اشترك في النشرة الإخبارية

أدخل عنوان بريدك الإلكتروني أدناه واشترك في النشرة الإخبارية لدينا

أدخل عنوان بريدك الإلكتروني أدناه واشترك في النشرة الإخبارية لدينا

تُشكل أنواع مكابس الضغط الأساس لفهم تكنولوجيا ثني الصفائح المعدنية الحديثة. تطورت كل من مكابس الضغط الميكانيكية والهيدروليكية والكهربائية عبر عصور تكنولوجية مختلفة، إلا أنها تتعايش اليوم لأن كل تطبيق ثني - سواءً كان دقيقًا أو إنتاجيًا أو فعالًا في استهلاك الطاقة أو تشكيلًا ثقيلًا - يتطلب بنية آلة محددة. للمبتدئين والمحترفين على حد سواء، تُقارن... مكابح الضغط إن اختيار الأنواع أمر بالغ الأهمية لاختيار الآلة المناسبة، وتحسين تكلفة الإنتاج، وتحسين الموثوقية على المدى الطويل.

يوضح هذا الدليل مبادئ العمل والهياكل الداخلية وخصائص الأداء والمزايا والقيود والتطبيقات المثالية لجميع الأنظمة الرئيسية. مكابح الضغط أنواع مختلفة. بالاعتماد على خبرة صناعية طويلة، يوضح هذا المقال أيضًا كيف يؤثر كل نوع من أنواع مكبس الثني على دقة الانحناء، وقابلية التكرار، وقراءة المؤشر الكلية (TIR)، واستقرار الكبش، وتوافق الأدوات. بدلًا من تصنيف هذه الآلات في فئات بسيطة، يركز هذا المقال على سلوكها التشغيلي - كيفية حركة الكبش، وكيفية توصيل الضغط، وكيفية التحكم في التشوه، وكيف تتطور التكنولوجيا مع الأتمتة.

اختيار نوع مكبس الثني المناسب لا يقتصر على تصنيف الآلة فحسب، بل يعكس فهمًا أعمق لديناميكيات الانحناء، بما في ذلك توصيل القوة، والتحكم في الحركة، وبنية السلامة، واستهلاك الطاقة. تطورت الصناعة من مجرد ربط ميكانيكي إلى أنظمة كهربائية مؤازرة متقدمة، ولكن لا يوجد نوع واحد متفوق عالميًا. فكل نوع يتميز بمزايا تتناسب مع بيئات تصنيع محددة.

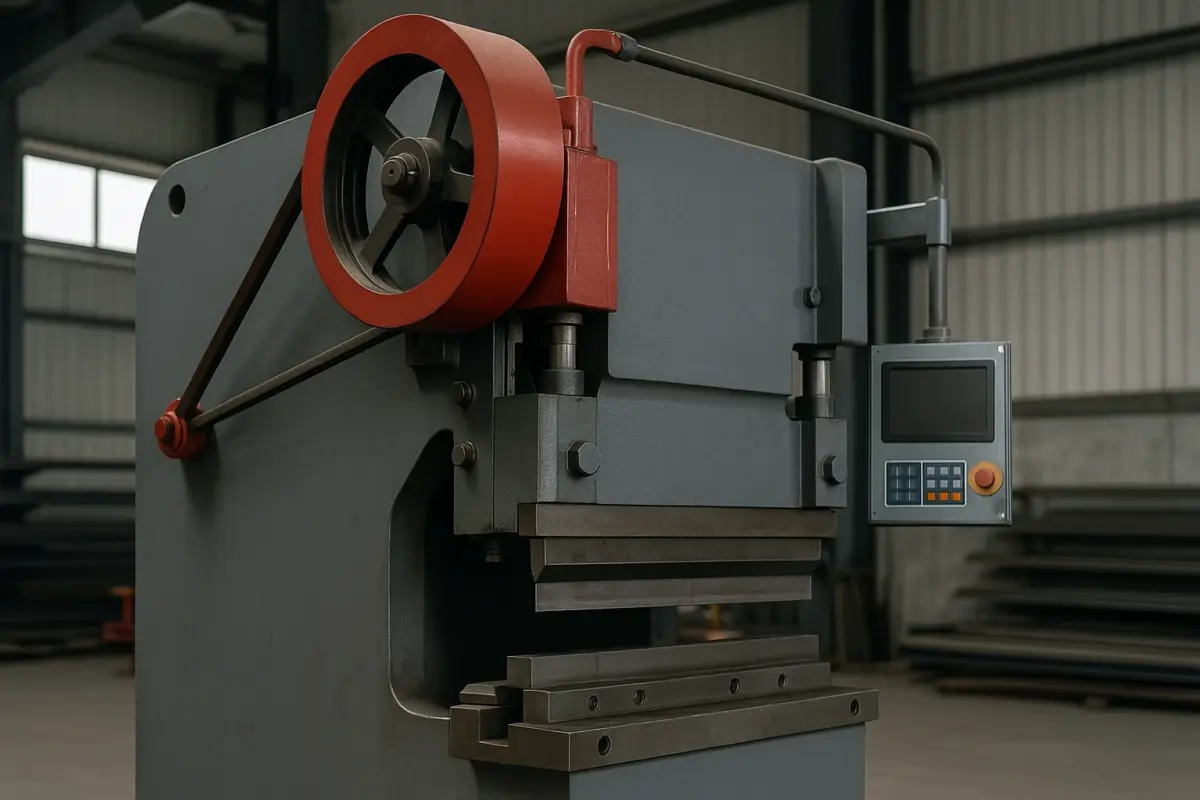

اعتمدت المصانع الأولى بشكل كبير على مكابس الثني الميكانيكية، التي تعمل بعجلات موازنة كبيرة، تُدار إما بمحركات أو دواسات قدم. هيمنت هذه الآلات على التصنيع العالمي لعقود، لما اتسمت به من بساطة في التصنيع، وسرعة عالية في الضربات، وسهولة في الصيانة. ومع ذلك، مع تشديد مواصفات الثني الدقيق، ظهرت مكابس الثني الهيدروليكية كبديل أكثر مرونة وثباتًا في القوة، مما أتاح التحكم الرقمي بالحاسوب (CNC)، ومقاييس خلفية قابلة للبرمجة، وضغطًا ثابتًا طوال شوط الثني.

في العقد الماضي، اكتسبت مكابس الثني الكهربائية شعبيةً واسعةً بفضل محركاتها المؤازرة فائقة الدقة، واستهلاكها المنخفض للطاقة، وتشغيلها النظيف والهادئ. ويبرز استخدامها بشكلٍ خاص في تصنيع القطع الصغيرة والصفائح الرقيقة، حيث تتفوق قابلية التكرار والسرعة على الوزن الخام. إن فهم كيفية مقارنة هذه الأجيال الثلاثة يوفر أساسًا هيكليًا لاختيار المعدات.

لا تقتصر مكابس الثني على ثني المعدن فحسب، بل تُشكل سير العمل في مصنع بأكمله. يُحدد نوع الآلة المُختار سرعة الإنتاج، ومعدل الخردة، ومتطلبات مهارة المُشغّل، وفواتير الطاقة، وحتى بروتوكولات السلامة. تتفوق مكابس الثني الميكانيكية في الإنتاج المُستمر بكميات كبيرة حيث تُعطى السرعة الأولوية. تُوفر الأنظمة الهيدروليكية المرونة اللازمة للمصانع متعددة المنتجات والمواد الأكثر سمكًا. تُقدم الآلات الكهربائية أفضل أداء في البيئات التي تُعدّ فيها الدقة الفائقة، وتقليل الضوضاء، والاستدامة البيئية أمرًا بالغ الأهمية.

تتجلى هذه الاختلافات بشكل خاص عند التعامل مع مواد متخصصة مثل الفولاذ المقاوم للصدأ، وسبائك الطيران، والفولاذ عالي القوة، حيث يكون سلوك الارتداد أقل قابلية للتنبؤ. بعض أنواع مكابس الثني تعوض هذه التقلبات بشكل أفضل، مما يؤثر بشكل مباشر على اتساق المنتج.

بدلاً من تقديم مقارنة جدولية بسيطة، يشرح هذا الدليل سلوك كل نظام في سيناريوهات الانحناء الفعلية. على سبيل المثال، تعتمد الآلات الميكانيكية على زخم دولاب الموازنة، مما يوفر سرعة عالية مع قدرة محدودة على التكيف. تنظم الآلات الهيدروليكية الضغط من خلال التحكم في السوائل، مما يسمح بتعديل حركة الكبش ديناميكيًا أثناء الانحناء. تستخدم الآلات الكهربائية محركات سيرفو لتوليد قوة خطية، مما يتيح تحديد موضع الكبش بدقة فائقة ضمن حدود الميكرون.

لا تؤثر هذه الاختلافات على دقة الانحناء فحسب، بل تؤثر أيضًا على كيفية برمجة المشغلين للآلة، وتفاعلهم مع الهندسة المعقدة، والحفاظ على الاستقرار على المدى الطويل.

تُمثل مكابس الثني الميكانيكية أقدم أشكال تكنولوجيا الثني الصناعية. ورغم هيمنة الأنواع الأحدث في المصانع الحديثة، إلا أن الأنظمة الميكانيكية لا تزال ذات أهمية نظرًا لبساطتها ومتانتها. ولا تزال العديد من الورش تستخدم هذه المعدات، خاصةً للأعمال المتكررة التي تتطلب سرعة ثابتة بدلًا من تعدد استخدامات ماكينات التحكم الرقمي.

تعمل مكابس الثني الميكانيكية من خلال دولاب الموازنة نظام يعمل بمحرك كهربائي. عندما يضغط المشغل على القابض، تنتقل الطاقة الدورانية من دولاب الموازنة إلى العمود المرفقي, تحويل الحركة الدائرية إلى حركة خطية هابطة للكبش. تجعل هذه الآلية مكابس الثني الميكانيكية سريعة للغاية، لكن توزيع طاقتها ثابت، مما يعني أن الآلة تبذل أقصى قوة في نهاية الشوط بغض النظر عن متطلبات الانحناء.

تؤدي هذه الخاصية إلى سلوكين رئيسيين: عمق انحناء متوقع وقدرة محدودة على تعديل القوة أثناء الشوط. في الانحناءات البسيطة، تُعد هذه القدرة على التنبؤ ميزة. أما في الأجزاء المعقدة التي تتطلب تحكمًا دقيقًا في الزاوية أو تعويضًا فعالًا، فتُصبح هذه القدرة عائقًا.

يكمن جوهر مكبس الثني الميكانيكي في عمود المرفق، وأذرع بيتمان، ودولاب الموازنة، والقابض، ونظام المكابح. عند تعشيقها، يدفع عمود المرفق الكبش للأسفل في قوس سريع وانسيابي. ولأن الحركة مستمدة من الوصلات الميكانيكية، لا من التحكم في السوائل أو المؤازرة، فإن الآلة لا تستطيع التوقف في منتصف الشوط بنفس دقة الأنظمة الهيدروليكية أو الكهربائية.

يؤثر هذا على السلامة والمرونة. يجب على المشغلين الاعتماد على واقيات ميكانيكية وأنظمة كبح دقيقة التوقيت لمنع الانزلاق العرضي. بالإضافة إلى ذلك، تتميز مكابس الضغط الميكانيكية بطول شوط ثابت، مما يجعلها أقل قدرة على التكيف مع مختلف أشكال القطع.

تتميز الأنظمة الميكانيكية بسرعة فائقة. فسرعتها العالية في الدوران تجعلها مثالية لعمليات الثني المتكررة للمواد الرقيقة بكميات كبيرة. غالبًا ما تستفيد المصانع التي تنتج مكونات بسيطة - كالأقواس والقنوات وألواح التدفئة والتهوية وتكييف الهواء والعلب الكهربائية - من الحركة السريعة للأعلى والأسفل التي توفرها مكابس الثني الميكانيكية.

من حيث الصيانة، تحتوي مكابس الثني الميكانيكية على عدد أقل من المكونات التي تتدهور بفعل الضغط أو درجة الحرارة، مما يؤدي إلى عمر خدمة طويل تحت أحمال إنتاج ثابتة. يُشجع تصميمها على التشغيل المتوقع، وهو أمر ذو قيمة في الورش التي يعمل بها مشغلون أقل خبرة في مجال ماكينات التحكم الرقمي.

تفتقر مكابس الثني الميكانيكية إلى القدرة على ضبط موضع الكبش ديناميكيًا أثناء الانحناء. غالبًا ما تُجرى عمليات تعويض الارتداد، وتصحيح الزاوية، وضبط التاج يدويًا. هذا يجعل الأنظمة الميكانيكية غير مناسبة للانحناء ذي التسامح الضيق أو للمواد التي تتطلب تطبيق قوة متغيرة.

تُشكّل السلامة أيضًا تحديًا، إذ لا يمكن للكبش التوقف فورًا بعد تعشيق دولاب الموازنة. وقد دفعت هذه الخاصية العديد من الدول إلى التخلي تدريجيًا عن مكابس الضغط الميكانيكية، مُفضّلةً النماذج الهيدروليكية أو الكهربائية المُزوّدة بأنظمة أمان إلكترونية.

على الرغم من سمعتها القديمة، تزدهر الآلات الميكانيكية في البيئات التي تُعطي الأولوية لسرعة الإنتاج وقلة الصيانة. غالبًا ما تختار ورش التصنيع الصغيرة، وموردي الختم، والمصانع التي تتعامل مع كميات كبيرة من القطع المتجانسة، النماذج الميكانيكية لهذه المزايا. في المناطق التي تتفاوت فيها موثوقية الطاقة، يُعدّ انخفاض حساسية النظام الميكانيكي للطاقة مفيدًا أيضًا.

تُمثل مكابس الثني الهيدروليكية نقطة تحول هامة في تطوير تقنية الثني، ويرجع ذلك أساسًا إلى أنها قدمت مستوى من التحكم وإدارة القوة كان من المستحيل تحقيقه بواسطة الآلات الميكانيكية. فبينما تعتمد الأنظمة الميكانيكية على زخم المكونات الدوارة، تعتمد الآلات الهيدروليكية على ضغط السوائل، مما يسمح للكبش بالتحرك بسلاسة وحركة منظمة طوال الشوط. وقد غيّر هذا الاختلاف جذريًا طريقة تعامل المصانع مع مهام الثني. فبدلًا من تكييف قطعة العمل مع سلوك الآلة الثابت، مكّنتها الأنظمة الهيدروليكية من التكيف مع قطعة العمل، وهو أمر بالغ الأهمية خاصةً عندما يصبح سلوك المادة غير متوقع بسبب اختلافات السُمك، أو تقلبات الصلابة، أو عدم اتساق الدفعات.

تتمحور بنية مكبس الثني الهيدروليكي حول أسطوانتين هيدروليكيتين مزدوجتين، مثبتتين على جانبي الكبش، وتعملان بواسطة دائرة هيدروليكية عالية الضغط. عندما يدخل الزيت إلى الأسطوانات، تدفع المكابس الكبش للأسفل بثبات ملحوظ، ويمكن تعديل هذا الضغط بدقة. في الأنظمة الكهروهيدروليكية الحديثة،, الصمامات التناسبية تعمل مشفرات التحكم الرقمي (CNC) والخطية معًا تحت تحكم CNC، حيث تقيس موضع الكبش باستمرار وتصحح أي انحراف بين الجانبين الأيمن والأيسر. ينتج عن ذلك حركة متزامنة تبقى ثابتة حتى تحت حمل كبير، مما يضمن عدم ميلان الكبش أو التواءه أو اهتزازه في أي نقطة أثناء الثني. هذه الموثوقية ترتقي بمكابس الثني الهيدروليكية إلى ما هو أبعد من مجرد بدائل للآلات الميكانيكية؛ بل تصبح أدوات تكيفية قادرة على تلبية مجموعة واسعة من المتطلبات الصناعية.

بالمقارنة مع التقنيات القديمة، قدّمت الأنظمة الهيدروليكية أيضًا مستوى جديدًا من المرونة. لا تستطيع مكبسات الثني الميكانيكية تطوير قوتها الكاملة إلا في نهاية الشوط، بينما يمكن للنظام الهيدروليكي توفير الوزن الكامل في أي نقطة. تتيح هذه القدرة للمشغلين إجراء ثني أعمق على شكل حرف V، وثني هوائي، وثني سفلي بتناسق مُحسّن. كما يعني ذلك أن الآلة قادرة على تشكيل مواد أكثر سمكًا، وسبائك عالية القوة، ومقاطع معقدة دون الحاجة إلى وصلات ميكانيكية متخصصة أو ملحقات إضافية. مع بدء الصناعات في إنتاج مكونات من الفولاذ المقاوم للصدأ، وسبائك الألومنيوم، والفولاذ الهيكلي عالي الشد، أظهرت مكبسات الثني الهيدروليكية قدرة فائقة على الحفاظ على دقة الزاوية على الرغم من سلوك الارتداد المتزايد المتأصل في هذه المواد.

ومع ذلك، لا يُعزى انتشار استخدام مكابس الضغط الهيدروليكية إلى قدرتها على تحمل القوة فحسب. فقد أحدثت قدرتها على دمج أتمتة التحكم الرقمي (CNC) نقلة نوعية في سير عمل الثني. تتيح الأنظمة الحديثة للمشغلين برمجة تسلسلات ثني كاملة، بما في ذلك سرعة الاقتراب، وسرعة الانحناء، وزمن السكون، وسلوك تخفيف الضغط، مما يُمكّن الآلة من تعويض التغيرات اللحظية في مقاومة المادة. عند تصنيع مكونات متعددة الزوايا، يضمن هذا التحكم التكيفي في الضغط استمرار الآلة في تحقيق نتائج متوقعة حتى مع ازدياد صلابة القطعة أو صعوبة التعامل معها. بالنسبة للمصانع التي تُنتج خطوط إنتاج متعددة أو قطعًا مُخصصة بشكل متكرر، تُعدّ هذه القدرة على الانتقال بسلاسة بين المهام دون المساس بالاتساق أمرًا لا غنى عنه.

على الرغم من مزاياها، إلا أن الأنظمة الهيدروليكية طرحت اعتباراتها الخاصة. فالاعتماد على الزيت الهيدروليكي يعني أن أداء الآلة يتأثر بدرجة الحرارة والتآكل وحالة السوائل. فمع تشغيل الآلة لفترات طويلة، ترتفع درجة حرارة الزيت، مما يؤثر على لزوجته وخصائص استجابة النظام. وقد عالجت الشركات المصنعة المتطورة هذه المشكلة باستخدام خوارزميات التعويض الحراري والمضخات التي تعمل بمحركات مؤازرة، والتي تعمل على تثبيت ضغط النظام وتقليل استهلاك الطاقة غير الضروري. ومع ذلك، فإن وجود المضخات والخراطيم والصمامات والأختام يعني أيضًا أن مكابس الضغط الهيدروليكية تتطلب بطبيعتها صيانة أكثر من الأنظمة الميكانيكية أو الكهربائية البحتة. وتظل الصيانة الوقائية - وخاصةً استبدال الزيت الدوري وفحص الأختام - ضرورية للحفاظ على دقة الآلة القصوى طوال عمرها الافتراضي.

حتى مع هذه التحديات، أصبحت مكابس الثني الهيدروليكية النوع الأكثر شيوعًا، نظرًا لتوازنها بين سهولة التحكم والقوة والمرونة. تعتمد الورش الصغيرة عليها في مهام التصنيع اليومية، بينما يدمجها كبار مصنعي المعدات الأصلية في خلايا ثني متعددة الآلات. إن قدرتها على توليد قوة مُتحكم بها باستمرار، والتكيف مع مختلف المواد، والعمل بأتمتة CNC، تُمكّن مكابس الثني الهيدروليكية من أن تكون بمثابة "العمود الفقري الصناعي" للمصانع في قطاعات لا حصر لها من صناعة المعادن. فهي، من نواحٍ عديدة، لا تُمثل مجرد نوع من الآلات، بل تُمثل المعيار الذي تُقيّم به جودة الثني في التصنيع الحديث.

مع استمرار تحول متطلبات التصنيع نحو دقة أعلى واستهلاك أقل للطاقة وبيئات عمل أكثر هدوءًا، ظهرت مكابس الثني الكهربائية كبديل تكنولوجي متميز للأنظمة الهيدروليكية. فبدلاً من الاعتماد على طاقة السوائل، تستخدم مكابس الثني الكهربائية محركات السيرفو وأنظمة القيادة الميكانيكية لتحريك الكبش بدقة موضعية استثنائية. هذا الانتقال من ديناميكيات السوائل إلى التحكم الكهروميكانيكي يُغيّر جذريًا طبيعة عملية الثني، مما يجعل مكابس الثني الكهربائية مناسبةً بشكل خاص للتطبيقات التي قد تكون فيها حتى الاختلافات الطفيفة في الزاوية أو الاتساق غير مقبولة.

يوجد في قلب مكبس الكبح الكهربائي مجموعة من محركات المؤازرة عالية الأداء، كل منها متصل بالكبش من خلال براغي كروية, أو محركات الأحزمة، أو غيرها من وحدات الحركة الخطية. عندما تبدأ الآلة دورة، يُحوّل نظام المؤازرة الأوامر الرقمية مباشرةً إلى حركة ميكانيكية مُتحكّم بها. بخلاف الأنظمة الهيدروليكية، التي يجب أن تُنظّم الضغط عبر الصمامات مع تعويض سلوك الزيت، تستجيب الأنظمة الكهربائية فقط من خلال عزم دوران المحرك وتغذية راجعة من المُشفّر. تُنتج هذه العلاقة المباشرة بين الأوامر والحركة نمط حركة غاية في النظافة، يتميز باهتزازات قليلة، وإمكانية إيقاف فورية، وتحكم دقيق بمستوى الميكرومتر في كل مرحلة من مراحل الشوط.

يتيح استقرار النظام الكهربائي للمصنعين التعامل مع الانحناء كعملية ميكانيكية قابلة للتكرار بدرجة عالية بدلاً من عملية متغيرة تعتمد على السوائل. خلال دورات الإنتاج الطويلة، تحافظ محركات السيرفو على حدود حركة ثابتة، مما يضمن تقليل انحرافات الزوايا حتى بعد آلاف الدورات. علاوة على ذلك، ولأن الأنظمة الكهربائية لا تعتمد على الدوائر الهيدروليكية، فإنها تمنع تسرب الزيت، وفترات الإحماء، وتغيرات الأداء المرتبطة بدرجة الحرارة - وهي عوامل غالبًا ما تتطلب الاهتمام في البيئات الهيدروليكية. هذا يجعل مكابس الضغط الكهربائية جذابة بشكل خاص للمنشآت التي تُعدّ النظافة والظروف البيئية وتوفير الطاقة على المدى الطويل من الأولويات، مثل مصانع تجميع الإلكترونيات، ومصانع المعدات الطبية، ومعامل الدقة. صفائح معدنية مراكز التصنيع.

ومع ذلك، تتجاوز قيمة مكابس الثني الكهربائية دقتها. فسرعة استجابتها أسرع بشكل ملحوظ من الأنظمة الهيدروليكية في العديد من عمليات الصفائح الرقيقة. وتستفيد الحركات قصيرة الأشواط - الشائعة في القطع ذات الحواف الصغيرة أو الأشكال الهندسية الضيقة - استفادة هائلة من قدرات محرك السيرفو على التسارع والتباطؤ السريعين. وتتضاعف هذه الكفاءة بشكل ملحوظ في الإنتاج بكميات كبيرة، مما يقلل من وقت الدورة ويزيد الإنتاجية دون الحاجة إلى استهلاك طاقة أكبر. ولأن الأنظمة الكهربائية تستهلك الطاقة فقط عند تشغيل الكبش، فإن تكلفة تشغيلها تبقى منخفضة بشكل ملحوظ، مما يؤدي غالبًا إلى وفورات ملحوظة حتى خلال الأشهر الأولى من التشغيل.

على الرغم من هذه المزايا، لا تُعدّ مكابس الثني الكهربائية بديلاً عن الآلات الهيدروليكية في التطبيقات الشاقة. كما أن مجموعات الدفع الميكانيكية التي تُعطيها دقتها تُقيّد إنتاج القوة. فالتحميل الزائد، خاصةً عند ثني مواد سميكة جدًا أو عالية المتانة، قد يُسبب إجهادًا في براغي الكرة أو آليات السيور. عادةً ما يُصمّم المُصنّعون مكابس الثني الكهربائية لنطاقات الأوزان الخفيفة إلى المتوسطة، حيث تُعدّ الدقة والكفاءة أهم من القوة الخام. لا تزال المصانع التي تُصنّع الفولاذ الهيكلي الثقيل، أو الصفائح السميكة، أو المكونات كبيرة الحجم تُفضّل الأنظمة الهيدروليكية، بينما تُهيمن مكابس الثني الكهربائية على القطاعات التي تكون فيها مادة العمل أرقّ ومتطلبات التفاوت أدقّ.

مع ذلك، يُشير صعود آلات ثني المعادن الكهربائية إلى تحول أوسع في الصناعة نحو تصنيع ذكي وصديق للبيئة. وتتماشى قدرتها على العمل بهدوء ونظافة ودقة متناهية مع تزايد استخدام خلايا الثني الآلية، وأنظمة التحميل الروبوتية، وتكامل بيانات الصناعة 4.0. في هذه البيئات، يُقلل الأداء الثابت لآلات ثني المعادن الكهربائية من احتياجات المعايرة، ويُبسط برمجة الروبوت، ويُعزز الموثوقية العامة لسير العمل الآلي. ونتيجةً لذلك، لا يرى العديد من المصنّعين آلات ثني المعادن الكهربائية خيارًا حصريًا، بل استثمارًا استراتيجيًا في تحديث قدراتهم الإنتاجية على المدى الطويل.

عند دراسة أنواع مكابس الثني الرئيسية الثلاثة معًا، يتضح أن اختلافاتها تتجاوز بكثير مجرد وجود دولاب الموازنة، أو دائرة الزيت، أو محرك السيرفو. فكل نوع يجسد فلسفة تكنولوجية مختلفة، شكلتها أولويات التصنيع والقيود الهندسية في عصره. تعكس مكابس الثني الميكانيكية حقبةً حددت فيها المتانة والسرعة والبساطة قيمة معدات التصنيع. بينما تمثل مكابس الثني الهيدروليكية التحول الصناعي نحو سلوك مُتحكم فيه، وتوزيع مرن للقوة، وتشغيل أكثر أمانًا. في المقابل، تتماشى مكابس الثني الكهربائية مع التركيز الحديث على الدقة، والاتساق القائم على البيانات، والمسؤولية عن الطاقة. إن فهم كيفية تأثير هذه الفلسفات على الأداء العملي أهم بكثير من حفظ أي قائمة ثابتة من المزايا.

في التشغيل، تعتمد الآلات الميكانيكية على قابلية التنبؤ بنظام ربطها. يتبع منحنى قدرتها الحركة الطبيعية للعمود المرفقي، مما يوفر أقصى قوة فقط في الجزء السفلي من الشوط. هذا يجعلها مناسبة تمامًا لمهام الانحناء المتكررة ذات الهندسة المستقرة، ولكنها أقل قدرة على التكيف عندما تُظهر المواد ارتدادًا غير متوقع أو عندما يحتاج المشغل إلى تنفيذ أشواط جزئية مع تحكم دقيق في الزاوية. حلت الآلات الهيدروليكية هذه عدم المرونة من خلال إدخال التحكم في السوائل المضغوطة الذي يحافظ على القوة عبر الشوط بأكمله. مع تعديل الضغط من خلال الصمامات ومراقبته بواسطة ردود الفعل CNC، تسمح الأنظمة الهيدروليكية بتخصيص سلوك الانحناء للمادة بدلاً من إجبار المادة على التوافق مع حركة الآلة. ونتيجة لذلك، يمكن للمشغلين تحقيق زوايا متسقة مع مجموعة واسعة من المواد، حتى تلك التي تكافح الآلات الميكانيكية للتعامل معها بشكل موثوق.

تُطوّر مكابس الضغط الكهربائية هذا المفهوم بتحويل عملية الثني من عملية مُنظّمة بالضغط إلى عملية مُتحكّم بها من خلال الموضع. فبدلاً من إدارة ديناميكيات الموائع أو الاعتماد على الزخم الميكانيكي، تستخدم الأنظمة الكهربائية محركات مؤازرة لتوليد حركة مرتبطة مباشرةً بالأوامر الرقمية. وهذا يُتيح مسارًا مُتنبّأًا به للغاية، وهي ميزة قيّمة ليس فقط للتفاوتات الدقيقة، ولكن أيضًا لـ الانحناء الآلي بيئات يُمكن فيها حتى لاختلافات طفيفة في الموضع أن تُعطّل سير العمل الآلي بأكمله. بينما تُكيّف الأنظمة الهيدروليكية قوتها لتناسب المادة، تضمن الأنظمة الكهربائية استقرار الحركة نفسها، مما يجعلها فعّالة بشكل خاص في تصنيع الصفائح الرقيقة والتصنيع الدقيق.

يظهر فرق آخر عند النظر في أداء كل آلة خلال دورات الإنتاج الطويلة. تحافظ الآلات الميكانيكية على سرعتها باستمرار، لكن دقتها تعتمد بشكل كبير على ظروف تآكل المكونات الميكانيكية. أما الأنظمة الهيدروليكية، فرغم قدرتها على التكيف، حساسة لدرجة حرارة الزيت وحالة الختم على المدى الطويل. أما مكابس الضغط الكهربائية فتتجنب هذه المشاكل تمامًا، حيث تحافظ على نفس نمط الحركة من الدورة الأولى إلى الأخيرة، طالما ظل نظام المؤازرة ضمن نطاق الحمل المُصمم له. يُعد هذا الاستقلال البيئي أحد أسباب تزايد دمج المصانع التي تركز على المكونات ذات الجودة الحرجة لمكابس الضغط الكهربائية في عملياتها.

لن يكتمل النقاش دون الإقرار بكيفية تأثير كل نوع من الآلات على سير عمل المشغل. تتطلب الآلات الميكانيكية مشغلًا أكثر خبرة يفهم الفروق الدقيقة في التوقيت، وعمق الضربات، وتفاعل المواد؛ فهي تُكافئ المهارة، لكنها تُقدم مساعدة محدودة للمستخدمين عديمي الخبرة. تُتيح الأنظمة الهيدروليكية، المزودة بتحكم رقمي بالكمبيوتر (CNC) وتسلسلات ضغط قابلة للبرمجة، مشاركة أوسع للمشغل، مما يُخفف من صعوبة تعلم الموظفين الجدد، مع مكافأة المشغلين ذوي الخبرة بفرص الضبط الدقيق. أما مكابس الثني الكهربائية، فتتجاوز ذلك بجعل العديد من التعديلات التقليدية غير ضرورية؛ إذ يُقلل استقرار حركة الآلة من المحاولة والخطأ المرتبط عادةً بتحقيق الزاوية الصحيحة، مما يجعلها مثالية للمصانع التي تُعطي الأولوية للتكرار أو تعمل في ظل ظروف عمل شحيحة.

أخيرًا، عند النظر إليها من منظور اقتصادي، تتضح نسب التكلفة والعائد لكل نوع من أنواع مكابس الثني. تتميز مكابس الثني الميكانيكية بانخفاض تكاليف صيانتها، لكنها تفتقر إلى القدرة على التكيف اللازمة لبيئات الإنتاج المختلط الحديثة. أما الآلات الهيدروليكية، فتتميز بهيكل تكلفة متوازن، قادر على التعامل مع المهام الخفيفة والثقيلة مع الحفاظ على سهولة الصيانة. تتطلب مكابس الثني الكهربائية استثمارًا أوليًا أعلى، لكنها تعوض ذلك بتكاليف تشغيل أقل ودقة أعلى، مما يخلق قيمة طويلة الأجل للمصانع التي تُولي الأولوية للدقة وكفاءة الطاقة. بهذه الطريقة، لا تُعتبر الأنواع الثلاثة متنافسة، بل أدوات متخصصة مُحسّنة لمختلف الظروف الصناعية.

اختيار نوع مكبس الثني المناسب ليس مجرد مقارنة بين الميزات أو أرقام الوزن؛ بل يبدأ بفهم طبيعة المنتجات المُشكَّلة ونوع بيئة التصنيع التي ستعمل فيها الآلة. يعتمد القرار على عدد مرات تغيير المواد، ومدى دقة التفاوتات، وحجم أو ثقل قطع العمل، وما إذا كان الإنتاج يُركّز على الحجم أو المرونة أو الدقة. عند دراسة هذه الاعتبارات بعناية، يتضح منطق اختيار نوع على آخر بشكل كبير.

غالبًا ما تُفضّل المصانع العاملة في إنتاج كميات كبيرة من الأشكال البسيطة مكابس الضغط الميكانيكية لسرعة دورتها وسهولة استخدامها. في هذه البيئات، تكون القدرة على التنبؤ أهم من القدرة على التكيف، وعادةً ما يعمل المشغّلون بنفس الأدوات والمواد يومًا بعد يوم. تدعم الحركة الثابتة للنظام الميكانيكي، القائمة على الوصلات، هذا النوع من العمل، مما يضمن بقاء الإنتاجية عالية دون الحاجة إلى تعديلات مستمرة. ومع ذلك، بمجرد تنوع تشكيلة المنتجات أو ازدياد أهمية دقة الزوايا، تبدأ قيود الأنظمة الميكانيكية بالظهور.

تُعدّ مكابس الثني الهيدروليكية الخيار الأمثل للمصانع ذات أحمال العمل المتقلبة. فإذا كان خط الإنتاج يتعامل مع مواد مختلفة على مدار الأسبوع - فولاذ مقاوم للصدأ رقيق في يوم، وفولاذ صلب سميك في اليوم التالي - فإن قدرة النظام الهيدروليكي على تعديل الضغط ديناميكيًا تُثبت أهميتها البالغة. تمنح هذه القدرة على التكيف المصانع حرية قبول مجموعة أوسع من الطلبات، مع العلم أن الآلة ستحافظ على أداء ثني مستقر بغض النظر عن اختلافات المواد. علاوة على ذلك، تتكامل الأنظمة الهيدروليكية بسلاسة مع أتمتة التحكم الرقمي بالكمبيوتر (CNC)، مما يجعلها مناسبة للأجزاء متعددة الثني التي تتطلب تسلسلًا دقيقًا وحركة منسقة بين الكبش والمقياس الخلفي.

عندما تضيق التفاوتات بشكل أكبر، أو عندما تتطلب قطع العمل اتساقًا فائقًا من دفعة إلى أخرى، تتحول المزايا إلى مكابس الضغط الكهربائية. فحركتها المُتحكم بها رقميًا تُلغي المتغيرات الناتجة عن سلوك السوائل الهيدروليكية، مما يجعلها مثالية للمنتجات التي يجب أن تحافظ على زوايا متطابقة عبر آلاف القطع. تعمل صناعات مثل الإلكترونيات والفضاء والمعدات الطبية بشكل متكرر في هذا المجال عالي الدقة، وتوفر مكابس الضغط الكهربائية مسارًا مستقرًا لتحقيق هذه التوقعات. كما أن سرعة استجابتها تُفيد المصانع التي تُجري عمليات ذات أشواط قصيرة أو تتعامل مع كميات كبيرة من المكونات الصغيرة، حيث تُترجم التخفيضات الطفيفة في زمن الدورة إلى مكاسب كبيرة في الكفاءة.

هناك عامل آخر غالبًا ما يُغفل عند اختيار الآلات، وهو طبيعة المنشأة نفسها. فالمصانع التي تسعى إلى تقليل الضوضاء أو تطبيق سياسات صديقة للبيئة تميل إلى استخدام مكابس الضغط الكهربائية لأنها تعمل بهدوء وتستهلك الطاقة فقط أثناء الحركة النشطة. على العكس من ذلك، غالبًا ما تجد المنشآت التي تمتلك بنية تحتية هيدروليكية قائمة - مثل فرق الصيانة وقطع الغيار وأنظمة إدارة الزيت المتوافقة - أن دمج الآلات الهيدروليكية أكثر كفاءة. حتى درجة الحرارة المحيطة بالمصنع يمكن أن تؤثر على الاختيار، حيث قد تؤثر البيئات القاسية على استقرار الأنظمة الهيدروليكية ما لم تُركّب تقنيات تعويض إضافية.

يتضمن البعد الأخير استراتيجية تشغيلية طويلة المدى. إذا كانت الشركة تنوي أتمتة خط الثني الخاص بها باستخدام مناولة آلية، فإن مكابس الثني الكهربائية توفر تكرارًا لا مثيل له، بينما قد تتطلب مكابس الثني الهيدروليكية مزيدًا من المعايرة بمرور الوقت. إذا كان المصنع متخصصًا في المكونات الهيكلية الثقيلة، فلن يغني أي طراز كهربائي عن قدرة آلة هيدروليكية كاملة الحجم. وبالنسبة للورش الصغيرة التي تُجري أعمال ثني روتينية دون الحاجة إلى أحدث التقنيات، قد توفر مكابس الثني الهيدروليكية أو الميكانيكية جيدة الصيانة قيمة أكبر من البديل الكهربائي عالي الجودة.

لذا، فإن اختيار الآلة المناسبة لا يتعلق باختيار "أفضل" آلة ثني، بل يتعلق باختيار الآلة التي يتوافق سلوكها بشكل وثيق مع هوية المصنع التصنيعية الحالية والمستقبلية. عند تحقيق هذا التوافق، تصبح آلة ثني أكثر من مجرد أداة ثني، بل تُصبح موردًا استراتيجيًا يُعزز المكانة التنافسية للمصنع.

مع استمرار تطور مشهد التصنيع العالمي، تشهد تقنية مكابس الضغط تحولاً تدريجياً، ليس فقط بفضل السعي لتحقيق دقة ثني أعلى، بل أيضاً بفضل تغير التوقعات المتعلقة باستهلاك الطاقة، والتكامل الرقمي، وتوزيع مهارات القوى العاملة، وأتمتة المصانع. تُعيد هذه العوامل مجتمعةً تعريف ما يجب أن يقدمه الجيل القادم من مكابس الضغط. وسواءً أكانت ميكانيكية أم هيدروليكية أم كهربائية، فإن كل نوع من الآلات يتأثر بالاتجاه الأوسع نحو الإنتاج الذكي والمتكيف والمسؤول بيئياً.

في الماضي، ركزت الابتكارات في صناعة مكابس الضغط بشكل أساسي على التحسينات الهيكلية - هياكل أقوى، وألواح جانبية أكثر سمكًا، وآلات أكثر دقة. وبينما لا تزال هذه العناصر مهمة، إلا أن الميزة التنافسية الحديثة تكمن الآن بشكل كبير في خوارزميات التحكم وبنية البيانات. بالنسبة لمكابس الضغط الهيدروليكية، يمثل دمج أنظمة المضخات التي تعمل بمحرك سيرفو قفزة نوعية. فبدلاً من تشغيل المضخة الهيدروليكية باستمرار، تعمل هذه الأنظمة الجديدة فقط عندما تتطلب الآلة حركة، مما يقلل بشكل كبير من استهلاك الطاقة والضوضاء وتوليد الحرارة. والأهم من ذلك، تُقدم مضخات السيرفو مستوىً متطورًا من استجابة الضغط، مما يعزز ثبات الانحناء ويطيل عمر خدمة النظام الهيدروليكي. يسمح هذا التطور الهجين لمكابس الضغط الهيدروليكية بالحفاظ على أهميتها في عالم يتزايد فيه الاهتمام بالمعايير البيئية وتكاليف التشغيل.

بالتوازي مع ذلك، تُصبح مكابس الثني الكهربائية بسرعة معيارًا للتصنيع الدقيق. يتمحور تطويرها المستمر حول تحسين سعة القوة، وتقليل الإجهاد الميكانيكي في مكونات المحرك، وتوسيع نطاق تطبيقها ليتجاوز أعمال الصفائح الرقيقة. يُجري المصنعون تجارب على تجميعات لولبية كروية مُعززة ومحركات سيرفو أكثر قوة، مما يدفع تدريجيًا مكابس الثني الكهربائية إلى فئة الأوزان المتوسطة. على الرغم من أن هذا النمو لا يُقلل من الحاجة إلى الأنظمة الهيدروليكية في عمليات الثني الشاقة، إلا أنه يُشير إلى مستقبل تلعب فيه مكابس الثني الكهربائية دورًا أوسع بكثير في التصنيع العام بدلاً من احتلال مكانة محدودة. علاوة على ذلك، فإن توافقها مع أنظمة الصيانة التنبؤية - القائمة على تحليل منحنيات حمل السيرفو، وبصمات الاهتزاز، وعدد الدورات - يجعلها مناسبة للغاية للمصانع الذكية حيث يعتمد تخطيط وقت التشغيل على البيانات بدلاً من التفاعل.

تلعب النظم البيئية الرقمية أيضًا دورًا متزايد الأهمية. فأنظمة التحكم الرقمي بالكمبيوتر (CNC) الحديثة ليست مجرد واجهات برمجة؛ بل هي بوابات لربط مكبس الثني بمنصات البيانات على مستوى المؤسسات. يتيح تكامل الصناعة 4.0 تتبع وتحليل أداء الآلة، وكفاءة المشغل، واستخدام الأدوات، وفترات الصيانة، في الوقت الفعلي. تُمكّن هذه البنية التحتية المترابطة المصانع من اكتشاف الانحرافات مبكرًا، وتحسين توزيع الآلات بناءً على حجم العمل وتعقيده، ووضع جداول إنتاج أكثر قابلية للتنبؤ. أما بالنسبة للأنظمة الكهربائية، فإن هذا التآزر الرقمي أكثر تأثيرًا لأن أنماط حركتها المتسقة تُنتج تدفقات بيانات أدق، مما يسمح للخوارزميات باكتشاف المخالفات بدقة أكبر. ولا تزال الأنظمة الهيدروليكية، بديناميكياتها الأكثر تنوعًا، تستفيد بشكل كبير من المراقبة الذكية، لا سيما في تحديد العلامات المبكرة لتآكل الصمامات أو تدهور الزيت قبل أن تؤثر على دقة الانحناء.

الأتمتة مجالٌ آخر ذو أهمية بالغة. يُجبر صعود الروبوتات التعاونية وخلايا الثني الآلية المصنّعين على إعادة النظر في الصفات التي يجب أن تتمتع بها مكبسات الثني. في سير العمل الآلي، لا يمكن للآلة الاعتماد على حدس المُشغّل أو التصحيح اليدوي للزاوية؛ بل يجب أن تُقدّم مكبسات الثني سلوكًا عالي التكرار، دورةً تلو الأخرى خاليةً من العيوب. تُهيمن مكبسات الثني الكهربائية حاليًا على هذا المجال لأن حركتها المُدارة بالمحرك المؤازر تُقلّل من الحاجة إلى تعويض الزاوية وتُقلّل من الانحرافات غير المتوقعة. ومع ذلك، تُثبت النماذج الهيدروليكية المتطورة المُزوّدة بتحكم مُتقدّم في الصمامات وخوارزميات مزامنة آنية توافقها المتزايد مع الأنظمة الآلية. ومع ازدياد شيوع الثني الآلي - حتى في الورش الصغيرة - سيزداد الفرق بين مكبسات الثني اليدوية والمُؤتمتة، مما يؤثر على كيفية تصميم المصنّعين لمنتجاتهم المستقبلية.

أخيرًا، بدأت اعتبارات الاستدامة تؤثر على اختيار المعدات بطرق غير مسبوقة. تُركز الحكومات والشركات المعنية على حد سواء على تقليل البصمة الكربونية في عمليات التصنيع. تتماشى مكابس الضغط الكهربائية بشكل طبيعي مع هذه الأهداف بفضل استهلاكها المنخفض للطاقة وعدم وجود زيت هيدروليكي. في الوقت نفسه، يُقدم مصنعو مكابس الضغط الهيدروليكية زيوتًا أنظف، وتقنيات لمنع التسرب، وأنظمة مضخات موفرة للطاقة لتلبية توقعات مماثلة. على المدى الطويل، من المرجح أن تُسرّع هذه الضغوط البيئية الابتكار في جميع أنواع مكابس الضغط، مما يدفع فلسفات التصميم نحو حلول أكثر هدوءًا ونظافة وكفاءة في استخدام الموارد.

تشير هذه الاتجاهات مجتمعةً إلى أن مستقبل تكنولوجيا مكابس الضغط لن يُحدده هيمنة نوع واحد من الآلات، بل سيعكس طيفًا من الخيارات التي يُحددها الذكاء الرقمي، وجاهزية الأتمتة، وكفاءة الطاقة، وقابلية تكيف المواد. ورغم أن مكابس الضغط الميكانيكية لم تعد محورية في الابتكارات الحديثة، إلا أنها ستظل تؤدي أدوارًا متخصصة حيث تتفوق البساطة والسرعة على احتياجات التحكم المتقدم. وستظل الأنظمة الهيدروليكية العمود الفقري للتصنيع الشاق ومتعدد الاستخدامات. وستحتل مكابس الضغط الكهربائية مكانة محورية بشكل متزايد في بيئات الإنتاج عالية الدقة والآلية. وفي هذا المشهد المتطور، تجد كل تقنية مكانها ضمن منظومة تصنيع أكثر تعقيدًا وترابطًا.

إن فهم الفروق بين مكابس الثني الميكانيكية والهيدروليكية والكهربائية يعتمد في نهاية المطاف على فهم كيفية تفسير كل آلة لعملية الثني. تتعامل الآلات الميكانيكية مع عملية الثني كمسألة توقيت وزخم. تتعامل الأنظمة الهيدروليكية معها كضغط مُتحكم به يُطبق بانضباط. أما الآلات الكهربائية فتتعامل معها كحركة دقيقة تُحددها النية الرقمية. هذه المنظورات ليست متنافية؛ فهي تُمثل حلولاً مختلفة للتحدي العالمي المتمثل في تشكيل المعادن بدقة وتكرارية وكفاءة.

تُذكرنا مكابس الثني الميكانيكية بأن السرعة والمتانة لا تزالان قيمتين أساسيتين في بعض بيئات التصنيع، خاصةً حيث يظل تصميم المنتج ثابتًا وزمن الدورة هو العامل الحاسم في الربحية. تُبرهن مكابس الثني الهيدروليكية على أهمية التنوع وتعديل القوة، مما يُمكّن المصانع من قبول الأعمال المعقدة بثقة. تُمهد مكابس الثني الكهربائية الطريق نحو المستقبل، حيث يُعيد الاتساق الرقمي، والاهتمام بالبيئة، وتوافق الأتمتة تعريف توقعات المُشغّلين من آلات الثني.

لذا، فإن اختيار مكبس الثني المناسب ليس مجرد اختيار أحدث أو أقوى تقنية، بل هو تمرين على مواءمة سلوك الآلة مع هوية التصنيع. فالمصنع الذي يزدهر في المشاريع المخصصة يحتاج إلى مرونة الأنظمة الهيدروليكية؛ والمصنع الذي ينتج مكونات معقدة وعالية الدقة يستفيد أكثر من التحكم الكهربائي في الحركة؛ والمصنع الذي يُقدّر السرعة في العمل المتكرر قد يستمر في الثقة بالتقنية الميكانيكية. وعند تحقيق هذا التوافق، يصبح مكبس الثني امتدادًا لاستراتيجية المصنع، وليس مجرد قطعة من المعدات.

مع استمرار تبنّي التصنيع للذكاء وكفاءة الطاقة والأتمتة، لن تُعتبر الفروقات بين أنواع مكابس الثني فئاتٍ جامدة، بل ستُفهم على أنها تعبيرات هندسية مختلفة مصممة لتناسب مختلف الظروف الصناعية. وبهذا المعنى، تُجسّد كل مكابس ثني - ميكانيكية كانت أم هيدروليكية أم كهربائية - تاريخ عصرها، مع التكيف في الوقت نفسه مع متطلبات العصر التالي. وبالنسبة للمصنعين والمهندسين والمشغلين الذين يعتمدون على هذه الآلات يوميًا، فإن فهم هذه الاختلافات هو الخطوة الأولى نحو بناء سير عمل ثني ليس فقط فعالًا، بل مُستعدًا للمستقبل.

مكبس الثني هو آلة تُستخدم لثني الصفائح المعدنية إلى أشكال محددة. يضغط هذا المكبس الصفائح المعدنية بين مثقاب وقوالب، مما يُنتج ثنيات وطيات. تتوفر هذه الآلات بأنواع مختلفة - ميكانيكية، وهيدروليكية، وكهربائية - كل منها مُناسب لمهام ثني مُختلفة.

الأنواع الرئيسية الثلاثة لمكابس الثني هي الميكانيكية، والهيدروليكية، والكهربائية. تستخدم مكابس الثني الميكانيكية نظام دولاب الموازنة للسرعة، بينما تستخدم مكابس الثني الهيدروليكية قوة السوائل لضمان الدقة، وتستخدم مكابس الثني الكهربائية محركات سيرفو لضمان دقة الحركات. يتميز كل نوع بخصائص قوة فريدة تلبي احتياجات ثني المعادن المختلفة.

يعتمد اختيار مكبس الثني المناسب على احتياجاتك الإنتاجية. للمهام عالية السرعة والمتكررة، تُعدّ الأنواع الميكانيكية مثالية. أما للمواد المتنوعة أو الانحناءات المعقدة التي تتطلب مرونة، فتُعدّ مكبس الثني الهيدروليكي الخيار الأمثل. إذا كانت الدقة واستهلاك الطاقة المنخفض من أولوياتك، فقد تكون مكبس الثني الكهربائي الخيار الأمثل.

تستطيع مكابس الثني ثني مواد متنوعة، بما في ذلك الفولاذ المقاوم للصدأ والألومنيوم والفولاذ عالي القوة. ويؤثر نوع مكابس الثني على مدى قدرتها على التعامل مع مواد معينة، خاصةً إذا كانت سميكة أو تتطلب تحمّلات دقيقة.

نعم! لا تزال مكابس الثني الميكانيكية مفيدة، خاصةً في البيئات التي تتطلب سرعة عالية. فهي موثوقة للمهام المتكررة التي لا تتطلب ثنيًا معقدًا، مما يجعلها شائعة في الأعمال البسيطة عالية الكثافة.

تكتسب مكابس الثني الكهربائية شعبيةً متزايدة بفضل دقتها وكفاءتها في استهلاك الطاقة. فهي تعمل بهدوء، وتُنتج نفايات أقل، وتُقدم انحناءات دقيقة للغاية، وهو أمر بالغ الأهمية لصناعات مثل الإلكترونيات والمعدات الطبية.

تعتبر مكابس الثني الميكانيكية هي الأسرع عادةً، وهي مثالية للحجم الكبير، بينما توفر مكابس الثني الهيدروليكية المزيد من القدرة على التكيف مع المهام المختلفة، وتوفر مكابس الثني الكهربائية الدقة التي يمكن أن تؤدي إلى زيادة الإنتاجية الإجمالية على الرغم من السرعات الأبطأ.

تتطلب صيانة مكابس الضغط فحوصات دورية لمستويات السوائل الهيدروليكية والأختام للأنواع الهيدروليكية، بينما تتطلب الأنظمة الميكانيكية مراقبة الأجزاء المتحركة بحثًا عن التآكل. تحتاج مكابس الضغط الكهربائية إلى صيانة أقل تكرارًا، ولكن لا يزال فحص محركات السيرفو والوصلات أمرًا مهمًا.

نعم! يُمكن دمج العديد من مكابس الثني الحديثة، وخاصةً الكهربائية والهيدروليكية، مع أنظمة التحكم الرقمي بالحاسوب (CNC) والروبوتات لإجراء عمليات الثني التلقائية. هذا يُقلل من العمل اليدوي ويزيد من الكفاءة، خاصةً في المصانع ذات متطلبات الإنتاج العالية.

المصدر المرجعي: