اشترك في النشرة الإخبارية

أدخل عنوان بريدك الإلكتروني أدناه واشترك في النشرة الإخبارية لدينا

أدخل عنوان بريدك الإلكتروني أدناه واشترك في النشرة الإخبارية لدينا

فهم كيفية مكابح الضغط تُعد أعمال الثني من أهم الركائز في صناعة الصفائح المعدنية الحديثة. سواء كنت عاملًا يتعلم الأساسيات، أو مهندسًا يُحسّن عمليات الإنتاج، أو صاحب مصنع يُقارن تقنيات الثني المختلفة، فإن المبادئ التي تقوم عليها مكبس الثني تُحدد كل نتيجة، بدءًا من دقة الزاوية ووصولًا إلى اتساق المنتج وأداء الآلة على المدى الطويل. على الرغم من استخدام مكبس الثني على نطاق واسع في صناعات مثل السيارات، وتكييف الهواء، والفضاء، والهياكل الكهربائية، إلا أن الكثيرين لا يرون سوى الجزء المنحني النهائي دون فهم الفيزياء والهندسة الكامنة وراء العملية.

توفر هذه المقالة شرحًا شاملاً وسهل الاستخدام للمبتدئين مبادئ عمل مكابح الضغط, يجمع هذا الكتاب بين النظرية الأساسية والخبرة الصناعية العملية. ستتعلم ماهية مكبس الثني، وكيفية عمل مكوناته الفردية، وكيفية حساب قوى الانحناء، ولماذا تعتمد الدقة على مزيج من المواد، واختيارات الأدوات، وتكنولوجيا الآلات. لتعزيز الموثوقية والعمق التقني، استعن بمراجع من رواد الصناعة العالميين مثل أمادا, LVD, ترامب, بيسترونيك, ، ومتخصصي الأدوات مثل ويلا مُضمنة في جميع أنحاء المقالة. للقراء المهتمين بالمعايير، المواصفات الدولية ذات الصلة - على سبيل المثال، معيار اختبار الانحناء ISO 7438- يتم ذكرها أيضًا لتعزيز الموثوقية والدقة.

مع تقدمك في كل فصل، ستكتشف كيفية عمل أنواع مختلفة من مكابس الثني، وكيف تُحسّن أنظمة التحكم الرقمي بالكمبيوتر (CNC) الدقة، ولماذا تعتمد الآلات الحديثة على المستشعرات ومحركات السيرفو وتحسين البرمجيات. الهدف ليس مجرد حفظ وظائف الآلة، بل فهم كيفية تفاعل منظومة الثني بأكملها. بفضل هذه المعرفة، يمكن للمشغلين التنبؤ بسلوك الثني بدقة أكبر، ويمكن للمهندسين تصميم سير عمل أكثر كفاءة، ويمكن لأصحاب الأعمال اتخاذ قرارات استثمارية أكثر ذكاءً. بنهاية هذا الدليل، سيصبح منطق عمل مكابس الثني بديهيًا بدلًا من أن يكون غامضًا.

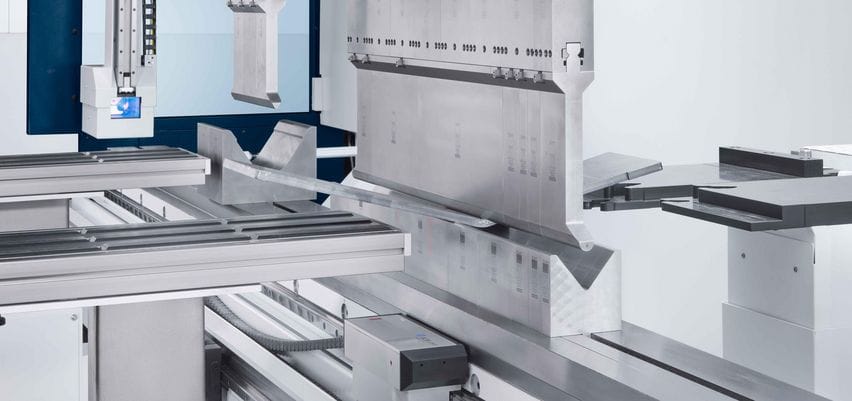

مكبس الثني هو أداة آلية مصممة لثني الصفائح المعدنية إلى أشكال دقيقة بتطبيق قوة عبر مجموعة من أدوات الثقب والقوالب. على الرغم من أن الآلة تبدو بسيطة للوهلة الأولى، إلا أنها تُجسّد عقودًا من التطور الهندسي في التصميم الميكانيكي والتحكم الهيدروليكي والأتمتة الرقمية. في جوهرها، تستخدم مكبس الثني قوة دفع سفلية من مكبس لضغط الصفائح المعدنية في قالب على شكل حرف V، مما يُنتج انحناءات بزوايا وأبعاد مختلفة. تتيح طريقة التشكيل هذه إنتاج كل شيء، من الأقواس الصغيرة وقطع الخزائن الكهربائية إلى مكونات هياكل السيارات الكبيرة.

على المدى مكابح الضغط نشأت من الإصدارات الميكانيكية القديمة، حيث كان المعدن يُكسر أو يُثني على طول خط مستقيم. أما مكابس الثني الحديثة، فهي أكثر تطورًا بكثير، وقادرة على التحكم متعدد المحاور، ودقة عالية للغاية، وسير عمل إنتاجي آلي. ويبقى غرضها كما هو: تشكيل الصفائح المعدنية بدقة قابلة للتكرار. يجب ألا يقتصر دور الآلة على توفير قوة كافية فحسب، بل يجب أيضًا الحفاظ على حركة متزامنة، وضمان محاذاة الأدوات، وتعويض اختلافات المواد. شركات تصنيع مثل ترامب تقديم تفسيرات تقنية مفصلة لعمليات الانحناء، مما يعزز أهمية تصميم الآلة في تحقيق الدقة (المرجع: https://www.trumpf.com/).

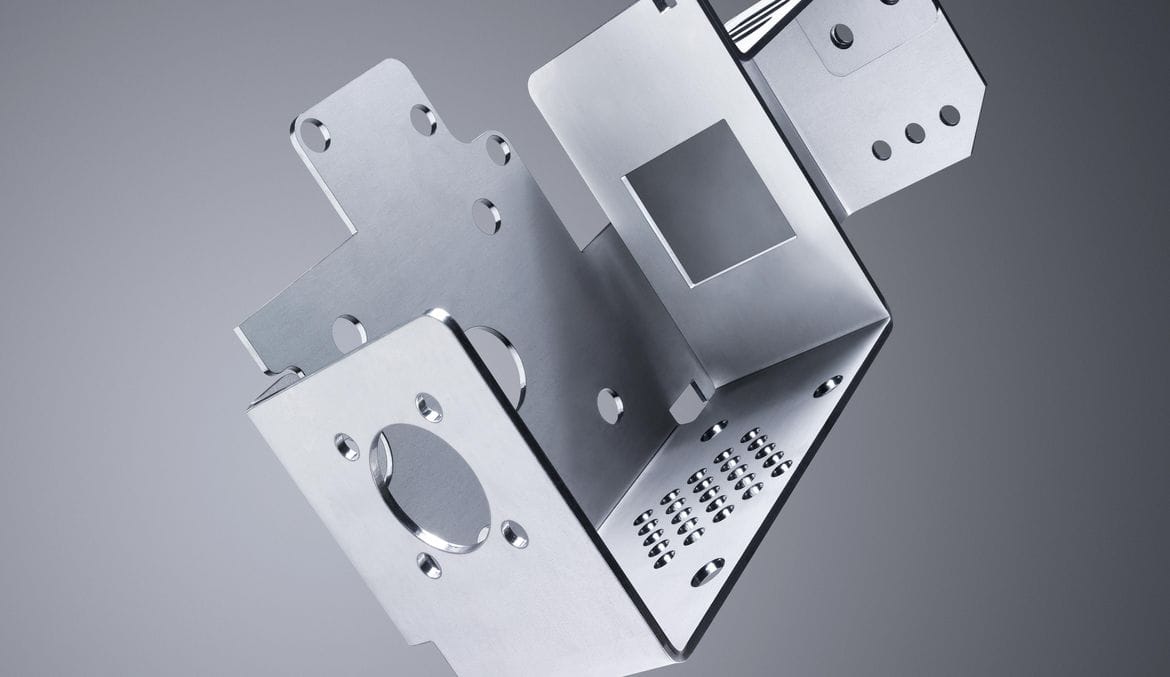

في بيئات التصنيع الحديثة، تُعدّ مكابس الثني ضروريةً لأنها تُحوّل الصفائح المعدنية المسطحة إلى قطع ثلاثية الأبعاد عملية. يعتمد كل شيء، من العلب والأبواب والهياكل إلى المكونات الهيكلية، على دقة الثني. تُفضّل المصانع مكابس الثني لما توفره من مرونة، إذ يُمكن لآلة واحدة التعامل مع مئات أنواع القطع بمجرد تغيير الأدوات أو تعديل برامج التحكم الرقمي بالكمبيوتر. هذه المرونة تجعلها أساسيةً للإنتاج بكميات كبيرة، والنماذج الأولية، وخطوط التصنيع الذكية المؤتمتة بالكامل.

كما تُسهّل مكابس الثني الفجوة بين التصميم والمنتج النهائي، مما يسمح للمهندسين بتحويل رسومات CAD إلى قطع نهائية بتفاوتات متوقعة. تؤثر عملية الثني على العمليات اللاحقة، مثل اللحام والتجميع والتشطيب، لذا فإن دقة الزاوية واتساقها أمران بالغا الأهمية. علامات تجارية عالمية مثل أمادا تسليط الضوء على كيفية تأثير جودة الانحناء بشكل مباشر على كفاءة الإنتاج الإجمالية (المرجع: https://www.amada.com/).

تتكون مكبس الثني من عدة أنظمة مُنسَّقة، يلعب كل منها دورًا هامًا في آلية عمل الآلة. يوفر الإطار الرئيسي صلابةً، مما يضمن عدم تشويه هيكل الآلة بفعل قوى الثني. يُعد الإطار المتين ضروريًا للحفاظ على التوازي بين الكبش والسرير، خاصةً أثناء عمليات الثني الكامل. مثل هذه الشركات المصنعة LVD التأكيد على صلابة الإطار كأحد العوامل الرئيسية التي تؤثر على الدقة والمتانة على المدى الطويل (المرجع: https://www.lvdgroup.com/).

ال كبش, ، مدعومًا بأسطوانات هيدروليكية أو محركات سيرفو كهربائية أو عجلات موازنة ميكانيكية، يوفر القوة الهابطة اللازمة للانحناء. لكمة يلتصق بالكبش ويشكل الجزء العلوي من الأدوات، بينما يموت, ، مثبتة على الطاولة السفلية، تشكل سطح التلامس السفلي. مقياس الخلفية يُثبّت الصفائح المعدنية بالعمق الصحيح، مع ضمان تطابق أبعاد كل انحناء مع التصميم. غالبًا ما تحتوي الآلات الحديثة على مقاييس خلفية متعددة المحاور تضبط الارتفاع والعمق والزاوية تلقائيًا.

هناك عنصر حاسم آخر وهو وحدة تحكم CNC, ، الذي يُدير حركة الآلة، وحساب الزوايا، وتعويض التاج، ووظائف السلامة. بدون نظام التحكم الرقمي بالكمبيوتر (CNC)، كان تحقيق زوايا ثابتة عبر مواد مختلفة يتطلب ضبطًا يدويًا أكثر بكثير. تُدمج وحدات التحكم اليوم قواعد بيانات الانحناء، ومكتبات المواد، وأجهزة الاستشعار اللحظية، مما يُمكّن حتى المُشغّلين عديمي الخبرة من إنتاج قطع غيار عالية الجودة.

يُعد فهم مبادئ عمل مكبس الثني أمرًا بالغ الأهمية، لأن كل نتيجة ثني - دقة الزاوية، والاستقامة، والسلامة الهيكلية - تنبع من كيفية تطبيق الآلة للقوة والتحكم فيها. على الرغم من أن مكبس الثني الحديث يتضمن أنظمة CNC متطورة، ومحركات سيرفو، وأجهزة استشعار رقمية، إلا أن مبدأ عمله الأساسي لا يزال يتبع نفس المبادئ الميكانيكية والفيزيائية التي وُضعت منذ عقود. في هذا الفصل، سنُفصّل هذه المبادئ في شروحات واضحة وسهلة الفهم، مما يضمن فهم المبتدئين والمحترفين لكيفية مساهمة كل عنصر في تحقيق ثني دقيق.

على المدى مبادئ عمل مكابح الضغط لا يقتصر الأمر على كيفية حركة الكبش فحسب، بل يشمل أيضًا كيفية تشوه المواد، وكيفية تفاعل الأدوات مع الصفائح المعدنية، وكيفية تعويض الآلة عن الانحراف والارتداد وعدم تناسق المواد. شركات تصنيع عالمية مثل بيسترونيك, ترامب, ، و LVD نشر أدلة تفصيلية حول هذه المبادئ لأنها تشكل الأساس للتشغيل الآمن والانحناء الدقيق وتحسين الإنتاجية (المرجع: https://www.bystronic.com/).

تتضمن الآلية المركزية لآلة ثني الثني الحركةَ السفليةَ المُتحكم بها للمكبس الذي يضغط على المثقب في القالب. خلال هذه العملية، يتعرض الصفيحة المعدنية لقوى ضغط وشد. يدفع المثقب العلوي المعدنَ إلى فتحة القالب السفلي على شكل حرف V، مما يتسبب في تشوه المادة بلاستيكيًا. ينتج عن هذا التشوه انحناءٌ دائم، ما يعني أن المعدن يحتفظ بشكله بعد زوال القوة.

رغم بساطة هذا الأمر، إلا أن دقة الانحناء تعتمد على التحكم في سرعة الكبش، ومسافة الاقتراب، والوزن، وعمق الاختراق، والتوقيت. تُنظّم أنظمة التحكم الرقمي بالكمبيوتر (CNC) أسطوانتي Y1 وY2 (في الآلات الهيدروليكية)، مما يضمن حركة جانبي الكبش بتزامن مثالي. حتى فرق بسيط قدره 0.01 مم قد يؤثر على الزاوية الناتجة. لهذا السبب، تُعدّ الصمامات الهيدروليكية المؤازرة والمُشفّرات الخطية مكونات أساسية في الطرازات المتطورة.

الشركات المصنعة مثل ترامب تسليط الضوء على كيفية مساعدة الأنظمة التي يتم التحكم فيها بواسطة محرك سيرفو في الحفاظ على حركة الكبش ثابتة حتى في ظل الأحمال المتغيرة أو أطوال الانحناء الطويلة (المرجع: https://www.trumpf.com/يتيح هذا الاتساق للمشغلين تحقيق دقة متكررة حتى عبر عمليات الإنتاج الكبيرة.

عند ثني صفيحة معدنية، تُضغط ألياف المادة على نصف القطر الداخلي للثني، بينما تُمط ألياف نصف القطر الخارجي. بين هاتين المنطقتين، تقع طبقة نظرية تُسمى المحور المحايد, ، الذي لا يتعرض لشد أو ضغط. فهم هذا المفهوم بالغ الأهمية لأنه يحدد سلوك المعدن أثناء الانحناء ومقدار القوة المطلوبة.

يُحسب بدل الانحناء وخصم الانحناء في رسومات التصنيع بناءً على موضع المحور المحايد. ويعتمد موضعه على سُمك المادة وصلابتها ونصف قطر رأس المثقب. تدفع المواد الأكثر صلابة المحور المحايد للخارج، مما يتطلب قوة أكبر ويُنتج ارتدادًا أكبر. أما المواد الأكثر ليونة، فتتشوه بسهولة أكبر وتتطلب وزنًا أقل.

هذا السلوك الفيزيائي ليس نظريًا فحسب، بل يؤثر بشكل مباشر على الدقة. على سبيل المثال، عند ثني الفولاذ المقاوم للصدأ، ينحرف المحور المحايد أكثر مقارنةً بالفولاذ الصلب نظرًا لقوة الشد الأكبر. تفسر هذه التفاصيل سبب شيوع استخدام مخططات المواد وحاسبات الثني في برمجة مكابس الثني.

المنظمات مثل شركة ASM الدولية و ISO (المنظمة الدولية للمعايير) توفير المراجع الهندسية حول سلوك المواد أثناء التشوه (المرجع: https://www.iso.org/standard/16268.html - اختبار الانحناء ISO 7438.

يُعدّ الارتداد من أهم الظواهر التي لا مفر منها في ثني مكبس الثني. بعد زوال قوة الثني، يحاول المعدن العودة تلقائيًا إلى شكله المسطح الأصلي، مما يؤدي إلى انفتاح الزاوية قليلًا. يحدث هذا لأن الألياف الخارجية، التي تمددت أثناء الثني، تتراجع نحو التوازن.

تعتمد درجة الارتداد على عدة عوامل:

تتميز المواد عالية القوة، مثل الفولاذ المقاوم للصدأ والألومنيوم، بقدرة ارتداد أكبر بفضل خصائصها المرنة. وللتعويض عن ذلك، تحسب وحدات التحكم الرقمية (CNC) زوايا الانحناء الزائد تلقائيًا، مما يسمح للمكبس باختراق القالب بشكل أعمق قليلاً لتحقيق الزاوية النهائية المطلوبة. تستخدم الآلات الحديثة خوارزميات مدمجة لتصحيح الزوايا، باستخدام قواعد بيانات لسلوك المواد.

بعض الأنظمة المتقدمة - مثل ليزر Easy-Form® من LVD- قياس الزاوية في الوقت الحقيقي وضبط موضع الكبش أثناء الانحناء (المرجع: https://www.lvdgroup.com/). يتيح هذا للآلة تصحيح الارتداد على الفور، حتى بالنسبة للمواد ذات التنوع الكبير.

لا تعتمد دقة الزاوية على جودة الآلة فحسب، بل هي نتيجة مُركّبة لسلوك المادة، وحالة الأدوات، ومعايرة الآلة، وإعدادات المُشغّل. هناك عدة عوامل رئيسية تؤثر على الدقة:

حتى صفائح الدفعة نفسها قد تختلف قليلاً في السُمك أو الصلابة. هذه الاختلافات تُؤثر على متطلبات قوة الانحناء وسلوك الارتداد. لهذا السبب، تستخدم العديد من المصانع اختبارات الانحناء قبل بدء الإنتاج الكامل.

تُنتج اللكمات أو القوالب البالية زوايا غير متناسقة. قد يُسبب عدم المحاذاة بين الأدوات العلوية والسفلية التواءات أو تناقصًا تدريجيًا أو انحناءات غير متساوية. يُصنّع مُصنّعو الأدوات مثل ويلا التأكيد على التحكم الصارم في التسامح والأسطح الصلبة لضمان نتائج موثوقة (المرجع: https://www.wila.com/).

جميع مكابس الثني تنحرف تحت الحمل، ما يعني أن الكبش ينحني قليلاً لأعلى بينما ينحني المنضدة لأسفل. تعمل أنظمة التاج على عكس هذا الانحراف، مما يضمن ثبات زاوية الانحناء على طول المنضدة. تضبط أنظمة التاج الهيدروليكية والميكانيكية الضغط أو الأوتاد الميكانيكية تلقائيًا لتحقيق هذا التعويض.

يُعدّ التحكم الدقيق في عمق الاختراق أمرًا بالغ الأهمية. حتى فرق ٠٫١ مم يُمكن أن يُغيّر زاوية الانحناء بعدة درجات حسب هندسة القالب. تستخدم الآلات المتطورة مُشفّرات بصرية وصمامات مؤازرة للحفاظ على دقة قياسات الميكرومتر.

يضمن المقياس الخلفي طول الحافة الصحيح. في حال عدم محاذاته أو معايرته بشكل صحيح، حتى زاوية الانحناء المثالية ستؤدي إلى أبعاد غير صحيحة للأجزاء.

تُحدد هذه العوامل مجتمعةً مدى تطابق الانحناء النهائي مع القيمة المُبرمجة. مع التدريب المناسب والمعايرة والمعدات عالية الجودة، يُمكن تحقيق تفاوتات زاوية تبلغ ±0.2 درجة أو أكثر - وهو معيارٌ شائعٌ لدى العلامات التجارية الفاخرة مثل بيسترونيك.

تطورت مكابس الثني تطورًا كبيرًا خلال القرن الماضي، حيث انتقلت من أجهزة ميكانيكية بسيطة إلى أنظمة تحكم رقمي حاسوبي متطورة للغاية. على الرغم من أن جميع مكابس الثني تؤدي نفس الوظيفة الأساسية - ثني الصفائح المعدنية - إلا أن الآليات الداخلية، وأنظمة التحكم، والكفاءة، وطرق توليد القوة تختلف اختلافًا كبيرًا بين الأنواع الرئيسية. يُعد فهم هذه الاختلافات أمرًا أساسيًا لاختيار الآلة المناسبة لاحتياجات الإنتاج في المصنع، ولفهم كيفية عمل كل آلة. مبادئ العمل التأثير على متطلبات الأداء والدقة والصيانة.

في هذا الفصل، ندرس خمس فئات رئيسية من مكابس الثني: الميكانيكية، والهيدروليكية، والمتزامنة هيدروليكيًا باستخدام الحاسب الآلي، والكهربائية/السيرفو، والهجينة. لكل نوع مزايا وعيوب مميزة متجذرة في تصميمه الميكانيكي. شركات تصنيع عالمية مثل أمادا, ترامب, بيسترونيك, ، و LVD تقديم تفسيرات مفصلة لهذه التصاميم لأن اختيار مكبس الثني الصحيح يؤثر بشكل مباشر على سرعة الإنتاج واستهلاك الطاقة وعمر الأدوات والتسامحات التي يمكن تحقيقها (المرجع: https://www.amada.com/).

كانت مكابس الثني الميكانيكية هي النوع السائد في تصنيع المعادن، خاصةً قبل انتشار التكنولوجيا الهيدروليكية. تستخدم مكابس الثني الميكانيكية دولاب موازنة يعمل بمحرك كهربائي. عندما يضغط المشغل على القابض، تنتقل الطاقة الحركية المخزنة في دولاب الموازنة إلى الكبش عبر آلية كرنك، مما يدفعه للأسفل.

يُنتج هذا النظام حركة قوية ومتسقة، إلا أن حركة الكبش ثابتة وتتبع الدورة الميكانيكية التي يُحددها عمود المرفق. ولذلك، لا تستطيع مكابس الضغط الميكانيكية ضبط سرعة الكبش أو نقاط التوقف بسهولة، مما يحد من دقتها ويجعلها أقل ملاءمة لمتطلبات الانحناء الحديثة.

تتميز مكابس الثني الميكانيكية بالسرعة وسهولة الصيانة نسبيًا، إلا أنها تفتقر إلى ميزات السلامة والتحكم الدقيق اللازمين للأعمال المعقدة. كما أن شوطها الثابت يجعلها غير مناسبة للمواد الحساسة أو الأشكال المعقدة التي تتطلب ثنيًا دقيقًا وبطيئًا. ولأسباب تتعلق بالسلامة ومعايير تحكم أكثر صرامة في الآلات، تُقيّد العديد من الدول الآن استخدام النماذج الميكانيكية القديمة، مما يشجع المصانع على الترقية إلى النماذج الهيدروليكية أو المُتحكمة بالكمبيوتر (CNC).

على الرغم من قدمها، لا تزال مكابس الثني الميكانيكية قيّمة في بعض بيئات الإنتاج عالية السرعة ذات الزاوية الواحدة. ومع ذلك، لا يمكنها مضاهاة مرونة أو دقة الأنظمة الهيدروليكية أو الكهربائية الحديثة التي يتم التحكم فيها باستخدام الحاسب الآلي.

حلت مكابس الضغط الهيدروليكية محل النماذج الميكانيكية كمعيار صناعي عالمي، إذ توفر تحكمًا أكبر بكثير في حركة الكبش. فبدلًا من الاعتماد على دولاب الموازنة، تستخدم مكابس الضغط الهيدروليكية أسطوانة هيدروليكية واحدة أو أكثر لتوليد القوة. ومن خلال التحكم في تدفق الزيت عبر صمامات تناسبية، يمكن للكبش التحرك بسرعات متغيرة والتوقف في أي موضع خلال شوطه.

توفر الأنظمة الهيدروليكية حركة أكثر سلاسة وتحكمًا، مما يجعل من الممكن إجراء انحناء الهواء, انحناء القاع, ، و سك النقود بدقة عالية. يمكن مراقبة الضغط الهيدروليكي وتعديله، مما يضمن قوة ثابتة حتى عند ثني الأجزاء الطويلة. تُعد هذه المرونة بالغة الأهمية لصناعات مثل التدفئة والتهوية وتكييف الهواء، وصناعة السيارات، وصناعة العلب.

من أهم مزايا مكابس الكبح الهيدروليكية سلامتها. فعندما يرفع المُشغّل قدمه عن دواسة القدم، يتوقف تدفق الزيت، ويتجمد الكبش في مكانه. هذه الميزة، إلى جانب أنظمة السلامة الحديثة مثل ليزر سيف و معالج الإشارة الرقمية, ، مما يجعل الآلات الهيدروليكية أكثر أمانًا بشكل كبير من الأنواع الميكانيكية القديمة (مرجع: https://www.lazersafe.com/).

مع ذلك، تتطلب الآلات الهيدروليكية صيانة دورية، تشمل تغيير الزيت، وفحص الأختام، ومعايرة الصمامات. كما يمكن أن تؤثر تقلبات درجات الحرارة على لزوجة الزيت، مما يُسبب اختلافات في سرعة الكبس أو اتساق الزاوية، ما لم تُجرَ دورات إحماء.

وعلى الرغم من هذه التحديات البسيطة، تظل مكابس الثني الهيدروليكية النوع الأكثر استخدامًا في جميع أنحاء العالم نظرًا لتوازن القوة والدقة والقدرة على تحمل التكاليف.

تُمثل مكابس الثني الهيدروليكية المتزامنة CNC التطور الحديث لتكنولوجيا الثني الهيدروليكية. على عكس الآلات الهيدروليكية التقليدية التي تعمل فيها الأسطوانتان معًا دون تصحيح رقمي، تستخدم مكابس الثني المتزامنة التحكم الهيدروليكي المؤازر Y1 وY2, ، مما يسمح لكل أسطوانة بالتحرك بشكل مستقل تحت إشراف CNC.

هذا يعني أن الآلة تراقب وتضبط موضع الأسطوانتين باستمرار باستخدام مُرمِّزات خطية مُثبَّتة على الهيكل. حتى لو كان الحمل غير متساوٍ على طول الانحناء، تضمن آلة التحكم الرقمي بالكمبيوتر (CNC) بقاء جانبي الكبش متزامنين تمامًا في حدود أجزاء من المليمتر.

تتضمن فوائد مكابس الثني المتزامنة باستخدام الحاسب الآلي ما يلي:

يضمن التحكم المستقل في الأسطوانتين توازيًا دقيقًا للغاية بين الكبش والطاولة. تتحسن الدقة بشكل ملحوظ، وغالبًا ما تصل إلى ±0.2 درجة مع الاستخدام السليم للأدوات.

يمكن للآلة ضبط التغيرات في سمك المادة أو صلابتها تلقائيًا، مما يقلل من التصحيحات اليدوية.

عادةً ما تتضمن الآلات الهيدروليكية ذات التحكم الرقمي (CNC) مقاييس خلفية متعددة المحاور (X، R، Z1، Z2، X1، X2) تتحرك تلقائيًا وفقًا لبرامج الانحناء. هذا يُمكّن من إنتاج تسلسلات أجزاء معقدة ودقة إنتاج عالية.

تتيح هذه الآلات البرمجة دون اتصال بالإنترنت، وخوارزميات تصحيح الزاوية، والمحاكاة ثلاثية الأبعاد، ومكتبات المواد، وتعليمات الإعداد مباشرة على وحدة التحكم.

العلامات التجارية مثل بيسترونيك و LVD استخدام أنظمة المزامنة الهيدروليكية المتقدمة لتقديم أداء استثنائي في البيئات الصناعية (المرجع: https://www.lvdgroup.com/).

تظل الآلات الهيدروليكية المتزامنة ذات التحكم الرقمي CNC الخيار الأكثر شعبية للمصانع المتوسطة والكبيرة نظرًا لتوازنها الممتاز بين القوة والتحكم والسعر والتنوع.

مكابس الثني الكهربائية - تسمى غالبًا مكابس الضغط الكهربائية المؤازرة—استخدام محركات سيرفو بدلاً من الأنظمة الهيدروليكية لتشغيل الكبش. تُمثل هذه الآلات أحد أحدث الابتكارات في تكنولوجيا الثني، حيث توفر كفاءة طاقة استثنائية، وانخفاضًا كبيرًا في مستوى الضوضاء، وتحكمًا دقيقًا في الحركة.

تستخدم مكابس الثني الكهربائية المؤازرة عادةً نظام سير وبكرة، أو براغي كروية، أو محركات مؤازرة مباشرة لتحويل الحركة الدورانية إلى حركة كبش خطية. ولأن محركات المؤازرة توفر تحديدًا دقيقًا ومتكررًا للمواضع، تحقق الأنظمة الكهربائية دقة فائقة، وغالبًا ما تكون بتفاوتات أضيق من النماذج الهيدروليكية.

1. توفير الطاقة

تستهلك مكابس الثني الكهربائية الطاقة فقط أثناء حركة الكبش. على عكس ذلك، تستهلك الآلات الهيدروليكية الطاقة باستمرار للحفاظ على ضغط الزيت.

2. دقة عالية

تسمح محركات المؤازرة بالتحكم الدقيق في عمق الاختراق، مما يجعلها مثالية لتشكيل المواد الرقيقة وتحقيق نتائج متسقة.

3. عملية أنظف

لا يوجد زيت هيدروليكي، مما يمنع التسربات ويقلل من متطلبات الصيانة.

4. سرعة ركوب الدراجات السريعة

غالبًا ما تتفوق الآلات الكهربائية على الآلات الهيدروليكية في التطبيقات الحرجة للسرعة، وخاصة في مجال تصنيع الإلكترونيات ومكونات السيارات.

مع ذلك، عادةً ما تكون حمولة مكابس الثني الكهربائية أقل مقارنةً بالطرازات الهيدروليكية. هذا يجعلها أكثر ملاءمةً للمواد الرقيقة والمتوسطة بدلاً من ثني الصفائح الثقيلة. مثل هذه الشركات المصنعة المتميزة أمادا و سالفاجنيني تقدم أنظمة كهربائية متطورة قادرة على تحقيق دقة عالية للغاية (مرجع: https://www.amada.com/).

تجمع مكابس الثني الهجينة بين مزايا الأنظمة الهيدروليكية والكهربائية المؤازرة. في التصميم الهجين، تتحكم محركات المؤازرة بالضغط الهيدروليكي، مما يقلل بشكل كبير من استهلاك الزيت ويزيد من كفاءة الطاقة. والنتيجة هي آلة توفر طاقة عالية مثل مكابس الثني الهيدروليكية، مع الحفاظ على دقة الأنظمة الكهربائية المؤازرة وتوفيرها للطاقة.

تستخدم الأنظمة الهجينة دوائر هيدروليكية أصغر مع التحكم المؤازر، مما يوفر:

تُستخدم مكابس الثني الهجينة غالبًا في بيئات الإنتاج المتطورة التي تتطلب الثبات وتوفير الطاقة وقلة الصيانة. علامات تجارية مثل ترامب و بيسترونيك تصنيع نماذج هجينة تركز على التصنيع الذكي وتكامل الصناعة 4.0 (المرجع: https://www.trumpf.com/).

تعمل هذه الآلات على سد الفجوة بين الآلات الهيدروليكية التقليدية والنماذج الكهربائية المؤازرة المتطورة، مما يجعلها مناسبة للمصانع التي تتعامل مع مجموعة واسعة من سماكات المواد مع متطلبات دقة صارمة.

على الرغم من اختلاف تصميم مكابس الثني - هيدروليكية، كهربائية، ميكانيكية، أو هجينة - إلا أن دورة الثني تتبع تسلسلًا متوقعًا من العمليات. يُعد فهم هذا التسلسل ضروريًا للمشغلين والمهندسين ومديري الإنتاج، لأن كل مرحلة تؤثر على دقة الزاوية، وعمر الأداة، والإنتاجية الإجمالية. يُفصّل هذا الشرح خطوة بخطوة سير العمل التشغيلي الفعلي داخل مكابس الثني، موضحًا كيف تُحوّل الآلة الصفائح المعدنية المسطحة إلى قطعة منحنية بدقة.

يصف هذا الفصل عملية الثني في أربع مراحل واضحة: إعداد الأدوات، ونهج الكبش، والثني النشط، وشوط فك الضغط/الإرجاع. ينطبق سير العمل على معظم مكابس الثني CNC الحديثة المستخدمة في صناعات مثل صناعة السيارات، والفضاء، وتكييف الهواء، والأثاث المعدني، وإنتاج الخزائن الكهربائية. مثل الشركات المصنعة الراقية بيسترونيك, LVD, ، و أمادا غالبًا ما تظهر دورات مماثلة خطوة بخطوة في وثائق المنتج الخاصة بها (المرجع: https://www.bystronic.com/).

تبدأ عملية الانحناء دائمًا بتركيب الأدوات وضبط مقياس الانحناء. يضمن الإعداد الصحيح تحقيق زاوية الانحناء المطلوبة، ونصف القطر، وأبعاد الحافة بدقة.

أولاً، يختار المشغلون القالب والثقب المناسبين بناءً على سُمك المادة، ومتطلبات نصف قطر الانحناء، وطريقة الانحناء (الانحناء الهوائي، أو الانحناء السفلي، أو النقش). تُثبّت الأدوات على العارضة العلوية وسرير الآلة باستخدام مشابك يدوية، أو مشابك هيدروليكية، أو أنظمة تغيير سريع دقيقة. شركات تصنيع مثل ويلا تقدم واجهات أدوات حديثة تضمن المحاذاة المثالية وتقلل من وقت الإعداد (المرجع: https://www.wila.com/).

بمجرد تثبيت الأدوات، مقياس الخلفية يتم ضبط موضعها وفقًا لحجم الحافة المبرمج. في مكابس الضغط CNC، تكون هذه الحركة آلية، ويتم التحكم فيها بواسطة محاور متعددة (X، R، Z1، Z2، X1، X2، حسب تكوين الآلة). تتيح مقاييس الخلفية متعددة المحاور للآلة تنفيذ تسلسلات أجزاء معقدة بأطوال وزوايا حافة مختلفة.

الإعداد الدقيق أمر بالغ الأهمية: حتى أي خطأ طفيف في محاذاة الأدوات أو موضع المقياس الخلفي قد يُسبب أبعادًا غير صحيحة أو التواءً للأجزاء. تضمن هذه المرحلة الأولى جاهزية الآلة ماديًا لثني متواصل ومتكرر.

بعد وضع المادة مقابل المقياس الخلفي، تبدأ مكبس الثني في العمل نهج الكبش المرحلة - الحركة السريعة للأسفل للشعاع العلوي قبل ملامسته للصفائح المعدنية.

خلال هذه المرحلة، يتحرك الكبش بسرعة عالية لتقليل زمن الدورة. ومع ذلك، مع اقتراب رأس المثقب من سطح المادة، يُبطئ نظام CNC الكبش تلقائيًا إلى سرعة دقيقة ومُتحكم بها. يُعد هذا الانتقال من النزول السريع إلى النزول المُتحكم به أمرًا بالغ الأهمية لضمان الدقة والسلامة.

تستخدم الآلات الهيدروليكية صمامات تناسبية وأنظمة تحكم هيدروليكية مؤازرة للتحكم في هذا التحول في السرعة. تعتمد الآلات الكهربائية والهجينة على محركات مؤازرة لتباطؤ أكثر سلاسة وهدوءًا. شركات تصنيع رائدة مثل ترامب تسليط الضوء على أهمية التحكم في سرعة الاقتراب لأن الحركة غير المتسقة أو السريعة للغاية يمكن أن تسبب تأثيرات طفيفة واختلافًا في الزاوية (مرجع: https://www.trumpf.com/).

لا تُطبّق مرحلة اقتراب الكبش قوة انحناء بعد؛ بل تُثبّت حركة الآلة وتُهيئ النظام للتشوّه المُتحكّم به. الهدف هو تقليل الوقت مع ضمان دخول الكبش إلى منطقة الانحناء بمحاذاة واستقرار مثاليين.

هذا هو جوهر عملية الثني. عندما تلامس المثقبة المعدن وتستمر في حركتها للأسفل، تُدفع المادة إلى فتحة القالب، مما يُحدث الثني. في هذه المرحلة، تحدث عدة عمليات فيزيائية وميكانيكية متزامنة:

يتعرض الجزء الداخلي من الانحناء للضغط، بينما يتمدد الجزء الخارجي. ينزاح المحور المحايد تبعًا لنوع المادة وسمكها وهندسة الأدوات. هذا يُحدد سماح الانحناء ويؤثر على الزاوية النهائية.

تحسب ماكينات التحكم الرقمي بالكمبيوتر (CNC) القوة المطلوبة باستخدام معادلات الانحناء، وقواعد بيانات المواد، ومواصفات القوالب/القوالب. تُدير الأنظمة الهيدروليكية الحمولة عبر التحكم في ضغط الزيت، بينما تُطبّق الآلات الكهربائية المؤازرة القوة مباشرةً عبر المحركات الكهربائية.

الأنظمة المتقدمة مثل ليزر Easy-Form® من LVD قياس الزاوية أثناء الانحناء وتصحيح موضع الكبش تلقائيًا في الوقت الفعلي (المرجع: https://www.lvdgroup.com/).

يؤدي هذا إلى التخلص من الحاجة إلى انحناءات الاختبار في معظم الحالات.

لأن كل مكبس ثني ينحرف تحت الحمل، فإن أنظمة التاج تُعاكس الانحناء الطبيعي لسرير الآلة. بدون التاج، ستختلف الزوايا بين مركز القطعة وحوافها. تُطبّق أسافين ميكانيكية أو أسطوانات هيدروليكية قوة التعويض المناسبة.

اعتمادًا على الطريقة - ثني الهواء، أو ثني القاع، أو سك العملة - تخترق اللكمة إلى أعماق مختلفة داخل فتحة القالب.

خلال مرحلة الانحناء، يُعدّ التحكم الدقيق أمرًا بالغ الأهمية. حتى فرق اختراق الكبش بمقدار ٠.٠٥-٠.١ مم قد يُغيّر زاوية الانحناء بمقدار درجة أو درجتين، حسب عرض القالب.

بمجرد الوصول إلى عمق الاختراق المبرمج، تُصدر وحدة التحكم الرقمي (CNC) تعليمات للآلة بإيقاف تطبيق القوة. في هذه اللحظة، يبدأ الكبش مرحلة تخفيف الضغط, ، مما يؤدي إلى إطلاق الضغط والسماح للمادة بالاستقرار.

عندما ينسحب الكبش، يسترخي المعدن قليلاً، مما يسبب قفزة صاعدة. تُراعي برامج التحكم الرقمي بالكمبيوتر (CNC) ذلك عن طريق ثني الزاوية بشكل زائد بحيث يُطابق الجزء النهائي المواصفات المطلوبة. تُوفر قواعد بيانات المواد وأجهزة استشعار قياس الزاوية آليات تصحيح إضافية.

بعد فك الضغط، تقوم ذاكرة الوصول العشوائي بتنفيذ ضربة عائدة, يتحرك لأعلى بسرعة كبيرة مماثلة لسرعة الاقتراب المستخدمة سابقًا. ثم يُعاد وضع المادة للانحناء التالي، أو يُزيل المُشغّل الجزء المُكتمل.

تعمل مكابس الثني الحديثة على تحسين دورة الإرجاع لتقليل هدر الحركة وتسريع الإنتاج. على سبيل المثال، تتميز مكابس الثني الكهربائية بسرعة إرجاع استثنائية مع ضوضاء منخفضة واهتزازات ضئيلة. شركات تصنيع مثل أمادا تسليط الضوء على دورات الاسترداد الموفرة للطاقة باعتبارها ميزة رئيسية لنماذجها الكهربائية المؤازرة (المرجع: https://www.amada.com/).

يُمثل اكتمال شوط العودة نهاية دورة ثني كاملة. عند تنفيذها بالتتابع، تستطيع الآلة تنفيذ عشرات، بل مئات، من عمليات الثني لكل قطعة، مع الحفاظ على دقة وسرعة ثابتتين.

تدين مكابس الثني الحديثة بجزء كبير من دقتها وسرعتها وتعدد استخداماتها إلى تقنية التحكم الرقمي بالحاسوب (CNC). في حين أن الهيكل الميكانيكي للآلة يُحدد قدراتها الأساسية، فإن أنظمة التحكم الرقمي بالحاسوب (CNC) تُحسّن من مكابس الثني إلى منصة ثني ذكية ومتكيّفة وآليّة للغاية. يشرح هذا الفصل كيف تؤثر أدوات التحكم الرقمي بالحاسوب (CNC) على دقة الثني واتساقه وكفاءة سير العمل، وكيف تتفاعل مع الأنظمة الميكانيكية لتحسين الأداء الأساسي. مبادئ عمل مكابح الضغط.

العلامات التجارية العالمية الرائدة مثل ترامب, LVD, بيسترونيك, ، و أمادا دمج تقنية CNC المتقدمة في آلاتهم، مما يتيح التصحيحات الفورية، ومحاكاة الانحناء، والبرمجة دون اتصال بالإنترنت، والأتمتة متعددة المحاور. هذه الميزات تقلل بشكل كبير من اعتماد المشغل، وتقلل من وقت الإعداد، وتضمن نتائج قابلة للتكرار حتى عند ثني المواد الصعبة (المرجع: https://www.trumpf.com/).

أحد أهم التطورات في مكابس الثني التي يتم التحكم فيها بواسطة الحاسب الآلي هو التحكم المستقل في المحور Y1 و Y2, يضمن هذا التزامن حركةً متزامنةً للجانبين الأيمن والأيسر من الكبش. يُعدّ هذا التزامن ضروريًا لأن أي اختلاف طفيف في موضع الأسطوانة قد يؤدي إلى انحناءات بزاوية أو ملتوية أو مدببة.

يمثل Y1 وY2 الأسطوانتين الهيدروليكيتين اليمنى واليسرى. في الآلات الهيدروليكية القديمة غير المُدارة بالتحكم الرقمي (CNC)، كانت الأسطوانتان مترابطتين ميكانيكيًا ومتحركتين معًا. ومع ذلك، لم تتمكن هذه الطريقة من تصحيح انحراف الهيكل، أو اختلال توازن الحمل، أو اختلافات المواد.

يتيح التحكم الرقمي CNC لكل أسطوانة التحرك بشكل مستقل مع الحفاظ على المزامنة المثالية من خلال ردود الفعل في الوقت الفعلي.

تقيس مُشفِّرات خطية عالية الدقة مُثبَّتة على الإطار موضع الكبش باستمرار بدقة ميكرومترية. تستقبل آلة التحكم الرقمي بالكمبيوتر (CNC) هذه البيانات وتضبط كل أسطوانة وفقًا لذلك، مما يضمن التوازي بين الكبش وسطح الآلة.

عند ثني الأجزاء الطويلة أو الأشكال غير المتماثلة، نادرًا ما يكون توزيع الحمل متساويًا. بدون مزامنة CNC، ستكون الانحناءات غير متسقة على طول الصفيحة.

بفضل التحكم Y1/Y2، تقوم الماكينة بالتعويض عن هذه الاختلافات على الفور.

الشركات المصنعة مثل بيسترونيك و LVD التأكيد على أهمية التحكم المتزامن في توفير دقة عالية المستوى (المرجع: https://www.lvdgroup.com/).

تتعرض كل مكبس الثني إلى انحراف طبيعي تحت الحمل:

إذا لم يتم تصحيح ذلك، فسوف يؤدي ذلك إلى زوايا غير متسقة - أكثر حدة في الأطراف وأكثر تسطحًا في المركز.

تحل أنظمة التتويج هذه المشكلة من خلال تطبيق الانحراف المضاد المتحكم فيه.

تُولّد الأسطوانات الهيدروليكية الموجودة أسفل الطاولة السفلية قوةً صاعدةً تتناسب مع ضغط الانحناء. يُعوّض هذا الانحراف ويُعيد خط الانحناء المستقيم.

تُغيّر أنظمة الكامات أو الأوتاد القابلة للتعديل شكل السرير ماديًا لمنع الانحراف. تُضبط هذه الآليات يدويًا أو تلقائيًا عبر التحكم الرقمي بالحاسوب (CNC).

تقوم آلة CNC بحساب التعويض المطلوب بناءً على:

ويضمن هذا أن تظل كل انحناءة متسقة من النهاية إلى النهاية، حتى أثناء دورات الانحناء الطويلة أو عندما يقوم المشغلون بتبديل المواد.

شركات مثل ويلا تقديم التتويج الذي يتم التحكم فيه بواسطة CNC مع تحمّلات ضيقة للغاية (المرجع: https://www.wila.com/).

تتضمن أنظمة CNC المتقدمة تقنيات قياس الزوايا التي تراقب الانحناء أثناء عملية التشكيل الفعلية. تُغني هذه الأنظمة الفورية عن الحاجة إلى الانحناءات التجريبية، وتُحسّن الدقة بشكل كبير، سواءً للمشغلين ذوي الخبرة أو غيرهم.

تُسلِّط مستشعرات الليزر أشعةً على المادة لاكتشاف تغيرات الزاوية عند حدوث الانحناء. أنظمة مثل نموذج LVD السهل® مسح الورقة من كلا الجانبين وتقديم ردود فعل مباشرة إلى وحدة التحكم CNC.

تلامس المجسات الميكانيكية سطح المادة وتقيس الزاوية بالتلامس الفيزيائي. ورغم أنها أبطأ من طرق الليزر، إلا أن مجسات التلامس تظل موثوقة للألواح السميكة أو الأسطح العاكسة.

تضبط آلة التحكم الرقمي بالكمبيوتر (CNC) عمق اختراق الكبش تلقائيًا في غضون ميلي ثانية للوصول إلى الزاوية النهائية المطلوبة. هذا يمنع الأخطاء الناتجة عن ارتداد المادة، أو عدم تناسقها، أو الاختلافات الطفيفة في سمك الصفيحة.

أصبحت أنظمة قياس الزاوية ضرورية في الصناعات حيث تكون التفاوتات صارمة للغاية، مثل صناعة الطيران، وإنتاج المصاعد، والمعدات الطبية، والإلكترونيات الدقيقة.

في السنوات الأخيرة، تطورت أدوات التحكم CNC من أنظمة تحديد المواقع البسيطة إلى مساعدين أذكياء قادرين على التعلم والتنبؤ وتحسين عملية الانحناء.

تبرز أنظمة CNC القائمة على الذكاء الاصطناعي كجزء أساسي من الجيل القادم من مكابس الثني. شركات مثل ترامب و بيسترونيك الريادة في دمج التقنيات الذكية، بما في ذلك التعرف الآلي على الأدوات، واستشعار المواد، وخوارزميات الانحناء التكيفية (المرجع: https://www.bystronic.com/).

يمكن للذكاء الاصطناعي اكتشاف الاختلافات في صلابة أو سمك الورقة وضبط معلمات الانحناء تلقائيًا دون تدخل المشغل.

تتنبأ نماذج التعلم الآلي بالارتداد قبل بدء الانحناء، مما يقلل من وقت الدورة ويحسن دقة الانحناء الأول.

توفر أدوات التحكم الرقمي بالكمبيوتر (CNC) تعليمات مرئية خطوة بخطوة، ومحاكاة للأجزاء، وكشفًا للتصادم، وتسلسلًا تلقائيًا. هذا يُقلل بشكل كبير من وقت تدريب المشغلين الجدد.

تتواصل أنظمة CNC الحديثة مع:

يؤدي هذا إلى تحويل مكبس الثني إلى خلية إنتاج متصلة بالكامل تدعم مبادرات الصناعة 4.0.

تمثل أنظمة CNC المعززة بالذكاء الاصطناعي أحد أهم التطورات في مبادئ عمل مكابح الضغط، مما يدفع دقة الانحناء والكفاءة إلى ما هو أبعد من العمليات التقليدية التي يتحكم فيها الإنسان.

يُعدّ اختيار أدوات مكابس الضغط من أكثر العوامل تأثيرًا على دقة الانحناء، وأداء الآلة، وجودة القطع. حتى أكثر أنظمة التحكم الرقمي بالحاسوب (CNC) تطورًا لا يمكنها تعويض سوء اختيار الأدوات أو تآكلها. يُحدد اختيار الأدوات كيفية تطبيق القوة، وكيفية تشوه المادة، والوزن المطلوب، وكيفية سلوك زاوية الانحناء النهائية. بمعنى آخر، مبادئ عمل مكابح الضغط تعتمد بشكل كبير على التفاعل بين اللكمة والقالب والصفائح المعدنية.

يستكشف هذا الفصل كيف تؤثر هندسة الأدوات، وحجم الفتحة على شكل حرف V، وخصائص المواد، وطرق الانحناء على نتيجة كل انحناء. شركات تصنيع مثل ويلا, روليري, ، و أداة ويلسون توفير توثيق شامل يؤكد أن اختيار الأدوات الصحيحة أمر ضروري لتحقيق نتائج متسقة وقابلة للتكرار (المرجع: https://www.wila.com/).

تستخدم كل مكبس ثني مزيجًا من الأدوات العلوية (القواطع) والسفلية (القوالب). يُحدد شكل هذه الأدوات وزاويتها ونصف قطرها نصف قطر الانحناء، ويؤثر على مقدار القوة المطلوبة.

تشمل أشكال اللكمة الشائعة ما يلي:

يؤثر نصف قطر رأس المثقب بشكل مباشر على نصف القطر الداخلي للانحناء النهائي. كلما كان نصف قطر المثقب أكبر، كان الانحناء أكثر سلاسةً وتدريجيةً، مما يُقلل من إجهاد المادة.

تختلف القوالب اختلافًا كبيرًا حسب طريقة الثني وسمك المادة. القوالب على شكل حرف V هي الأكثر شيوعًا، وتتراوح عرض فتحاتها بين بضعة ملليمترات ومئات المليمترات.

تتضمن القوالب المتخصصة ما يلي:

تؤثر زاوية القالب أيضًا على قوة الارتداد والانحناء. يُعطي القالب بزاوية 90 درجة، والقالب بزاوية 60 درجة، والقالب الحاد سلوكيات انحناء مختلفة، حتى مع استخدام نفس المادة.

يجب تقوية الأدوات لضمان عمر خدمة طويل. تستخدم العلامات التجارية المتميزة:

تقلل الأدوات عالية الجودة من التآكل، وتحافظ على اتساق الزاوية، وتمنع العيوب السطحية في الجزء المنحني.

أحد المبادئ الأساسية لتشغيل مكبس الثني هو العلاقة بين حجم فتحة V وقوة الانحناء المطلوبة. كلما اتسعت فتحة القالب، قلّت القوة المطلوبة؛ وكلما أضيق القالب، زادت القوة المطلوبة.

صيغة قوة الانحناء المستخدمة على نطاق واسع هي:

أين:

كقاعدة عامة:

فتحة على شكل حرف V ≈ 8 × سمك المادة (فولاذ خفيف)

فتحة على شكل حرف V ≈ 10 × سمك المادة (الفولاذ المقاوم للصدأ)

يؤدي استخدام فتحة V صغيرة جدًا إلى حدوث حمل زائد ويخاطر بإتلاف الأدوات والماكينة.

يؤدي استخدام فتحة كبيرة جدًا إلى تقليل دقة الزاوية وزيادة الارتداد.

فتحات V الأصغر توفر انحناءات أكثر حدة، لكنها تسبب إجهادًا وارتدادًا أكبر للمادة. فتحات V الأكبر تقلل من دقة الحواف الصغيرة أو الأقطار الضيقة.

أدلة الأدوات من أداة ويلسون والمراجع الهندسية من ويلا التأكيد على أن الاختيار غير الصحيح لفتحة V هو أحد الأسباب الرئيسية لعدم تناسق الزاوية (المرجع: https://www.wilsontool.com/).

تختلف سلوكيات المواد المختلفة أثناء الثني. فهم خصائص المواد يضمن اختيار الأدوات المناسبة لكل مهمة.

غالبًا ما يوفر مصنعو الأدوات مخططات خاصة بالمواد لمساعدة المشغلين في تحديد نصف قطر طرف اللكمة الصحيح وحجم الفتحة على شكل V.

تؤدي طريقة الانحناء إلى تغيير مبادئ العمل ومتطلبات الأدوات بشكل كبير.

لا تقوم المثقبة بالضغط بشكل كامل على الورقة في الجزء السفلي من القالب.

بدلاً من ذلك، تخترق اللكمة جزئيًا فقط فتحة V.

المزايا:

دور الأدوات:

يؤثر شكل الأداة بشكل كبير على دقة الزاوية لأن عمق الاختراق يحدد الزاوية.

تجبر اللكمة الورقة على الاتصال بكلا جانبي فتحة القالب على شكل V.

المزايا:

متطلبات الأدوات:

محاذاة دقيقة للقوالب/الأدوات ضرورية. الأدوات المهترئة تُسبب اختلافات في الزوايا.

تتغلغل اللكمة بشكل كامل في تجويف القالب، مما يؤدي إلى طباعة المادة.

المزايا:

العيوب:

بسبب الضغط العالي، يوصي المصنعون باستخدام أدوات سك مقواة وتجنب سك الفولاذ عالي القوة إلا إذا كان ذلك ضروريًا.

تُعدّ مكابس الثني من أقوى الآلات في أي منشأة لإنتاج الصفائح المعدنية، إذ إنها قادرة على تطبيق عشرات، بل مئات الأطنان من القوة. ولأن منطقة الثني تتضمن مكبسًا متحركًا، وأدوات، وصفائح معدنية ذات حواف حادة، فإن السلامة ليست اختيارية، بل هي أمر أساسي. تدمج مكابس الثني الحديثة طبقات أمان متعددة، تشمل الحماية الميكانيكية، وأنظمة الحماية البصرية، والأقفال الهيدروليكية، وتقنيات المراقبة القائمة على التحكم الرقمي بالحاسوب (CNC). تضمن هذه الأنظمة مجتمعةً قدرة المشغلين على العمل بكفاءة مع تقليل خطر الإصابة أو تلف الآلة.

في هذا الفصل، نستكشف كيفية عمل أنظمة سلامة مكابس الضغط، وكيف تتوافق مع معايير السلامة العالمية، وكيف تُعزز مبادئ عمل الآلة الأساسية. يتعاون مزودو تقنيات السلامة الرائدون، مثل ليزر سيف, معالج الإشارة الرقمية, ، و مريض تطوير أنظمة حماية مكابح الضغط المتقدمة التي تتوافق مع اللوائح الدولية مثل EN 12622, ISO 13849-1, ، و إدارة السلامة والصحة المهنية المعايير (المرجع: https://www.lazersafe.com/).

تُشكل ميزات السلامة الميكانيكية أساس نظام حماية كل مكبس ثني. فهي تضمن عمل المكونات المادية للآلة ضمن معايير السلامة.

كانت مكابس الثني الميكانيكية القديمة تتطلب محطات تحكم ثنائية اليدين لتفعيل الكبش، مما يضمن إبعاد يدي المُشغّل عن منطقة الانحناء. ورغم أن هذا المبدأ قد عفا عليه الزمن إلى حد كبير في أنظمة التحكم الرقمي بالكمبيوتر (CNC) الحديثة، إلا أنه لا يزال مهمًا لفهم تصميمات السلامة التاريخية.

بعض أجزاء الآلة، مثل خلف الكبش والألواح الجانبية والخزائن الكهربائية، محمية بحواجز ثابتة تمنع التلامس العرضي مع المكونات المتحركة أو أنظمة التشغيل أو المعدات عالية الجهد.

معظم مكابس الثني مزودة بأبواب خلفية متشابكة. فتح هذه الأبواب يوقف حركة الآلة فورًا. تضمن هذه الأبواب المتشابكة عدم تمكن فريق الصيانة من الوصول إلى الأنظمة الهيدروليكية أو الكهربائية دون تعطيل الآلة بأمان.

توجد أزرار إيقاف طوارئ كبيرة وسهلة الوصول على جانبي الآلة ولوحة التحكم. يؤدي الضغط على زر الإيقاف الطارئ إلى إيقاف الحركة تمامًا وخفض ضغط النظام الهيدروليكي لمنع أي حركة غير مقصودة.

تعمل ميزات السلامة الميكانيكية مع الأنظمة الكهربائية والبصرية لإنشاء حماية متعددة الطبقات.

تعتمد مكابس الثني الحديثة بشكل كبير على أنظمة سلامة الليزر لأنها تتيح ثنيًا سريعًا ودقيقًا دون المساس بالسلامة. تراقب هذه الأنظمة منطقة الانحناء، وتوقف الكبش فورًا في حال دخول يد أو جسم إلى المنطقة الخطرة.

تُنشئ أنظمة الليزر الضوئية حاجزًا واقيًا غير مرئي على بُعد بضعة ملليمترات أسفل رأس المثقب. عندما يخترق جسم - مثل إصبع - مجال الليزر هذا، تُوقف آلة التحكم الرقمي بالكمبيوتر حركة الكبش فورًا.

يتم قياس وقت الاستجابة بالمللي ثانية، مما يضمن مستوى عال من الأمان حتى أثناء سرعات الاقتراب السريعة.

يتبع جهاز إرسال الليزر اللكمة أثناء تحركها نحو الأسفل، مما يحمي المشغل مع السماح للأيدي بالاقتراب بدرجة كافية للتعامل مع المادة.

العلامات التجارية مثل ليزر سيف LZS-005 دعم الانحناء عالي السرعة مع الحفاظ على الامتثال لفئة السلامة EN 12622 4.

تقوم هذه الأنظمة بضبط مسافة الحماية بشكل ديناميكي استنادًا إلى سرعة الكبش وارتفاع الأداة ووضع الانحناء.

تتواصل أنظمة أمان الليزر بشكل مستمر مع وحدة التحكم CNC، مما يضمن:

يجعل هذا التكامل الذكي مكابس الثني الحديثة أكثر أمانًا من أي جيل سابق من آلات الصفائح المعدنية.

بالإضافة إلى الأنظمة الميكانيكية والبصرية، تتضمن مكابس الثني حماية إلكترونية وهيدروليكية متعددة لضمان تشغيل الماكينة فقط في ظل ظروف آمنة.

تستخدم الآلات الهيدروليكية صمامات وأنظمة مراقبة الضغط المصممة خصيصًا:

تعمل هذه الأنظمة على منع الحركة الهبوطية غير المقصودة، حتى في حالة انقطاع التيار الكهربائي أو تسرب هيدروليكي.

تستخدم مكابح الضغط CNC أجهزة استشعار ودوائر منطقية تعمل على التحقق من ظروف التشغيل الآمنة:

إذا اكتشف أي نظام سلوكًا غير طبيعي، يقوم نظام التحكم الرقمي بالتحكم العددي بإيقاف كل الحركة على الفور.

أثناء الإعداد أو محاذاة الأداة، تقوم آلة التحكم الرقمي بالتحكم العددي (CNC) تلقائيًا بتحديد سرعة الكبش.

هذا هو أحد متطلبات السلامة الهامة وفقًا للمعيار EN 12622.

لا يمكن للمشغلين أن يتسببوا عن طريق الخطأ في الانحناء بسرعة عالية أثناء وجود أيديهم بالقرب من الأدوات.

تستخدم مكابح الضغط دواسات قدم ثنائية المرحلة:

يمنع نظام التحكم المكون من خطوتين هذه الحركات المفاجئة وغير المتوقعة للكبش.

حتى المُصنِّعون ذوو الخبرة غالبًا ما يطرحون أسئلة حول سلوك مكابس الثني، ودقة الانحناء، وحساب الوزن، والارتداد، ووظائف التحكم الرقمي بالكمبيوتر (CNC). في هذا الفصل، نتناول الأسئلة الأكثر شيوعًا التي يطرحها المُشغِّلون والمهندسون والمشترون حول كيف تعمل مكبس الفرامل. تمت كتابة كل شرح بتنسيق واضح وسهل الوصول إليه، مع دعمه بالمعرفة التقنية الموثوقة من الشركات المصنعة الرائدة في الصناعة مثل أمادا, LVD, بيسترونيك, ترامب, ، و ويلا.

يساعد قسم الأسئلة والأجوبة هذا على توضيح ليس فقط ماذا يحدث أثناء الانحناء، ولكن لماذا يحدث ذلك - مما يمنح المستخدمين فهمًا أعمق لمبادئ عمل الماكينة.

تنحني المواد المختلفة بشكل مختلف بسبب الاختلافات في قوة الشد, مرونة, صلابة, ، و اتجاه الحبوب. على سبيل المثال، يتمتع الفولاذ المقاوم للصدأ بقوة شد أعلى من الفولاذ الطري، لذا يتطلب قوة أكبر للانحناء ويولد ارتدادًا أكبر. أما الألومنيوم، فرغم ليونته، يتمتع بمرونة عالية، مما يزيد أيضًا من ارتداده.

منظمات مثل شركة ASM الدولية توفير بيانات هندسية مفصلة عن خصائص المواد والتشوه (المرجع: https://www.asminternational.org/).

يحدث الارتداد لأن المعدن يتصرف بمرونة قبل أن يصل إلى التشوه البلاستيكي. عند إزالة قوة الانحناء، تحاول المادة العودة إلى شكلها الأصلي، مما يؤدي إلى انفتاح الزاوية قليلاً.

تعوض أنظمة CNC تلقائيًا عن طريق التطبيق انحناء زائد, ، مما يضمن أن الجزء النهائي يطابق الزاوية المقصودة. أجهزة استشعار متقدمة مثل ليزر Easy-Form® من LVD الارتداد الصحيح أثناء عملية الانحناء في الوقت الفعلي (المرجع: https://www.lvdgroup.com/).

تحسب وحدات التحكم CNC الحديثة عمق اختراق الكبش باستخدام:

يستخدم جهاز التحكم صيغ انحناء مدمجة لتحديد عمق الاختراق المطلوب. على سبيل المثال، يتطلب انحناء الهواء تحكمًا دقيقًا، لأن أي تغيير طفيف في الاختراق - أحيانًا يصل إلى 0.1 مم - يمكن أن يغير الزاوية عدة درجات.

كما تقوم أنظمة CNC أيضًا بضبط العمق تلقائيًا استنادًا إلى:

العلامات التجارية مثل أمادا و بيسترونيك تقدم أنظمة CNC ذات دقة تحديد المواقع العالية جدًا، غالبًا في حدود ±0.01 مم (المرجع: https://www.amada.com/).

عادةً ما تحدث زوايا غير متسقة عبر الأجزاء الطويلة بسبب انحراف الآلة, اختلاف سمك المادة, ، أو تآكل الأدوات.

تعمل أنظمة التتويج ومزامنة CNC على تصحيح معظم هذه المشاكل.

تعتمد الحمولة على:

الصيغة المستخدمة بشكل شائع لثني الفولاذ المعتدل بالهواء هي:

أين t = سمك الورقة و V =فتح القالب.

غالبًا ما يوفر مصنعو مكابس الضغط مخططات الحمولة.

ويلا و أداة ويلسون تقديم الآلات الحاسبة عبر الإنترنت لتحديد القوة المطلوبة (المرجع: https://www.wilsontool.com/).

تختلف هذه الطرق الثلاث في القوة والدقة وتشوه المادة.

يساعد فهم هذه الأساليب المشغلين على اختيار النهج الأفضل للتسامح المطلوب.

يحدث التشقق عندما تتجاوز المادة حد مرونتها أو عندما يكون نصف قطر الانحناء الداخلي صغيرًا جدًا بالنسبة لخصائص المادة.

تكون الفولاذ عالي القوة وسبائك الألومنيوم معرضة بشكل خاص للتشقق إذا لم يتم احترام الحد الأدنى لنصف قطر الانحناء.

تحتوي الصفائح المعدنية على بنية حبيبية ناتجة عن الدرفلة أثناء التصنيع.

الانحناء مع الحبوب يقلل من قوة الانحناء ولكنه يزيد من خطر التشقق.

الانحناء ضد التيار يتطلب المزيد من القوة ولكنه أكثر أمانًا واستقرارًا.

العديد من معايير الصناعة - بما في ذلك ASTM و ايزو مواصفات الصفائح المعدنية - بما في ذلك الاعتبارات المتعلقة باتجاه الحبوب.

نعم، ولكن ذلك يعتمد على وزن الماكينة والأدوات المستخدمة فيها.

يتطلب ثني الصفائح الثقيلة (10 مم، أو 20 مم، أو أكثر سمكًا) ما يلي:

توفر بعض الشركات المصنعة آلات بقدرة تتراوح بين 600 إلى 1000 طن أو أكثر لثني الفولاذ الهيكلي.

وتشمل الأمثلة بيسترونيك إكسبيرت برو, LVD PPEB, ، و ميزة أكوربريس مسلسل.

يحدد المقياس الخلفي طول الشفة.

إذا كان مقياس الخلفية غير محاذي حتى بمقدار 0.5 مم، فقد يؤدي ذلك إلى:

توفر مقاييس الخلفية متعددة المحاور (X، R، Z1، Z2) تحديد المواقع بشكل أسرع وأكثر دقة للأجزاء المعقدة، مما يحسن كل من الإنتاجية والدقة.

على الرغم من أن مكابس الثني مصممة بدقة عالية، إلا أن مشاكل عديدة قد تظهر أثناء الثني نتيجةً لعدم تناسق المواد، أو أخطاء معايرة الآلة، أو تآكل الأدوات، أو أخطاء المُشغّل. لا يقتصر استكشاف الأخطاء وإصلاحها على تصحيح الأعراض فحسب، بل يتطلب فهمًا دقيقًا. لماذا فشل مبدأ عمل مكابح الضغط، مما أدى إلى إرجاع المشاكل إلى أسبابها الميكانيكية أو المادية أو المتعلقة بالتحكم الرقمي بالكمبيوتر.

في هذا الفصل، نُشخص أكثر مشاكل الانحناء شيوعًا، ونشرح أسباب حدوثها، ونقدم حلولًا عملية مبنية على الممارسات الصناعية الواقعية. تتوافق هذه الأفكار مع توصيات كبار مصنعي مكابس الضغط، مثل أمادا, LVD, بيسترونيك, ترامب, ، ومتخصصي الأدوات مثل ويلا و أداة ويلسون (مرجع: https://www.wila.com/).

تُعد عدم دقة الزوايا من أكثر مشاكل مكبس الثني شيوعًا. فقد تصبح الزاوية مفتوحة جدًا (منحنية بشكل غير كافٍ)، أو مغلقة جدًا (منحنية بشكل مفرط)، أو غير متسقة على طول القطعة.

غالبًا ما يكون خطأ الزاوية عبارة عن مزيج من عدة عوامل، لذا فإن التشخيص المنتظم أمر بالغ الأهمية.

الجزء الملتوي هو الجزء الذي ينحني فيه أحد طرفيه بشكل مختلف عن الآخر. وهذا شائع بشكل خاص في الأجزاء الطويلة والضيقة وفي المكونات المعقدة متعددة الانحناءات.

الشركات المصنعة مثل بيسترونيك تقدم أصابع قياس خلفية متخصصة مصممة لتقليل الالتواء في الأجزاء الحساسة.

إذا كانت أطوال الحواف غير متسقة أو غير صحيحة، فإن المشكلة غالبًا لا تكمن في زاوية الانحناء ولكن في وضع الورقة مقابل المقياس الخلفي.

تعتمد دقة الأبعاد بشكل كبير على دقة المقياس الخلفي، لذا فإن الصيانة المنتظمة ضرورية.

تعتمد مكابس الثني الهيدروليكية على ضغط زيت ثابت للحفاظ على دقة حركة الكبش. أي خلل في النظام الهيدروليكي يؤثر بشكل كبير على جودة الانحناء.

تتطلب الأنظمة الهيدروليكية صيانة منتظمة للحفاظ على الدقة والأداء.

إن التراجع أمر لا مفر منه، ولكن التراجع المفرط قد يشير إلى مشاكل أعمق.

تعتبر العيوب السطحية غير مقبولة في الصناعات مثل الإلكترونيات والأجهزة والطيران والأعمال المعدنية المعمارية.

الضوضاء الميكانيكية أو الاهتزاز هو علامة على وجود مشاكل داخل نظام القيادة.

الشركات المصنعة مثل ترامب يوصى بإجراء "فحوصات صحية" روتينية للحفاظ على أنظمة الحركة في حالة مثالية.

تشهد صناعة مكابس الضغط تحولاً تكنولوجيًا مدفوعًا بالأتمتة والذكاء الاصطناعي وأهداف الاستدامة والطلب العالمي على إنتاجية ودقة أعلى. وبينما تبقى مبادئ الثني الأساسية - الضغط والشد والتشوه المتحكم به - ثابتة، فإن الأساليب المستخدمة لتحقيق هذه النتائج تتطور بسرعة. في هذا الفصل، نستكشف كيفية عمل الجيل القادم من مكابس الضغط، وكيف ستعيد التطورات المستقبلية تشكيل... مبادئ العمل من ثني الصفائح المعدنية.

الشركات المصنعة الرائدة في الصناعة مثل ترامب, بيسترونيك, LVD, أمادا, سالفاجنيني, ، و أكوربريس تُطوّر بالفعل أنظمةً متقدمةً تُدمج الروبوتات، والتعلم الآلي، وأجهزة الاستشعار الآنية، وتقنيات المصانع المتصلة. تتماشى هذه التطورات مع مبادرات الصناعة 4.0 العالمية والمصانع الذكية (المرجع: https://www.bystronic.com/).

أصبح الذكاء الاصطناعي من أكثر التقنيات تأثيرًا في مكابس الثني الحديثة. فبدلاً من مجرد تخزين قواعد بيانات المواد والزوايا، ستعتمد أنظمة CNC المستقبلية بشكل نشط على... يتعلم من كل منعطف.

تستخدم نماذج الذكاء الاصطناعي البيانات التاريخية للتنبؤ بالارتداد قبل حدوث الانحناء. هذا يقلل من الانحناءات التجريبية ويقلل الهدر.

يمكن للذكاء الاصطناعي تحليل استجابة الضغط، وسمك الورقة، وأنماط التشوه لتحديد الخصائص الدقيقة للمادة التي يتم ثنيها - حتى لو كانت الدفعة تختلف في الصلابة أو المرونة.

ستعمل أنظمة CNC المستقبلية على اكتشاف التآكل في الأدوات، وعدم المحاذاة، وتقلبات الضغط الهيدروليكي تلقائيًا، مما ينبه المشغلين قبل ظهور مشكلات الجودة.

وبما أن الذكاء الاصطناعي يراقب المزيد من دورات الانحناء، فإن تنبؤاته تصبح أكثر دقة، مما يؤدي إلى تحسين كل من السرعة وتناسق الزاوية.

وقد قامت بالفعل شركتا TRUMPF وBystronic بتقديم أنظمة نموذجية ذات تحسين قائم على التعلم الآلي.

أصبحت مكابس الثني الكهربائية تحظى بشعبية متزايدة بسبب كفاءتها في استخدام الطاقة ونظافتها وقدرتها العالية على التكرار.

مع تحسن تكنولوجيا المحرك والمسمار الكروي، قد تتوافق مكابس الضغط الكهربائية في نهاية المطاف مع مستويات الحمولة الهيدروليكية مع توفير تحكم ديناميكي فائق.

الشركات المصنعة مثل أمادا و سالفاجنيني قيادة تطوير الآلات الكهربائية المؤازرة عالية السرعة (المرجع: https://www.amada.com/).

تشهد تكنولوجيا المصانع الذكية توسعًا سريعًا في مختلف القطاعات الصناعية، وأصبحت مكابس الضغط مكونات متكاملة تمامًا في خطوط الإنتاج المتصلة.

ستتواصل مكابس الطباعة مع المنصات المستندة إلى السحابة، مما يوفر:

ستتدفق بيانات الإنتاج تلقائيًا من برنامج التصميم إلى مكبس الثني، مما يقلل الإدخال اليدوي ويزيل أخطاء البرمجة.

تحاكي التوائم الرقمية أداء مكبس الثني في الوقت الفعلي، وتتنبأ بالتآكل، وتحسن سير العمل، وتحدد عدم الكفاءة.

يتم أتمتة جرد المواد وتتبع الوظائف والجدولة بشكل كامل من خلال تبادل البيانات مع أنظمة إدارة التصنيع.

ويضمن التحول نحو البيئات المتصلة إدارة أفضل للموارد، ووقت تشغيل أعلى، ودورات إنتاج أكثر قابلية للتنبؤ.

ستعمل مكابس الثني المستقبلية ليس كآلات مستقلة ولكن كجزء من خلايا الانحناء الآلية مع روبوتات تتولى الإعداد والتحميل والانحناء والتفريغ.

ستقوم الروبوتات بنقل الألواح الخام، وترتيبها بدقة، والتعامل مع الأجزاء النهائية دون تدخل بشري.

أنظمة مثل أمادا ATC, خلية أداة LVD, ، و أنظمة الأدوات المعيارية من بيسترونيك أتمتة تغييرات الأدوات بالفعل.

ستكون أنظمة ATC المستقبلية أسرع وأذكى ومُحسّنة بالكامل لمجموعات الأجزاء المعقدة.

ستقوم الخلايا التي يتم تشغيلها بواسطة البرامج تلقائيًا بتحديد المهمة التي سيتم تشغيلها بعد ذلك استنادًا إلى توفر المواد وجاهزية الأدوات وحجم عمل الماكينة.

ستعمل الأذرع الروبوتية المدمجة مع أنظمة CNC المدعومة بالذكاء الاصطناعي على القضاء على الاختناق التقليدي لإعداد الأدوات ومحاذاة الأجزاء.

مع تزايد تكلفة خلايا الانحناء الروبوتية ومرونتها، ستعتمد حتى المصانع الصغيرة والمتوسطة الحجم أنظمة مكابس الضغط المستقلة.

يعمل مصنعو الأدوات على تطوير تصميماتهم لتتماشى مع متطلبات الانحناء المستقبلية.

ستقوم الأدوات الذكية بالتعرف على نفسها تلقائيًا على وحدة التحكم CNC.

وهذا يضمن:

ستتميز اللكمات والقوالب المستقبلية بطلاءات متقدمة لتقليل التآكل والاحتكاك، مما يؤدي إلى إطالة عمر الأداة وتحسين جودة السطح.

مع تزايد صرامة تحمّلات الانحناء، ستزداد دقة الأدوات لتتوافق مع متطلبات الفضاء، وبطاريات السيارات الكهربائية، والمتطلبات الطبية.

الشركات المصنعة مثل ويلا يقودون هذا الابتكار من خلال إنشاء أنظمة أدوات ذات تفاوتات على مستوى الميكرومتر (المرجع: https://www.wila.com/).

أصبحت مكابس الضغط أسرع دون المساس بالسلامة.

تتفوق مكابس الضغط الكهربائية بالفعل على النماذج الهيدروليكية في زمن الدورة.

قد توفر الآلات المستقبلية انحناءً ثابتًا عالي السرعة للمواد الرقيقة والمتوسطة السمك.

أصبحت الكفاءة البيئية أولوية في تصنيع المعادن.

تعمل معايير التصنيع المستدامة من الاتحاد الأوروبي والمنظمة الدولية للمعايير (ISO) على دفع الشركات المصنعة إلى تقليل انبعاثات الكربون، وتشجيع اعتماد تقنيات مكابس الضغط الأكثر نظافة.

إن فهم آلية عمل مكبس الثني يتجاوز مجرد تمرين فني، فهو أساس التشغيل الآمن، والدقة العالية، والإنتاجية العالية، وانخفاض معدلات الخردة، وكفاءة الآلة على المدى الطويل. سواء كنتَ مشغلًا في بداية تدريبك، أو مهندسًا يُحسّن عمليات الإنتاج، أو صاحب عمل يُقيّم استثماراتك في المعدات الجديدة، فإن إتقان... مبادئ العمل توفر مكبس الكبح مزايا استراتيجية في كل جانب من جوانب تصنيع الصفائح المعدنية.

قد تبدو مكابس الثني بسيطة من الخارج - يندفع الكبش، وتنثني الصفيحة، ويتشكل جزء. لكن وراء هذه الحركة البسيطة يكمن مزيج متطور من القوى الفيزيائية، وذكاء التحكم الرقمي، وسلوك المواد، وتفاعل الأدوات، وأنظمة السلامة. يجب أن تعمل كل هذه العناصر معًا بسلاسة تامة لتحقيق نتائج متسقة.

إن معرفة كيفية تأثير هندسة الأدوات، وخصائص المواد، واختيار فتحة على شكل حرف V، والتاج على الانحناء، تُمكّن المُشغّلين من التنبؤ بالنتائج بدلاً من التخمين. غالبًا ما يُعزى الفرق بين الزاوية المثالية والقطعة المرفوضة إلى ميليمترات في الاختراق أو تغييرات طفيفة في سلوك الارتداد. المُشغّلون الذين يفهمون مبادئ الانحناء يُحققون باستمرار تفاوتات أدق.

عندما يفهم المشغّلون أسباب الالتواء والانحناء وعدم تناسق الزوايا أو عيوب السطح، فإنهم يحلون المشاكل بسرعة ويتجنبون الهدر. تحقق المصانع ذات الكوادر المدربة تدريبًا جيدًا إنتاجية أعلى، وانحناءات اختبار أقل، وتسلسلات انحناء متعددة الخطوات أكثر سلاسة. تنعكس هذه الكفاءة مباشرةً في انخفاض تكاليف الإنتاج وزيادة الربحية.

تُولّد مكابس الثني قوة هائلة. وبدون المعرفة السليمة بأنظمة السلامة - واقيات الليزر، والأقفال المتشابكة، والحماية الهيدروليكية، والمراقبة القائمة على التحكم الرقمي بالحاسوب - يواجه المُشغّلون مخاطر لا داعي لها. يضمن فهم مبادئ التشغيل الآمن استخدام الآلة بثقة ومسؤولية، وفقًا لمعايير دولية مثل EN 12622 وISO 13849-1 ولوائح إدارة السلامة والصحة المهنية (OSHA).

إن معرفة الفروق بين مكابس الثني الميكانيكية والهيدروليكية والمؤازرة الكهربائية والهجينة تُمكّن الشركات من اختيار الآلات التي تُلبي احتياجاتها الإنتاجية طويلة الأمد. على سبيل المثال:

وتضمن القرارات المستنيرة أن الاستثمارات تحقق قيمة وإنتاجية طويلة الأجل.

تُحدث اتجاهاتٌ مثل الثني بمساعدة الذكاء الاصطناعي، والأتمتة الروبوتية، وأنظمة المصانع الذكية المتصلة، تحولاتٍ جذرية في صناعة الصفائح المعدنية. وسيكون المشغلون والمهندسون الذين يدركون أساسيات هذه الصناعة اليوم أكثر استعدادًا لدمج التقنيات المتقدمة غدًا. سيعتمد مستقبل الثني على ذكاء التحكم الرقمي بالحاسوب (CNC)، وخوارزميات التعلم الآلي، والتوائم الرقمية، وعمليات التحسين الذاتي - إلا أن هذه الابتكارات تعتمد جميعها على مبادئ الثني الأساسية التي لا تزال خالدة.

يكتسب المبتدئون أساسًا قويًا يوجه التشغيل الآمن والمتسق.

يعمل المشغلون المتوسطون على تحسين تقنياتهم وتقليل الأخطاء.

يطبق المشغلون الخبراء فهمًا متقدمًا للأجزاء المعقدة والتسامحات الضيقة والمشاريع ذات القيمة العالية.

يتخذ المديرون والمهندسون قرارات مستنيرة بكل وضوح ودقة.

لا تزال مكابس الثني من أهم الآلات وأكثرها تنوعًا في التصنيع الحديث. وبينما تستمر التكنولوجيا في التطور - مع محركات السيرفو، وتحسين الذكاء الاصطناعي، والأدوات الذكية، والأتمتة الروبوتية - تظل مبادئ العمل الأساسية للثني والتشويه والتحكم في القوة معرفةً أساسية.

بفهم هذه المبادئ، يمكن لأي شخص يعمل في صناعة الصفائح المعدنية العمل بأمان أكبر، وإنتاج قطع غيار بجودة أفضل، وخفض التكاليف، وإطلاق العنان لإمكانات مكابس الضغط الحديثة ذات التحكم الرقمي بالكمبيوتر (CNC). ومع ارتفاع معايير التصنيع العالمية وتسارع الأتمتة الصناعية، ستصبح هذه المعرفة أكثر أهمية لنجاح تصنيع المعادن.

مكبس الثني هو آلة تُستخدم لثني الصفائح المعدنية إلى أشكال دقيقة باستخدام القوة. عادةً ما تحتوي على مكبس يتحرك لأسفل لضغط المعدن في قالب على شكل حرف V، مما يُشكّل انحناءات بزوايا مختلفة. تُعد هذه العملية أساسية في صناعات مثل صناعة السيارات وتكييف الهواء، حيث تتطلب القطع أشكالًا وأحجامًا دقيقة.

عند استخدام مكبس الثني، يدفع مكبس الثني لوحًا معدنيًا، مما يُجبره على دخول قالب. تُؤدي هذه العملية إلى ثني المعدن. تعمل الآلة بالتحكم في سرعة حركة المكبس ومقدار الضغط المُطبّق، مما يضمن دقة الثني ومطابقة مواصفات التصميم.

الارتداد هو عودة المعدن المنحني إلى شكله الأصلي بعد زوال قوة الانحناء. يحدث هذا لأن المعدن مرن، أي أنه قابل للتمدد ثم يعود إلى شكله المسطح. تتأثر هذه الخاصية بنوع المادة المستخدمة وطريقة الانحناء المُطبقة.

للحصول على انحناءات دقيقة، تأكد من استخدام الأدوات المناسبة، مثل أشكال الثقب والقوالب الصحيحة. انتبه لسمك المادة وخصائصها، فهذه العوامل تؤثر على سلوك المعدن أثناء الانحناء. كما أن معايرة الآلة وصيانتها بشكل صحيح تلعب دورًا حاسمًا في تحقيق الدقة.

هناك عدة أنواع من مكابس الثني: الميكانيكية، والهيدروليكية، والمتزامنة هيدروليكيًا باستخدام الحاسب الآلي، والكهربائية/السيرفو، والهجينة. لكل نوع مزاياه وتطبيقاته المناسبة، وذلك حسب عوامل مثل الدقة المطلوبة، وسمك المادة، وسرعة الإنتاج.

يُعدّ مقياس القياس الخلفي أساسيًا لأنه يُحدد موضع الصفائح المعدنية أثناء الثني. حتى أي خطأ طفيف في المحاذاة قد يُسبب عدم دقة في القطعة النهائية. يضمن مقياس القياس الخلفي المُضبوط بشكل صحيح إجراء الثنيات بالأطوال الصحيحة، مما يُؤدي إلى نتائج دقيقة وقابلة للتكرار.

يتضمن ثني الهواء ملامسة جزئية فقط للقالب، مما يؤدي إلى ارتداد طفيف ولكنه يتطلب قوة أقل. يضغط الثني السفلي الصفيحة بالكامل داخل القالب، مما يقلل من ارتدادها ويزيد من دقتها. يخترق السك المادة بالكامل، مما يوفر أعلى دقة ولكنه يتطلب أكبر قدر من القوة.

إذا لاحظتَ عدم دقة الانحناءات، فتحقق أولًا من اختلاف سمك المادة، واضبط عمق الاختراق، وافحص الأدوات بحثًا عن أي تآكل أو تلف. يمكنك أيضًا إعادة معايرة الآلة وتقييم إعداد المقياس الخلفي لضمان المحاذاة الصحيحة.

تستخدم مكابس الثني الحديثة تقنية التحكم الرقمي بالحاسوب (CNC) لتحسين الدقة والكفاءة. تتيح أنظمة التحكم الرقمي بالحاسوب إجراء تعديلات فورية أثناء الثني، وتحليلًا تنبؤيًا للارتداد، وأتمتةً تقلل الأخطاء اليدوية، مما يعزز الإنتاجية الإجمالية في تصنيع المعادن.

من المهم البحث عن ميزات مثل أنظمة أمان الليزر، والواقيات الميكانيكية، وأزرار إيقاف الطوارئ. تضمن هذه الميزات سلامة المشغل من خلال منع التعرض العرضي للأجزاء المتحركة، وتوفير إمكانية إيقاف التشغيل السريع في حالات الطوارئ.