اشترك في النشرة الإخبارية

أدخل عنوان بريدك الإلكتروني أدناه واشترك في النشرة الإخبارية لدينا

أدخل عنوان بريدك الإلكتروني أدناه واشترك في النشرة الإخبارية لدينا

قد يبدو تشغيل مكبس ثني CNC لأول مرة أمرًا مُرهقًا. شاشة التحكم مليئة بأيقونات غير مألوفة، وتحتوي الآلة على العديد من المكونات المتحركة، ويبدو كل مُعامل ثني مهمًا بما يكفي لإتمام القطعة النهائية أو إتلافها. ومع ذلك، بمجرد أن يفهم المبتدئون منطق تشغيل مكبس ثني CNC، يصبح سير العمل مُتوقعًا وبديهيًا. الآلات الحديثة - من علامات تجارية مثل أمادا, ترامبف, بيسترونيك, تم تصميم آلات الانحناء العمودية - التي تنتجها شركات صينية مقرها في LVD وDelem - حول مسار انحناء منظم يرشد المشغلين خطوة بخطوة من الإعداد إلى الإنتاج.

في صناعة تصنيع الصفائح المعدنية اليوم، حلت مكابس الضغط CNC محل الآلات اليدوية وآلات NC، ويرجع ذلك أساسًا إلى قدرتها على الحفاظ على الاتساق، وتقليل النفايات، وتبسيط عمليات الثني المعقدة. بالنسبة للمشغلين الجدد الذين يدخلون مصنعًا أو مركز تدريب، فإن تعلم تشغيل مكابس الضغط CNC لا يقتصر على حفظ الأزرار فحسب، بل يشمل أيضًا فهم آلية عمل عملية الثني كنظام متكامل. بدءًا من اختيار الأدوات إلى تحديد موضع المقياس الخلفي، ومن فحوصات السلامة إلى فحص الجودة، تعتمد كل خطوة على الخطوة السابقة. جمعيات التصنيع الموثوقة مثل رابطة المصنّعين والمصنعين (FMA) ومنظمات السلامة مثل إدارة السلامة والصحة المهنية التأكيد على أهمية التدريب المنتظم للمشغل لضمان دقة الانحناء والسلامة في مكان العمل.

يُقسّم هذا الدليل مسار تعلم المبتدئين إلى أقسام عملية سهلة الفهم. بدلاً من سرد المعايير التقنية بأسلوب تعليمي مُختصر، يشرح المقال كيفية تأثير كل إجراء على الآلة وقطعة العمل ونتيجة الثني النهائية. سيُقدّم للقراء مقدمة شاملة لهيكل الآلة، ومنطق التحكم، ومفاهيم الثني الأساسية، والأساليب المُجرّبة التي يستخدمها المُشغّلون المحترفون حول العالم. سواءً كنتَ مُبتدئًا في ورشة تصنيع أو مُهندسًا يُقيّم استثمارك في مكابس الضغط، سيمنحك هذا الدليل الثقة اللازمة لتشغيل مكابس الضغط CNC بأمان وفعالية.

مكبس الثني CNC هو آلة يتم التحكم بها حاسوبيًا، مصممة لثني الصفائح المعدنية عن طريق ضغطها بين مثقاب وقالب. في حين تعتمد المكابس الميكانيكية والهيدروليكية التقليدية بشكل كبير على المهارة اليدوية، فإن مكبس الثني CNC يُبسط العملية باستخدام وحدة تحكم لأتمتة تحديد المواقع، وعمق الانحناء، وتعويض الزاوية، وحتى التسلسل. تقرأ الآلة مُدخلات المُشغل مثل نوع المادة، والسمك، وزاوية الانحناء، والأدوات، وحجم الشفة، ثم تحسب حركة الكبش المطلوبة وموضع المقياس الخلفي. يتيح هذا التكامل للمُشغلين التركيز على الدقة بدلًا من المهام الميكانيكية المتكررة. للحصول على تعريفات تقنية أكثر تعمقًا، معايير مثل معايير تشكيل المعادن ISO/TC 164 ومراجع وحدة التحكم مثل أنظمة ديليم CNC تقديم تفسيرات موثوقة لتكنولوجيا مكابح الضغط والمصطلحات.

في جوهرها، تُحوّل مكبسات الضغط CNC الصفائح المعدنية المسطحة إلى مكونات مُشكّلة من خلال عملية تشوه مُتحكّم بها تُعرف باسم الثني الهوائي. تعتمد معظم عمليات الثني في الصناعة على هذه التقنية لما توفره من مرونة كبيرة في تحقيق زوايا مختلفة باستخدام مجموعة أدوات واحدة. عندما تُنزل الآلة المثقب على الصفائح، يخضع المعدن لتشوه مرن وبلاستيكي حتى يتم الوصول إلى الزاوية المطلوبة. تُعوّض المستشعرات أو الخوارزميات عن الارتداد، الذي يختلف باختلاف المادة. يُساعد فهم هذه المبادئ المبتدئين على تجنب الأخطاء الشائعة مثل الثني الناقص أو الزائد أو النتائج غير المتسقة. موارد الصناعة مثل المُصنِّع - أساسيات الانحناء توفير نظرة عملية في ميكانيكا انحناء الهواء وسلوك الارتداد.

تتوفر مكابس الضغط CNC أيضًا بتكوينات متعددة حسب نظام التشغيل. تظل مكابس الضغط الهيدروليكية الأكثر استخدامًا، حيث توفر الموثوقية والقوة للتصنيع العام. توفر مكابس الضغط الكهربائية سرعة دوران ودقة في صناعات الصفائح الرقيقة مثل الإلكترونيات والأجهزة المنزلية. تجمع التصميمات الهجينة بين التقنيتين لتحقيق التوازن بين السرعة وكفاءة الطاقة والقوة. مصنعو الأدوات مثل ويلا مزيد من التفاصيل حول كيفية تفاعل أنظمة مكابس الثني المختلفة مع هندسة الأدوات ودقة الانحناء. بغض النظر عن النظام الميكانيكي، تعمل وحدة التحكم الرقمي بالكمبيوتر (CNC) بطريقة مماثلة، حيث تُرشد المُشغّلين خلال إنشاء البرنامج، وإعداد الأدوات، والإنتاج.

إن تعلم التشغيل الصحيح لآلة ثني الثني CNC مبكرًا يُنشئ عاداتٍ تؤثر على مسيرة المُشغل المهنية بأكملها. سيتمكن المستخدمون الجدد الذين يفهمون منطق وحدة التحكم من استكشاف الأخطاء وإصلاحها بشكل مستقل، بدلاً من الاعتماد كليًا على المُشغلين المُخضرمين. كما سيتمكنون من تطوير خريطة ذهنية واضحة لتسلسل الانحناء، مما يُسهّل التنبؤ بتأثير كل انحناء على التالي. موارد التدريب الموثوقة، مثل رابطة المصنّعين والمصنعين (FMA), وأكد أن تعليم المشغلين في المرحلة المبكرة يحسن الأداء على المدى الطويل بشكل كبير ويقلل من أخطاء الإنتاج.

يستطيع المشغل الذي يفهم بنية الآلة - مثل كيفية حركة محوري Y1/Y2 بشكل مستقل أو سبب ضبط نظام التاج للطاولة - اتخاذ قرارات مدروسة عندما لا يطابق الجزء النهائي التوقعات. إن إدراك العلاقة بين ارتفاع الأدوات، وأصابع القياس الخلفي، ودعم المواد يمنع الأخطاء التي قد تُلحق الضرر بالأدوات أو تُسبب خردة. مثل مصنعي الأدوات ويلا تقديم تفسيرات فنية مفصلة حول كيفية تأثير محاذاة الأداة والتتويج على دقة الانحناء.

سبب مهم آخر هو السلامة. تُولّد مكابس الثني قوة هائلة، وقد يُسبب التعامل الخاطئ معها إصابات بالغة. يجب على المبتدئين اكتساب عادة التحقق من محاذاة الأدوات، وخلوص المقياس الخلفي، وحركة الكباس، ووضع اليد قبل كل ثنية. لا تقتصر حماية العمال على طريقة التشغيل المنظمة، بل تُحسّن أيضًا استقرار الإنتاج. لا تُعزى معظم حوادث مكان العمل إلى عطل في الآلة، بل إلى تسرع المُشغّلين في عملية الإعداد أو تخطي خطوات أساسية. الهيئات التنظيمية مثل إدارة السلامة والصحة المهنية تسلط الضوء باستمرار على الدور الحاسم للإجراءات الموحدة في منع إصابات مكابح الضغط.

أخيرًا، يُعدّ التشغيل السليم لآلة ثني الثني CNC أمرًا بالغ الأهمية للحفاظ على عمر المعدات. تتميز آلات الثني الحديثة بدقة عالية، وقد يؤدي سوء استخدام الكبش، أو تحميل الأدوات بشكل زائد، أو استخدام إعدادات غير صحيحة للثني إلى تآكل طويل الأمد يؤثر على دقة العمل. إن تعلم تشغيل الآلة بكفاءة - من خلال ضبط الضغط والسرعة والموضع حسب الحاجة - يحافظ على أدائها الأمثل لسنوات عديدة.

قبل الخوض في خطوات التشغيل الفعلية، تتبع هذه المقالة مسارًا منظمًا يعكس أسلوب التدريب المستخدم في المصانع المهنية:

يعتمد كل قسم على القسم السابق، مما يضمن للمبتدئين اكتساب المعرفة النظرية والتقنيات الواقعية المستخدمة في الإنتاج اليومي.

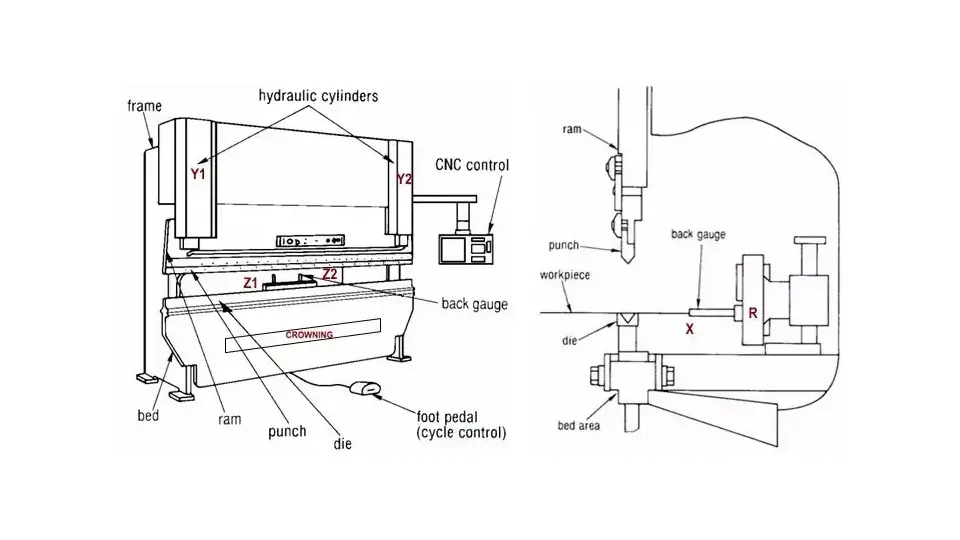

قبل أن يتمكن أي مشغل من تشغيل مكبس ثني CNC بثقة، يجب عليه فهم مكونات الآلة الرئيسية والمصطلحات التي يستخدمها الفنيون والمهندسون في الإنتاج اليومي. يتفاعل كل جزء ميكانيكي مع الأجزاء الأخرى، ومعرفة وظيفتها تساعد المبتدئين على فهم سبب حدوث بعض نتائج الانحناء وكيفية ضبط الآلة عند حدوث عطل. يُفصّل هذا القسم الآلة بشكل عملي، مُركزًا على بناء صورة ذهنية لكيفية عمل النظام بأكمله أثناء التشغيل، وليس على حفظ الأسماء.

الكبش هو الشعاع المتحرك العلوي لآلة ثني الثني، وهو المسؤول عن دفع المثقب نحو القالب. في آلات CNC الحديثة، يتم التحكم في الكبش بواسطة أسطوانتين هيدروليكيتين مستقلتين أو مشغلين كهربائيين يحملان الرمزين Y1 وY2. على الرغم من أن جانبي الكبش يبدوان وكأنهما يتحركان معًا، إلا أنهما يخضعان للمراقبة والضبط المستمرين للحفاظ على التوازي. تسمح هذه الحركة المستقلة للآلة بتصحيح الاختلافات الطفيفة الناتجة عن اختلافات سمك المادة أو التمدد الحراري. شركات تصنيع مثل ترامب ومقدمي أنظمة التحكم مثل ديليم نشر تفسيرات مفصلة حول كيفية تحكم أنظمة CNC الحديثة في مزامنة المحور Y1 / Y2 ودقة الكبش.

عند حدوث انحناء، يتحرك الكبش عبر ثلاثة أوضاع مهمة: الاقتراب، والانحناء، وإزالة الضغط. يساعد فهم هذه المراحل المشغلين على ضبط إعدادات السرعة وتحديد مدة الثبات اللازمة للحصول على زاوية ثابتة. غالبًا ما يواجه المبتدئون صعوبة في التعامل مع الزوايا غير المتناسقة، ليس بسبب مشاكل في المادة، ولكن لأنهم لا يدركون كيفية انتقال الكبش بين هذه الأوضاع. مع التدريب المناسب، يتعلمون مراقبة حركة الكبش عن كثب وملاحظة متى ينحرف مساره عن المسار الطبيعي. مقالات تقنية حول ديناميكيات الانحناء - مثل تلك التي تقدمها المُصنِّع- توفير مزيد من التبصر في التحكم في حركة الكبش وتأثيره على استقرار الزاوية.

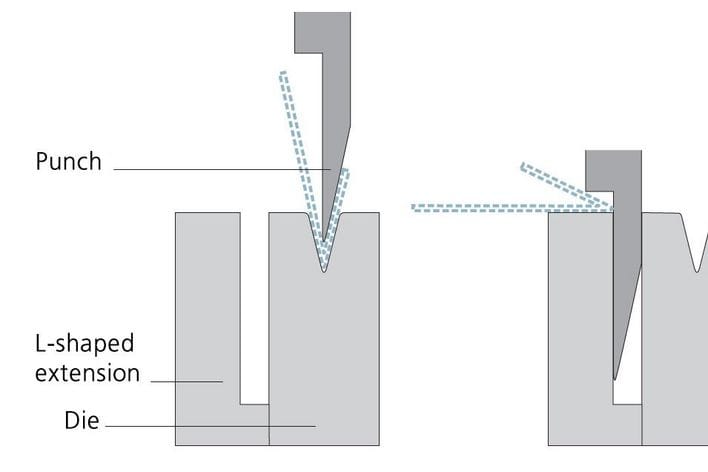

يُعد اختيار الأدوات من أهم العوامل المؤثرة في تحقيق انحناءات دقيقة. تُشكل أداة الثقب الأداة العلوية، وتُشكل المعدن بضغطها في القالب، الذي يعمل كدعامة سفلية. قد يبدو اختيار الأدوات بسيطًا، إلا أن هندستها تُحدد القوة المطلوبة، والزاوية المُمكنة، ودقة الانحناء. تعتمد معظم ورش التصنيع على أدوات الثني الهوائية القياسية، لأن قالبًا واحدًا على شكل حرف V يُمكنه إنتاج زوايا متعددة من خلال التحكم في عمق الاختراق.

اختيار فتحة القالب المناسبة يتجاوز مجرد اتباع مخطط؛ بل يتعلق بفهم العلاقة بين سلوك المادة، ووزن الآلة، والحد الأدنى لطول الشفة. المبتدئ الذي يتعلم هذه الأساسيات يكتسب حسًا فطريًا لاختيار الأداة المناسبة لقطعة العمل. قد يؤدي استخدام القالب الخاطئ إلى وزن زائد، أو ضعف دقة الزاوية، أو حتى كسر الأداة. لهذا السبب، يتعامل المشغلون المحترفون مع الأدوات كأساس لا كملحق.

مع مرور الوقت، يتعلم المبتدئون أيضًا تمييز أنماط التآكل على الأدوات. قد تؤدي العيوب الصغيرة في أكتاف القالب أو طرف المثقب إلى خدوش سطحية أو زوايا غير متناسقة. إن اكتساب عادة فحص الأدوات قبل كل إعداد يساعد على ضمان إنتاج مستقر ويقلل من النفايات.

يعمل المقياس الخلفي كـ"يد ثالثة" للمشغل، إذ يضع الصفائح المعدنية على المسافة الصحيحة لكل انحناء. بينما يُحدد المحور الصادي عمق الانحناء، يُحدد المقياس الخلفي طول الحافة. تتضمن مكابس الثني الحديثة عدة محاور للمقياس الخلفي:

على الرغم من أن هذه المحاور قد تبدو معقدة للوهلة الأولى، إلا أنها تعمل معًا لدعم أحجام قطع وتسلسلات ثني مختلفة. على سبيل المثال، تتيح حركة المحور Z للمشغلين قياس الألواح العريضة أو القطع ذات المقاطع غير المتماثلة. تُعد حركة المحور R ضرورية عند استخدام أدوات طويلة أو عند الانحناء بالقرب من قمة شفة كبيرة. بدلًا من تذكر كل محور على حدة، يستفيد المبتدئون من فهم الغرض الأساسي: نظام تحديد مواقع مرن يُغني عن القياس اليدوي ويُقلل من أخطاء المناولة.

في الإنتاج اليومي، غالبًا ما يكون مقياس الانحناء الخلفي أول مكون يجب على المبتدئين تعديله يدويًا. يساعد بناء الثقة في حركته وردود أفعاله الموضعية المشغّلين الجدد على توقع سلوك القطعة أثناء تسلسلات الانحناء متعددة الخطوات.

تُشكل طاولة العمل قاعدة مكبس الثني، حيث تدعم القالب وتضمن استقامة الآلة أثناء التشغيل. ولأن الكبش يتعرض لقوة عالية في المنتصف أثناء الثني، فقد يُصاب بانحراف طبيعي، مما ينتج عنه زوايا غير متساوية من اليسار إلى اليمين. ولمعالجة هذا، تتضمن مكبسات الثني الحديثة نظام تثبيت، إما ميكانيكيًا أو هيدروليكيًا، يُعدل انحناء الطاولة قليلًا للحفاظ على التوازي. من الشركات الرائدة في تصنيع الأدوات وأنظمة التعويض، مثل ويلا وشركات بناء الآلات الكبرى مثل LVD تقديم تفسيرات مفصلة لتكنولوجيا التتويج وكيفية تصحيح انحراف الطاولة أثناء الانحناء.

يُعد فهم عملية التاج أمرًا بالغ الأهمية، إذ غالبًا ما يواجه المبتدئون مشكلة اختلافات الزوايا بين مركز قطعة العمل وحوافها. بدلًا من افتراض عدم تناسق المادة، يجب عليهم مراعاة مدى ملاءمة قيمة التاج. مع الخبرة، يتعلم المشغّلون تمييز الإشارات البصرية الدقيقة التي تشير إلى عدم محاذاة التاج، مثل انزياح الزاوية تدريجيًا على طول القطعة الطويلة. الموارد التقنية من المُصنِّع اشرح بشكل أكبر كيف يؤثر الانحراف والتتويج على اتساق الزاوية عبر المنحنيات الطويلة.

يُمثل نظام التتويج حلقة وصل أساسية بين برنامج الانحناء النظري والنتائج الفعلية. فبدونه، حتى أكثر البرامج إعدادًا قد تفشل في تحقيق زوايا ثابتة.

وحدة التحكم بمثابة "عقل" آلة ثني الثني. فهي تقرأ مُدخلات المُشغِّل، وتحسب مُعاملات الانحناء، وتُحرِّك كل محور، وتراقب العملية بأكملها. تتميز العلامات التجارية المختلفة بواجهات استخدام مُختلفة، ولكن مبدأ عملها مُتشابه. تُوجِّه مُعظم وحدات التحكم المُشغِّل خلال:

غالبًا ما يقلق المبتدئين بشأن حفظ كل زر أو قائمة، إلا أن التشغيل الفعال يعتمد على فهم غرض وحدة التحكم أكثر من تصميمها. يستخدم المشغل المُدرّب جيدًا وحدة التحكم ليس كشاشة عرض ثابتة، بل كأداة لاتخاذ القرارات. فبدلًا من إدخال القيم آليًا، يتحققون من ملاءمة معلمات الآلة المُوصى بها للقطعة. هذه العادة تمنع الانحناء الزائد العرضي أو اصطدام الأدوات، خاصةً أثناء العمليات المعقدة.

مع اكتساب المبتدئين للخبرة، يتعلمون تفسير رسائل ردود فعل وحدة التحكم. عندما تعرض الآلة تحذيرات بشأن تداخل المحور أو نقص الحمولة، يستطيع المشغلون الذين يفهمون منطق هذه التحذيرات الاستجابة بسرعة ودقة.

تتضمن مكابس الثني CNC عدة أنظمة أمان لحماية المشغلين من الحوادث. وأكثرها شيوعًا هو ستارة خفيفة, ، مما يُشكّل حاجزًا غير مرئي أمام الآلة. إذا مرّ أي جسم عبر هذا الحاجز أثناء نزول الكبش، تتوقف الآلة فورًا. يُعدّ فهم كيفية تفاعل هذا النظام مع حركة الكبش أمرًا بالغ الأهمية، لأن المبتدئين يخلطون أحيانًا بين التوقفات الآمنة وعطل الآلة.

تشمل ميزات السلامة الأخرى الحماية من الليزر، وأوضاع التحكم باليدين، وأزرار إيقاف الطوارئ، وواقيات حول الجزء الخلفي من الآلة. إن تعلم العمل ضمن هذه القيود يُرسخ عادة الحذر لدى المشغلين طوال مسيرتهم المهنية. وعلى عكس معايير الأدوات أو أجهزة التحكم، فإن قواعد السلامة غير قابلة للتفاوض؛ ففهمها لا يقل أهمية عن إتقان تقنيات الثني.

قبل أن يبدأ المبتدئون بثني أول قطعة من الصفائح المعدنية، يجب عليهم فهم المبادئ الأساسية التي تحدد سلوك المعدن تحت الضغط. مكابس الثني CNC آلات دقيقة، لكن دقتها تعتمد في النهاية على كيفية تفسير المشغل لخصائص المادة، وتأثيرات الارتداد، وطرق الثني، وهندسة الأدوات. تؤثر هذه العوامل على بعضها البعض بطرق قد لا تكون واضحة دائمًا للوهلة الأولى. بتعلم هذه الأساسيات مبكرًا، يكتسب المشغلون الحدس الفني اللازم لحل مشاكل الثني وإجراء تعديلات مدروسة أثناء الإنتاج.

عندما تُثني مكبسة الثني صفيحة، يخضع المعدن لمزيج من التشوه المرن والبلاستيكي. في المرحلة المبكرة من الثني، تتمدد المادة، لكنها لا تزال قادرة على العودة إلى شكلها الأصلي. ومع استمرار المثقاب بالضغط للأسفل، يتجاوز التشوه حدًا يتغير فيه شكل المعدن بشكل دائم. تتعرض المنطقة الداخلية للصفيحة للضغط، بينما تتمدد المنطقة الخارجية. يساعد فهم هذا التوزيع الداخلي للقوى المبتدئين على فهم سبب ارتداد المعدن أحيانًا بعد انكماش المكبس. مبادئ تشوه المعادن الأساسية موثقة جيدًا من قبل منظمات المواد مثل شركة ASM الدولية ومصادر مرجعية هندسية مثل مات ويب, ، والتي تقدم تفسيرات مفصلة حول السلوك المرن مقابل السلوك البلاستيكي.

يختلف الحد الفاصل بين المناطق المرنة والبلاستيكية باختلاف المواد. ينتقل الفولاذ الطري مبكرًا ويمكن التنبؤ به نسبيًا، بينما يحافظ الفولاذ المقاوم للصدأ على مرونته لفترة أطول، مما يُسبب ارتدادًا أكبر. يتصرف الألومنيوم بشكل مختلف نظرًا لانخفاض قوة خضوعه، مما يجعله عرضة للتشقق إذا كان نصف قطر الانحناء ضيقًا جدًا. من خلال مراقبة كيفية تفاعل كل مادة، يتعلم المشغلون توقع هذه النتائج قبل حدوثها. منشورات متخصصة في الصناعة مثل المُصنِّع غالبًا ما يتم تسليط الضوء على خصائص الانحناء الخاصة بالمواد وكيفية تأثيرها على الارتداد.

غالبًا ما يفترض المشغّلون الجدد أن مكبس الثني يُجبر المعدن على زاوية ثابتة بغض النظر عن خصائصه الداخلية. في الواقع، تُوجّه الآلة عملية الثني، ويُحدّد سلوك المعدن النتيجة النهائية. يُتيح هذا الفهم للمبتدئين التعامل مع الثني كعملية تفاوض مُتحكّم فيها بين قوة الآلة ومقاومة المادة، بدلًا من توقع التوافق المطلق.

يُعدّ الارتداد الزنبركي أحد أهم المفاهيم في تشغيل مكابس الثني. بعد أن يغادر المثقب المادة، يحاول الجزء المرن من الانحناء العودة إلى حالته الطبيعية، مما يُؤدي إلى انفتاح طفيف في الزاوية. يعتمد مدى الارتداد الزنبركي على نوع المادة وصلابتها وسمكها واتجاه حبيباتها وفتح القالب. عادةً ما يُظهر الفولاذ المقاوم للصدأ ارتدادًا زنبركيًا أكبر من الفولاذ الطري، بينما يُظهر الفولاذ عالي القوة ارتدادًا أكبر بكثير.

يجب على المبتدئ أن يتعلم أن الارتداد ليس خطأً أو علامةً على برمجة غير صحيحة؛ بل هو خاصيةٌ متأصلةٌ في المعدن. الهدف هو تعويضه. تُراعي مكابس الثني CNC الارتداد من خلال اختراق أعمق للثقب، أو تصحيح تلقائي للزاوية، أو ضبط التاج. تسمح معظم وحدات التحكم للمشغل بإدخال بيانات المواد ليتمكن النظام من تقدير التصحيحات المطلوبة، ولكن هذا التقدير ليس دقيقًا. يجب على المشغلين دائمًا تأكيد الجزء الأول باستخدام منقلة أو أداة قياس زاوية.

مع الخبرة، يكتسب المشغّلون فهمًا لكيفية عمل كل مادة. ويتعلمون أن انحناء بزاوية 90 درجة مُبرمجًا في وحدة التحكم قد يتطلب عمق اختراق أقرب إلى 88 درجة لتحقيق النتيجة النهائية المرجوة. هذا الفهم يُمكّنهم من تصحيح الزوايا بكفاءة دون إهدار المواد.

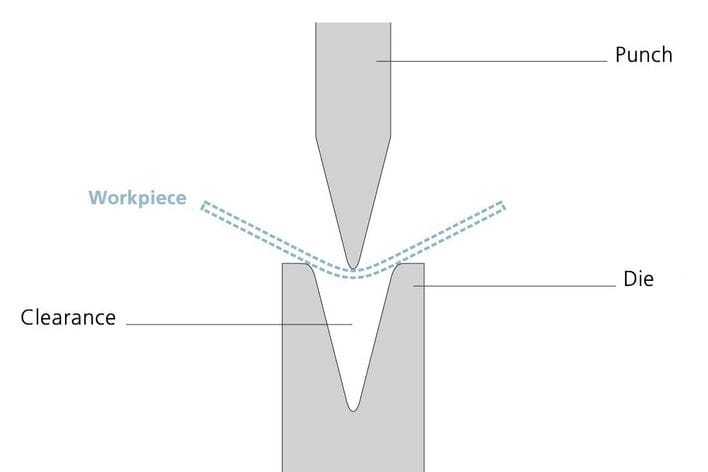

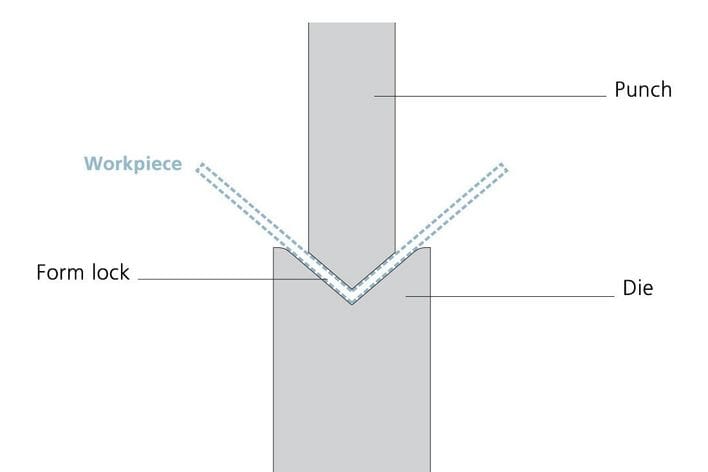

تستخدم مكابس الثني CNC ثلاث طرق رئيسية للثني، كل منها يوفر مستويات مختلفة من الدقة ومتطلبات الوزن. غالبًا ما يسمع المبتدئون هذه المصطلحات دون فهم كامل للاختلافات، مما قد يؤدي إلى توقعات خاطئة.

انحناء الهواء هي الطريقة الأكثر شيوعًا اليوم. لا يُجبر المثقب الصفيحة على ملامسة قاع القالب؛ بل يتم التحكم في الزاوية بعمق المثقب. يمكن لقالب V واحد أن يُنتج زوايا متعددة، مما يجعل هذه الطريقة مرنة واقتصادية. مع ذلك، فإن انحناء الهواء أكثر حساسية للارتداد، مما يتطلب تعويضًا دقيقًا.

انحناء القاع يجعل الصفيحة ملامسة بإحكام لأكتاف القالب، مما يقلل من ارتداد المعدن لأن المعدن يتوافق بشكل أوثق مع هندسة القالب. تتطلب هذه الطريقة وزنًا أعلى ودقة في مطابقة الأدوات، ولكنها توفر ثباتًا أكبر للزاوية، خاصةً في الفولاذ المقاوم للصدأ.

سك النقود, تُضغط الصفيحة، وهي أقدم طريقة، بعمق داخل القالب، مما يُغير التركيب الجزيئي للمعدن. يُقلل سكّ المعدن تقريبًا من ارتداد المعدن، ولكنه يتطلب وزنًا أكبر بكثير، غالبًا ما يتجاوز قدرة الآلات الحديثة. ونتيجةً لذلك، نادرًا ما يُستخدم سكّ المعدن إلا في تطبيقات متخصصة.

يُساعد فهم هذه الفروقات المبتدئين على فهم سبب تفضيل معظم المصانع لثني الهواء في الإنتاج العام. فهو يوفر أفضل توازن بين المرونة والكفاءة وتكلفة الأدوات. ويكتسب العاملون الذين يتقنون ثني الهواء الأساس اللازم لجميع مهام الثني التي سيواجهونها تقريبًا.

من أهم القرارات التي يتخذها المُشغّل اختيار فتحة القالب V-die المناسبة. القاعدة العامة هي أن تكون فتحة القالب أكبر من سمك المادة بستة إلى ثمانية أضعاف. على سبيل المثال، عادةً ما تُناسب صفيحة بسمك 1 مم قالبًا بسمك 6-8 مم. مع أن هذا التوجيه يُجدي نفعًا في معظم الحالات، إلا أن الانحناء في الواقع يتطلب دقة أكبر.

فتحة القالب الأكبر تُقلل الوزن وتُسهّل عملية الانحناء، لكنها تزيد من ارتداد الانحناء ونصف قطره. فتحة القالب الأصغر تُحسّن دقة الزاوية، لكنها تُخاطر بتشقق المادة أو إتلاف الأدوات في حال تطبيق قوة مفرطة. يجب على المبتدئين ملاحظة أن بعض المواد، مثل الألومنيوم أو الفولاذ المدرفل على البارد، أكثر حساسية لفتحات القالب الضيقة. يؤدي اختيار فتحة خاطئة إلى نتائج غير متسقة، حتى لو بدت زاوية الانحناء صحيحة للوهلة الأولى.

مع مرور الوقت، يتعلم المشغّلون فحص سلوك الصفيحة أثناء الثني التجريبي. إذا أظهرت المادة علامات تمدد غير متساوٍ أو اختلف زاوية الانحناء من اليسار إلى اليمين، فقد يلزم تعديل فتحة القالب. يساعد تطوير هذا الاهتمام بالتفاصيل المشغّلين على الانتقال من اتباع القواعد الأساسية إلى اتخاذ قرارات بناءً على ظروف الانحناء الفعلية.

تُصنع الصفائح المعدنية بالدرفلة، مما يُحدد اتجاه الانحناء. يزيد الانحناء الموازي للانحناء من خطر التشقق لأن الهيكل الداخلي يصطف مع خط الانحناء. أما الانحناء العمودي على الانحناء، فينتج عنه عادةً انحناءات أنظف بمقاومة أقل.

غالبًا ما يتجاهل المبتدئون اتجاه الحبيبات، مفترضين أن جميع الصفائح تتصرف بنفس الطريقة. عمليًا، يؤثر اتجاه الحبيبات على ارتداد النابض، ونصف قطر الانحناء، والقوة المطلوبة. عندما يتعلم المشغّلون تحديد اتجاه الحبيبات على الصفيحة، يصبحون أكثر قدرة على توقع المشاكل المحتملة. إذا فرض تصميم القطعة انحناءً موازيًا للحبيبات، يمكن للمشغل تعويض ذلك باختيار فتحة قالب أكبر أو تعديل نصف قطر الثقب.

يتجاهل مصممو القطع أحيانًا اتجاه الحبوب عند رسم الرسومات، تاركين للمشغل مسؤولية إجراء التعديلات العملية في الورشة. يساعد فهم هذه العلاقة المبتدئين على التواصل بفعالية أكبر مع المهندسين وتجنب الخردة غير الضرورية.

على الرغم من أن المبتدئين لا يحتاجون إلى إجراء حسابات انحناء معقدة، إلا أنه يجب عليهم فهم سبب اختلاف أبعاد النمط المسطح عن أبعاد القطعة النهائية. عند ثني المعدن، ينضغط السطح الداخلي بينما يتمدد السطح الخارجي، مما يُكوّن محورًا محايدًا بينهما. يُحدد موقع هذا المحور المحايد بدل الانحناء - وهي قيمة تُستخدم لحساب الحجم الصحيح للقطعة الخام. مراجع هندسية صناعية مثل مهندسو الحافة وأدلة التصنيع مثل المُصنِّع - أساسيات بدل الانحناء تقديم تفسيرات مفصلة لصيغ بدل الانحناء المستخدمة في تصميم الصفائح المعدنية.

يُعبّر عامل K عن مدى انحراف المحور المحايد أثناء الانحناء. يشير ارتفاع عامل K إلى مزيد من التمدد، مما يزيد من سماحية الانحناء. في حين أن مكابس الضغط CNC غالبًا ما تحسب هذه القيم تلقائيًا، إلا أن فهم هذا المفهوم يُفيد المُشغّلين. يُساعدهم هذا الوعي على إدراك متى يكون التباين في النمط المُسطّح ناتجًا عن سماحية انحناء غير دقيقة وليس عن خطأ في الآلة. معايير التصميم الدولية التي تُشير إليها منظمات مثل الجمعية الأمريكية للمهندسين الميكانيكيين كما أكد أيضًا على أهمية اختيار عامل K في التطوير الدقيق للصفائح المعدنية.

تعتمد فعالية مكبس الثني CNC على البرنامج المُستخدم. فبينما تُوفر الآلة القوة اللازمة لثني المعدن، تُحدد وحدة التحكم كيفية تنفيذ كل حركة. قد يبدو تعلم واجهة وحدة التحكم أمرًا مُرهقًا للمبتدئين، نظرًا لكثرة القوائم والأيقونات والمعايير التقنية في الشاشة. ولكن، بمجرد فهم المُشغلين لمنطق هذه الشاشات، سيُدركون أن كل وحدة تحكم تتبع بنية مُتشابهة، بغض النظر عمّا إذا كانت الآلة مُجهزة بوحدات تحكم من نوع Delem أو Cybelec أو ESA أو Amada أو Bystronic.

يشرح هذا القسم آلية عمل وحدة التحكم، وكيفية إنشاء برامج الثني، وكيف يمكن للمشغلين إتقان الوظائف الأساسية دون حفظ تفاصيل غير ضرورية. من خلال بناء فهم نظري، يمكن للمبتدئين التكيف بسرعة مع أي مكبس ثني في المصنع.

على الرغم من اختلاف تصميمات الواجهة بين العلامات التجارية، تشترك وحدات تحكم CNC في فلسفة تشغيل واحدة: فهي تُترجم نوايا المُشغّل إلى حركات دقيقة للمحاور. فبدلاً من تحريك الكبش يدويًا أو محاذاة الصفيحة بالعين، يُدخل المُشغّلون تعليمات تُحدد عمق الانحناء المطلوب للآلة، وموضع المقياس الخلفي، وتسلسل الانحناء.

تحقق وحدات التحكم ذلك من خلال ربط بيانات المواد ومعلومات الأدوات والمتطلبات الهندسية في برنامج واحد. يرتبط كل مُعامل بآخر، مما يُشكل مسارًا مُنظمًا يضمن فهم الآلة لكلٍّ من الانحناء الفردي والقطعة ككل. قد يفترض المبتدئون أحيانًا أن وحدة التحكم تُنتج القطعة النهائية تلقائيًا بمجرد إدخال زاوية الانحناء. إلا أن وحدة التحكم أشبه بمساعد مُتطور، إذ تُقدم التوجيه، ولكن يجب على المُشغل تقديم المعلومات الصحيحة.

يساعد فهم هذه العلاقة المستخدمين الجدد على تجنب خطأ شائع: الاعتماد كليًا على توصيات وحدة التحكم دون تقييم مدى منطقيتها. يستخدم أكثر المستخدمين نجاحًا وحدة التحكم لتأكيد استنتاجاتهم بدلًا من استبدالها.

الخطوة الأولى في معظم برامج الثني هي إدخال معلومات المادة الأساسية، مثل النوع والسمك، وأحيانًا قوة الشد. يُقلل العديد من المبتدئين من أهمية هذه الخطوة، إذ يفترضون أن جميع الصفائح ذات السمك نفسه تتصرف بشكل متشابه. عمليًا، يستخدم جهاز التحكم هذه البيانات لتقدير قوة الارتداد، ومتطلبات الوزن، وعمق الثني.

عندما يُدخل المُشغِّلون بيانات مواد غير صحيحة - على سبيل المثال، تصنيف الفولاذ المقاوم للصدأ على أنه فولاذ طيّع - فقد يُقلِّل جهاز التحكم من تقدير القوة المطلوبة ويُنتج انحناءات غير دقيقة. غالبًا ما يُؤدي هذا التباين إلى اعتقاد المبتدئين بوجود عطل في الآلة. يُساعدهم فهم كيفية تأثير إدخال المواد على الحسابات على إدراك سبب الحاجة أحيانًا إلى تعديل يدوي لثنية التجربة الأولى.

في وحدات التحكم المتقدمة، تتيح قواعد بيانات المواد للمصانع تخزين قيم مخصصة بناءً على سلوك الصفائح الفعلي. يتعلم المبتدئون في نهاية المطاف كيفية تحديث هذه القيم لتعكس الظروف الواقعية، مما يُحسّن الاتساق بمرور الوقت.

يُعد اختيار المثقب والقالب المناسبين داخل وحدة التحكم أمرًا أساسيًا لتحقيق انحناءات دقيقة. تحتوي مكتبة الأدوات على مقاطع هندسية مفصلة لكل أداة، بما في ذلك الارتفاع والزاوية ونصف القطر وفتحة القالب. عند اختيار المشغلين لأداة من هذه المكتبة، تضبط وحدة التحكم تلقائيًا نقطة مرجع الكبش وتحسب عمق الاختراق المناسب. شركات تصنيع الأدوات الرائدة مثل ويلا و أداة ويلسون نشر بيانات مفصلة فيما يتعلق بهندسة اللكمة والقوالب، لمساعدة المشغلين على فهم كيفية انعكاس مكتبات الأدوات الرقمية على أبعاد الأدوات في العالم الحقيقي.

قد يميل المبتدئون إلى تخطي هذه الخطوة أو اختيار الأداة الأقرب شكلًا بدلًا من النموذج الدقيق المستخدم. حتى الاختلاف الطفيف بين الأدوات الفعلية والافتراضية قد يؤدي إلى انحرافات في الزوايا أو تصادمات. بتعلم مطابقة الأدوات بعناية، يتجنب المبتدئون الأخطاء التي غالبًا ما يحذر منها المشغّلون ذوو الخبرة. إرشادات الانحناء الفنية من منظمات مثل أدوات ماتي الدقيقة التأكيد بشكل أكبر على أهمية الاقتران الصحيح بين اللكمة والقالب.

مع إلمام المُشغّلين بمكتبة الأدوات، يبدأون بملاحظة أنماط بين هندسة الأدوات ونتائج الانحناء. ويفهمون لماذا تُحسّن بعض القواطع أداء الزوايا الحادة، أو لماذا يُوفّر قالب V-die الأعرض تحمّلًا أكبر للمواد الأكثر سمكًا. يُسرّع هذا الحدس إنشاء البرنامج ويُقلّل عدد التعديلات الأولية اللازمة أثناء تجربة الانحناء.

يتكون برنامج الانحناء من عدة خطوات، كل منها يُقابل انحناءً في القطعة. تتيح وحدات التحكم للمشغلين إدخال زوايا الانحناء، وأطوال الشفة، ومواضع المقياس الخلفي، وحركات الكبس لكل خطوة. يُعد تسلسل هذه الانحناءات بالغ الأهمية، إذ يُحدد الترتيب كيفية التعامل مع القطعة، وما إذا كان المشغل قادرًا على إكمال كل انحناءة فعليًا دون أي تدخل.

غالبًا ما يفترض المبتدئون أن وحدة التحكم تعرف تلقائيًا أفضل تسلسل. مع أن بعض الأنظمة المتقدمة تتضمن تسلسلًا تلقائيًا، إلا أنه لا يزال يتعين على المشغل تقييم جدوى التنفيذ. على سبيل المثال، قد يؤدي ثني شفة صغيرة قبل شفة أكبر إلى استحالة إدخال القطعة في القالب للخطوة التالية. يساعد تعلم التفكير المسبق - تخيل كيفية دوران القطعة وتفاعلها مع المقياس الخلفي - المبتدئين على تصميم برامج تقلل من صعوبة التعامل معها.

عادةً ما تُصوّر وحدات التحكم القطعة في محاكاة ثنائية أو ثلاثية الأبعاد، مما يسمح للمشغلين بالتأكد من عمل التسلسل. هذه المحاكاة ليست مجرد رسوم متحركة، بل هي أداة عملية تساعد المبتدئين على فهم كيفية حركة القطعة. عندما يُوازن المشغلون البرنامج مع سير عمل الورشة الفعلي، يحققون تجربة إنتاج أكثر سلاسة.

إعدادات المقياس الخلفي ضرورية لتحديد أطوال الشفة. عند إنشاء برنامج، يُدخل المُشغِّلون الأبعاد المطلوبة، وتحسب وحدة التحكم موضع المقياس الخلفي. مع ذلك، تعتمد هذه الحسابات على دقة بيانات الأداة والمادة. إذا كان نصف قطر فتحة القالب أو التثقيب غير صحيح، فقد يُغيّر المقياس الخلفي موضع الصفيحة قليلاً، مما يُسبب أخطاءً في الأبعاد.

ينبغي للمبتدئين تعلم كيفية ملاحظة سلوك المقياس الخلفي أثناء اختبار الانحناءات. في حال انجراف المعدن أو انبعاجه، أو عدم دعم أصابع المقياس الخلفي للصفيحة بشكل متساوٍ، قد يحتاج المُشغّل إلى ضبط دقيق لمواضع المحورين R أو Z. غالبًا ما تُؤدي التعديلات الطفيفة أثناء الإعداد إلى تحسينات كبيرة في دقة القطع.

يساعد فهم حركة المقياس الخلفي المبتدئين أيضًا على تجنب الاصطدامات. عند التبديل بين الحواف الكبيرة والصغيرة أو العمل على أجزاء معقدة، قد ينكمش المقياس الخلفي أو يدور تلقائيًا. يجب على المشغلين الانتباه لهذه الحركات لمنع الصفيحة من الاصطدام بالأصابع أو الانحشار.

في قلب كل انحناءة، يكمن عمق اختراق الكبش، والذي يُحدد الزاوية النهائية. تتيح وحدات التحكم للمشغل تحديد مدى نزول الكبش، ومدة بقائه في القاع، وسرعة انكماشه. يُعدّ وقت البقاء مهمًا بشكل خاص للمواد عالية المرونة، مثل الفولاذ المقاوم للصدأ، لأن تثبيت الكبش للحظة إضافية يسمح للقوى الداخلية للمادة بالاستقرار.

غالبًا ما يُقيّم المبتدئون دقة الزاوية بناءً على انحناءة اختبار واحدة، إلا أن أداء المواد يختلف باختلاف العرض. يساعد تعلم ضبط عمق الكبس بزيادات صغيرة المُشغّلين على تحقيق نتائج متسقة للأجزاء الطويلة. عادةً ما تتضمن وحدات التحكم وظائف تصحيح الزاوية التي تُمكّن المُشغّلين من إدخال الزوايا المُقاسة، مما يُمكّن النظام من تحسين حساباته تلقائيًا.

هذه الميزة لا تُغني عن مهارة المُشغِّل، بل تُعززها. بدمج الملاحظة الدقيقة والتصحيح بمساعدة وحدة التحكم، يُحقق المبتدئون نتائج دقيقة بتعديلات أقل.

بمجرد اكتمال البرنامج واستيفاء الجزء الأول لمعايير الجودة، يجب على المشغلين حفظ البرنامج بشكل صحيح. تتيح وحدات التحكم الحديثة تنظيم البرامج حسب رقم القطعة، أو اسم العميل، أو دفعة الإنتاج. غالبًا ما يغفل المبتدئون هذه الخطوة الإدارية، لكن التوثيق السليم يمنع حدوث أي لبس أثناء عمليات الإنتاج اللاحقة.

ينصح المشغّلون ذوو الخبرة أيضًا بحفظ ملاحظات الإصدار عند تعديل البرامج. تُنشئ هذه العادة سجلًا لما نجح وسبب تغيير بعض المعلمات، مما يُساعد المشغّلين المستقبليين على إعادة إنتاج النتائج دون اللجوء إلى التجربة والخطأ.

تعلم كيفية تشغيل مكابس الضغط CNC يصبح الأمر أسهل بكثير بمجرد أن يفهم المبتدئون سير العمل الذي يتبعه كل مشغل خبير. على الرغم من اختلاف ميزات الآلات، تشترك جميع مكابس الثني CNC في تسلسل مشترك يوجه المشغل من تشغيل الآلة إلى إنتاج أول قطعة مقبولة. لا يضمن سير العمل هذا الدقة فحسب، بل يُنشئ أيضًا عادة التشغيل الآمن - وهي مهارة أساسية في البيئات التي تستخدم فيها الآلات الثقيلة والقوى العالية. منظمات صناعية مثل رابطة المصنّعين والمصنعين (FMA) والجهات التنظيمية للسلامة مثل إدارة السلامة والصحة المهنية التأكيد باستمرار على الالتزام بمعايير سير العمل كأساس للانحناء الآمن والمتسق.

لا يعرض سير العمل التالي إجراءاتٍ منفصلة؛ بل تعتمد كل خطوة على الخطوة السابقة. الهدف هو مساعدة المبتدئين على فهم سبب كل إجراء، حتى يتمكنوا من تطبيق هذه المبادئ على أي مكبس ثني، بغض النظر عن العلامة التجارية أو طراز وحدة التحكم. شركات تصنيع الآلات الكبرى مثل خدمات تدريب TRUMPF توفير برامج تدريبية منظمة للمشغلين تعكس مسار التعلم التدريجي هذا وتعزز أهمية المنهجية خطوة بخطوة.

تبدأ عملية التشغيل قبل وضع أي معدن على الطاولة. عند تشغيل الآلة، يجب على المشغل التأكد من إعادة ضبط أزرار إيقاف الطوارئ، وتجهيز النظام الهيدروليكي، وتعيين جميع مراجع المحاور. عند تهيئة الآلة، تُفعّل وحدة التحكم إجراءات المعايرة الداخلية للمحورين Y1 وY2 لضمان استواء الكبش. تُجري بعض الآلات هذه العملية تلقائيًا، بينما تتطلب أخرى من المشغل بدء المعايرة يدويًا.

غالبًا ما يُقلل المبتدئون من أهمية هذه المعايرة الأولية. حتى انحراف طفيف في توازي الكبش قد يُسبب عدم اتساق في الزوايا عبر القطعة. كما أن مشاهدة الكبش يتحرك ببطء أثناء المعايرة تُساعد المبتدئين على تصور كيفية موازنة الآلة للقوة على جانبي العارضة. بمجرد اكتمال المعايرة، يعود الكبش إلى موضعه الأصلي، مُشيرًا إلى أن الآلة جاهزة للبرمجة.

في هذه المرحلة، ينبغي على المشغلين الاستماع لأي أصوات غير طبيعية صادرة من المضخة الهيدروليكية أو ملاحظة أي تأخير في حركة الكباس. قد تشير الحركة البطيئة أو غير المنتظمة إلى وجود مشاكل في النظام الهيدروليكي، أو درجة حرارة الزيت، أو المستشعرات. الكشف المبكر عن هذه المشاكل يمنع تلف الأجزاء ويقلل من وقت التوقف.

قبل لمس وحدة التحكم، يجب على المشغلين دراسة رسم القطعة. يشمل ذلك فهم زاوية الانحناء، وأطوال الحواف، وتسلسل الانحناء، والتفاوتات. كما يوضح الرسم تفاصيل مهمة، مثل نصف القطر الداخلي، واتجاه الحبيبات، وأي أبعاد حرجة لا ينبغي تعديلها.

قد يندفع المبتدئون أحيانًا في إنشاء البرامج دون فهم كامل للرسم، مما يؤدي إلى صعوبات لاحقة في سير العمل. تتيح المراجعة الدقيقة للرسم للمشغل تخطيط كيفية تدوير الصفيحة أثناء كل ثنية، وما إذا كان المقياس الخلفي سيدعم القطعة بشكل كافٍ. إذا تضمن الرسم تفاوتات ضيقة، فيجب على المشغل إيلاء اهتمام خاص لاختيار الأدوات وقيم التاج.

إن التفكير في الجزء بشكل شمولي يضمن أن يعامل المشغل عملية الانحناء باعتبارها تحولاً خاضعاً للرقابة بدلاً من سلسلة من الإجراءات المنفصلة.

يُعد اختيار الأدوات من أهم العوامل المؤثرة في نجاح الثني الأول. يجب على المشغلين اختيار مثقاب وقوالب مناسبة لسمك المادة، والزاوية المطلوبة، والحد الأدنى لطول الشفة. بعد اختيار الأدوات، يجب عليهم فحص طرف المثقاب وكتاف القالب بحثًا عن أي تآكل أو تلف أو شوائب. حتى العيوب البسيطة قد تترك علامات على الصفيحة أو تُسبب زوايا غير متناسقة.

يجب تركيب الأدوات في الآلة بعناية. يجب أن تُثبّت أنظمة التثبيت - سواءً اليدوية أو الهيدروليكية أو السريعة - المثقاب بإحكام لضمان استقامته أثناء الثني. يُسبب عدم الاستقامة اختلافًا في الزاوية، وقد يُسبب تصادمات خطيرة. يجب على المبتدئين تعلم التأكد بصريًا من تثبيت المثقاب تمامًا في المشبك، وأن القالب متمركز على طاولة العمل.

يضمن الفحص النهائي تطابق ارتفاع الأداة مع ما تم تحديده في وحدة التحكم. هذا التوافق بين الأدوات المادية والأدوات المبرمجة يمنع أخطاء موضع الكبش ويضمن دقة عمق الاختراق.

بعد تثبيت الأدوات، يُحمّل المُشغّل البرنامج المُنشأ سابقًا أو يبدأ بإدخال خطوات الانحناء يدويًا. يشمل ذلك تأكيد نوع المادة، وسمكها، وزوايا الانحناء، وأطوال الشفة، وتسلسل الانحناء. يُجنّب فحص هذه المعلمات بعناية الأخطاء التي قد تظهر أثناء تجربة الانحناء الأولى.

ينبغي على المبتدئين مراجعة توصيات وحدة التحكم المتعلقة بفتح القالب، والوزن، وعمق الاختراق. يُعزز فهم هذه القيم المعرفة النظرية السابقة، ويساعدهم على ربط حسابات وحدة التحكم بسلوك الانحناء في العالم الواقعي. قبل المتابعة، يجب على المشغلين مراجعة شاشات الأمان وفحوصات تداخل المحاور التي تعرضها وحدة التحكم. تضمن هذه الفحوصات خلوصًا كافيًا للمقياس الخلفي والأدوات.

ينبغي استخدام ميزة المحاكاة، إن وجدت، لتصور كيفية حركة القطعة أثناء كل انحناءة. هذه الخطوة تمنع مشاكل المناولة، وتسمح للمشغلين بتوقع أي تصادمات أو دورانات غير طبيعية محتملة.

بمجرد تجهيز البرنامج، يُعيد المُشغِّلون المقياس الخلفي إلى موضعه الأصلي. تُحدِّد طريقة ارتطام الصفيحة بالمقياس الخلفي دقة الحافة، لذا يجب على المبتدئين تعلُّم مراقبة نقطة التلامس بدقة. إذا لم تكن الصفيحة مُستوية، فقد يحتاج المُشغِّل إلى ضبط المحور Z لتباعد الأصابع أو المحور R لارتفاع الأصابع.

غالبًا ما تتطلب الألواح الأطول دعمًا إضافيًا. يجب على المبتدئين إدراك متى تكون القطعة ثقيلة جدًا على مقياس الارتفاع وحده، واستخدام أذرع دعم أو أجهزة مساعدة لتجنب الانحراف. قد يؤدي عدم دعم القطعة بشكل صحيح إلى أخطاء في الأبعاد، أو عدم محاذاة الانحناء، أو حتى الإصابة. يساعد فهم آلية عمل مقياس الارتفاع كجزء من نظام دعم أكبر المشغلين على التعامل مع القطع العريضة أو غير المنتظمة بثقة.

أول انحناء تجريبي هو اللحظة التي تلتقي فيها النظرية بالواقع. مع وضع الصفيحة على المقياس الخلفي، يضغط المشغلون على دواسة القدم، مما يدفع الكبش إلى النزول. على المبتدئين مراقبة حركة الكبش عن كثب، وملاحظة الانتقال من الاقتراب السريع إلى سرعة الانحناء المتحكم بها. موردو أدوات القياس عالية الدقة مثل ميتوتويو تقديم إرشادات مفصلة حول كيفية تأثير الحركة المتحكم بها على دقة الزاوية وموثوقية القياس.

بعد انكماش الكبش، يجب إزالة الصفيحة بعناية ووضعها على سطح مستوٍ لقياس الزاوية. يستخدم المُشغّل منقلة زاوية أو مقياسًا رقميًا لتحديد ما إذا كانت النتيجة مطابقة للرسم. إذا كانت الزاوية مفتوحة أو مغلقة قليلًا، فإن التعديلات الطفيفة على عمق الاختراق تُعوّض عن الارتداد. هذه هي المرحلة التي يبدأ فيها المبتدئون بفهم التأثير العملي لسلوك المادة. للتحقق من الزاوية، يُنصح مُصنّعو المعدات مثل كينس تقديم أمثلة لأجهزة القياس الرقمية المستخدمة عادة في تصنيع المعادن.

إن ملاحظة سلوك الصفيحة أثناء هذا الانحناء الأول تُعلّم المُشغّلين أكثر من أي تفسير نظري. فهي تُبيّن كيف تؤثر الصلابة واتجاه الحبيبات ونصف قطر الأداة على الزاوية النهائية. تُصبح هذه الملاحظات الواقعية أساسًا لتطوير حدس الانحناء. مقالات عن ميكانيكا الانحناء من المُصنِّع اشرح بمزيد من التفصيل كيف يؤثر اتجاه الحبوب والاستعادة المرنة على نتائج الانحناء التجريبي.

بعد التحقق من الزاوية، يجب على المشغّلين قياس طول الحافة للتأكد من صحة موضع المقياس الخلفي. في حال انحراف بُعد الحافة عن الرسم، قد يلزم إجراء تعديلات طفيفة على المحور السيني. غالبًا ما يكتشف المبتدئون أن أي خطأ بسيط في محاذاة الصفيحة مع المقياس الخلفي قد يُسبب أخطاءً ملحوظة. مع الخبرة، يتعلمون إعادة وضع الصفيحة بشكل أكثر اتساقًا، مما يُحسّن الدقة أثناء الإنتاج.

قد يلزم أيضًا إجراء تعديلات على التاج إذا اختلفت الزوايا من اليسار إلى اليمين. يجب تعليم المبتدئين عدم الاعتماد فقط على توصيات وحدة التحكم، بل فهم سلوك القطعة وضبط التاج وفقًا لذلك. إن فهم التاج يحول المُشغّل من مُتابع سلبي للبرنامج إلى مُتحكم فعال في دقة الانحناء.

بمجرد استيفاء الانحناء التجريبي للمواصفات، يبدأ المشغل الإنتاج الكامل. أثناء الانحناء المتكرر، يجب على المبتدئين مراقبة التغيرات التدريجية في الزاوية أو طول الحافة الناتجة عن عدم تناسق المواد، أو تآكل الأدوات، أو تغيرات درجة حرارة النظام الهيدروليكي. لا يفترض المشغلون ذوو الخبرة أن العملية المستقرة ستبقى مستقرة إلى الأبد؛ فهم يفحصون الأجزاء على فترات منتظمة لاكتشاف الانحرافات الطفيفة قبل أن تتراكم.

يجب على المبتدئين أيضًا الانتباه جيدًا لإيقاع الآلة - فقد تشير التغيرات في الصوت، أو سرعة الكبش، أو سلوك المقياس الخلفي إلى وجود مشاكل في الخلفية. يساعد تعلم استشعار هذه الإشارات الدقيقة المشغلين على الاستجابة بسرعة، ويحافظ على سير الإنتاج بسلاسة.

بعد انتهاء الإنتاج، يجب على المشغلين تنظيف منطقة العمل، وإزالة الخردة المعدنية، ومسح الأدوات لمنع التآكل. يضمن تخزين الأدوات بشكل صحيح الحفاظ على شكلها الهندسي. وأخيرًا، يجب إيقاف تشغيل الآلة وفقًا للإجراءات الموصى بها من قبل الشركة المصنعة، مما يسمح بتخفيف ضغط النظام الهيدروليكي تدريجيًا.

إن اتباع عادات جيدة في نهاية المناوبة يحافظ على دقة الآلات ويطيل عمرها الافتراضي. المبتدئون الذين يتعلمون هذه العادات مبكرًا يصبحون مشغلين موثوقين يفخرون بالعناية بآلاتهم.

إن إنتاج ثني جيد على مكبس ثني CNC لا يمثل سوى نصف مسؤولية المشغل؛ أما النصف الآخر فهو التحقق من استيفاء القطعة للمتطلبات الأبعادية والهندسية. حتى عندما يبدو البرنامج صحيحًا، فإن الاختلافات الطفيفة في خصائص المادة، أو تآكل الأدوات، أو تلامس المقياس الخلفي، قد تُسبب انحرافات لا يمكن اكتشافها إلا من خلال الفحص الدقيق. فحص الجودة ليس نشاطًا منفصلاً، بل هو جزء من عملية الثني نفسها، ويوجه المشغلين نحو إنتاج متسق وموثوق. شركات تصنيع أجهزة القياس الدقيقة مثل ميتوتويو وخبراء القياس الصناعي مثل قياسات زايس توفير مراجع شاملة حول دقة الأبعاد ومنهجية التفتيش في تصنيع المعادن.

غالبًا ما يركز المشغّلون الجدد فقط على زاوية الانحناء. مع أن دقة الزاوية بالغة الأهمية، إلا أن الفحص الشامل يُقيّم أيضًا أبعاد الشفة، واستقامتها، وسطحيتها، وتناسق نصف قطرها، ووجود عيوب سطحية. يكشف كل مؤشر من هذه المؤشرات عن معلومات مهمة حول كيفية سير عملية الانحناء. يتيح تعلّم تفسير هذه العلامات للمبتدئين تصحيح المشكلات من مصدرها بدلًا من التعويض العشوائي. أدلة الصناعة مثل المُصنِّع تقديم أمثلة عملية لأنماط العيوب الشائعة وكيفية ارتباطها بالمواد أو الأدوات أو استقرار المقياس الخلفي.

يبدأ قياس الزاوية فورًا بعد أول انحناء تجريبي. عادةً ما يضع الفنيون القطعة على سطح ثابت ويتحققون من الزاوية باستخدام منقلة أو مقياس زاوية رقمي. يُنصح المبتدئين بأخذ القياسات في مواقع متعددة على طول الانحناء - يسارًا، ووسطًا، ويمينًا - لأن قياسًا واحدًا لا يكشف عن ثبات الزاوية. غالبًا ما يُشير أي اختلاف في الطول إلى وجود انحناء غير صحيح أو عدم تناسق في المادة.

يكشف فحص الزاوية أكثر من مجرد صحة القيمة المبرمجة. كما أنه يساعد المبتدئين على ملاحظة كيفية استجابة المادة للضغط والارتداد. على سبيل المثال، تشير الزاوية التي تعود باستمرار إلى وضع مفتوح قليلاً إلى أن عمق اختراق الكبش غير كافٍ. في المقابل، قد تشير الزاوية الضيقة جدًا إلى تعويض زائد أو نصف قطر ثقب غير مطابق.

مع الخبرة، يتعلم المشغّلون تقييم الزوايا ليس فقط عدديًا، بل بصريًا أيضًا. قد يشير أي انحناء طفيف على طول خط الانحناء أو التواء غير متوقع إلى عدم تثبيت الصفيحة تمامًا على مقياس الانحناء الخلفي، أو إلى وجود إجهادات داخلية في المادة نفسها. يُشكّل هذا الحدس البصري، إلى جانب القياس الدقيق، أساسًا للفحص الدقيق.

بينما تُحدد الزوايا الشكل، تُحدد أطوال الحواف وظيفة القطعة. حتى مع صحة الزاوية، فإن قصر الحافة أو طولها يُؤدي إلى عدم صلاحيتها للاستخدام. يتعلم المبتدئون بسرعة أن أبعاد الحواف حساسة لأخطاء وضعية مقياس العمق، أو انحراف المادة، أو عدم اتساق وضع اليد أثناء التحميل.

للتحقق من أطوال الحواف، يقيس العاملون من حافة الصفيحة إلى خط الانحناء باستخدام الفرجار أو شريط القياس. وكما هو الحال في قياس الزاوية، فإن فحص نقاط متعددة على طول الحافة يساعد على تحديد ما إذا كانت الصفيحة قد لامست المقياس الخلفي بشكل صحيح. إذا كان أحد الجانبين قصيرًا باستمرار بينما ظل الجانب الآخر دقيقًا، فقد يحتاج العامل إلى ضبط موضع أصابع المقياس الخلفي على المحور Z.

تكشف دقة الأبعاد أيضًا عن معلومات حول حسابات وحدة التحكم. في حال وجود انحرافات ثابتة عبر انحناءات متعددة، قد يحتاج المُشغّل إلى تحديث قاعدة بيانات المواد أو تعديل عوامل الانحناء. يتيح فهم كيفية ارتباط هذه الانحرافات بسلوك المواد للمبتدئين تحسين البرامج وتقليل التصحيحات المستقبلية.

حتى مع دقة الزاوية والأبعاد، قد لا يكون الانحناء مستقيمًا. قد تنشأ مشاكل الاستقامة نتيجةً لتوزيع الضغط غير المتساوي، أو تلف الأدوات، أو عدم دقة قيم التاج. يحدد العاملون هذه المشكلة من خلال تحديد الاتجاه على طول خط الانحناء أو باستخدام مسطرة.

يشير الانحناء الأشد في المنتصف منه في الأطراف إلى عدم كفاية التاج. أما الانحناء العكسي، حيث تكون الأطراف أضيق من المنتصف، فقد يشير إلى تاج زائد. غالبًا ما يظهر تآكل الأداة من خلال أسطح الانحناء غير المنتظمة أو التموجات الطفيفة على طول خط الانحناء. يتيح التعرف على هذه الأنماط للمشغلين تصحيح العملية مبكرًا والحفاظ على جودة ثابتة.

قد تظهر مشاكل الاستواء أيضًا عند ثني المواد السميكة أو الطويلة. إذا انحنت الصفيحة أو ارتفعت بعد الثني، فيجب على المُشغّل تقييم مدى صحة دعم القطعة. قد تتدلى المواد الثقيلة أثناء التحميل، مما يُغيّر زاوية الانحناء ويُنتج شكلًا مُقوّسًا. يُعلّم هذا الموقف المبتدئين أهمية أنظمة دعم القطع والتعامل المُنسّق.

تُوفر عيوب السطح أدلةً قيّمة حول ما حدث أثناء الثني. تشير الخدوش على الصفيحة إلى أن المثقب أو القالب بحاجة إلى تنظيف، أو إلى تآكل في سطح الأدوات. تكشف الانبعاجات الصغيرة على طول خط الثني ما إذا كان نصف قطر القالب حادًا جدًا، أو ما إذا كانت المادة أكثر ليونة من المتوقع. بالنسبة للمواد الحساسة، مثل الفولاذ المقاوم للصدأ، قد يلزم استخدام أغشية حماية السطح لتجنب التلف الجمالي.

يجب على المبتدئين إدراك أن عيوب السطح، حتى لو لم تؤثر على الخصائص الهيكلية، قد تدفع العملاء إلى رفض القطع. هذا الفهم يشجع المشغلين على الاهتمام ليس فقط بالأبعاد، بل أيضًا بالمظهر. يساعدهم تمييز أنماط عيوب السطح على صيانة الأدوات بشكل صحيح واختيار ضغوط الانحناء المناسبة.

كل مُشغّل، بغض النظر عن مستوى مهارته، يُواجه أخطاءً في الانحناء في مرحلة ما. ما يُميّز المحترفين عن المبتدئين هو قدرتهم على تتبع هذه الأخطاء إلى أسبابها الجذرية. إن فهم أسباب حدوث الأخطاء يُمكّن المُشغّلين من حل المشكلات منطقيًا بدلًا من التخمين.

أحد الأخطاء الشائعة هو الانحناء الزائد أو الانحناء الناقص. عادةً ما ينشأ هذا عن عمق اختراق غير صحيح، أو بيانات مواد غير دقيقة، أو ارتداد غير محسوب. من خلال ضبط عمق الكبس تدريجيًا وفحص القطع القليلة الأولى بعناية، يُطوّر المشغّلون عملية تصحيح موثوقة.

هناك مشكلة أخرى متكررة وهي اختلاف الزاوية بين اليسار واليمين, غالبًا ما يكون سبب ذلك هو التاج غير الصحيح أو تفاوت سُمك المادة. يتعلم المبتدئون بسرعة أن حتى الألواح عالية الجودة تختلف اختلافًا طفيفًا، ويساعد التاج في تعويض هذه الاختلافات. عندما تبقى اختلافات الزاوية رغم تعديلات التاج، قد يفحص المشغلون الأدوات أو يتحققون من عدم محاذاة طاولة العمل.

وتتعلق القضية الثالثة بما يلي: عدم اتساق طول الشفة, ، مما يشير عادةً إلى وجود مشاكل في تلامس المقياس الخلفي. إذا لم تستقر الورقة بشكل مستقيم على كلا إصبعي المقياس الخلفي، فقد تنحرف أثناء الثني. يتعلم المشغلون ضبط مواضع المحور Z أو تعديل اتجاه القطعة لمنع هذا الانحراف.

أخيراً،, التواء أو انحناء الجزء غالبًا ما ينتج الالتواء عن عدم تساوي الدعم أثناء الثني. تتطلب الأجزاء الطويلة عناية إضافية لأن الجاذبية تؤثر على كيفية دخول الصفيحة إلى القالب. كما تساهم عوامل أخرى، مثل اتجاه الحبوب ومتانة المادة، في الالتواء. يساعد إدراك هذه التأثيرات المشغلين على توقع المشاكل وإعداد استراتيجيات الدعم المناسبة.

لا يقتصر استكشاف الأخطاء وإصلاحها على حفظ قيم التصحيح، بل على فهم كيفية تفاعل الآلة والمادة والأدوات. ينبغي على المبتدئين التعامل مع كل مشكلة انحناء كحلٍّ تشخيصي، وجمع الأدلة من القطعة وتتبعها إلى الأسباب المحتملة. يمنع النهج المنظم التعديلات غير الضرورية ويساعد المشغلين على الحفاظ على الاتساق. موارد الصناعة مثل المُصنِّع - تشخيص مشكلة مكابح الضغط التأكيد على استكشاف الأخطاء وإصلاحها بشكل منظم باعتباره الطريقة الأكثر فعالية للحفاظ على جودة الانحناء.

يُنشئ المُشغِّلون ذوو الخبرة برامجًا تُرشدهم خلال استكشاف الأخطاء وإصلاحها. فهم يقيسون الزوايا من نقاط متعددة، ويتحققون من محاذاة المقياس الخلفي، ويُعيدون فحص قيم التاج، ويراقبون حالة الأدوات. ولا يفترضون أبدًا أن الأخطاء ناتجة عن سبب واحد؛ بل يُحلِّلون الوضع كمجموعة من العوامل. تُناقش في مجتمعات الآلات المهنية مثل ميكانيكي عملي تسلط الضوء بشكل متكرر على كيفية أن التحليل متعدد العوامل يؤدي إلى تحديد المشكلة بشكل أكثر دقة في بيئات التصنيع في العالم الحقيقي.

المبتدئون الذين يتبنون هذه العقلية مبكرًا يصبحون أكثر ثقةً وقدرةً. بدلًا من الشعور بالإرهاق من الأخطاء، يتعاملون مع كل تحدٍّ كفرصةٍ لتعميق فهمهم لعملية الانحناء. منظمات تعليم التصنيع مثل جمعية مهندسي التصنيع (SME) تشجيع هذه العقلية باعتبارها كفاءة أساسية لتطوير الخبرة طويلة الأمد في تشكيل المعادن.

حتى مع وجود برنامج صحيح، وأدوات مناسبة، وآلة مُعايرة جيدًا، سيواجه المبتدئون حتمًا مشاكل في الانحناء أثناء الإنتاج. استكشاف الأخطاء وإصلاحها ليس دليلًا على الفشل، بل هو جزء طبيعي من تشغيل مكبس الثني CNC. ما يميز المشغلين المهرة عن غيرهم هو القدرة على تشخيص المشكلات بناءً على الأدلة بدلًا من الافتراضات. يُرشد هذا القسم المبتدئين إلى نهج منطقي لاستكشاف الأخطاء وإصلاحها، مما يُساعدهم على اكتساب الثقة اللازمة لحل المشكلات باستمرار وفعالية.

ينبغي التعامل مع استكشاف الأخطاء وإصلاحها كمحادثة منظمة بين المُشغِّل والقطعة نفسها. كل انحراف في الزاوية أو البعد أو الاستقامة يكشف ما حدث أثناء عملية الثني. بقراءة هذه العلامات بشكل صحيح، يمكن للمُشغِّلين تتبع المشكلة إلى مصدرها وتطبيق الحل الصحيح دون أي تجربة وخطأ غير ضروريين.

من الصعوبات الشائعة التي يواجهها المبتدئون الحصول على زاوية الانحناء الصحيحة رغم إدخال القيم الصحيحة في وحدة التحكم. قد يبدو أن الآلة تتبع البرنامج فقط، إلا أن دقة الانحناء تعتمد على أكثر من مجرد تعليمات رقمية.

إذا كانت الزاوية مفتوحة بشكل متكرر، فالسبب الأرجح هو ارتدادها. تتطلب بعض المواد، مثل الفولاذ المقاوم للصدأ، اختراقًا أعمق للتعويض. ينبغي على المبتدئين تعديل عمق الكبش بزيادات صغيرة - عادةً من 0.05 إلى 0.10 مم - حتى تتطابق الزاوية مع الرسم.

إذا كانت الزاوية ضيقة جدًا، فقد يكون المُشغل قد بالغ في التعويض أثناء ضبط سابق. في هذه الحالة، يُساعد تقليل عمق الاختراق تدريجيًا على إعادة الزاوية إلى حدود التسامح. ومن الأسباب المحتملة الأخرى اختيار أداة غير صحيحة. فالثقب ذو نصف القطر الأكثر حدة أو القالب ذو الفتحة الأصغر يُؤديان بطبيعتهما إلى زوايا أضيق. يساعد فهم هذه العلاقات المُشغلين على الضبط بذكاء.

أحيانًا، قد تظهر زوايا غير صحيحة بسبب عدم تطابق ارتفاع المثقب والقالب مع الأدوات المُختارة في وحدة التحكم. حتى اختلاف بسيط في التطابق قد يؤثر على حسابات الاختراق. ينبغي على المبتدئين التأكد من تطابق الأدوات المادية تمامًا مع تلك المُختارة في وحدة التحكم.

يُعدّ عدم تناسق الزوايا بين اليسار واليمين من أكثر المشكلات إزعاجًا للمبتدئين. قد يكون قياس القطعة صحيحًا في المنتصف، لكن تظهر اختلافات عند الحواف، أو العكس. نادرًا ما تنشأ هذه المشكلة من سبب واحد؛ بل تعكس كيفية تفاعل الآلة والأدوات والمادة.

العامل الأكثر شيوعًا هو التاج. إذا كانت قيمة التاج منخفضة جدًا، يصبح مركز الانحناء أكثر إحكامًا من الأطراف. أما إذا كانت مرتفعة جدًا، فينفتح المركز بينما تبقى الحواف مشدودة. يتيح ضبط التاج بناءً على النمط المُلاحظ للمشغل استعادة الاتساق.

يُسهم تفاوت سُمك المادة أيضًا في اختلاف الزاوية. فعندما يختلف سُمك الصفائح عبر عرضها، يستجيب المعدن للضغط بشكل مختلف. وهذا شائعٌ بشكل خاص في المواد المدرفلة على الساخن. وبينما لا يستطيع المبتدئون تغيير المادة، يُمكنهم توقع هذا السلوك والتعويض عنه وفقًا لذلك.

قد يكون تآكل الأدوات مسؤولاً أيضاً. تآكل أكتاف القالب أو تلف طفيف في طرف الثقب يُسببان توزيعاً غير متساوٍ للضغط. يساعد فحص الأدوات بحثاً عن أي تلف طفيف في تحديد ما إذا كان من الضروري إعادة الطحن أو استبداله.

أخيرًا، على المبتدئين التأكد من معايرة الكبش وتوازيه. حتى أصغر اختلالات المحاذاة تؤثر على اتساق الزاوية. فحص المعايرة الدوري يحل العديد من هذه المشاكل دون الحاجة إلى تعديلات إضافية.

غالبًا ما تظهر أخطاء أبعاد طول الحافة حتى مع دقة زاوية الانحناء. قد يجد المبتدئون أن إحدى الحواف تكون أقصر أو أطول من اللازم باستمرار، أو قد يلاحظون اختلافات في أجزاء متعددة في الدفعة نفسها.

تنشأ معظم أخطاء الشفة من عدم تلامس المقياس الخلفي بشكل صحيح. إذا لم تستقر الصفيحة بشكل مستقيم على كلا إصبعي المقياس الخلفي، يصبح البعد غير متوقع. يجب على المبتدئين تعلم ملاحظة تلامس الصفيحة بصريًا وباللمس. إذا كان التلامس غير متسق، فإن تعديل تباعد المحور Z أو ارتفاع المحور R يمكن أن يحسن الثبات.

يمكن أن يؤدي انجراف المادة أيضًا إلى عدم تناسق الأبعاد. تميل الألواح الطويلة أو الثقيلة إلى الدوران قليلًا قبل الانحناء إذا لم تكن مدعومة بشكل صحيح. تساعد إضافة أذرع دعم أو تغيير موضع يدي المُشغّل على التحكم في حركة الألواح.

أحيانًا، قد لا تتوافق مواضع مقياس الانحناء المحسوبة بواسطة وحدة التحكم مع نتائج الانحناء الفعلية بسبب بيانات المواد أو الأدوات القديمة. يُساعد تحديث مكتبة الأدوات أو تعديل قيم بدل الانحناء على تحسين هذه الحسابات.

إن فهم هذه التأثيرات يسمح للمبتدئين بتصحيح أخطاء الحافة بشكل منهجي بدلاً من التخمين.

يُعدّ الالتواء والانحناء من المشاكل الشائعة في ثني مكابس الضغط، خاصةً عند العمل على قطع طويلة أو مواد رقيقة أو تصاميم تتطلب ثنيات متعددة. قد يلاحظ المبتدئون أن القطعة غير مستوية أو أن إحدى الحواف تبدو ملتوية بالنسبة للأخرى.

أحد الأسباب هو عدم وجود دعم مناسب أثناء الثني. فالصفائح الطويلة، وخاصةً المصنوعة من مواد رقيقة، تتصرف بشكل غير متوقع إذا سُمح لها بالترهل تحت وطأة وزنها. يجب على المشغلين التأكد من دعم القطعة بالتساوي من طرف إلى طرف. في بعض الحالات، يلزم استخدام جهاز دعم مساعد أو إضافي.

سبب آخر هو الإجهاد التراكمي. عندما يتطلب أحد الأجزاء انحناءات متعددة، قد يُسبب هذا التسلسل إجهادات داخلية تُسبب الالتواء. قد يُساعد تغيير ترتيب الانحناءات على تخفيف الإجهاد والحصول على شكل نهائي أكثر ثباتًا.

تلعب محاذاة الأدوات دورًا أيضًا. إذا كانت محاذاة المثقب أو القالب غير صحيحة، ولو بنسبة ضئيلة، فقد تنحني الورقة بشكل غير متساوٍ، مما يسبب الالتواء. ينبغي على المبتدئين اكتساب عادة التحقق من محاذاة الأدوات قبل بدء الإنتاج.

وأخيرًا، يؤثر اتجاه الحبوب على كيفية انحناء الصفيحة. فالانحناء الموازي للحبوب يزيد من احتمالية الالتواء أو التشقق. ورغم صعوبة تغيير اتجاه الحبوب دائمًا، فإن فهم تأثيره يساعد المشغلين على توقع المشاكل.

قد لا تؤثر عيوب السطح على الأداء الهيكلي، ولكنها غالبًا ما تؤدي إلى رفض العملاء للقطع. عادةً ما تشير الخدوش والآثار إلى أن الأدوات بحاجة إلى تنظيف أو صيانة. يلتصق الغبار أو نشارة المعدن أو بقايا الزيت الموجودة على الأدوات بسهولة على الصفيحة.

إذا كانت الأدوات نظيفة واستمرت العيوب، فيجب على المُشغّل فحص طرف الثقب وأكتاف القالب بحثًا عن أي تآكل. تشير الحواف المستديرة أو الخدوش الصغيرة في سطح الأداة إلى انتهاء عمرها الافتراضي. يُعيد جلخ الأداة أو استبدالها جودة سطحها.

قد تتطلب المواد الحساسة حماية إضافية. يُقلل وضع طبقة واقية على الصفيحة أو استخدام أدوات ناعمة الملمس من الضرر الجمالي. يُعلّم فهم العلاقة بين حالة الأداة ومظهر السطح المبتدئين كيفية الحفاظ على جودة التشطيبات.

قد يواجه المبتدئون أحيانًا حركة غير متوقعة في مقياس القياس الخلفي أو وضعًا غير متناسق. عادةً ما يكون هذا مؤشرًا على حاجة محاور مقياس القياس الخلفي إلى معايرة أو أن البرنامج يحتوي على أوامر متضاربة.

إذا لم يكن المقياس الخلفي في موضعه المطلوب، فيجب على المشغلين التأكد من صحة مرجعية المحورين X وR. غالبًا ما تُحل هذه المشكلات بإعادة معايرة المقياس الخلفي أو التحقق من وجود أي عائق ميكانيكي.

أحيانًا، يتفاعل مقياس الخلفية فجأةً لأن البرنامج يطلب موضعًا يتعارض مع هندسة القطعة أو الأداة. يساعد تشغيل البرنامج في وضع المحاكاة على تحديد هذه التعارضات قبل حدوثها.

يكتسب المبتدئون الذين يتعلمون تفسير تحذيرات مقياس الخلفية فهمًا أكثر بديهية لكيفية تفاعل المحاور المختلفة.

استكشاف الأخطاء وإصلاحها ليس مجرد مجموعة من التقنيات، بل هو عقلية. بدلاً من الانفعال عند مواجهة الأخطاء أو إجراء تعديلات متسرعة، ينبغي على المشغلين تحليل الوضع منطقياً. كل جزء معيب هو مصدر معلومات، وكل قياس هو دليل.

يتعامل المشغلون ذوو الخبرة مع استكشاف الأخطاء وإصلاحها بفضول هادئ. ويطرحون أسئلة مثل:

يبني المبتدئون الذين يتبنون هذا النهج فهمًا عميقًا بدلًا من الحلول المؤقتة. ومع مرور الوقت، يكتسبون القدرة على التنبؤ بالمشكلات قبل حدوثها، وتحقيق نتائج متسقة حتى مع المواد الصعبة.

يجمع تشغيل مكبس الثني CNC بين المعرفة التقنية والوعي العملي، ويتجلى ذلك في السلامة بشكل خاص. تُمارس مكبس الثني قوة هائلة - غالبًا عشرات أو مئات الأطنان - وحتى خطأ بسيط قد يُسبب إصابات بالغة أو تلفًا في المعدات. بالنسبة للمبتدئين، السلامة ليست مجرد قواعد تُحفظ، بل هي طريقة تفكير. فهي تتطلب وعيًا بسلوك الآلة، وتحضيرًا مدروسًا، وفهمًا لكيفية التعامل مع المعدات المتحركة. هيئات السلامة العالمية مثل إدارة السلامة والصحة المهنية والمعايير التنظيمية الدولية مثل توجيه الاتحاد الأوروبي للآلات 2006/42/EC تسليط الضوء على أهمية وعي المشغل في منع حوادث مكابح الضغط.

يقدم هذا القسم منهجية شاملة للسلامة وعادات عملية ينبغي على كل عامل جديد اتباعها. تتجاوز هذه المبادئ معدات الحماية وملصقات التحذير؛ فهي تُحدد كيفية عمل المهنيين في مصانع الصفائح المعدنية الحديثة حول العالم. إرشادات السلامة على مستوى الصناعة، مثل معايير سلامة مكابح الضغط ANSI B11.3 تعزيز كيفية تشكيل عادات السلامة المنضبطة الأساس لعملية مكابس الضغط اليومية.

يبدأ تشغيل مكبس الثني بالوعي - الوعي بالآلة والبيئة المحيطة بها وتصرفات الفرد. غالبًا ما يركز المبتدئون بشدة على شاشة التحكم أو قطعة العمل، ويغفلون عن محيطهم. يُعلّم المشغّلون ذوو الخبرة العمال الجدد تخصيص لحظة قبل كل ثنية لمراقبة تكوين الآلة، وموضع الأدوات، ووضعية أيديهم.

إن فهم آلية حركة الآلة يعزز هذا الوعي. ينزل الكبش بسرعة مُتحكم بها، ولكن بمجرد بدء الانحناء، تكون القوة المُطبقة هائلة. يجب على المُشغلين تطوير غريزة إبقاء أيديهم بعيدة عن منطقة التشكيل دائمًا. حتى عند دعم لوح كبير يدويًا، يجب على المُشغل استخدام راحتي اليدين أو أطراف الأصابع على المناطق الآمنة من المادة - وليس بالقرب من نقاط الضغط.

يشمل الحفاظ على الوعي أيضًا مراقبة الضوضاء والاهتزازات وحركة الكبش. غالبًا ما تكشف التغييرات الطفيفة في الصوت أو الحركة عن مشاكل مثل عدم محاذاة الأدوات، أو الأعطال الهيدروليكية، أو انزلاق المواد. ويمنع التعرّف على هذه الإشارات مبكرًا الحوادث وتلف الأجزاء.

الأدوات ثقيلة الوزن، وعادةً ما تكون مصنوعة من الفولاذ المقسّى، مما يجعلها خطيرة في حال سوء التعامل معها. ينبغي على المبتدئين عدم التسرع عند تركيب أو إزالة المثاقب والقوالب. تقنيات الرفع الصحيحة، سواءً يدويًا أو باستخدام أجهزة رفع، تمنع الإصابات وتحمي الأدوات. سقوط المثاقب لا يُعرّض الأداة للخطر فحسب، بل يُعرّض أيضًا العاملين القريبين للخطر.

بعد التركيب، يجب محاذاة الأدوات بشكل صحيح. تُسبب الأدوات غير المحاذية عدم اتساق الزوايا، والأهم من ذلك، أنها تزيد من خطر الاصطدام أثناء الثني. قبل تثبيت المشابك، يجب على المُشغّلين التأكد بصريًا من أن المثقاب مُثبّت تمامًا ومتمركز. حتى أنظمة المشابك الهيدروليكية أو السريعة تتطلب تأكيدًا؛ فالاعتماد فقط على المشابك التلقائية دون فحص بصري هو خطأ شائع للمبتدئين.

عند تغيير الأدوات بين أعمال الثني، يجب على المشغلين تنظيف سطح القالب وطرف الثقب لإزالة البقايا أو برادة المعدن. قد تترك هذه الملوثات علامات على الصفيحة أو تمنع تثبيت المادة بشكل صحيح في القالب. تنظيف الأدوات ليس مجرد عناية يومية، بل هو جزء من إنتاج ثنيات آمنة ودقيقة.

تستخدم مكابس الثني الحديثة أنظمة أمان متطورة، مثل الستائر الضوئية، وأجهزة الحماية بالليزر، وأجهزة استشعار مراقبة المنطقة. تمنع هذه الأنظمة الكبش من النزول في حال دخول أي جسم، بما في ذلك اليد، إلى منطقة الخطر. مع ذلك، قد يُعطّل المبتدئون هذه الأنظمة أو يتجاوزونها دون قصد، عادةً بسبب سوء فهمهم لكيفية تفاعل أجهزة الاستشعار مع حركة الانحناء.

على سبيل المثال، تدخل بعض الآلات في وضع "الصندوق" أو "السرعة العالية" حسب حجم القطعة أو ارتفاع الأداة. إذا توقفت الآلة فجأةً أثناء الانحناء، فقد لا يكون ذلك عطلًا، بل ستارة ضوئية تكشف عن عائق. يجب على المبتدئين تعلم كيفية تفسير أنظمة السلامة للبيئة المحيطة حتى يتمكنوا من ضبط موضع القطعة أو إعدادات الآلة دون المساس بالسلامة.

الأهم من ذلك، أن أجهزة السلامة ليست اختيارية أبدًا. فالعبث بها أمر خطير وينتهك معايير التشغيل في معظم الدول. بدلًا من اعتبار أجهزة استشعار السلامة عقبات، ينبغي على المشغلين التعامل معها كشركاء أساسيين لضمان عمل موثوق وفعال.

يُشكّل التعامل مع الألواح الكبيرة أو السميكة تحديات فريدة. إذ قد يؤثر وزن المادة على التوازن، ووضعية اليد، وقدرة المُشغّل على تثبيتها. قد تُسبب خطوة خاطئة واحدة تداخل الأصابع بين الألواح والأدوات، أو قد تُؤدي إلى تأرجحها بشكل لا يُمكن السيطرة عليه.

ينبغي على المبتدئين تعلم تقييم إمكانية التعامل مع الصفيحة بمفردهم أو إذا كانت هناك حاجة إلى مساعدة. في العديد من المصانع، يعمل المشغلون في أزواج للأجزاء كبيرة الحجم، حيث ينسقون الحركات ويتواصلون بوضوح أثناء كل ثنية. تُعزز أذرع الدعم، ومتابعات الصفيحة، وأجهزة الرفع الآلية السلامة بشكل أكبر من خلال تقليل التعب وتثبيت الصفيحة طوال عملية الثني.

من المهارات الأساسية فهم كيفية تأثير الجاذبية على سلوك المواد. تميل الألواح الطويلة إلى الترهل، مما يُولّد قوى رفع قد تُميلها بشكل مفاجئ أثناء الثني. دعم طول الألواح بالكامل يحمي كلاً من المُشغّل ودقة الثني.

تصادمات الآلات - حيث يتداخل الكبش أو المقياس الخلفي أو الأدوات أو الأجزاء مع بعضها البعض - من أكثر الأخطاء تكلفةً وخطورةً في تشغيل مكبس الثني. غالبًا ما تنجم عن تسلسل غير صحيح، أو عدم تطابق الأدوات، أو سوء تفسير مواضع المقياس الخلفي.

يجب على المبتدئين إتقان تشغيل محاكاة على وحدة التحكم قبل الانحناء. تُبرز المحاكاة احتمالية حدوث تصادمات قد لا تكون واضحة أثناء البرمجة. بالإضافة إلى ذلك، يجب على المشغلين إجراء اختبارات بطيئة السرعة للأجزاء الجديدة أو المعقدة، مع مراقبة حركات الكبش والمقياس الخلفي بعناية.

من العادات الأساسية الأخرى التأكد من عدم اصطدام الأجزاء الطويلة بمقياس الحركة الخلفي أثناء الدوران. عند الحاجة إلى قلب أو تدوير قطعة ما بين المنعطفات، يجب على المُشغّل تصوّر كيفية تحركها في الفراغ قبل القيام بالحركة. هذا يمنع الصدمات العرضية التي قد تُثني أصابع مقياس الحركة الخلفي أو تُتلف التجميع بأكمله.

لا يقتصر منع الاصطدام على حماية الآلة فحسب، بل يشمل أيضًا حماية المُشغّلين. قد يؤدي الاصطدام بقوة عالية إلى تطاير المعدن أو تحرُّك الآلة فجأةً. إنَّ اتباع عادات عمل مُدروسة يُجنِّب هذه المخاطر.

ترتبط السلامة ارتباطًا وثيقًا بالكفاءة. فالمشغّلون الذين يعملون بهدوء ومنهجية يرتكبون أخطاءً أقل، وينتجون قطعًا أكثر ثباتًا، ويحافظون على ظروف عمل أكثر أمانًا. تُساعد العديد من أفضل الممارسات المبتدئين على التحول إلى مشغّلين أكفاء:

تطوير الحركات القابلة للتكرار. يضع المشغّلون ذوو الخبرة أيديهم بانتظام، ويحمّلون الورقة بنفس الطريقة في كل مرة، ويتأكدون من ثباتها على المقياس الخلفي قبل الانحناء. التكرار يُحسّن الذاكرة العضلية ويقلل من الأخطاء.

فحص الأجزاء على فترات منتظمة. حتى في ظروف الإنتاج المستقرة، تؤثر عوامل مثل درجة حرارة الضغط الهيدروليكي، وتآكل الأدوات، واختلافات المواد على نتائج الانحناء. تكشف الفحوصات الدورية الانحرافات الصغيرة مبكرًا.

التواصل أثناء العمل الجماعي. عند العمل مع شريك، وخاصة بالنسبة للأجزاء الكبيرة، فإن التواصل اللفظي الواضح يضمن حركة متزامنة ويتجنب الإجراءات غير المتوقعة.

تنظيف مكان العمل. إن إزالة الخردة والغبار والأدوات غير المستخدمة من المنطقة يمنع الانزلاق والخدوش والتداخل التشغيلي.

إنهاء التحول بطريقة مسؤولة. إن استخدام أدوات المسح، وخفض الكبش قليلاً من أجل السلامة، وإيقاف تشغيل النظام الهيدروليكي بشكل صحيح يؤدي إلى إطالة عمر الماكينة.

تشكل هذه الممارسات العمود الفقري لعملية مكابح الضغط الاحترافية وتساعد المبتدئين على التحول إلى مشغلين موثوق بهم.

تشغيل مكابس الضغط CNC مهارة الانحناء هي مهارة تجمع بين الفهم الميكانيكي والملاحظة الدقيقة والخبرة العملية. قد تبدو رحلة التعلم طويلة للمبتدئين، لكن كل مرحلة تبني الكفاءة والثقة. يُوفر فهم مكونات الآلة الأساس لإدراك كيفية عمل مكبس الثني كنظام مُنسّق. يُوضح تعلم أساسيات الانحناء كيفية تصرف المواد تحت الضغط، ولماذا تعتمد الزوايا على أكثر من مجرد قيم مُبرمجة.

يُعلّم إتقان وحدة التحكم المبتدئين التفكير المنطقي وبناء برامج تُوجّه الآلة بفعالية. يُحوّل سير العمل التدريجي المعرفة النظرية إلى تطبيق عملي، مما يُمكّن المُشغّلين الجدد من إنتاج قطع غيار دقيقة باستمرار. يُصبح استكشاف الأخطاء وإصلاحها امتدادًا طبيعيًا لهذا التعلّم، فرصةً لصقل الفهم وتطوير المهارات بدلًا من أن يكون مصدرًا للإحباط.

وأخيرًا، السلامة هي أساس المهنة بأكملها. فالتشغيل الآمن ليس اختياريًا، بل هو المبدأ الأساسي الذي يضمن الإنتاجية والاتساق والسلامة الشخصية في كل بيئة تصنيع. ومن خلال تطوير عادات سلامة متينة، يُهيئ المبتدئون أنفسهم لنجاح طويل الأمد.

بفضل المعرفة المُقدمة في هذا الدليل، يُمكن للمشغلين الجدد التعامل مع مكبس الثني CNC بثقة. فهم لا يكتسبون القدرة على ثني المعادن بدقة فحسب، بل يكتسبون أيضًا المعرفة اللازمة ليصبحوا محترفين ذوي خبرة وكفاءة وموثوقية في صناعة الصفائح المعدنية.

مكبس الثني CNC هو آلة خاصة تُثني الصفائح المعدنية المسطحة بأشكال مختلفة. يستخدم الحاسوب للتحكم في عمق وزاوية ثني المعدن، مما يجعله أسهل وأكثر دقة من العمل اليدوي.

إن فهم كيفية استخدام مكبس الثني CNC بشكل صحيح يُساعد المبتدئين على ضمان عملهم بأمان ودقة. فهو يُهيئ المُشغّلين لاكتشاف الأخطاء، مما يُمكّنهم من إصلاحها قبل أن تتفاقم، مما يُحافظ على سلامة الجميع.

قبل تشغيل مكبس الثني CNC، يجب على المبتدئين فهم أجزاء الآلة، وكيفية عمل الثني، وقواعد السلامة الأساسية. ستساعدهم هذه المعرفة على إدراك كيفية إجراء التعديلات وتجنب الأخطاء أثناء عملية الثني.

صُممت أجهزة السلامة، مثل الستائر الضوئية، لحماية المُشغّلين. فهي تُشكّل حاجزًا غير مرئي؛ فإذا مرّ أي شيء من خلاله أثناء تشغيل الآلة، تتوقف الآلة فورًا. يُعدّ فهم إجراءات السلامة هذه أمرًا بالغ الأهمية لمنع الحوادث.

تشمل الأخطاء الشائعة زوايا الانحناء الضيقة جدًا أو الرخوة جدًا. ينبغي على المبتدئين مراجعة الإعدادات وضبط عمق الكبس. إذا اختلفت الزاوية عبر القطعة، فقد يكون ذلك بسبب التاج أو عدم تساوي سمك المادة، مما يتطلب ضبطًا دقيقًا.

للتأكد من صحة قطعك، يجب عليك قياس زاوية وطول الحواف بشكل دوري أثناء الإنتاج. تأكد من الاتساق بقياس نقاط متعددة، وليس منطقة واحدة فقط، وإجراء التعديلات اللازمة.

يساعد المقياس الخلفي على ضبط موضع الصفائح المعدنية بشكل صحيح لكل انحناء. ويضمن وضع المعدن على المسافة الدقيقة اللازمة لتحقيق طول الحافة المناسب عند الانحناء. ويُعد تعلم كيفية استخدامه بشكل صحيح أمرًا أساسيًا للحصول على انحناءات دقيقة.

الارتداد هو عودة المعدن إلى شكله الأصلي بعد الانحناء، مما قد يُغيّر الزاوية النهائية. معرفة مقدار الارتداد المتوقع يُساعد المبتدئين على ضبط إعداداتهم بدقة لتحقيق الانحناء الصحيح.

قبل البدء بتشغيل آلة ثني CNC، تأكد دائمًا من عمل أجهزة السلامة، وتركيب جميع الأدوات بشكل صحيح، واختيار المواد والإعدادات الصحيحة في البرنامج. هذا يضمن تشغيلًا آمنًا وثنيًا دقيقًا.

للعمل بكفاءة، طوّر حركاتٍ منتظمة، وتحقق من القطع بانتظام، وحافظ على نظافة مكان عملك. كما يُساعد التواصل مع أعضاء الفريق أثناء العمليات في الحفاظ على السلامة وسير العمل بسلاسة.