اشترك في النشرة الإخبارية

أدخل عنوان بريدك الإلكتروني أدناه واشترك في النشرة الإخبارية لدينا

أدخل عنوان بريدك الإلكتروني أدناه واشترك في النشرة الإخبارية لدينا

إعداد مكابح الضغط لأول مرة، تجربة مثيرة ومخيفة في آن واحد. على الرغم من أن مكابس الثني CNC الحديثة تُؤتمت العديد من الخطوات، إلا أن جودة الانحناء لا تزال تعتمد على مدى جودة تجهيز الآلة والأدوات والمواد قبل أول ضربة. الإعداد الصحيح لا يقتصر على ضمان الزاوية المطلوبة؛ بل يؤثر أيضًا على عمر الأداة، ودقة الآلة، وسلامة المشغل، وسرعة الإنتاج، والاتساق على المدى الطويل. في المصانع التي يتشارك فيها عدة مشغلين على آلة واحدة، يُرسي روتين الإعداد الصحيح أيضًا سير عمل مشتركًا يقلل من الخطأ البشري ويضمن نتائج متوقعة في جميع الورديات.

تم تنفيذه بشكل جيد إعداد مكابح الضغط يُعدّ هذا الدليل أساسًا لكل مشروع ثني. فهو يُوازن المكونات الميكانيكية للآلة مع خصائص المواد ومواصفات القطع، مما يُمكّن المُشغّلين من تحقيق الدقة من أول ثنية. عندما تكون عملية الإعداد مُستعجلة أو غير مُكتملة، غالبًا ما يُواجه المُشغّلون عدم اتساق الزوايا، والتواء الأجزاء، وارتدادًا غير مُتوقع، وتعديلات مُفرطة في التاج، وتآكلًا في الأدوات يُقصّر عمر المُثقاب والقوالب. لا يشرح هذا الدليل الخطوات فحسب، بل يُوضّح أيضًا الأسباب الكامنة وراءها، مُقدّمًا للمبتدئين فهمًا عمليًا لكيفية إعداد مكبس الثني بأمان ودقة.

قبل لمس أي أداة أو مواد تحميل، يجب على المشغلين الجدد فهم البنية الأساسية لآلة ثني الثني. حتى أنظمة التحكم الرقمي بالحاسوب (CNC) المتطورة تتبع المبادئ الميكانيكية نفسها. إن فهم كيفية عمل الكبش، والسرير، والمقياس الخلفي، والأنظمة الهيدروليكية أو أنظمة السيرفو يُنشئ نموذجًا ذهنيًا يُساعد المشغلين على تشخيص المشكلات لاحقًا. تقع العديد من الحوادث ليس بسبب تجاهل المشغلين للقواعد، بل بسبب سوء فهمهم لكيفية تفاعل الآلة مع القوة أو السرعة أو محاذاة الأدوات.

تُطبّق مكبسة الثني قوة انحناء عبر مكبس يتحرك للأسفل. يجب أن يتحرك هذا المكبس في مسار مستقيم وثابت للحفاظ على ثبات زاوية الانحناء. أي سوء فهم في توجيه المكبس، أو مزامنة Y1/Y2، أو انحراف الشعاع العلوي سيؤثر على دقة الإعداد. مثل هذه الشركات المصنعة أمادا, ترامب, ، و بيسترونيك نشر أدلة خاصة بالآلات، والاطلاع على هذه الوثائق يضمن أن المشغلين يفهمون خصائص النموذج المحدد الذي يعملون معه.

(مرجع: https://www.bystronic.com/global/en/products/pressbrakes )

يتطلب إعداد مكبس الثني المناسب فهم العديد من المكونات الأساسية، حيث يؤثر كل منها على الانحناء النهائي:

إن فهم هذه الأجزاء يضمن أن كل تعديل يتم إجراؤه أثناء الإعداد له غرض واضح بدلاً من أن يكون مجرد تخمين.

السلامة هي أساس كل تركيب لآلة ثني الثني، خاصةً للمستخدمين الجدد. يمكن لآلة ثني الثني تطبيق قوى تتجاوز 100 طن, ، قادرة على سحق المعادن والأطراف البشرية على حد سواء. يجب على المشغلين فهم إجراءات الحماية مثل:

من المبادئ الأساسية الحفاظ على وعي تام بموضع اليد، وعدم محاولة تثبيت الصفيحة قريبًا جدًا من منطقة الأداة. حتى المُشغّلون ذوو الخبرة يعتمدون على التحضير الجيد وممارسات التعامل الآمن بدلًا من ردود الفعل.

يبدأ الإعداد الناجح قبل أي تفاعل مع الآلة نفسها. يجب على المشغل التأكد من أن مساحة العمل المحيطة نظيفة ومنظمة وخالية تمامًا من الأجزاء السائبة، أو قطع المعادن، أو الأدوات، أو مواد التغليف التي قد تعيق حركة الآلة أو تُشكل خطرًا أثناء الثني. قد تكون حواف الصفائح المعدنية حادة، وحتى القطع الصغيرة من الحطام قد تُسبب مخاطر انزلاق أو تعيق حركة دواسة القدم. كما أن الأرضية النظيفة والخالية من العوائق تسمح لمعدات الرفع وعربات المواد بالتحرك بسلاسة دون تعطل، مما يقلل من احتمالية وقوع الحوادث أثناء الإعداد.

عند تشغيل مكبس الثني في ظروف باردة، خاصةً في الشتاء أو ورش العمل ذات درجات الحرارة المنخفضة، يتطلب النظام الهيدروليكي فترة إحماء قصيرة. تؤثر لزوجة الزيت الهيدروليكي على دقة حركة الكباس، وسلوك الكبح، والتزامن بين أسطوانتي Y1 وY2. قد يؤدي تشغيل الآلة قبل استقرار الزيت إلى زوايا غير متسقة، واستجابة أبطأ من الصمامات، وانحراف في المحور Y أثناء الانحناءات الأولية.

يتضمن روتين الإحماء المناسب الذي توصي به معظم الشركات المصنعة ما يلي:

يستغرق هذا الروتين عادة 2-5 دقائق, حسب درجة الحرارة المحيطة. يجب إجراء اختبارات الانحناء فقط بعد استقرار النظام تمامًا.

(المرجع الهيدروليكي العام: https://www.hydraulicspneumatics.com/technology/hydraulic-fluids/article/21884086/oil-viscosity-guide )

قبل بدء أي إعداد إنتاجي، يجب على المشغل التأكد من صحة جميع معايرات الآلة الأساسية. وتشمل هذه:

قد يُسبب عدم محاذاة الكبش زوايا انحناء غير متساوية بين الجانبين الأيمن والأيسر، مما يُنتج أجزاءً ملتوية أو مدببة يصعب تصحيحها لاحقًا. تُجري العديد من مكابس الثني CNC عملية التوجيه والمزامنة تلقائيًا عند بدء التشغيل، ولكن يجب على المُشغّلين التحقق بصريًا من الضربات الحرة الأولى للكبش لضمان حركة سلسة ومتوازية.

إذا كانت وحدة التحكم توفر وظيفة معايرة أو توجيه مخصصة (شائعة في أنظمة Delem DA-66T وCybelec ModEva وESA)، فإن تشغيلها يضمن عودة جميع المحاور إلى نقاطها المرجعية الدقيقة قبل بدء تركيب الأدوات.

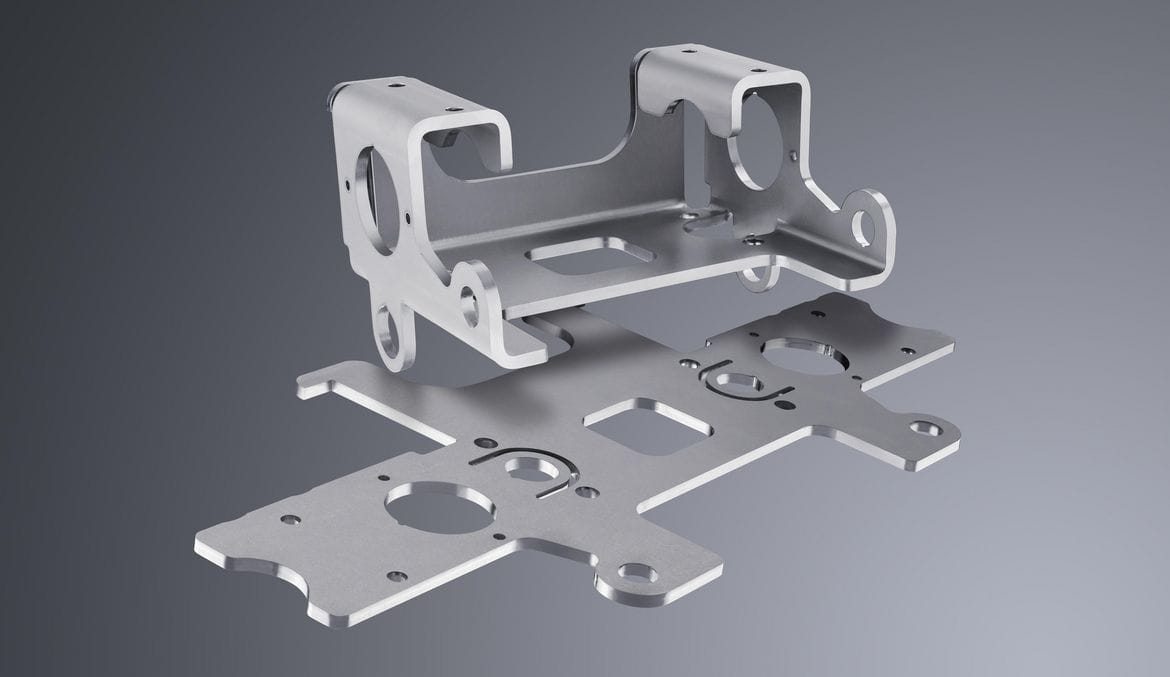

يؤثر اختيار الأدوات بشكل كبير على جودة الانحناء. غالبًا ما يُقلل المبتدئون من أهمية حجم فتحة القالب، ونصف قطر الثقب، ومادة الأدوات. يؤدي اختيار الأدوات بشكل غير صحيح إلى تقليل الدقة وزيادة الوزن المطلوب، مما قد يُلحق الضرر بالماكينة.

تشمل أنواع الأدوات القياسية ما يلي:

يؤدي استخدام اللكمات والقوالب الدقيقة إلى تقليل التباين وتسريع عملية الإعداد، وخاصة على مكابس الضغط CNC.

القاعدة المقبولة على نطاق واسع لثني الهواء هي:

فتحة على شكل حرف V ≈ 6–8 × سمك المادة

على سبيل المثال، يجب أن تتناسب صفائح الفولاذ المعتدلة مقاس 3 مم مع فتحة قالب مقاس 18-24 مم.

فتحة V أصغر تزيد من الوزن وتزيد من نصف قطر الانحناء، مما يُعرّضها للتشققات. فتحة V أكبر تُقلل من الدقة بسبب تعويم الصفائح المفرط. طاولات هندسية من مُصنّعي أدوات مثل ويلا تقديم مخططات الحمولة التفصيلية.

(مرجع: https://www.wilausa.com )

يؤثر نصف قطر الثقب على كلٍّ من تدفق المادة والارتداد المتوقع. تشمل الخيارات الشائعة ما يلي:

يجب أن يتطابق نصف قطر الانحناء بشكل وثيق مع نصف قطر اللكمة أثناء الانحناء الهوائي. يؤدي عدم التطابق إلى زيادة ارتداد الارتداد وينتج زوايا غير منتظمة.

يؤثر تآكل الأدوات على دقة الزاوية أكثر مما يدركه المبتدئون. حتى التلف المجهري يؤثر على كيفية تلامس المعدن مع المثقب والقالب. قبل التركيب، يجب على المشغلين التحقق مما يلي:

تسجل العديد من المصانع سجلات صيانة الأدوات لتتبع عمر الأدوات وتجنب الأعطال غير المتوقعة.

يؤدي الغبار أو بقايا الزيت أو الرقائق المعدنية بين الأدوات والمشبك إلى تقليل دقة المحاذاة. حتى 0.1 ملم يُسبب تراكم الحطام أخطاءً ملحوظة في الانحناء. يجب على المُشغّلين مسح سطح مقعد الأداة جيدًا بقطعة قماش نظيفة ووضع طبقة رقيقة من زيت الآلة لمنع التآكل.

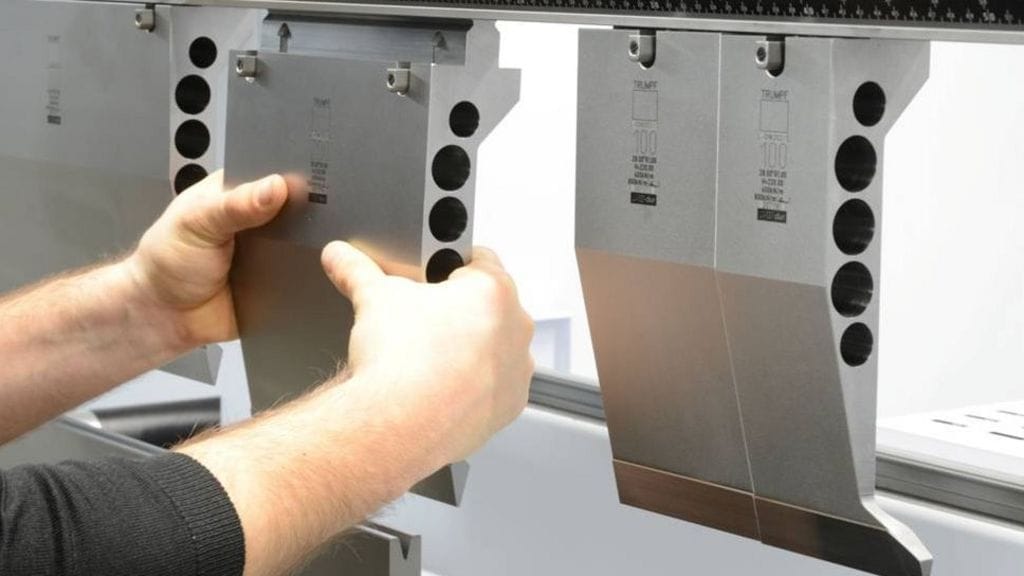

يجب أن يكون القالب السفلي متمركزًا تمامًا على طول سطح العمل. تتضمن العديد من مكابس الثني CNC أنظمة تثبيت تلقائية للقالب، إلا أن التثبيت اليدوي يتطلب شدًا دقيقًا من كلا الجانبين لتجنب ميلان القالب. يجب على المشغلين التأكد بصريًا من اتساق ارتفاع القالب على طوله.

عند استخدام قوالب مُجزأة، يجب على المُشغّل التأكد من محاذاة كل قطعة. قد يُؤدي عدم محاذاة قطعة واحدة إلى إتلاف القطعة بأكملها.

يتبع تركيب المثقب إجراءات مماثلة. بالنسبة للمشابك اليدوية، يجب تثبيت المثقب بإحكام واستقامة في أخدود المشبك قبل إحكامه. حتى مع المشابك الأوتوماتيكية، يجب على المبتدئين التأكد من عدم وجود حركة جانبية للأداة العلوية.

يجب أيضًا وضع مثاقب عنق الإوزة لتجنب اصطدام الأداة بهندسة الجزء أثناء الانحناء.

يجب أن تتوافق الأدوات مع بعضها البعض ±0.03 ملم على ماكينات CNC عالية الدقة. يمكن للمشغلين التحقق من المحاذاة من خلال:

يؤدي عدم المحاذاة إلى نتائج زاوية غير متساوية، والتواء الورقة، وأخطاء تعويض التاج في وقت لاحق من الإعداد.

المقياس الخلفي هو نظام التوجيه الذي يُثبّت الصفيحة بدقة. تعتمد جودة الانحناء على دقة المقياس الخلفي بقدر اعتمادها على محاذاة الأدوات. أي خطأ في موضع X للمقياس الخلفي يُؤدي إلى أطوال غير صحيحة للشفة، مما قد يُتلف القطعة بأكملها حتى مع وجود زاوية مثالية.

ابدأ بإدخال طول الحافة المستهدفة في وحدة التحكم الرقمية. قبل تنفيذ أي حركة، يجب على المشغلين التحقق يدويًا من سلاسة حركة المقياس الخلفي والتأكد من عدم وجود أي مادة متبقية تعيق مساره. تتضمن العديد من المقياسات الخلفية أصابعًا مزودة ببطانات قابلة للاستبدال، ويجب أن تكون نظيفة وخالية من التآكل.

عند قياس المسافات، تأكد دائمًا ما إذا كان البرنامج يشير إلى داخل أو الخارج أبعاد القطعة، حيث أن المصانع المختلفة تتبع معايير مختلفة.

إذا اختلف سُمك الصفيحة أو ارتفاع الحافة، فيجب تعديل المحور R لضمان استقرار تلامس القطعة مع مؤشر القياس. إذا كان منخفضًا جدًا، فقد تنزلق الصفيحة. وإذا كان مرتفعًا جدًا، فقد تتدحرج الصفيحة فوق المؤشر أو تفشل في الوصول إلى نقطة توقف ثابتة.

تتضمن الآلات المتقدمة محاور Z1/Z2 أو X1/X2 تتحرك بشكل مستقل يمينًا ويسارًا. تُعد هذه المحاور أساسية للأجزاء غير المتماثلة، أو الانحناءات المخروطية، أو إعدادات الأدوات متعددة المحطات. يُنصح المبتدئين بتحديث برنامج CNC لتحديد حركة كل محور بدقة والتحقق منها بصريًا قبل تشغيل الآلة.

تختلف سلوكيات المواد أثناء الانحناء بسبب قوة الخضوع، وتفاوتات السُمك، والمرونة. وتختلف قيم الارتداد بشكل كبير بين المواد:

تضمن بيانات المواد الدقيقة أن تتمكن آلة CNC من حساب عمق المحور Y وقيم التاج الصحيحة.

يجب على المشغل إدخال المعلمات التالية أو تحديدها من المكتبة:

غالبًا ما يختلف السُمك الفعلي للصفائح عن السُمك الاسمي بمقدار ±0.05-0.15 مم، وهذا الاختلاف يؤثر بشكل كبير على الزاوية. يُرجى دائمًا القياس باستخدام الفرجار قبل التركيب.

أنظمة CNC تُطبّق انحناءً زائدًا لمقاومة ارتداد الزنبرك. قد يُوفّر جهاز التحكّم ما يلي:

ينبغي للمبتدئين إجراء عدة اختبارات من أجل ضبط هذه القيم.

عند ثني الصفائح الطويلة، ينحرف سرير مكابس الضغط بشكل طبيعي. وبدون تعويض، تكون الزاوية الناتجة أضيق قرب الجوانب وأكثر ارتخاءً في المنتصف. تُعاكس أنظمة التتويج هذا الانحراف باستخدام أسافين ميكانيكية أو أسطوانات هيدروليكية.

التتويج الميكانيكي

يستخدم أسافين قابلة للتعديل لرفع مركز القالب. تستخدم الآلات المبتدئة هذه الطريقة لبساطتها.

التتويج الهيدروليكي

يستخدم ضغط الزيت أسفل قاعدة القالب لضبط الانحراف ديناميكيًا. تُؤتمت فرامل CNC المتطورة هذه العملية بناءً على حسابات آنية.

عادةً ما تحسب وحدة التحكم الرقمية CNC التاج تلقائيًا باستخدام سُمك المادة وطول الانحناء والوزن. ومع ذلك، ينبغي على المشغلين التحقق من اتساق الزاوية على طول الانحناء:

قم دائمًا بإجراء التعديلات بزيادات صغيرة.

قبل تحميل ورقة، يقوم المشغل بتشغيل دورة الجفاف:

يجب تحميل الورقة الأولى فقط بعد التحقق من الحركة الصحيحة.

أدخل الورقة، مع التأكد من ملامستها التامة للمقياس الخلفي. اضغط على دواسة القدم ببطء، مستخدمًا وضع الاقتراب منخفض السرعة. راقب كيفية دخول المادة إلى فتحة V، وتأكد من بقائها مستوية مع المثقب.

استخدم منقلة رقمية لقياس طرفي الورقة ومنتصفها. الفروقات أكبر من 0.5 درجة تتطلب تعديلات.

إن فهم كيفية تفاعل كل محور من محاور الماكينة مع سلوك المواد هو المفتاح لإتقان الإعداد.

بمجرد أن تستوفي انحناءات الاختبار المواصفات، احفظ البرنامج وأرشِف الإعدادات. عادةً ما تُخزِّن المصانع الاحترافية ما يلي:

وهذا يضمن إمكانية التكرار للدفعات المستقبلية.

تعتمد المصانع التي تضمّ مشغّلين متعددين على جداول الإعداد للحفاظ على الاتساق. تتضمن جداول الإعداد النموذجية ما يلي:

تساعد أوراق الإعداد على تقليل وقت التدريب وضمان الجودة المتسقة عبر التحولات.

قبل تشغيل دفعة كاملة، يجب على المشغل إعادة التحقق من:

تمنع هذه الفحوصات النهائية وقوع الحوادث وتضمن صحة الماكينة على المدى الطويل.

يعتمد إعداد مكبس الثني لأول مرة بشكل أساسي على تعلم كيفية تفاعل الآلة والأدوات والمواد. في حين تُبسط أتمتة التحكم الرقمي (CNC) العديد من المهام، فإن فهم المشغل لمبادئ مثل التاج، والارتداد، واختيار الأدوات، وتحديد موضع المقياس الخلفي هو ما يُحدد النجاح الكلي. باتباع عملية منهجية - تجهيز مساحة العمل، واختيار الأدوات المناسبة، وضبط معلمات المواد، وضبط التاج، والتحقق من الأداء من خلال اختبار الانحناءات - يمكن للمبتدئين تحقيق دقة احترافية منذ اليوم الأول. مع التكرار، تصبح هذه الخطوات بديهية وتشكل أساسًا لثني الصفائح المعدنية بكفاءة وأمان.