Newsletter abonnieren

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

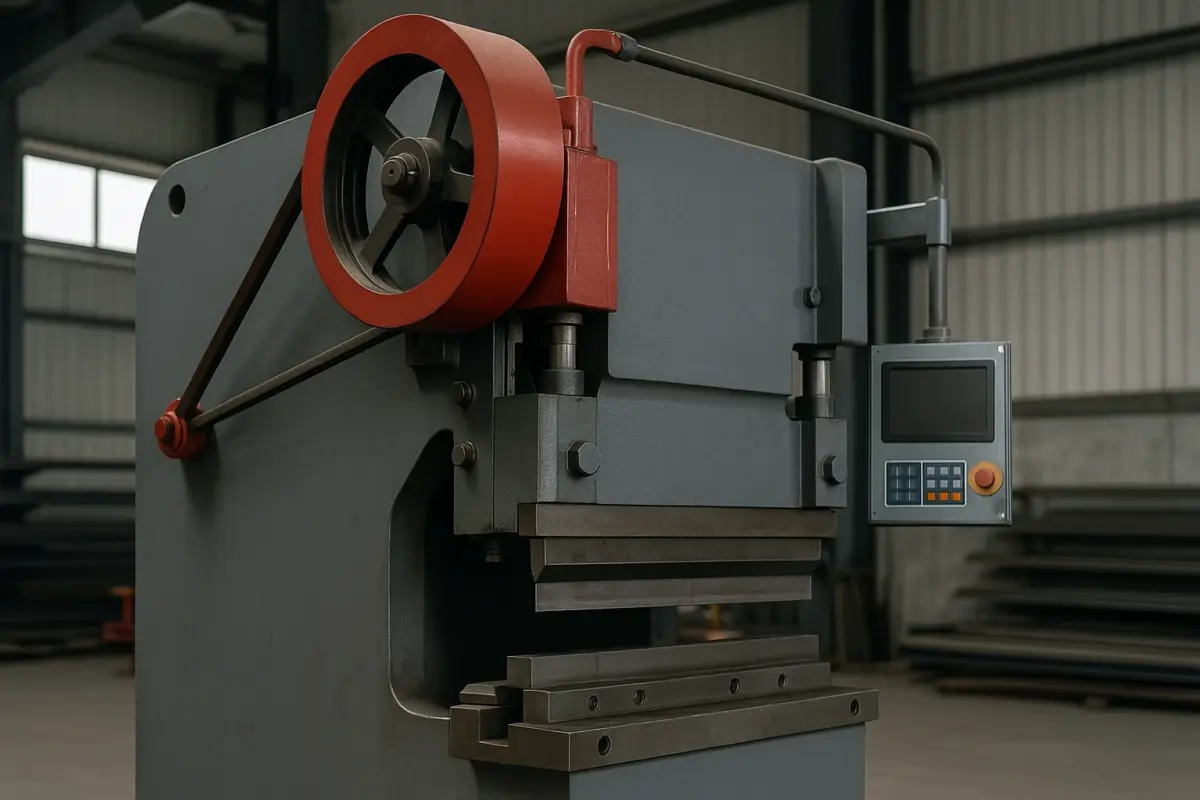

Die verschiedenen Arten von Abkantpressen bilden die Grundlage für das Verständnis moderner Blechbiegetechnik. Mechanische, hydraulische und elektrische Abkantpressen stammen aus unterschiedlichen Technologieepochen, existieren aber heute nebeneinander, da jede Biegeanwendung – ob Präzision, Produktivität, Energieeffizienz oder Umformung mit hohen Presskräften – eine spezifische Maschinenarchitektur erfordert. Für Anfänger wie Profis ist der Vergleich der verschiedenen Typen daher unerlässlich. Abkantpresse Die Kenntnis der Maschinentypen ist entscheidend für die Auswahl der richtigen Maschine, die Optimierung der Produktionskosten und die Verbesserung der langfristigen Zuverlässigkeit.

Dieser Leitfaden erläutert die Funktionsprinzipien, den internen Aufbau, die Leistungsmerkmale, die Vorteile, die Grenzen und die idealen Anwendungsbereiche aller wichtigen Abkantpresse Dieser Artikel beschreibt verschiedene Abkantpressentypen und erläutert anhand langjähriger Industrieerfahrung, wie sich die einzelnen Typen auf Biegegenauigkeit, Wiederholgenauigkeit, Rundlaufgenauigkeit (TIR), Stößelstabilität und Werkzeugkompatibilität auswirken. Anstatt die Maschinen in einfache Kategorien einzuteilen, konzentriert sich der Artikel auf ihr Betriebsverhalten – die Stößelbewegung, die Druckübertragung, die Verformungskontrolle und die technologischen Verbesserungen durch Automatisierung.

Die Wahl des richtigen Abkantpressentyps hängt nicht nur von der Maschinenkategorie ab. Sie erfordert ein tieferes Verständnis der Biegedynamik – Kraftübertragung, Bewegungssteuerung, Sicherheitsarchitektur und Energieverbrauch. Die Branche hat sich von rein mechanischen Verbindungen zu fortschrittlichen servoelektrischen Systemen entwickelt, doch kein Typ ist universell überlegen. Jeder Typ bietet Stärken, die für spezifische Fertigungsumgebungen geeignet sind.

Die ersten Fabriken setzten hauptsächlich auf mechanische Abkantpressen mit großen Schwungrädern, die entweder von Motoren oder per Fußpedal angetrieben wurden. Diese Maschinen dominierten die weltweite Fertigung jahrzehntelang, da sie sich durch einfache Konstruktion, hohe Hubgeschwindigkeit und Wartungsfreundlichkeit auszeichneten. Mit steigenden Anforderungen an die Präzisionsbiegung etablierten sich jedoch hydraulische Abkantpressen als flexiblere und kraftstabilere Alternative. Sie ermöglichten CNC-Steuerung, programmierbare Hinteranschläge und einen gleichmäßigen Druck über den gesamten Biegehub.

In den letzten zehn Jahren haben elektrische Abkantpressen aufgrund ihrer extrem präzisen Servoantriebe, ihres geringen Stromverbrauchs und ihres sauberen, leisen Betriebs an Popularität gewonnen. Besonders bei der Bearbeitung kleiner Teile und dünner Bleche spielen sie eine wichtige Rolle, da hier Wiederholgenauigkeit und Geschwindigkeit wichtiger sind als hohe Presskraft. Der Vergleich dieser drei Generationen bildet die Grundlage für die Auswahl der richtigen Maschine.

Abkantpressen biegen nicht einfach nur Metall; sie prägen den gesamten Produktionsablauf. Der gewählte Maschinentyp bestimmt Produktionsgeschwindigkeit, Ausschussquote, erforderliche Bedienerqualifikation, Energiekosten und sogar Sicherheitsvorkehrungen. Mechanische Abkantpressen eignen sich hervorragend für die kontinuierliche Serienfertigung, bei der Geschwindigkeit oberste Priorität hat. Hydraulische Systeme bieten die nötige Flexibilität für Fabriken mit mehreren Produkten und dickeren Materialien. Elektrische Maschinen erzielen die besten Ergebnisse in Umgebungen, in denen Präzision im Mikrometerbereich, Geräuscharmut und Umweltverträglichkeit wichtig sind.

Die Unterschiede werden besonders deutlich bei Spezialwerkstoffen wie Edelstahl, Luftfahrtlegierungen und hochfestem Stahl, deren Rückfederungsverhalten unvorhersehbarer ist. Bestimmte Abkantpressen können diese Schwankungen besser ausgleichen, was sich direkt auf die Produktkonsistenz auswirkt.

Anstatt eines einfachen tabellarischen Vergleichs erläutert dieser Leitfaden das Verhalten der einzelnen Systeme in realen Biegeszenarien. Mechanische Maschinen nutzen beispielsweise die Schwungmasse, die zwar hohe Geschwindigkeiten ermöglicht, aber nur geringe Anpassungsfähigkeit bietet. Hydraulische Maschinen regulieren den Druck durch Fluidsteuerung und ermöglichen so eine dynamische Anpassung der Stempelbewegung während des Biegevorgangs. Elektrische Maschinen erzeugen mithilfe von Servomotoren eine lineare Kraft und ermöglichen dadurch eine ultrafeine Stempelpositionierung im Mikrometerbereich.

Diese Unterschiede wirken sich nicht nur auf die Biegegenauigkeit aus, sondern auch darauf, wie die Bediener die Maschine programmieren, auf komplexe Geometrien reagieren und die Langzeitstabilität aufrechterhalten.

Mechanische Abkantpressen stellen die früheste Form der industriellen Biegetechnik dar. Obwohl neuere Systeme in modernen Fabriken dominieren, sind mechanische Systeme aufgrund ihrer Einfachheit und Langlebigkeit weiterhin relevant. Viele Werkstätten setzen solche Maschinen noch immer ein, insbesondere für wiederkehrende Arbeiten, die eine konstante Geschwindigkeit erfordern und weniger auf die Vielseitigkeit von CNC-Maschinen angewiesen sind.

Mechanische Abkantpressen funktionieren durch eine Schwungrad Das System wird von einem Elektromotor angetrieben. Wenn der Bediener die Kupplung betätigt, wird Rotationsenergie vom Schwungrad auf den Motor übertragen. Kurbelwelle, Die Drehbewegung wird in eine lineare Abwärtsbewegung des Stößels umgewandelt. Dieser Mechanismus macht mechanische Abkantpressen extrem schnell, ihre Kraftabgabe ist jedoch konstant – das heißt, die Maschine wendet unabhängig von der Biegeanforderung am unteren Totpunkt die maximale Kraft an.

Diese Eigenschaft führt zu zwei wesentlichen Verhaltensweisen: einer vorhersehbaren Biegetiefe und einer begrenzten Möglichkeit zur Kraftmodulation während des Biegevorgangs. Bei einfachen Biegungen ist diese Vorhersagbarkeit von Vorteil. Bei komplexen Bauteilen, die eine präzise Winkelsteuerung oder aktive Kompensation erfordern, stellt sie jedoch eine Einschränkung dar.

Das Herzstück einer mechanischen Abkantpresse bilden Kurbelwelle, Pleuelarme, Schwungrad, Kupplung und Bremssystem. Im Eingriffszustand drückt die Kurbelwelle den Stößel in einem gleichmäßigen, schnellen Bogen nach unten. Da die Bewegung durch eine mechanische Verbindung und nicht durch Hydraulik- oder Servosteuerung erzeugt wird, kann die Maschine den Hub nicht so präzise wie hydraulische oder elektrische Systeme stoppen.

Dies beeinträchtigt sowohl die Sicherheit als auch die Flexibilität. Die Bediener müssen sich auf mechanische Schutzvorrichtungen und präzise eingestellte Bremssysteme verlassen, um ein unbeabsichtigtes Überfahren zu verhindern. Darüber hinaus verfügen mechanische Abkantpressen über eine feste Hublänge, wodurch sie sich weniger gut an unterschiedliche Werkstückgeometrien anpassen lassen.

Mechanische Systeme sind in puncto Geschwindigkeit unübertroffen. Ihre hohen Taktzahlen machen sie ideal für das wiederholte Biegen dünner Materialien in großen Stückzahlen. Fabriken, die einfache Bauteile wie Halterungen, Profile, Klimapaneele und Schaltschränke herstellen, profitieren häufig von der schnellen Auf- und Abwärtsbewegung mechanischer Abkantpressen.

Mechanische Abkantpressen zeichnen sich durch weniger verschleißanfällige Bauteile aus, die unter Druck- oder Temperaturbedingungen eine lange Lebensdauer gewährleisten. Ihre Konstruktion fördert einen vorhersehbaren Betrieb, was insbesondere in Werkstätten mit weniger CNC-erfahrenen Bedienern von Vorteil ist.

Mechanische Abkantpressen können die Stößelposition während des Biegevorgangs nicht dynamisch anpassen. Rückfederungskompensation, Winkelkorrektur und Bombierungseinstellung erfolgen größtenteils manuell. Daher eignen sich mechanische Systeme nicht für Biegevorgänge mit engen Toleranzen oder für Werkstoffe, die eine variable Krafteinwirkung erfordern.

Die Sicherheit stellt ebenfalls eine Herausforderung dar, da der Stößel nach dem Eingriff des Schwungrads nicht sofort stoppen kann. Diese Eigenschaft veranlasste viele Länder, mechanische Abkantpressen zugunsten hydraulischer oder elektrischer Modelle mit elektronischen Sicherheitssystemen auszumustern.

Trotz ihres veralteten Rufs bewähren sich mechanische Maschinen in Umgebungen, in denen hoher Durchsatz und minimaler Wartungsaufwand im Vordergrund stehen. Kleine Fertigungsbetriebe, Stanzteilehersteller und Fabriken, die große Mengen einheitlicher Teile verarbeiten, entscheiden sich aufgrund dieser Vorteile häufig für mechanische Modelle. In Regionen mit unzuverlässiger Stromversorgung ist die geringe Energieempfindlichkeit mechanischer Systeme ebenfalls von Vorteil.

Hydraulische Abkantpressen markieren einen Wendepunkt in der Entwicklung der Biegetechnik, vor allem weil sie eine Kontrollierbarkeit und Kraftsteuerung ermöglichten, die mit mechanischen Maschinen nicht zu erreichen war. Während mechanische Systeme auf dem Schwung rotierender Bauteile basieren, nutzen hydraulische Maschinen den Flüssigkeitsdruck, wodurch sich der Stößel über den gesamten Hub gleichmäßig und kontrolliert bewegt. Dieser Unterschied veränderte grundlegend die Herangehensweise an Biegeprozesse in der Fertigung. Anstatt das Werkstück an das feste Verhalten der Maschine anzupassen, ermöglichen hydraulische Systeme der Maschine, sich an das Werkstück anzupassen. Dies ist besonders wichtig, wenn das Materialverhalten aufgrund von Dickenschwankungen, Härteabweichungen oder Chargeninkonsistenzen unvorhersehbar wird.

Die Architektur einer hydraulischen Abkantpresse basiert auf ihren paarigen Hydraulikzylindern, die beidseitig des Stößels montiert und von einem Hochdruck-Hydraulikkreislauf versorgt werden. Sobald Öl in die Zylinder eintritt, drücken die Kolben den Stößel mit bemerkenswerter Gleichmäßigkeit nach unten, und dieser Druck lässt sich präzise modulieren. In modernen elektrohydraulischen Systemen, Proportionalventile Lineare Encoder arbeiten unter CNC-Steuerung zusammen, messen permanent die Position des Stößels und korrigieren Abweichungen zwischen linker und rechter Seite. Dies führt zu einer synchronisierten Bewegung, die auch unter hoher Belastung stabil bleibt und sicherstellt, dass der Stößel während des gesamten Biegevorgangs weder kippt, verdreht noch schwankt. Diese Zuverlässigkeit hebt hydraulische Abkantpressen über den bloßen Ersatz mechanischer Maschinen hinaus; sie werden zu anpassungsfähigen Werkzeugen, die ein breites Spektrum industrieller Anforderungen erfüllen können.

Im Vergleich zu älteren Technologien boten hydraulische Systeme ein neues Maß an Flexibilität. Eine mechanische Abkantpresse kann ihre volle Kraft nur am unteren Totpunkt entwickeln, während ein hydraulisches System die volle Tonnage in jedem Hubpunkt bereitstellen kann. Dadurch können Bediener tiefere V-Biegungen, Freibiegungen und Bodenbiegungen mit verbesserter Präzision durchführen. Die Maschine kann außerdem dickere Materialien, hochfeste Legierungen und komplexe Profile ohne spezielle mechanische Verbindungen oder zusätzliche Anbauteile formen. Als die Industrie begann, Bauteile aus Edelstahl, Aluminiumlegierungen und hochfestem Baustahl herzustellen, bewiesen hydraulische Abkantpressen ihre überlegene Fähigkeit, die Winkelgenauigkeit trotz der erhöhten Rückfederung dieser Materialien beizubehalten.

Die weite Verbreitung hydraulischer Abkantpressen ist jedoch nicht allein auf ihre Kraftkapazität zurückzuführen. Ihre Fähigkeit zur Integration von CNC-Automatisierung hat den Biegeprozess grundlegend verändert. Moderne Systeme ermöglichen es dem Bediener, komplette Biegesequenzen zu programmieren, einschließlich Anfahrgeschwindigkeit, Biegegeschwindigkeit, Haltezeit und Dekompressionsverhalten. Dadurch kann die Maschine Materialwiderstandsänderungen in Echtzeit ausgleichen. Bei der Fertigung von Bauteilen mit mehreren Winkeln gewährleistet diese adaptive Druckregelung, dass die Maschine auch dann noch vorhersehbare Ergebnisse liefert, wenn das Teil zunehmend steifer oder schwieriger zu handhaben ist. Für Betriebe, die mehrere Produktlinien oder häufig kundenspezifische Teile fertigen, ist diese Fähigkeit zum nahtlosen Wechsel zwischen verschiedenen Arbeitsgängen ohne Einbußen bei der Konsistenz unerlässlich.

Trotz ihrer Vorteile bringen Hydrauliksysteme eigene Herausforderungen mit sich. Die Abhängigkeit vom Hydrauliköl bedeutet, dass die Maschinenleistung von Temperatur, Verschleiß und Ölzustand beeinflusst wird. Bei längerem Maschinenbetrieb erwärmt sich das Öl, wodurch sich seine Viskosität und das Ansprechverhalten des Systems verändern. Führende Hersteller haben diesem Problem mit thermischen Kompensationsalgorithmen und servogesteuerten Pumpen begegnet, die den Systemdruck stabilisieren und unnötigen Energieverbrauch reduzieren. Dennoch erfordern hydraulische Abkantpressen aufgrund von Pumpen, Schläuchen, Ventilen und Dichtungen prinzipiell mehr Wartung als rein mechanische oder elektrische Systeme. Vorbeugende Wartung – insbesondere regelmäßiger Ölwechsel und Dichtungsprüfung – ist unerlässlich, um die optimale Genauigkeit der Maschine über ihre gesamte Lebensdauer zu gewährleisten.

Trotz dieser Herausforderungen haben sich hydraulische Abkantpressen als die am weitesten verbreitete Maschinenart etabliert, da sie eine ausgewogene Kombination aus Steuerbarkeit, Leistung und Vielseitigkeit bieten. Kleine Werkstätten verlassen sich bei ihren täglichen Fertigungsaufgaben auf sie, und große Erstausrüster (OEMs) integrieren sie in komplexe Biegezellen. Ihre Fähigkeit, konstant kontrollierte Kräfte zu erzeugen, sich an unterschiedlichste Materialien anzupassen und CNC-gesteuert zu arbeiten, macht hydraulische Abkantpressen zum Rückgrat der Fertigungsindustrie in unzähligen metallverarbeitenden Branchen. In vielerlei Hinsicht repräsentieren sie nicht nur einen Maschinentyp, sondern den Maßstab für Biegequalität in der modernen Fertigung.

Da die Fertigungsanforderungen immer weiter in Richtung höherer Präzision, geringeren Energieverbrauchs und leiserer Arbeitsumgebungen gingen, etablierten sich elektrische Abkantpressen als technologisch eigenständige Alternative zu Hydrauliksystemen. Anstatt auf Fluidkraft angewiesen zu sein, nutzen elektrische Abkantpressen Hydraulik. Servomotoren und mechanische Antriebssysteme Die Bewegung des Stößels erfolgt mit außergewöhnlicher Positioniergenauigkeit. Dieser Übergang von der Fluiddynamik zur elektromechanischen Steuerung verändert den Charakter des Biegeprozesses grundlegend und macht elektrische Abkantpressen besonders geeignet für Anwendungen, bei denen selbst geringfügige Abweichungen im Winkel oder in der Konsistenz inakzeptabel sind.

Das Herzstück einer elektrischen Abkantpresse bildet ein Satz von Hochleistungs-Servomotoren, die jeweils über einen Mechanismus mit dem Stößel verbunden sind. Kugelgewindetriebe, Riemenantriebe oder andere Linearantriebe werden von elektrischen Systemen gesteuert. Sobald die Maschine einen Zyklus startet, wandelt das Servosystem digitale Befehle direkt in kontrollierte mechanische Bewegungen um. Im Gegensatz zu Hydrauliksystemen, die den Druck über Ventile regeln und gleichzeitig das Ölverhalten berücksichtigen müssen, reagieren elektrische Systeme ausschließlich über das Motordrehmoment und die Rückmeldung des Encoders. Diese direkte Beziehung zwischen Befehl und Bewegung führt zu einem extrem sauberen Bewegungsprofil, das sich durch minimale Vibrationen, sofortiges Anhalten und präzise Steuerung im Mikrometerbereich in jeder Hubphase auszeichnet.

Die Stabilität des elektrischen Systems ermöglicht es Herstellern, das Biegen als hochpräzisen mechanischen Vorgang und nicht als variablen, flüssigkeitsgetriebenen Prozess zu betrachten. Bei langen Produktionsläufen halten die Servomotoren die Bewegungsgrenzen konstant und minimieren so Winkelabweichungen selbst nach Tausenden von Zyklen. Da elektrische Systeme keine Hydraulikkreisläufe benötigen, entfallen Öllecks, Aufwärmzeiten und temperaturabhängige Leistungsschwankungen – Faktoren, die in hydraulischen Umgebungen häufig beachtet werden müssen. Dies macht elektrische Abkantpressen besonders attraktiv für Betriebe, in denen Sauberkeit, Umweltverträglichkeit und langfristige Energieeinsparungen Priorität haben, wie beispielsweise Elektronikfertigungsanlagen, Medizintechnikunternehmen und Präzisionsfertigungsbetriebe. Blech Fertigungszentren.

Doch der Wert elektrischer Abkantpressen geht weit über ihre Präzision hinaus. Ihre Reaktionsgeschwindigkeit ist bei vielen Dünnblechbearbeitungen deutlich höher als die hydraulischer Systeme. Kurze Hübe – typisch für Teile mit kleinen Flanschen oder engen Geometrien – profitieren enorm von der schnellen Beschleunigung und Verzögerung des Servoantriebs. Diese Effizienz verstärkt sich in der Serienfertigung erheblich, verkürzt die Zykluszeit und erhöht den Durchsatz ohne zusätzlichen Energieverbrauch. Da elektrische Systeme nur dann Energie verbrauchen, wenn sich der Stößel bewegt, bleiben ihre Betriebskosten beeindruckend niedrig, was oft schon in den ersten Betriebsmonaten zu messbaren Einsparungen führt.

Trotz dieser Vorteile sind elektrische Abkantpressen nicht als Ersatz für hydraulische Maschinen in anspruchsvollen Anwendungen gedacht. Die mechanischen Antriebseinheiten, die ihre Präzision gewährleisten, begrenzen auch die Kraftabgabe. Übermäßige Belastung, insbesondere beim Biegen sehr dicker oder hochfester Materialien, kann Kugelgewindetriebe oder Riemenantriebe überlasten. Hersteller konstruieren elektrische Abkantpressen typischerweise für leichte bis mittlere Presskräfte, wo Genauigkeit und Effizienz wichtiger sind als die reine Kraft. Betriebe, die schwere Baustähle, dicke Bleche oder großformatige Bauteile verarbeiten, bevorzugen weiterhin hydraulische Systeme, während elektrische Abkantpressen in Bereichen dominieren, in denen das Werkstückmaterial dünner ist und engere Toleranzanforderungen gelten.

Dennoch signalisiert der Aufstieg elektrischer Abkantpressen einen umfassenderen Wandel in der Branche hin zu intelligenter, umweltfreundlicher Fertigung. Ihr leiser, sauberer und zuverlässiger Betrieb passt ideal zur zunehmenden Verbreitung automatisierter Biegezellen, robotergestützter Beladungssysteme und der Datenintegration im Sinne von Industrie 4.0. In diesen Umgebungen reduziert das gleichbleibende Verhalten elektrischer Abkantpressen den Kalibrierungsaufwand, vereinfacht die Roboterprogrammierung und erhöht die Gesamtzuverlässigkeit automatisierter Arbeitsabläufe. Daher betrachten viele Hersteller elektrische Abkantpressen nicht als Nischenlösung, sondern als strategische Investition in die langfristige Modernisierung ihrer Produktionskapazitäten.

Bei genauerer Betrachtung der drei Haupttypen von Abkantpressen wird deutlich, dass ihre Unterschiede weit über das Vorhandensein oder Fehlen eines Schwungrads, eines Ölkreislaufs oder eines Servomotors hinausgehen. Jeder Typ verkörpert eine andere technologische Philosophie, geprägt von den Fertigungsprioritäten und technischen Beschränkungen seiner Zeit. Mechanische Abkantpressen spiegeln eine Ära wider, in der Langlebigkeit, Geschwindigkeit und Einfachheit den Wert von Fertigungsanlagen bestimmten. Hydraulische Abkantpressen stehen für den industriellen Wandel hin zu kontrolliertem Verhalten, flexibler Kraftverteilung und sichererem Betrieb. Elektrische Abkantpressen hingegen entsprechen dem modernen Fokus auf Präzision, datenbasierte Zuverlässigkeit und verantwortungsvollen Umgang mit Energie. Zu verstehen, wie diese Philosophien die Leistung in der Praxis beeinflussen, ist weitaus wichtiger als das Auswendiglernen einer statischen Liste von Vorteilen.

Mechanische Biegemaschinen basieren im Betrieb auf der Vorhersagbarkeit ihres Gestängesystems. Ihre Kraftkurve folgt der natürlichen Bewegung der Kurbelwelle und liefert die maximale Kraft nur am unteren Totpunkt. Dadurch eignen sie sich gut für wiederholte Biegeaufgaben mit stabilen Geometrien, sind aber deutlich weniger flexibel, wenn Materialien unvorhersehbare Rückfederung zeigen oder der Bediener Teilhübe mit präziser Winkelsteuerung ausführen muss. Hydraulische Biegemaschinen lösen diese Unflexibilität durch die Einführung einer Druckregelung, die die Kraft über den gesamten Hub aufrechterhält. Durch die Druckmodulation mittels Ventilen und die Überwachung durch CNC-Rückmeldung ermöglichen hydraulische Systeme eine Anpassung des Biegeverhaltens an das Material, anstatt das Material der Maschinenbewegung anzupassen. So können Bediener mit einer größeren Materialvielfalt, selbst mit solchen, die mechanische Biegemaschinen nur schwer zuverlässig bearbeiten können, gleichbleibende Winkel erzielen.

Elektrische Abkantpressen entwickeln dieses Konzept weiter, indem sie das Biegen von einem druckgeregelten in einen positionsgesteuerten Prozess umwandeln. Anstatt die Fluiddynamik zu steuern oder auf mechanisches Momentum zu setzen, nutzen elektrische Systeme Servomotoren, um eine Bewegung zu erzeugen, die direkt mit digitalen Befehlen verknüpft ist. Dies ermöglicht einen außergewöhnlich präzisen Stößelweg – eine Eigenschaft, die nicht nur für enge Toleranzen, sondern auch für … von großem Wert ist. Roboterbiegung In Umgebungen, in denen selbst geringfügige Positionsabweichungen einen gesamten automatisierten Arbeitsablauf stören können, passen hydraulische Systeme ihre Kraft an das jeweilige Material an, während elektrische Systeme eine inhärente Bewegungsstabilität gewährleisten. Dies macht sie besonders effektiv bei der Fertigung dünner Bleche und Präzisionsteile.

Ein weiterer Unterschied zeigt sich im Verhalten der Maschinen über längere Produktionszyklen. Mechanische Maschinen behalten ihren Geschwindigkeitsvorteil konstant bei, ihre Genauigkeit hängt jedoch stark vom Verschleißzustand der mechanischen Komponenten ab. Hydraulische Systeme sind zwar anpassungsfähiger, reagieren aber empfindlich auf die Öltemperatur und den langfristigen Zustand der Dichtungen. Elektrische Abkantpressen umgehen diese Probleme vollständig und halten das gleiche Bewegungsprofil vom ersten bis zum letzten Zyklus aufrecht, solange das Servosystem innerhalb seines spezifizierten Lastbereichs arbeitet. Diese Unabhängigkeit von Umwelteinflüssen ist ein Grund dafür, dass Betriebe, die qualitätskritische Bauteile fertigen, zunehmend elektrische Abkantpressen in ihre Produktion integrieren.

Die Diskussion wäre unvollständig, ohne zu berücksichtigen, wie die verschiedenen Maschinentypen den Arbeitsablauf der Bediener beeinflussen. Mechanische Maschinen erfordern erfahrenere Bediener, die die Feinheiten von Timing, Hubtiefe und Materialreaktion verstehen; sie belohnen Geschick, bieten aber unerfahrenen Anwendern nur begrenzte Unterstützung. Hydraulische Systeme mit CNC-Steuerung und programmierbaren Drucksequenzen ermöglichen eine breitere Beteiligung der Bediener und verkürzen die Einarbeitungszeit für neue Mitarbeiter, während erfahrene Bediener weiterhin die Möglichkeit zur präzisen Feinabstimmung erhalten. Elektrische Abkantpressen gehen noch einen Schritt weiter, indem sie viele herkömmliche Einstellungen überflüssig machen; die Bewegungsstabilität der Maschine minimiert das üblicherweise mit dem Erreichen des richtigen Winkels verbundene Ausprobieren und macht sie ideal für Betriebe, die Wert auf Wiederholgenauigkeit legen oder mit geringem Personalaufwand arbeiten.

Schließlich wird aus wirtschaftlicher Sicht das Kosten-Nutzen-Verhältnis der einzelnen Abkantpressentypen deutlicher. Mechanische Abkantpressen sind zwar wartungsarm, bieten aber nicht die nötige Flexibilität für moderne Produktionsumgebungen mit gemischter Fertigung. Hydraulische Maschinen hingegen bieten eine ausgewogene Kostenstruktur und eignen sich sowohl für leichte als auch für schwere Aufgaben bei überschaubarem Wartungsaufwand. Elektrische Abkantpressen erfordern zwar höhere Anfangsinvestitionen, kompensieren dies aber durch niedrigere Betriebskosten und höhere Genauigkeit und schaffen so langfristigen Mehrwert für Betriebe, die Wert auf enge Toleranzen und Energieeffizienz legen. So betrachtet, stehen die drei Typen nicht in Konkurrenz zueinander, sondern sind spezialisierte Werkzeuge, die für unterschiedliche industrielle Anforderungen optimiert sind.

Die Wahl der passenden Abkantpresse ist keine einfache Frage des Vergleichs von Merkmalen oder Presskraftwerten. Sie beginnt mit dem Verständnis der Art der zu formenden Produkte und der Fertigungsumgebung, in der die Maschine eingesetzt wird. Die Entscheidung hängt davon ab, wie häufig die Materialien gewechselt werden, wie eng die Toleranzen sein müssen, wie groß oder schwer die Werkstücke sind und ob in der Produktion Wert auf Volumen, Flexibilität oder Präzision gelegt wird. Werden diese Aspekte sorgfältig geprüft, wird die Logik hinter der Wahl des jeweiligen Typs deutlich verständlicher.

Fabriken, die einfache Formen in großen Stückzahlen fertigen, bevorzugen aufgrund ihrer hohen Zyklusgeschwindigkeit und unkomplizierten Bedienung oft mechanische Abkantpressen. In diesen Umgebungen ist Vorhersagbarkeit wichtiger als Anpassungsfähigkeit, und die Bediener arbeiten in der Regel tagtäglich mit denselben Werkzeugen und Materialien. Die gleichmäßige, gelenkgetriebene Bewegung des mechanischen Systems unterstützt diese Art von Arbeit und gewährleistet eine hohe Produktivität ohne ständige Nachjustierungen. Sobald jedoch die Produktpalette vielfältiger wird oder die Winkelgenauigkeit wichtiger, stoßen mechanische Systeme an ihre Grenzen.

Hydraulische Abkantpressen sind die erste Wahl für Betriebe mit schwankender Auslastung. Wenn die Produktionslinie im Laufe der Woche unterschiedliche Materialien verarbeitet – beispielsweise dünnen Edelstahl an einem Tag und dickeren Baustahl am nächsten – erweist sich die Fähigkeit eines Hydrauliksystems zur dynamischen Druckmodulation als unschätzbar wertvoll. Diese Anpassungsfähigkeit ermöglicht es Betrieben, ein breiteres Auftragsspektrum anzunehmen, da sie wissen, dass die Maschine unabhängig von Materialschwankungen ein stabiles Biegeverhalten beibehält. Darüber hinaus lassen sich Hydrauliksysteme nahtlos in CNC-Automatisierung integrieren und eignen sich daher für mehrfach gebogene Teile, die eine präzise Abfolge und koordinierte Bewegungen zwischen Stößel und Hinteranschlag erfordern.

Bei noch engeren Toleranzen oder wenn die Werkstücke höchste Konsistenz von Charge zu Charge erfordern, spielen elektrische Abkantpressen ihre Stärken aus. Ihre digital gesteuerte Bewegung eliminiert die durch das Verhalten von Hydraulikflüssigkeit bedingten Schwankungen und macht sie ideal für Produkte, bei denen Tausende von Teilen identische Winkel aufweisen müssen. Branchen wie die Elektronik-, Luft- und Raumfahrt- sowie die Medizintechnik arbeiten häufig in diesem hochpräzisen Umfeld, und elektrische Abkantpressen bieten einen zuverlässigen Weg, diese Anforderungen zu erfüllen. Ihre schnelle Reaktionszeit kommt auch Betrieben mit kurzen Hüben oder der Bearbeitung großer Mengen kleiner Bauteile zugute, wo selbst geringfügige Zykluszeitverkürzungen zu erheblichen Effizienzsteigerungen führen.

Ein weiterer, bei der Maschinenauswahl oft übersehener Faktor ist die Beschaffenheit der Produktionsstätte selbst. Fabriken, die Lärm reduzieren oder umweltbewusste Richtlinien umsetzen möchten, greifen häufig auf elektrische Abkantpressen zurück, da diese leise arbeiten und nur während der aktiven Bewegung Energie verbrauchen. In Betrieben mit bereits vorhandener Hydraulikinfrastruktur – Wartungspersonal, Ersatzteile oder kompatible Ölmanagementsysteme – lassen sich hydraulische Maschinen hingegen oft effizienter integrieren. Selbst die Umgebungstemperatur in der Fabrik kann die Wahl beeinflussen, da extreme Umgebungsbedingungen die Stabilität von Hydrauliksystemen beeinträchtigen können, sofern keine zusätzlichen Kompensationstechnologien installiert sind.

Eine letzte Dimension betrifft die langfristige Betriebsstrategie. Plant ein Unternehmen die Automatisierung seiner Biegelinie mit Roboterhandhabungsgeräten, bieten elektrische Abkantpressen eine unübertroffene Wiederholgenauigkeit, während hydraulische Abkantpressen im Laufe der Zeit möglicherweise häufiger kalibriert werden müssen. Ist das Werk auf die Herstellung schwerer Strukturbauteile spezialisiert, kann kein elektrisches Modell die Leistungsfähigkeit einer vollwertigen hydraulischen Maschine ersetzen. Und für kleinere Werkstätten, die routinemäßige Biegearbeiten durchführen und nicht die neueste Technologie benötigen, kann eine gut gewartete hydraulische oder mechanische Abkantpresse einen größeren Nutzen bieten als eine High-End-Elektroalternative.

Die Auswahl der richtigen Maschine bedeutet daher weniger die Wahl der “besten” Abkantpresse, sondern vielmehr die Auswahl derjenigen, deren Verhalten am besten zur aktuellen und zukünftigen Fertigungsstrategie des Werks passt. Ist diese Übereinstimmung erreicht, wird die Abkantpresse mehr als nur ein Biegewerkzeug – sie wird zu einem strategischen Vorteil, der die Wettbewerbsposition des Werks stärkt.

Während sich die globale Fertigungslandschaft stetig weiterentwickelt, durchläuft auch die Abkantpressentechnologie einen stillen Wandel – angetrieben nicht nur vom Streben nach höherer Biegegenauigkeit, sondern auch von veränderten Erwartungen hinsichtlich Energieverbrauch, digitaler Integration, Qualifikationsverteilung der Arbeitskräfte und Fabrikautomation. Diese Faktoren definieren gemeinsam neu, was die nächste Generation von Abkantpressen leisten muss. Ob mechanisch, hydraulisch oder elektrisch – jeder Maschinentyp wird vom übergeordneten Trend hin zu intelligenter, adaptiver und umweltverträglicher Produktion beeinflusst.

In der Vergangenheit konzentrierten sich Innovationen in der Abkantpressenindustrie vor allem auf strukturelle Verbesserungen – stabilere Rahmen, dickere Seitenplatten und präzisere Bearbeitung. Obwohl diese Elemente weiterhin wichtig sind, liegt der moderne Wettbewerbsvorteil heute maßgeblich in Steuerungsalgorithmen und Datenarchitektur. Für hydraulische Abkantpressen stellt die Integration servogesteuerter Pumpensysteme einen bedeutenden Fortschritt dar. Anstatt die Hydraulikpumpe permanent laufen zu lassen, schalten sich diese neuen Systeme nur dann ein, wenn die Maschine Bewegung benötigt. Dadurch werden Energieverbrauch, Geräuschentwicklung und Wärmeentwicklung deutlich reduziert. Noch wichtiger ist, dass Servopumpen ein feineres Ansprechverhalten des Drucks ermöglichen, was die Biegekonsistenz verbessert und gleichzeitig die Lebensdauer des Hydrauliksystems verlängert. Diese hybride Entwicklung trägt dazu bei, dass hydraulische Abkantpressen auch in einer Welt, die zunehmend Wert auf Umweltstandards und Betriebskosten legt, relevant bleiben.

Parallel dazu etablieren sich elektrische Abkantpressen rasant als Maßstab für präzisionsorientierte Fertigung. Ihre kontinuierliche Weiterentwicklung konzentriert sich auf die Verbesserung der Kraftkapazität, die Reduzierung der mechanischen Belastung in den Antriebskomponenten und die Erweiterung des Anwendungsbereichs über die Bearbeitung dünner Bleche hinaus. Hersteller experimentieren mit verstärkten Kugelgewindetrieben und leistungsstärkeren Servomotoren und treiben so die Entwicklung elektrischer Abkantpressen schrittweise in den Bereich mittlerer Presskraft voran. Obwohl dieses Wachstum den Bedarf an Hydrauliksystemen beim Schwerbiegen nicht verringert, deutet es doch auf eine Zukunft hin, in der elektrische Abkantpressen eine wesentlich breitere Rolle in der allgemeinen Fertigung spielen werden, anstatt nur eine Nische zu besetzen. Darüber hinaus prädestiniert sie ihre Kompatibilität mit Systemen zur vorausschauenden Wartung – basierend auf der Analyse von Servolastkurven, Schwingungssignaturen und Zykluszahlen – für intelligente Fabriken, in denen die Anlagenverfügbarkeit datengetrieben und nicht reaktiv geplant wird.

Digitale Ökosysteme spielen eine zunehmend wichtige Rolle. Moderne CNC-Systeme sind nicht nur Programmierschnittstellen, sondern Schnittstellen zur Anbindung der Abkantpresse an unternehmensweite Datenplattformen. Die Integration im Sinne von Industrie 4.0 ermöglicht die Echtzeit-Überwachung und -Analyse von Maschinenleistung, Bedienereffizienz, Werkzeugnutzung und Wartungsintervallen. Diese vernetzte Infrastruktur versetzt Fabriken in die Lage, Abweichungen frühzeitig zu erkennen, die Maschinenbelegung anhand von Arbeitslast und Komplexität zu optimieren und besser planbare Produktionsabläufe zu erstellen. Bei elektrischen Systemen ist diese digitale Synergie noch wirkungsvoller, da ihre gleichmäßigen Bewegungsmuster sauberere Datenströme erzeugen, wodurch Algorithmen Unregelmäßigkeiten präziser erkennen können. Auch hydraulische Systeme mit ihrer variableren Dynamik profitieren stark von intelligenter Überwachung, insbesondere bei der frühzeitigen Erkennung von Ventilverschleiß oder Ölalterung, bevor diese die Biegegenauigkeit beeinträchtigen.

Die Automatisierung ist ein weiterer entscheidender Bereich. Der zunehmende Einsatz von kollaborativen Robotern und automatisierten Biegezellen zwingt Hersteller dazu, die Anforderungen an eine Abkantpresse neu zu überdenken. In automatisierten Arbeitsabläufen darf sich die Maschine nicht auf die Intuition des Bedieners oder manuelle Winkelkorrekturen verlassen; die Abkantpresse muss ein hochgradig wiederholbares Verhalten und fehlerfreie Zyklen gewährleisten. Elektrische Abkantpressen dominieren derzeit diesen Bereich, da ihre servogesteuerte Bewegung den Bedarf an Winkelkompensation reduziert und unvorhersehbare Abweichungen minimiert. Hochwertige hydraulische Modelle mit fortschrittlicher Ventilsteuerung und Echtzeit-Synchronisationsalgorithmen erweisen sich jedoch zunehmend als kompatibel mit automatisierten Systemen. Da das robotergestützte Biegen immer häufiger eingesetzt wird – selbst in kleineren Werkstätten –, wird der Unterschied zwischen manuell und automatisierungsfreundlichen Abkantpressen deutlicher und beeinflusst die zukünftige Produktentwicklung der Hersteller.

Schließlich fließen Nachhaltigkeitsaspekte in bisher unbekannter Weise in die Geräteauswahl ein. Regierungen und Unternehmen legen gleichermaßen Wert auf die Reduzierung des CO₂-Fußabdrucks in der Fertigung. Elektrische Abkantpressen erfüllen diese Ziele durch ihren geringen Energieverbrauch und den Verzicht auf Hydrauliköl. Gleichzeitig entwickeln Hersteller hydraulischer Abkantpressen sauberere Öle, Technologien zur Leckageverhinderung und energieeffiziente Pumpensysteme, um ähnlichen Anforderungen gerecht zu werden. Langfristig dürfte dieser Umweltdruck Innovationen bei allen Abkantpressentypen beschleunigen und die Konstruktionsphilosophien hin zu leiseren, saubereren und ressourcenschonenderen Lösungen lenken.

Zusammengenommen deuten diese Trends darauf hin, dass die Zukunft der Abkantpressentechnologie nicht durch die Dominanz eines einzelnen Maschinentyps bestimmt wird. Vielmehr wird sie ein breites Spektrum an Optionen widerspiegeln, geprägt von digitaler Intelligenz, Automatisierungsbereitschaft, Energieeffizienz und Materialanpassungsfähigkeit. Mechanische Abkantpressen, die zwar nicht mehr im Zentrum moderner Innovationen stehen, werden weiterhin Nischenanwendungen bedienen, bei denen Einfachheit und Geschwindigkeit wichtiger sind als fortschrittliche Steuerungsanforderungen. Hydraulische Systeme bleiben das Rückgrat der robusten und vielseitigen Fertigung. Elektrische Abkantpressen werden in hochpräzisen und automatisierten Produktionsumgebungen zunehmend eine zentrale Rolle einnehmen. In diesem sich wandelnden Umfeld findet jede Technologie ihren Platz in einem komplexeren und vernetzteren Fertigungsökosystem.

Das Verständnis der Unterschiede zwischen mechanischen, hydraulischen und elektrischen Abkantpressen beruht letztlich darauf, zu verstehen, wie die jeweilige Maschine den Biegevorgang interpretiert. Mechanische Maschinen betrachten ihn als eine Frage von Timing und Dynamik. Hydraulische Systeme behandeln ihn als kontrollierten, präzise angewendeten Druck. Elektrische Maschinen verstehen ihn als eine durch digitale Vorgaben definierte, exakte Bewegung. Diese Sichtweisen schließen sich nicht gegenseitig aus; sie stellen vielmehr unterschiedliche Lösungsansätze für die universelle Herausforderung dar, Metall präzise, wiederholgenau und effizient zu formen.

Mechanische Abkantpressen erinnern uns daran, dass Geschwindigkeit und Langlebigkeit in bestimmten Fertigungsumgebungen nach wie vor wichtig sind, insbesondere dort, wo die Produktgeometrie stabil bleibt und die Zykluszeit die Rentabilität bestimmt. Hydraulische Abkantpressen zeigen, warum Vielseitigkeit und Kraftmodulation unverzichtbar geworden sind und es Fabriken ermöglichen, komplexe Aufträge sicher zu bearbeiten. Elektrische Abkantpressen weisen den Weg in die Zukunft – einen Weg, auf dem digitale Konsistenz, Umweltverträglichkeit und Automatisierungskompatibilität die Erwartungen der Bediener an eine Biegemaschine neu definieren.

Die Auswahl der richtigen Abkantpresse ist daher nicht einfach eine Frage der neuesten oder leistungsstärksten Technologie. Es geht vielmehr darum, das Maschinenverhalten mit der Fertigungsstrategie in Einklang zu bringen. Ein Unternehmen, das auf kundenspezifische Projekte setzt, benötigt die Flexibilität hydraulischer Systeme; eines, das komplexe, hochpräzise Bauteile fertigt, profitiert am meisten von elektrischer Bewegungssteuerung; und eines, das bei der Serienfertigung Wert auf Geschwindigkeit legt, kann weiterhin auf mechanische Technologie setzen. Ist diese Abstimmung erreicht, wird die Abkantpresse zu einem integralen Bestandteil der Unternehmensstrategie und nicht nur zu einem Maschinenteil.

Da die Fertigung zunehmend auf intelligente Technologien, Energieeffizienz und Automatisierung setzt, werden die Unterschiede zwischen den verschiedenen Abkantpressentypen nicht länger als starre Kategorien betrachtet. Vielmehr werden sie als unterschiedliche Ausprägungen von Ingenieurskunst verstanden, die auf verschiedene industrielle Gegebenheiten zugeschnitten sind. In diesem Sinne erzählt jede Abkantpresse – ob mechanisch, hydraulisch oder elektrisch – die Geschichte ihrer Zeit und passt sich gleichzeitig den Anforderungen der nächsten an. Für die Fertigungsmitarbeiter, Ingenieure und Bediener, die täglich mit diesen Maschinen arbeiten, ist das Verständnis dieser Unterschiede der erste Schritt zu einem effizienten und zukunftssicheren Biegeprozess.

Eine Abkantpresse ist eine Maschine zum Biegen von Blechen in bestimmte Formen. Sie presst ein Blech zwischen Stempel und Matrize und erzeugt so Biegungen und Falten. Diese Maschinen gibt es in verschiedenen Ausführungen – mechanisch, hydraulisch und elektrisch –, die jeweils für unterschiedliche Biegeaufgaben geeignet sind.

Es gibt drei Haupttypen von Abkantpressen: mechanische, hydraulische und elektrische. Mechanische Abkantpressen nutzen ein Schwungradsystem für hohe Geschwindigkeiten, hydraulische Abkantpressen verwenden Hydraulikflüssigkeit für präzise Bewegungen und elektrische Abkantpressen setzen Servomotoren ein, um exakte Abrollvorgänge zu gewährleisten. Jeder Typ hat spezifische Stärken für unterschiedliche Anforderungen beim Metallbiegen.

Die Wahl der richtigen Abkantpresse hängt von Ihren Produktionsanforderungen ab. Für schnelle, sich wiederholende Aufgaben sind mechanische Abkantpressen ideal. Für unterschiedliche Materialien oder komplexe Biegungen, die Flexibilität erfordern, sind hydraulische Abkantpressen die beste Wahl. Wenn Präzision und geringer Energieverbrauch Ihre Prioritäten sind, sind elektrische Abkantpressen möglicherweise die richtige Lösung.

Abkantpressen können verschiedene Materialien biegen, darunter Edelstahl, Aluminium und hochfesten Stahl. Der Typ der Abkantpresse beeinflusst, wie gut sie bestimmte Materialien verarbeiten kann, insbesondere wenn diese dick sind oder enge Toleranzen erfordern.

Ja! Mechanische Abkantpressen sind nach wie vor nützlich, insbesondere dort, wo es auf Geschwindigkeit ankommt. Sie sind zuverlässig für sich wiederholende Aufgaben, die keine komplexen Biegevorgänge erfordern, und daher beliebt für einfache Serienfertigung.

Elektrische Abkantpressen erfreuen sich aufgrund ihrer Präzision und Energieeffizienz zunehmender Beliebtheit. Sie arbeiten leise, erzeugen weniger Abfall und ermöglichen hochpräzise Biegungen, was für Branchen wie die Elektronik- und Medizintechnik von entscheidender Bedeutung ist.

Mechanische Abkantpressen sind in der Regel am schnellsten und daher ideal für große Stückzahlen, während hydraulische Abkantpressen eine größere Anpassungsfähigkeit für verschiedene Aufgaben bieten. Elektrische Abkantpressen hingegen ermöglichen eine höhere Präzision, die trotz geringerer Geschwindigkeiten zu einer Steigerung der Gesamtproduktivität führen kann.

Die Wartung von Abkantpressen umfasst die regelmäßige Überprüfung des Hydraulikflüssigkeitsstands und der Dichtungen bei hydraulischen Systemen. Bei mechanischen Systemen müssen die beweglichen Teile auf Verschleiß überwacht werden. Elektrische Abkantpressen benötigen weniger häufige Wartung, dennoch ist die Überprüfung der Servomotoren und Anschlüsse wichtig.

Ja! Viele moderne Abkantpressen, insbesondere elektrische und hydraulische, lassen sich mit CNC-Systemen und Robotern für automatische Biegevorgänge integrieren. Dies reduziert den manuellen Arbeitsaufwand und steigert die Effizienz, insbesondere in Betrieben mit hohem Produktionsbedarf.

Referenzquelle: