Newsletter abonnieren

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

Die erstmalige Bedienung einer CNC-Abkantpresse kann zunächst etwas überwältigend wirken. Der Bildschirm ist voller ungewohnter Symbole, die Maschine verfügt über zahlreiche bewegliche Komponenten, und jeder Biegeparameter scheint entscheidend für das Gelingen oder Scheitern des Endprodukts zu sein. Doch sobald Anfänger die Funktionsweise einer CNC-Abkantpresse verstanden haben, wird der Arbeitsablauf vorhersehbar und sogar intuitiv. Moderne Maschinen – von Marken wie Amada, Trumpf, Bystronic, Die Anlagen der chinesischen Hersteller LVD und Delem basieren auf einem strukturierten Biegepfad, der die Bediener Schritt für Schritt von der Einrichtung bis zur Produktion anleitet.

In der modernen Blechbearbeitungsindustrie haben CNC-Abkantpressen manuelle und NC-Maschinen weitgehend verdrängt, vor allem aufgrund ihrer Fähigkeit, gleichbleibende Ergebnisse zu erzielen, Ausschuss zu reduzieren und komplexe Biegungen zu vereinfachen. Für neue Bediener in einem Werk oder Schulungszentrum bedeutet das Erlernen der CNC-Abkantpressenbedienung nicht nur das Auswendiglernen von Tastenbelegungen, sondern auch das Verständnis des Biegeprozesses als integriertes System. Von der Werkzeugauswahl über die Positionierung des Hinteranschlags bis hin zu Sicherheitsprüfungen und Qualitätskontrollen baut jeder Schritt auf dem vorherigen auf. Autoritative Fertigungsverbände wie die Verband der Hersteller und Verarbeiter (FMA) und Sicherheitsorganisationen wie OSHA die Bedeutung einer systematischen Schulung der Bediener für die Gewährleistung der Biegegenauigkeit und der Sicherheit am Arbeitsplatz hervorheben.

Dieser Leitfaden gliedert den Lernprozess für Einsteiger in leicht verständliche, praxisnahe Abschnitte. Anstatt technische Parameter in einem distanzierten Tonfall aufzulisten, erklärt der Artikel, wie sich jeder Arbeitsschritt auf die Maschine, das Werkstück und das Endergebnis des Biegens auswirkt. Leser erhalten eine umfassende Einführung in die Maschinenstruktur, die Steuerungslogik, die Grundlagen des Biegens und bewährte Methoden, die von professionellen Bedienern weltweit eingesetzt werden. Ob Sie nun neu in einer Fertigungswerkstatt sind oder als Ingenieur die Investition in eine Abkantpresse prüfen – dieser Leitfaden gibt Ihnen die nötige Sicherheit, um eine CNC-Abkantpresse sicher und effektiv zu bedienen.

Eine CNC-Abkantpresse ist eine computergesteuerte Maschine zum Biegen von Blechen durch Pressen zwischen Stempel und Matrize. Während herkömmliche mechanische und hydraulische Abkantpressen stark auf manuelle Geschicklichkeit angewiesen sind, vereinfacht eine CNC-Abkantpresse den Prozess durch die Verwendung einer Steuerung zur Automatisierung von Positionierung, Biegetiefe, Winkelkompensation und sogar der Arbeitsreihenfolge. Die Maschine liest die Eingaben des Bedieners wie Materialart, Dicke, Biegewinkel, Werkzeug und Flanschgröße und berechnet anschließend die erforderliche Stößelbewegung und Hinteranschlagposition. Diese Integration ermöglicht es dem Bediener, sich auf die Genauigkeit anstatt auf sich wiederholende mechanische Aufgaben zu konzentrieren. Für detailliertere technische Definitionen konsultieren Sie Normen wie beispielsweise ISO/TC 164 Normen für die Metallumformung und Controller-Referenzen wie Delem CNC-Systeme liefern fundierte Erklärungen zur Technologie und Terminologie von Abkantpressen.

Im Kern verwandelt eine CNC-Abkantpresse flaches Blech durch einen kontrollierten Umformprozess, das sogenannte Freibiegen, in geformte Bauteile. Die meisten Biegevorgänge in der Industrie basieren auf dieser Technik, da sie mit nur einem Werkzeugsatz eine hohe Flexibilität bei der Erzielung verschiedener Winkel bietet. Beim Absenken des Stempels auf das Blech erfährt das Metall elastische und plastische Verformung, bis der gewünschte Winkel erreicht ist. Sensoren oder Algorithmen kompensieren die Rückfederung, die je nach Material variiert. Das Verständnis dieser Prinzipien hilft Anfängern, häufige Fehler wie Unterbiegung, Überbiegung oder ungleichmäßige Ergebnisse zu vermeiden. Branchenressourcen wie … Der Metallbauer – Grundlagen des Biegens vermitteln praktische Einblicke in die Mechanik des Luftbiegens und das Rückfederungsverhalten.

CNC-Abkantpressen sind je nach Antriebssystem in verschiedenen Ausführungen erhältlich. Hydraulische Abkantpressen sind nach wie vor am weitesten verbreitet und bieten Zuverlässigkeit und Kraft für die allgemeine Fertigung. Elektrische Abkantpressen ermöglichen schnelle Taktzeiten und hohe Präzision, insbesondere für die Dünnblechindustrie, beispielsweise in der Elektronik- und Haushaltsgeräteindustrie. Hybridkonstruktionen kombinieren beide Technologien, um ein optimales Verhältnis von Geschwindigkeit, Energieeffizienz und Kraft zu erzielen. Werkzeughersteller wie beispielsweise WILA Im Detail wird beschrieben, wie verschiedene Abkantpressensysteme mit der Werkzeuggeometrie und der Biegegenauigkeit interagieren. Unabhängig vom mechanischen System funktioniert die CNC-Steuerung auf ähnliche Weise und führt die Bediener durch die Programmerstellung, die Werkzeugeinrichtung und die Produktion.

Wer frühzeitig die korrekte Bedienung einer CNC-Abkantpresse erlernt, prägt sich durch seine Arbeitsweise ein, die seine gesamte berufliche Laufbahn beeinflusst. Neue Anwender, die die Logik der Steuerung verstehen, können Probleme selbstständig beheben, anstatt sich ausschließlich auf erfahrene Bediener zu verlassen. Sie entwickeln zudem ein klares Verständnis des Biegeablaufs und können so leichter vorhersagen, wie sich die einzelnen Biegungen auf die nächsten auswirken. Fundierte Schulungsressourcen, wie beispielsweise die [Name der Ressource einfügen], sind hierfür unerlässlich. Verband der Hersteller und Verarbeiter (FMA), Sie betonen, dass eine frühzeitige Schulung der Bediener die langfristige Leistung deutlich verbessert und Produktionsfehler reduziert.

Ein Maschinenbediener, der die Maschinenstruktur versteht – beispielsweise die unabhängige Bewegung der Y1/Y2-Achsen oder die Funktionsweise des Bombiersystems – kann fundierte Entscheidungen treffen, wenn das Endprodukt nicht den Erwartungen entspricht. Das Wissen um den Zusammenhang zwischen Werkzeughöhe, Hinteranschlagfingern und Materialauflage verhindert Fehler, die andernfalls Werkzeuge beschädigen oder Ausschuss verursachen könnten. Werkzeughersteller wie WILA detaillierte technische Erläuterungen dazu liefern, wie sich die Werkzeugausrichtung und die Bombierung auf die Biegegenauigkeit auswirken.

Ein weiterer wichtiger Grund ist die Sicherheit. Abkantpressen erzeugen enorme Kräfte, und eine unsachgemäße Handhabung kann schwere Verletzungen verursachen. Anfänger müssen sich angewöhnen, vor jedem Biegevorgang die Werkzeugausrichtung, den Hinteranschlag, die Stößelbewegung und die Handposition zu überprüfen. Eine strukturierte Arbeitsweise schützt nicht nur die Arbeiter, sondern verbessert auch die Produktionsstabilität. Die meisten Arbeitsunfälle werden nicht durch Maschinenversagen verursacht, sondern dadurch, dass Bediener die Einrichtung überhastet durchführen oder wichtige Schritte auslassen. Aufsichtsbehörden wie beispielsweise … OSHA Die entscheidende Rolle standardisierter Verfahren bei der Vermeidung von Verletzungen durch Abkantpressen wird stets hervorgehoben.

Schließlich ist die korrekte Bedienung einer CNC-Abkantpresse unerlässlich für deren Lebensdauer. Moderne Abkantpressen sind Präzisionsmaschinen, und eine unsachgemäße Handhabung des Stößels, eine Überlastung der Werkzeuge oder falsche Bombierungseinstellungen können langfristigen Verschleiß verursachen und die Genauigkeit beeinträchtigen. Durch die bedarfsgerechte Bedienung der Maschine – also die Anpassung von Druck, Geschwindigkeit und Position – wird ein optimaler Betrieb über viele Jahre gewährleistet.

Bevor wir uns mit den eigentlichen Arbeitsschritten befassen, folgt dieser Artikel einem strukturierten Ablauf, der der in professionellen Fabriken angewandten Schulungsmethode entspricht:

Jeder Abschnitt baut auf dem vorherigen auf, sodass Anfänger sowohl theoretisches Wissen als auch in der täglichen Produktion angewandte Techniken erlernen.

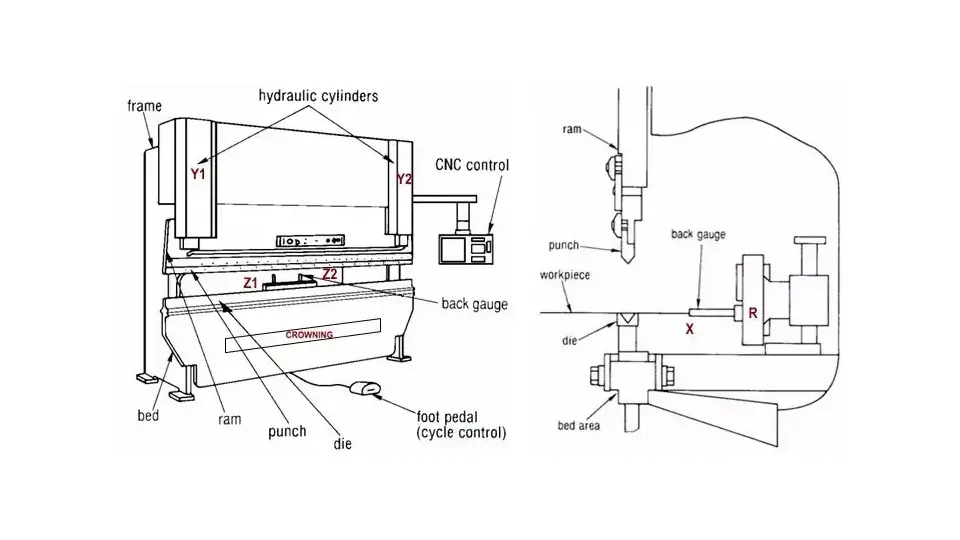

Bevor ein Bediener eine CNC-Abkantpresse sicher bedienen kann, muss er die wichtigsten Komponenten der Maschine und die Fachbegriffe der Techniker und Ingenieure im Produktionsalltag verstehen. Jedes mechanische Teil interagiert mit den anderen, und das Wissen um deren Funktion hilft Anfängern zu verstehen, warum bestimmte Biegeergebnisse auftreten und wie die Maschine bei Störungen justiert werden kann. Dieser Abschnitt erklärt die Maschine praxisnah und konzentriert sich nicht auf das Auswendiglernen von Bezeichnungen, sondern auf das Verständnis des gesamten Systemverhaltens im Betrieb.

Der Stößel ist der obere bewegliche Teil der Abkantpresse und drückt den Stempel gegen die Matrize. Bei modernen CNC-Maschinen wird der Stößel von zwei unabhängigen Servohydraulikzylindern oder elektrischen Aktuatoren (Y1 und Y2) gesteuert. Obwohl sich die beiden Stößelseiten scheinbar gemeinsam bewegen, werden sie permanent überwacht und nachjustiert, um die Parallelität zu gewährleisten. Diese unabhängige Bewegung ermöglicht es der Maschine, geringfügige Abweichungen aufgrund von Materialdickenschwankungen oder Wärmeausdehnung auszugleichen. Hersteller wie beispielsweise TRUMPF und Anbieter von Steuerungssystemen wie Delem Veröffentlichung detaillierter Erklärungen darüber, wie moderne CNC-Systeme die Y1/Y2-Achsensynchronisation und die Stößelgenauigkeit steuern.

Beim Biegen durchläuft der Stempel drei wichtige Positionen: Annäherung, Biegung und Dekompression. Das Verständnis dieser Phasen hilft dem Bediener, die Geschwindigkeitseinstellungen anzupassen und die für einen stabilen Winkel erforderliche Verweilzeit zu bestimmen. Anfänger haben oft Schwierigkeiten mit ungleichmäßigen Winkeln, nicht aufgrund von Materialproblemen, sondern weil sie den Übergang des Stempels zwischen diesen Positionen nicht verstehen. Mit der richtigen Schulung lernen sie, die Stempelbewegung genau zu beobachten und Abweichungen vom normalen Verhalten zu erkennen. Fachartikel zur Biegedynamik – wie sie beispielsweise von [Name der Zeitschrift/des Autors] angeboten werden – bieten hierzu hilfreiche Informationen. Der Hersteller—weitere Einblicke in die Steuerung der Stößelbewegung und deren Auswirkungen auf die Winkelstabilität geben.

Die Werkzeugwahl ist einer der wichtigsten Faktoren für präzise Biegungen. Der Stempel bildet das obere Werkzeug und formt das Metall, indem er es in die Matrize presst, die als untere Stütze dient. Obwohl Werkzeuge einfach erscheinen mögen, bestimmt ihre Geometrie die benötigte Kraft, den erreichbaren Winkel und die Präzision der Biegung. Die meisten Fertigungsbetriebe verwenden Standard-Luftbiegewerkzeuge, da eine einzelne V-Matrize durch Steuerung der Eindringtiefe verschiedene Winkel erzeugen kann.

Die Wahl der richtigen Matrizenöffnung erfordert mehr als nur das Befolgen einer Tabelle; es geht darum, den Zusammenhang zwischen Materialverhalten, Maschinenkraft und minimaler Flanschlänge zu verstehen. Ein Anfänger, der diese Grundlagen erlernt, entwickelt ein Gespür dafür, das passende Werkzeug für das jeweilige Werkstück auszuwählen. Die Verwendung der falschen Matrize kann zu übermäßiger Maschinenkraft, ungenauer Winkelgenauigkeit oder sogar Werkzeugbruch führen. Deshalb betrachten professionelle Maschinenbediener Werkzeuge als Grundlage und nicht als bloßes Zubehör.

Mit der Zeit lernen Anfänger auch, Verschleißmuster an Werkzeugen zu erkennen. Kleine Unebenheiten an den Matrizenschultern oder der Stempelspitze können zu Oberflächenkratzern oder ungleichmäßigen Winkeln führen. Die Gewohnheit, Werkzeuge vor jeder Einrichtung zu prüfen, trägt zu einer stabilen Produktion bei und reduziert Ausschuss.

Der Hinteranschlag dient dem Bediener als “dritte Hand”, indem er das Blech für jede Biegung im richtigen Abstand positioniert. Während die Y-Achse die Biegetiefe bestimmt, definiert der Hinteranschlag die Flanschlänge. Moderne Abkantpressen verfügen über mehrere Hinteranschlagsachsen:

Obwohl diese Achsen auf den ersten Blick kompliziert erscheinen mögen, arbeiten sie zusammen, um verschiedene Werkstückgrößen und Biegeabläufe zu ermöglichen. Die Z-Achsen-Bewegung erlaubt es dem Bediener beispielsweise, breite Platten oder Werkstücke mit asymmetrischen Profilen zu vermessen. Die R-Achsen-Bewegung ist unerlässlich beim Einsatz hoher Werkzeuge oder beim Biegen im oberen Bereich eines großen Flansches. Anstatt sich jede Achse einzeln zu merken, profitieren Anfänger davon, das zugrundeliegende Prinzip zu verstehen: ein flexibles Positioniersystem, das manuelles Messen überflüssig macht und Handhabungsfehler reduziert.

Im täglichen Produktionsablauf ist der Hinteranschlag oft das erste Bauteil, das Anfänger manuell einstellen müssen. Die Entwicklung von Vertrauen in seine Bewegung und die Rückmeldung seiner Position hilft neuen Bedienern, das Verhalten des Werkstücks bei mehrstufigen Biegevorgängen vorherzusagen.

Der Arbeitstisch bildet die Basis der Abkantpresse, stützt das Werkzeug und gewährleistet die Geradheit der Maschine während des Betriebs. Da der Stößel beim Biegen in der Mitte hohen Kräften ausgesetzt ist, kann es zu einer natürlichen Durchbiegung der Maschine und damit zu ungleichmäßigen Winkeln zwischen den Achsen kommen. Um dem entgegenzuwirken, verfügen moderne Abkantpressen über ein Bombiersystem, entweder mechanisch oder hydraulisch, das die Tischkrümmung leicht anpasst, um die Parallelität zu erhalten. Führende Hersteller von Werkzeugen und Kompensationssystemen wie beispielsweise … WILA und große Maschinenbauer wie LVD Detaillierte Erläuterungen zur Bördeltechnologie und wie diese die Tischdurchbiegung beim Biegen korrigiert.

Das Verständnis der Balligkeit ist wichtig, da Anfänger häufig mit Winkelabweichungen zwischen der Mitte und den Kanten des Werkstücks konfrontiert werden. Anstatt von Materialunregelmäßigkeiten auszugehen, müssen sie prüfen, ob der Wert der Balligkeit angemessen ist. Mit zunehmender Erfahrung lernen Bediener, die subtilen visuellen Hinweise auf eine fehlerhafte Balligkeit zu erkennen, wie beispielsweise eine allmähliche Winkeländerung über die Länge eines langen Werkstücks. Technische Ressourcen von Der Hersteller Erläutern Sie ferner, wie sich Durchbiegung und Wölbung auf die Winkelkonstanz bei langen Kurven auswirken.

Das Bördelungssystem stellt ein entscheidendes Bindeglied zwischen dem theoretischen Biegeprogramm und den tatsächlichen Ergebnissen dar. Ohne es kann selbst das sorgfältigste Programm keine gleichbleibenden Winkel liefern.

Die Steuerung fungiert als “Gehirn” der Abkantpresse. Sie liest die Eingaben des Bedieners, berechnet die Biegeparameter, bewegt die einzelnen Achsen und überwacht den gesamten Prozess. Verschiedene Hersteller bieten unterschiedliche Benutzeroberflächen, die zugrundeliegende Logik ist jedoch ähnlich. Die meisten Steuerungen führen den Bediener durch folgende Schritte:

Anfänger machen sich oft Sorgen, jede Taste oder jedes Menü auswendig lernen zu müssen. Dabei hängt eine effektive Bedienung mehr vom Verständnis des Zwecks der Steuerung ab als von deren Layout. Ein gut geschulter Bediener nutzt die Steuerung nicht als statisches Display, sondern als Entscheidungshilfe. Anstatt Werte mechanisch einzugeben, prüft er, ob die von der Maschine empfohlenen Parameter für das jeweilige Werkstück sinnvoll sind. Diese Vorgehensweise verhindert versehentliches Überbiegen oder Werkzeugkollisionen, insbesondere bei komplexen Arbeitsabläufen.

Mit zunehmender Erfahrung lernen Anfänger, die Rückmeldungen der Steuerung zu interpretieren. Wenn die Maschine Warnungen wegen Achsenkollisionen oder unzureichender Kraft anzeigt, können Bediener, die die Logik hinter diesen Warnungen verstehen, schnell und richtig reagieren.

CNC-Abkantpressen verfügen über mehrere Sicherheitssysteme, um die Bediener vor Unfällen zu schützen. Das gebräuchlichste ist die Lichtvorhang, Dadurch entsteht eine unsichtbare Barriere vor der Maschine. Durchdringt ein Objekt diese Barriere während der Abwärtsbewegung des Stößels, stoppt die Maschine sofort. Es ist wichtig zu verstehen, wie dieses System mit der Bewegung des Stößels interagiert, da Anfänger Sicherheitsstopps manchmal mit einer Fehlfunktion der Maschine verwechseln.

Zu den weiteren Sicherheitsmerkmalen gehören Laserschutz, Zweihandbedienung, Not-Aus-Taster und Schutzvorrichtungen an der Rückseite der Maschine. Der Umgang mit diesen Einschränkungen fördert eine vorausschauende Arbeitsweise, die die Bediener ihr ganzes Berufsleben lang begleitet. Im Gegensatz zu Werkzeug- oder Steuerungsparametern sind Sicherheitsregeln unabdingbar; ihr Verständnis ist genauso wichtig wie die Beherrschung von Biegetechniken.

Bevor Anfänger ihr erstes Blechteil biegen, müssen sie die grundlegenden Prinzipien verstehen, die das Verhalten von Metall unter Druck bestimmen. CNC-Abkantpressen sind Präzisionsmaschinen, doch die Genauigkeit hängt letztendlich davon ab, wie der Bediener die Materialeigenschaften, Rückfederungseffekte, Biegemethoden und die Geometrie der Werkzeuge interpretiert. Diese Faktoren beeinflussen sich gegenseitig auf Weisen, die nicht immer auf den ersten Blick ersichtlich sind. Durch das frühzeitige Erlernen dieser Grundlagen entwickeln Bediener das technische Verständnis, das sie benötigen, um Biegeprobleme zu beheben und während der Produktion fundierte Anpassungen vorzunehmen.

Beim Biegen eines Blechs mit einer Abkantpresse erfährt das Metall eine Kombination aus elastischer und plastischer Verformung. Zu Beginn des Biegevorgangs dehnt sich das Material, kann aber noch in seine ursprüngliche Form zurückkehren. Mit zunehmendem Druck des Stempels nach unten überschreitet die Verformung einen Schwellenwert, ab dem sich die Form des Metalls dauerhaft verändert. Der innere Bereich des Blechs wird gestaucht, während sich der äußere Bereich dehnt. Das Verständnis dieser inneren Kraftverteilung hilft Anfängern zu verstehen, warum das Metall nach dem Zurückziehen des Stempels manchmal zurückfedert. Die grundlegenden Prinzipien der Metallverformung sind von Materialwissenschaftsorganisationen wie beispielsweise [Name der Organisation/Institution einfügen] ausführlich dokumentiert. ASM International und technische Nachschlagewerke wie MatWeb, die detaillierte Erklärungen zum elastischen versus plastischen Verhalten liefern.

Die Grenze zwischen elastischem und plastischem Bereich variiert je nach Material. Baustahl geht früher in den plastischen Bereich über und verhält sich relativ vorhersehbar, während Edelstahl länger elastisch bleibt und dadurch eine stärkere Rückfederung aufweist. Aluminium verhält sich aufgrund seiner geringeren Streckgrenze anders und neigt bei zu engem Biegeradius zu Rissen. Durch Beobachtung des Materialverhaltens lernen Anwender, diese Auswirkungen vorherzusehen. Branchenspezifische Publikationen wie beispielsweise … Der Hersteller Oft werden diese materialspezifischen Biegeeigenschaften hervorgehoben und deren Einfluss auf die Rückfederung erläutert.

Neue Bediener gehen oft fälschlicherweise davon aus, dass die Abkantpresse das Metall unabhängig von seinen inneren Eigenschaften in einen exakten Winkel zwingt. Tatsächlich führt die Maschine den Biegevorgang, und das Verhalten des Metalls bestimmt das Endergebnis. Dieses Verständnis ermöglicht es Anfängern, das Biegen als kontrolliertes Zusammenspiel von Maschinenkraft und Materialwiderstand zu betrachten, anstatt absolute Gleichförmigkeit zu erwarten.

Die Rückfederung ist ein zentrales Konzept beim Abkanten. Nachdem der Stempel das Material verlassen hat, versucht der elastische Anteil der Biegung, in seinen natürlichen Zustand zurückzukehren, wodurch sich der Biegewinkel leicht öffnet. Das Ausmaß der Rückfederung hängt von der Materialart, der Härte, der Dicke, der Faserrichtung und der Matrizenöffnung ab. Edelstahl weist typischerweise eine stärkere Rückfederung auf als Baustahl, und hochfester Stahl zeigt eine deutlich stärkere Rückfederung.

Anfänger müssen lernen, dass Rückfederung kein Fehler oder Zeichen falscher Programmierung ist, sondern eine inhärente Eigenschaft von Metall. Ziel ist es, diese Rückfederung auszugleichen. CNC-Abkantpressen berücksichtigen die Rückfederung durch tieferen Stempeleindringen, automatische Winkelkorrektur oder Bombierungsanpassung. Die meisten Steuerungen ermöglichen die Eingabe von Materialdaten, sodass das System die erforderlichen Korrekturen abschätzen kann. Diese Abschätzung ist jedoch nicht perfekt. Bediener sollten daher das erste Werkstück stets mit einem Winkelmesser oder Winkelmessgerät überprüfen.

Mit zunehmender Erfahrung entwickeln die Bediener ein Gespür für das Verhalten der einzelnen Materialien. Sie lernen, dass eine im Controller programmierte 90°-Biegung unter Umständen eine Eindringtiefe von eher 88° erfordert, um das gewünschte Endergebnis zu erzielen. Dieses Verständnis hilft ihnen, Winkel effizient und materialsparend zu korrigieren.

CNC-Abkantpressen nutzen drei Hauptbiegeverfahren, die jeweils unterschiedliche Genauigkeitsgrade und Kraftanforderungen bieten. Anfänger hören diese Begriffe oft, ohne die Unterschiede vollständig zu verstehen, was zu falschen Erwartungen führen kann.

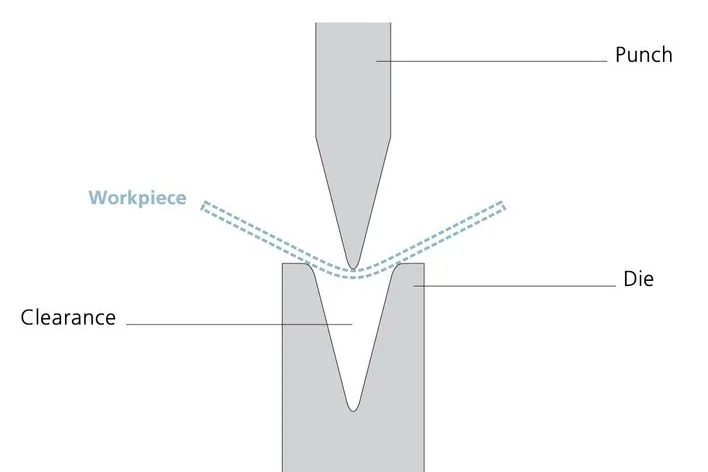

Luftbiegung Das V-Biegen ist heute die am weitesten verbreitete Methode. Der Stempel drückt das Blech nicht gegen den Boden der Matrize; der Winkel wird stattdessen durch die Stempeltiefe bestimmt. Mit einer einzigen V-Matrize lassen sich viele Winkel erzeugen, was diese Methode flexibel und wirtschaftlich macht. Allerdings reagiert das Luftbiegen empfindlicher auf Rückfederung, weshalb eine sorgfältige Kompensation erforderlich ist.

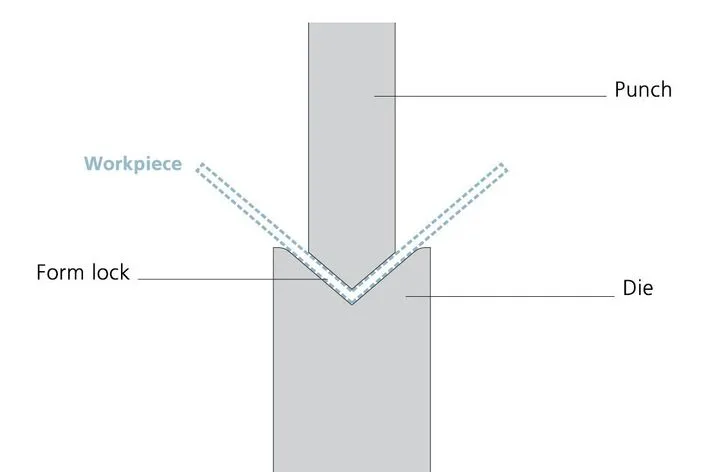

Untere Biegung Dadurch wird das Blech fest an die Matrizenschultern angelegt, wodurch die Rückfederung reduziert wird, da sich das Metall besser an die Matrizengeometrie anpasst. Dieses Verfahren erfordert zwar eine höhere Presskraft und eine präzise Werkzeuganpassung, bietet aber eine größere Winkelstabilität, insbesondere bei Edelstahl.

Prägung, Das älteste Verfahren, das Prägen, presst das Blech tief in die Matrize und verändert so die Molekularstruktur des Metalls. Durch das Prägen wird die Rückfederung nahezu vollständig eliminiert, allerdings ist ein deutlich höherer Pressdruck erforderlich, der oft die Leistungsfähigkeit moderner Maschinen übersteigt. Daher wird das Prägen nur noch selten, außer für Spezialanwendungen, eingesetzt.

Das Verständnis dieser Unterschiede hilft Anfängern zu verstehen, warum die meisten Fabriken das Luftbiegen für die allgemeine Fertigung bevorzugen. Es bietet das beste Verhältnis von Flexibilität, Effizienz und Werkzeugkosten. Bediener, die das Luftbiegen beherrschen, erwerben die Grundlage für nahezu alle Biegeaufgaben, die ihnen begegnen werden.

Eine der wichtigsten Entscheidungen für den Bediener ist die Wahl der richtigen V-Matrizenöffnung. Als Faustregel gilt, dass die Matrizenöffnung das Sechs- bis Achtfache der Materialstärke betragen sollte. Beispielsweise wird für ein 1 mm dickes Blech typischerweise eine 6–8 mm große Matrize verwendet. Obwohl diese Richtlinie in den meisten Fällen zutrifft, erfordert das Biegen in der Praxis mehr Fingerspitzengefühl.

Eine größere Matrizenöffnung reduziert die benötigte Kraft und erleichtert den Biegevorgang, erhöht aber die Rückfederung und den Biegeradius. Eine kleinere Matrizenöffnung verbessert die Winkelgenauigkeit, birgt jedoch das Risiko von Materialrissen oder Werkzeugbeschädigungen bei zu hoher Krafteinwirkung. Anfänger sollten beachten, dass bestimmte Materialien, wie z. B. Aluminium oder kaltgewalzter Stahl, empfindlicher auf enge Matrizenöffnungen reagieren. Die Wahl der falschen Öffnung führt zu inkonsistenten Ergebnissen, selbst wenn der Biegewinkel auf den ersten Blick korrekt erscheint.

Mit der Zeit lernen die Bediener, das Verhalten des Blechs während der Probebiegung zu beobachten. Zeigt das Material Anzeichen ungleichmäßiger Dehnung oder variiert der Winkel zwischen links und rechts, muss die Matrizenöffnung möglicherweise angepasst werden. Diese Detailgenauigkeit hilft den Bedienern, von der Befolgung grundlegender Regeln zu Entscheidungen auf Basis realer Biegebedingungen überzugehen.

Blech wird durch Walzen hergestellt, wodurch eine Faserrichtung entsteht. Biegen parallel zur Faserrichtung erhöht das Risiko von Rissen, da sich die innere Struktur entlang der Biegelinie ausrichtet. Biegen senkrecht zur Faserrichtung führt im Allgemeinen zu saubereren Biegungen mit geringerem Widerstand.

Anfänger übersehen oft die Faserrichtung und gehen davon aus, dass sich alle Bleche gleich verhalten. Tatsächlich beeinflusst die Faserrichtung jedoch die Rückfederung, den Biegeradius und die benötigte Kraft. Wenn Bediener die Faserrichtung eines Blechs erkennen können, lassen sich potenzielle Probleme besser vorhersagen. Erzwingt die Teilekonstruktion eine Biegung parallel zur Faserrichtung, kann der Bediener dies durch eine größere Matrizenöffnung oder eine Anpassung des Stempelradius kompensieren.

Konstrukteure ignorieren beim Erstellen von Zeichnungen mitunter die Faserrichtung, sodass die Bediener in der Fertigung praktische Anpassungen vornehmen müssen. Das Verständnis dieses Zusammenhangs hilft Anfängern, effektiver mit den Ingenieuren zu kommunizieren und unnötigen Ausschuss zu vermeiden.

Obwohl Anfänger keine komplexen Biegeberechnungen durchführen müssen, sollten sie verstehen, warum sich die Maße des Abwicklungsmusters von den Maßen des fertigen Teils unterscheiden. Beim Biegen von Metall wird die innere Oberfläche gestaucht, während sich die äußere Oberfläche dehnt. Dadurch entsteht eine neutrale Achse. Die Lage dieser neutralen Achse bestimmt das Biegezugabemaß – einen Wert, der zur Berechnung der korrekten Zuschnittgröße verwendet wird. Branchenübliche technische Referenzen wie beispielsweise … Engineers Edge und Fertigungsanleitungen wie Der Metallbauer – Grundlagen der Biegezugabe Detaillierte Erläuterungen der in der Blechkonstruktion verwendeten Biegezugabeformeln bereitstellen.

Der K-Faktor gibt an, wie weit sich die neutrale Achse beim Biegen verschiebt. Ein höherer K-Faktor bedeutet stärkere Dehnung und damit eine größere Biegezugabe. CNC-Abkantpressen berechnen diese Werte zwar oft automatisch, dennoch profitieren Bediener vom Verständnis des Konzepts. Dieses Wissen hilft ihnen zu erkennen, wann eine Abweichung im Abwicklungsmuster auf eine ungenaue Biegezugabe und nicht auf einen Maschinenfehler zurückzuführen ist. Internationale Konstruktionsnormen, auf die sich Organisationen wie … beziehen, berücksichtigen diese Werte. ASME außerdem wird die Bedeutung der K-Faktor-Auswahl für eine präzise Blechentwicklung hervorgehoben.

Eine CNC-Abkantpresse ist nur so effektiv wie das zugehörige Programm. Während die Maschine die zum Biegen des Metalls benötigte Kraft bereitstellt, bestimmt die Steuerung die Ausführung jeder einzelnen Bewegung. Für Anfänger kann die Bedienung der Steuerungsoberfläche zunächst abschreckend wirken, da das Display mit Menüs, Symbolen und technischen Parametern überladen ist. Sobald die Bediener jedoch die Logik hinter diesen Bildschirmen verstanden haben, erkennen sie, dass jede Steuerung einem ähnlichen Aufbau folgt – unabhängig davon, ob die Maschine mit einer Steuerung von Delem, Cybelec, ESA, Amada oder Bystronic ausgestattet ist.

Dieser Abschnitt erklärt die Funktionsweise einer Steuerung, die Erstellung von Biegeprogrammen und wie Bediener die Kernfunktionen beherrschen können, ohne unnötige Details auswendig lernen zu müssen. Durch das Erlernen eines grundlegenden Verständnisses können sich Anfänger schnell an jede Abkantpresse im Werk anpassen.

Obwohl sich die Benutzeroberflächen verschiedener Hersteller unterscheiden, verfolgen CNC-Steuerungen dieselbe Betriebsphilosophie: Sie setzen die Anweisungen des Bedieners präzise in Achsenbewegungen um. Anstatt den Stößel manuell zu bewegen oder das Blech visuell auszurichten, geben die Bediener Anweisungen ein, die der Maschine die Biegetiefe, die Position des Hinteranschlags und den Biegeablauf vorgeben.

Steuerungen erreichen dies, indem sie Materialdaten, Werkzeuginformationen und geometrische Anforderungen in einem Programm verknüpfen. Jeder Parameter ist mit anderen verbunden und bildet so einen strukturierten Ablauf, der sicherstellt, dass die Maschine sowohl die einzelne Biegung als auch das gesamte Bauteil versteht. Anfänger gehen manchmal fälschlicherweise davon aus, dass die Steuerung das fertige Bauteil automatisch produziert, sobald sie einen Biegewinkel eingeben. Tatsächlich ist die Steuerung jedoch eher ein intelligenter Assistent – sie gibt Anweisungen, aber der Bediener muss die korrekten Informationen liefern.

Das Verständnis dieses Zusammenhangs hilft neuen Nutzern, einen häufigen Fehler zu vermeiden: sich ausschließlich auf die Empfehlungen des Controllers zu verlassen, ohne deren Sinnhaftigkeit zu prüfen. Die erfolgreichsten Anwender nutzen den Controller, um ihre Argumentation zu bestätigen, anstatt sie zu ersetzen.

Der erste Schritt in den meisten Biegeprogrammen besteht in der Eingabe grundlegender Materialinformationen wie Art, Dicke und gegebenenfalls Zugfestigkeit. Viele Anfänger unterschätzen die Bedeutung dieses Schrittes, da sie annehmen, dass sich alle Bleche gleicher Dicke ähnlich verhalten. In der Praxis nutzt die Steuerung diese Daten, um die Rückfederung, die erforderliche Biegekraft und die Biegetiefe zu berechnen.

Wenn Bediener falsche Materialdaten eingeben – beispielsweise Edelstahl als Baustahl kennzeichnen –, kann die Steuerung die benötigte Kraft unterschätzen und ungenaue Biegungen erzeugen. Diese Diskrepanz führt bei Anfängern oft zu der Annahme, die Maschine sei defekt. Das Verständnis dafür, wie die Materialeingabe die Berechnungen beeinflusst, hilft ihnen zu verstehen, warum die erste Probebiegung manchmal manuell nachjustiert werden muss.

Fortgeschrittene Steuerungssysteme ermöglichen es Fabriken mithilfe von Materialdatenbanken, kundenspezifische Werte basierend auf dem tatsächlichen Blechverhalten zu speichern. Anfänger lernen mit der Zeit, diese Werte zu aktualisieren, um die realen Bedingungen widerzuspiegeln und so die Konsistenz im Laufe der Zeit zu verbessern.

Die Auswahl des richtigen Stempels und der richtigen Matrize im Controller ist entscheidend für präzise Biegungen. Die Werkzeugbibliothek enthält detaillierte geometrische Profile jedes Werkzeugs, einschließlich Höhe, Winkel, Radius und Matrizenöffnung. Wählt der Bediener ein Werkzeug aus dieser Bibliothek aus, passt der Controller automatisch den Stößel-Referenzpunkt an und berechnet die entsprechende Eindringtiefe. Führende Werkzeughersteller wie beispielsweise WILA Und Wilson Tool Veröffentlichung detaillierter Daten zur Geometrie von Stempel und Matrize, um den Anwendern zu helfen, zu verstehen, wie digitale Werkzeugbibliotheken die realen Werkzeugabmessungen widerspiegeln.

Anfänger neigen möglicherweise dazu, diesen Schritt zu überspringen oder das ähnlichste Werkzeug anstelle des exakt verwendeten Modells zu wählen. Schon geringe Abweichungen zwischen realen und virtuellen Werkzeugen können zu Winkelabweichungen oder Kollisionen führen. Durch sorgfältiges Abgleichen der Werkzeuge vermeiden Anfänger Fehler, vor denen erfahrene Anwender häufig warnen. Technische Biegerichtlinien von Organisationen wie … Mate Präzisionswerkzeuge ferner wird die Wichtigkeit der korrekten Stempel-Matrizen-Zuordnung hervorgehoben.

Sobald die Bediener mit der Werkzeugbibliothek vertraut sind, erkennen sie Zusammenhänge zwischen Werkzeuggeometrie und Biegeergebnissen. Sie verstehen, warum bestimmte Stempel für spitze Winkel besser geeignet sind oder warum eine breitere V-Matrize mehr Toleranz für dickere Materialien bietet. Dieses intuitive Verständnis beschleunigt die Programmerstellung und reduziert die Anzahl der erforderlichen Anfangseinstellungen beim Probebiegen.

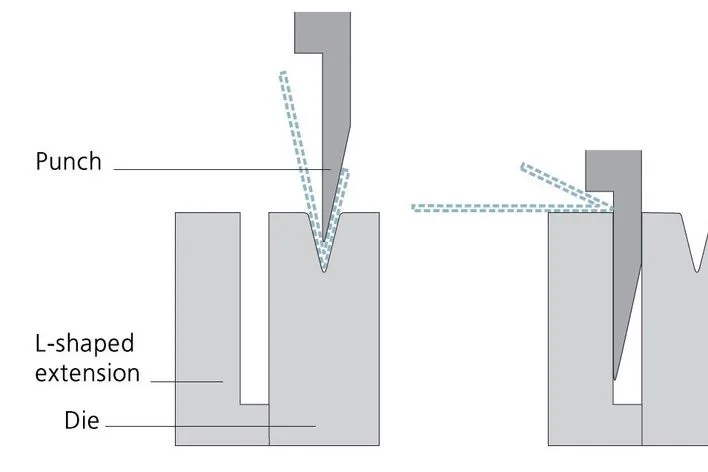

Ein Biegeprogramm besteht aus mehreren Schritten, die jeweils einer Biegung des Werkstücks entsprechen. Steuerungen ermöglichen es dem Bediener, Biegewinkel, Flanschlängen, Hinteranschlagpositionen und Stößelbewegungen für jeden Schritt einzugeben. Die Reihenfolge dieser Biegungen ist entscheidend, da sie die Handhabung des Werkstücks bestimmt und festlegt, ob der Bediener jede Biegung ohne Behinderung durchführen kann.

Anfänger gehen oft davon aus, dass die Steuerung automatisch die optimale Reihenfolge kennt. Zwar verfügen einige fortgeschrittene Systeme über eine automatische Sequenzierung, der Bediener muss jedoch weiterhin die Machbarkeit prüfen. Beispielsweise kann das Biegen eines kleinen Flansches vor einem größeren das Einlegen des Werkstücks in die Matrize für den nächsten Arbeitsschritt unmöglich machen. Vorausschauendes Denken – sich vorzustellen, wie sich das Werkstück dreht und mit dem Hinteranschlag interagiert – hilft Anfängern, Programme zu entwickeln, die die Handhabung vereinfachen.

Die Steuerung visualisiert das Bauteil üblicherweise in einer 2D- oder 3D-Simulation, sodass die Bediener die korrekte Funktion der Abfolge überprüfen können. Diese Simulation ist nicht nur eine Animation, sondern ein praktisches Werkzeug, das Anfängern hilft, die Bewegung des Bauteils zu verstehen. Wenn die Bediener das Programm mit dem tatsächlichen Arbeitsablauf in der Werkstatt abstimmen, erzielen sie einen reibungsloseren Produktionsablauf.

Die Einstellungen des Hinteranschlags sind für die Definition der Flanschlängen unerlässlich. Bei der Programmerstellung geben die Bediener die erforderlichen Maße ein, und die Steuerung berechnet die Position des Hinteranschlags. Diese Berechnungen setzen jedoch genaue Werkzeug- und Materialdaten voraus. Bei fehlerhafter Matrizenöffnung oder falschem Stempelradius kann der Hinteranschlag das Blech leicht versetzen und so Maßfehler verursachen.

Anfänger sollten lernen, das Verhalten des Hinteranschlags bei Testbiegungen zu beobachten. Falls das Metall abdriftet oder sich verformt oder die Hinteranschlagfinger das Blech nicht gleichmäßig stützen, muss der Bediener die Positionen der R- oder Z-Achse gegebenenfalls feinjustieren. Kleine Anpassungen während der Einrichtung führen oft zu deutlichen Verbesserungen der Werkstückgenauigkeit.

Das Verständnis der Hinteranschlagsbewegung hilft Anfängern, Kollisionen zu vermeiden. Beim Wechsel zwischen großen und kleinen Flanschen oder bei der Bearbeitung komplexer Teile kann sich der Hinteranschlag automatisch zurückziehen oder drehen. Bediener müssen diese Bewegungen stets im Blick behalten, um zu verhindern, dass das Blech gegen die Finger schlägt oder sich verklemmt.

Entscheidend für jede Biegung ist die Eindringtiefe des Stempels, die den Endwinkel bestimmt. Steuerungen ermöglichen es dem Bediener, die Eintauchtiefe, die Verweildauer am tiefsten Punkt und die Rückzugsgeschwindigkeit des Stempels festzulegen. Die Verweildauer ist besonders wichtig bei hochelastischen Materialien wie Edelstahl, da ein kurzes Verweilen des Stempels die inneren Kräfte des Materials stabilisiert.

Anfänger beurteilen die Winkelgenauigkeit oft anhand einer einzelnen Biegeprobe, doch Materialien verhalten sich bei unterschiedlichen Breiten unterschiedlich. Das Erlernen der schrittweisen Anpassung der Stempeltiefe hilft Bedienern, auch bei langen Werkstücken konsistente Ergebnisse zu erzielen. Steuerungen verfügen in der Regel über Winkelkorrekturfunktionen, mit denen Bediener gemessene Winkel eingeben können, sodass das System seine Berechnungen automatisch verfeinert.

Diese Funktion ersetzt nicht die Fähigkeiten des Bedieners, sondern unterstützt sie. Durch die Kombination von sorgfältiger Beobachtung und steuerungsgestützter Korrektur erzielen Anfänger präzise Ergebnisse mit weniger Anpassungen.

Sobald ein Programm fertiggestellt ist und der erste Teil die Qualitätsstandards erfüllt, müssen die Bediener das Programm korrekt speichern. Moderne Steuerungen ermöglichen die Organisation von Programmen nach Teilenummer, Kundennamen oder Produktionscharge. Anfänger übersehen diesen administrativen Schritt oft, doch eine ordnungsgemäße Dokumentation beugt Verwirrung bei zukünftigen Produktionsläufen vor.

Erfahrene Anwender empfehlen außerdem, Versionshinweise zu speichern, wenn Programme angepasst werden. Dadurch wird dokumentiert, was funktioniert hat und warum bestimmte Parameter geändert wurden. Dies hilft zukünftigen Anwendern, Ergebnisse ohne Ausprobieren zu reproduzieren.

Lernen, ein Gerät zu bedienen CNC-Abkantpresse Die Bedienung wird deutlich einfacher, sobald Anfänger den Arbeitsablauf verstehen, den jeder erfahrene Bediener befolgt. Obwohl sich die Maschinen in ihren Funktionen unterscheiden, folgen alle CNC-Abkantpressen einer gemeinsamen Abfolge, die den Bediener vom Einschalten der Maschine bis zur Fertigung des ersten akzeptablen Teils leitet. Dieser Arbeitsablauf gewährleistet nicht nur Genauigkeit, sondern fördert auch die Gewohnheit des sicheren Arbeitens – eine entscheidende Fähigkeit in Umgebungen, in denen schwere Maschinen und hohe Kräfte zum Einsatz kommen. Branchenorganisationen wie die Verband der Hersteller und Verarbeiter (FMA) und Sicherheitsbehörden wie OSHA Die Einhaltung standardisierter Arbeitsabläufe wird konsequent als Grundlage für sicheres und gleichmäßiges Biegen betont.

Der folgende Arbeitsablauf stellt keine isolierten Aktionen dar; vielmehr baut jeder Schritt auf dem vorherigen auf. Ziel ist es, Anfängern die Gründe für jede Aktion zu vermitteln, damit sie diese Prinzipien auf jede Abkantpresse anwenden können, unabhängig von Marke oder Steuerungsmodell. Führende Maschinenhersteller wie z. B. TRUMPF Schulungsdienste Wir bieten strukturierte Schulungsprogramme für Bediener an, die diesen progressiven Lernpfad widerspiegeln und die Bedeutung einer schrittweisen Vorgehensweise unterstreichen.

Der Bedienungsprozess beginnt, bevor Metall auf den Tisch gelegt wird. Beim Einschalten der Maschine muss der Bediener sicherstellen, dass die Not-Aus-Taster zurückgesetzt, das Hydrauliksystem betriebsbereit und alle Achsenreferenzen eingerichtet sind. Während der Initialisierung der Maschine aktiviert die Steuerung interne Kalibrierungsroutinen für die Y1- und Y2-Achse, um die waagerechte Ausrichtung des Stößels zu gewährleisten. Einige Maschinen führen dies automatisch durch, während bei anderen der Bediener die Kalibrierung manuell starten muss.

Anfänger unterschätzen oft die Bedeutung dieser ersten Kalibrierung. Schon geringe Abweichungen in der Parallelität des Stößels können Winkelungenauigkeiten am Werkstück verursachen. Die langsame Bewegung des Stößels während der Kalibrierung hilft Anfängern zudem, die Kraftverteilung der Maschine auf beiden Seiten des Trägers zu visualisieren. Nach Abschluss der Kalibrierung kehrt der Stößel in seine Ausgangsposition zurück und signalisiert damit die Programmierbereitschaft der Maschine.

In dieser Phase sollten die Bediener auf ungewöhnliche Geräusche der Hydraulikpumpe achten und Verzögerungen in der Kolbenbewegung bemerken. Eine langsame oder ungleichmäßige Bewegung kann auf Probleme mit dem Hydrauliksystem, der Öltemperatur oder den Sensoren hinweisen. Die frühzeitige Erkennung dieser Probleme verhindert defekte Teile und minimiert Ausfallzeiten.

Vor der Bedienung des Steuergeräts müssen die Bediener die Bauteilzeichnung studieren. Dazu gehört das Verständnis des Biegewinkels, der Flanschlängen, der Biegefolge und der Toleranzen. Die Zeichnung enthält außerdem wichtige Details wie Innenradius, Faserrichtung und alle kritischen Maße, die nicht verändert werden dürfen.

Anfänger beginnen manchmal vorschnell mit der Programmerstellung, ohne die Zeichnung vollständig zu verstehen, was später im Arbeitsablauf zu Schwierigkeiten führt. Eine sorgfältige Prüfung der Zeichnung ermöglicht es dem Bediener, die Drehung des Blechs bei jedem Biegevorgang zu planen und zu prüfen, ob der Hinteranschlag das Werkstück ausreichend stützt. Bei engen Toleranzen muss der Bediener der Werkzeugauswahl und den Werten für die Bombierung besondere Aufmerksamkeit widmen.

Die ganzheitliche Betrachtung des Bauteils stellt sicher, dass der Bediener den Biegevorgang als kontrollierte Transformation und nicht als eine Reihe unzusammenhängender Aktionen behandelt.

Die Werkzeugauswahl ist einer der wichtigsten Faktoren für den Erfolg des ersten Biegevorgangs. Die Bediener müssen Stempel und Matrize passend zur Materialstärke, dem gewünschten Winkel und der minimalen Flanschlänge auswählen. Nach der Werkzeugauswahl sollten sie Stempelspitze und Matrizenschultern auf Verschleiß, Beschädigungen oder Verunreinigungen prüfen. Selbst kleinste Unregelmäßigkeiten können Abdrücke auf dem Blech hinterlassen oder zu ungleichmäßigen Winkeln führen.

Das Einsetzen der Werkzeuge in die Maschine muss sorgfältig erfolgen. Spannsysteme – ob manuell, hydraulisch oder Schnellspannsysteme – müssen den Stempel fest fixieren, damit er beim Biegen ausgerichtet bleibt. Fehlausrichtungen führen zu Winkelabweichungen und können sogar gefährliche Kollisionen verursachen. Anfänger sollten lernen, visuell zu überprüfen, ob der Stempel vollständig in der Spannvorrichtung sitzt und die Matrize mittig auf dem Arbeitstisch positioniert ist.

Eine abschließende Überprüfung stellt sicher, dass die Werkzeughöhe mit der im Controller gewählten Höhe übereinstimmt. Diese Abstimmung zwischen physischen und programmierten Werkzeugen verhindert Positionsfehler des Stößels und gewährleistet eine präzise Eindringtiefe.

Nach der Installation der Werkzeuge lädt der Bediener das zuvor erstellte Programm oder gibt die Biegeschritte manuell ein. Dazu gehört die Bestätigung von Materialart, Dicke, Biegewinkeln, Flanschlängen und Biegereihenfolge. Durch die sorgfältige Prüfung dieser Parameter lassen sich Fehler vermeiden, die sonst beim ersten Probebiegen auftreten würden.

Anfänger sollten sich die Empfehlungen der Steuerung für Matrizenöffnung, Presskraft und Eindringtiefe genau ansehen. Das Verständnis dieser Werte festigt das theoretische Vorwissen und hilft, die Berechnungen der Steuerung mit dem tatsächlichen Biegeverhalten in Verbindung zu bringen. Vor dem Fortfahren müssen die Bediener die Sicherheitshinweise und Achsenkonfliktprüfungen der Steuerung überprüfen. Diese Prüfungen stellen sicher, dass Hinteranschlag und Werkzeuge ausreichend Freiraum haben.

Die Simulationsfunktion sollte, sofern verfügbar, genutzt werden, um die Bewegung des Bauteils bei jedem Biegevorgang zu visualisieren. Dieser Schritt beugt Handhabungsproblemen vor und ermöglicht es den Bedienern, potenzielle Kollisionen oder ungünstige Drehungen vorherzusehen.

Sobald das Programm bereit ist, bringen die Bediener den Hinteranschlag in die Ausgangsposition. Die Art und Weise, wie das Blech am Hinteranschlag anliegt, bestimmt die Genauigkeit des Flansches. Anfänger müssen daher lernen, den Kontaktpunkt genau zu beobachten. Liegt das Blech nicht gleichmäßig an, muss der Bediener gegebenenfalls die Z-Achse für den Fingerabstand oder die R-Achse für die Fingerhöhe anpassen.

Längere Bleche erfordern oft zusätzliche Unterstützung. Anfänger müssen erkennen, wann das Werkstück zu schwer für den Hinteranschlag allein ist und Stützarme oder Hilfsmittel verwenden, um ein Durchbiegen zu vermeiden. Eine unzureichende Abstützung kann zu Maßfehlern, Biegefehlern oder sogar Verletzungen führen. Das Verständnis der Funktionsweise des Hinteranschlags als Teil eines größeren Stützsystems hilft dem Bediener, breite oder unregelmäßig geformte Werkstücke sicher zu handhaben.

Der erste Probebiegevorgang ist der Moment, in dem Theorie und Praxis aufeinandertreffen. Das Blech liegt am Hinteranschlag an, und der Bediener betätigt das Fußpedal, wodurch der Stempel abgesenkt wird. Anfänger sollten die Stempelbewegung genau beobachten und den Übergang von schneller Annäherung zu kontrollierter Biegegeschwindigkeit beachten. Anbieter hochpräziser Messgeräte wie z. B. Mitutoyo bieten detaillierte Anleitungen dazu, wie kontrollierte Bewegungen die Winkelgenauigkeit und die Messzuverlässigkeit beeinflussen.

Nach dem Zurückziehen des Stempels sollte das Blech vorsichtig entnommen und zur Winkelmessung auf eine ebene Fläche gelegt werden. Der Bediener überprüft mithilfe eines Winkelmessers oder einer digitalen Messuhr, ob das Ergebnis der Zeichnung entspricht. Weicht der Winkel leicht ab, werden Rückfederungen durch kleine Anpassungen der Eindringtiefe ausgeglichen. In dieser Phase beginnen Anfänger, die praktischen Auswirkungen des Materialverhaltens zu verstehen. Zur Winkelprüfung bieten Gerätehersteller wie beispielsweise … Keyence Nennen Sie Beispiele für digitale Messgeräte, die häufig in der Metallverarbeitung eingesetzt werden.

Die Beobachtung des Blechverhaltens bei der ersten Biegung lehrt die Bediener mehr als jede theoretische Erklärung. Sie zeigt, wie Steifigkeit, Faserrichtung und Werkzeugradius den Endwinkel beeinflussen. Dieses praktische Feedback bildet die Grundlage für die Entwicklung eines intuitiven Biegegefühls. Artikel zur Biegemechanik von Der Hersteller Erläutern Sie ferner, wie die Faserrichtung und die elastische Rückstellung die Ergebnisse von Biegeversuchen beeinflussen.

Nach Überprüfung des Winkels müssen die Bediener die Flanschlänge messen, um die korrekte Position des Hinteranschlags zu bestätigen. Weicht das Flanschmaß von der Zeichnung ab, sind möglicherweise kleine Anpassungen entlang der X-Achse erforderlich. Anfänger stellen oft fest, dass selbst geringfügige Abweichungen in der Blechauflage am Hinteranschlag zu merklichen Fehlern führen können. Mit zunehmender Erfahrung gelingt es ihnen, das Blech präziser zu positionieren, was die Genauigkeit in der Produktion verbessert.

Eine Anpassung der Kugelform kann erforderlich sein, wenn die Winkel von links nach rechts variieren. Anfänger sollten lernen, sich nicht allein auf die Empfehlungen der Steuerung zu verlassen, sondern das Verhalten des Werkstücks zu interpretieren und die Kugelform entsprechend anzupassen. Das Verständnis der Kugelformung wandelt den Bediener von einem passiven Befolger des Programms zu einem aktiven Kontrolleur der Biegegenauigkeit.

Sobald die Probebiegung den Vorgaben entspricht, beginnt der Bediener mit der Serienproduktion. Anfänger müssen bei wiederholten Biegevorgängen auf allmähliche Änderungen des Biegewinkels oder der Flanschlänge achten, die durch Materialunregelmäßigkeiten, Werkzeugverschleiß oder Temperaturänderungen im Hydrauliksystem verursacht werden können. Erfahrene Bediener gehen nicht davon aus, dass ein stabiler Prozess dauerhaft stabil bleibt; sie prüfen die Teile in regelmäßigen Abständen, um kleine Abweichungen frühzeitig zu erkennen, bevor sie sich summieren.

Anfänger müssen zudem den Maschinenrhythmus im Auge behalten – Veränderungen im Geräusch, der Stößelgeschwindigkeit oder dem Verhalten des Hinteranschlags können auf sich entwickelnde Probleme hinweisen. Das Erkennen dieser subtilen Signale hilft den Bedienern, schnell zu reagieren und einen reibungslosen Produktionsablauf zu gewährleisten.

Nach Produktionsende müssen die Bediener den Arbeitsbereich reinigen, Metallspäne entfernen und die Werkzeuge abwischen, um Korrosion vorzubeugen. Durch die sachgemäße Lagerung der Werkzeuge bleibt deren Form erhalten. Abschließend muss die Maschine gemäß den Empfehlungen des Herstellers abgeschaltet werden, damit das Hydrauliksystem allmählich drucklos wird.

Die Entwicklung guter Gewohnheiten zum Schichtende erhält die Maschinengenauigkeit und verlängert die Lebensdauer der Geräte. Anfänger, die diese Abläufe frühzeitig erlernen, werden zu zuverlässigen Bedienern, die Wert auf die Pflege ihrer Maschinen legen.

Das Erzeugen einer sauberen Biegung an einer CNC-Abkantpresse ist nur die halbe Miete für den Bediener; die andere Hälfte besteht in der Überprüfung, ob das Werkstück die Maß- und Geometrieanforderungen erfüllt. Selbst wenn ein Programm korrekt erscheint, können geringfügige Abweichungen in den Materialeigenschaften, im Werkzeugverschleiß oder im Hinteranschlag zu Fehlern führen, die nur durch sorgfältige Prüfung erkannt werden können. Die Qualitätsprüfung ist keine separate Tätigkeit – sie ist integraler Bestandteil des Biegeprozesses und unterstützt die Bediener bei der Sicherstellung einer gleichbleibenden und zuverlässigen Produktion. Hersteller von Präzisionsmessgeräten wie beispielsweise Mitutoyo und Experten für industrielle Messtechnik wie ZEISS Metrologie Bereitstellung umfassender Referenzen zur Maßgenauigkeit und Prüfmethodik in der Metallverarbeitung.

Neue Bediener konzentrieren sich oft ausschließlich auf den Biegewinkel. Obwohl die Winkelgenauigkeit entscheidend ist, umfasst eine vollständige Prüfung auch die Beurteilung von Flanschabmessungen, Geradheit, Ebenheit, Radiuskonsistenz und Oberflächenfehlern. Jeder dieser Indikatoren liefert wichtige Informationen über den Verlauf des Biegeprozesses. Das Erlernen der Interpretation dieser Anzeichen ermöglicht es Anfängern, Probleme an der Wurzel zu packen, anstatt blindlings zu kompensieren. Branchenhandbücher wie beispielsweise … Der Hersteller Bieten Sie praktische Beispiele für häufige Fehlermuster und deren Zusammenhang mit Material-, Werkzeug- oder Hinteranschlagstabilität.

Die Winkelmessung beginnt unmittelbar nach der ersten Probebiegung. Üblicherweise legen die Bediener das Werkstück auf eine stabile Unterlage und überprüfen den Winkel mit einem Winkelmesser oder einem digitalen Winkelmessgerät. Anfängern wird empfohlen, Messungen an mehreren Stellen entlang der Biegung – links, mittig und rechts – durchzuführen, da eine einzelne Messung keine Aussage über die Winkelkonstanz zulässt. Abweichungen entlang der Länge deuten häufig auf eine ungleichmäßige Wölbung oder ein ungleichmäßiges Materialverhalten hin.

Die Winkelprüfung zeigt mehr als nur die Richtigkeit des programmierten Werts. Sie hilft auch Anfängern, das Materialverhalten unter Druck und Rückfederung zu beobachten. Beispielsweise deutet ein Winkel, der stets in eine leicht geöffnete Position zurückkehrt, auf eine unzureichende Eindringtiefe des Stempels hin. Ein zu kleiner Winkel hingegen kann auf eine Überkompensation oder einen nicht korrekt gewählten Stempelradius hindeuten.

Mit zunehmender Erfahrung lernen die Bediener, Winkel nicht nur numerisch, sondern auch visuell zu beurteilen. Eine leichte Krümmung entlang der Biegelinie oder eine unerwartete Verdrehung können darauf hindeuten, dass das Blech nicht vollständig am Hinteranschlag anlag oder dass das Material selbst innere Spannungen aufweist. Diese visuelle Wahrnehmung bildet zusammen mit präzisen Messungen die Grundlage für eine genaue Prüfung.

Während Winkel die Form bestimmen, legen Flanschlängen die Funktion des Bauteils fest. Selbst bei korrektem Winkel macht ein zu kurzer oder zu langer Flansch das Bauteil unbrauchbar. Anfänger lernen schnell, dass Flanschabmessungen empfindlich auf Fehler bei der Hinteranschlagpositionierung, Materialabweichungen oder ungleichmäßige Handführung beim Einlegen reagieren.

Zur Überprüfung der Flanschlängen messen die Bediener mit einem Messschieber oder Maßband vom Blechrand bis zur Biegelinie. Wie bei der Winkelmessung hilft die Überprüfung mehrerer Punkte entlang des Flansches festzustellen, ob das Blech korrekt am Hinteranschlag anliegt. Wenn eine Seite durchgehend zu kurz ist, während die andere Seite korrekt misst, muss der Bediener möglicherweise die Position der Hinteranschlagfinger in der Z-Achse anpassen.

Die Maßgenauigkeit gibt auch Aufschluss über die Berechnungen der Steuerung. Treten über mehrere Biegungen hinweg systematische Abweichungen auf, muss der Bediener möglicherweise die Materialdatenbank aktualisieren oder die Biegefaktoren anpassen. Das Verständnis des Zusammenhangs zwischen diesen Abweichungen und dem Materialverhalten ermöglicht es Anfängern, Programme zu optimieren und zukünftige Korrekturen zu reduzieren.

Selbst bei korrektem Winkel und korrekten Abmessungen kann die Biegung ungerade sein. Probleme mit der Geradheit können durch ungleichmäßige Druckverteilung, beschädigte Werkzeuge oder falsche Bombierungswinkel entstehen. Bediener erkennen dieses Problem, indem sie entlang der Biegelinie peilen oder ein Lineal verwenden.

Eine Biegung, die in der Mitte enger ist als an den Enden, deutet auf unzureichende Balligkeit hin. Eine gegenläufige Biegung, bei der die Enden enger sind als die Mitte, kann auf übermäßige Balligkeit hindeuten. Werkzeugverschleiß zeigt sich oft durch unregelmäßige Biegeflächen oder leichte Wellen entlang der Biegelinie. Das Erkennen dieser Muster ermöglicht es den Bedienern, den Prozess frühzeitig zu korrigieren und eine gleichbleibende Qualität zu gewährleisten.

Probleme mit der Planheit können auch beim Biegen dicker oder langer Materialien auftreten. Wölbt sich das Blech nach dem Biegen, sollte der Bediener prüfen, ob das Werkstück korrekt abgestützt war. Schwere Materialien können beim Belasten durchhängen, wodurch sich der Winkel ändert und eine Verformung entsteht. Diese Situation verdeutlicht Anfängern die Bedeutung von Werkstückauflagen und koordiniertem Handling.

Oberflächenfehler liefern wertvolle Hinweise auf den Biegevorgang. Kratzer im Blech deuten darauf hin, dass Stempel oder Matrize gereinigt werden müssen oder die Werkzeugoberfläche abgenutzt ist. Kleine Eindellungen entlang der Biegelinie zeigen an, ob der Matrizenradius zu klein ist oder das Material weicher als erwartet. Bei empfindlichen Materialien wie Edelstahl können Oberflächenschutzfolien erforderlich sein, um optische Beschädigungen zu vermeiden.

Anfänger müssen lernen, dass Oberflächenfehler, selbst wenn sie die strukturellen Eigenschaften nicht beeinträchtigen, zur Ablehnung von Teilen durch Kunden führen können. Dieses Verständnis sensibilisiert die Bediener dafür, neben den Maßen auch auf das Erscheinungsbild zu achten. Das Erkennen von Mustern in Oberflächenfehlern hilft ihnen, die Werkzeuge korrekt zu warten und den geeigneten Biegedruck zu wählen.

Jeder Bediener, unabhängig von seinem Können, stößt irgendwann auf Biegefehler. Was Profis von Anfängern unterscheidet, ist ihre Fähigkeit, diese Fehler auf ihre Ursachen zurückzuführen. Das Verständnis der Fehlerursachen ermöglicht es Bedienern, Probleme logisch statt durch Raten zu lösen.

Ein häufiger Fehler ist Überbeugung oder Unterbeugung. Dies ist meist auf eine falsche Eindringtiefe, ungenaue Materialdaten oder nicht berücksichtigte Rückfederung zurückzuführen. Durch schrittweises Anpassen der Stempeltiefe und sorgfältige Prüfung der ersten Werkstücke entwickeln die Bediener ein zuverlässiges Korrekturverfahren.

Ein weiteres häufiges Problem ist Links-Rechts-Winkelvariation, Oftmals verursacht durch falsche Wölbung oder variable Materialstärke. Anfänger lernen schnell, dass selbst hochwertige Bleche geringfügige Abweichungen aufweisen, und die Wölbung hilft, diese auszugleichen. Bleiben Winkelabweichungen trotz Wölbungskorrektur bestehen, sollten die Bediener die Werkzeuge überprüfen oder die Ausrichtung des Arbeitstisches kontrollieren.

Ein drittes Problem betrifft Flanschlängeninkonsistenz, Dies deutet typischerweise auf Probleme mit dem Kontakt des Hinteranschlags hin. Liegt das Blech nicht mittig auf beiden Hinteranschlagfingern auf, kann es sich beim Biegen verschieben. Die Bediener lernen, die Z-Achsen-Positionen anzupassen oder die Werkstückausrichtung zu ändern, um diese Verschiebung zu verhindern.

Endlich, Verdrehen oder Verbiegen des Teils Verdrehungen entstehen häufig durch ungleichmäßige Unterstützung beim Biegen. Lange Teile erfordern besondere Aufmerksamkeit, da die Schwerkraft den Einlauf des Blechs in die Matrize beeinflusst. Weitere Faktoren wie Faserrichtung und Materialfestigkeit tragen ebenfalls zur Verdrehung bei. Das Erkennen dieser Einflüsse hilft den Bedienern, Probleme vorherzusehen und geeignete Unterstützungsmaßnahmen zu entwickeln.

Bei der Fehlersuche geht es nicht darum, Korrekturwerte auswendig zu lernen, sondern darum, das Zusammenspiel von Maschine, Material und Werkzeug zu verstehen. Anfänger sollten jedes Biegeproblem wie ein diagnostisches Rätsel angehen, indem sie Hinweise am Bauteil sammeln und diese auf wahrscheinliche Ursachen zurückführen. Systematisches Vorgehen verhindert unnötige Justierungen und hilft den Bedienern, gleichbleibende Ergebnisse zu erzielen. Branchenspezifische Ressourcen wie … Der Hersteller – Diagnose von Problemen mit Abkantpressen Die strukturierte Fehlersuche wird als effektivste Methode zur Aufrechterhaltung der Biegequalität hervorgehoben.

Erfahrene Maschinenbediener entwickeln Routinen, die sie bei der Fehlersuche unterstützen. Sie messen Winkel von mehreren Punkten aus, überprüfen die Ausrichtung des Hinteranschlags, kontrollieren die Bombierungswerte und beobachten den Werkzeugzustand. Sie gehen nie davon aus, dass Fehler nur eine einzige Ursache haben; stattdessen analysieren sie die Situation als Zusammenspiel verschiedener Faktoren. Diskussionen in Fachkreisen für die maschinelle Bearbeitung wie Praktischer Maschinist Sie heben häufig hervor, wie die Analyse mehrerer Faktoren zu einer genaueren Problemidentifizierung in realen Fertigungsumgebungen führt.

Anfänger, die sich diese Denkweise frühzeitig aneignen, gewinnen an Selbstvertrauen und Kompetenz. Anstatt sich von Fehlern überfordert zu fühlen, betrachten sie jede Herausforderung als Chance, ihr Verständnis des Biegeprozesses zu vertiefen. Organisationen der Fertigungsausbildung wie beispielsweise SME (Gesellschaft der Fertigungsingenieure) Diese Denkweise sollte als Kernkompetenz für den Aufbau langfristiger Expertise im Bereich der Metallumformung gefördert werden.

Selbst mit einem korrekten Programm, den passenden Werkzeugen und einer gut kalibrierten Maschine werden Anfänger während der Produktion unweigerlich auf Biegeprobleme stoßen. Fehlersuche ist kein Zeichen von Versagen – sie ist ein normaler Bestandteil des Betriebs von CNC-Abkantpressen. Erfahrene Bediener unterscheiden sich von unerfahrenen dadurch, dass sie Probleme anhand von Fakten und nicht anhand von Annahmen diagnostizieren können. Dieser Abschnitt führt Anfänger durch einen logischen Ansatz zur Fehlersuche und hilft ihnen, das nötige Selbstvertrauen zu entwickeln, um Probleme zuverlässig und effizient zu lösen.

Die Fehlersuche sollte als strukturierter Dialog zwischen dem Bediener und dem Werkstück selbst erfolgen. Jede Abweichung in Winkel, Abmessung oder Geradheit gibt Aufschluss darüber, was während des Biegeprozesses passiert ist. Durch das richtige Deuten dieser Anzeichen können Bediener die Ursache des Problems ermitteln und die richtige Lösung ohne unnötiges Ausprobieren anwenden.

Ein häufiges Problem für Anfänger ist das Erreichen des korrekten Biegewinkels, obwohl die richtigen Werte in die Steuerung eingegeben wurden. Auch wenn es so scheinen mag, als ob die Maschine einfach dem Programm folgen sollte, hängt die Biegegenauigkeit von weit mehr als nur digitalen Anweisungen ab.

Ist der Winkel dauerhaft zu groß, liegt die Ursache höchstwahrscheinlich in der Rückfederung. Bestimmte Werkstoffe, wie beispielsweise Edelstahl, erfordern eine größere Eindringtiefe, um dies auszugleichen. Anfänger sollten die Eindringtiefe des Stößels in kleinen Schritten – typischerweise 0,05 bis 0,10 mm – anpassen, bis der Winkel der Zeichnung entspricht.

Ist der Winkel zu klein, hat der Bediener möglicherweise bei einer vorherigen Einstellung zu stark kompensiert. In diesem Fall hilft eine schrittweise Verringerung der Eindringtiefe, den Winkel wieder in den Toleranzbereich zu bringen. Eine weitere mögliche Ursache ist die falsche Werkzeugwahl. Ein Stempel mit einem schärferen Radius oder eine Matrize mit einer kleineren Öffnung erzeugen naturgemäß engere Winkel. Das Verständnis dieser Zusammenhänge ermöglicht es dem Bediener, die Einstellungen gezielt anzupassen.

Gelegentlich treten falsche Winkel auf, weil die Höhe von Stempel und Matrize nicht mit den im Controller ausgewählten Werkzeugen übereinstimmt. Schon wenige Millimeter Abweichung können die Eindringberechnungen beeinflussen. Anfänger sollten daher unbedingt prüfen, ob die vorhandenen Werkzeuge exakt den im Controller ausgewählten entsprechen.

Abweichungen zwischen den Winkeln sind für Anfänger eine der frustrierendsten Herausforderungen. Das Werkstück kann in der Mitte korrekte Maße aufweisen, an den Rändern jedoch Abweichungen zeigen – oder umgekehrt. Dieses Problem hat selten nur eine einzige Ursache; vielmehr spiegelt es das Zusammenspiel von Maschine, Werkzeugen und Material wider.

Der häufigste Faktor ist die Wölbung. Ist der Wölbungswert zu gering, ist die Biegung in der Mitte enger als an den Enden. Ist er zu hoch, öffnet sich die Biegung in der Mitte, während die Enden eng bleiben. Durch Anpassen der Wölbung anhand des beobachteten Biegebildes kann der Bediener die Gleichmäßigkeit wiederherstellen.

Ungleichmäßige Materialstärken tragen ebenfalls zu Winkelabweichungen bei. Wenn Bleche über ihre Breite unterschiedliche Dicken aufweisen, reagiert das Metall unterschiedlich auf Druck. Dies tritt besonders häufig bei warmgewalzten Werkstoffen auf. Anfänger können zwar das Material nicht ändern, sollten dieses Verhalten aber vorhersehen und entsprechend kompensieren.

Werkzeugverschleiß kann ebenfalls die Ursache sein. Abgenutzte Matrizenschultern oder eine leicht beschädigte Stempelspitze führen zu einer ungleichmäßigen Druckverteilung. Die Überprüfung der Werkzeuge auf subtile Beschädigungen hilft festzustellen, ob ein Nachschleifen oder ein Austausch erforderlich ist.

Anfänger sollten abschließend prüfen, ob der Stößel kalibriert und parallel ausgerichtet ist. Selbst geringfügige Fehlausrichtungen beeinträchtigen die Winkelgenauigkeit. Eine routinemäßige Kalibrierungsprüfung behebt viele solcher Probleme ohne zusätzliche Justierungen.

Maßabweichungen in der Flanschlänge treten häufig selbst dann auf, wenn der Biegewinkel korrekt ist. Anfänger stellen möglicherweise fest, dass ein Flansch durchgehend zu kurz oder zu lang ist, oder sie beobachten Abweichungen bei mehreren Teilen derselben Charge.

Die meisten Flanschfehler entstehen durch unzureichenden Kontakt des Hinteranschlags. Liegt das Blech nicht plan an beiden Hinteranschlagfingern an, ist das Maß unvorhersehbar. Anfänger müssen lernen, den Blechkontakt visuell und haptisch zu überprüfen. Bei ungleichmäßigem Kontakt kann die Stabilität durch Anpassen des Abstands in der Z-Achse oder der Höhe in der R-Achse verbessert werden.

Materialdrift kann ebenfalls zu Maßabweichungen führen. Lange oder schwere Bleche neigen dazu, sich vor dem Biegen leicht zu verdrehen, wenn sie nicht ausreichend gestützt werden. Das Anbringen von Stützarmen oder die Neupositionierung der Hände des Bedieners hilft, die Blechbewegung zu kontrollieren.

Gelegentlich stimmen die vom Controller berechneten Hinteranschlagpositionen aufgrund veralteter Material- oder Werkzeugdaten nicht mit den tatsächlichen Biegeergebnissen überein. Durch Aktualisieren der Werkzeugbibliothek oder Anpassen der Biegezugabewerte lassen sich diese Berechnungen verbessern.

Das Verständnis dieser Einflüsse ermöglicht es Anfängern, Flanschfehler systematisch zu korrigieren, anstatt nur zu raten.

Verdrehungen und Verformungen sind häufige Probleme beim Abkanten mit einer Abkantpresse, insbesondere bei langen Teilen, dünnem Material oder Konstruktionen, die mehrere Biegungen erfordern. Anfänger bemerken möglicherweise, dass das Teil nicht plan aufliegt oder dass ein Flansch gegenüber dem anderen verdreht erscheint.

Eine Ursache ist unzureichende Unterstützung beim Biegen. Lange Bleche, insbesondere solche aus dünnem Material, verhalten sich unberechenbar, wenn sie unter ihrem Eigengewicht durchhängen. Die Bediener müssen sicherstellen, dass das Werkstück gleichmäßig von einem Ende zum anderen abgestützt ist. Gegebenenfalls ist eine Hilfsperson oder eine zusätzliche Stützvorrichtung erforderlich.

Eine weitere Ursache ist kumulative Spannung. Wenn ein Bauteil mehrfach gebogen werden muss, kann die Biegereihenfolge innere Spannungen erzeugen, die zu Verdrehungen führen. Durch Ändern der Biegereihenfolge lassen sich Spannungen abbauen und eine stabilere Endform erzielen.

Die Werkzeugausrichtung spielt ebenfalls eine Rolle. Selbst geringfügige Fehlausrichtungen von Stempel oder Matrize können zu ungleichmäßigem Biegen und Verdrehen des Blechs führen. Anfänger sollten sich angewöhnen, die Werkzeugausrichtung vor Produktionsbeginn zu überprüfen.

Schließlich beeinflusst die Faserrichtung das Biegeverhalten des Blechs. Ein Biegen parallel zur Faserrichtung erhöht die Wahrscheinlichkeit von Verdrehungen oder Rissen. Auch wenn sich die Faserrichtung nicht immer ändern lässt, hilft das Verständnis ihres Einflusses den Bedienern, Probleme vorherzusehen.

Oberflächenfehler beeinträchtigen zwar möglicherweise nicht die strukturelle Leistungsfähigkeit, führen aber häufig zur Ablehnung der Teile durch die Kunden. Kratzer und Abdrücke deuten in der Regel darauf hin, dass die Werkzeuge gereinigt oder gewartet werden müssen. Staub, Metallspäne oder Ölreste an den Werkzeugen übertragen sich leicht auf das Blech.

Sind die Werkzeuge sauber und weisen sie dennoch Mängel auf, sollte der Bediener die Stempelspitze und die Matrizenschultern auf Verschleiß prüfen. Abgerundete Kanten oder kleine Dellen in der Werkzeugoberfläche deuten darauf hin, dass das Werkzeug seine Nutzungsdauer erreicht hat. Durch Nachschleifen oder Austausch des Werkzeugs lässt sich die Oberflächenqualität wiederherstellen.

Empfindliche Materialien benötigen unter Umständen zusätzlichen Schutz. Das Aufbringen einer Schutzfolie auf die Platte oder die Verwendung von Werkzeugen mit weicher Oberfläche reduziert optische Beschädigungen. Das Verständnis des Zusammenhangs zwischen Werkzeugzustand und Oberflächenbeschaffenheit lehrt Anfänger, wie sie hochwertige Oberflächen erzielen.

Anfänger stoßen gelegentlich auf unerwartete Bewegungen des Hinteranschlags oder ungenaue Positionierung. Dies deutet in der Regel darauf hin, dass die Hinteranschlagsachsen kalibriert werden müssen oder dass das Programm widersprüchliche Befehle enthält.

Falls der Hinteranschlag seine Sollposition verfehlt, sollten die Bediener überprüfen, ob die X- und R-Achse korrekt ausgerichtet sind. Eine Neukalibrierung des Hinteranschlags oder die Überprüfung auf mechanische Blockaden behebt diese Probleme häufig.

Gelegentlich reagiert der Hinteranschlag abrupt, weil das Programm eine Position anfordert, die mit der Geometrie des Werkstücks oder des Werkzeugs kollidiert. Die Ausführung des Programms im Simulationsmodus hilft, diese Konflikte zu erkennen, bevor sie auftreten.

Anfänger, die lernen, die Warnmeldungen des Hinterachs-Anschlags zu interpretieren, entwickeln ein intuitiveres Verständnis dafür, wie die verschiedenen Achsen zusammenwirken.

Fehlersuche ist mehr als nur eine Sammlung von Techniken; sie ist eine Denkweise. Anstatt emotional auf Fehler zu reagieren oder übereilte Anpassungen vorzunehmen, sollten Bediener die Situation logisch analysieren. Jedes defekte Teil liefert Informationen, und jede Messung ist ein Hinweis.

Erfahrene Bediener gehen die Fehlersuche mit ruhiger Neugier an. Sie stellen Fragen wie:

Anfänger, die diesen Ansatz wählen, entwickeln ein tiefes Verständnis anstatt kurzfristiger Lösungen. Mit der Zeit erlangen sie die Fähigkeit, Probleme vorherzusehen, bevor sie auftreten, und auch bei anspruchsvollen Materialien beständige Ergebnisse zu erzielen.

Die Bedienung einer CNC-Abkantpresse erfordert technisches Wissen und praktisches Geschick, und nirgendwo ist dies wichtiger als im Bereich der Sicherheit. Abkantpressen üben enorme Kräfte aus – oft Dutzende oder Hunderte von Tonnen – und selbst ein kleiner Fehler kann zu schweren Verletzungen oder Sachschäden führen. Für Anfänger ist Sicherheit keine Sammlung von Regeln, die auswendig gelernt werden müssen, sondern eine Denkweise. Sie erfordert das Bewusstsein für das Maschinenverhalten, sorgfältige Vorbereitung und das Verständnis für den richtigen Umgang mit beweglichen Maschinen. Internationale Sicherheitsbehörden wie beispielsweise … OSHA und internationale Regulierungsstandards wie die EU-Maschinenrichtlinie 2006/42/EG die Bedeutung des Bewusstseins der Bediener bei der Vermeidung von Unfällen an Abkantpressen hervorheben.

Dieser Abschnitt vermittelt ein umfassendes Sicherheitsbewusstsein und praktische Gewohnheiten, die jeder neue Bediener verinnerlichen sollte. Diese Prinzipien gehen über Schutzausrüstung und Warnhinweise hinaus; sie definieren die Arbeitsweise von Fachkräften in modernen Blechverarbeitungsbetrieben weltweit. Branchenweite Sicherheitsrichtlinien wie beispielsweise ANSI B11.3 Sicherheitsstandards für Abkantpressen unterstreichen zudem, wie disziplinierte Sicherheitsgewohnheiten die Grundlage für den täglichen Betrieb einer Abkantpresse bilden.

Die Bedienung einer Abkantpresse beginnt mit Aufmerksamkeit – Aufmerksamkeit für die Maschine, die Umgebung und die eigenen Handlungen. Anfänger konzentrieren sich oft so stark auf den Bildschirm der Steuerung oder das Werkstück, dass sie ihre Umgebung aus den Augen verlieren. Erfahrene Bediener lehren neue Mitarbeiter, vor jedem Biegevorgang kurz innezuhalten und die Maschinenkonfiguration, die Werkzeugposition und die Handhaltung zu überprüfen.

Das Verständnis der Maschinenbewegung verstärkt dieses Bewusstsein. Der Stößel senkt sich kontrolliert ab, doch sobald der Biegevorgang beginnt, ist die einwirkende Kraft enorm. Die Bediener müssen instinktiv darauf achten, ihre Hände stets vom Werkzeugbereich fernzuhalten. Selbst beim manuellen Abstützen eines großen Blechs sollten die Handflächen oder Fingerspitzen die sicheren Bereiche des Materials berühren – nicht die Quetschstellen.

Zur Aufrechterhaltung der Aufmerksamkeit gehört auch die Überwachung von Geräuschen, Vibrationen und der Bewegung des Stößels. Schon geringfügige Veränderungen im Geräusch- oder Bewegungsverhalten deuten oft auf Probleme wie Werkzeugfehlausrichtung, Hydraulikprobleme oder Materialrutschen hin. Das frühzeitige Erkennen dieser Signale beugt Unfällen und Materialfehlern vor.

Werkzeuge sind schwer und bestehen in der Regel aus gehärtetem Stahl, wodurch sie bei unsachgemäßer Handhabung gefährlich sind. Anfänger sollten beim Einsetzen und Entfernen von Stempeln und Matrizen niemals überhastet vorgehen. Korrekte Hebetechniken, sowohl manuell als auch mit Hebezeugen, beugen Verletzungen vor und schützen die Werkzeuge. Ein herunterfallender Stempel birgt nicht nur die Gefahr, das Werkzeug zu beschädigen, sondern gefährdet auch in der Nähe befindliche Bediener.

Nach der Installation müssen die Werkzeuge korrekt ausgerichtet werden. Falsch ausgerichtete Werkzeuge verursachen Winkelabweichungen und erhöhen vor allem das Kollisionsrisiko beim Biegen. Vor dem Verriegeln der Klemmen sollten die Bediener visuell überprüfen, ob der Stempel vollständig eingesetzt und zentriert ist. Auch hydraulische oder Schnellspannsysteme erfordern eine Kontrolle; sich ausschließlich auf die automatische Klemmung ohne Sichtprüfung zu verlassen, ist ein häufiger Anfängerfehler.

Beim Werkzeugwechsel zwischen Biegevorgängen müssen die Bediener die Matrizenoberfläche und die Stempelspitze reinigen, um Rückstände oder Metallspäne zu entfernen. Diese Verunreinigungen können das Blech beschädigen oder das korrekte Einspannen des Materials in die Matrize verhindern. Die Werkzeugreinigung ist keine reine Ordnungspflege, sondern unerlässlich für sicheres und präzises Biegen.

Moderne Abkantpressen sind mit fortschrittlichen Sicherheitssystemen wie Lichtvorhängen, Laserschutzvorrichtungen und Zonenüberwachungssensoren ausgestattet. Diese Systeme verhindern das Absenken des Pressstempels, sobald ein Objekt, beispielsweise eine Hand, in den Gefahrenbereich gerät. Anfänger deaktivieren oder umgehen diese Systeme jedoch manchmal unbeabsichtigt – meist, weil sie die Funktionsweise der Sensoren und der Biegebewegung nicht verstehen.

Beispielsweise schalten manche Maschinen je nach Werkstückgröße oder Werkzeughöhe in den “Box-Modus” oder den “Hochgeschwindigkeitsmodus”. Stoppt die Maschine während einer Biegung unerwartet, liegt dies möglicherweise nicht an einer Fehlfunktion, sondern kann darauf hindeuten, dass der Lichtvorhang ein Hindernis erkannt hat. Anfänger müssen lernen, wie Sicherheitssysteme die Umgebung interpretieren, um die Werkstückpositionierung oder Maschineneinstellungen anpassen zu können, ohne die Sicherheit zu beeinträchtigen.

Wichtig ist, dass Sicherheitsvorrichtungen niemals optional sind. Manipulationen sind gefährlich und verstoßen in den meisten Ländern gegen die Betriebsnormen. Anstatt Sicherheitssensoren als Hindernisse zu betrachten, sollten Bediener sie als unverzichtbare Partner sehen, die ein sicheres und effizientes Arbeiten ermöglichen.

Die Handhabung großer oder dicker Bleche birgt besondere Herausforderungen. Das Gewicht des Materials kann das Gleichgewicht, die Handhaltung und die Fähigkeit des Bedieners, das Blech ruhig zu halten, beeinträchtigen. Ein einziger Fehltritt kann dazu führen, dass sich die Finger zwischen Blech und Werkzeugen einklemmen oder das Blech unkontrolliert schwingt.

Anfänger sollten lernen, einzuschätzen, ob ein Blech allein gehandhabt werden kann oder ob Unterstützung erforderlich ist. In vielen Betrieben arbeiten die Bediener bei übergroßen Teilen zu zweit, koordinieren ihre Bewegungen und kommunizieren während jedes Biegevorgangs klar. Stützarme, Blechmitnehmer und automatische Hebevorrichtungen erhöhen die Sicherheit zusätzlich, indem sie die Ermüdung verringern und das Blech während des gesamten Biegevorgangs stabilisieren.

Eine Schlüsselkompetenz besteht darin, zu verstehen, wie die Schwerkraft das Materialverhalten beeinflusst. Lange Bleche neigen zum Durchhängen, wodurch Hebelkräfte entstehen, die das Blech beim Biegen unerwartet kippen lassen können. Die Unterstützung des Blechs über seine gesamte Länge schützt sowohl den Bediener als auch die Genauigkeit des Biegevorgangs.

Maschinenkollisionen – bei denen Stößel, Hinteranschlag, Werkzeuge oder Werkstück miteinander kollidieren – zählen zu den kostspieligsten und gefährlichsten Fehlern beim Betrieb von Abkantpressen. Sie entstehen häufig durch falsche Abfolge, Werkzeuginkompatibilität oder falsch interpretierte Hinteranschlagpositionen.

Anfänger sollten sich angewöhnen, vor dem Biegen eine Simulation am Controller durchzuführen. Simulationen decken potenzielle Kollisionen auf, die während der Programmierung möglicherweise nicht erkennbar sind. Darüber hinaus sollten Bediener bei neuen oder komplexen Teilen Langsamlauftests durchführen und dabei die Bewegungen des Stößels und des Hinteranschlags genau beobachten.

Eine weitere wichtige Gewohnheit ist, darauf zu achten, dass lange Werkstücke beim Drehen nicht gegen den Hinteranschlag stoßen. Wenn ein Werkstück zwischen Biegungen gewendet oder gedreht werden muss, sollte sich der Bediener die Bewegung des Werkstücks im Raum vor der Ausführung vorstellen. Dies verhindert versehentliche Stöße, die die Hinteranschlagfinger verbiegen oder die gesamte Baugruppe beschädigen könnten.

Kollisionsverhütung dient nicht nur dem Schutz der Maschine, sondern auch dem Schutz der Bediener. Ein Zusammenstoß mit hoher Wucht kann Metallteile wegschleudern oder plötzliche Maschinenbewegungen verursachen. Durchdachte Arbeitsgewohnheiten beseitigen diese Gefahren.

Sicherheit ist eng mit Effizienz verknüpft. Bediener, die ruhig und methodisch arbeiten, machen weniger Fehler, produzieren gleichmäßigere Teile und sorgen für sicherere Arbeitsbedingungen. Mehrere bewährte Methoden helfen Anfängern, sich zu effektiven Bedienern zu entwickeln:

Entwickle wiederholbare Bewegungen. Erfahrene Bediener positionieren ihre Hände stets gleich, legen das Blech jedes Mal auf dieselbe Weise ein und überprüfen vor dem Biegen den Sitz am Hinteranschlag. Durch die Wiederholung wird ein Muskelgedächtnis aufgebaut, das Fehler reduziert.

Teile regelmäßig prüfen. Selbst unter stabilen Produktionsbedingungen beeinflussen Faktoren wie Hydrauliktemperatur, Werkzeugverschleiß und Materialschwankungen die Biegeergebnisse. Regelmäßige Kontrollen decken kleine Abweichungen frühzeitig auf.

Kommunizieren Sie während der Teamarbeit. Bei der Arbeit mit einem Partner, insbesondere bei großen Teilen, gewährleistet eine klare verbale Kommunikation synchronisierte Bewegungen und vermeidet unerwartete Aktionen.

Räumen Sie den Arbeitsbereich auf. Durch das Entfernen von Abfällen, Staub und nicht benötigten Werkzeugen aus dem Arbeitsbereich werden Ausrutschen, Kratzer und Betriebsstörungen vermieden.

Beende die Schicht verantwortungsvoll. Durch das Reinigen der Werkzeuge, das leichte Absenken des Stößels aus Sicherheitsgründen und das ordnungsgemäße Abschalten des Hydrauliksystems wird die Lebensdauer der Maschine verlängert.

Diese Vorgehensweisen bilden das Rückgrat der professionellen Bedienung von Abkantpressen und helfen Anfängern, sich zu zuverlässigen Bedienern zu entwickeln.

Betrieb eines CNC-Abkantpresse Es handelt sich um eine Fertigkeit, die mechanisches Verständnis, genaue Beobachtung und praktische Erfahrung vereint. Für Anfänger mag der Lernprozess langwierig erscheinen, doch jede Stufe stärkt die Kompetenz und das Selbstvertrauen. Das Verständnis der Maschinenkomponenten bildet die Grundlage, um die Funktionsweise der Abkantpresse als koordiniertes System zu erkennen. Das Erlernen der Biegegrundlagen verdeutlicht, wie sich Materialien unter Belastung verhalten und warum Winkel von mehr als nur programmierten Werten abhängen.

Die Beherrschung der Steuerung lehrt Anfänger logisches Denken und die Strukturierung von Programmen, die die Maschine effektiv steuern. Der schrittweise Arbeitsablauf setzt theoretisches Wissen in praktisches Handeln um und ermöglicht es neuen Bedienern, präzise Teile konstant herzustellen. Die Fehlersuche wird so zu einer natürlichen Fortsetzung dieses Lernprozesses – einer Chance, das Verständnis zu vertiefen und die Fähigkeiten zu verbessern, anstatt Frustration auszulösen.

Letztendlich ist Sicherheit das verbindende Element des gesamten Berufsstandes. Sicheres Arbeiten ist keine Option, sondern das Kernprinzip, das Produktivität, Beständigkeit und das Wohlbefinden der Mitarbeiter in jeder Fertigungsumgebung gewährleistet. Durch die Entwicklung solider Sicherheitsgewohnheiten legen Anfänger den Grundstein für langfristigen Erfolg.

Mit dem in diesem Leitfaden vermittelten Wissen können neue Bediener die CNC-Abkantpresse souverän handhaben. Sie erwerben nicht nur die Fähigkeit, Metall präzise zu biegen, sondern auch das nötige Wissen, um sich zu erfahrenen, kompetenten und zuverlässigen Fachkräften in der Blechbearbeitungsindustrie zu entwickeln.