Newsletter abonnieren

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

Einrichten Abkantpresse Die erste Anwendung ist gleichermaßen aufregend wie einschüchternd. Moderne CNC-Abkantpressen automatisieren zwar viele Arbeitsschritte, doch die Qualität einer Biegung hängt nach wie vor davon ab, wie gut Maschine, Werkzeug und Material vor dem ersten Hub vorbereitet sind. Eine korrekte Einrichtung gewährleistet nicht nur den gewünschten Winkel, sondern beeinflusst auch die Werkzeugstandzeit, die Maschinengenauigkeit, die Sicherheit des Bedieners, die Produktionsgeschwindigkeit und die langfristige Konsistenz. In Betrieben, in denen mehrere Bediener eine Maschine gemeinsam nutzen, etabliert eine korrekte Einrichtungsroutine zudem einen einheitlichen Arbeitsablauf, der menschliche Fehler reduziert und über mehrere Schichten hinweg vorhersehbare Ergebnisse sicherstellt.

Eine gut ausgeführte Abkantpressen-Setup Die Einrichtung ist die Grundlage für jedes Biegeprojekt. Sie richtet die mechanischen Komponenten der Maschine auf die Materialeigenschaften und Teilespezifikationen aus und ermöglicht dem Bediener so von der ersten Biegung an höchste Präzision. Bei einer übereilten oder unvollständigen Einrichtung treten häufig Winkelabweichungen, verzogene Teile, unerwartete Rückfederung, übermäßige Bombierungskorrekturen und Werkzeugverschleiß auf, der die Lebensdauer von Stempeln und Matrizen verkürzt. Dieser Leitfaden erklärt nicht nur die einzelnen Schritte, sondern auch deren Begründung und vermittelt Anfängern ein praktisches Verständnis für die sichere und korrekte Vorbereitung einer Abkantpresse.

Bevor neue Bediener Werkzeuge anfassen oder Material einlegen, müssen sie die grundlegende Struktur der Abkantpresse verstehen. Selbst hochmoderne CNC-Systeme folgen denselben mechanischen Prinzipien. Das Verständnis der Funktionsweise von Stößel, Maschinenbett, Hinteranschlag und hydraulischen oder servogesteuerten Systemen schafft ein mentales Modell, das den Bedienern hilft, später Probleme zu diagnostizieren. Viele Unfälle passieren nicht, weil Bediener Regeln missachten, sondern weil sie die Reaktion der Maschine auf Kraft, Geschwindigkeit oder Werkzeugausrichtung falsch verstehen.

Die Abkantpresse erzeugt die Biegekraft mittels eines nach unten fahrenden Stößels. Dieser Stößel muss sich geradlinig und stabil bewegen, damit der Biegewinkel konstant bleibt. Jegliches Missverständnis bezüglich Stößelführung, Y1/Y2-Synchronisierung oder Oberträgerdurchbiegung beeinträchtigt die Einstellgenauigkeit. Hersteller wie AMADA, TRUMPF, Und Bystronic Veröffentlichung maschinenspezifischer Handbücher; durch das Nachschlagen in diesen Dokumenten wird sichergestellt, dass die Bediener die Eigenschaften des jeweiligen Modells verstehen, mit dem sie arbeiten.

(Referenz: https://www.bystronic.com/global/en/products/pressbrakes )

Für die korrekte Einrichtung einer Abkantpresse ist das Verständnis mehrerer wesentlicher Komponenten erforderlich, die jeweils das endgültige Biegeergebnis beeinflussen:

Das Verständnis dieser Bauteile gewährleistet, dass jede während der Einrichtung vorgenommene Anpassung einen klaren Zweck hat und nicht auf Vermutungen beruht.

Sicherheit ist die Grundlage jeder Abkantpressen-Einrichtung, insbesondere für Erstanwender. Eine Abkantpresse kann leicht Kräfte ausüben, die die zulässige Höchstgrenze überschreiten. 100 Tonnen, Sie können sowohl Metall als auch menschliche Gliedmaßen zerquetschen. Die Bediener müssen Sicherheitsvorkehrungen wie die folgenden verstehen:

Ein Grundprinzip ist, die Handposition stets im Blick zu behalten und das Blech niemals zu nah am Werkzeugbereich zu stabilisieren. Selbst erfahrene Bediener verlassen sich eher auf sorgfältige Vorbereitung und sichere Handhabungspraktiken als auf Reflexe.

Eine erfolgreiche Einrichtung beginnt bereits vor dem eigentlichen Maschineneinsatz. Der Bediener muss sicherstellen, dass der Arbeitsbereich sauber, ordentlich und frei von losen Teilen, Metallresten, Werkzeugen oder Verpackungsmaterialien ist, die die Maschinenbewegung behindern oder beim Biegen eine Gefahr darstellen könnten. Blechkanten können scharf sein, und selbst kleine Partikel können Rutschgefahr bergen oder die Bedienung des Fußpedals beeinträchtigen. Ein sauberer, freier Boden ermöglicht zudem das reibungslose Bewegen von Hebezeugen und Materialwagen und reduziert so die Unfallgefahr während der Einrichtung.

Beim Kaltstart einer Abkantpresse – insbesondere im Winter oder in Werkstätten mit niedrigen Temperaturen – benötigt das Hydrauliksystem eine kurze Aufwärmphase. Die Viskosität des Hydrauliköls beeinflusst die Genauigkeit der Stößelbewegung, das Bremsverhalten und die Synchronisation der Zylinder Y1 und Y2. Wird die Maschine betrieben, bevor sich die Viskosität des Öls stabilisiert hat, kann dies zu ungleichmäßigen Winkeln, verzögerter Ventilreaktion und Abweichungen in der Y-Achse bei den ersten Biegungen führen.

Ein von den meisten Herstellern empfohlenes, geeignetes Aufwärmprogramm umfasst Folgendes:

Dieser Ablauf dauert in der Regel 2–5 Minuten, abhängig von der Umgebungstemperatur. Biegeversuche sollten erst durchgeführt werden, nachdem das System vollständig stabilisiert ist.

(Allgemeine hydraulische Referenz: https://www.hydraulicspneumatics.com/technology/hydraulic-fluids/article/21884086/oil-viscosity-guide )

Vor Beginn der Produktionseinrichtung muss der Bediener sicherstellen, dass alle erforderlichen Maschinenkalibrierungen korrekt sind. Dazu gehören:

Ein falsch ausgerichteter Stößel kann zu ungleichmäßigen Biegewinkeln zwischen der linken und rechten Seite führen, was verdrehte oder konische Teile zur Folge hat, die später nur schwer korrigiert werden können. Viele CNC-Abkantpressen führen beim Start automatisch eine Referenzfahrt und Synchronisierung durch, dennoch sollten die Bediener die ersten freien Hübe des Stößels visuell überprüfen, um eine gleichmäßige, parallele Bewegung sicherzustellen.

Wenn die Steuerung über eine spezielle Kalibrierungs- oder Referenzfahrtfunktion verfügt (üblich bei Delem DA-66T, Cybelec ModEva und ESA-Systemen), stellt deren Ausführung sicher, dass alle Achsen vor Beginn der Werkzeuginstallation zu ihren genauen Referenzpunkten zurückkehren.

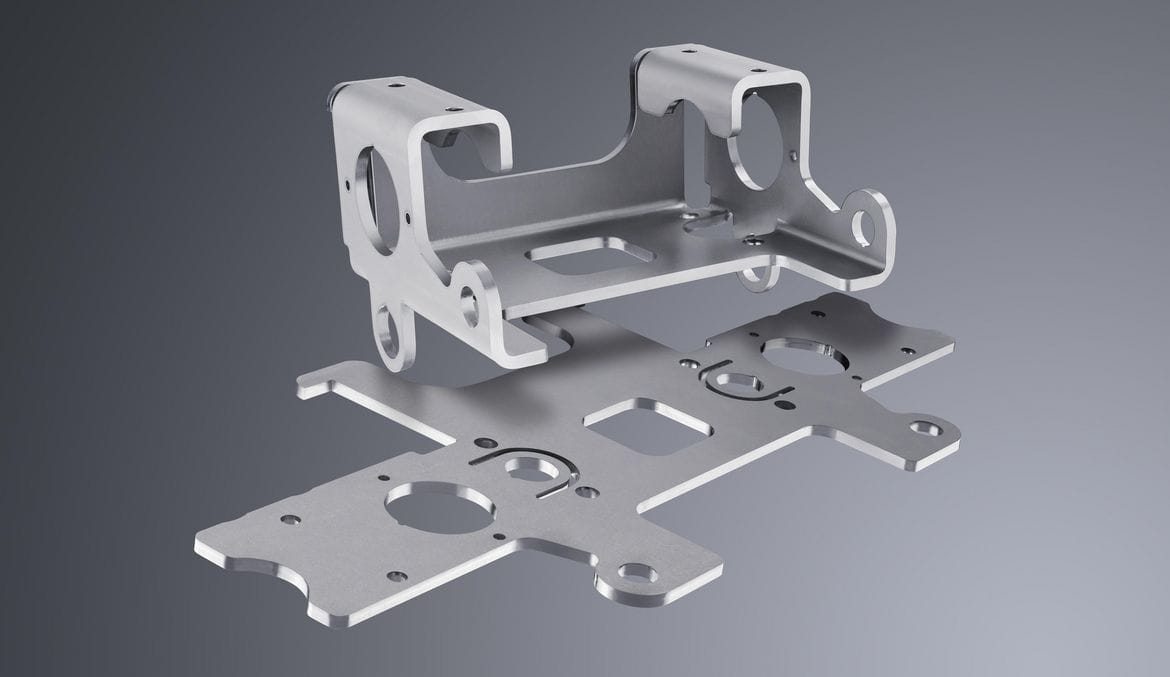

Die Werkzeugauswahl hat einen entscheidenden Einfluss auf die Biegequalität. Anfänger unterschätzen oft die Bedeutung von Matrizenöffnung, Stempelradius und Werkzeugmaterial. Falsche Werkzeuge verringern die Genauigkeit und erhöhen die erforderliche Presskraft, was die Maschine beschädigen kann.

Zu den Standardwerkzeugtypen gehören:

Die Verwendung präzisionsgeschliffener Stempel und Matrizen reduziert die Variabilität und beschleunigt die Einrichtung, insbesondere bei CNC-Abkantpressen.

Eine allgemein anerkannte Regel für das Luftbändigen lautet:

V-Öffnung ≈ 6–8 × Materialdicke

Beispielsweise sollte ein 3 mm dickes Blech aus Baustahl mit einer Matrizenöffnung von 18–24 mm kombiniert werden.

Eine kleinere V-Öffnung erhöht die Presskraft und verkleinert den Biegeradius, wodurch das Risiko von Rissen steigt. Eine größere V-Öffnung verringert die Genauigkeit aufgrund übermäßiger Blechbewegung. Technische Tabellen von Werkzeugherstellern wie z. B. WILA bieten detaillierte Tonnagetabellen an.

(Referenz: https://www.wilausa.com )

Der Stempelradius beeinflusst sowohl den Materialfluss als auch die zu erwartende Rückfederung. Gängige Werte sind:

Beim Luftbiegen sollte der Biegeradius möglichst genau dem Stempelradius entsprechen. Eine Abweichung erhöht die Rückfederung und führt zu unregelmäßigen Winkeln.

Werkzeugverschleiß beeinflusst die Winkelgenauigkeit stärker, als Anfänger oft annehmen. Selbst mikroskopische Beschädigungen wirken sich auf den Kontakt des Metalls mit Stempel und Matrize aus. Vor dem Einrichten sollten die Bediener Folgendes prüfen:

Viele Fabriken führen Wartungsprotokolle über ihre Werkzeuge, um deren Lebensdauer zu verfolgen und unerwartete Ausfälle zu vermeiden.

Staub, Ölrückstände oder Metallspäne zwischen Werkzeug und Spannvorrichtung verringern die Ausrichtungsgenauigkeit. 0,1 mm Verunreinigungen verursachen sichtbare Biegefehler. Die Bediener müssen die Werkzeugsitzfläche gründlich mit einem sauberen Tuch abwischen und eine dünne Schicht Maschinenöl auftragen, um Korrosion zu verhindern.

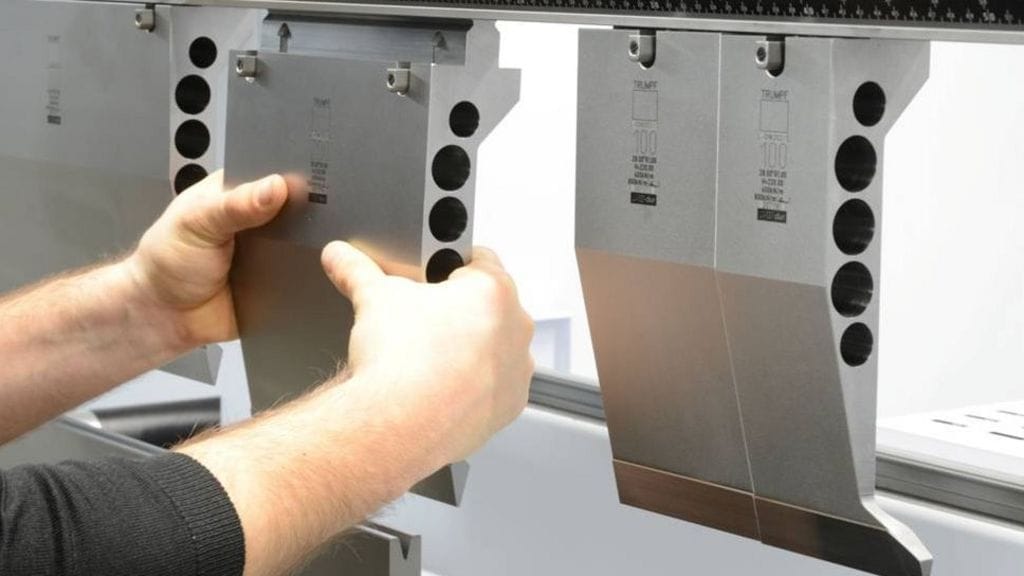

Die untere Matrize muss exakt mittig auf dem Maschinenbett sitzen. Viele CNC-Abkantpressen verfügen über automatische Spannsysteme, bei manueller Spannung ist jedoch ein sorgfältiges Festziehen von beiden Seiten erforderlich, um ein Verkanten zu vermeiden. Die Bediener sollten die gleichmäßige Matrizenhöhe über die gesamte Länge visuell überprüfen.

Bei der Verwendung von Segmentstanzwerkzeugen muss der Bediener sicherstellen, dass jedes Segment bündig abschließt. Ein einziges falsch ausgerichtetes Segment kann das gesamte Bauteil unbrauchbar machen.

Die Installation des Stempels erfolgt nach ähnlichen Verfahren. Bei manuellen Spannvorrichtungen muss der Stempel vor dem Festziehen fest und gerade in der Spannnut sitzen. Auch bei automatischen Spannvorrichtungen sollten Anfänger sicherstellen, dass das obere Werkzeug kein seitliches Spiel hat.

Die Stempel mit Schwanenhals müssen außerdem so positioniert werden, dass eine Kollision des Werkzeugs mit der Teilegeometrie während des Biegens vermieden wird.

Die Werkzeuge müssen innerhalb ±0,03 mm auf hochpräzisen CNC-Maschinen. Bediener können die Ausrichtung wie folgt überprüfen:

Fehlausrichtungen verursachen ungleichmäßige Winkel, Blechverdrehungen und spätere Fehler bei der Wölbungskompensation während der Einrichtung.

Der Hinteranschlag dient als Führungssystem zur präzisen Positionierung des Blechs. Die Biegequalität hängt ebenso stark von der Genauigkeit des Hinteranschlags wie von der Werkzeugausrichtung ab. Jeder Fehler in der X-Position des Hinteranschlags führt zu falschen Flanschlängen, was das gesamte Bauteil unbrauchbar machen kann, selbst wenn der Winkel perfekt ist.

Geben Sie zunächst die gewünschte Flanschlänge in die CNC-Steuerung ein. Vor jedem Hub muss der Bediener die Bewegung des Hinteranschlags manuell auf Leichtgängigkeit prüfen und sicherstellen, dass keine Materialreste den Bewegungsablauf blockieren. Viele Hinteranschläge verfügen über Finger mit austauschbaren Auflageflächen, die sauber und verschleißfrei sein müssen.

Bei der Entfernungsmessung sollte stets überprüft werden, ob das Programm die entsprechende Schnittstelle referenziert. innen oder draußen Die Abmessungen des Teils können variieren, da verschiedene Fabriken unterschiedliche Standards anwenden.

Bei unterschiedlicher Blechdicke oder Flanschhöhe muss die R-Achse so eingestellt werden, dass das Werkstück einen stabilen Kontakt zum Messfinger herstellt. Ist die R-Achse zu niedrig eingestellt, kann das Blech verrutschen. Ist sie zu hoch, kann das Blech über den Messfinger gleiten oder keinen stabilen Anschlagpunkt erreichen.

Moderne Maschinen verfügen über Z1/Z2- oder X1/X2-Achsen, die sich unabhängig voneinander nach links und rechts bewegen. Diese sind unerlässlich für asymmetrische Werkstücke, konische Biegungen oder Mehrstationen-Werkzeugaufnahmen. Anfänger sollten das CNC-Programm aktualisieren, um die Bewegung jeder Achse genau zu definieren und diese vor dem Maschinenstart visuell zu überprüfen.

Das Verhalten von Materialien beim Biegen hängt von ihrer Streckgrenze, ihren Dickentoleranzen und ihrer Elastizität ab. Die Rückfederungswerte variieren stark zwischen den Materialien:

Genaue Materialdaten gewährleisten, dass die CNC-Maschine die korrekten Werte für die Y-Achsen-Tiefe und die Bombierung berechnen kann.

Der Bediener muss die folgenden Parameter eingeben oder aus der Bibliothek auswählen:

Die tatsächliche Blechdicke weicht häufig um ±0,05–0,15 mm von der Nenndicke ab, und diese Abweichung beeinflusst den Winkel erheblich. Messen Sie daher vor dem Aufbau immer mit einem Messschieber.

CNC-Systeme nutzen Überbiegung, um der Rückfederung entgegenzuwirken. Die Steuerung bietet möglicherweise folgende Funktionen:

Anfänger sollten mehrere Testbiegungen durchführen, um diese Werte feinabzustimmen.

Beim Biegen langer Bleche gibt der Pressentisch naturgemäß nach. Ohne Kompensation sind die Biegewinkel an den Rändern enger und in der Mitte weiter. Bombiersysteme gleichen diese Durchbiegung durch mechanische Keile oder Hydraulikzylinder aus.

Mechanische Kronenbildung

Verwendet verstellbare Keile, um die Werkzeugmitte anzuheben. Einsteigermaschinen nutzen diese Methode aufgrund ihrer Einfachheit.

Hydraulische Bombierung

Nutzt Öldruck unter dem Werkzeugbett, um die Durchbiegung dynamisch anzupassen. Hochwertige CNC-Abkantpressen automatisieren dies auf Basis von Echtzeitberechnungen.

Die CNC-Steuerung berechnet die Balligkeit typischerweise automatisch anhand der Materialstärke, der Biegelänge und der Presskraft. Die Bediener sollten dies jedoch durch Überprüfung der Winkelkonsistenz entlang der Biegung sicherstellen:

Nehmen Sie Anpassungen immer in kleinen Schritten vor.

Vor dem Einlegen eines Blattes führt der Bediener einen Test durch. Trockengang:

Erst nach Überprüfung der korrekten Bewegung sollte das erste Blatt geladen werden.

Legen Sie das Blech ein und achten Sie darauf, dass es vollständig am Hinteranschlag anliegt. Betätigen Sie das Fußpedal langsam im Langsamfahrmodus. Beobachten Sie, wie das Material in die V-Öffnung eingeführt wird und ob es bündig am Stempel anliegt.

Verwenden Sie einen digitalen Winkelmesser, um beide Enden und die Mitte des Blattes zu messen. Abweichungen größer als 0,5° Anpassungen erforderlich.

Das Verständnis dafür, wie jede Maschinenachse mit dem Materialverhalten interagiert, ist der Schlüssel zur Beherrschung der Einrichtung.

Sobald die Testbiegungen den Spezifikationen entsprechen, speichern Sie das Programm und archivieren Sie die Einstellungen. Professionelle Betriebe speichern häufig Folgendes:

Dies gewährleistet die Reproduzierbarkeit für zukünftige Chargen.

Fabriken mit mehreren Bedienern verwenden Rüstprotokolle, um die Einheitlichkeit zu gewährleisten. Ein typisches Rüstprotokoll enthält:

Einrichtungsblätter verkürzen den Schulungsaufwand und gewährleisten eine gleichbleibende Qualität über alle Schichten hinweg.

Vor dem Ausführen eines vollständigen Batches muss der Bediener Folgendes erneut überprüfen:

Diese abschließenden Kontrollen verhindern Unfälle und gewährleisten die langfristige Funktionsfähigkeit der Maschinen.

Die erstmalige Einrichtung einer Abkantpresse erfordert im Wesentlichen das Verständnis des Zusammenspiels von Maschine, Werkzeug und Material. CNC-Automatisierung vereinfacht zwar viele Aufgaben, doch das Verständnis des Bedieners für Prinzipien wie Balligkeit, Rückfederung, Werkzeugauswahl und Hinteranschlagpositionierung ist entscheidend für den Erfolg. Durch ein systematisches Vorgehen – Vorbereitung des Arbeitsbereichs, Auswahl des richtigen Werkzeugs, Konfiguration der Materialparameter, Einstellung der Balligkeit und Überprüfung der Leistung durch Probebiegungen – können auch Anfänger vom ersten Tag an professionelle Genauigkeit erreichen. Mit zunehmender Übung werden diese Schritte instinktiv und bilden die Grundlage für effizientes und sicheres Blechbiegen.