Newsletter abonnieren

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

Zu verstehen, wie ein Abkantpresse Die Funktionsweise einer Abkantpresse ist eine der wichtigsten Grundlagen der modernen Blechbearbeitung. Ob Sie als Maschinenbediener die Grundlagen erlernen, als Ingenieur Produktionsprozesse optimieren oder als Fabrikbesitzer verschiedene Biegetechnologien vergleichen – die Funktionsprinzipien einer Abkantpresse bestimmen jedes Ergebnis, von der Winkelgenauigkeit über die Produktkonsistenz bis hin zur langfristigen Maschinenleistung. Obwohl Abkantpressen in Branchen wie der Automobilindustrie, der Klimatechnik, der Luft- und Raumfahrt sowie im Bereich der Elektrogehäuse weit verbreitet sind, sehen viele Anwender nur das fertige gebogene Teil, ohne die physikalischen und technischen Grundlagen des Prozesses zu verstehen.

Dieser Artikel bietet eine umfassende und dennoch anfängerfreundliche Erklärung von Funktionsprinzipien der Abkantpresse, Dieser Kurs verbindet grundlegende Theorie mit praktischer Industrieerfahrung. Sie lernen, was eine Abkantpresse ist, wie ihre einzelnen Komponenten funktionieren, wie Biegekräfte berechnet werden und warum die Genauigkeit von einer Kombination aus Materialien, Werkzeugwahl und Maschinentechnologie abhängt. Um die Fachkompetenz und das technische Verständnis zu stärken, werden Referenzen von weltweit führenden Unternehmen der Branche herangezogen. AMADA, LVD, TRUMPF, Bystronic, und Werkzeugspezialisten wie WILA sind im gesamten Artikel enthalten. Für Leser, die sich für Normen interessieren, sind relevante internationale Spezifikationen – beispielsweise die ISO 7438 Biegeprüfstandard—werden auch erwähnt, um Zuverlässigkeit und Genauigkeit zu unterstreichen.

In jedem Kapitel erfahren Sie, wie verschiedene Abkantpressen funktionieren, wie CNC-Systeme die Präzision verbessern und warum moderne Maschinen auf Sensoren, Servoantriebe und Softwareoptimierung angewiesen sind. Ziel ist es nicht, die Maschinenfunktionen auswendig zu lernen, sondern das Zusammenspiel des gesamten Biegeprozesses zu verstehen. Mit diesem Wissen können Bediener das Biegeverhalten genauer vorhersagen, Ingenieure effizientere Arbeitsabläufe entwickeln und Unternehmer fundiertere Investitionsentscheidungen treffen. Am Ende dieses Leitfadens wird Ihnen die Funktionsweise einer Abkantpresse intuitiv und nicht mehr rätselhaft erscheinen.

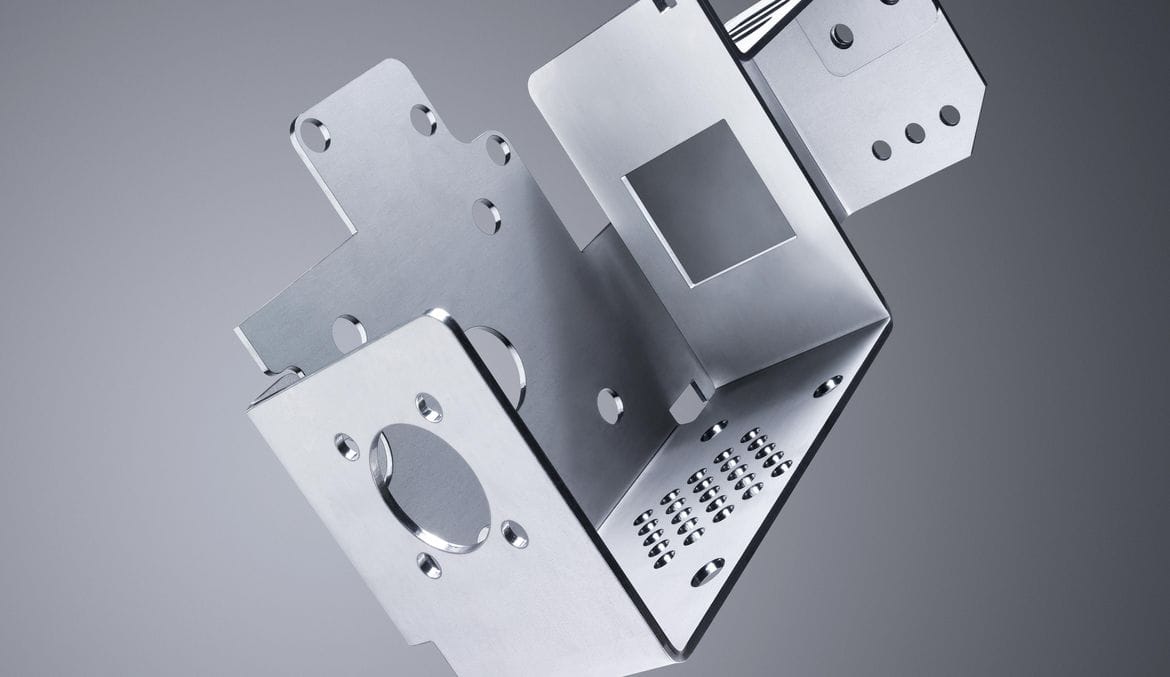

Eine Abkantpresse ist eine Werkzeugmaschine, die Bleche durch Druck mittels Stempel und Matrize in präzise Formen biegt. Obwohl die Maschine auf den ersten Blick einfach erscheint, repräsentiert sie jahrzehntelange technische Entwicklung in den Bereichen Konstruktion, Hydraulik und digitale Automatisierung. Im Kern nutzt die Abkantpresse die Abwärtskraft eines Stempels, um das Blech in eine V-förmige Matrize zu pressen und so Biegungen in verschiedenen Winkeln und Abmessungen zu erzeugen. Mit diesem Umformverfahren lassen sich unterschiedlichste Bauteile herstellen – von kleinen Halterungen und Schaltschrankteilen bis hin zu großen Karosserieteilen.

Der Begriff Abkantpresse Sie stammen von frühen mechanischen Versionen ab, bei denen Metall entlang einer geraden Linie “gebrochen” oder “gebogen” wurde. Moderne Abkantpressen sind deutlich fortschrittlicher und ermöglichen die Mehrachsensteuerung, höchste Genauigkeit und automatisierte Produktionsabläufe. Ihr Zweck bleibt jedoch derselbe: Bleche mit wiederholgenauer Präzision zu formen. Die Maschine muss nicht nur ausreichend Kraft aufbringen, sondern auch eine synchronisierte Bewegung gewährleisten, die Werkzeugausrichtung sicherstellen und Materialabweichungen ausgleichen. Hersteller wie beispielsweise TRUMPF liefern detaillierte technische Erläuterungen zu Biegeprozessen und unterstreichen die Bedeutung der Maschinenkonstruktion für die Erzielung von Genauigkeit (Referenz: https://www.trumpf.com/).

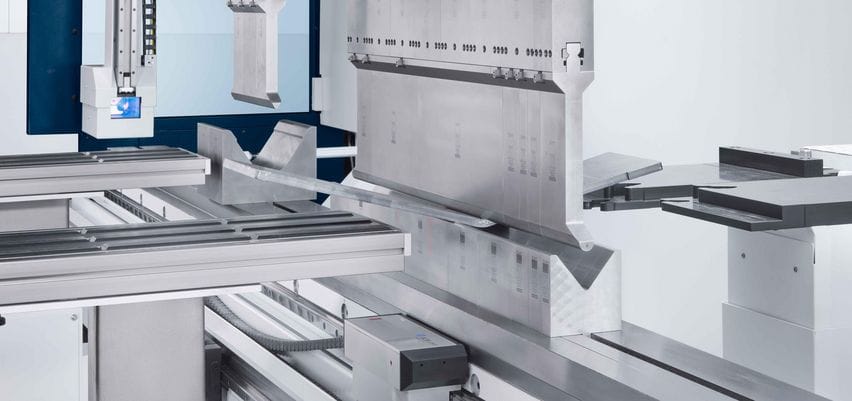

In modernen Fertigungsumgebungen ist die Abkantpresse unverzichtbar, da sie flaches Blech in funktionale dreidimensionale Bauteile verwandelt. Von Gehäusen, Türen und Verkleidungen bis hin zu Strukturbauteilen – alles ist auf präzises Biegen angewiesen. Fabriken bevorzugen Abkantpressen aufgrund ihrer Flexibilität: Eine einzige Maschine kann Hunderte von Bauteiltypen bearbeiten, indem einfach die Werkzeuge gewechselt oder die CNC-Programme angepasst werden. Diese Anpassungsfähigkeit macht sie essenziell für die Serienfertigung, den Prototypenbau und vollautomatisierte Fertigungslinien.

Abkantpressen schließen die Lücke zwischen Konstruktion und Endprodukt und ermöglichen es Ingenieuren, CAD-Zeichnungen mit vorhersehbaren Toleranzen in fertige Teile umzusetzen. Der Biegeprozess beeinflusst nachgelagerte Arbeitsschritte wie Schweißen, Montage und Endbearbeitung, daher sind Winkelgenauigkeit und -konstanz von entscheidender Bedeutung. Weltweit bekannte Marken wie AMADA hervorheben, wie die Biegequalität die Gesamtproduktionseffizienz direkt beeinflusst (Referenz: https://www.amada.com/).

Eine Abkantpresse besteht aus mehreren aufeinander abgestimmten Systemen, die jeweils eine wichtige Rolle für die Funktionsweise der Maschine spielen. Der Hauptrahmen sorgt für Stabilität und verhindert, dass die Biegekräfte die Maschinenstruktur verformen. Ein robuster Rahmen ist unerlässlich, um die Parallelität zwischen Stößel und Bett zu gewährleisten, insbesondere bei Biegevorgängen über die gesamte Maschinenlänge. Hersteller wie LVD Die Rahmensteifigkeit wird als einer der Schlüsselfaktoren für Präzision und Langzeitbeständigkeit hervorgehoben (Referenz: https://www.lvdgroup.com/).

Der RAM, Angetrieben von Hydraulikzylindern, elektrischen Servomotoren oder mechanischen Schwungrädern, liefert dies die zum Biegen erforderliche Abwärtskraft. Stempel wird am Stößel befestigt und bildet den oberen Teil des Werkzeugs, während die sterben, das auf dem unteren Tisch montiert ist, bildet die untere Kontaktfläche. Hinteranschlag Die Maschine positioniert das Blech in der richtigen Tiefe und stellt sicher, dass jedes Biegemaß der Konstruktion entspricht. Moderne Maschinen verfügen häufig über mehrachsige Hinteranschläge, die Höhe, Tiefe und Winkel automatisch anpassen.

Ein weiterer entscheidender Bestandteil ist der/die/das CNC-Steuerung, Die CNC-Steuerung regelt Maschinenbewegung, Winkelberechnung, Bombierungskompensation und Sicherheitsfunktionen. Ohne sie wäre die Erzielung gleichbleibender Winkel bei unterschiedlichen Materialien deutlich aufwendiger und manueller Nachjustierung. Moderne Steuerungen integrieren Biegedatenbanken, Materialbibliotheken und Echtzeitsensoren und ermöglichen so auch unerfahrenen Bedienern die Fertigung hochwertiger Teile.

Das Verständnis der Funktionsprinzipien einer Abkantpresse ist unerlässlich, da jedes Biegeergebnis – Winkelgenauigkeit, Geradheit und strukturelle Integrität – davon abhängt, wie die Maschine die Kraft aufbringt und steuert. Obwohl moderne Abkantpressen mit fortschrittlichen CNC-Systemen, Servomotoren und digitalen Sensoren ausgestattet sind, basiert ihre grundlegende Funktionslogik nach wie vor auf denselben mechanischen und physikalischen Prinzipien, die bereits vor Jahrzehnten etabliert wurden. In diesem Kapitel werden wir diese Prinzipien in klaren und verständlichen Erklärungen aufschlüsseln, sodass sowohl Anfänger als auch Profis nachvollziehen können, wie jedes Element zu einer präzisen Biegung beiträgt.

Der Begriff Funktionsprinzipien der Abkantpresse bezieht sich nicht nur auf die Bewegung des Stößels, sondern auch auf die Materialverformung, die Wechselwirkung des Werkzeugs mit dem Blech und den Ausgleich von Durchbiegung, Rückfederung und Materialunregelmäßigkeiten durch die Maschine. Globale Hersteller wie beispielsweise Bystronic, TRUMPF, Und LVD Veröffentlichen Sie detaillierte Anleitungen zu diesen Prinzipien, da sie die Grundlage für einen sicheren Betrieb, präzises Biegen und eine optimierte Produktivität bilden (Referenz: https://www.bystronic.com/).

Der zentrale Mechanismus einer Abkantpresse beruht auf der kontrollierten Abwärtsbewegung des Stempels, der den Stößel in die Matrize presst. Dabei erfährt das Blech sowohl Druck- als auch Zugkräfte. Der obere Stempel presst das Metall in die V-förmige Öffnung der unteren Matrize, wodurch das Material plastisch verformt wird. Diese Verformung führt zu einer bleibenden Biegung – das heißt, das Metall behält seine Form nach dem Wegfall der Krafteinwirkung.

Obwohl dies einfach erscheint, hängt präzises Biegen von der Kontrolle der Stößelgeschwindigkeit, des Anfahrabstands, der Kraft, der Eindringtiefe und des Timings ab. CNC-Systeme steuern die Zylinder Y1 und Y2 (in Hydraulikmaschinen) und gewährleisten so die perfekte Synchronisation beider Stößelseiten. Selbst eine geringfügige Abweichung von 0,01 mm kann den resultierenden Winkel beeinflussen. Daher sind servohydraulische Ventile und Linear-Encoder entscheidende Komponenten bei hochwertigen Modellen.

Hersteller wie TRUMPF Hervorheben, wie servogesteuerte Systeme dazu beitragen, eine gleichmäßige Stößelbewegung auch unter variierenden Lasten oder großen Biegelängen aufrechtzuerhalten (Referenz: https://www.trumpf.com/Diese Konsistenz ermöglicht es den Bedienern, auch bei großen Produktionsläufen wiederholt Genauigkeit zu erzielen.

Beim Biegen eines Metallblechs werden die Materialfasern auf der Innenseite der Biegung gestaucht, während die Fasern auf der Außenseite gedehnt werden. Zwischen diesen Bereichen liegt eine theoretische Schicht, die als … bezeichnet wird. neutrale Achse, Dieses Material erfährt weder Zug noch Druck. Das Verständnis dieses Konzepts ist von entscheidender Bedeutung, da es das Verhalten des Metalls beim Biegen und die dafür benötigte Kraft bestimmt.

Die Biegezugabe und der Biegeabzug in Fertigungszeichnungen werden anhand der Lage der neutralen Achse berechnet. Diese hängt von der Materialstärke, der Härte und dem Radius der Stempelspitze ab. Härtere Materialien verschieben die neutrale Achse nach außen, wodurch mehr Kraftaufwand erforderlich ist und eine stärkere Rückfederung entsteht. Weichere Materialien verformen sich leichter und benötigen eine geringere Presskraft.

Dieses physikalische Verhalten ist nicht nur theoretischer Natur – es beeinflusst die Genauigkeit direkt. Beispielsweise verschiebt sich beim Biegen von Edelstahl die neutrale Achse aufgrund der höheren Zugfestigkeit stärker als bei Baustahl. Solche Details erklären, warum Materialtabellen und Biegerechner in der Abkantpressenprogrammierung häufig verwendet werden.

Organisationen wie ASM International Und ISO (Internationale Organisation für Normung) Bereitstellung von technischen Referenzen zum Materialverhalten während der Verformung (Referenz: https://www.iso.org/standard/16268.html – ISO 7438 Biegeprüfung).

Die Rückfederung ist eines der wichtigsten – und unvermeidbaren – Phänomene beim Abkanten. Nach dem Wegfall der Biegekraft versucht das Metall naturgemäß, in seine ursprüngliche, flache Form zurückzukehren, wodurch sich der Winkel leicht öffnet. Dieses Verhalten tritt auf, weil die beim Biegen gedehnten äußeren Fasern in Richtung ihrer Gleichgewichtslage zurückziehen.

Der Grad der Rückfederung hängt von verschiedenen Faktoren ab:

Hochfeste Werkstoffe wie Edelstahl und Aluminium weisen aufgrund ihrer elastischen Eigenschaften eine stärkere Rückfederung auf. Um dies auszugleichen, berechnen CNC-Steuerungen automatisch die Überbiegungswinkel, wodurch der Stempel etwas tiefer in die Matrize eindringt, um den gewünschten Endwinkel zu erreichen. Moderne Maschinen verwenden integrierte Winkelkorrekturalgorithmen, die auf Datenbanken zum Materialverhalten zurückgreifen.

Einige fortschrittliche Systeme – wie zum Beispiel LVDs Easy-Form® Laser—den Winkel in Echtzeit messen und die Position des Stößels während der Biegung anpassen (Referenz: https://www.lvdgroup.com/Dadurch kann die Maschine die Rückfederung sofort korrigieren, selbst bei Materialien mit erheblichen Schwankungen.

Die Winkelgenauigkeit hängt von mehr als nur der Maschinenqualität ab. Sie ist das Ergebnis des kombinierten Materialsverhaltens, des Werkzeugzustands, der Maschinenkalibrierung und der Bedienereinstellung. Mehrere Schlüsselfaktoren beeinflussen die Genauigkeit:

Selbst Bleche aus derselben Charge können in Dicke oder Härte leicht variieren. Diese Unterschiede beeinflussen die erforderlichen Biegekräfte und das Rückfederungsverhalten. Deshalb führen viele Fabriken vor der Serienproduktion Probebiegungen durch.

Abgenutzte Stempel oder Matrizen erzeugen ungleichmäßige Winkel. Eine Fehlausrichtung zwischen Ober- und Unterwerkzeug kann zu Verdrehungen, Verjüngungen oder ungleichmäßigen Biegungen führen. Werkzeughersteller wie beispielsweise WILA Betonung strenger Toleranzkontrolle und gehärteter Oberflächen, um zuverlässige Ergebnisse zu gewährleisten (Referenz: https://www.wila.com/).

Alle Abkantpressen geben unter Last nach – der Stößel biegt sich leicht nach oben, der Tisch nach unten. Bombiersysteme gleichen diese Durchbiegung aus und gewährleisten so einen gleichmäßigen Biegewinkel über die gesamte Länge. Hydraulische und mechanische Bombiersysteme passen Druck oder Keile automatisch an, um diesen Ausgleich zu erzielen.

Die präzise Steuerung der Eindringtiefe ist unerlässlich. Schon eine Abweichung von 0,1 mm kann den Biegewinkel je nach Werkzeuggeometrie um mehrere Grad verändern. Hochwertige Maschinen verwenden optische Encoder und Servoventile, um eine Genauigkeit im Mikrometerbereich zu gewährleisten.

Die Hinteranschlaglehre gewährleistet die korrekte Flanschlänge. Ist sie falsch ausgerichtet oder kalibriert, führt selbst ein perfekter Biegewinkel zu falschen Bauteilabmessungen.

Diese Faktoren bestimmen gemeinsam, wie genau die endgültige Biegung dem programmierten Wert entspricht. Mit entsprechender Schulung, Kalibrierung und hochwertiger Ausrüstung lassen sich Winkeltoleranzen von ±0,2° oder besser erreichen – ein Standard, der von Premiummarken wie beispielsweise [Markenname einfügen] häufig beworben wird. Bystronic.

Abkantpressen haben sich im letzten Jahrhundert dramatisch weiterentwickelt und sind von einfachen mechanischen Geräten zu hochkomplexen, CNC-gesteuerten Systemen übergegangen. Obwohl alle Abkantpressen die gleiche Grundfunktion erfüllen – das Biegen von Blechen – unterscheiden sich die internen Mechanismen, Steuerungssysteme, Wirkungsgrade und Krafterzeugungsmethoden der verschiedenen Typen deutlich. Das Verständnis dieser Unterschiede ist unerlässlich, um die richtige Maschine für die Produktionsanforderungen eines Betriebs auszuwählen und die Funktionsweise der einzelnen Maschinen zu verstehen. Arbeitsprinzipien Einfluss auf Leistung, Genauigkeit und Wartungsanforderungen.

In diesem Kapitel untersuchen wir fünf Hauptkategorien von Abkantpressen: mechanische, hydraulische, CNC-hydraulisch synchronisierte, elektrische/Servo- und Hybrid-Abkantpressen. Jeder Typ hat spezifische Vor- und Nachteile, die in seiner mechanischen Konstruktion begründet liegen. Globale Hersteller wie beispielsweise AMADA, TRUMPF, Bystronic, Und LVD Bieten Sie detaillierte Erläuterungen dieser Konstruktionen an, da die Auswahl der richtigen Abkantpresse direkten Einfluss auf Produktionsgeschwindigkeit, Energieverbrauch, Werkzeugstandzeit und erreichbare Toleranzen hat (Referenz: https://www.amada.com/).

Mechanische Abkantpressen waren einst der vorherrschende Pressentyp in der Metallverarbeitung, insbesondere bevor die Hydraulik weit verbreitet war. Eine mechanische Abkantpresse nutzt ein Schwungrad, das von einem Elektromotor angetrieben wird. Beim Einkuppeln wird die im Schwungrad gespeicherte kinetische Energie über einen Kurbelmechanismus auf den Pressstempel übertragen und drückt diesen nach unten.

Dieses System erzeugt eine kraftvolle und gleichmäßige Bewegung, die Stößelbewegung ist jedoch fixiert und folgt dem durch die Kurbelwelle vorgegebenen mechanischen Zyklus. Daher lassen sich Stößelgeschwindigkeit und Anschlagpunkte bei mechanischen Abkantpressen nicht ohne Weiteres anpassen, was die Präzision einschränkt und sie für moderne Biegeanforderungen weniger geeignet macht.

Mechanische Abkantpressen sind zwar schnell und relativ wartungsarm, bieten aber nicht die Sicherheitsmerkmale und die präzise Steuerung, die für komplexe Bearbeitungsvorgänge erforderlich sind. Ihr fester Hub macht sie zudem ungeeignet für empfindliche Materialien oder filigrane Formen, die ein genaues Biegen bei niedriger Geschwindigkeit erfordern. Aus Sicherheitsgründen und aufgrund strengerer Normen für die Maschinensteuerung schränken viele Länder die Verwendung älterer mechanischer Modelle ein und ermutigen Betriebe, auf hydraulische oder CNC-gesteuerte Varianten umzusteigen.

Trotz ihres Alters sind mechanische Abkantpressen in bestimmten Produktionsumgebungen mit hohen Geschwindigkeiten und einem einzigen Presswinkel nach wie vor wertvoll. Sie können jedoch weder die Flexibilität noch die Genauigkeit moderner CNC-gesteuerter hydraulischer oder elektrischer Systeme erreichen.

Hydraulische Abkantpressen haben mechanische Modelle als globalen Industriestandard abgelöst, da sie eine deutlich präzisere Steuerung der Stößelbewegung ermöglichen. Anstelle eines Schwungrads nutzen hydraulische Abkantpressen einen oder mehrere Hydraulikzylinder zur Krafterzeugung. Durch die Steuerung des Ölflusses mittels Proportionalventilen kann sich der Stößel mit variabler Geschwindigkeit bewegen und an jeder beliebigen Position innerhalb seines Hubs anhalten.

Hydraulische Systeme ermöglichen eine gleichmäßigere, besser kontrollierte Bewegung und damit die Durchführung von Luftbiegung, Bodenbiegung, Und Prägung mit hoher Genauigkeit. Der Hydraulikdruck lässt sich überwachen und anpassen, wodurch auch beim Biegen langer Teile eine gleichbleibende Kraft gewährleistet wird. Diese Flexibilität ist entscheidend für Branchen wie die Klimatechnik, die Automobilindustrie und den Gehäusebau.

Einer der größten Vorteile hydraulischer Abkantpressen ist ihre Sicherheit. Sobald der Bediener das Fußpedal loslässt, stoppt der Ölfluss und der Stößel blockiert. Diese Funktion, kombiniert mit modernen Sicherheitssystemen wie … LazerSafe Und DSP, Dadurch sind hydraulische Maschinen deutlich sicherer als ältere mechanische Maschinen (Referenz: https://www.lazersafe.com/).

Hydraulische Maschinen erfordern jedoch regelmäßige Wartung, einschließlich Ölwechsel, Dichtungsprüfung und Ventilkalibrierung. Temperaturschwankungen können zudem die Ölviskosität beeinflussen und ohne Aufwärmzyklen zu Abweichungen in der Kolbengeschwindigkeit oder Winkelkonstanz führen.

Trotz dieser kleineren Herausforderungen sind hydraulische Abkantpressen aufgrund ihres ausgewogenen Verhältnisses von Leistung, Genauigkeit und Wirtschaftlichkeit weltweit nach wie vor die am häufigsten eingesetzte Art.

CNC-gesteuerte, hydraulisch synchronisierte Abkantpressen stellen die moderne Weiterentwicklung der hydraulischen Biegetechnik dar. Im Gegensatz zu herkömmlichen Hydraulikmaschinen, bei denen beide Zylinder synchron, aber ohne digitale Korrektur arbeiten, nutzt eine synchronisierte Abkantpresse Servohydraulische Steuerung Y1 und Y2, Dadurch kann sich jeder Zylinder unter CNC-Überwachung unabhängig bewegen.

Das bedeutet, dass die Maschine die Position beider Zylinder mithilfe von am Rahmen montierten Linear-Encodern permanent überwacht und anpasst. Selbst bei ungleichmäßiger Belastung entlang der Biegelänge sorgt die CNC-Steuerung dafür, dass beide Seiten des Stößels bis auf Bruchteile eines Millimeters perfekt synchronisiert bleiben.

Zu den Vorteilen von CNC-synchronisierten Abkantpressen gehören:

Die unabhängige Steuerung beider Zylinder gewährleistet eine extrem präzise Parallelität zwischen Stößel und Tisch. Die Genauigkeit verbessert sich dadurch erheblich und erreicht mit geeigneten Werkzeugen oft ±0,2°.

Die Maschine kann Schwankungen in der Materialdicke oder -härte automatisch ausgleichen, wodurch manuelle Korrekturen reduziert werden.

CNC-Hydraulikmaschinen verfügen typischerweise über mehrachsige Hinteranschläge (X, R, Z1, Z2, X1, X2), die sich automatisch entsprechend den Biegeprogrammen bewegen. Dies ermöglicht komplexe Teilefolgen und eine hochpräzise Fertigung.

Diese Maschinen ermöglichen Offline-Programmierung, Winkelkorrekturalgorithmen, 3D-Simulation, Materialbibliotheken und Einrichtungsanweisungen direkt auf der Steuerung.

Marken wie Bystronic Und LVD Einsatz fortschrittlicher hydraulischer Synchronisationssysteme zur Erzielung außergewöhnlicher Leistung in industriellen Umgebungen (Referenz: https://www.lvdgroup.com/).

CNC-hydraulisch synchronisierte Maschinen sind aufgrund ihres hervorragenden Verhältnisses von Leistung, Steuerung, Preis und Vielseitigkeit nach wie vor die beliebteste Wahl für mittlere bis große Fabriken.

Elektrische Abkantpressen – oft genannt servo-elektrische Abkantpressen—Sie verwenden Servomotoren anstelle von Hydrauliksystemen zum Antrieb des Stempels. Diese Maschinen stellen eine der modernsten Innovationen in der Biegetechnik dar und bieten außergewöhnliche Energieeffizienz, extrem geringe Geräuschentwicklung und präzise Bewegungssteuerung.

Servoelektrische Abkantpressen nutzen typischerweise ein Riemen- und Riemenscheibensystem, Kugelgewindetriebe oder direkte Servoantriebe, um die Drehbewegung in eine lineare Stößelbewegung umzuwandeln. Da Servomotoren eine präzise und wiederholgenaue Positionierung ermöglichen, erreichen elektrische Systeme eine herausragende Präzision, oft mit engeren Toleranzen als hydraulische Modelle.

1. Energieeinsparungen

Elektrische Abkantpressen verbrauchen nur dann Strom, wenn sich der Stößel bewegt. Hydraulische Maschinen hingegen benötigen kontinuierlich Energie, um den Öldruck aufrechtzuerhalten.

2. Hohe Präzision

Servoantriebe ermöglichen eine präzise Steuerung der Eindringtiefe und eignen sich daher ideal für die Formgebung dünner Materialien und die Erzielung gleichbleibender Ergebnisse.

3. Reinigungsbetrieb

Es wird kein Hydrauliköl benötigt, wodurch Leckagen vermieden und der Wartungsaufwand reduziert wird.

4. Hohe Fahrradgeschwindigkeit

Elektrische Maschinen sind hydraulischen Maschinen in geschwindigkeitskritischen Anwendungen oft überlegen, insbesondere in der Elektronik- und Automobilkomponentenfertigung.

Elektrische Abkantpressen weisen jedoch typischerweise eine geringere maximale Presskraft als hydraulische Modelle auf. Dadurch eignen sie sich besser für dünne bis mitteldicke Materialien als für das Biegen dicker Bleche. Premium-Hersteller wie AMADA Und Salvagnini bieten hochentwickelte servoelektrische Systeme mit extrem hoher Genauigkeit (Referenz: https://www.amada.com/).

Hybrid-Abkantpressen vereinen die Vorteile hydraulischer und servoelektrischer Systeme. In dieser Hybridbauweise steuern Servomotoren den Hydraulikdruck, wodurch der Ölverbrauch deutlich reduziert und die Energieeffizienz gesteigert wird. Das Ergebnis ist eine Maschine, die die hohe Leistung einer hydraulischen Abkantpresse mit der Präzision und den Energieeinsparungen servoelektrischer Systeme verbindet.

Hybridsysteme nutzen kleinere Hydraulikkreisläufe mit Servosteuerung und bieten dadurch Folgendes:

Hybrid-Abkantpressen finden sich häufig in anspruchsvollen Produktionsumgebungen, in denen gleichbleibende Leistung, Energieeinsparung und geringer Wartungsaufwand erforderlich sind. Marken wie beispielsweise TRUMPF Und Bystronic Herstellung von Hybridmodellen mit Fokus auf intelligente Fertigung und Industrie 4.0-Integration (Referenz: https://www.trumpf.com/).

Diese Maschinen schließen die Lücke zwischen traditionellen hydraulischen Maschinen und hochmodernen servo-elektrischen Modellen und eignen sich daher für Betriebe, die ein breites Spektrum an Materialstärken mit hohen Genauigkeitsanforderungen verarbeiten.

Obwohl Abkantpressen in ihrer Bauart variieren – hydraulisch, elektrisch, mechanisch oder hybrid – folgt der Biegevorgang einer vorhersehbaren Abfolge von Arbeitsschritten. Das Verständnis dieser Abfolge ist für Bediener, Ingenieure und Produktionsleiter unerlässlich, da jeder Schritt die Winkelgenauigkeit, die Werkzeugstandzeit und die Gesamtproduktivität beeinflusst. Diese Schritt-für-Schritt-Erklärung veranschaulicht den tatsächlichen Arbeitsablauf in einer Abkantpresse und zeigt, wie die Maschine flaches Blech in ein präzise gebogenes Teil verwandelt.

Dieses Kapitel beschreibt den Biegeprozess in vier klaren Phasen: Werkzeugeinrichtung, Anfahren des Stößels, aktives Biegen und Dekompressions-/Rückhub. Der Arbeitsablauf ist auf die meisten modernen CNC-Abkantpressen anwendbar, die in Branchen wie der Automobil-, Luft- und Raumfahrt-, HLK-, Metallmöbel- und Schaltschrankfertigung eingesetzt werden. Hochwertige Hersteller wie Bystronic, LVD, Und AMADA Oftmals werden in der Produktdokumentation ähnliche Schritt-für-Schritt-Zyklen aufgezeigt (Referenz: https://www.bystronic.com/).

Der Biegeprozess beginnt stets mit der Werkzeugmontage und der Hinteranschlagkonfiguration. Eine korrekte Einrichtung gewährleistet, dass der gewünschte Biegewinkel, Radius und die Flanschabmessungen zuverlässig erreicht werden können.

Zunächst wählen die Bediener Stempel und Matrize anhand der Materialstärke, des gewünschten Biegeradius und des Biegeverfahrens (Luftbiegen, Bodenbiegen oder Prägen) aus. Die Werkzeuge werden mithilfe von manuellen oder hydraulischen Spannvorrichtungen oder Präzisions-Schnellwechselsystemen am Oberträger und Maschinentisch befestigt. Hersteller wie beispielsweise WILA bieten moderne Werkzeugschnittstellen, die eine perfekte Ausrichtung gewährleisten und die Rüstzeiten reduzieren (Referenz: https://www.wila.com/).

Sobald die Werkzeuge installiert sind, Hinteranschlag Die Positionierung erfolgt entsprechend der programmierten Flanschgröße. Bei CNC-Abkantpressen ist diese Bewegung automatisiert und wird von mehreren Achsen gesteuert (X, R, Z1, Z2, X1, X2, abhängig von der Maschinenkonfiguration). Mehrachsige Hinteranschläge ermöglichen die Bearbeitung komplexer Werkstückfolgen mit unterschiedlichen Flanschlängen und -winkeln.

Eine präzise Einrichtung ist entscheidend: Schon geringfügige Fehlausrichtungen der Werkzeuge oder der Hinteranschlagposition können zu falschen Maßen oder verzogenen Teilen führen. Dieser erste Schritt stellt sicher, dass die Maschine für gleichmäßiges und wiederholbares Biegen optimal vorbereitet ist.

Nachdem das Material am Hinteranschlag positioniert wurde, beginnt die Abkantpresse mit dem Pressvorgang. Ram-Ansatz Phase – die schnelle Abwärtsbewegung des oberen Trägers vor dem Kontakt mit dem Blech.

In dieser Phase fährt der Stempel mit hoher Geschwindigkeit, um die Zykluszeit zu minimieren. Sobald sich die Stempelspitze der Materialoberfläche nähert, bremst das CNC-System den Stempel jedoch automatisch auf eine präzise, kontrollierte Geschwindigkeit ab. Dieser Übergang von der schnellen zur kontrollierten Abwärtsbewegung ist für Genauigkeit und Sicherheit unerlässlich.

Hydraulische Maschinen nutzen Proportionalventile und servohydraulische Steuerungen, um diesen Geschwindigkeitsübergang zu regeln. Elektrische und Hybridmaschinen setzen auf Servomotoren für eine sanftere und leisere Verzögerung. Führende Hersteller wie beispielsweise TRUMPF Die Bedeutung der Anfluggeschwindigkeitskontrolle sollte hervorgehoben werden, da ungleichmäßige oder zu schnelle Bewegungen zu kleineren Kollisionen und Winkelabweichungen führen können (Referenz: https://www.trumpf.com/).

In der Anfahrphase des Stößels wird noch keine Biegekraft aufgebracht; stattdessen wird die Maschinenbewegung stabilisiert und das System für die kontrollierte Verformung vorbereitet. Ziel ist es, die Zeit zu minimieren und gleichzeitig sicherzustellen, dass der Stößel perfekt ausgerichtet und stabil in die Biegezone eintritt.

Dies ist der Kern des Biegeprozesses. Sobald der Stempel das Metall berührt und seine Abwärtsbewegung fortsetzt, wird das Material in die Matrizenöffnung gepresst, wodurch die Biegung entsteht. In dieser Phase laufen mehrere physikalische und mechanische Prozesse gleichzeitig ab:

Die Innenseite der Biegung wird gestaucht, die Außenseite gedehnt. Die neutrale Achse verschiebt sich je nach Materialart, Dicke und Werkzeuggeometrie. Dies bestimmt das Biegezugabemaß und beeinflusst den endgültigen Biegewinkel.

Die CNC-Maschine berechnet die benötigte Kraft anhand von Biegeformeln, Materialdatenbanken und Stempel-/Matrizenspezifikationen. Hydraulische Systeme steuern die Kraft über den Öldruck, während servoelektrische Maschinen die Kraft direkt über Elektromotoren aufbringen.

Fortgeschrittene Systeme wie z. B. LVDs Easy-Form® Laser Den Winkel während des Biegevorgangs messen und die Stößelposition automatisch in Echtzeit korrigieren (Referenz: https://www.lvdgroup.com/).

Dadurch entfällt in den meisten Fällen die Notwendigkeit von Biegeversuchen.

Da sich jede Abkantpresse unter Last durchbiegt, gleichen Bombiersysteme die natürliche Durchbiegung des Maschinenbetts aus. Ohne Bombierung würden die Winkel zwischen der Werkstückmitte und den Rändern variieren. Mechanische Keile oder Hydraulikzylinder bringen die entsprechende Ausgleichskraft auf.

Je nach Methode – Luftbiegen, Bodenbiegen oder Prägen – dringt der Stempel unterschiedlich tief in die Matrizenöffnung ein.

Während des Biegevorgangs ist eine präzise Steuerung entscheidend. Selbst eine Abweichung von 0,05–0,1 mm bei der Stempelpenetration kann den Biegewinkel je nach Matrizenbreite um 1–2 Grad verändern.

Sobald die programmierte Eindringtiefe erreicht ist, gibt die CNC-Steuerung der Maschine das Signal, die Krafteinwirkung zu stoppen. In diesem Moment beginnt der Stößel mit dem Vorschub. Dekompressionsphase, Dadurch wird der Druck abgebaut und das Material kann sich stabilisieren.

Beim Zurückziehen des Stößels entspannt sich das Metall leicht, was Folgendes bewirkt: Rückfederung. CNC-Programme berücksichtigen dies durch Überbiegung des Winkels, sodass das fertige Bauteil den gewünschten Spezifikationen entspricht. Materialdatenbanken und Winkelmesssensoren bieten zusätzliche Korrekturmechanismen.

Nach der Dekompression führt der Ram die folgende Operation durch: zurückkehrender Schlag, Das Material bewegt sich mit einer ähnlichen Geschwindigkeit wie zuvor nach oben. Anschließend wird es für die nächste Biegung neu positioniert oder das fertige Teil vom Bediener entnommen.

Moderne Abkantpressen optimieren den Rücklauf, um unnötige Bewegungen zu reduzieren und die Produktion zu beschleunigen. Elektrische Abkantpressen beispielsweise sind bekannt für besonders schnelle Rückläufe bei geringer Geräuschentwicklung und minimalen Vibrationen. Hersteller wie … AMADA heben die energieeffizienten Rückgewinnungszyklen als einen wesentlichen Vorteil ihrer servoelektrischen Modelle hervor (Referenz: https://www.amada.com/).

Mit dem Abschluss des Rückhubes ist ein vollständiger Biegezyklus beendet. Bei sequenzieller Ausführung kann die Maschine Dutzende oder sogar Hunderte von Biegungen pro Bauteil durchführen und dabei stets gleichbleibende Genauigkeit und Geschwindigkeit gewährleisten.

Moderne Abkantpressen verdanken ihre Präzision, Geschwindigkeit und Vielseitigkeit maßgeblich der CNC-Technologie (Computer Numerical Control). Während die mechanische Struktur der Maschine ihre grundlegenden Fähigkeiten bestimmt, machen CNC-Systeme die Abkantpresse zu einer hochintelligenten, adaptiven und automatisierten Biegeplattform. Dieses Kapitel erläutert, wie CNC-Steuerungen die Biegegenauigkeit, -konsistenz und Arbeitseffizienz beeinflussen und wie sie mit den mechanischen Systemen interagieren, um die Kernfunktionen zu optimieren. Funktionsprinzipien der Abkantpresse.

Führende globale Marken wie TRUMPF, LVD, Bystronic, Und AMADA Sie integrieren fortschrittliche CNC-Technologie in ihre Maschinen und ermöglichen so Echtzeitkorrekturen, Biegesimulationen, Offline-Programmierung und Mehrachsenautomatisierung. Diese Funktionen reduzieren die Abhängigkeit vom Bediener erheblich, minimieren die Rüstzeiten und gewährleisten reproduzierbare Ergebnisse auch beim Biegen anspruchsvoller Materialien (Referenz: https://www.trumpf.com/).

Eine der wichtigsten Weiterentwicklungen bei CNC-gesteuerten Abkantpressen ist unabhängige Steuerung der Y1- und Y2-Achse, Dies gewährleistet die synchrone Bewegung der linken und rechten Seite des Stößels. Diese Synchronisierung ist unerlässlich, da selbst geringfügige Abweichungen in der Zylinderposition zu schrägen, verdrehten oder konischen Biegungen führen können.

Y1 und Y2 bezeichnen den linken und rechten Hydraulikzylinder. Bei älteren, nicht CNC-gesteuerten Hydraulikmaschinen waren beide Zylinder mechanisch miteinander verbunden und bewegten sich gemeinsam. Dieses Verfahren konnte jedoch Rahmenverformungen, Lastungleichgewichte oder Materialabweichungen nicht ausgleichen.

Die CNC-Steuerung ermöglicht es, dass sich jeder Zylinder unabhängig bewegt und gleichzeitig durch Echtzeit-Feedback perfekt synchronisiert bleibt.

Hochauflösende Linear-Encoder am Rahmen messen kontinuierlich die Position des Stößels mit mikrometergenauer Präzision. Die CNC-Steuerung empfängt diese Daten und justiert jeden Zylinder entsprechend, um die Parallelität zwischen Stößel und Maschinentisch zu gewährleisten.

Beim Biegen langer oder asymmetrischer Teile ist die Last selten gleichmäßig verteilt. Ohne CNC-Synchronisierung wären die Biegungen entlang der Blechlänge ungleichmäßig.

Mit der Y1/Y2-Steuerung gleicht die Maschine diese Abweichungen sofort aus.

Hersteller wie Bystronic Und LVD die Bedeutung einer synchronisierten Steuerung für die Erzielung höchster Genauigkeit betonen (Referenz: https://www.lvdgroup.com/).

Jede Abkantpresse erfährt unter Last eine natürliche Durchbiegung:

Wird dies nicht korrigiert, entstehen ungleichmäßige Winkel – an den Enden spitzer und in der Mitte flacher.

Kronensysteme lösen dieses Problem durch Anwendung einer kontrollierten Gegenablenkung.

Hydraulikzylinder unterhalb des unteren Tisches erzeugen eine nach oben gerichtete Kraft, die proportional zum Biegedruck ist. Dadurch wird die Durchbiegung ausgeglichen und eine gerade Biegelinie wiederhergestellt.

Verstellbare Keile oder Nockensysteme verändern die Form des Bettes, um Durchbiegungen entgegenzuwirken. Diese Mechanismen werden entweder manuell oder automatisch per CNC-Steuerung eingestellt.

Die CNC berechnet die erforderliche Kompensation anhand folgender Kriterien:

Dadurch wird sichergestellt, dass jede Biegung von Anfang bis Ende gleichmäßig bleibt, auch bei langen Biegezyklen oder wenn die Bediener das Material wechseln.

Unternehmen wie WILA bieten CNC-gesteuerte Bombierung mit extrem engen Toleranzen an (Referenz: https://www.wila.com/).

Moderne CNC-Systeme verfügen über Winkelmesstechnologien, die den Biegevorgang während der Umformung überwachen. Diese Echtzeitsysteme machen Probebiegungen überflüssig und erhöhen die Genauigkeit deutlich – sowohl für erfahrene als auch für unerfahrene Bediener.

Lasersensoren projizieren Laserstrahlen durch das Material, um Winkeländerungen bei der Biegung zu erfassen. Systeme wie beispielsweise LVDs Easy-Form® Scannen Sie das Blatt von beiden Seiten und geben Sie dem CNC-Controller eine Live-Rückmeldung.

Mechanische Sonden berühren die Materialoberfläche und messen den Winkel durch physikalischen Kontakt. Obwohl sie langsamer als Lasermethoden sind, bleiben Kontaktsonden bei dicken Platten oder reflektierenden Oberflächen zuverlässig.

Die CNC-Maschine passt die Eindringtiefe des Stempels automatisch innerhalb von Millisekunden an, um den gewünschten Endwinkel zu erreichen. Dadurch werden Fehler durch Rückfederung, Materialunregelmäßigkeiten oder geringfügige Abweichungen in der Blechdicke vermieden.

Winkelmesssysteme sind in Branchen, in denen extrem strenge Toleranzen gelten, wie beispielsweise in der Luft- und Raumfahrt, der Aufzugsproduktion, der Medizintechnik und der Präzisionselektronik, unverzichtbar geworden.

In den letzten Jahren haben sich CNC-Steuerungen von einfachen Positioniersystemen zu intelligenten Assistenten entwickelt, die in der Lage sind, den Biegeprozess zu lernen, vorherzusagen und zu optimieren.

KI-basierte CNC-Systeme entwickeln sich zu einem Schlüsselelement der nächsten Generation von Abkantpressen. Unternehmen wie TRUMPF Und Bystronic führend bei der Integration intelligenter Technologien, einschließlich automatisierter Werkzeugerkennung, Materialerkennung und adaptiver Biegealgorithmen (Referenz: https://www.bystronic.com/).

Künstliche Intelligenz kann Schwankungen in der Blechhärte oder -dicke erkennen und die Biegeparameter automatisch ohne Eingriff des Bedieners anpassen.

Maschinelle Lernmodelle sagen die Rückfederung voraus, bevor das Biegen beginnt, wodurch die Zykluszeit verkürzt und die Genauigkeit der ersten Biegung verbessert wird.

CNC-Steuerungen bieten schrittweise visuelle Anweisungen, Teilesimulation, Kollisionserkennung und automatische Ablaufsteuerung. Dies reduziert die Einarbeitungszeit für neue Bediener erheblich.

Moderne CNC-Systeme kommunizieren mit:

Dadurch wird die Abkantpresse in eine vollständig vernetzte Produktionszelle verwandelt, die Initiativen der Industrie 4.0 unterstützt.

KI-gestützte CNC-Systeme stellen eine der wichtigsten Weiterentwicklungen der Funktionsprinzipien von Abkantpressen dar und treiben die Biegegenauigkeit und Effizienz weit über die traditionellen, von Menschen gesteuerten Prozesse hinaus.

Die Werkzeuge für Abkantpressen sind einer der wichtigsten Faktoren für Biegegenauigkeit, Maschinenleistung und Teilequalität. Selbst modernste CNC-Systeme können eine ungeeignete Werkzeugauswahl oder verschlissene Werkzeuge nicht kompensieren. Die Werkzeuge bestimmen, wie die Kraft aufgebracht wird, wie sich das Material verformt, wie viel Presskraft benötigt wird und wie sich der endgültige Biegewinkel verhält. Mit anderen Worten: Funktionsprinzipien der Abkantpresse hängen stark von der Wechselwirkung zwischen Stempel, Matrize und Blech ab.

Dieses Kapitel untersucht, wie Werkzeuggeometrie, V-Öffnungsgröße, Materialeigenschaften und Biegeverfahren das Ergebnis jeder Biegung beeinflussen. Hersteller wie beispielsweise WILA, Rolleri, Und Wilson Tool Stellen Sie eine umfassende Dokumentation bereit, die hervorhebt, dass die richtige Werkzeugauswahl für die Erzielung konsistenter und reproduzierbarer Ergebnisse unerlässlich ist (Referenz: https://www.wila.com/).

Jede Abkantpresse verwendet eine Kombination aus oberen Werkzeugen (Stempeln) und unteren Werkzeugen (Matrizen). Form, Winkel und Radius dieser Werkzeuge bestimmen den Biegeradius und beeinflussen die benötigte Kraft.

Gängige Stanzformen sind:

Der Radius der Stempelspitze hat direkten Einfluss auf den Innenradius der fertigen Biegung. Ein größerer Stempelradius führt zu einer gleichmäßigeren und sanfteren Biegung und reduziert die Materialspannung.

Die Matrizen unterscheiden sich je nach Biegeverfahren und Materialstärke erheblich. V-Matrizen sind am gebräuchlichsten, mit Öffnungsweiten von wenigen Millimetern bis zu mehreren hundert Millimetern.

Zu den Spezialwerkzeugen gehören:

Der Matrizenwinkel beeinflusst auch die Rückfederung und die Biegekraft. Eine 90°-Matrize, eine 60°-Matrize und eine spitze Matrize führen selbst bei gleichem Material zu unterschiedlichem Biegeverhalten.

Werkzeuge müssen gehärtet sein, um eine lange Lebensdauer zu gewährleisten. Premiummarken verwenden:

Qualitativ hochwertige Werkzeuge reduzieren den Verschleiß, gewährleisten die Winkelkonstanz und verhindern Oberflächenfehler am gebogenen Teil.

Eines der grundlegenden Prinzipien der Abkantpressenfunktion ist die Beziehung zwischen V-Öffnungsgröße und der erforderlichen Biegekraft. Je größer die Matrizenöffnung, desto geringer die benötigte Kraft; je kleiner die Matrizenöffnung, desto höher die benötigte Kraft.

Die weit verbreitete Formel für die Biegekraft lautet:

Wo:

Als Faustregel gilt:

V-Öffnung ≈ 8 × Materialstärke (Baustahl)

V-Öffnung ≈ 10 × Materialstärke (Edelstahl)

Die Verwendung einer zu kleinen V-Öffnung führt zu einer übermäßigen Tonnage und birgt die Gefahr, sowohl das Werkzeug als auch die Maschine zu beschädigen.

Eine zu große Öffnung verringert die Winkelgenauigkeit und erhöht die Rückfederung.

Kleinere V-Öffnungen ermöglichen schärfere Biegungen, verursachen aber höhere Materialspannungen und Rückfederung. Größere V-Öffnungen verringern die Genauigkeit bei kleinen Flanschen oder engen Radien.

Werkzeugleitfäden von Wilson Tool und technische Referenzen von WILA betonen, dass eine falsche Wahl der V-Öffnung eine der Hauptursachen für Winkelinkonsistenzen ist (Referenz: https://www.wilsontool.com/).

Unterschiedliche Materialien verhalten sich beim Biegen unterschiedlich. Das Verständnis der Materialeigenschaften stellt sicher, dass für jeden Auftrag das richtige Werkzeug ausgewählt wird.

Werkzeughersteller stellen häufig materialspezifische Tabellen zur Verfügung, um den Anwendern bei der Bestimmung des richtigen Stempelspitzenradius und der richtigen V-Öffnungsgröße zu helfen.

Die Biegemethode verändert die Arbeitsprinzipien und die Werkzeuganforderungen grundlegend.

Der Stempel drückt das Blech nicht vollständig in den Boden der Matrize.

Stattdessen dringt der Stoß nur teilweise in die V-förmige Öffnung ein.

Vorteile:

Die Rolle der Werkzeuge:

Die Geometrie des Werkzeugs hat einen starken Einfluss auf die Winkelgenauigkeit, da die Eindringtiefe den Winkel bestimmt.

Der Stempel zwingt das Blech, beide Seiten der V-förmigen Matrizenöffnung zu berühren.

Vorteile:

Werkzeuganforderungen:

Eine präzise Ausrichtung von Stempel und Matrize ist unerlässlich. Abgenutzte Werkzeuge führen zu Winkelabweichungen.

Der Stempel dringt vollständig in den Matrizenhohlraum ein und prägt das Material ein.

Vorteile:

Nachteile:

Wegen der hohen Belastung empfehlen die Hersteller die Verwendung gehärteter Prägewerkzeuge und raten vom Prägen hochfester Stähle ab, es sei denn, dies ist unbedingt erforderlich.

Abkantpressen gehören zu den leistungsstärksten Maschinen in der Blechbearbeitung und können Kräfte von mehreren zehn oder sogar hundert Tonnen aufbringen. Da die Biegezone einen beweglichen Stößel, Werkzeuge und Bleche mit scharfen Kanten umfasst, ist Sicherheit nicht optional, sondern unerlässlich. Moderne Abkantpressen verfügen über mehrere Sicherheitsebenen, darunter mechanische Schutzvorrichtungen, optische Schutzsysteme, hydraulische Verriegelungen und CNC-basierte Überwachungstechnologien. Diese Systeme gewährleisten gemeinsam, dass die Bediener effizient arbeiten und gleichzeitig das Risiko von Verletzungen oder Maschinenschäden minimiert wird.

In diesem Kapitel untersuchen wir die Funktionsweise von Sicherheitssystemen an Abkantpressen, deren Übereinstimmung mit globalen Sicherheitsstandards und wie sie die grundlegenden Funktionsprinzipien der Maschine unterstützen. Führende Anbieter von Sicherheitstechnologien wie beispielsweise LazerSafe, DSP, Und KRANK Entwicklung fortschrittlicher Abkantpressenschutzsysteme, die internationalen Vorschriften entsprechen, wie zum Beispiel EN 12622, ISO 13849-1, Und OSHA Normen (Referenz: https://www.lazersafe.com/).

Mechanische Sicherheitsmerkmale bilden die Grundlage des Schutzsystems jeder Abkantpresse. Sie gewährleisten, dass die physischen Komponenten der Maschine innerhalb sicherer Parameter arbeiten.

Ältere mechanische Abkantpressen benötigten zwei Handbedienstationen zur Betätigung des Stößels, um sicherzustellen, dass sich die Hände des Bedieners nicht im Biegebereich befanden. Obwohl dieses Prinzip in modernen CNC-Systemen weitgehend überholt ist, bleibt es wichtig für das Verständnis historischer Sicherheitskonstruktionen.

Bestimmte Bereiche der Maschine – wie der Bereich hinter dem Stößel, die Seitenwände und die Schaltschränke – sind durch feste Schutzvorrichtungen geschützt. Diese verhindern einen versehentlichen Kontakt mit beweglichen Bauteilen, Antriebssystemen oder Hochspannungseinrichtungen.

Die meisten Abkantpressen verfügen über verriegelte Hecktüren. Durch das Öffnen dieser Türen stoppt die Maschine sofort. Die Verriegelungen gewährleisten, dass Wartungspersonal keinen Zugriff auf die Hydraulik- oder Elektrosysteme hat, ohne die Maschine sicher außer Betrieb zu setzen.

Große, leicht zugängliche Not-Aus-Taster befinden sich an beiden Seiten der Maschine und am Bedienfeld. Durch Drücken eines Not-Aus-Tasters wird die gesamte Bewegung gestoppt und das Hydrauliksystem drucklos gemacht, um eine unbeabsichtigte Bewegung des Kolbens zu verhindern.

Mechanische Sicherheitsvorrichtungen arbeiten mit elektrischen und optischen Systemen zusammen, um einen mehrschichtigen Schutz zu gewährleisten.

Moderne Abkantpressen sind stark abhängig von Lasersicherheitssysteme Weil sie schnelles und präzises Biegen ermöglichen, ohne die Sicherheit zu beeinträchtigen. Diese Systeme überwachen den Biegebereich und stoppen den Stempel sofort, sobald eine Hand oder ein Gegenstand in den Gefahrenbereich gerät.

Laseroptische Systeme erzeugen einen unsichtbaren Schutzvorhang wenige Millimeter unterhalb der Stempelspitze. Sobald ein Objekt – beispielsweise ein Finger – dieses Laserfeld durchbricht, stoppt die CNC-Maschine die Stempelbewegung sofort.

Die Reaktionszeit wird in Millisekunden gemessen, wodurch auch bei schnellen Annäherungsgeschwindigkeiten eine hohe Sicherheit gewährleistet wird.

Der Lasersender folgt dem Stempel bei seiner Abwärtsbewegung und schützt so den Bediener, während gleichzeitig genügend Platz für die Handhabung des Materials bleibt.

Marken wie LazerSafe LZS-005 Unterstützung von Hochgeschwindigkeitsbiegungen unter Einhaltung der Sicherheitsanforderungen der EN 12622 Kategorie 4.

Diese Systeme passen den Schutzabstand dynamisch an die Stößelgeschwindigkeit, die Werkzeughöhe und den Biegemodus an.

Lasersicherheitssysteme kommunizieren kontinuierlich mit der CNC-Steuerung und gewährleisten so:

Durch diese intelligente Integration sind moderne Abkantpressen sicherer als alle vorherigen Generationen von Blechbearbeitungsmaschinen.

Neben mechanischen und optischen Systemen verfügen Abkantpressen über zahlreiche elektronische und hydraulische Schutzvorrichtungen, um sicherzustellen, dass die Maschine nur unter sicheren Bedingungen arbeitet.

Hydraulische Maschinen verwenden speziell entwickelte Ventile und Drucküberwachungssysteme:

Diese Systeme verhindern eine unbeabsichtigte Abwärtsbewegung, selbst bei Stromausfall oder Hydraulikleckage.

CNC-Abkantpressen verwenden Sensoren und Logikschaltungen, die sichere Betriebsbedingungen überprüfen:

Wenn ein System ein anormales Verhalten feststellt, stoppt die CNC-Maschine sofort alle Bewegungen.

Während der Einrichtung oder Werkzeugausrichtung begrenzt die CNC-Maschine automatisch die Stößelgeschwindigkeit.

Dies ist eine kritische Sicherheitsanforderung gemäß EN 12622.

Die Bediener können nicht versehentlich einen Hochgeschwindigkeitsbiegevorgang auslösen, während sich ihre Hände in der Nähe des Werkzeugs befinden.

Abkantpressen verwenden zweistufige Fußpedale:

Diese zweistufige Steuerung verhindert plötzliche, unerwartete Rammbewegungen.

Selbst erfahrene Fertigungsbetriebe haben oft Fragen zum Verhalten von Abkantpressen, zur Biegegenauigkeit, zur Berechnung der Biegekraft, zur Rückfederung und zu CNC-Funktionen. In diesem Kapitel beantworten wir die häufigsten Fragen von Bedienern, Ingenieuren und Einkäufern zu diesem Thema. Funktionsweise einer Abkantpresse. Jede Erklärung ist in einem klaren, verständlichen Format verfasst und stützt sich gleichzeitig auf fundiertes technisches Wissen von branchenführenden Herstellern wie beispielsweise [Herstellername]. AMADA, LVD, Bystronic, TRUMPF, Und WILA.

Dieser Fragen-und-Antworten-Bereich trägt dazu bei, nicht nur … zu klären Was geschieht beim Biegen, aber Warum Das geschieht – und ermöglicht den Nutzern ein tieferes Verständnis der Funktionsprinzipien der Maschine.

Unterschiedliche Materialien biegen sich aufgrund von Abweichungen in der Zugfestigkeit, Elastizität, Härte, Und Faserrichtung. Beispielsweise besitzt Edelstahl eine höhere Zugfestigkeit als Baustahl, weshalb zum Biegen mehr Kraft erforderlich ist und eine stärkere Rückfederung auftritt. Aluminium ist zwar weicher, weist aber eine hohe Elastizität auf, was ebenfalls die Rückfederung erhöht.

Organisationen wie ASM International detaillierte technische Daten zu Materialeigenschaften und Verformung bereitstellen (Referenz: https://www.asminternational.org/).

Die Rückfederung entsteht, weil sich Metall elastisch verhält, bevor es plastisch verformt wird. Wird die Biegekraft entfernt, versucht das Material, in seine ursprüngliche Form zurückzukehren, wodurch sich der Winkel leicht öffnet.

CNC-Systeme kompensieren automatisch durch Anwenden Überbiegung, um sicherzustellen, dass das Endstück dem gewünschten Winkel entspricht. Fortschrittliche Sensoren wie LVDs Easy-Form® Laser korrekte Rückfederung während des Biegevorgangs in Echtzeit (Referenz: https://www.lvdgroup.com/).

Moderne CNC-Steuerungen berechnen die Eindringtiefe des Stößels wie folgt:

Die Steuerung verwendet integrierte Biegeformeln, um die erforderliche Eindringtiefe zu ermitteln. Beispielsweise erfordert das Luftbiegen eine präzise Steuerung, da bereits eine geringe Änderung der Eindringtiefe – manchmal nur 0,1 mm – den Winkel um mehrere Grad verändern kann.

CNC-Systeme passen die Tiefe auch automatisch an, basierend auf:

Marken wie AMADA Und Bystronic bieten CNC-Systeme mit sehr hoher Positioniergenauigkeit an, oft innerhalb von ±0,01 mm (Referenz: https://www.amada.com/).

Uneinheitliche Winkel über lange Abschnitte hinweg treten typischerweise aufgrund von Maschinendurchbiegung, Materialdickenvariation, oder Werkzeugverschleiß.

Durch Bombiersysteme und CNC-Synchronisierung lassen sich die meisten dieser Probleme beheben.

Die Tonnage hängt ab von:

Eine häufig verwendete Formel zum Freibiegen von Baustahl lautet:

Wo t = Blechdicke und V = Würfelöffnung.

Hersteller von Abkantpressen stellen häufig Tonnagetabellen zur Verfügung.

WILA Und Wilson Tool bieten Online-Rechner zur Bestimmung der erforderlichen Kraft an (Referenz: https://www.wilsontool.com/).

Diese drei Methoden unterscheiden sich hinsichtlich Kraft, Genauigkeit und Materialverformung.

Das Verständnis dieser Methoden hilft den Bedienern, den besten Ansatz für die erforderliche Toleranz auszuwählen.

Risse entstehen, wenn das Material seine Elastizitätsgrenze überschreitet oder wenn der innere Biegeradius für die Materialeigenschaften zu klein ist.

Hochfeste Stähle und Aluminiumlegierungen neigen besonders zur Rissbildung, wenn die Mindestbiegeradien nicht eingehalten werden.

Bleche weisen aufgrund des Walzens während der Herstellung eine Kornstruktur auf.

Biegung mit der Maserung Verringert die Biegekraft, erhöht aber das Rissrisiko.

Biegung gegen den Strich Erfordert mehr Kraft, ist aber sicherer und stabiler.

Viele Industriestandards – darunter ASTM Und ISO Spezifikationen für Bleche – einschließlich Berücksichtigung der Faserrichtung.

Ja, aber das hängt von der Tonnage der Maschine und den Werkzeugen ab.

Zum Biegen dicker Bleche (10 mm, 20 mm oder dicker) ist Folgendes erforderlich:

Einige Hersteller bieten Maschinen mit 600–1000 Tonnen oder mehr für das Biegen von Baustahl an.

Beispiele hierfür sind: Bystronic Xpert Pro, LVD PPEB, Und Accurpress-Vorteil Serie.

Die Hinteranschlagsleiste definiert die Flanschlänge.

Wenn der Hinteranschlag auch nur um 0,5 mm falsch ausgerichtet ist, kann dies folgende Folgen haben:

Mehrachsige Hinteranschläge (X, R, Z1, Z2) ermöglichen eine schnellere und präzisere Positionierung komplexer Teile und verbessern so sowohl die Produktivität als auch die Genauigkeit.

Obwohl Abkantpressen auf Präzision ausgelegt sind, können beim Biegen verschiedene Probleme auftreten, beispielsweise durch Materialabweichungen, Kalibrierungsfehler der Maschine, Werkzeugverschleiß oder Bedienungsfehler. Die Fehlersuche beschränkt sich nicht auf die Symptombehebung – sie erfordert ein tiefes Verständnis der zugrundeliegenden Ursachen. Warum Das Funktionsprinzip der Abkantpresse ist gestört; die Probleme lassen sich auf mechanische, materialbedingte oder CNC-bedingte Ursachen zurückführen.

In diesem Kapitel analysieren wir die häufigsten Biegeprobleme, erklären ihre Ursachen und bieten praxisorientierte Lösungen, die auf realen industriellen Erfahrungen beruhen. Diese Erkenntnisse decken sich mit den Empfehlungen führender Hersteller von Abkantpressen. AMADA, LVD, Bystronic, TRUMPF, und Werkzeugspezialisten wie WILA Und Wilson Tool (Referenz: https://www.wila.com/).

Winkelungenauigkeiten gehören zu den häufigsten Problemen bei Abkantpressen. Ein Winkel kann zu weit geöffnet (unterbogen), zu eng (überbogen) oder über die gesamte Werkstücklänge ungleichmäßig sein.

Winkelfehler sind oft eine Kombination mehrerer Faktoren, daher ist eine systematische Diagnose von entscheidender Bedeutung.

Ein verdrehtes Bauteil ist ein Bauteil, bei dem sich ein Ende anders biegt als das andere. Dies kommt besonders häufig bei langen, schmalen Bauteilen und bei komplexen, mehrfach gebogenen Komponenten vor.

Hersteller wie Bystronic bieten spezielle Hinteranschlagfinger, die entwickelt wurden, um ein Verdrehen in empfindlichen Teilen zu minimieren.

Bei uneinheitlichen oder fehlerhaften Flanschlängen liegt das Problem oft nicht im Biegewinkel, sondern in der Positionierung des Blechs an der Hinteranschlagkante.

Die Maßgenauigkeit hängt stark von der Präzision des Hinteranschlags ab, daher ist eine regelmäßige Wartung unerlässlich.

Hydraulische Abkantpressen benötigen einen stabilen Öldruck, um eine präzise Stößelbewegung zu gewährleisten. Jede Störung im Hydrauliksystem beeinträchtigt die Biegequalität erheblich.

Hydraulische Systeme benötigen regelmäßige Wartung, um Genauigkeit und Leistungsfähigkeit zu erhalten.

Eine Rückfederung ist unvermeidbar, aber eine übermäßige Rückfederung kann auf tieferliegende Probleme hinweisen.

Oberflächenfehler sind in Branchen wie der Elektronik-, Haushaltsgeräte-, Luft- und Raumfahrtindustrie sowie der architektonischen Metallverarbeitung inakzeptabel.

Mechanische Geräusche oder Vibrationen deuten auf Probleme im Antriebssystem hin.

Hersteller wie TRUMPF Wir empfehlen regelmäßige “Gesundheitschecks”, um die Bewegungssysteme in optimalem Zustand zu halten.

Die Abkantpressenindustrie befindet sich im Wandel. Angetrieben wird dieser Wandel durch Automatisierung, künstliche Intelligenz, Nachhaltigkeitsziele und den globalen Bedarf an höherer Produktivität und Präzision. Während die grundlegenden Biegeprinzipien – Kompression, Zug und kontrollierte Verformung – unverändert bleiben, entwickeln sich die Methoden zur Erzielung dieser Ergebnisse rasant weiter. In diesem Kapitel untersuchen wir die Funktionsweise der nächsten Generation von Abkantpressen und wie zukünftige Entwicklungen die Branche verändern werden. Arbeitsprinzipien der Blechbiegung.

Branchenführende Hersteller wie z. B. TRUMPF, Bystronic, LVD, AMADA, Salvagnini, Und Accupress Sie entwickeln bereits fortschrittliche Systeme, die Robotik, maschinelles Lernen, Echtzeitsensoren und vernetzte Fabriktechnologien integrieren. Diese Fortschritte stehen im Einklang mit den globalen Initiativen Industrie 4.0 und Smart Factory (Referenz: https://www.bystronic.com/).

Künstliche Intelligenz entwickelt sich zu einer der einflussreichsten Technologien in modernen Abkantpressen. Anstatt lediglich Datenbanken mit Materialien und Winkeln zu speichern, werden zukünftige CNC-Systeme aktiv … lernen aus jeder Biegung.

KI-Modelle nutzen historische Daten, um die Rückfederung vor dem eigentlichen Biegevorgang vorherzusagen. Dadurch werden Probebiegungen reduziert und der Ausschuss minimiert.

KI kann Druckreaktion, Blechdicke und Verformungsmuster analysieren, um die genauen Eigenschaften des zu biegenden Materials zu ermitteln – selbst wenn die Charge in Härte oder Elastizität variiert.

Zukünftige CNC-Systeme werden Werkzeugverschleiß, Fehlausrichtungen und Schwankungen des Hydraulikdrucks automatisch erkennen und die Bediener warnen, bevor Qualitätsprobleme auftreten.

Je mehr Biegezyklen die KI beobachtet, desto genauer werden ihre Vorhersagen, wodurch sich sowohl die Geschwindigkeits- als auch die Winkelkonsistenz verbessern.

TRUMPF und Bystronic haben bereits Prototypensysteme mit maschinellem Lernen zur Optimierung vorgestellt.

Servoelektrische Abkantpressen erfreuen sich aufgrund ihrer Energieeffizienz, Sauberkeit und hohen Wiederholgenauigkeit zunehmender Beliebtheit.

Mit der Verbesserung der Motor- und Kugelgewindetriebtechnologie könnten elektrische Abkantpressen irgendwann die gleiche Presskraft wie hydraulische Abkantpressen erreichen und gleichzeitig eine überlegene dynamische Steuerung bieten.

Hersteller wie AMADA Und Salvagnini die Entwicklung von Hochgeschwindigkeits-Servo-Elektromaschinen anführen (Referenz: https://www.amada.com/).

Die Smart-Factory-Technologie breitet sich rasant in allen Industriesektoren aus, und Abkantpressen werden zu vollständig integrierten Bestandteilen vernetzter Produktionslinien.

Abkantpressen kommunizieren mit cloudbasierten Plattformen und bieten Folgendes:

Die Produktionsdaten werden automatisch von der Konstruktionssoftware an die Abkantpresse übertragen, wodurch manuelle Eingaben reduziert und Programmierfehler vermieden werden.

Digitale Zwillinge simulieren die Leistung einer Abkantpresse in Echtzeit, prognostizieren Verschleiß, optimieren Arbeitsabläufe und identifizieren Ineffizienzen.

Materialbestandsführung, Auftragsverfolgung und Terminplanung werden durch den Datenaustausch mit Fertigungsmanagementsystemen vollständig automatisiert.

Der Wandel hin zu vernetzten Umgebungen gewährleistet ein besseres Ressourcenmanagement, höhere Verfügbarkeit und besser vorhersehbare Produktionszyklen.

Zukünftige Abkantpressen werden nicht mehr als eigenständige Maschinen, sondern als Teil automatisierter Biegezellen mit Robotern für Einrichtung, Beladung, Biegen und Entladung eingesetzt.

Roboter transportieren Rohbleche, richten sie präzise aus und handhaben die fertigen Teile ohne menschliches Eingreifen.

Systeme wie AMADA ATC, LVD-Werkzeugzelle, Und Modulare Werkzeugsysteme von Bystronic Werkzeugänderungen sind bereits automatisiert.

Zukünftige ATC-Systeme werden schneller, intelligenter und vollständig für komplexe Bauteilfamilien optimiert sein.

Softwaregesteuerte Zellen bestimmen automatisch, welcher Auftrag als nächstes ausgeführt wird, basierend auf der Materialverfügbarkeit, der Werkzeugbereitschaft und der Maschinenauslastung.

Roboterarme in Kombination mit KI-gesteuerten CNC-Systemen werden den traditionellen Engpass der Werkzeugeinrichtung und Teileausrichtung beseitigen.

Da robotische Biegezellen immer erschwinglicher und flexibler werden, werden auch kleine und mittelständische Betriebe autonome Abkantpressensysteme einsetzen.

Die Werkzeughersteller entwickeln ihre Konstruktionen weiter, um sie an zukünftige Biegeanforderungen anzupassen.

Intelligente Werkzeuge identifizieren sich automatisch gegenüber der CNC-Steuerung.

Dies gewährleistet:

Zukünftige Stempel und Matrizen werden mit fortschrittlichen Beschichtungen ausgestattet sein, um Verschleiß und Reibung zu reduzieren, die Werkzeugstandzeit zu verlängern und die Oberflächenqualität zu verbessern.

Da die Biegetoleranzen immer strenger werden, wird die Werkzeuggenauigkeit steigen, um den Anforderungen der Luft- und Raumfahrt, der Elektrofahrzeugbatterien und der Medizintechnik gerecht zu werden.

Hersteller wie WILA sind führend in dieser Innovation, indem sie Werkzeugsysteme mit Toleranzen im Mikrometerbereich entwickeln (Referenz: https://www.wila.com/).

Abkantpressen werden immer schneller, ohne dass die Sicherheit darunter leidet.

Elektrische Abkantpressen sind hydraulischen Modellen hinsichtlich der Zykluszeit bereits überlegen.

Zukünftige Maschinen könnten ein gleichmäßiges Hochgeschwindigkeitsbiegen sowohl dünner als auch mitteldicker Materialien ermöglichen.

Umweltverträglichkeit gewinnt in der Metallverarbeitung zunehmend an Bedeutung.

Die Nachhaltigkeitsstandards der EU und der ISO drängen die Hersteller dazu, die Kohlenstoffemissionen zu reduzieren und fördern die Einführung saubererer Abkantpressentechnologien.

Das Verständnis der Funktionsweise einer Abkantpresse ist weit mehr als eine rein technische Übung. Es bildet die Grundlage für einen sichereren Betrieb, höhere Genauigkeit, bessere Produktivität, geringere Ausschussquoten und langfristige Maschineneffizienz. Ob Sie nun als Bediener Ihre Ausbildung beginnen, als Ingenieur Produktionsprozesse optimieren oder als Unternehmer neue Investitionen in Anlagen prüfen – die Beherrschung der Funktionsweise einer Abkantpresse ist unerlässlich. Arbeitsprinzipien Eine Abkantpresse bietet strategische Vorteile in allen Bereichen der Blechbearbeitung.

Abkantpressen mögen von außen betrachtet einfach erscheinen – ein Stempel senkt sich, ein Blech biegt sich, und ein Werkstück entsteht. Doch hinter dieser scheinbar simplen Bewegung verbirgt sich ein komplexes Zusammenspiel von physikalischen Kräften, CNC-gesteuerter Intelligenz, Materialverhalten, Werkzeuginteraktion und Sicherheitssystemen. Jedes dieser Elemente muss einwandfrei zusammenarbeiten, damit die Maschine gleichbleibende Ergebnisse liefert.

Kenntnisse über den Einfluss von Werkzeuggeometrie, Materialeigenschaften, V-Öffnung und Bombierung auf das Biegen ermöglichen es dem Bediener, Ergebnisse vorherzusagen, anstatt zu raten. Der Unterschied zwischen einem perfekten Winkel und einem Ausschussteil liegt oft in Millimetern der Eindringtiefe oder minimalen Änderungen des Rückfederungsverhaltens. Bediener, die die Biegeprinzipien verstehen, erzielen konstant engere Toleranzen.

Wenn die Bediener die Ursachen für Verdrehungen, Verformungen, ungleichmäßige Winkel oder Oberflächenfehler verstehen, können sie Probleme schnell beheben und Ausschuss vermeiden. Fabriken mit gut geschultem Personal erzielen einen höheren Durchsatz, weniger Probebiegungen und reibungslosere mehrstufige Biegeprozesse. Diese Effizienz führt direkt zu niedrigeren Produktionskosten und höherer Rentabilität.

Abkantpressen erzeugen enorme Kräfte. Ohne fundierte Kenntnisse der Sicherheitssysteme – Laserschutzvorrichtungen, Verriegelungen, hydraulische Schutzsysteme und CNC-basierte Überwachung – setzen sich die Bediener unnötigen Gefahren aus. Das Verständnis sicherer Betriebsprinzipien gewährleistet die sichere und verantwortungsvolle Bedienung der Maschine gemäß internationalen Normen wie EN 12622, ISO 13849-1 und den OSHA-Vorschriften.

Die Kenntnis der Unterschiede zwischen mechanischen, hydraulischen, servoelektrischen und hybriden Abkantpressen ermöglicht es Unternehmen, Maschinen auszuwählen, die ihren langfristigen Produktionsanforderungen entsprechen. Zum Beispiel:

Fundierte Entscheidungen gewährleisten, dass Investitionen langfristigen Wert und Produktivität bringen.

Trends wie KI-gestütztes Biegen, Roboterautomatisierung und vernetzte Smart-Factory-Systeme verändern die Blechindustrie grundlegend. Bediener und Ingenieure, die die Grundlagen heute beherrschen, sind morgen besser gerüstet, fortschrittliche Technologien zu integrieren. Die Zukunft des Biegens basiert auf CNC-Intelligenz, Algorithmen für maschinelles Lernen, digitalen Zwillingen und selbstoptimierenden Prozessen – doch all diese Innovationen gründen auf zeitlosen Grundprinzipien des Biegens.

Anfänger erhalten eine solide Grundlage, die einen sicheren und zuverlässigen Betrieb gewährleistet.

Zwischenoperatoren verfeinern ihre Vorgehensweise und reduzieren Fehler.

Erfahrene Bediener wenden ihr fortgeschrittenes Wissen auf komplexe Bauteile, enge Toleranzen und hochwertige Projekte an.

Manager und Ingenieure treffen fundierte Entscheidungen mit Klarheit und Präzision.

Abkantpressen zählen nach wie vor zu den wichtigsten und vielseitigsten Maschinen in der modernen Fertigung. Auch wenn sich die Technologie stetig weiterentwickelt – mit Servoantrieben, KI-Optimierung, intelligenten Werkzeugen und Roboterautomatisierung –, bleiben die grundlegenden Funktionsprinzipien des Biegens, Umformens und der Kraftsteuerung unerlässlich.

Wer diese Prinzipien versteht, kann in der Blechverarbeitungsindustrie sicherer arbeiten, qualitativ hochwertigere Teile herstellen, Kosten senken und das volle Potenzial moderner CNC-Abkantpressen ausschöpfen. Angesichts steigender globaler Fertigungsstandards und fortschreitender industrieller Automatisierung wird dieses Wissen für den Erfolg in der Metallverarbeitung immer wichtiger.

Eine Abkantpresse ist eine Maschine, mit der Bleche durch Druck in präzise Formen gebogen werden. Typischerweise verfügt sie über einen Stempel, der das Metall in eine V-förmige Matrize presst und so Biegungen in verschiedenen Winkeln erzeugt. Dieses Verfahren ist in Branchen wie der Automobil- und der Klimatechnik unerlässlich, wo exakte Formen und Abmessungen für Bauteile benötigt werden.

Beim Abkanten drückt ein Stempel mithilfe eines Pressstempels auf ein Blech, das dadurch in eine Matrize gepresst wird. Dieser Vorgang bewirkt das Biegen des Metalls. Die Maschine arbeitet, indem sie die Geschwindigkeit der Stempelbewegung und den ausgeübten Druck präzise steuert und so eine exakte Biegung gemäß den Konstruktionsvorgaben sicherstellt.

Die Rückfederung bezeichnet das Verhalten von gebogenem Metall, das nach dem Wegfall der Biegekraft in seine ursprüngliche Form zurückkehrt. Dies geschieht aufgrund der Elastizität des Metalls, d. h. es kann sich dehnen und anschließend wieder in seine flache Form zurückbilden. Diese Eigenschaft wird durch die Art des verwendeten Materials und die angewandte Biegemethode beeinflusst.

Für präzise Biegungen ist die Verwendung des richtigen Werkzeugs, wie z. B. der passenden Stempel- und Matrizenformen, unerlässlich. Beachten Sie die Materialstärke und -eigenschaften, da diese das Biegeverhalten des Metalls beeinflussen. Auch die korrekte Kalibrierung und Wartung der Maschine spielen eine entscheidende Rolle für die Genauigkeit.

Es gibt verschiedene Arten von Abkantpressen: mechanische, hydraulische, CNC-hydraulisch synchronisierte, elektrische/Servo- und Hybrid-Abkantpressen. Jede Art hat ihre Vorteile und geeigneten Anwendungsbereiche, abhängig von Faktoren wie der erforderlichen Präzision, der Materialstärke und der Produktionsgeschwindigkeit.

Der Hinteranschlag ist unerlässlich, da er die Position des Blechs beim Biegen bestimmt. Schon geringfügige Abweichungen können zu Ungenauigkeiten im fertigen Bauteil führen. Ein korrekt eingestellter Hinteranschlag gewährleistet, dass die Biegungen in der richtigen Länge erfolgen und somit präzise und reproduzierbare Ergebnisse erzielt werden.

Beim Luftbiegen besteht nur teilweiser Kontakt mit der Matrize, was zu einer gewissen Rückfederung führt, aber weniger Kraftaufwand erfordert. Beim Bodenbiegen wird das Blech vollständig in die Matrize gepresst, wodurch die Rückfederung geringer und die Genauigkeit höher ist. Beim Prägen wird das Material vollständig durchdrungen, was die höchste Präzision ermöglicht, aber den größten Kraftaufwand erfordert.

Sollten Sie ungenaue Biegungen feststellen, prüfen Sie zunächst die Materialstärke, passen Sie die Eindringtiefe an und untersuchen Sie das Werkzeug auf Verschleiß oder Beschädigungen. Sie können die Maschine auch neu kalibrieren und die Hinteranschlagseinstellung überprüfen, um eine korrekte Ausrichtung sicherzustellen.

Moderne Abkantpressen nutzen CNC-Technologie für höhere Präzision und Effizienz. CNC-Systeme ermöglichen Echtzeit-Anpassungen während des Biegevorgangs, die vorausschauende Analyse der Rückfederung und eine Automatisierung, die manuelle Fehler reduziert und so die Gesamtproduktivität in der Metallverarbeitung steigert.

Es ist wichtig, auf Merkmale wie Laserschutzsysteme, mechanische Schutzvorrichtungen und Not-Aus-Taster zu achten. Diese gewährleisten die Sicherheit des Bedieners, indem sie einen versehentlichen Kontakt mit beweglichen Teilen verhindern und im Notfall ein schnelles Abschalten ermöglichen.