Newsletter abonnieren

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

Als Chefredakteur von PressBrakeGuide.com hatte ich das Privileg, unzählige Produktionshallen zu besuchen – von geschäftigen Fertigungslinien bis hin zu präzise gefertigten Fertigungsstätten für die Luft- und Raumfahrt. Ich habe die Entwicklung dieser unglaublichen Maschinen miterlebt: von einfachen, manuell bedienten Hydraulikaggregaten hin zu den hochpräzisen, automatisierten Biegezellen, die die moderne Industrie antreiben. Bei der Analyse des globalen Abkantpressenmarktes verliert man leicht den Überblick über die Zahlen – Milliarden von Dollar, jährliche Wachstumsraten und Marktanteile. Um diesen Markt jedoch wirklich zu verstehen, müssen wir über die Tabellenkalkulation hinausblicken.

Die gesamte Abkantpressenindustrie, von ihrer aktuellen Größe bis zu ihren Zukunftsprognosen, dreht sich um ein zentrales, unbestreitbares Thema: Präzisionsmetallumformung.

Das ist nicht nur ein Schlagwort. “Präzisionsumformung von Metall” ist der Kern jeder wichtigen Innovation, jeder bedeutenden Investition und jeder Kaufentscheidung in diesem Bereich. Sie ist die Antwort auf … Warum Der Markt wächst. Die Hersteller biegen nicht mehr einfach nur Teile; sie stehen unter enormem Druck, komplexere, präzisere und wiederholbare Komponenten beim ersten Versuch mit weniger Abfall und aus leichteren, stärkeren und schwieriger zu verarbeitenden Materialien herzustellen.

Dieser Artikel dient Ihnen als umfassender Leitfaden für die globaler Markt für Abkantpressen. Wir werden die aktuelle Bewertung analysieren, die technologischen Revolutionen, die das Wachstum antreiben, untersuchen, den Markt nach Maschinentyp und Endverbrauchsbranche segmentieren, wichtige regionale Trends analysieren und eine klare Prognose für die kommenden Jahre erstellen. Und all dies tun wir mit dem Ziel höchster Präzision.

Bevor wir die Zukunft vorhersagen können, benötigen wir ein glasklares Bild der Gegenwart. Die globale Abkantpresse Der Markt ist ein robustes und überraschend komplexes Ökosystem. Er ist nicht nur eine einzelne, monolithische Einheit, sondern ein dynamisches Zusammenspiel von Technologie, wirtschaftlichen Kräften und industrieller Nachfrage.

Zunächst ist es entscheidend, den Begriff “Abkantpressenmarkt” zu definieren. Wenn Marktforschungsunternehmen wie beispielsweise Fortune Business Insights oder Grand View Research, Wenn die Unternehmen ihre Berichte veröffentlichen, umfasst die wichtigste Kennzahl – die Gesamtmarktgröße – mehr als nur den Verkaufspreis neuer Maschinen.

Diese Kennzahl setzt sich aus mehreren wichtigen Umsatzströmen zusammen. Sie umfasst den Verkauf neuer Maschinen, der den größten Anteil ausmacht. Dieser deckt das gesamte Spektrum ab, von kleinen, 40 Tonnen schweren Elektromaschinen bis hin zu massiven, 3000 Tonnen schweren Tandem-Hydraulikpressen. Ebenso enthalten ist der entscheidende Aftermarket. Dieser umfasst Umsätze aus Ersatzteilen, routinemäßiger Wartung und Serviceverträgen, die den Herstellern ein stabiles, wiederkehrendes Einkommen sichern. Darüber hinaus berücksichtigt er Softwareverkäufe – die Offline-Programmier- und Simulationssuiten, die heute für eine effiziente Produktion unverzichtbar sind. Schließlich fließen auch Werkzeuge (Stempel und Matrizen) sowie umfangreiche Nachrüstungen oder Modernisierungen ein, bei denen ältere Maschinen mit modernen CNC-Steuerungen oder Sicherheitssystemen wiederverwendet werden. Das Verständnis dieser komplexen Struktur ist entscheidend, um das wahre Ausmaß und die Widerstandsfähigkeit des Marktes zu erkennen.

Welchen Wert hat der Markt heute? Basierend auf einer Auswertung aktueller Branchenberichte und unseren eigenen Recherchen wurde der weltweite Markt für Abkantpressen auf etwa 100 % geschätzt. 2,1 Milliarden US-Dollar im Jahr 2023. Diese Zahl stellt den gesamten jährlichen Umsatz dar, der durch alle soeben besprochenen Komponenten generiert wird.

Um diese Zahl einzuordnen: Sie spiegelt das tiefgreifende und anhaltende Engagement der globalen Fertigungsindustrie für die Blechbearbeitung wider. Es handelt sich um eine Basistechnologie. Moderne Autos, Flugzeuge, Klimaanlagen und elektronische Geräte lassen sich ohne präzise geformte Metallkomponenten nicht herstellen. Diese Basis von 2,1 Milliarden US-Dollar ($) stellt die Eintrittsbarriere für die moderne Industrie dar. Auf diesem soliden Fundament baut alles zukünftige Wachstum auf. Diese Bewertung belegt die zentrale Rolle der Maschine, eine Rolle, die durch aktuelle globale Trends noch verstärkt wurde.

Es ist unmöglich, den aktuellen Markt zu analysieren, ohne die immensen Störungen und die anschließende Erholung nach der COVID-19-Pandemie und den damit verbundenen Lieferkettenproblemen zu thematisieren. Der Zeitraum von 2020 bis 2022 war von Extremen geprägt. Nach einer anfänglichen deutlichen Abschwächung schnellte die Nachfrage nach Fertigwaren in die Höhe. Dies wurde durch verschiedenste Faktoren angetrieben, von durch Konjunkturprogramme angekurbelten Konsumausgaben für Haushaltsgeräte bis hin zu massiven Investitionen in Rechenzentren und Logistikinfrastruktur.

Dieser Nachfrageanstieg führte zu einem “Peitscheneffekt”, der die Hersteller von Abkantpressen hart traf. Während die Auftragsbücher in beispiellosem Tempo gefüllt waren, hatten die Fabriken große Schwierigkeiten, die benötigten Komponenten für die Maschinen zu beschaffen. Mikrochips für CNC-Steuerungen, hochwertige Hydraulikventile und selbst grundlegende elektrische Bauteile unterlagen Lieferzeiten von Wochen bis Monaten, manchmal sogar über einem Jahr. Als Branchenkenner hörte ich unzählige Geschichten von fast fertigen Maschinen, die in den Montagehallen standen und auf ein einziges, verspätet geliefertes Teil warteten. Diese Engpässe hatten zwei wesentliche Auswirkungen auf die Marktbewertung: Sie reduzierten künstlich die Anzahl der lieferbaren Maschinen und trieben gleichzeitig die Preise in die Höhe, da die Hersteller gezwungen waren, ihre eigenen, explodierenden Kosten für Rohstoffe und Expressversand weiterzugeben.

Während das Chaos in den Lieferketten die kurzfristigen Entwicklungen prägte, verschleierte und beschleunigte es in vielerlei Hinsicht die eigentlichen, langfristigen Markttreiber. Die Pandemie legte die Anfälligkeit von Fernlieferketten offen und führte weltweit zu einem umfassenden strategischen Umdenken in den Chefetagen. Dies verlieh “Reshoring”- und “Nearshoring”-Initiativen, insbesondere in Nordamerika und Europa, deutlichen Auftrieb. Unternehmen investieren nun aktiv in die Rückverlagerung wichtiger Produktionskapazitäten in ihre Heimatländer oder in die nähere Umgebung, was fast immer mit neuen Investitionen in Fertigungsanlagen wie Abkantpressen verbunden ist.

Wichtiger noch: Bei dieser neuen Investition geht es nicht nur um Kapazitätserweiterung, sondern auch um die Erweiterung der Infrastruktur. intelligenter Kapazität. Die andere große Realität nach der Pandemie ist der anhaltende Fachkräftemangel. Fertigungsbetriebe können sich nicht mehr darauf verlassen, erfahrene Abkantpressenbediener mit 20 Jahren Berufserfahrung zu finden. Sie benötigen Maschinen, die einfach zu programmieren, schnell einzurichten und beim ersten Teil präzise sind. Hier setzt unser Kernthema an:, Präzisionsmetallumformung, Die Technologie wird auch dann wieder zum wichtigsten und nachhaltigsten Wachstumstreiber des Marktes, lange nachdem die kurzfristigen Schwankungen in der Lieferkette nachgelassen haben. Gefragt sind Maschinen, die die “Fertigkeit” in die Technologie selbst integrieren – und genau das wird den Markt im nächsten Jahrzehnt antreiben.

Die Marktbewertung von 2,1 Milliarden US-Dollar ($) ist nicht statisch; sie ist das Ergebnis eines ständigen technologischen Wettrüstens. Als Ingenieur aus Leidenschaft finde ich diesen Teil des Marktes besonders faszinierend. Das prognostizierte Wachstum beruht nicht allein auf den Käufen der Unternehmen. mehr Abkantpressen; das liegt daran, dass sie kaufen besser, Teurere und ungleich leistungsfähigere Abkantpressen. Der Aufpreis, den Hersteller für Geschwindigkeit, Effizienz und vor allem Präzision zu zahlen bereit sind, ist der Motor dieses Marktes.

Diese Entwicklung zeigt sich am deutlichsten im Antriebssystem der Maschine. Jahrzehntelang war die konventionelle hydraulische Abkantpresse unangefochten führend – und das aus gutem Grund. Sie ist leistungsstark, relativ einfach und kostengünstig. Doch ihre Grenzen in einer Welt, die auf Präzision setzt, sind deutlich geworden. Traditionelle Hydrauliksysteme sind beim Anfahren und Zurückfahren oft langsamer, energieintensiv (die Pumpe läuft häufig permanent) und die für komplexe Teile erforderliche Submillimetergenauigkeit lässt sich nur schwer erreichen. Dies hat neuen Technologien den Weg geebnet, um bedeutende Marktanteile zu erobern.

Der wichtigste technologische Trend in diesem Markt ist die Abkehr von rein hydraulischen Systemen. Diese Entwicklung schafft neue Produktkategorien und Preisstufen.

Vollelektrische Abkantpressen: Das sind die Revolutionäre. Anstelle von Hydraulikpumpen und -zylindern nutzen elektrische Abkantpressen Hochleistungs-Servomotoren und Kugelgewindetriebe oder Riemenscheiben, um den oberen Träger (Stößel) anzutreiben. Für jemanden, der diese Maschinen bedient hat, ist der Unterschied enorm. Sie sind unglaublich schnell, mit Stößelgeschwindigkeiten, die oft doppelt oder dreimal so hoch sind wie bei ihren hydraulischen Pendants. Außerdem sind sie außergewöhnlich leise und bemerkenswert energieeffizient, da sie oft 50% weniger Strom verbrauchen, weil sie nur dann Energie aufnehmen, wenn sich der Träger bewegt.

Ihr eigentliches Verkaufsargument ist jedoch Präzision und Wiederholbarkeit. Die Servomotorsteuerung ist absolut präzise. Die Maschine positioniert den Stößel mit einer Genauigkeit im Mikrometerbereich (Tausendstel Millimeter). Dadurch sind sie die optimale Wahl zum Biegen kleiner, komplexer Teile für die Elektronik-, Medizin- und Luftfahrtindustrie. Obwohl ihre Presskraft derzeit noch begrenzt ist (typischerweise maximal 300 Tonnen, optimal unter 150 Tonnen), dominieren sie das Segment der hochpräzisen Maschinen mit geringer Presskraft.

Hybrid-Abkantpressen: Diese Maschinen stellen einen Kompromiss dar, der die Vorteile beider Welten vereint, und sind meiner Meinung nach die Zukunft des Massenmarktes (100–300 Tonnen). Ein Hybridsystem, wie es beispielsweise von Unternehmen wie … entwickelt wurde, … SafanDarley, kombiniert die Kraft der Hydraulik mit der Effizienz und Kontrollierbarkeit der Servoelektrik.

Hier eine vereinfachte Darstellung: Ein schnelllaufender, energieeffizienter Servo-Elektromotor treibt eine Hydraulikpumpe an. Dieses bedarfsgesteuerte System aktiviert die Pumpe nur, wenn der Bediener das Fußpedal betätigt. Dadurch wird Energieverschwendung vermieden. Das kompakte Hydrauliksystem betätigt anschließend die Hauptzylinder. Diese Konstruktion ermöglicht die hohen Hubkräfte einer Hydraulikmaschine, kombiniert mit der Geschwindigkeit, Beschleunigung und präzisen Kolbensteuerung einer Elektromaschine. Sie sind schnell, präzise und effizient und machen einen bedeutenden Anteil der Neuverkäufe im mittleren Hubkraftbereich aus.

Die “moderne” Hydraulik: Selbst die traditionelle hydraulische Abkantpresse hat sich weiterentwickelt. Neue Maschinen führender Hersteller wie TRUMPF oder Bystronic Sie ähneln ihren Vorgängern kaum noch. Sie verfügen über Hochgeschwindigkeitsventile, drehzahlvariable Pumpen zur Reduzierung des Energieverbrauchs und integrierte Steuerungssysteme, die sie schneller und präziser als je zuvor machen. Obwohl sie gegenüber Elektro- und Hybridmodellen Marktanteile verlieren, bleiben sie die einzige praktikable Lösung für die im Schiffbau, im Schwerbau und in der Verteidigungsindustrie benötigten Anwendungen mit hohen und extrem hohen Tonnagen (400 bis über 3000 Tonnen).

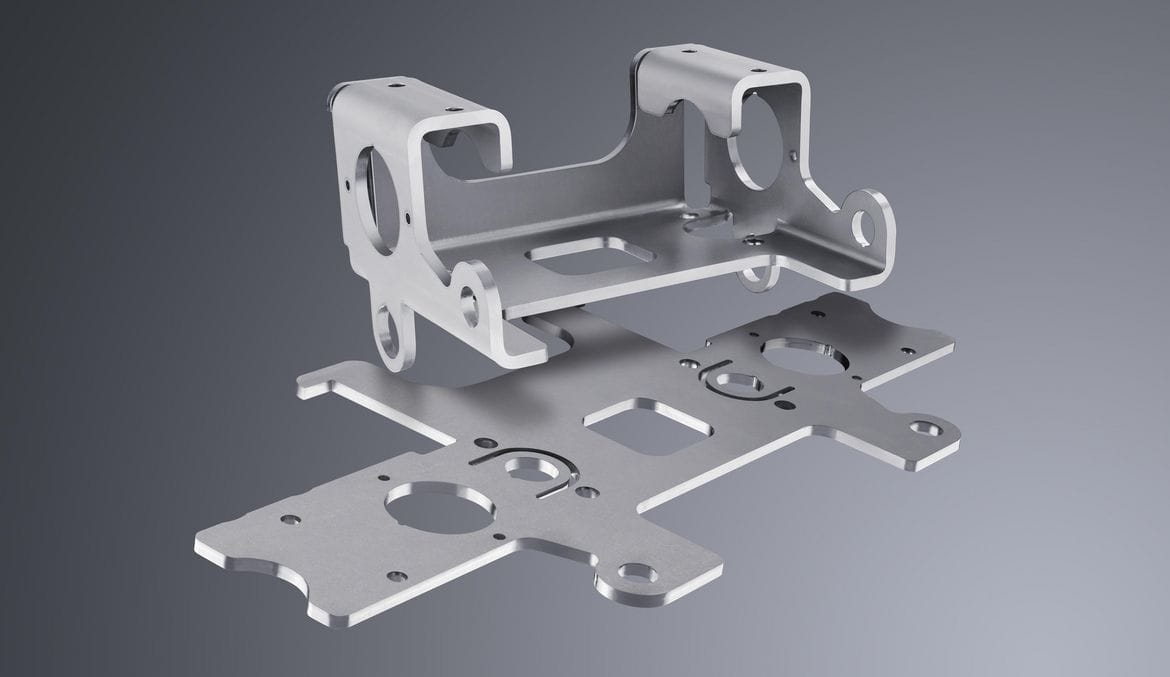

Das Antriebssystem einer Abkantpresse ist ihr Muskel, die CNC-Steuerung (Computer Numerical Control) hingegen ihr Gehirn. Hier wird das “Know-how” digitalisiert. Moderne Spitzensteuerungen von Branchenführern wie Delem oder Cybelec, Es handelt sich um leistungsstarke Touchscreen-PCs. Sie ermöglichen es dem Bediener, ein 3D-CAD-Modell (wie eine STEP- oder IGES-Datei) direkt in die Steuerung zu importieren.

Die Steuerungssoftware entfaltet das 3D-Teil automatisch, berechnet die erforderlichen Biegewinkel und Flanschlängen, ermittelt die optimale Biegefolge und simuliert den gesamten Prozess in einer virtuellen 3D-Umgebung. Dabei werden potenzielle Kollisionen zwischen Teil, Werkzeug und Maschinenrahmen automatisch erkannt. Der Bediener kann den gesamten Arbeitsablauf virtuell verfolgen, bevor auch nur ein einziges Metallteil berührt wird.

Diese Innovation hat wie keine andere zur Lösung des Fachkräftemangels beigetragen. Sie reduziert die Rüstzeiten drastisch. Ein Bediener muss kein Experte für Trigonometrie und komplizierte Biegeberechnungen mehr sein. Die Software übernimmt die komplexe Arbeit und ermöglicht es auch weniger erfahrenen Bedienern, innerhalb von Tagen statt Jahren produktiv zu arbeiten. Diese softwarebasierte Funktion ist ein enormer Mehrwert und trägt maßgeblich zum steigenden Durchschnittspreis neuer Maschinen bei.

Das letzte Puzzleteil für höchste Präzision ist das geschlossene Regelsystem. Im Idealfall erhält man bei einer programmierten 90-Grad-Biegung auch tatsächlich eine 90-Grad-Biegung. In der Realität ist das jedoch nicht der Fall. Jedes Metallstück weist geringfügige Abweichungen in Dicke, Zugfestigkeit und Faserrichtung auf. Dieses Phänomen wird als Rückfederung bezeichnet. Eine 90-Grad-Biegung kann beispielsweise auf 91,5 Grad zurückfedern.

Darüber hinaus gibt jede Abkantpresse, egal wie steif sie ist, unter starker Belastung in der Mitte nach. Das bedeutet, dass ein in der Mitte der Maschine gebogenes Werkstück einen etwas anderen Winkel aufweist als ein Werkstück, das an den Enden gebogen wird.

Der Markt hat diese Probleme mit zwei Schlüsseltechnologien gelöst, die heute bei Mittelklasse- bis High-End-Maschinen Standard sind:

Um den 2,1 Milliarden US-Dollar schweren Markt von $ wirklich zu verstehen, müssen wir ihn in seine Bestandteile zerlegen. Die Bedürfnisse eines kleinen Lohnfertigers, der Halterungen herstellt, unterscheiden sich grundlegend von denen eines Automobilherstellers, der Karosserieteile stanzt. Durch die Segmentierung des Marktes können wir erkennen, wo das größte Wachstumspotenzial liegt und welche Technologien sich in welchen Anwendungsbereichen durchsetzen.

Wir haben die Kerntechnologien bereits angesprochen, aber ihr Marktanteil verdeutlicht den aktuellen Stand der Branche.

Hydraulische Abkantpressen: Dieses Segment ist zwar ausgereift, hält aber umsatzmäßig immer noch den größten Marktanteil, vor allem aufgrund seiner unverzichtbaren Bedeutung bei Anwendungen mit hohem Tonnagevolumen. Der Verkauf von Maschinen über 300 Tonnen, die fast ausschließlich hydraulisch betrieben werden, stellt ein wertvolles Geschäft dar und bildet das Fundament dieses Segments. Volumeneinheit, Seine Vormachtstellung schwindet deutlich. Sein Wachstum ist mittlerweile das langsamste auf dem Markt, da viele seiner traditionellen Anwendungsbereiche im Segment der kleinen und mittleren Tonnagen durch Hybrid- und Elektromaschinen verdrängt werden.

Elektrische Abkantpressen: Dies ist ohne Frage die am schnellsten wachsenden Segment Der Markt für Abkantpressen verzeichnet ein explosionsartiges Wachstum, angetrieben von den drei Säulen Effizienz (geringer Energieverbrauch), Ergonomie (leise, sauber, wartungsarm) und höchste Präzision. Die Nachfrage aus der Elektronik-, Medizintechnik- und Automobilzulieferindustrie ist unersättlich. Wie bereits erwähnt, ist die Presskraft die primäre Begrenzung. Da die Hersteller diese Grenzen jedoch kontinuierlich erweitern, gehen wir davon aus, dass elektrische Abkantpressen den Marktanteil hydraulischer Pressen in immer kürzerer Zeit weiter ausbauen werden.

Hybrid-Abkantpressen: Dieses Segment verzeichnet ebenfalls ein sehr starkes Wachstum. Es bedient die ideale Marktlücke: Fertigungsbetriebe mit einem Pressgewicht von 100 bis 300 Tonnen, die mehr Geschwindigkeit und Präzision benötigen, als herkömmliche Hydraulikmaschinen bieten können, aber nicht durch die Pressgewichtsgrenzen vollelektrischer Maschinen eingeschränkt werden wollen. Diese Maschinen sind die neuen Arbeitspferde für Großserienfertigungsbetriebe und allgemeine Hersteller. Durch die Kombination aus Geschwindigkeit und Energieeinsparung bieten sie einen klaren und überzeugenden Return on Investment (ROI) und sind somit eine leicht zu rechtfertigende Investition.

Mechanische/Pneumatische Abkantpressen: Dies ist ein etabliertes Marktsegment. Mechanische Abkantpressen sind zwar weltweit noch immer im Einsatz (ein Beweis für ihre Langlebigkeit), doch die Neuverkäufe sind minimal und beschränken sich typischerweise auf sehr spezifische Anwendungen mit hoher Geschwindigkeit und geringer Presskraft, wie beispielsweise das Stanzen. Pneumatische (druckluftbetriebene) Abkantpressen sind ein Nischenprodukt für das Biegen sehr dünner Materialien. Dieses Segment hat einen vernachlässigbaren Anteil am Neumarktwert und wird in zukünftigen Wachstumsprognosen nicht berücksichtigt.

Die Aufschlüsselung des Marktes nach Biegekraft bzw. Tonnage ermöglicht uns einen klaren Überblick über die Anwendungslandschaft.

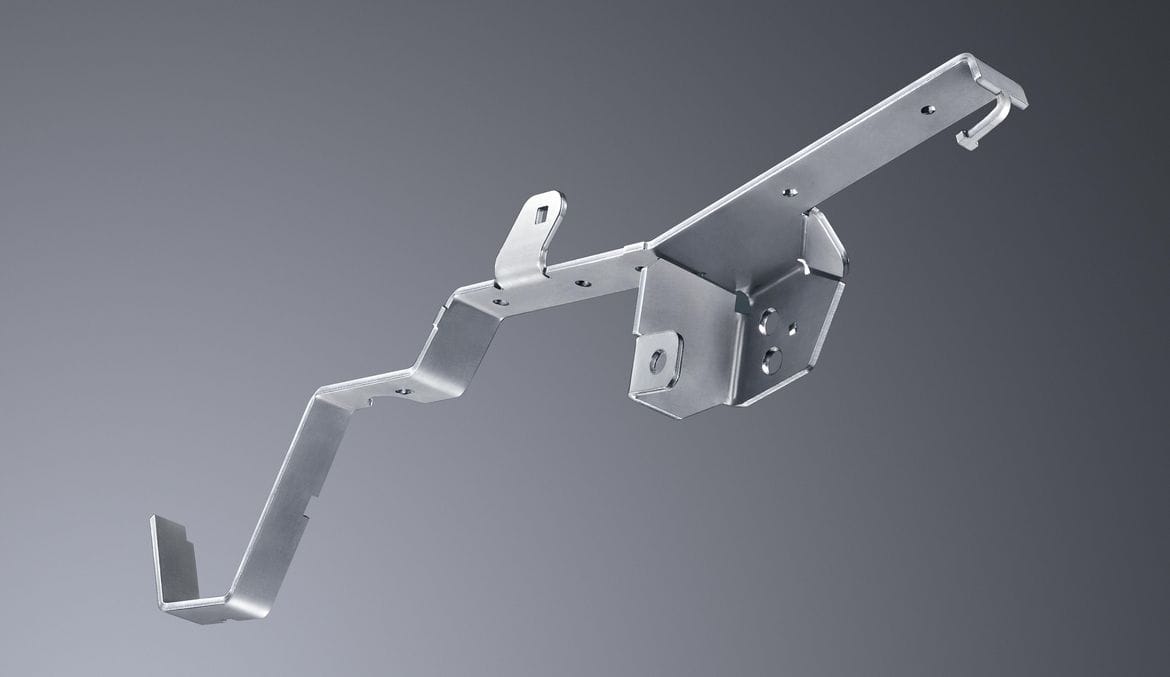

Geringe Tonnage (0-100 Tonnen): Dieses Segment wird fast ausschließlich von elektrischen Abkantpressen dominiert. Hier kommt die Technologie für komplexes und hochpräzises Biegen zum Einsatz. Beispiele hierfür sind Elektronikgehäuse, kleine Gehäuse, medizinische Implantate und komplexe Halterungen. Die Teile sind klein, das Material dünn und die Toleranzen extrem eng. Geschwindigkeit und Wiederholgenauigkeit sind die wichtigsten Kaufkriterien, und der höhere Preis für elektrische Maschinen ist daher durchaus gerechtfertigt.

Mittlere Tonnage (100-300 Tonnen): Dies ist das größte und wettbewerbsintensivste Marktsegment. Es ist das Terrain der allgemeinen Fertigungsbetriebe und der meisten Erstausrüster (OEM). Die Maschinen müssen hier flexibel sein – sie müssen in der Lage sein, mal 6,35 mm dicke Stahlplatten und im nächsten Moment dünnes Aluminium zu biegen. Hier findet der Kampf zwischen leistungsstarken Hydraulikmaschinen und neuen Hybridmaschinen statt. Der Trend geht klar zu den Hybridmaschinen, die die von diesen Betrieben geforderte Vielseitigkeit und Leistung bieten, aber zusätzlich die Vorteile von Geschwindigkeit und Effizienz.

Hohe Tonnage (300 Tonnen und mehr): Dieses Segment ist das Herzstück der Hydrauliktechnologie. Die Anwendungen hier drehen sich um höchste Leistung. Es geht um die Herstellung von Bauteilen für Bauwesen und Landwirtschaft, das Biegen dicker Bleche für den Schiffbau und die Verteidigungsindustrie sowie die Fertigung von Großinfrastrukturen wie Windkraftanlagentürmen. Es handelt sich um hochwertige, kundenspezifisch gefertigte Maschinen. Obwohl die Verkaufszahlen deutlich geringer sind als in anderen Segmenten, verleiht der hohe Preis diesem Segment ein erhebliches Gewicht in der Gesamtmarktbewertung.

Schließlich stellt die Betrachtung der Abnehmerbranche – der Endverbraucherindustrie – eine Verbindung zwischen der Technologie und der realen Wirtschaft her.

Automobilbranche: Die Automobilindustrie ist ein Großabnehmer von Abkantpressen, hat aber zwei verschiedene Bedürfnisse. Zum einen nutzen Tier-1- und Tier-2-Zulieferer Hochgeschwindigkeits-Abkantpressen, die automatisiert und oft elektrisch betrieben werden, um große Mengen kleinerer Bauteile herzustellen. Zum anderen hat der Wandel hin zu Elektrofahrzeugen (EVs) neue Nachfrage geschaffen. Das sogenannte “Skate”-Chassis eines EVs benötigt große, komplexe und extrem stabile Formteile für die Batteriegehäuse, die häufig aus hochfesten Stählen (HSS) gefertigt werden und für deren Bearbeitung hochpräzise Hydraulikpressen mit hoher Presskraft erforderlich sind.

Luft- und Raumfahrt & Verteidigung: Diese Branche ist zwar nicht die mengenmäßig größte, aber die absolute Spitze des Trends “Präzisionsumformung von Metallen”. Hier werden exotische Werkstoffe wie Titan und Inconel verarbeitet, wobei ein einzelnes Teil Tausende von Dollar wert sein kann. Fehler und Ausschuss sind absolut inakzeptabel. Diese Branche setzt ausschließlich auf High-End-Maschinen, die mit allen verfügbaren Präzisionswerkzeugen ausgestattet sind, einschließlich Winkelkorrektur während des Bearbeitungsprozesses und vollständiger 3D-Simulation. Sie ist ein Haupttreiber für technologische Innovationen im Spitzenbereich.

Allgemeine Fertigung & Lohnfertigung: Dies ist das Rückgrat des Marktes. Dieses Segment ist stark fragmentiert und besteht aus Tausenden von kleinen und mittelständischen Unternehmen, die alle anderen Branchen beliefern. Ihr Hauptbedürfnis ist Flexibilität. Da sie nie wissen, welcher Auftrag als Nächstes eingeht, benötigen sie Maschinen, die einfach zu programmieren und schnell umgerüstet werden können. Die Einführung von Offline-Programmierung und Hybridmaschinen war für diese Betriebe überlebenswichtig und ermöglichte es ihnen, trotz des Fachkräftemangels wettbewerbsfähig zu bleiben und zu wachsen.

Bauwesen & Landwirtschaft: Dies ist ein Markt mit hohem Tonnagevolumen. Hersteller von Baumaschinen (wie Raupe Hersteller wie John Deere und Stahlbauunternehmen biegen dicke, hochfeste Bleche. Ihre wichtigsten Kaufkriterien sind Leistung, Langlebigkeit und Zuverlässigkeit. Sie sind die Hauptabnehmer der großen Hydraulikpressen, die wir bereits erwähnt haben.

Elektronik & Medizin: Dies ist das Herzstück des Marktes für elektrische Hochgeschwindigkeits-Abkantpressen mit geringer Presskraft. Der Trend zur Miniaturisierung in der Elektronik und die Nachfrage nach komplexen, sterilen Bauteilen im medizinischen Bereich haben einen boomenden Markt für Maschinen geschaffen, die Präzision im Mikrometerbereich bei kleinsten Teilen ermöglichen.

Der Markt für Abkantpressen ist weltweit nicht einheitlich. Verschiedene Regionen befinden sich in unterschiedlichen Phasen der industriellen Entwicklung und stehen vor jeweils eigenen wirtschaftlichen Herausforderungen. Aus meiner Erfahrung im globalen Vertrieb kann ich bestätigen, dass sich die Maschine, die man in Deutschland verkauft, oft deutlich von der in Indien oder Brasilien unterscheidet. Eine fundierte regionale Analyse ist daher unerlässlich, um die globalen Prognosen zu verstehen.

Die Asien-Pazifik-Region, zu der Produktionszentren wie China, Japan, Südkorea und Indien gehören, ist unbestreitbar die größter Markt für Abkantpressen weltweit. Sie hält den dominanten Marktanteil, und das ist angesichts der Tatsache, dass sie die “Werkbank der Welt” ist, nicht verwunderlich.”

Insbesondere China ist ein riesiger Markt. Die Binnennachfrage wird von den Giganten der Automobil-, Elektronik- und Bauindustrie getrieben. Jahrelang lag der Fokus dieses Marktes auf Volumen und Kosten, wodurch eine große Anzahl einfacher, preiswerter Hydraulikpressen abgesetzt wurde. Doch nun vollzieht sich ein bedeutender Wandel. Steigende Lohnkosten und die staatliche Förderung hochwertigerer Produktion nach dem Motto “Made in China 2025” treiben eine massive technologische Modernisierung voran. Dadurch ist ein boomender Markt für High-End-, automatisierte und präzisionsorientierte Maschinen entstanden – ein Trend, den sowohl chinesische Hersteller als auch europäische und japanische Exporteure nutzen.

Japan und Südkorea hingegen sind reife, hochtechnologische Märkte. Ihre fortschrittlichen Automobil- und Elektroniksektoren erfordern höchste Präzision und Automatisierung. Diese Länder gehören oft zu den Vorreitern bei der Einführung neuester Technologien und weisen eine hohe Verbreitung von elektrischen und hybriden Abkantpressen sowie eine tiefgreifende Integration von Robotik auf.

Indien zählt zu den am schnellsten wachsenden Märkten der Region. Angetrieben durch die Initiative “Make in India” und eine wachsende Industriebasis ist die Nachfrage nach Fertigungsanlagen hoch. Der Markt reagiert derzeit sehr preissensibel, entwickelt sich aber rasant von kostengünstigen Basismaschinen hin zu CNC-Abkantpressen der Mittelklasse, da die Qualitäts- und Exportanforderungen steigen.

Europa, insbesondere mit seinen industriellen Zentren in Deutschland, Italien und der Türkei, ist der zweitgrößte Markt. Diese Region zeichnet sich durch ihren Fokus auf Qualität, Automatisierung und strenge Normen aus.

Deutschland, die Wiege der Industrie 4.0, ist führend in der Technologieeinführung. Deutsche Hersteller in der Automobil-, Maschinenbau- und Industriegüterbranche fordern Maschinen, die nicht nur präzise, sondern auch vollständig vernetzt und “intelligent” sind. Sie sind Vorreiter bei der Integration von Abkantpressen in vollautomatisierte Biegezellen mit Robotern zum Beladen, Biegen und Stapeln. Energieeffizienz und Bedienersicherheit (Einhaltung der CE-Kennzeichnung) sind ebenfalls entscheidende Kaufkriterien.

Italien blickt auf eine lange und stolze Tradition in der Herstellung von Abkantpressen zurück und beheimatet mehrere Weltklasse-Marken. Der Markt ähnelt dem deutschen, mit einem starken Fokus auf hochwertige, flexible Lösungen für die leistungsstarke Werkzeugmaschinen- und Luxusgüterindustrie.

Die Türkei hat sich sowohl als Hersteller als auch als Markt zu einem bedeutenden globalen Akteur entwickelt. Türkische Abkantpressenhersteller sind zu ernstzunehmenden Konkurrenten geworden und bieten Maschinen mit fortschrittlichen Funktionen zu äußerst wettbewerbsfähigen Preisen an. Dies hat sie nicht nur in ihrer Heimatregion, sondern auch im Export nach Nordamerika und in das übrige Europa zu einer dominanten Kraft gemacht. Der heimische Markt selbst ist stark, angetrieben von einem robusten Fertigungssektor.

Der nordamerikanische Markt, bestehend aus den Vereinigten Staaten, Kanada und Mexiko, ist die drittgrößte Region. Dieser Markt ist durch zwei starke, gleichzeitig auftretende Trends gekennzeichnet: Modernisierung und Fachkräftemangel.

Jahrzehntelang arbeiteten viele nordamerikanische Fabriken mit veralteten Anlagen. Das ändert sich rasant. Die durch die Lieferkettenkrisen der letzten Jahre ausgelöste Rückverlagerung der Produktion in die nähere Umgebung (“Reshoring”) hat eine erhebliche Investitionswelle ausgelöst. Unternehmen bauen neue, moderne Fabriken und setzen verstärkt auf Automatisierung, um sich vor zukünftigen Störungen und den hohen Lohnkosten zu schützen.

Dies führt zum zweiten und vielleicht wichtigsten Faktor: dem Fachkräftemangel. Ich habe persönlich Dutzende von Betrieben in den USA besucht, die Auftragsbestände in Millionenhöhe hatten, aber schlichtweg keine erfahrenen Maschinenbediener finden konnten. Dadurch ist eine enorme Nachfrage nach Abkantpressen entstanden, die besonders bedienerfreundlich sind. Der Markt für Maschinen mit fortschrittlichen CNC-Steuerungen, 3D-Simulation und Offline-Programmierung boomt. Fertigungsbetriebe sind bereit, für jede Technologie, die Rüstzeiten verkürzt und es neuen Bedienern ermöglicht, schnell produktiv zu werden, einen höheren Preis zu zahlen. Das macht Nordamerika zu einem Hauptmarkt für High-End-Hybrid- und Elektromaschinen mit modernster Software.

Dieses Segment umfasst Südamerika, den Nahen Osten und Afrika. Es handelt sich dabei um aufstrebende Märkte, von denen jeder seinen eigenen Charakter hat.

Südamerika, mit Brasilien als größtem Akteur, ist ein rohstoffgetriebener Markt, der stark von der allgemeinen Industrialisierung geprägt ist. Die Nachfrage richtet sich häufig auf robuste, wartungsarme Hydraulikpressen für Landwirtschaft und Bauwesen. Gleichzeitig schaffen die wachsenden Automobil- und Luftfahrtindustrien jedoch auch Bedarf an fortschrittlicheren Technologien.

Der Nahe Osten, insbesondere die Staaten des Golf-Kooperationsrats (GCC), investieren massiv in die Diversifizierung seiner Wirtschaft weg vom Öl. Dies hat zu umfangreichen, staatlich geförderten Projekten in den Bereichen Infrastruktur, Transport und Fertigung geführt und eine stetige Nachfrage nach einer breiten Palette von Fertigungsanlagen geschaffen, darunter auch Hochleistungspressen für Stahlbauarbeiten.

Afrika ist nach wie vor ein kleiner, junger Markt für neue Abkantpressen, wobei die Nachfrage hauptsächlich auf Südafrika konzentriert ist. Der Markt wird von einfachen Einsteigermaschinen dominiert, birgt aber langfristiges Potenzial, da die Industrialisierung langsam voranschreitet.

Der globale Markt für Abkantpressen ist hart umkämpft und wird von etablierten Branchenriesen, agilen Innovatoren und aggressiven, wertorientierten Herausforderern bevölkert. Meiner Ansicht nach findet der Wettbewerb nicht nur über den Preis statt, sondern auch über Forschung und Entwicklung, Service und Komplettlösungen.

An der Spitze des Marktes findet sich eine Gruppe von Unternehmen, die für Blechbearbeitung stehen. Dazu gehören Marken wie TRUMPF, Amada, Und Bystronic. Diese Unternehmen konkurrieren auf der Grundlage ihrer umfassenden technologischen Führungsrolle. Sie waren die ersten, die Laser, Automatisierung und fortschrittliche Software in ihre Produktlinien integrierten.

Ihre Strategie besteht nicht nur darin, eine Abkantpresse zu verkaufen, sondern eine Komplette Fertigungslösung. Sie bieten Herstellern eine Komplettlösung aus einer Hand: Laserschneider, Abkantpresse, Automatisierungstechnik, Software und ein globales Servicenetzwerk, das alles miteinander verbindet. Ihre Forschungs- und Entwicklungsbudgets sind enorm, und sie sind Vorreiter bei den fortschrittlichsten Industrie-4.0-Funktionen. Ihre Lösungen sind im Premiumsegment angesiedelt und daher die erste Wahl für große, kapitalstarke Unternehmen, die Wert auf Service und Interoperabilität legen.

Unmittelbar hinter den “großen Drei” gibt es eine sehr starke Gruppe von Herstellern, die speziell für ihre außergewöhnliche Qualität und Innovation im Bereich der Abkantpressen bekannt sind. Dazu gehören Unternehmen wie beispielsweise LVD, das für seine leistungsstarken, hochwertigen Hydraulik- und Hybridmaschinen bekannt ist, und SafanDarley, Als Pionier der elektrischen E-Bremse und Marktführer in diesem Segment sind diese Unternehmen absolute Spezialisten. Sie leben und atmen Biegetechnik, und ihre Maschinen werden von Anwendern weltweit für ihre Leistung und Langlebigkeit geschätzt.

Zu dieser Kategorie gehören auch die bereits erwähnten türkischen Hersteller, wie zum Beispiel Dener oder Ermaksan, die sich durch das Angebot von Maschinen mit einer hohen Anzahl an Funktionen (wie fortschrittliche CNC-Steuerungen und Bombierfunktionen) zu einem Preis, der für die etablierten Marktführer nur sehr schwer zu erreichen ist, aggressiv einen globalen Marktanteil gesichert haben.

Der Markt befindet sich in einem ständigen Wandel. Wir haben einige Konsolidierungen beobachtet, bei denen größere Unternehmen kleinere, spezialisierte Technologiefirmen übernommen haben (zum Beispiel, um bestimmte Werkzeug- oder Softwarekompetenzen intern aufzubauen).

Gleichzeitig ist der Markt groß genug, um viele erfolgreiche Nischenanbieter zu tragen. Es gibt Unternehmen, die sich spezialisiert haben auf nur in kundenspezifischen Hochleistungspressen oder nur Bei kleinen, manuellen Abkantpressen für Forschungs- und Entwicklungsabteilungen ist dies ein gutes Zeichen. Diese komplexe und vielfältige Wettbewerbslandschaft ist letztendlich positiv, da sie Käufern eine breite Auswahl bietet und sicherstellt, dass Innovation für alle Hersteller höchste Priorität hat. Der Kampf um Marktanteile finanziert die Forschung und Entwicklung, die den gesamten Trend der “Präzisionsumformung von Metallen” antreibt.

Damit kommen wir zur letzten und entscheidendsten Frage: Wohin entwickelt sich der Markt? Wir haben seine aktuelle Größe ermittelt, seine technologischen Treiber analysiert und seine regionalen und branchenspezifischen Segmente kartiert. Nun werden wir diese Daten zu einer klaren, zukunftsorientierten Prognose zusammenfassen.

Aufgrund der starken, sich gegenseitig verstärkenden Faktoren, die wir analysiert haben – dem Fachkräftemangel, dem Trend zur Rückverlagerung der Produktion und der unaufhörlichen Nachfrage nach höherer Präzision aus allen Endverbraucherbranchen – sind die Prognosen für den Markt für Abkantpressen außerordentlich positiv.

Führende Marktanalysten prognostizieren für den globalen Markt für Abkantpressen eine durchschnittliche jährliche Wachstumsrate (CAGR) zwischen 4.5% und 5.5% in den nächsten fünf bis sieben Jahren.

Übersetzen wir das in konkrete Zahlen. Ausgehend von unserem Basiswert von 2,1 Milliarden US-Dollar im Jahr 2023 würde eine konservative durchschnittliche jährliche Wachstumsrate (CAGR) von 5,01 Tsd. Billionen den Markt auf über 2,01 Billionen US-Dollar anwachsen lassen. 2,68 Milliarden US-Dollar bis 2028. Dies entspricht einem jährlichen Mehrumsatz von über einer halben Milliarde Dollar. Aus meiner Sicht als Branchenveteran erscheint mir diese Prognose nicht nur erreichbar, sondern sogar eher konservativ. Der grundlegende Bedarf an Automatisierung und Präzisionsverbesserung wirkt als Rückenwind und zeigt keinerlei Anzeichen einer Abschwächung. Dieses stetige, nachhaltige Wachstum macht den Markt für Abkantpressen zu einem sehr gesunden und stabilen Sektor innerhalb der Werkzeugmaschinenindustrie.

Das zukünftige Wachstum dieses Marktes wird nicht durch den Verkauf weiterer einfacher Maschinen erzielt, sondern durch den Verkauf intelligenter, vernetzter und zunehmend autonomer Biegelösungen. Die besprochenen Trends sind erst der Anfang.

Vollautomatisierung & Robotik: Die nächste Herausforderung ist die vollautomatisierte, unbemannte Biegezelle. Während die robotergestützte Bedienung von Abkantpressen bereits weit verbreitet ist, wird die Software immer intelligenter. Wir bewegen uns hin zu Systemen, in denen ein Roboter das Werkstück nicht nur be- und entladen, sondern auch automatisch bearbeiten kann. Werkzeugwechsel an der Abkantpresse Zwischen den Aufträgen. Dies ist der heilige Gral für Fertigungsbetriebe mit hoher Produktvielfalt und geringen Stückzahlen, da er ihnen eine Produktion rund um die Uhr mit minimalem Personaleinsatz ermöglichen würde. Unternehmen wie Amada und andere stellen bereits ähnlich fortschrittliche Systeme vor.

KI und adaptive Fertigung: Die von uns besprochene Winkelkorrektur während des Bearbeitungsprozesses ist eine Form adaptiver Technologie. Der nächste Schritt ist echte KI. Stellen Sie sich eine Abkantpresse vor, die mithilfe eines Bildverarbeitungssystems ein Rohteil identifizieren, dessen genaue Materialeigenschaften (Dicke, Zugfestigkeit) in Echtzeit messen und dann passt seine eigenen Biegeparameter sofort an Um ein einwandfreies Bauteil zu gewährleisten, selbst wenn das Material aus einer anderen Charge oder von einem anderen Lieferanten stammt, würden die letzten Unsicherheiten durch Erfahrungswissen beseitigt und die Maschine würde sich vollständig selbst versorgen können.

IoT und vorausschauende Wartung: Letztendlich dreht sich bei der “Industrie 4.0”-Initiative alles um Daten. Jede neue Abkantpresse ist ein vernetzter Knotenpunkt im Fabriknetzwerk. Diese Maschinen melden permanent ihren Zustand: Hydraulikdruck, Motortemperatur, Zykluszahlen und Fehlerprotokolle. Diese Daten fließen in Algorithmen für die vorausschauende Wartung ein. Die Maschine wird zukünftig in der Lage sein, drohende Ausfälle selbst zu diagnostizieren – beispielsweise: “Die Vibration meiner Pumpe hat sich um 201 TP3T erhöht; ich benötige wahrscheinlich innerhalb der nächsten 72 Betriebsstunden ein neues Lager.” Dies ermöglicht es Fabriken, Wartungsarbeiten zu planen. vor Ein katastrophales, den gesamten Produktionsprozess lahmlegendes Versagen, das eine immense Menge an Zeit und Geld spart.

Der globale Markt für Abkantpressen ist alles andere als eine “langweilige” oder “ausgereifte” Branche. Er ist ein dynamischer, technologisch fortschrittlicher und wachsender Markt, der für die gesamte moderne Fertigung von grundlegender Bedeutung ist.

Das prognostizierte Marktwachstum auf über 1,4 Billionen US-Dollar bis 2028 basiert nicht auf Spekulationen, sondern auf einer soliden Grundlage globaler Industrienachfrage. Der Übergang von einfachen Hydraulikmaschinen zu schnellen, effizienten und präzisen elektrischen und hybriden Modellen beschleunigt sich. Die Integration leistungsstarker Software und intelligenter Sensoren trägt zur Lösung des Fachkräftemangels bei, indem sie die traditionelle Technik des Biegens digitalisiert und in eine reproduzierbare Wissenschaft verwandelt.

Mit Blick auf die Zukunft festigt die Abkantpresse ihre Rolle als intelligentes, vernetztes und unverzichtbares Werkzeug in der Fabrik der Zukunft. Das zentrale Schlüsselwort, mit dem wir begonnen haben, Präzisionsmetallumformung, Das ist das Leitprinzip. Die Hersteller, die diese Präzision, Effizienz und Intelligenz liefern können, werden diejenigen sein, die den Markt in sein nächstes, erfolgreiches Kapitel führen.

Eine Abkantpresse ist eine große Maschine, die in Fabriken eingesetzt wird, um Metallteile in verschiedene Formen zu biegen. Man kann sie sich wie eine riesige Schere vorstellen, die Metall schneidet, es aber stattdessen sanft biegt. Dieses Biegen erfolgt sehr präzise, um sicherzustellen, dass die Metallteile bei der Herstellung von Produkten wie Autos oder Flugzeugen perfekt zusammenpassen.

Präzision ist von größter Wichtigkeit, da sie sicherstellt, dass jedes Metallteil exakt gefertigt ist. Weicht ein Teil auch nur minimal ab, kann es zu Passproblemen mit anderen Teilen kommen, was später zu Schwierigkeiten führen kann. In Branchen wie der Automobil- und Luftfahrtindustrie beeinflusst die Genauigkeit der Teile Sicherheit und Leistung, weshalb Präzision hier eine entscheidende Rolle spielt.

Es gibt im Wesentlichen drei Arten von Abkantpressen: hydraulische, elektrische und Hybrid-Abkantpressen. Hydraulische Abkantpressen nutzen Flüssigkeitsdruck zum Biegen des Metalls und eignen sich hervorragend für schwere Bearbeitungsaufgaben. Elektrische Abkantpressen arbeiten mit Motoren und sind schneller und leiser. Hybrid-Abkantpressen vereinen die Vorteile beider Systeme.

Der Markt für Abkantpressen hat sich stark verändert, insbesondere durch technologische Fortschritte. Maschinen werden intelligenter und effizienter, wodurch die Herstellung komplexer Teile einfacher wird. Zudem wird verstärkt auf Maschinen gesetzt, die weniger Fachkräfte benötigen, was den Fabrikbetrieb erleichtert.

Experten prognostizieren ein signifikantes Wachstum des Marktes für Abkantpressen, der bis 2028 ein Volumen von rund 1,4 Billionen US-Dollar erreichen wird. Dieses Wachstum wird durch die steigende Nachfrage nach Präzision und Effizienz in der Fertigung angetrieben, da Unternehmen ihre Produktionsprozesse verbessern wollen.

Abkantpressen werden in vielen Branchen wie der Automobil-, Luft- und Raumfahrt-, Bau- und Elektronikindustrie eingesetzt. Jede Branche hat unterschiedliche Anforderungen – beispielsweise benötigt die Automobilindustrie viele präzise Kleinteile, während im Baugewerbe schwerere und stabilere Bauteile benötigt werden.

Abkantpressen tragen zur Linderung des Fachkräftemangels bei, da sie immer benutzerfreundlicher werden. Neue Maschinen sind mit fortschrittlicher Software ausgestattet, die den Bediener anleitet und es auch weniger erfahrenen Anwendern ermöglicht, die Maschinen effektiv zu steuern und schnell qualitativ hochwertige Teile herzustellen.

Technologie spielt eine entscheidende Rolle dabei, Abkantpressen leistungsfähiger, schneller und präziser zu machen. Neue Software ermöglicht den automatischen Betrieb der Maschinen, und innovative Funktionen wie Sensoren gewährleisten, dass die Teile jedes Mal korrekt gebogen werden. Diese Technologie macht Fabriken intelligenter und effizienter.

Der Markt für Abkantpressen steht vor Herausforderungen wie Lieferkettenproblemen, die die Maschinenproduktion verzögern können. Hinzu kommt der Wettbewerb aus Ländern wie China, das seine Produktionskapazitäten rasant ausbaut. Diese Faktoren können das Marktwachstum beeinflussen.

Die präzise Metallumformung ist der Schlüssel zur Herstellung hochwertiger Produkte in modernen Industrien. Sie gewährleistet die perfekte Passgenauigkeit der Bauteile, was für die Leistungsfähigkeit und Sicherheit der Endprodukte – ob Autos, Flugzeuge oder elektronische Geräte – unerlässlich ist.