Newsletter abonnieren

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

Unter allen Blechbearbeitungsmaschinen nimmt die Abkantpresse eine Sonderstellung ein. Sie ist eines der ältesten, vielseitigsten und wichtigsten Werkzeuge in jeder Fertigungsumgebung – von kleinen Familienbetrieben bis hin zu multinationalen OEM-Werken. Ob einfache Halterungen oder hochpräzise Bauteile für die Luft- und Raumfahrt: Hersteller verlassen sich auf die Abkantpresse, um flaches Blech in Teile mit exakten Biegungen, Winkeln und geometrischen Profilen zu verwandeln. Für Einsteiger in die Metallbearbeitung ist das Verständnis der Funktionsweise einer Abkantpresse grundlegend, da es die Konstruktion, die Produktionsplanung sowie die Biegequalität und die Kostenkontrolle beeinflusst.

Obwohl moderne Abkantpressen immer fortschrittlichere CNC-Systeme, servoelektrische Antriebe, Offline-Programmierung und intelligente Bombiersysteme nutzen, ist das zugrundeliegende Biegeprinzip seit Jahrzehnten bemerkenswert konstant geblieben. So entsteht eine interessante Mischung aus Tradition und Innovation: Fachkräfte mit jahrzehntelanger Erfahrung verlassen sich weiterhin auf ihr haptisches Wissen und ihre Biegeintuition, während neue Bediener auf 3D-Grafikoberflächen und automatische Werkzeugvorschläge angewiesen sind. Um beide Welten zu verstehen, ist es wichtig, mit den Grundlagen zu beginnen – was eine Abkantpresse ist, welche Funktionen sie erfüllt und warum sie für das Blechbiegen so entscheidend ist.

Dieser Leitfaden richtet sich an absolute Anfänger, die noch nie mit einer Abkantpresse gearbeitet haben, sowie an neue Ingenieure, Einkäufer und Unternehmer, die in die Blechbearbeitungsbranche einsteigen. Die Erklärungen verzichten bewusst auf allzu akademische Formeln und legen stattdessen Wert auf klare Konzepte, branchenübliche Fachbegriffe, praktische Anwendung und den praktischen Nutzen. Nach dem Durcharbeiten dieses Leitfadens verstehen Sie nicht nur, was eine Abkantpresse ist, sondern auch, wie Sie verschiedene Maschinentypen unterscheiden, wie die Biegeprinzipien funktionieren, wie Werkzeuge die Genauigkeit beeinflussen und wie moderne CNC-Systeme die Programmierung vereinfachen und die Wiederholgenauigkeit verbessern.

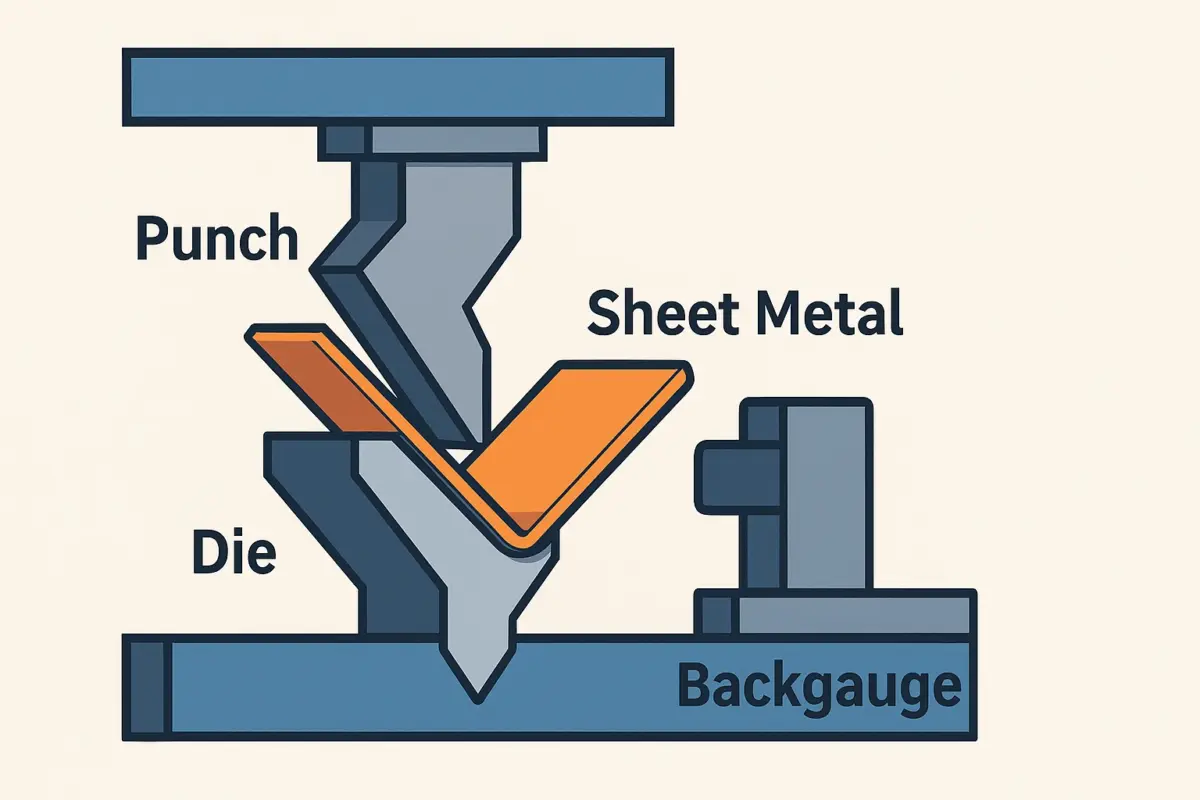

Eine Abkantpresse ist eine Maschine zum Biegen von Blechen, indem diese zwischen Stempel und Matrize gepresst werden. Im Kern erzeugt die Maschine die Verformung durch Krafteinwirkung, die von Hydrauliksystemen, elektrischen Servomotoren, mechanischen Schwungrädern oder Pneumatikzylindern stammen kann. Unabhängig vom verwendeten Antriebssystem bleibt der Zweck gleich: die Erzeugung präziser Winkel und Formen in Blechen durch Steuerung der Bewegung des oberen Trägers, des unteren Tisches oder beider.

Eine moderne Abkantpresse ist weit mehr als ein einfaches Biegegerät. Sie vereint mechanische Stabilität, intelligente Steuerung, Sicherheitssysteme, Präzisionswerkzeuge und das Können des Bedieners. Die Qualität einer Biegung hängt nicht allein von der aufgebrachten Kraft ab, sondern auch von Faktoren wie Materialstärke, Faserrichtung, Matrizenbreite, Stempelform, Hinteranschlaggenauigkeit, Balligkeitskompensation und sogar dem Verständnis des Bedieners für das Verhalten von Metallen bei plastischer Verformung. Aufgrund dieser Komplexität nehmen viele Einsteiger an, eine Abkantpresse sei lediglich eine Kraftmaschine. Erfahrene Zerspanungsmechaniker wissen jedoch, dass es sich um ein Präzisionsinstrument handelt, das sorgfältige Justierung und Fachwissen erfordert.

Wenn Ingenieure von einer Abkantpresse sprechen, meinen sie in der Regel ein Standardmodell mit Hydraulik oder CNC-Steuerung, wie es in modernen Fertigungsbetrieben üblich ist. Diese Maschinen verfügen üblicherweise über ein synchronisiertes Zweizylindersystem, einen robusten Schweißrahmen und einen Hinteranschlag, der das Blech vor dem Biegen positioniert. Fortgeschrittenere Ausführungen bieten mehrachsige Hinteranschläge, automatische Werkzeugwechsler, Winkelmesssysteme und große 3D-Touchscreen-Steuerungen, die den Bediener durch jeden Schritt des Biegeprozesses führen. Gleichzeitig existieren weiterhin einfachere mechanische oder manuelle Abkantpressen, die für leichtere Fertigungsaufgaben oder zu Schulungszwecken weit verbreitet sind.

Um die Definition einer Abkantpresse zu verstehen, muss man sie von anderen Biegemaschinen unterscheiden. Walzenbiegemaschinen erzeugen gebogene Profile durch progressives Walzen von Blechen. Abkantmaschinen biegen Material durch Anheben eines Spannbalkens. Stanzpressen ermöglichen die Hochgeschwindigkeits- und Massenfertigung von Formteilen. Im Gegensatz dazu ist eine Abkantpresse speziell für das kontrollierte, präzise und lineare Biegen entlang einer geraden Achse ausgelegt. Dadurch eignet sie sich ideal für die Herstellung von Teilen wie Schränken, Gehäusen, Rahmen, Halterungen, Türen, Profilen und unzähligen anderen Blechkomponenten.

Obwohl die Hauptaufgabe einer Abkantpresse das Biegen ist, erfüllt die Maschine je nach eingesetztem Werkzeug und den Fähigkeiten des Bedieners verschiedene Funktionen. Das Verständnis dieser Funktionen hilft Anfängern, die Flexibilität und Bedeutung der Maschine zu erkennen.

Dies ist der grundlegendste Vorgang. Der Stempel senkt sich in die Matrize und biegt das Metall in einem bestimmten Winkel. Hersteller verwenden V-Matrizen unterschiedlicher Breite, um Materialien verschiedener Dicke zu verarbeiten. Durch lineares Biegen werden U-Profile, L-Winkel, Gehäuse und eine Vielzahl anderer Gehäuseformen hergestellt.

Beim Luftbiegen wird eine Matrizenöffnung verwendet, die größer als die Materialstärke ist. Dadurch kann der Stempel den Biegewinkel durch Anpassen der Eindringtiefe steuern. Dieses Verfahren erfordert weniger Kraftaufwand als das Grundbiegen und bietet dem Bediener mehr Flexibilität. Die meisten modernen Abkantpressen nutzen das Luftbiegen, da es effizient ist und Winkeleinstellungen ohne Matrizenwechsel ermöglicht.

Beim Biegen von unten presst der Stempel das Material fest an die Matrize. Dieses Verfahren erzeugt gleichmäßigere Winkel, erfordert jedoch eine höhere Presskraft und spezielle Werkzeuge. Es kommt zum Einsatz, wenn hochpräzise Biegungen oder besondere Formen benötigt werden, bietet aber im Vergleich zum Freibiegen eine geringere Werkzeugflexibilität.

Prägen ist ein Hochdruck-Biegeverfahren, bei dem der Stempel tief in das Material im Inneren der Matrize eindringt und seine Form dauerhaft einprägt. Dadurch entstehen extrem präzise Biegungen mit minimaler Rückfederung. Prägen wird für Spezialteile eingesetzt, die höchste Präzision erfordern, ist aber heutzutage aufgrund des Aufkommens moderner CNC-Systeme und hochwertiger Luftbiegeverfahren weniger verbreitet.

Durch eine Reihe von Biegevorgängen kann eine Abkantpresse Bleche umfalten und so einen Saum (eine flache Falte) erzeugen. Säume werden häufig verwendet, um die Festigkeit zu erhöhen, scharfe Kanten zu beseitigen oder ein Bauteil für die Befestigung vorzubereiten. Zum Säumen werden Spezialwerkzeuge oder eine Kombination aus Biege- und Abflachungswerkzeugen benötigt.

Eine versetzte Biegung erzeugt eine Z-förmige Geometrie im Metall. Sie erfordert einen speziellen Stempel mit versetztem Hals und die passende Matrize. Versetzte Biegungen werden häufig bei Halterungen oder überlappenden Verbindungen eingesetzt.

Trotz dieser unterschiedlichen Biegetechniken bleibt die Abkantpresse ein einziger Maschinentyp, der all diese Funktionen durch einfaches Wechseln der Werkzeuge und Anpassen der Einstellungen ausführen kann.

Ein Anfänger mag sich fragen, warum die Abkantpresse in Fabriken weltweit so weit verbreitet ist. Der Grund liegt in ihrer Kombination aus Vielseitigkeit, Effizienz, Präzision und Wirtschaftlichkeit. Nur wenige Maschinen in einer Fertigungshalle bewältigen so viele verschiedene Aufgaben wie die Abkantpresse, und noch weniger ermöglichen es dem Bediener, schnell und ohne größere Umrüstungen zwischen verschiedenen Konstruktionen zu wechseln.

Abkantpressen sind unverzichtbar, da sie eine Vielzahl von Materialien biegen können, darunter Stahl, Edelstahl, Aluminium, Messing, Kupfer und sogar einige Verbund- oder beschichtete Bleche. Sie werden zur Herstellung von Bauteilen aller Art eingesetzt, von kleinen Haushaltsgerätekomponenten bis hin zu großen Stahlkonstruktionen. Die Möglichkeit, komplexe Formen durch Biegen statt Schweißen zu erzeugen, reduziert zudem das Bauteilgewicht, erhöht die Festigkeit und senkt die Produktionskosten. Dies ist besonders wichtig in Branchen wie der Klimatechnik, dem Gehäusebau, der Automobilindustrie, dem Aufzugsbau, der Klimatechnik, der Herstellung von Baupaneelen und der Landmaschinenindustrie.

Ein weiterer Grund für die Unverzichtbarkeit von Abkantpressen ist ihre Fähigkeit, Kleinserien und Produktvarianten mit hoher Variantenvielfalt zu fertigen. In der modernen Fertigung fordern Kunden individualisierte Produkte in kleinen Losgrößen. Im Gegensatz zu Stanzwerkzeugen, die teure Formen erfordern, können Abkantpressen Prototypen oder Kleinaufträge schnell und kostengünstig produzieren. Ein erfahrener Bediener kann neue Biegungen erzeugen, indem er einfach den Hinteranschlag anpasst, das passende Werkzeug auswählt und den gewünschten Winkel eingibt. Dies macht Abkantpressen unverzichtbar für die Prototypenfertigung, die Kleinserienproduktion und flexible Fertigungszellen (FMCs).

Der zunehmende Einsatz von CNC-Abkantpressen hat deren Bedeutung weiter gesteigert. Moderne Steuerungen ermöglichen es den Bedienern, Biegungen in 3D zu visualisieren, potenzielle Kollisionen vor dem Biegen zu erkennen und Biegeabläufe sowie Hinteranschlagpositionen automatisch zu berechnen. Diese Funktionen reduzieren den Qualifikationsbedarf der Bediener erheblich und erleichtern es den Betrieben, neue Mitarbeiter einzuarbeiten und eine gleichbleibende Qualität zu gewährleisten. Dies ist insbesondere in Ländern mit Fachkräftemangel von großem Vorteil.

Um eine Abkantpresse vollständig zu verstehen, müssen Anfänger zunächst das grundlegende Biegeprinzip begreifen. Auch wenn moderne Maschinen komplex erscheinen mögen – mit CNC-Achsen, Servomotoren, Proportionalventilen und hochentwickelten Sensoren –, basiert der Biegemechanismus selbst auf einer einfachen mechanischen Wechselwirkung. Ein Metallblech wird über eine Matrize gelegt, und ein Stempel drückt es entlang einer geraden Linie nach unten. Das Metall wird zum Nachgeben gezwungen, und diese plastische Verformung führt zu einer bleibenden Biegung.

Beim Einpressen des Stempels erfährt das Metall zunächst eine elastische Verformung – eine vorübergehende Formänderung, die sich nach dem Wegfall des Drucks wieder normalisiert. Erst wenn die einwirkende Kraft die Streckgrenze des Materials überschreitet, tritt das Blech in die plastische Verformung ein, bei der die Formänderung dauerhaft wird. In dieser Phase findet die eigentliche Biegung statt.

Das Verständnis dieser Unterscheidung ist wichtig aufgrund eines Phänomens, das als … bekannt ist. Rückfederung. Nach dem Biegen und dem Zurückziehen des Stempels versucht das Material aufgrund seiner elastischen Rückfederung, leicht in seine Ausgangsposition zurückzukehren. Dies beeinträchtigt die Genauigkeit des Biegewinkels. Moderne CNC-Abkantpressen kompensieren die Rückfederung automatisch durch Winkelsensoren, CNC-Algorithmen oder durch Anpassung der Stempeleindringtiefe.

Das Freibiegen ist heutzutage das gebräuchlichste Biegeverfahren, da es weniger Kraftaufwand erfordert und eine hohe Winkelflexibilität ermöglicht. Dabei erreicht der Stempel nicht den Boden der Matrize. Stattdessen berührt das Blech die Stempelspitze und die beiden oberen Kanten der V-Matrize, wodurch ein Dreipunktkontakt entsteht.

Der Winkel wird bestimmt durch:

Da mit demselben Werkzeug mehrere Winkel erzeugt werden können, vereinfacht das Luftbiegen die Werkzeuglagerung und erhöht die Produktionsgeschwindigkeit.

Beim Biegen von unten drückt der Stempel das Metall so lange, bis es sich vollständig dem Matrizenwinkel anpasst. Dieses Verfahren reduziert die Rückfederung, erfordert jedoch präzisere Werkzeuge und eine höhere Kraft. Es wird verwendet für:

Obwohl das Biegen weniger flexibel ist als das Biegen in der Luft, wird es in Anwendungen, die eine stabile geometrische Kontrolle erfordern, immer noch bevorzugt.

Prägen ist ein deutlich älteres Biegeverfahren. Der Stempel dringt tief in das Blech ein und prägt dessen Profil in das Material ein. Durch den extremen Druck wird die Rückfederung nahezu vollständig eliminiert. Obwohl das Prägen für Präzisionsbauteile nützlich ist, hat es aufgrund des hohen Werkzeugverschleißes, des hohen Pressdrucks und der zunehmenden Verbreitung von CNC-Kompensationstechnologien stark an Bedeutung verloren.

Moderne Abkantpressen nutzen CNC-Steuerungen, um nahezu jeden Aspekt des Biegevorgangs zu automatisieren:

Die Steuerung analysiert die Materialstärke, den Winkel und die Werkzeugform, um die korrekte Eindringtiefe zu bestimmen. Einige Systeme gehen sogar noch weiter und bieten Folgendes:

Diese digitale Intelligenz verringert die Abhängigkeit vom Bediener und verbessert Produktivität und Qualität deutlich.

Die Leistung einer Abkantpresse hängt maßgeblich von der Qualität und Konstruktion ihrer mechanischen Komponenten ab. Das Verständnis der einzelnen Teile hilft Anfängern, Datenblätter zu interpretieren, verschiedene Marken zu vergleichen und die Maschinenqualität zu beurteilen.

Der Rahmen bildet das Rückgrat der Maschine. Eine typische Abkantpresse besitzt eine C-förmige oder einteilige, geschweißte Stahlkonstruktion, die enormen Kräften standhält, ohne sich zu verformen. Steifigkeit ist unerlässlich, da selbst mikroskopische Verformungen des Rahmens die Biegegenauigkeit beeinträchtigen können. Hochwertige Abkantpressen werden Spannungsarmglühverfahren unterzogen, wie beispielsweise:

Ein steifer Rahmen verbessert die Stabilität, gewährleistet gleichbleibende Genauigkeit und verlängert die Lebensdauer der Maschine.

Die meisten modernen Abkantpressen sind Hydraulik oder servoelektrisch.

Hydraulische Abkantpressen Zwei synchronisierte Zylinder steuern den oberen Träger. Sie bieten hohe Kraft, gleichmäßige Bewegung und stabile Leistung. Hochwertige Modelle verwenden Proportionalventile und Regelkreise für eine präzise Bewegungssteuerung.

Servo-elektrische Abkantpressen Sie ersetzen Hydrauliköl durch elektrische Servomotoren und Riemenantriebe. Sie bieten:

Allerdings weisen sie im Allgemeinen eine geringere Tonnage auf und eignen sich am besten für Anwendungen mit dünnen Blechen wie Metallschränke, Aufzüge, Beleuchtungskörper oder Aluminiumpaneele.

Der obere Träger hält den Stempel, der untere Tisch die Matrize. Ihre Ausrichtung ist entscheidend. Moderne Maschinen verwenden:

Diese Systeme gewährleisten einen reibungslosen Betrieb und minimieren den Verschleiß.

Der Hinteranschlag positioniert das Blech vor dem Biegen. Er bestimmt die Biegebreite und gewährleistet die Wiederholgenauigkeit. Einsteiger-Abkantpressen nutzen die X-Achsen-Bewegung (vorwärts und rückwärts), während fortgeschrittene Modelle Folgendes umfassen können:

Der Hinteranschlag ermöglicht eine präzise Positionierung für komplexe, mehrstufige Biegungen.

Die Werkzeuge haben einen großen Einfluss auf Biegequalität, Flexibilität und Kraftaufwand. Eine Standard-Abkantpresse verwendet:

Hochwertige Maschinen verwenden mechanische oder hydraulische Funktionen. Spannsysteme für schnelle Werkzeugwechsel.

Beim Biegen langer Werkstücke verformen sich Rahmen und Tisch aufgrund des Drucks naturgemäß. Bombiersysteme gleichen diese Verformung aus, sodass die Winkel über das gesamte Werkstück hinweg konstant bleiben. Es gibt zwei Arten:

Die hydraulische Bombierung passt den Druck entlang des Tisches automatisch an, um Biegeungenauigkeiten zu beseitigen.

Die Steuerung ist das “Gehirn” der Abkantpresse und regelt alle Achsen sowie die Biegelogik. Zu den gängigen Marken gehören:

Das CNC-System unterstützt:

Eine moderne CNC-Abkantpresse wird oft nach der Leistungsfähigkeit ihrer Steuerung beurteilt.

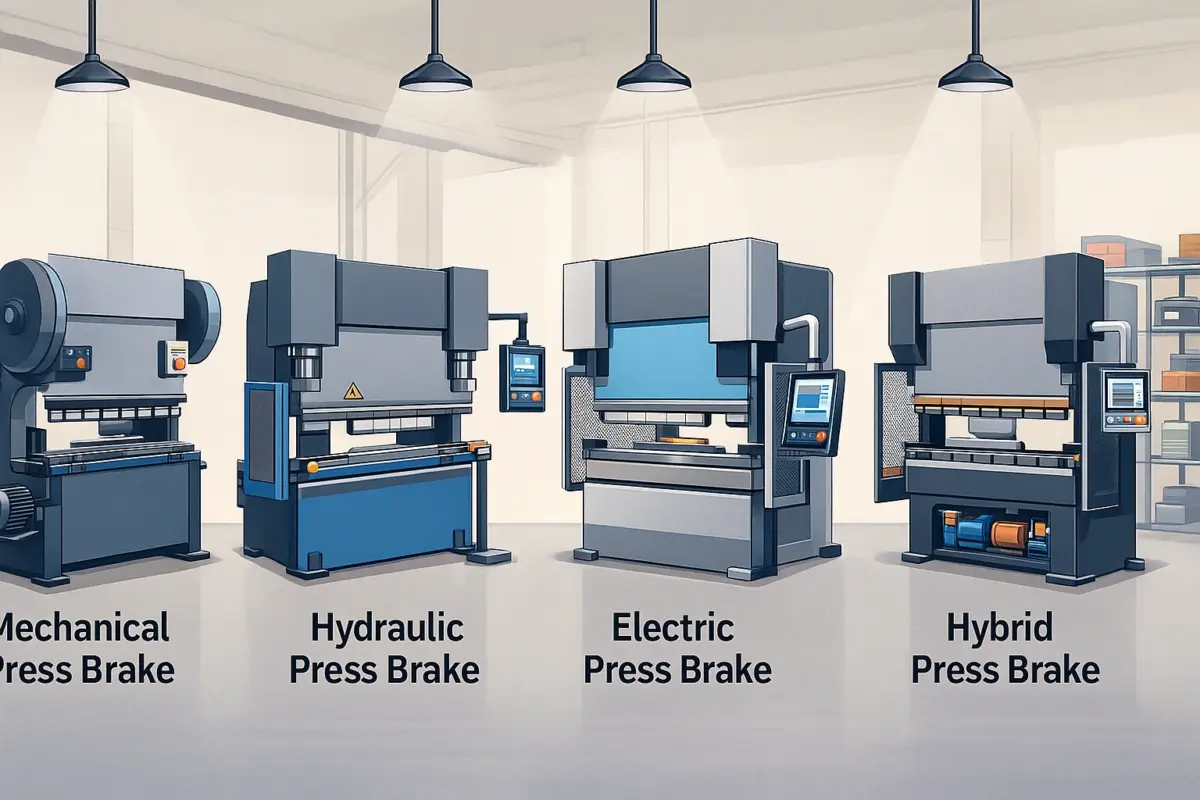

Abkantpressen gibt es in verschiedenen Ausführungen, je nach Antriebssystem, Konfiguration und vorgesehenem Einsatzgebiet.

Mechanische Abkantpressen nutzen ein von einem Motor angetriebenes Schwungrad. Beim Einkuppeln gibt das Schwungrad Energie ab und bewegt den Stößel nach unten.

Vorteile:

Einschränkungen:

Obwohl mechanische Abkantpressen in den 1970er- bis 1990er-Jahren weit verbreitet waren, gelten sie heute als veraltet und weniger sicher.

Hydraulische Abkantpressen haben sich in den letzten drei Jahrzehnten zum Industriestandard entwickelt. Sie nutzen Hydraulikzylinder zur Steuerung der Stößelbewegung.

Vorteile:

Einschränkungen:

Hydraulische Abkantpressen dominieren in Schwerindustrien wie dem Bauwesen, dem Schiffbau und dem Maschinenbau.

Diese Maschinen vereinen Hydraulikleistung mit fortschrittlicher CNC-Steuerung.

Hauptmerkmale:

Sie liefern:

Heute sind CNC-hydraulische Abkantpressen die weltweit am weitesten verbreiteten Modelle.

Servoelektrische Systeme verwenden einen Kugelgewindetrieb oder einen Riemenantrieb, der von Servomotoren angetrieben wird.

Vorteile:

Einschränkungen:

Diese Maschinen erfreuen sich zunehmender Beliebtheit in der Elektronik-, Beleuchtungs- und Aluminiumindustrie.

Wenn sehr lange Werkstücke – bis zu 6–12 Meter – gebogen werden müssen, verwenden die Fabriken zwei synchronisierte Abkantpressen.

Anwendungsbereiche:

Tandemsysteme benötigen zwar einen hochentwickelten Controller zur Aufrechterhaltung der Synchronisation, bieten aber eine unübertroffene Flexibilität für Großprojekte.

Die Werkzeuge für Abkantpressen sind entscheidend für die Biegequalität. Selbst die beste CNC-Anlage kann schlecht gewählte oder verschlissene Werkzeuge nicht kompensieren. Die Werkzeuge bestimmen den Biegeradius, die benötigte Presskraft, den erreichbaren Winkel und die Wahrscheinlichkeit von Fehlern wie Rissen oder Fressen. Anfänger unterschätzen oft die Bedeutung der Werkzeuge und betrachten sie als Zubehör statt als Präzisionsbauteil. Tatsächlich bilden die Werkzeuge die technische Grundlage für gleichmäßiges Blechbiegen.

Der Stempel ist das obere Werkzeug, das das Material in die Matrize presst. Stempelarten variieren je nach Biegegeometrie, Freiraumbedarf und Radiusvorgaben.

Gerader Schlag

Der einfachste Stempel eignet sich für allgemeine Biegungen, bei denen keine Berührung zwischen Stempel und Werkstück auftritt. Er ist für Standardbiegungen von 90°, 120° und 30° geeignet.

Schwanenhals-Stanze

Schwanenhalsstempel verfügen über eine Aussparung oder Vertiefung, die Platz für zuvor gebogene Flansche bietet. Ohne diesen Platz könnte der Stempel mit einem gebogenen Bereich kollidieren. Dieser Stempel ist unerlässlich für die Herstellung von Kastenprofilen, U-Profilen und Teilen mit Rückbiegungen.

Spitzwinkelschlag

Diese Stempel sind für das Biegen spitzer Winkel (unter 90°) konzipiert. Sie verfügen über schärfere Spitzen und werden häufig in Kombination mit Matrizen für spitze Winkel verwendet, um V-förmige Profile oder scharfe Ecken herzustellen.

Radius-Stanze

Wird verwendet, wenn Bauteile einen bestimmten Radius anstelle eines spitzen Winkels erfordern. Anwendungsbereiche sind beispielsweise Architekturpaneele, Aluminiumleisten und Komponenten für den Fahrzeuginnenraum.

Saumschlag

Bördelgeräte arbeiten in zwei Schritten: Zuerst wird eine leichte Biegung erzeugt, anschließend wird das Blech zu einem glatten Saum geglättet. Diese Werkzeuge werden typischerweise für Sicherheitskanten, Karosserieteile und dünnwandige Stahlprodukte verwendet.

Offset-Stanze

Wird in Verbindung mit einer Exzentermatrize verwendet, um Z-förmige oder geknickte Biegungen zu erzeugen. Diese sind häufig bei Halterungen und überlappenden Blechverbindungen zu sehen.

Jeder Stempel wird sorgfältig auf Festigkeit, Langlebigkeit und Präzision gefertigt. Hochwertige Stempel werden gehärtet und auf exakte Toleranzen geschliffen, was eine lange Lebensdauer und gleichbleibende Leistung gewährleistet.

Die Matrize ist das untere Werkzeug, das das Blech beim Biegen aufnimmt. Ihre Konstruktion beeinflusst Winkel, Radius und erforderliche Presskraft.

Standard-V-Die

Der gebräuchlichste Werkzeugtyp. Diese Werkzeuge sind mit verschiedenen Öffnungsweiten erhältlich (z. B. 8 mm, 12 mm, 16 mm, 32 mm). Als Faustregel gilt die “8T-Regel”, nach der die Werkzeugöffnung beim Freibiegen etwa dem Achtfachen der Blechdicke entspricht.

Akutwinkel stirbt

Wird für scharfe oder spitze Biegungen verwendet. Oft in Kombination mit spitzen Stempeln zur Herstellung von V-förmigen Kanälen oder dekorativen Elementen.

Hemming Dies

Das Verfahren besteht aus zwei Schritten – Biegen und anschließendes Glätten. Die Bördelwerkzeuge müssen präzise ausgerichtet sein, um Risse oder Beschädigungen des Blechs zu vermeiden.

Schwanenhals-kompatible Stanzwerkzeuge

Entwickelt mit Blick auf maximale Freigängigkeit. In Kombination mit Schwanenhalsstanzen ermöglichen sie die Bearbeitung komplexer Geometrien und kastenförmiger Strukturen.

Mehrfach-V-Stanzwerkzeuge

Mehrere V-Öffnungsgrößen innerhalb eines Werkzeugblocks ermöglichen dies. Dadurch werden die Flexibilität erhöht und die Werkzeugwechselzeiten reduziert.

Grundstempel

Sie werden beim Bodenbiegen eingesetzt, wobei der Stempel das Blech fest in den Matrizenwinkel presst. Sie verbessern die Genauigkeit, erfordern aber eine höhere Presskraft.

Anfänger gehen oft davon aus, dass jeder Stempel- und Matrizensatz geeignet ist, doch die Werkzeugqualität variiert erheblich. Hochwertige Werkzeuge verwenden gehärteten Werkzeugstahl wie beispielsweise:

Eine sachgemäße Wärmebehandlung erhöht die Oberflächenhärte, reduziert den Verschleiß und beugt Rissen vor. Ein unzureichend gehärtetes Werkzeug kann sich bereits nach wenigen tausend Biegungen verformen und so sichtbare Ungenauigkeiten an den Werkstücken verursachen.

Moderne Abkantpressen verwenden häufig hydraulische oder mechanische Schnellspannsysteme. Diese ermöglichen dem Bediener Folgendes:

CNC-gesteuerte obere und untere Spannsysteme sind besonders wertvoll in der Fertigung von Kleinserien mit hoher Variantenvielfalt, wo häufige Werkzeugwechsel üblich sind.

Werkzeuge beeinflussen die Genauigkeit stärker als jede andere mechanische Komponente. Ungenaue Werkzeuge verursachen:

Da Werkzeuge direkten Kontakt zum Werkstück haben, werden selbst kleinste Unregelmäßigkeiten auf das fertige Teil übertragen. Deshalb betrachten Qualitätshersteller Werkzeuge als Investition und nicht als Kostenfaktor.

Präzise Biegungen zu erzielen ist komplexer als das bloße Positionieren eines Blechs und Absenken des Stempels. Der endgültige Biegewinkel ergibt sich aus dem Zusammenspiel von Materialverhalten, Werkzeuggeometrie, Abkantpressenkalibrierung und Bedienereinstellungen. Anfänger gehen oft fälschlicherweise davon aus, dass die Biegegenauigkeit ausschließlich vom CNC-System abhängt. Tatsächlich spielen Faktoren wie Rückfederung und Materialschwankungen jedoch eine noch größere Rolle.

Die Rückfederung ist die Tendenz eines Metalls, nach dem Biegen leicht in seine ursprüngliche, flache Form zurückzukehren. Da die äußeren Schichten des Metalls beim Biegen gedehnt werden, versuchen sie, sich nach dem Entfernen der Last wieder zusammenzufügen. Das Ausmaß der Rückfederung hängt von folgenden Faktoren ab:

Zum Beispiel:

Deshalb müssen CNC-Systeme die Eindringtiefe dynamisch anpassen.

Materialvariabilität

Selbst innerhalb derselben Charge können die Eigenschaften von Blechen geringfügig variieren. Manche Bleche können höhere innere Spannungen aufweisen, insbesondere wenn sie mit einem Laser geschnitten oder mit einer stumpfen Klinge abgeschert wurden.

Werkzeugverschleiß

Eine verschlissene Matrize erhöht den Biegeradius, was die Rückfederung und die Winkelkonstanz verändert.

Hinteranschlagspräzision

Wenn die Anschlagfinger der Hinteranschlagvorrichtung abdriften oder sich verformen, ändert sich die Biegetiefe unvorhersehbar.

Temperaturänderungen

Hydrauliksysteme erwärmen sich während des Betriebs, was das Verhalten des Kolbens geringfügig verändert. Hochwertige CNC-Systeme kompensieren dies automatisch.

Krönende Fehler

Lange Teile weisen tendenziell ungleichmäßige Winkel über die gesamte Länge auf, es sei denn, die Wölbung wird ordnungsgemäß eingestellt.

Moderne Abkantpressen umfassen eines oder mehrere der folgenden Systeme:

Diese Systeme ermöglichen ein gleichmäßigeres Biegen und reduzieren die Abhängigkeit vom Bediener. Sie eignen sich besonders für große Chargen oder Materialien mit hoher Variabilität, wie beispielsweise Edelstahl.

Der Biegeradius ist der Innenradius der Biegung. Anfänger verkennen oft den Zusammenhang zwischen Radius und Biegequalität. Größere Radien führen zu geringerer Rückfederung, erfordern aber unter Umständen spezielle Stempel oder Matrizen. Kleinere Radien erhöhen das Risiko von Rissen, insbesondere bei gehärteten Materialien.

Der K-Faktor ist ein Konzept in der Blechkonstruktion zur Berechnung von Abwicklungen. Er gibt die Lage der neutralen Achse beim Biegen an. Auch wenn Anfänger keine Formeln auswendig lernen müssen, hilft das Verständnis des Konzepts zu erklären, warum sich Abwicklungsmaße von einfacher Geometrie unterscheiden.

Moderne CNC-Abkantpressen setzen stark auf hochentwickelte Steuerungen, um die Programmierung zu vereinfachen, Fehler zu reduzieren und die Produktion zu beschleunigen. Vor zwanzig Jahren berechneten die Bediener die Biegezugaben manuell und steuerten lediglich die X-Achse des Hinteranschlags. Heutige Systeme verwalten mehrere Achsen, simulieren Biegungen in 3D und verhindern Kollisionen im Vorfeld.

Delem (Niederlande)

Die weltweit bekannteste Controller-Marke, weit verbreitet in Europa, Asien und den USA. Bekannt für:

Beliebte Modelle: DA-53T, DA-58T, DA-66T, DA-69T

Cybelec (Schweiz)

Wird in vielen europäischen Maschinen verwendet. Bekannt für:

Beliebte Modelle: Cybtouch 12, ModEva, Vision-Serie

ESA (Italien)

Bietet integrierte Systeme mit Touchscreen-Oberflächen. Bekannt für:

Eine einfache CNC-Abkantpresse verfügt möglicherweise nur über 3 Achsen, während fortgeschrittene Maschinen 10 bis 18 Achsen erreichen können.

Gängige Achsen sind:

Mehr Achsen bieten mehr Flexibilität, insbesondere bei komplizierten Bauteilen.

Der Controller führt den Bediener üblicherweise durch folgende Schritte:

In modernen Fabriken ist dieser Prozess teilweise automatisiert durch Offline-Programmierung.

Abkantpressen spielen eine grundlegende Rolle bei der Formgebung moderner Metallprodukte. Ihr Einsatz erstreckt sich über Dutzende von Branchen, von Haushaltsgeräten bis hin zu Hightech-Komponenten für die Luft- und Raumfahrt. Die Abkantpresse ist so wertvoll, weil sie flaches Blech präzise und wiederholgenau in starre, funktionale und tragfähige Formen umwandelt. Das Verständnis ihrer Anwendungsbereiche hilft auch Anfängern, die Bedeutung und Vielseitigkeit dieser Maschine zu erkennen.

Eine der größten Anwendungskategorien umfasst Schaltschränke, Steuerkästen, Netzwerkgehäuse und Telekommunikationsgehäuse. Diese Produkte erfordern präzise Biegungen, um saubere Kanten, enge Toleranzen und stabile Ecken zu erzielen. Abkantpressen eignen sich ideal für die Herstellung von:

Da diese Produkte auf eine genaue Lochausrichtung und eine perfekte Türpassung angewiesen sind, wirkt sich die Präzision der Abkantpresse direkt auf die Gesamtproduktqualität aus.

Die HLK-Branche verwendet Abkantpressen, um verzinkte Stahl- und Aluminiumbleche zu Kanalbauteilen zu biegen. Diese Teile weisen häufig lange Biegungen, komplizierte Winkel und mehrere Rücklaufflansche auf. HLK-Werke produzieren üblicherweise:

Abkantpressen tragen zur Senkung der Produktionskosten und zur Verbesserung der Luftstromleistung bei, indem sie für einheitliche Kanalprofile sorgen.

Abkantpressen spielen eine wichtige Rolle in der Automobilteilefertigung, insbesondere bei Karosseriestrukturen, Metallrahmen im Innenraum, Fahrgestellhalterungen und Batteriegehäusen in Elektrofahrzeugen. Anwendungsbereiche sind unter anderem:

Mit steigender Produktion von Elektrofahrzeugen gewinnt das Biegen von Leichtbau-Aluminium zunehmend an Bedeutung. Servoelektrische Abkantpressen werden aufgrund ihrer Geschwindigkeit, ihres geringen Stromverbrauchs und ihrer hohen Präzision vermehrt in diesen Anwendungen eingesetzt.

Haushaltsgeräte wie Kühlschränke, Waschmaschinen, Backöfen und Luftreiniger verwenden Stahlbleche, die mit Abkantpressen gebogen werden. Diese Produkte erfordern ein glattes, kratzfreies Biegen, weshalb hochwertige Werkzeuge unerlässlich sind. Abkantpressen tragen dazu bei:

Da die Bauteile von Haushaltsgeräten typischerweise sichtbare Oberflächen aufweisen, ist die Qualität der Biegebearbeitung von extremer Bedeutung.

Die architektonische Metallverarbeitung ist stark auf Abkantpressen angewiesen, um Fassadenpaneele, Zierleisten, strukturelle Verstärkungen und Dachbauteile herzustellen. Zu den gängigen gebogenen Produkten gehören:

In der Architektur sind oft lange Biegungen erforderlich – manchmal bis zu 6–10 Meter – weshalb in diesem Bereich Tandem-Abkantpressen oder Langbett-CNC-Pressen weit verbreitet sind.

Biegearbeiten in der Luft- und Raumfahrt erfordern höchste Präzision, oft innerhalb von ±0,2° oder besser. Bauteile müssen exakte Toleranzen einhalten, da selbst geringfügige Ungenauigkeiten die aerodynamische Leistung oder die Ausrichtung der Montage beeinträchtigen können. Anwendungsbeispiele:

Die Rückfederungskontrolle ist besonders wichtig bei Legierungen für die Luft- und Raumfahrt wie Titan oder hochfestem Aluminium. Diese Werkstoffe erfordern Spezialwerkzeuge und hochentwickelte CNC-Winkelkorrektursysteme.

Große Landmaschinen und Baumaschinen benötigen robuste Stahlbauteile wie zum Beispiel:

Diese Bauteile bestehen typischerweise aus dickem Stahl (6–20 mm oder mehr). In solchen Fabriken werden Hochleistungs-Hydraulikpressen mit hoher Presskraft – bis zu 400–1000 Tonnen – eingesetzt.

Der Energiesektor – einschließlich Solar-, Wind- und Batterieherstellung – ist auf Abkantpressen für Bauteile wie beispielsweise folgende angewiesen:

Mit dem Ausbau erneuerbarer Energien steigt auch die Nachfrage nach präzisem Blechbiegen stetig an.

Die Sicherheit an Abkantpressen hat sich in den letzten zwei Jahrzehnten deutlich verbessert. Früher verließen sich die Bediener ausschließlich auf mechanische Schutzvorrichtungen und ihre Erfahrung. Moderne Maschinen verfügen über fortschrittliche Sicherheitselektronik, Laserscanner, druckempfindliche Systeme und verriegelte Barrieren. Das Verständnis dieser Technologien hilft Anfängern, sichere Arbeitsgewohnheiten zu entwickeln.

Laserschutzsysteme gehören zu den gängigsten Sicherheitslösungen bei modernen CNC-Abkantpressen. Ein Lasersender projiziert einen Schutzvorhang vor die Stempelspitze. Wird der Strahl während der Abwärtsbewegung unterbrochen – beispielsweise durch eine Hand –, stoppt das System den Stößel sofort.

Zu den Vorteilen gehören:

Zu den bekannten Marken gehören LazerSafe, DSP und AKAS.

Lichtvorhänge sind vertikale Anordnungen von Infrarotstrahlen, die nahe der Vorderseite der Maschine angebracht sind. Wird ein Strahl unterbrochen, stoppt die Maschine. Sie sind kostengünstiger als Laserschutzvorrichtungen, können aber nicht so nah am Werkzeug arbeiten, was die Produktivität bei kleinen Teilen beeinträchtigen kann.

Moderne Abkantpressen verwenden Sicherheits-SPS (Speicherprogrammierbare Steuerungen), die für hohe Sicherheitskategorien zertifiziert sind. Diese SPS überwachen Sensoren, Verriegelungen, Fußpedale, Not-Aus-Schalter und Zylinder. Redundante Kanäle gewährleisten einen sicheren Betrieb auch bei Ausfall einer Komponente.

Feste oder verriegelte Schutzvorrichtungen verhindern, dass Bediener gefährliche Bereiche im hinteren oder seitlichen Bereich der Maschine erreichen. Schiebetüren oder Klapppaneele schalten das System beim Öffnen automatisch ab.

Herkömmliche mechanische Abkantpressen erforderten die Bedienung mit zwei Händen. Moderne Maschinen verwenden aus ergonomischen Gründen Fußpedale, die jedoch Folgendes beinhalten:

Diese Konstruktion gewährleistet einen kontrollierten Betrieb.

Unterschiedliche Materialien verhalten sich beim Biegen unterschiedlich. Das Verständnis dieser Unterschiede ist für genaue Ergebnisse unerlässlich.

Baustahl ist das nachgiebigste Material. Er lässt sich leicht biegen, reißt kaum und federt nur mäßig zurück. Die meisten Anfänger üben mit Baustahl. Gängige Stärken liegen zwischen 0,8 und 6 mm.

Vorteile:

Edelstahl ist deutlich härter und hat eine höhere Rückstellkraft. Dafür benötigt man:

Güteklassen wie 304 und 316 sind üblich, erfordern aber eine sorgfältige Winkelkorrektur.

Aluminium ist leicht und weich, doch manche Legierungen brechen leicht, wenn es zu stark gebogen wird. Es hat ein unvorhersehbares Rückfederungsverhalten – manchmal sogar stärker als Stahl. CNC-Winkelmessungen sind beim Biegen von Aluminium besonders hilfreich.

Moderne Industrien verwenden hochfeste Stähle wie Q550, Q690 und AHSS. Diese Werkstoffe erfordern:

Sie werden häufig für Crashkomponenten und Strukturbauteile im Automobilbereich verwendet.

Regelmäßige Wartung gewährleistet Stabilität, Genauigkeit und Sicherheit. Anfänger vernachlässigen die Wartung oft, erfahrene Bediener hingegen betrachten sie als unerlässlich.

Eine saubere Maschine reduziert Biegespuren und beseitigt das Kontaminationsrisiko.

Regelmäßige Inspektionen verhindern unerwartete Ausfallzeiten.

Professionelle Techniker sollten jährliche Inspektionen zur Genauigkeitszertifizierung durchführen.

Die Auswahl einer Abkantpresse ist eine der wichtigsten Entscheidungen in der Blechbearbeitung. Käufer müssen neben der Presskraft auch Genauigkeit, Steuerung, Lebensdauer und Betriebskosten berücksichtigen.

Halten:

Für einfache Halterungen mag eine herkömmliche hydraulische Abkantpresse ausreichen. Für Bauteile der Luft- und Raumfahrtindustrie ist ein modernes CNC-Modell unerlässlich.

Die Tonnageberechnung hängt ab von:

Online-Rechner und CNC-Steuerungen helfen bei der Abschätzung der benötigten Kraft.

Die Auswahl richtet sich nach den Produktionsanforderungen:

| CNC-Niveau | Geeignet für | Beispielhafte Merkmale |

|---|---|---|

| Basic | Kleine Werkstätten | 2D-Programmierung |

| Mittelklasse | OEM-Fabriken | Mehrachsensteuerung, Simulation |

| Hochwertig | Luft- und Raumfahrt/Automobilindustrie | Laserwinkelkorrektur, Offline-Programmierung |

Stellen Sie sicher, dass die Maschine Folgendes unterstützt:

Die Werkzeugkompatibilität beeinflusst sowohl die Flexibilität als auch die langfristigen Kosten.

Servoelektrische Pressen sind energiesparend, während hydraulische Pressen eine höhere Presskraft bieten. Die Wahl hängt vom Arbeitsaufwand ab.

Anfänger machen beim Erlernen der Bedienung von Abkantpressen oft vorhersehbare Fehler. Das Verständnis dieser Fehler kann Unfälle verhindern und die Teilequalität verbessern.

Die Wahl einer zu schmalen Matrize führt zu Rissen; eine zu breite Matrize führt zu ungenauen Biegungen.

Wird der Ausgleich nicht berücksichtigt, führt dies zu inkonsistenten Winkeln.

Eine falsche Positionierung führt zu Maßfehlern.

Manche Anfänger versuchen, sich zu biegen, ohne vorher zu prüfen:

Das führt fast immer zu Ausschussteilen.

Neue Betreiber übersehen manchmal:

Schulung und Sensibilisierung sind unerlässlich.

Moderne CNC-Abkantpressen sind dank 3D-Grafikprogrammierung anfängerfreundlich. Das Verständnis von Materialien und Werkzeugen erfordert jedoch weiterhin Erfahrung.

Abkantpressen pressen das Metall in eine Matrize, während Abkantmaschinen das Blech einspannen und von außen falten. Abkantmaschinen eignen sich besser für große Bleche.

Ja, aber aufgrund der Rückfederung sind eine sorgfältige Werkzeugauswahl und ein Winkelausgleich erforderlich.

Hochwertige Werkzeuge halten bei richtiger Pflege viele Jahre. Billige Werkzeuge verschleißen hingegen schnell.

Ausgleich der Rückfederung und Sicherstellung gleichbleibender Winkel über verschiedene Chargen hinweg.

Die Abkantpresse zählt nach wie vor zu den unverzichtbarsten Maschinen in der Metallbearbeitung. Ob beim Formen kleiner Halterungen oder architektonischer Paneele, ob manuell oder durch moderne CNC-Automatisierung betrieben – die Abkantpresse prägt weiterhin Effizienz, Präzision und Flexibilität der modernen Fertigung. Für Einsteiger bietet das Verständnis ihrer Komponenten, Biegeprinzipien, Werkzeuge, CNC-Systeme und Sicherheitsmaßnahmen eine solide Grundlage für den beruflichen Aufstieg in der Fertigungsindustrie.