Newsletter abonnieren

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

Geben Sie unten Ihre E-Mail-Adresse ein und abonnieren Sie unseren Newsletter.

In den letzten zehn Jahren hat die globale Blechverarbeitungsindustrie einen tiefgreifenden Wandel durchlaufen. Mit der Umstellung der Fabriken auf digitale Produktion und Industrie-4.0-Standards werden traditionelle Abkantpressen – einst stark von manuellen Fähigkeiten abhängig – zunehmend automatisiert, datengesteuert und hochintelligent. Das Konzept, das diesen Wandel am besten beschreibt, ist intelligentes Biegen, ein moderner Ansatz für das Blechbiegen, der auf Sensoren, adaptiven Algorithmen und digital vernetzten Arbeitsabläufen basiert.

Intelligentes Biegen verbessert nicht nur den Bedienkomfort, sondern optimiert auch die Biegegenauigkeit, die Zykluseffizienz und die Produktionskonstanz. Ob Sie eine Kleinserienfertigung mit hoher Variantenvielfalt, eine groß angelegte OEM-Fertigungslinie oder einen Lohnfertiger mit Fokus auf Präzisionsbiegedienstleistungen betreiben – die Einführung von intelligentem Biegen bietet Ihnen entscheidende Vorteile. intelligente Biegetechnologie beeinflusst die Wettbewerbsfähigkeit unmittelbar.

Dieser Artikel bietet eine ausführliche Erklärung von Was intelligentes Biegen ist, Wie es funktioniert, welche Technologien dahinterstecken und warum es sich zum neuen Rückgrat intelligenter Abkantpressensysteme weltweit entwickelt.

Der Begriff “intelligentes Biegen” bezieht sich auf Ein intelligenter, automatisierter Biegeprozess, bei dem die Abkantpresse die Biegeparameter selbstständig in Echtzeit überwacht, analysiert und anpasst, um Genauigkeit und Effizienz zu gewährleisten..

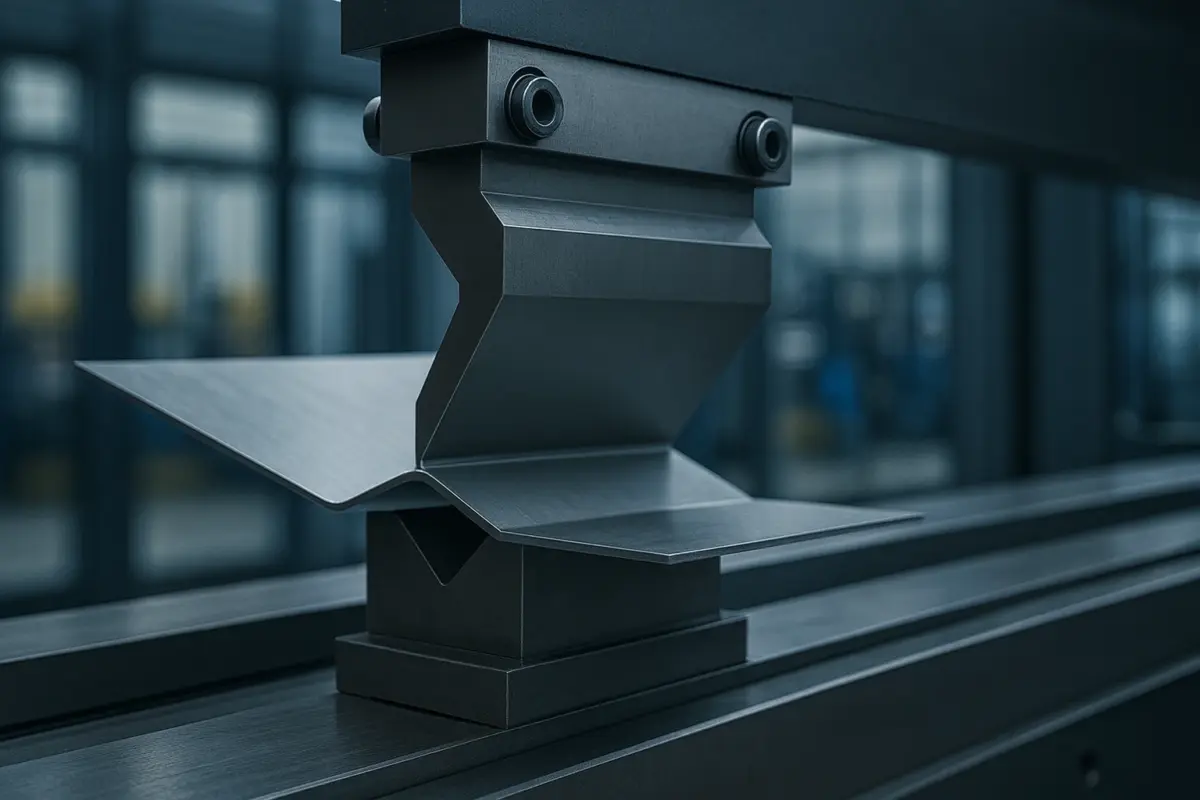

Beim herkömmlichen Biegen muss der Bediener Winkel, Hinteranschlagpositionen, Bombierung, Kraftniveaus und die Reihenfolge manuell einstellen. Diese Arbeitsschritte erfordern jahrelange Erfahrung, um stabile Ergebnisse zu erzielen.

Intelligentes Biegen ändert dies grundlegend. Es beinhaltet:

Anstatt sich ausschließlich auf die Intuition des Bedieners zu verlassen, wird die Abkantpresse zu einer selbstoptimierende Maschine.

Historisch gesehen war die Biegegenauigkeit stets durch drei Faktoren begrenzt:

Die Hersteller stehen vor wachsenden Herausforderungen:

Um diesen Anforderungen gerecht zu werden, haben Maschinenbauer Funktionen eingeführt, die Biegeabweichungen messen, vorhersagen und korrigieren, bevor diese zu Defekten führen. Dies ist der Kern von intelligentes Biegen.

Intelligentes Biegen ist keine einzelne Funktion, sondern eine Kombination fortschrittlicher Technologien. Dies sind die Kernbausteine, die es einer Abkantpresse ermöglichen, autonom zu denken, zu analysieren und zu handeln.

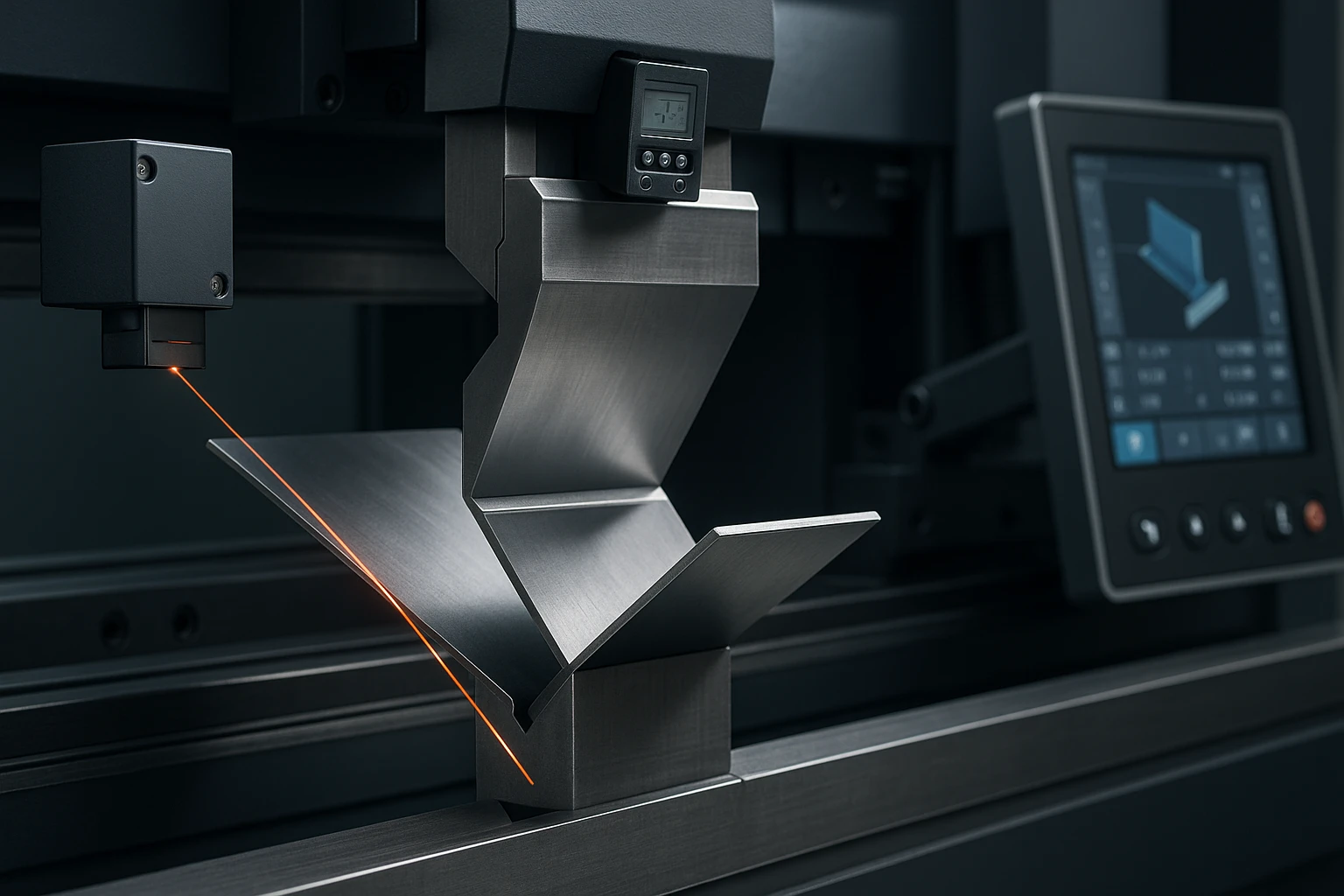

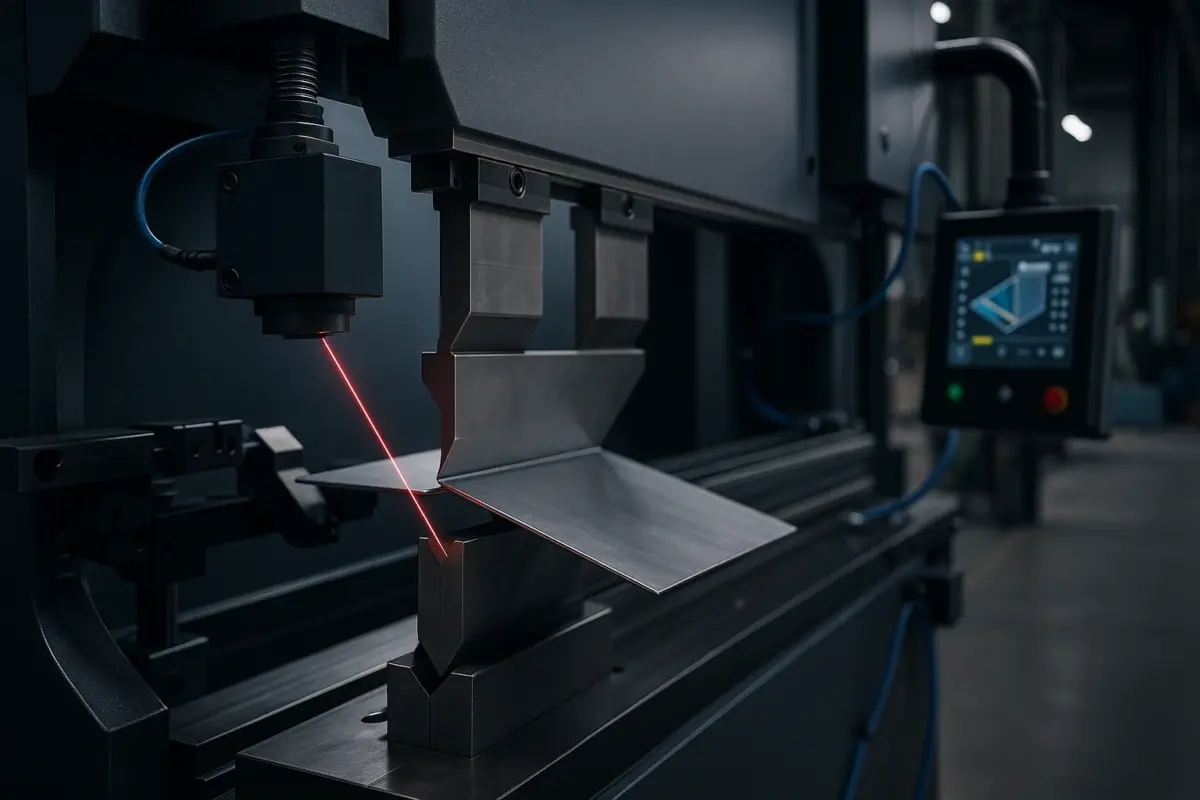

Die Winkelmessung ist der wichtigste Aspekt des intelligenten Biegens. Moderne Systeme lassen sich typischerweise in zwei Kategorien einteilen:

Diese Werkzeuge berühren das Blech physisch und liefern eine Echtzeit-Winkelrückmeldung.

Berührungslose Sensoren sind in hochpräzisen Fertigungsbetrieben aufgrund ihrer Geschwindigkeit und Genauigkeit weit verbreitet. Optische Systeme scannen das Blech während des Umformens und übermitteln den exakten Biegewinkel an die CNC-Steuerung.

Das Ergebnis: Fehlerkorrektur in Echtzeit innerhalb von Millisekunden.

Intelligente Biegesysteme analysieren automatisch die durch folgende Faktoren verursachte Maschinendurchbiegung:

Ein eingebauter Algorithmus passt die balligen Zylinder oder mechanischen Keile dynamisch an.

Im Gegensatz zur manuellen Kronenformung anhand von Diagrammen oder dem Ermessen des Bedieners kompensiert die intelligente Kronenformung Folgendes:

Dadurch wird sichergestellt, dass die Winkel vom ersten bis zum letzten Teil gleich bleiben, unabhängig von Schwankungen in Dicke oder Härte.

Ein intelligenter Hinteranschlag ist mehr als nur ein Tiefenanschlag entlang der X-Achse. Er umfasst:

Intelligentes Biegen integriert den Hinteranschlag mit Winkelsensoren und CNC-Daten, um:

Der Hintergrund wird Teil des Ökosystems der Informationsgewinnung und ist nicht nur ein Positionierungsinstrument.

Die CNC-Steuerung ist das Herzstück des intelligenten Biegens. Moderne Systeme speichern:

Wenn der Bediener ein Material auswählt, das System berechnet Biegekraft, Rückfederung und Tonnage. automatisch.

Intelligente CNC-Biegesoftware geht noch weiter:

Diese Kombination trägt dazu bei, menschliche Fehler zu reduzieren und die Programmierung zu beschleunigen, wodurch kürzere Durchlaufzeiten erreicht werden.

Künstliche Intelligenz findet in modernen Abkantpressen mittlerweile breite Anwendung. KI unterstützt das System dabei:

KI ist besonders leistungsstark in Produktion mit hohem Produktmix, Dabei kann jede Charge unterschiedliche Teile enthalten. Je mehr Daten ein intelligentes Biegesystem sammelt, desto genauer, effizienter und stabiler wird es.

Moderne Fabriken sind auf digitale Daten angewiesen. Intelligente Biegesysteme unterstützen:

Die IoT-Konnektivität verwandelt die Abkantpresse von einer Einzelmaschine in eine Datenknoten innerhalb einer intelligenten Fabrik.

Hersteller können:

Dadurch werden Ausfallzeiten deutlich reduziert und die Prozesszuverlässigkeit erhöht.

Um den Arbeitsablauf zu verstehen, gehen wir einen typischen Ablauf durch. intelligenter Biegezyklus.

Der Operator importiert:

Oder man gibt die Abmessungen manuell ein.

Die CNC-Maschine erzeugt:

Dadurch entfällt ein Großteil des Rätselratens, das bei herkömmlichen Abkantpressen erforderlich ist.

Sobald das Modell geladen ist, verwendet die CNC-Maschine ihre interne Datenbank zur Berechnung folgender Daten:

Es schlägt einen optimalen Biegeplan vor, der auf realen physikalischen Gesetzen, historischen Daten und künstlicher Intelligenz basiert.

Während der ersten Kurve:

Dieser kontinuierliche Rückkopplungsmechanismus ermöglicht eine extrem enge Winkeltoleranz – oft ±0,3°, manchmal ±0,2° bei Premium-Systemen.

Wenn der Winkel aufgrund folgender Gründe vom Zielwinkel abweicht:

Die CNC-Maschine ändert automatisch:

Dies geschieht in Echtzeit und erfordert keinen manuellen Eingriff.

Nach mehreren Zyklen optimiert sich die Maschine selbst:

Das ist es, was das traditionelle Biegen in etwas verwandelt intelligentes Biegen.

Intelligentes Biegen bedeutet nicht nur Genauigkeit – es geht im Grunde darum Produktivität, Konsistenz und digitale Transformation.

Nachfolgend sind die wichtigsten Vorteile aufgeführt.

Eine große Herausforderung in der Biegeindustrie ist der Mangel an Fachkräften. Intelligentes Biegen ermöglicht es Fabriken:

Erfahrene Bediener sind nach wie vor wertvoll, aber der Prozess wird zunehmend weniger von ihnen abhängig.

Dank adaptiver Sensoren und intelligenter Algorithmen:

Dies trägt dazu bei, Nacharbeit und Ausschuss zu reduzieren.

Intelligente Biegesysteme automatisieren:

Dadurch kann die Einrichtungszeit verkürzt werden von Stunden in Minuten, insbesondere in Fabriken mit hohem Produktmix.

Intelligentes Biegen optimiert:

Dadurch werden auch die Wartezeiten zwischen den Operationen verkürzt. Langfristig führt dies zu erheblichen Kosteneinsparungen.

Intelligentes Biegen unterstützt auf natürliche Weise die Rahmenbedingungen von Industrie 4.0 durch:

Es wird zu einem Schlüsselelement in der digitalen Fertigung und in modernen intelligenten Fabriken.

Intelligentes Biegen ist besonders wertvoll in Branchen, in denen Genauigkeit, Konsistenz und Teilekomplexität sind unerlässlich.

Automobilherstellung

Automobilhersteller benötigen Wiederholgenauigkeit bei großen Losgrößen – perfekt für intelligentes Biegen.

Luft- und Raumfahrt sowie Verteidigung

Die Biegetechnik in der Luft- und Raumfahrt profitiert von adaptiven Sensorsystemen und Materialkompensationsalgorithmen.

Heizung, Lüftung und Klimaanlage

Intelligentes Biegen vereinfacht die Arbeit mit dünnen Materialien, bei denen die Rückfederung manuell schwer vorherzusagen ist.

Elektroschränke und -gehäuse

Bei Gehäusebauteilen sind oft Dutzende von Biegungen erforderlich, weshalb eine automatisierte Sequenzoptimierung äußerst wertvoll ist.

Landwirtschafts- und Baumaschinen

Dicke Bleche und hochfester Stahl erfordern eine präzise Tonnagevorhersage und robuste Bombiersysteme.

Möbel und Architektur

Komplexe Winkel und ästhetische Genauigkeit machen Echtzeit-Winkelmesssysteme unerlässlich.

Intelligentes Biegen bietet zwar transformative Vorteile, birgt aber auch Herausforderungen.

Intelligente Biegesysteme benötigen:

Diese erhöhen zwar die Maschinenkosten, bieten aber in der Regel eine schnelle Amortisation für Branchen mit hoher Produktvielfalt oder Präzisionsindustrien.

Optische Systeme müssen sauber bleiben. Schmutz, Öl und Staub können:

Die Einhaltung angemessener Wartungspläne ist von entscheidender Bedeutung.

Stark reflektierende, perforierte oder strukturierte Materialien können optische Scansysteme beeinträchtigen. Einige Maschinen verfügen über spezielle Kalibrierungsmodi, um diesem Problem entgegenzuwirken.

Intelligentes Biegen entwickelt sich ständig weiter. Zukünftige Innovationen umfassen:

Vollständig KI-gesteuerte Abkantpressen

Maschinen, die autonom funktionieren und nur minimaler menschlicher Überwachung bedürfen.

Digitale Zwillinge

Virtuelle Kopien von Abkantpressen und Biegeprozessen ermöglichen die Optimierung aus der Ferne.

Selbstprogrammierende Maschinen

Der Bediener lädt lediglich eine Zeichnung hoch; die Maschine erledigt alles Weitere automatisch.

Roboterintegration

Roboter übernehmen das Be- und Entladen sowie das Biegen, Wenden und Entladen vollständig ohne manuelle Eingriffe.

Universelle Materialverhaltensvorhersage

KI-Modelle werden globale Materialmuster lernen, nicht nur fabrikspezifische Daten.

Intelligentes Biegen ist mehr als eine technologische Aufrüstung – es bedeutet eine grundlegende Neuentwicklung des Blechbiegeprozesses. Durch die Integration von Sensoren, intelligenter CNC-Steuerung, KI-gestützten Algorithmen und vernetzten Datensystemen wandelt intelligentes Biegen die Abkantpresse von einem manuell bedienungsabhängigen Werkzeug in eine hochautomatisierte und intelligente Produktionsplattform um.

Für Hersteller, die mit Herausforderungen wie Arbeitskräftemangel, engen Toleranzanforderungen und unterschiedlichen Materialchargen konfrontiert sind, bietet intelligentes Biegen einen klaren Weg zu höherer Produktivität, stärkerer Wettbewerbsfähigkeit und langfristiger Betriebsstabilität.

Während die Abkantpressenindustrie ihren Übergang zur Digitalisierung fortsetzt, Intelligentes Biegen wird zunehmend zur Grundlage intelligenter Fertigung werden.