Suscríbase al boletín informativo

Introduce tu dirección de correo electrónico a continuación y suscríbete a nuestro boletín informativo.

Introduce tu dirección de correo electrónico a continuación y suscríbete a nuestro boletín informativo.

Operar una prensa plegadora CNC por primera vez puede resultar abrumador. La pantalla de control está llena de iconos desconocidos, la máquina tiene múltiples componentes móviles y cada parámetro de plegado parece tan importante como para determinar el éxito o el fracaso de la pieza final. Sin embargo, una vez que los principiantes comprenden la lógica detrás del funcionamiento de una prensa plegadora CNC, el flujo de trabajo se vuelve predecible e incluso intuitivo. Máquinas modernas, de marcas como Amada, Trumpf, Bystronic, LVD y los fabricantes chinos con sede en Delem, están diseñados en torno a una ruta de doblado estructurada que guía a los operadores paso a paso desde la configuración hasta la producción.

En la industria actual de fabricación de chapa metálica, las prensas plegadoras CNC han sustituido a las máquinas manuales y de control numérico, en gran medida debido a su capacidad para mantener la consistencia, reducir los desechos y simplificar los plegados complejos. Para los nuevos operadores que se incorporan a una fábrica o centro de formación, aprender a operar una prensa plegadora CNC no se trata solo de memorizar botones, sino también de comprender cómo funciona el proceso de plegado como un sistema integrado. Desde la selección de herramientas hasta el posicionamiento del tope trasero, y desde las comprobaciones de seguridad hasta la inspección de calidad, cada paso se basa en el anterior. Asociaciones de fabricación reconocidas como la Asociación de Fabricantes y Fabricantes (FMA) y organizaciones de seguridad como OSHA Destacar la importancia de la capacitación sistemática de los operadores para garantizar la precisión del doblado y la seguridad en el lugar de trabajo.

Esta guía desglosa el proceso de aprendizaje para principiantes en secciones prácticas y fáciles de comprender. En lugar de enumerar parámetros técnicos con un tono frío y didáctico, el artículo explica cómo cada acción influye en la máquina, la pieza y el resultado final del plegado. Los lectores encontrarán una introducción completa a la estructura de la máquina, la lógica del controlador, los conceptos básicos del plegado y los métodos probados utilizados por operadores profesionales de todo el mundo. Tanto si se inicia en un taller de fabricación como si es un ingeniero que evalúa invertir en una prensa plegadora, esta guía le brindará la confianza necesaria para operar una prensa plegadora CNC de forma segura y eficaz.

Una prensa plegadora CNC es una máquina controlada por computadora diseñada para doblar chapa metálica presionándola entre un punzón y una matriz. Mientras que las prensas mecánicas e hidráulicas tradicionales dependen en gran medida de la habilidad manual, una prensa plegadora CNC simplifica el proceso mediante un controlador que automatiza el posicionamiento, la profundidad de plegado, la compensación de ángulos e incluso la secuenciación. La máquina lee las entradas del operador, como el tipo de material, el espesor, el ángulo de plegado, las herramientas y el tamaño de la brida, y luego calcula el movimiento requerido del cabezal y la posición del tope trasero. Esta integración permite a los operadores centrarse en la precisión en lugar de en tareas mecánicas repetitivas. Para definiciones técnicas más detalladas, se utilizan estándares como Normas de conformado de metales ISO/TC 164 y referencias de controlador como Sistemas CNC Delem Proporcionar explicaciones autorizadas sobre la tecnología y la terminología de las prensas plegadoras.

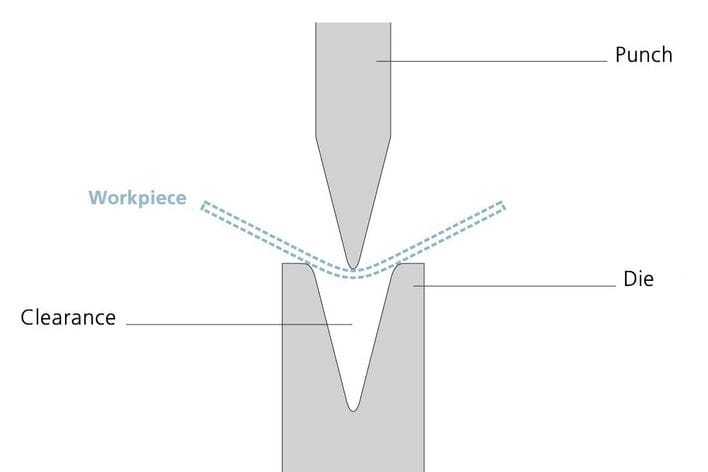

En esencia, una prensa plegadora CNC transforma chapa metálica plana en componentes moldeados mediante un proceso de deformación controlada conocido como plegado por aire. La mayoría de los plegados en la industria se basan en esta técnica porque ofrece gran flexibilidad para lograr diferentes ángulos con un solo juego de herramientas. Cuando una máquina baja el punzón sobre la chapa, el metal experimenta una deformación elástica y plástica hasta alcanzar el ángulo deseado. Sensores o algoritmos compensan la recuperación elástica, que varía según el material. Comprender estos principios ayuda a los principiantes a evitar errores comunes como el plegado insuficiente, el plegado excesivo o resultados inconsistentes. Recursos de la industria como El fabricante: fundamentos del plegado Proporcionar información práctica sobre la mecánica de la flexión del aire y el comportamiento de recuperación elástica.

Las prensas plegadoras CNC también vienen en varias configuraciones según el sistema de accionamiento. Las prensas plegadoras hidráulicas siguen siendo las más utilizadas, ofreciendo fiabilidad y resistencia para la fabricación general. Las prensas plegadoras eléctricas proporcionan ciclos rápidos y precisión para industrias de chapa fina como la electrónica y los electrodomésticos. Los diseños híbridos combinan ambas tecnologías para equilibrar la velocidad, la eficiencia energética y la fuerza. Fabricantes de herramientas como WILA Se detalla más cómo interactúan los diferentes sistemas de prensa plegadora con la geometría de las herramientas y la precisión de plegado. Independientemente del sistema mecánico, el control CNC funciona de forma similar, guiando a los operadores en la creación de programas, la configuración de las herramientas y la producción.

Aprender a operar correctamente una prensa plegadora CNC desde una edad temprana crea hábitos que influyen en toda la carrera del operador. Los nuevos usuarios que comprenden la lógica del controlador podrán solucionar problemas de forma independiente, en lugar de depender exclusivamente de operadores experimentados. También desarrollarán un mapa mental claro de la secuencia de plegado, lo que facilitará la predicción de cómo cada plegado afecta al siguiente. Recursos de formación acreditados, como Asociación de Fabricantes y Fabricantes (FMA), enfatizan que la educación del operador en la etapa temprana mejora drásticamente el rendimiento a largo plazo y reduce los errores de producción.

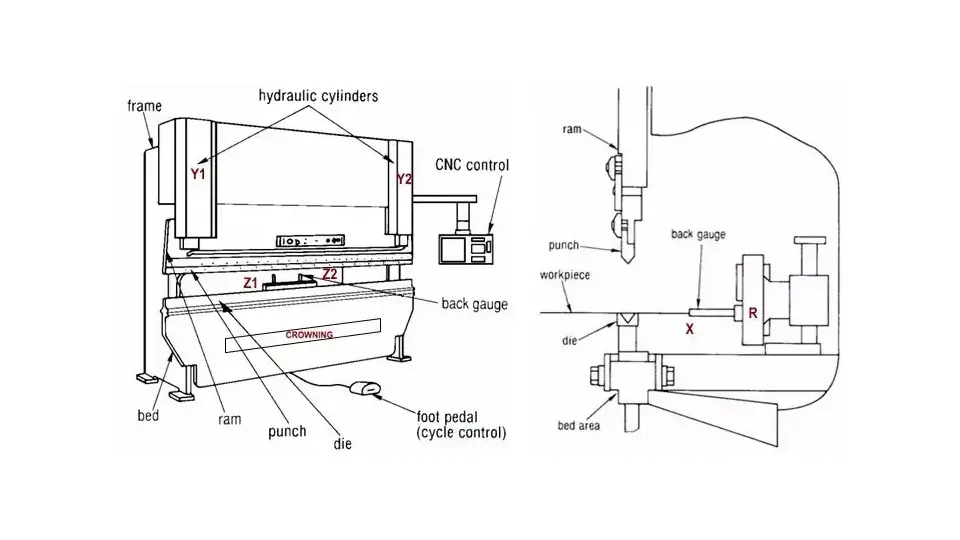

Un operador que comprende la estructura de la máquina (por ejemplo, cómo se mueven los ejes Y1/Y2 de forma independiente o por qué el sistema de coronación ajusta la mesa) puede tomar decisiones informadas cuando la pieza final no cumple con las expectativas. Reconocer la relación entre la altura de la herramienta, los dedos del tope trasero y el soporte del material previene errores que, de otro modo, podrían dañar las herramientas o causar desperdicios. Fabricantes de herramientas como WILA Proporcionar explicaciones técnicas detalladas sobre cómo la alineación y el coronamiento de las herramientas afectan la precisión del doblado.

Otra razón importante es la seguridad. Las prensas plegadoras generan una fuerza enorme y un manejo incorrecto puede causar lesiones graves. Los principiantes deben adquirir el hábito de comprobar la alineación de las herramientas, la holgura del tope trasero, el movimiento del cabezal y la posición de las manos antes de cada plegado. Un método de operación estructurado no solo protege a los trabajadores, sino que también mejora la estabilidad de la producción. La mayoría de los accidentes laborales no se deben a fallos de la máquina, sino a que los operadores se apresuran en la configuración o se saltan pasos esenciales. Organismos reguladores como OSHA Destacar constantemente el papel fundamental que desempeñan los procedimientos estandarizados para prevenir lesiones en las prensas plegadoras.

Finalmente, el correcto funcionamiento de la prensa plegadora CNC es esencial para prolongar la vida útil del equipo. Las plegadoras modernas son máquinas precisas, y el manejo inadecuado del carnero, la sobrecarga de las herramientas o el uso de ajustes de bombeado incorrectos pueden generar un desgaste a largo plazo que afecte la precisión. Aprender a operar la máquina con rapidez, ajustando la presión, la velocidad y la posición según sea necesario, garantiza un rendimiento óptimo durante muchos años.

Antes de sumergirnos en los pasos operativos reales, este artículo sigue un camino estructurado que refleja el método de capacitación utilizado en las fábricas profesionales:

Cada sección se basa en la anterior, lo que garantiza que los principiantes adquieran tanto conocimientos teóricos como técnicas del mundo real utilizadas en la producción diaria.

Para que un operador pueda operar con confianza una prensa plegadora CNC, debe comprender los componentes clave de la máquina y la terminología que utilizan los técnicos e ingenieros en la producción diaria. Cada pieza mecánica interactúa con las demás, y conocer su función ayuda a los principiantes a comprender por qué se producen ciertos resultados de plegado y cómo ajustar la máquina cuando algo falla. Esta sección desglosa la máquina de forma práctica, centrándose no en memorizar nombres, sino en crear una imagen mental de cómo se comporta todo el sistema durante su funcionamiento.

El carnero es la viga móvil superior de la prensa plegadora, responsable de empujar el punzón hacia la matriz. En las máquinas CNC modernas, el carnero está controlado por dos cilindros servohidráulicos o actuadores eléctricos independientes, denominados Y1 e Y2. Aunque ambos lados del carnero parecen moverse juntos, se monitorizan y ajustan constantemente para mantener el paralelismo. Este movimiento independiente permite a la máquina corregir pequeñas diferencias causadas por variaciones de espesor del material o expansión térmica. Fabricantes como Trumpf y proveedores de sistemas de control como Delem Publicar explicaciones detalladas sobre cómo los sistemas CNC modernos controlan la sincronización del eje Y1/Y2 y la precisión del carnero.

Al realizar una flexión, el pistón pasa por tres posiciones importantes: aproximación, flexión y descompresión. Comprender estas etapas ayuda a los operadores a ajustar la velocidad y determinar el tiempo de permanencia necesario para un ángulo estable. Los principiantes suelen tener dificultades con ángulos inconsistentes, no por problemas de material, sino porque desconocen cómo el pistón cambia entre estas posiciones. Con la capacitación adecuada, aprenden a observar de cerca el movimiento del pistón y a reconocer cuándo su trayectoria se desvía del comportamiento normal. Artículos técnicos sobre dinámica de flexión, como los que ofrece El fabricante—proporcionar más información sobre el control del movimiento del ariete y su efecto en la estabilidad del ángulo.

La selección de herramientas es uno de los factores más influyentes para lograr plegados precisos. El punzón forma la herramienta superior, moldeando el metal presionándolo contra la matriz, que actúa como soporte inferior. Aunque las herramientas puedan parecer simples, su geometría determina la fuerza necesaria, el ángulo alcanzable y la precisión del plegado. La mayoría de los talleres de fabricación utilizan herramientas de plegado neumáticas estándar, ya que una sola matriz en V permite producir múltiples ángulos controlando la profundidad de penetración.

Elegir la abertura de matriz correcta va más allá de seguir una tabla; se trata de comprender la relación entre el comportamiento del material, el tonelaje de la máquina y las longitudes mínimas de brida. Un principiante que aprende estos fundamentos desarrolla el instinto para elegir la herramienta adecuada para la pieza de trabajo. Usar una matriz incorrecta puede causar un tonelaje excesivo, una precisión angular deficiente o incluso la rotura de la herramienta. Por eso, los operadores profesionales consideran las herramientas como una base, no como un accesorio.

Con el tiempo, los principiantes también aprenden a reconocer los patrones de desgaste de las herramientas. Pequeñas imperfecciones en los hombros de la matriz o la punta del punzón pueden provocar rayones superficiales o ángulos irregulares. Desarrollar el hábito de inspeccionar las herramientas antes de cada configuración ayuda a garantizar una producción estable y reduce los desechos.

El tope trasero actúa como la tercera mano del operador, posicionando la chapa a la distancia correcta para cada pliegue. Mientras que el eje Y determina la profundidad de plegado, el tope trasero define la longitud del ala. Las prensas plegadoras modernas incluyen varios ejes de tope trasero:

Aunque estos ejes puedan parecer complejos al principio, funcionan en conjunto para soportar diversos tamaños de piezas y secuencias de plegado. Por ejemplo, el movimiento del eje Z permite a los operadores calibrar paneles anchos o piezas con perfiles asimétricos. El movimiento del eje R es esencial al utilizar herramientas altas o al plegado cerca de la parte superior de una brida grande. En lugar de recordar cada eje por separado, los principiantes se benefician al comprender su propósito subyacente: un sistema de posicionamiento flexible que elimina la medición manual y reduce los errores de manipulación.

En la producción diaria, el tope trasero suele ser el primer componente que los principiantes deben ajustar manualmente. Desarrollar confianza en su movimiento y la retroalimentación de posición ayuda a los nuevos operarios a predecir el comportamiento de la pieza durante las secuencias de plegado de varios pasos.

La mesa de trabajo forma la base de la prensa plegadora, soportando la matriz y garantizando que la máquina mantenga la rectitud durante el funcionamiento. Debido a que el cabezal experimenta una gran fuerza en el centro durante el plegado, la máquina puede sufrir una deflexión natural, lo que resulta en ángulos desiguales de izquierda a derecha. Para contrarrestar esto, las prensas plegadoras modernas incluyen un sistema de coronación, ya sea mecánico o hidráulico, que ajusta ligeramente la curvatura de la mesa para mantener el paralelismo. Fabricantes líderes de herramientas y sistemas de compensación, como WILA y los principales fabricantes de maquinaria como LVD Proporcionar explicaciones detalladas sobre la tecnología de coronación y cómo corrige la deflexión de la mesa durante el doblado.

Comprender el bombeo es importante, ya que los principiantes a menudo se enfrentan al problema de las diferencias de ángulo entre el centro y los bordes de la pieza. En lugar de asumir que el material es inconsistente, deben considerar si el valor del bombeo es adecuado. Con la experiencia, los operarios aprenden a reconocer las sutiles señales visuales que indican una desalineación del bombeo, como un cambio gradual del ángulo a lo largo de una pieza larga. Recursos técnicos de El fabricante Explique con más detalle cómo la deflexión y la coronación afectan la consistencia del ángulo en curvas largas.

El sistema de coronación representa un vínculo crucial entre el programa teórico de doblado y los resultados reales. Sin él, incluso el programa más minuciosamente preparado puede no lograr ángulos consistentes.

El controlador funciona como el "cerebro" de la prensa plegadora. Lee las entradas del operador, calcula los parámetros de plegado, mueve cada eje y supervisa todo el proceso. Las distintas marcas tienen interfaces de usuario diferentes, pero la lógica subyacente es similar. La mayoría de los controladores guían al operador a través de:

Los principiantes suelen preocuparse por memorizar cada botón o menú, pero una operación eficaz depende más de comprender la función del controlador que de su diseño. Un operador bien capacitado utiliza el controlador no como una pantalla estática, sino como una herramienta para la toma de decisiones. En lugar de introducir valores mecánicamente, comprueba si los parámetros recomendados por la máquina son adecuados para la pieza. Este hábito evita sobreflexiones accidentales o colisiones de herramientas, especialmente durante secuencias complejas.

A medida que los principiantes adquieren experiencia, aprenden a interpretar los mensajes de retroalimentación del controlador. Cuando la máquina muestra advertencias sobre interferencias en los ejes o tonelaje insuficiente, los operadores que comprenden la lógica de estas advertencias pueden responder con rapidez y precisión.

Las prensas plegadoras CNC incorporan varios sistemas de seguridad para proteger a los operadores de accidentes. El más común es el cortina de luz, que crea una barrera invisible frente a la máquina. Si algún objeto atraviesa esta barrera mientras el cilindro desciende, la máquina se detiene inmediatamente. Comprender cómo interactúa este sistema con el movimiento del cilindro es esencial, ya que los principiantes a veces confunden las paradas de seguridad con un mal funcionamiento de la máquina.

Otras características de seguridad incluyen protección láser, modos de control a dos manos, botones de parada de emergencia y protectores en la parte trasera de la máquina. Aprender a operar dentro de estas restricciones crea un hábito de precaución que los operadores conservarán durante toda su carrera. A diferencia de los parámetros de las herramientas o del controlador, las normas de seguridad son innegociables; comprenderlas es tan importante como dominar las técnicas de plegado.

Antes de que los principiantes comiencen a doblar su primera pieza de chapa metálica, deben comprender los principios fundamentales que determinan el comportamiento del metal bajo presión. Las prensas plegadoras CNC son máquinas precisas, pero la precisión depende en última instancia de cómo el operador interpreta las características del material, los efectos de recuperación elástica, los métodos de doblado y la geometría de las herramientas. Estos factores se influyen mutuamente de maneras que no siempre son evidentes a primera vista. Al aprender estos fundamentos desde el principio, los operadores desarrollan la intuición técnica necesaria para solucionar problemas de doblado y realizar ajustes informados durante la producción.

Cuando una prensa plegadora dobla una chapa, el metal experimenta una combinación de deformación elástica y plástica. En la etapa inicial del plegado, el material se estira, pero aún puede recuperar su forma original. A medida que el punzón continúa presionando hacia abajo, la deformación supera un umbral donde el metal cambia de forma permanente. La región interna de la chapa experimenta compresión, mientras que la región externa se estira. Comprender esta distribución interna de fuerzas ayuda a los principiantes a comprender por qué el metal a veces recupera su forma elástica después de que el pistón se retrae. Los principios fundamentales de la deformación del metal están bien documentados por organizaciones de materiales como ASM Internacional y fuentes de referencia de ingeniería como MatWeb, que proporcionan explicaciones detalladas sobre el comportamiento elástico frente al plástico.

El límite entre las zonas elásticas y plásticas varía según el material. El acero dulce experimenta una transición más temprana y es relativamente predecible, mientras que el acero inoxidable mantiene la elasticidad durante más tiempo, lo que provoca una mayor recuperación elástica. El aluminio se comporta de forma diferente debido a su menor límite elástico, lo que lo hace propenso a agrietarse si el radio de curvatura es demasiado estrecho. Al observar cómo reacciona cada material, los operadores aprenden a anticipar estos resultados antes de que ocurran. Publicaciones especializadas en la industria, como El fabricante A menudo se destacan estas características de flexión específicas del material y cómo influyen en la recuperación elástica.

Los operadores noveles suelen asumir que la prensa plegadora fuerza el metal en un ángulo estricto, independientemente de sus características internas. En realidad, la máquina guía el plegado, y el comportamiento del metal determina el resultado final. Esta comprensión permite a los principiantes considerar el plegado como una negociación controlada entre la fuerza de la máquina y la resistencia del material, en lugar de esperar una conformidad absoluta.

La recuperación elástica es uno de los conceptos más importantes en la operación de una prensa plegadora. Tras separar el punzón del material, la parte elástica del pliegue intenta volver a su estado natural, provocando una ligera apertura del ángulo. El grado de recuperación elástica depende del tipo de material, la dureza, el espesor, la dirección de la fibra y la apertura de la matriz. El acero inoxidable suele presentar mayor recuperación elástica que el acero dulce, y el acero de alta resistencia presenta un rebote significativamente mayor.

Un principiante debe aprender que la recuperación elástica no es un error ni una señal de una programación incorrecta; es una propiedad inherente del metal. El objetivo es compensarla. Las prensas plegadoras CNC tienen en cuenta la recuperación elástica mediante una penetración más profunda del punzón, la corrección automática del ángulo o el ajuste de la coronación. La mayoría de los controladores permiten al operador introducir datos del material para que el sistema pueda estimar las correcciones necesarias, pero esta estimación no es exacta. Los operadores siempre deben confirmar la primera pieza con un transportador o una herramienta de medición de ángulos.

Con la experiencia, los operadores adquieren una idea del comportamiento de cada material. Aprenden que una curva de 90° programada en el controlador puede requerir una profundidad de penetración cercana a los 88° para lograr el resultado final deseado. Esta comprensión les ayuda a corregir ángulos eficientemente sin desperdiciar material.

Las prensas plegadoras CNC utilizan tres métodos principales de plegado, cada uno con diferentes niveles de precisión y requisitos de tonelaje. Los principiantes suelen escuchar estos términos sin comprender completamente las diferencias, lo que puede generar expectativas erróneas.

Doblado de aire Es el método más utilizado actualmente. El punzón no fuerza la chapa a tocar el fondo de la matriz; el ángulo se controla mediante la profundidad del punzón. Una sola matriz en V permite producir múltiples ángulos, lo que hace que este método sea flexible y económico. Sin embargo, el doblado por aire es más sensible a la recuperación elástica, por lo que requiere una compensación cuidadosa.

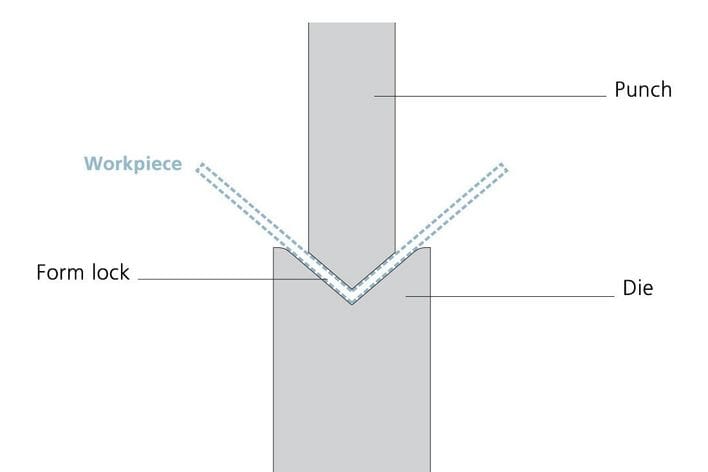

Doblado inferior Pone la chapa en contacto firme con los hombros de la matriz, lo que reduce la recuperación elástica gracias a que el metal se ajusta mejor a la geometría de la matriz. Este método requiere mayor tonelaje y una adaptación precisa de las herramientas, pero ofrece mayor estabilidad angular, especialmente para acero inoxidable.

Acuñación, El método más antiguo presiona la lámina profundamente en la matriz, alterando la estructura molecular del metal. El acuñado prácticamente elimina la recuperación elástica, pero requiere un tonelaje significativamente mayor, que a menudo supera el diseño de las máquinas modernas. Por ello, el acuñado rara vez se utiliza, salvo para aplicaciones especiales.

Comprender estas distinciones ayuda a los principiantes a comprender por qué la mayoría de las fábricas prefieren el doblado por aire para la producción general. Ofrece el mejor equilibrio entre flexibilidad, eficiencia y costo de herramientas. Los operadores que dominan el doblado por aire adquieren la base necesaria para prácticamente todas las tareas de doblado que realizarán.

Una de las decisiones más importantes que toma un operador es elegir la abertura correcta de la matriz en V. Una regla general es que la abertura de la matriz debe ser de seis a ocho veces el espesor del material. Por ejemplo, una lámina de 1 mm suele corresponder a una matriz de 6 a 8 mm. Si bien esta pauta funciona en la mayoría de los casos, el plegado en condiciones reales requiere más matices.

Una abertura de matriz más grande reduce el tonelaje y facilita el proceso de doblado, pero aumenta la recuperación elástica y el radio de doblado. Una abertura de matriz más pequeña mejora la precisión del ángulo, pero corre el riesgo de agrietar el material o dañar las herramientas si se aplica una fuerza excesiva. Los principiantes deben tener en cuenta que ciertos materiales, como el aluminio o el acero laminado en frío, son más sensibles a las aberturas de matriz estrechas. Elegir una abertura incorrecta produce resultados inconsistentes, incluso si el ángulo de doblado parece correcto a primera vista.

Con el tiempo, los operadores aprenden a inspeccionar el comportamiento de la chapa durante el plegado de prueba. Si el material muestra signos de estiramiento desigual o el ángulo varía de izquierda a derecha, es posible que sea necesario ajustar la abertura de la matriz. Desarrollar esta atención al detalle ayuda a los operadores a pasar de seguir reglas básicas a tomar decisiones basadas en condiciones reales de plegado.

La chapa metálica se produce mediante laminación, lo que crea una dirección de veta. El doblado paralelo a la veta aumenta el riesgo de agrietamiento, ya que la estructura interna se alinea con la línea de plegado. El doblado perpendicular a la veta generalmente produce dobleces más limpios y con menor resistencia.

Los principiantes suelen pasar por alto la dirección de la fibra, asumiendo que todas las chapas se comportan de forma idéntica. En la práctica, la dirección de la fibra afecta la recuperación elástica, el radio de curvatura y la fuerza requerida. Cuando los operarios aprenden a identificar la dirección de la fibra en una chapa, se vuelven más capaces de predecir posibles problemas. Si el diseño de la pieza fuerza una curvatura paralela a la fibra, el operario puede compensarla eligiendo una abertura de matriz mayor o ajustando el radio del punzón.

Los diseñadores de piezas a veces ignoran la dirección de la veta al crear planos, dejando al operador la responsabilidad de realizar ajustes prácticos en el taller. Comprender esta relación ayuda a los principiantes a comunicarse mejor con los ingenieros y a evitar desperdicios innecesarios.

Aunque los principiantes no necesitan realizar cálculos de plegado complejos, deben comprender por qué las dimensiones de un patrón plano difieren de las dimensiones de la pieza terminada. Al doblar el metal, la superficie interior se comprime mientras que la exterior se estira, creando un eje neutro intermedio. La ubicación de este eje neutro determina la tolerancia de plegado, un valor utilizado para calcular el tamaño correcto de la pieza en bruto. Referencias de ingeniería industrial como La ventaja de los ingenieros y guías de fabricación como El fabricante: conceptos básicos del margen de curvatura Proporcionar explicaciones detalladas de las fórmulas de tolerancia de curvatura utilizadas en el diseño de chapa metálica.

El factor K expresa cuánto se desplaza el eje neutro durante el plegado. Un factor K más alto indica mayor estiramiento, lo que aumenta la tolerancia de plegado. Si bien las prensas plegadoras CNC suelen calcular estos valores automáticamente, es beneficioso para los operadores comprender el concepto. Este conocimiento les ayuda a reconocer cuándo una discrepancia en el patrón plano se debe a una tolerancia de plegado inexacta y no a un error de la máquina. Normas de diseño internacionales referenciadas por organizaciones como ASME También destacamos la importancia de la selección del factor K en el desarrollo preciso de chapa metálica.

Una prensa plegadora CNC es tan eficaz como el programa que la respalda. Mientras que la máquina proporciona la fuerza física necesaria para doblar el metal, el controlador determina cómo se ejecuta cada movimiento. Para los principiantes, aprender la interfaz del controlador puede resultar intimidante, ya que la pantalla está repleta de menús, iconos y parámetros técnicos. Sin embargo, una vez que los operadores comprenden la lógica de estas pantallas, se dan cuenta de que todos los controladores siguen una estructura similar, independientemente de si la máquina está equipada con controles Delem, Cybelec, ESA, Amada o Bystronic.

Esta sección explica cómo funciona un controlador, cómo se crean los programas de plegado y cómo los operadores pueden dominar las funciones principales sin memorizar detalles innecesarios. Al desarrollar una comprensión conceptual, los principiantes pueden adaptarse rápidamente a cualquier prensa plegadora de la fábrica.

Aunque los diseños de interfaz difieren entre marcas, los controladores CNC comparten la misma filosofía operativa: traducen las intenciones del operador en movimientos precisos de los ejes. En lugar de mover el cabezal manualmente o alinear la chapa a simple vista, los operadores introducen instrucciones que indican a la máquina la profundidad de plegado, la posición del tope trasero y el progreso de la secuencia de plegado.

Los controladores logran esto conectando datos de material, información de herramientas y requisitos geométricos en un programa. Cada parámetro está vinculado a otros, formando una ruta estructurada que garantiza que la máquina comprenda tanto el pliegue individual como la pieza completa. Los principiantes a veces asumen que el controlador produce la pieza terminada automáticamente al introducir un ángulo de pliegue. Sin embargo, el controlador es más bien un asistente sofisticado: proporciona orientación, pero el operador debe proporcionar la información correcta.

Comprender esta relación ayuda a los nuevos usuarios a evitar un error común: confiar únicamente en las recomendaciones del controlador sin evaluar su validez. Los operadores más exitosos utilizan el controlador para confirmar su razonamiento en lugar de reemplazarlo.

El primer paso en la mayoría de los programas de plegado consiste en introducir información básica del material, como el tipo, el espesor y, en ocasiones, la resistencia a la tracción. Muchos principiantes subestiman la importancia de este paso porque asumen que todas las chapas del mismo espesor se comportan de forma similar. En la práctica, el controlador utiliza estos datos para estimar la recuperación elástica, los requisitos de tonelaje y la profundidad de plegado.

Cuando los operadores introducen datos incorrectos del material (por ejemplo, al etiquetar acero inoxidable como acero dulce), el controlador puede subestimar la fuerza necesaria y producir dobleces imprecisos. Esta discrepancia suele llevar a los principiantes a pensar que la máquina tiene un mal funcionamiento. Comprender cómo la entrada de material influye en los cálculos les ayuda a comprender por qué el primer doblez de prueba a veces requiere un ajuste manual.

En los controladores avanzados, las bases de datos de materiales permiten a las fábricas almacenar valores personalizados según el comportamiento real de la hoja. Los principiantes aprenden con el tiempo a actualizar estos valores para reflejar las condiciones reales, mejorando la consistencia con el tiempo.

Elegir el punzón y la matriz correctos dentro del controlador es esencial para lograr plegados precisos. La biblioteca de herramientas contiene perfiles geométricos detallados de cada herramienta, incluyendo altura, ángulo, radio y abertura de la matriz. Cuando los operadores seleccionan una herramienta de esta biblioteca, el controlador ajusta automáticamente el punto de referencia del cabezal y calcula la profundidad de penetración adecuada. Fabricantes líderes de herramientas como WILA y Herramienta Wilson Publicar datos detallados sobre la geometría de punzones y matrices, lo que ayuda a los operadores a comprender cómo las bibliotecas de herramientas digitales reflejan las dimensiones de las herramientas del mundo real.

Los principiantes pueden verse tentados a omitir este paso o elegir la herramienta más parecida en lugar del modelo exacto utilizado. Incluso una pequeña discrepancia entre las herramientas reales y las virtuales puede provocar desviaciones de ángulo o colisiones. Al aprender a combinar las herramientas con cuidado, los principiantes evitan errores que los operadores experimentados suelen advertir. Directrices técnicas de plegado de organizaciones como Herramientas de precisión Mate Enfatizar aún más la importancia de una correcta combinación de punzón y matriz.

A medida que los operadores se familiarizan con la biblioteca de herramientas, empiezan a ver patrones entre la geometría de la herramienta y los resultados del plegado. Entienden por qué ciertos punzones funcionan mejor en ángulos agudos o por qué una matriz en V más ancha ofrece mayor tolerancia para materiales más gruesos. Esta intuición agiliza la creación de programas y reduce la cantidad de ajustes iniciales necesarios durante el plegado de prueba.

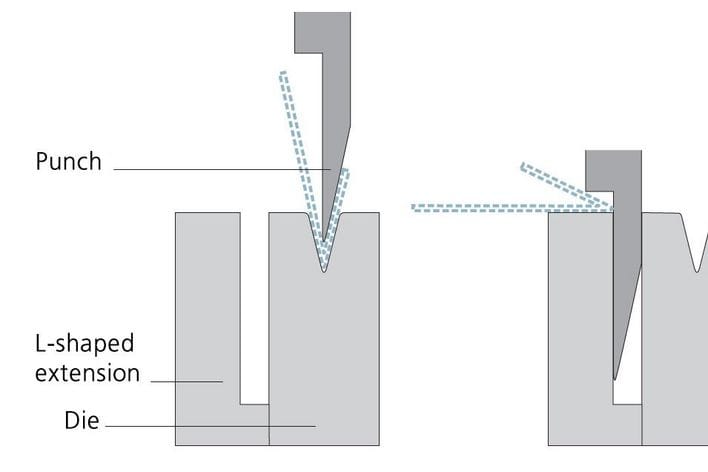

Un programa de plegado consta de varios pasos, cada uno correspondiente a un pliegue en la pieza. Los controladores permiten a los operadores introducir ángulos de plegado, longitudes de brida, posiciones del tope trasero y movimientos del cabezal para cada paso. La secuencia de estos plegados es crucial, ya que el orden determina cómo se manipula la pieza y si el operador puede completar físicamente cada plegado sin interferencias.

Los principiantes suelen asumir que el controlador conoce automáticamente la mejor secuencia. Si bien algunos sistemas avanzados incluyen secuenciación automática, el operador debe evaluar la viabilidad. Por ejemplo, doblar una brida pequeña antes que una más grande puede imposibilitar la inserción de la pieza en la matriz para el siguiente paso. Aprender a anticiparse, imaginando cómo girará la pieza e interactuará con el tope trasero, ayuda a los principiantes a diseñar programas que minimizan la dificultad de manejo.

Los controladores suelen visualizar la pieza en una simulación 2D o 3D, lo que permite a los operadores confirmar si la secuencia funciona correctamente. Esta simulación no es solo una animación, sino una herramienta práctica que ayuda a los principiantes a comprender cómo se moverá la pieza. Cuando los operadores adaptan el programa al flujo de trabajo real del taller, logran una experiencia de producción más fluida.

Los ajustes del tope trasero son esenciales para definir las longitudes de las bridas. Al crear un programa, los operadores introducen las dimensiones requeridas y el controlador calcula la posición del tope trasero. Sin embargo, estos cálculos dependen de la precisión de los datos de la herramienta y el material. Si la abertura de la matriz o el radio del punzón son incorrectos, el tope trasero puede desviar ligeramente la posición de la chapa, causando errores de dimensión.

Los principiantes deben aprender a observar el comportamiento del tope trasero durante los dobleces de prueba. Si el metal se desvía o se deforma, o si los dedos del tope trasero no sujetan la chapa uniformemente, el operador podría necesitar ajustar las posiciones de los ejes R o Z. Pequeños ajustes durante la configuración suelen mejorar significativamente la precisión de la pieza.

Comprender el movimiento del tope trasero también ayuda a los principiantes a evitar colisiones. Al cambiar entre bridas grandes y pequeñas o al trabajar con piezas complejas, el tope trasero puede retraerse o girar automáticamente. Los operarios deben estar atentos a estos movimientos para evitar que la chapa golpee los dedos o quede atrapada.

En el centro de cada curva se encuentra la profundidad de penetración del pistón, que determina el ángulo final. Los controladores permiten al operador definir la profundidad de descenso del pistón, el tiempo que permanece en el fondo y la velocidad de retracción. El tiempo de permanencia es especialmente importante para materiales con alta elasticidad, como el acero inoxidable, ya que al mantener el pistón un instante adicional, las fuerzas internas del material se estabilizan.

Los principiantes suelen evaluar la precisión del ángulo basándose en una sola curva de prueba, pero los materiales se comportan de forma diferente según el ancho. Aprender a ajustar la profundidad del pistón en pequeños incrementos ayuda a los operadores a lograr resultados consistentes en piezas largas. Los controladores suelen incluir funciones de corrección de ángulo que permiten a los operadores introducir los ángulos medidos, lo que permite al sistema refinar sus cálculos automáticamente.

Esta función no reemplaza la habilidad del operador, sino que la complementa. Al combinar la observación minuciosa con la corrección asistida por el controlador, los principiantes logran resultados precisos con menos ajustes.

Una vez completado un programa y la primera pieza cumple con los estándares de calidad, los operadores deben guardarlo correctamente. Los controladores modernos permiten organizar los programas por número de pieza, nombre del cliente o lote de producción. Los principiantes suelen pasar por alto este paso administrativo, pero una documentación adecuada evita confusiones durante futuras producciones.

Los operadores experimentados también recomiendan guardar las notas de la versión al ajustar los programas. Este hábito crea un registro de lo que funcionó y por qué se cambiaron ciertos parámetros, lo que ayuda a los futuros operadores a reproducir los resultados sin ensayo y error.

Aprendiendo a operar un Prensa plegadora CNC Se vuelve mucho más fácil una vez que los principiantes comprenden el flujo de trabajo que sigue todo operador experimentado. Aunque las máquinas difieren en características, todas las prensas plegadoras CNC comparten una secuencia común que guía al operador desde el encendido de la máquina hasta la producción de la primera pieza aceptable. Este flujo de trabajo no solo garantiza la precisión, sino que también crea el hábito de una operación segura, una habilidad crucial en entornos donde se utiliza maquinaria pesada y mucha fuerza. Organizaciones del sector como Asociación de Fabricantes y Fabricantes (FMA) y reguladores de seguridad como OSHA Enfatizar constantemente la adherencia al flujo de trabajo estandarizado como base para un doblado seguro y consistente.

El siguiente flujo de trabajo no presenta acciones aisladas; cada paso se basa en el anterior. El objetivo es ayudar a los principiantes a comprender el razonamiento detrás de cada acción para que puedan aplicar estos principios a cualquier prensa plegadora, independientemente de la marca o el modelo de controlador. Los principales fabricantes de máquinas, como Servicios de formación de TRUMPF Proporcionar programas estructurados de capacitación de operadores que reflejen esta ruta de aprendizaje progresivo y refuercen la importancia de la metodología paso a paso.

El proceso operativo comienza antes de colocar cualquier metal sobre la mesa. Al encender la máquina, el operador debe asegurarse de que los botones de parada de emergencia estén reiniciados, el sistema hidráulico esté listo y todas las referencias de los ejes estén establecidas. Al inicializar la máquina, el controlador activa rutinas internas de calibración para los ejes Y1 e Y2 para asegurar que el cilindro esté nivelado. Algunas máquinas realizan esto automáticamente, mientras que otras requieren que el operador inicie la calibración manualmente.

Los principiantes suelen subestimar la importancia de esta calibración inicial. Incluso una pequeña desviación en el paralelismo del carnero puede producir inconsistencias angulares en la pieza. Observar el movimiento lento del carnero durante la calibración también ayuda a los principiantes a visualizar cómo la máquina equilibra la fuerza a ambos lados de la viga. Una vez finalizada la calibración, el carnero vuelve a su posición inicial, lo que indica que la máquina está lista para la programación.

En esta etapa, los operadores deben estar atentos a sonidos anormales provenientes de la bomba hidráulica o detectar cualquier latencia en el movimiento del cilindro. Un movimiento lento o irregular puede indicar problemas con el sistema hidráulico, la temperatura del aceite o los sensores. Identificar estos problemas a tiempo previene piezas defectuosas y minimiza el tiempo de inactividad.

Antes de tocar el controlador, los operadores deben estudiar el plano de la pieza. Esto incluye comprender el ángulo de plegado, las longitudes de las bridas, la secuencia de plegado y las tolerancias. El plano también indica detalles importantes como el radio interior, la dirección de la fibra y cualquier dimensión crítica que no deba modificarse.

Los principiantes a veces se apresuran a crear programas sin comprender completamente el plano, lo que genera dificultades posteriores en el flujo de trabajo. Una revisión adecuada del plano permite al operador planificar cómo debe girarse la chapa durante cada plegado y si el tope trasero soportará la pieza adecuadamente. Si el plano incluye tolerancias ajustadas, el operador debe prestar especial atención a la selección de herramientas y a los valores de bombeado.

Pensar en la pieza de manera integral garantiza que el operador trate el proceso de doblado como una transformación controlada en lugar de una serie de acciones desconectadas.

La selección de herramientas es uno de los factores más influyentes en el éxito del primer plegado. Los operarios deben elegir un punzón y una matriz adecuados para el espesor del material, el ángulo deseado y la longitud mínima de la brida. Tras seleccionar las herramientas, deben inspeccionar la punta del punzón y los hombros de la matriz para detectar desgaste, daños o residuos. Incluso las imperfecciones más pequeñas pueden dejar marcas en la chapa o causar ángulos irregulares.

La instalación de las herramientas en la máquina debe realizarse con cuidado. Los sistemas de sujeción, ya sean manuales, hidráulicos o de sujeción rápida, deben sujetar firmemente el punzón para que se mantenga alineado durante el plegado. La desalineación provoca variaciones de ángulo e incluso puede provocar colisiones peligrosas. Los principiantes deben aprender a confirmar visualmente que el punzón esté completamente asentado en la sujeción y que la matriz esté centrada en la mesa de trabajo.

Una comprobación final garantiza que la altura de la herramienta coincida con la seleccionada en el controlador. Esta alineación entre las herramientas físicas y las programadas evita errores de posición del cabezal y garantiza una profundidad de penetración precisa.

Una vez instaladas las herramientas, el operador carga el programa creado previamente o comienza a introducir manualmente los pasos de plegado. Esto incluye confirmar el tipo de material, el espesor, los ángulos de plegado, las longitudes de las bridas y la secuencia de plegado. La verificación cuidadosa de estos parámetros evita errores que, de otro modo, surgirían durante el primer plegado de prueba.

Los principiantes deben dedicar tiempo a revisar las recomendaciones del controlador sobre la apertura de la matriz, el tonelaje y la profundidad de penetración. Comprender estos valores refuerza los conocimientos teóricos previos y les ayuda a conectar los cálculos del controlador con el comportamiento real del plegado. Antes de continuar, los operadores deben revisar las pantallas de seguridad y las comprobaciones de interferencia de ejes que muestra el controlador. Estas comprobaciones garantizan que el tope trasero y las herramientas tengan suficiente espacio libre.

La función de simulación, si está disponible, debe utilizarse para visualizar el movimiento de la pieza durante cada plegado. Este paso evita problemas de manipulación y permite a los operadores anticipar posibles colisiones o rotaciones incómodas.

Una vez listo el programa, los operadores colocan el tope trasero en su posición inicial. La forma en que la lámina se apoya contra el tope trasero determina la precisión de la brida, por lo que los principiantes deben aprender a observar cuidadosamente el punto de contacto. Si la lámina no queda uniforme, el operador podría tener que ajustar el eje Z para la separación de los dedos o el eje R para la altura de los dedos.

Las láminas más largas suelen requerir soporte adicional. Los principiantes deben reconocer cuándo la pieza es demasiado pesada para el tope trasero solo y usar brazos de soporte o dispositivos auxiliares para evitar la deflexión. Un soporte inadecuado de la pieza puede provocar errores de dimensión, desalineación por flexión o incluso lesiones. Comprender cómo funciona el tope trasero como parte de un sistema de soporte más amplio ayuda a los operarios a manipular piezas anchas o con formas irregulares con confianza.

El primer plegado de prueba es el momento en que la teoría se encuentra con la realidad. Con la chapa colocada contra el tope trasero, los operarios accionan el pedal, lo que hace descender el cabezal. Los principiantes deben observar atentamente el movimiento del cabezal, observando la transición de una aproximación rápida a una velocidad de plegado controlada. Los proveedores de herramientas de medición de alta precisión, como Mitutoyo Ofrece orientación detallada sobre cómo el movimiento controlado influye en la precisión del ángulo y la confiabilidad de la medición.

Después de que el pistón se retraiga, la lámina debe retirarse con cuidado y colocarse sobre una superficie plana para medir el ángulo. El operador utiliza un transportador de ángulos o un calibre digital para determinar si el resultado coincide con el plano. Si el ángulo es ligeramente abierto o cerrado, pequeños ajustes en la profundidad de penetración compensan la recuperación elástica. Esta es una etapa donde los principiantes comienzan a comprender el impacto práctico del comportamiento del material. Para la verificación de ángulos, fabricantes de equipos como Keyence Proporcionar ejemplos de dispositivos de medición digital comúnmente utilizados en la fabricación de metales.

Observar el comportamiento de la chapa durante este primer plegado enseña a los operadores más que cualquier explicación teórica. Demuestra cómo la rigidez, la dirección de la fibra y el radio de la herramienta influyen en el ángulo final. Esta información práctica se convierte en la base para desarrollar la intuición en el plegado. Artículos sobre mecánica del plegado de El fabricante Explique con más detalle cómo la dirección de la veta y la recuperación elástica afectan los resultados del ensayo de curvatura.

Tras verificar el ángulo, los operarios deben medir la longitud de la brida para confirmar que la posición del tope trasero es correcta. Si la dimensión de la brida difiere del plano, podrían ser necesarios pequeños ajustes en el eje X. Los principiantes suelen descubrir que incluso una pequeña desalineación en el contacto de la chapa con el tope trasero puede producir errores perceptibles. Con la experiencia, aprenden a reposicionar la chapa con mayor consistencia, lo que mejora la precisión durante la producción.

También pueden ser necesarios ajustes de bombeo si los ángulos varían de izquierda a derecha. Se debe enseñar a los principiantes a no confiar únicamente en las recomendaciones del controlador, sino a interpretar el comportamiento de la pieza y ajustar el bombeo en consecuencia. Comprender el bombeo transforma al operador de un simple seguidor del programa a un controlador activo de la precisión del plegado.

Una vez que el doblez de prueba cumple con las especificaciones, el operador inicia la producción a plena capacidad. Durante el doblez repetitivo, los principiantes deben estar atentos a cambios graduales en el ángulo o la longitud de la brida causados por inconsistencias del material, desgaste de la herramienta o cambios de temperatura en el sistema hidráulico. Los operadores experimentados no dan por sentado que un proceso estable se mantendrá estable indefinidamente; inspeccionan las piezas a intervalos regulares para detectar pequeñas desviaciones antes de que se acumulen.

Los principiantes también deben estar atentos al ritmo de la máquina: cambios en el sonido, la velocidad del cilindro o el comportamiento del tope trasero pueden indicar problemas subyacentes. Aprender a detectar estas señales sutiles ayuda a los operadores a responder con rapidez y a mantener la producción fluida.

Al finalizar la producción, los operadores deben limpiar el área de trabajo, retirar los restos de metal y secar las herramientas para evitar la corrosión. El almacenamiento adecuado de las herramientas garantiza que su geometría se mantenga intacta. Finalmente, la máquina debe apagarse siguiendo el procedimiento recomendado por el fabricante, permitiendo que el sistema hidráulico se despresurice gradualmente.

Desarrollar buenos hábitos al final del turno mantiene la precisión de la máquina y prolonga su vida útil. Los principiantes que aprenden estas rutinas pronto se convierten en operadores confiables que se enorgullecen del cuidado de sus máquinas.

Producir un buen plegado en una prensa plegadora CNC es solo la mitad de la responsabilidad del operador; la otra mitad consiste en verificar que la pieza cumpla con los requisitos dimensionales y geométricos. Incluso cuando un programa parece correcto, pequeñas variaciones en las propiedades del material, el desgaste de las herramientas o el contacto del tope trasero pueden generar desviaciones que solo una inspección minuciosa puede detectar. La inspección de calidad no es una actividad independiente; forma parte del proceso de plegado en sí, guiando a los operadores hacia una producción consistente y fiable. Fabricantes de sistemas de medición de precisión como Mitutoyo y expertos en metrología industrial como Metrología ZEISS Proporcionar referencias completas sobre precisión dimensional y metodología de inspección en la fabricación de metales.

Los operadores noveles suelen centrarse únicamente en el ángulo de curvatura. Si bien la precisión del ángulo es crucial, una inspección completa también evalúa las dimensiones de la brida, la rectitud, la planitud, la consistencia del radio y la presencia de defectos superficiales. Cada uno de estos indicadores revela información importante sobre el comportamiento del proceso de curvatura. Aprender a interpretar estas señales permite a los principiantes corregir los problemas desde su origen en lugar de compensarlos a ciegas. Guías del sector como El fabricante Ofrecer ejemplos prácticos de patrones de defectos comunes y cómo se relacionan con el material, las herramientas o la estabilidad del tope trasero.

La medición del ángulo comienza inmediatamente después del primer doblez de prueba. Los operarios suelen colocar la pieza sobre una superficie estable y comprobar el ángulo con un transportador o un medidor de ángulos digital. Se recomienda a los principiantes tomar medidas en varios puntos del doblez (izquierda, centro y derecha), ya que una sola medición no puede determinar si el ángulo es uniforme. Cualquier variación a lo largo del largo suele indicar un abombamiento incorrecto o un comportamiento irregular del material.

La inspección del ángulo revela más que si el valor programado es correcto. También ayuda a los principiantes a observar cómo responde el material a la presión y la recuperación elástica. Por ejemplo, un ángulo que regresa constantemente a una posición ligeramente abierta sugiere que la profundidad de penetración del pistón es insuficiente. Por el contrario, un ángulo demasiado estrecho puede indicar una sobrecompensación o un radio de punzón incorrecto.

Con la experiencia, los operadores aprenden a evaluar los ángulos no solo numéricamente, sino también visualmente. Una ligera curvatura a lo largo de la línea de plegado o una torsión inesperada pueden indicar que la lámina no estaba completamente asentada contra el tope trasero o que el material presenta tensiones internas. Esta intuición visual, combinada con una medición precisa, constituye la base de una inspección precisa.

Mientras que los ángulos definen la forma, la longitud de las bridas define la función de la pieza. Incluso con el ángulo correcto, una brida demasiado corta o demasiado larga inutiliza la pieza. Los principiantes aprenden rápidamente que las dimensiones de las bridas son sensibles a errores en la posición del tope trasero, la desviación del material o la colocación incorrecta de las manos durante la carga.

Para verificar la longitud de las bridas, los operadores miden desde el borde de la lámina hasta la línea de doblez con un calibrador o una cinta métrica. Al igual que con la medición de ángulos, revisar varios puntos a lo largo de la brida ayuda a determinar si la lámina hizo contacto correctamente con el tope trasero. Si un lado mide constantemente corto mientras que el otro lado se mantiene preciso, es posible que el operador deba ajustar la posición del eje Z de los dedos del tope trasero.

La precisión dimensional también revela información sobre los cálculos del controlador. Si se produce una desviación constante en múltiples curvas, el operador podría necesitar actualizar la base de datos de materiales o ajustar los factores de curvatura. Comprender cómo estas desviaciones se relacionan con el comportamiento del material permite a los principiantes refinar los programas y reducir las correcciones futuras.

Incluso con el ángulo y las dimensiones correctos, la curvatura puede no ser recta. Los problemas de rectitud pueden surgir debido a una distribución desigual de la presión, herramientas dañadas o valores de coronación incorrectos. Los operadores identifican este problema observando la línea de curvatura o usando una regla.

Una curva más cerrada en el centro que en los extremos indica que el abombamiento es insuficiente. Una curvatura inversa, con los extremos más cerrados que el centro, puede indicar un abombamiento excesivo. El desgaste de la herramienta suele manifestarse mediante superficies de curvatura irregulares o ligeras ondulaciones a lo largo de la línea de curvatura. Reconocer estos patrones permite a los operadores corregir el proceso con prontitud y mantener una calidad constante.

Los problemas de planitud también pueden surgir al doblar materiales gruesos o largos. Si la chapa se curva o se eleva después del doblado, el operador debe evaluar si la pieza se apoyó correctamente. Los materiales pesados pueden combarse durante la carga, modificando el ángulo y produciendo una forma curvada. Esta situación enseña a los principiantes la importancia de los sistemas de soporte de piezas y la manipulación coordinada.

Los defectos superficiales ofrecen valiosas pistas sobre lo ocurrido durante el plegado. Los arañazos en la chapa sugieren que el punzón o la matriz necesitan limpieza o que el acabado superficial de las herramientas está desgastado. Pequeñas hendiduras a lo largo de la línea de plegado revelan si el radio de la matriz es demasiado agudo o si el material es más blando de lo esperado. En materiales sensibles, como el acero inoxidable, pueden ser necesarias películas protectoras de superficies para evitar daños estéticos.

Los principiantes deben aprender que los defectos superficiales, incluso si no afectan las propiedades estructurales, pueden provocar el rechazo de piezas por parte de los clientes. Esta comprensión anima a los operadores a prestar atención no solo a las dimensiones, sino también a la apariencia. Reconocer patrones en los defectos superficiales les ayuda a realizar el mantenimiento correcto de las herramientas y a elegir las presiones de doblado adecuadas.

Todo operador, independientemente de su nivel de habilidad, experimenta errores de plegado en algún momento. Lo que distingue a los profesionales de los principiantes es su capacidad para rastrear estos errores hasta sus causas. Comprender por qué ocurren los errores permite a los operadores resolver los problemas de forma lógica en lugar de adivinar.

Un error común es sobreflexión o subflexión. Esto suele deberse a una profundidad de penetración incorrecta, datos inexactos del material o un springback no contabilizado. Al ajustar la profundidad del pistón gradualmente y revisar cuidadosamente las primeras piezas, los operadores desarrollan un proceso de corrección fiable.

Otro problema frecuente es variación del ángulo izquierda-derecha, a menudo causada por un bombeado incorrecto o por espesores variables del material. Los principiantes aprenden rápidamente que incluso las chapas de alta calidad varían ligeramente, y el bombeado ayuda a compensar estas diferencias. Si persisten las diferencias de ángulo a pesar de los ajustes del bombeado, los operarios pueden inspeccionar las herramientas o comprobar si hay desalineación en la mesa de trabajo.

Una tercera cuestión se refiere a inconsistencia en la longitud de la brida, Esto suele indicar problemas con el contacto del tope trasero. Si la chapa no descansa correctamente sobre ambos dedos del tope trasero, puede desplazarse durante el plegado. Los operarios aprenden a ajustar las posiciones del eje Z o a modificar la orientación de la pieza para evitar esta desviación.

Finalmente, torsión o arqueamiento de la pieza Esto suele deberse a un soporte desigual durante el plegado. Las piezas largas requieren especial atención, ya que la gravedad afecta la forma en que la chapa entra en la matriz. Otros factores, como la dirección de la fibra y la resistencia del material, también contribuyen a la torsión. Reconocer estas influencias ayuda a los operadores a anticipar los problemas y a preparar estrategias de soporte adecuadas.

La resolución de problemas no consiste en memorizar valores de corrección, sino en comprender cómo interactúan la máquina, el material y las herramientas. Los principiantes deben abordar cada problema de plegado como un rompecabezas de diagnóstico, recopilando pistas de la pieza y rastreándolas hasta las posibles causas. Una mentalidad sistemática evita ajustes innecesarios y ayuda a los operadores a mantener la consistencia. Recursos de la industria como El fabricante: diagnóstico de problemas de la prensa plegadora Enfatizamos la resolución de problemas estructurada como la forma más efectiva de mantener la calidad del doblado.

Los operadores experimentados desarrollan rutinas que los guían en la resolución de problemas. Miden ángulos desde múltiples puntos, verifican la alineación del tope trasero, revisan los valores de coronación y observan el estado de la herramienta. Nunca asumen que los errores provienen de una sola causa; en cambio, analizan la situación como una combinación de factores. Discusiones en comunidades profesionales de mecanizado como Maquinista práctico Destacamos con frecuencia cómo el análisis multifactorial conduce a una identificación más precisa de problemas en entornos de fabricación del mundo real.

Los principiantes que adoptan esta mentalidad desde el principio se vuelven más seguros y capaces. En lugar de sentirse abrumados por los errores, ven cada desafío como una oportunidad para profundizar su comprensión del proceso de plegado. Organizaciones de formación en manufactura como SME (Sociedad de Ingenieros de Fabricación) Fomentar esta mentalidad como una competencia fundamental para desarrollar experiencia a largo plazo en el conformado de metales.

Incluso con un programa correcto, las herramientas adecuadas y una máquina bien calibrada, los principiantes inevitablemente encontrarán problemas de plegado durante la producción. La resolución de problemas no es señal de fallo; es parte normal del funcionamiento de una prensa plegadora CNC. Lo que distingue a los operadores expertos de los inexpertos es la capacidad de diagnosticar problemas basándose en evidencias, no en suposiciones. Esta sección guía a los principiantes a través de un enfoque lógico para la resolución de problemas, ayudándoles a desarrollar la confianza necesaria para resolverlos de forma consistente y eficiente.

La resolución de problemas debe abordarse como una conversación estructurada entre el operador y la pieza. Cualquier desviación de ángulo, dimensión o rectitud revela lo ocurrido durante el proceso de doblado. Al interpretar correctamente estas señales, los operadores pueden rastrear el origen del problema y aplicar la solución correcta sin necesidad de ensayo y error.

Una dificultad común para los principiantes es lograr el ángulo de curvatura correcto a pesar de introducir los valores correctos en el controlador. Aunque parezca que la máquina debería simplemente seguir el programa, la precisión de curvatura depende de mucho más que las instrucciones digitales.

Si el ángulo es constantemente demasiado abierto, la causa más probable es la recuperación elástica. Ciertos materiales, como el acero inoxidable, requieren una penetración más profunda para compensar. Los principiantes deben ajustar la profundidad del ariete en pequeños incrementos (normalmente de 0,05 a 0,10 mm) hasta que el ángulo coincida con el plano.

Si el ángulo es demasiado estrecho, es posible que el operador haya sobrecompensado durante un ajuste previo. En este caso, reducir gradualmente la profundidad de penetración ayuda a que el ángulo vuelva a la tolerancia. Otra posible causa es la selección incorrecta de la herramienta. Un punzón con un radio más agudo o una matriz con una abertura más pequeña crean ángulos más estrechos de forma natural. Comprender estas relaciones ayuda a los operadores a realizar ajustes inteligentes.

Ocasionalmente, se producen ángulos incorrectos porque la altura del punzón y la matriz no coincide con las herramientas seleccionadas en el controlador. Incluso una pequeña discrepancia en milímetros puede afectar los cálculos de penetración. Los principiantes deben comprobar que las herramientas físicas coincidan exactamente con las seleccionadas en el controlador.

La inconsistencia entre los ángulos izquierdo y derecho es uno de los problemas más frustrantes para los principiantes. La pieza puede medir correctamente en el centro, pero mostrar variaciones en los bordes, o viceversa. Este problema rara vez se origina por una sola causa; más bien, refleja la interacción entre la máquina, las herramientas y el material.

El factor más común es el abombamiento. Si el valor de abombamiento es demasiado bajo, el centro de la curva se aprieta más que los extremos. Si es demasiado alto, el centro se abre mientras que los bordes permanecen apretados. Ajustar el abombamiento según el patrón observado permite al operador restablecer la consistencia.

El espesor desigual del material también contribuye a la variación del ángulo. Cuando el espesor de las láminas varía a lo ancho, el metal responde de forma distinta a la presión. Esto es especialmente común en materiales laminados en caliente. Si bien los principiantes no pueden cambiar el material, pueden esperar este comportamiento y compensarlo en consecuencia.

El desgaste de las herramientas también puede ser responsable. Los hombros de la matriz desgastados o una punta de punzón ligeramente dañada generan una distribución desigual de la presión. Inspeccionar las herramientas en busca de daños sutiles ayuda a identificar si es necesario reafilarlas o reemplazarlas.

Finalmente, los principiantes deben confirmar que el ariete esté calibrado y paralelo. Incluso pequeñas desalineaciones afectan la consistencia del ángulo. Una revisión de calibración rutinaria resuelve muchos de estos problemas sin necesidad de ajustes adicionales.

Los errores dimensionales en la longitud de la brida suelen aparecer incluso cuando el ángulo de curvatura es correcto. Los principiantes pueden notar que una brida es constantemente demasiado corta o demasiado larga, o pueden observar variaciones en varias piezas del mismo lote.

La mayoría de los errores de brida se deben a un contacto inadecuado del tope trasero. Si la chapa no se asienta correctamente contra ambos dedos del tope trasero, la dimensión se vuelve impredecible. Los principiantes deben aprender a observar el contacto de la chapa visualmente y al tacto. Si el contacto es irregular, ajustar el espaciado del eje Z o la altura del eje R puede mejorar la estabilidad.

La deriva del material también puede causar dimensiones inconsistentes. Las láminas largas o pesadas tienden a girar ligeramente antes de doblarse si no se sujetan correctamente. Añadir brazos de soporte o reposicionar las manos del operador ayuda a controlar el movimiento de la lámina.

Ocasionalmente, las posiciones calculadas del tope trasero por el controlador pueden no coincidir con los resultados de plegado reales debido a datos de herramientas o materiales obsoletos. Actualizar la biblioteca de herramientas o ajustar los valores de tolerancia de plegado ayuda a refinar estos cálculos.

Comprender estas influencias permite a los principiantes corregir errores de brida sistemáticamente en lugar de adivinar.

La torsión y la deformación son problemas comunes en el plegado con prensa plegadora, especialmente al trabajar con piezas largas, materiales delgados o diseños que requieren múltiples pliegues. Los principiantes pueden notar que la pieza no queda plana o que una pestaña parece girada respecto a la otra.

Una de las causas es un soporte inadecuado durante el plegado. Las láminas largas, especialmente las de material delgado, se comportan de forma impredecible si se deforman por su propio peso. Los operarios deben asegurarse de que la pieza esté soportada uniformemente de extremo a extremo. En algunos casos, se requiere un asistente o un dispositivo de soporte adicional.

Otra causa es la tensión acumulada. Cuando una pieza requiere múltiples dobleces, la secuencia puede introducir tensiones internas que generan torsión. Cambiar el orden de doblez puede ayudar a aliviar la tensión y producir una forma final más estable.

La alineación de las herramientas también influye. Si el punzón o la matriz están ligeramente desalineados, incluso en una pequeña cantidad, la chapa puede doblarse de forma desigual, provocando torsión. Los principiantes deben adquirir el hábito de comprobar la alineación de las herramientas antes de comenzar la producción.

Finalmente, la dirección de la fibra afecta la forma en que se dobla la chapa. Doblarla en paralelo a la fibra aumenta la probabilidad de torsión o agrietamiento. Si bien la dirección de la fibra no siempre se puede cambiar, comprender su influencia ayuda a los operadores a anticipar problemas.

Los defectos superficiales pueden no afectar el rendimiento estructural, pero a menudo provocan el rechazo de piezas por parte de los clientes. Los arañazos y las impresiones suelen indicar que las herramientas necesitan limpieza o mantenimiento. El polvo, las virutas de metal o los residuos de aceite en las herramientas se imprimen fácilmente en la chapa.

Si las herramientas están limpias y los defectos persisten, el operador debe examinar la punta del punzón y los hombros de la matriz para detectar desgaste. Los bordes redondeados o las pequeñas abolladuras en la superficie de la herramienta indican que esta ha llegado al final de su vida útil. El reafilado o la sustitución de la herramienta restaura la calidad de la superficie.

Los materiales delicados pueden requerir protección adicional. Aplicar una película protectora a la lámina o usar herramientas de superficie suave reduce el daño estético. Comprender la relación entre el estado de la herramienta y la apariencia de la superficie enseña a los principiantes a mantener acabados de alta calidad.

Los principiantes a veces se encuentran con movimientos inesperados del tope trasero o una posición inconsistente. Esto suele indicar que los ejes del tope trasero necesitan calibración o que el programa contiene comandos conflictivos.

Si el tope trasero no se encuentra en su posición prevista, los operadores deben verificar que los ejes X y R estén correctamente referenciados. Recalibrar el tope trasero o comprobar si hay obstrucciones mecánicas suele resolver estos problemas.

En ocasiones, el tope trasero reacciona bruscamente porque el programa solicita una posición que entra en conflicto con la geometría de la pieza o la herramienta. Ejecutar el programa en modo de simulación ayuda a identificar estos conflictos antes de que ocurran.

Los principiantes que aprenden a interpretar las advertencias del tope trasero desarrollan una comprensión más intuitiva de cómo interactúan los diferentes ejes.

La resolución de problemas no es solo un conjunto de técnicas; es una mentalidad. En lugar de reaccionar emocionalmente a los errores o realizar ajustes apresurados, los operadores deben analizar la situación con lógica. Cada pieza defectuosa es una fuente de información y cada medición, una pista.

Los operadores experimentados abordan la resolución de problemas con serena curiosidad. Hacen preguntas como:

Los principiantes que adoptan este enfoque desarrollan una comprensión profunda en lugar de soluciones a corto plazo. Con el tiempo, adquieren la capacidad de predecir problemas antes de que ocurran y de producir resultados consistentes incluso con materiales complejos.

Operar una prensa plegadora CNC combina conocimientos técnicos con una práctica práctica, y en ningún ámbito esto es más importante que en la seguridad. Las prensas plegadoras ejercen una fuerza enorme, a menudo decenas o cientos de toneladas, e incluso un pequeño error puede provocar lesiones graves o daños al equipo. Para los principiantes, la seguridad no es un conjunto de reglas para memorizar, sino una forma de pensar. Requiere conocimiento del comportamiento de la máquina, una preparación minuciosa y comprender cómo interactuar con equipos en movimiento. Autoridades mundiales en seguridad como OSHA y normas regulatorias internacionales como la Directiva de máquinas de la UE 2006/42/CE Destacar la importancia de la concienciación del operador para prevenir accidentes con la prensa plegadora.

Esta sección ofrece una mentalidad de seguridad integral y hábitos prácticos que todo nuevo operador debería adoptar. Estos principios van más allá del equipo de protección y las etiquetas de advertencia; definen cómo trabajan los profesionales en las fábricas modernas de chapa metálica de todo el mundo. Directrices de seguridad para toda la industria, como Normas de seguridad para prensas plegadoras ANSI B11.3 Reforzar aún más cómo los hábitos de seguridad disciplinados forman la base de la operación diaria de la prensa plegadora.

La operación de una prensa plegadora comienza con la conciencia: conciencia de la máquina, del entorno y de las propias acciones. Los principiantes suelen concentrarse demasiado en la pantalla del controlador o en la pieza de trabajo y pierden de vista su entorno. Los operadores experimentados enseñan a los nuevos trabajadores a tomarse un momento antes de cada plegado para observar la configuración de la máquina, la colocación de las herramientas y la posición de las manos.

Comprender cómo se mueve la máquina refuerza esta comprensión. El cilindro desciende a velocidad controlada, pero una vez que comienza la curva, la fuerza aplicada es enorme. Los operadores deben desarrollar el instinto de mantener las manos alejadas de la zona de las herramientas en todo momento. Incluso al sostener manualmente una lámina grande, el operador debe usar las palmas o las yemas de los dedos en las zonas seguras del material, no cerca de los puntos de presión.

Mantenerse alerta también incluye monitorear ruidos, vibraciones y el movimiento del cilindro. Cambios sutiles en el sonido o el movimiento suelen revelar problemas como desalineación de herramientas, problemas hidráulicos o deslizamiento de material. Reconocer estas señales a tiempo previene accidentes y piezas defectuosas.

Las herramientas son pesadas y suelen estar hechas de acero endurecido, lo que las hace peligrosas si se manipulan incorrectamente. Los principiantes nunca deben apresurarse al instalar o retirar punzones y matrices. Las técnicas de elevación adecuadas, tanto manuales como con dispositivos de elevación, previenen lesiones y protegen las herramientas. La caída de un punzón no solo supone el riesgo de romper la herramienta, sino que también pone en peligro a los operarios cercanos.

Una vez instaladas, las herramientas deben estar correctamente alineadas. Una mala alineación de las herramientas provoca inconsistencias angulares y, aún más importante, aumenta el riesgo de colisión durante el plegado. Antes de bloquear las mordazas, los operarios deben confirmar visualmente que el punzón esté completamente asentado y centrado. Incluso los sistemas hidráulicos o de sujeción rápida requieren confirmación; confiar únicamente en la sujeción automática sin inspección visual es un error común de principiante.

Al cambiar las herramientas entre trabajos de plegado, los operarios deben limpiar la superficie de la matriz y la punta del punzón para eliminar residuos o virutas de metal. Estos contaminantes pueden marcar la chapa o impedir el correcto asentamiento del material en la matriz. Limpiar las herramientas no es una tarea rutinaria, sino parte de la producción de plegados seguros y precisos.

Las prensas plegadoras modernas utilizan sistemas de seguridad avanzados, como cortinas de luz, dispositivos de protección láser y sensores de monitorización de zona. Estos sistemas impiden que el cilindro descienda si un objeto, incluida una mano, entra en la zona peligrosa. Sin embargo, los principiantes a veces desactivan o ignoran estos sistemas involuntariamente, generalmente porque no comprenden cómo interactúan los sensores con el movimiento de plegado.

Por ejemplo, algunas máquinas entran en "modo caja" o "modo de alta velocidad" según el tamaño de la pieza o la altura de la herramienta. Si la máquina se detiene inesperadamente durante un plegado, puede que no se trate de un fallo de funcionamiento, sino de que la cortina de luz detecta una obstrucción. Los principiantes deben aprender cómo los sistemas de seguridad interpretan el entorno para poder ajustar la posición de la pieza o la configuración de la máquina sin comprometer la seguridad.

Es importante destacar que los dispositivos de seguridad nunca son opcionales. Su manipulación es peligrosa y viola las normas de operación en la mayoría de los países. En lugar de considerar los sensores de seguridad como obstáculos, los operadores deben tratarlos como aliados esenciales que permiten un trabajo seguro y eficiente.

La manipulación de láminas grandes o gruesas presenta desafíos únicos. El peso del material puede afectar el equilibrio, la colocación de las manos y la capacidad del operador para mantener la lámina firme. Un solo paso en falso puede pillarse los dedos entre la lámina y las herramientas o hacer que la lámina se balancee sin control.

Los principiantes deben aprender a evaluar si una chapa puede manipularse individualmente o si se requiere asistencia. En muchas fábricas, los operarios trabajan en parejas para piezas de gran tamaño, coordinando movimientos y comunicándose claramente durante cada plegado. Los brazos de soporte, los seguidores de chapa y los dispositivos de elevación automatizados mejoran aún más la seguridad al reducir la fatiga y estabilizar la chapa durante todo el proceso de plegado.

Una habilidad clave es comprender cómo la gravedad influye en el comportamiento del material. Las láminas largas tienden a combarse, lo que genera fuerzas de palanca que pueden inclinarlas inesperadamente durante el plegado. Sostener la lámina en toda su longitud protege tanto al operador como la precisión del plegado.

Las colisiones de máquinas (donde el carnero, el tope trasero, las herramientas o la pieza interfieren entre sí) se encuentran entre los errores más costosos y peligrosos en la operación de la prensa plegadora. Suelen deberse a una secuencia incorrecta, desajustes de herramientas o una interpretación errónea de las posiciones del tope trasero.

Los principiantes deben adquirir el hábito de ejecutar una simulación en el controlador antes de realizar el doblado. Las simulaciones resaltan posibles colisiones que podrían no ser evidentes durante la programación. Además, los operadores deben realizar pruebas a baja velocidad para piezas nuevas o complejas, observando atentamente los movimientos del cabezal y del tope trasero.

Otro hábito esencial es asegurarse de que las piezas largas no golpeen el tope trasero durante la rotación. Cuando sea necesario voltear o girar una pieza entre dobleces, el operador debe visualizar cómo se mueve en el espacio antes de realizar el movimiento. Esto evita impactos accidentales que puedan doblar los dedos del tope trasero o dañar todo el conjunto.

La prevención de colisiones no solo consiste en proteger la máquina, sino también a los operadores. Una colisión de gran fuerza puede hacer que salgan volando piezas metálicas o provocar un movimiento repentino de la máquina. Desarrollar hábitos de trabajo responsables elimina estos peligros.

La seguridad está estrechamente relacionada con la eficiencia. Los operadores que trabajan con calma y metódicamente cometen menos errores, producen piezas más consistentes y mantienen condiciones de trabajo más seguras. Varias prácticas recomendadas ayudan a los principiantes a convertirse en operadores eficaces:

Desarrollar movimientos repetibles. Los operadores experimentados colocan las manos de forma consistente, cargan la lámina de la misma manera cada vez y verifican que se asiente contra el tope trasero antes de doblarla. La repetición desarrolla la memoria muscular, lo que reduce los errores.

Revise las piezas a intervalos regulares. Incluso en condiciones de producción estables, factores como la temperatura hidráulica, el desgaste de la herramienta y las variaciones de material influyen en los resultados del plegado. Las comprobaciones rutinarias detectan pequeñas desviaciones a tiempo.

Comunicarse durante el trabajo en equipo. Al trabajar con un compañero, especialmente con piezas grandes, una comunicación verbal clara garantiza un movimiento sincronizado y evita acciones inesperadas.

Limpiar el espacio de trabajo. Quitar restos, polvo y herramientas sin usar del área evita resbalones, rayones e interferencias operativas.

Finalizar el turno de forma responsable. Limpiar las herramientas, bajar ligeramente el ariete por seguridad y apagar el sistema hidráulico de forma adecuada prolonga la vida útil de la máquina.

Estas prácticas forman la columna vertebral del funcionamiento profesional de la prensa plegadora y ayudan a los principiantes a convertirse en operadores confiables.

Operando un Prensa plegadora CNC Es una habilidad que combina la comprensión mecánica, la observación minuciosa y la experiencia práctica. Para los principiantes, el proceso de aprendizaje puede parecer largo, pero cada etapa desarrolla la competencia y la confianza. Comprender los componentes de la máquina sienta las bases para reconocer cómo funciona la prensa plegadora como un sistema coordinado. Aprender los fundamentos del plegado aclara cómo se comportan los materiales bajo tensión y por qué los ángulos dependen de valores que van más allá de los programados.