Suscríbase al boletín informativo

Introduce tu dirección de correo electrónico a continuación y suscríbete a nuestro boletín informativo.

Introduce tu dirección de correo electrónico a continuación y suscríbete a nuestro boletín informativo.

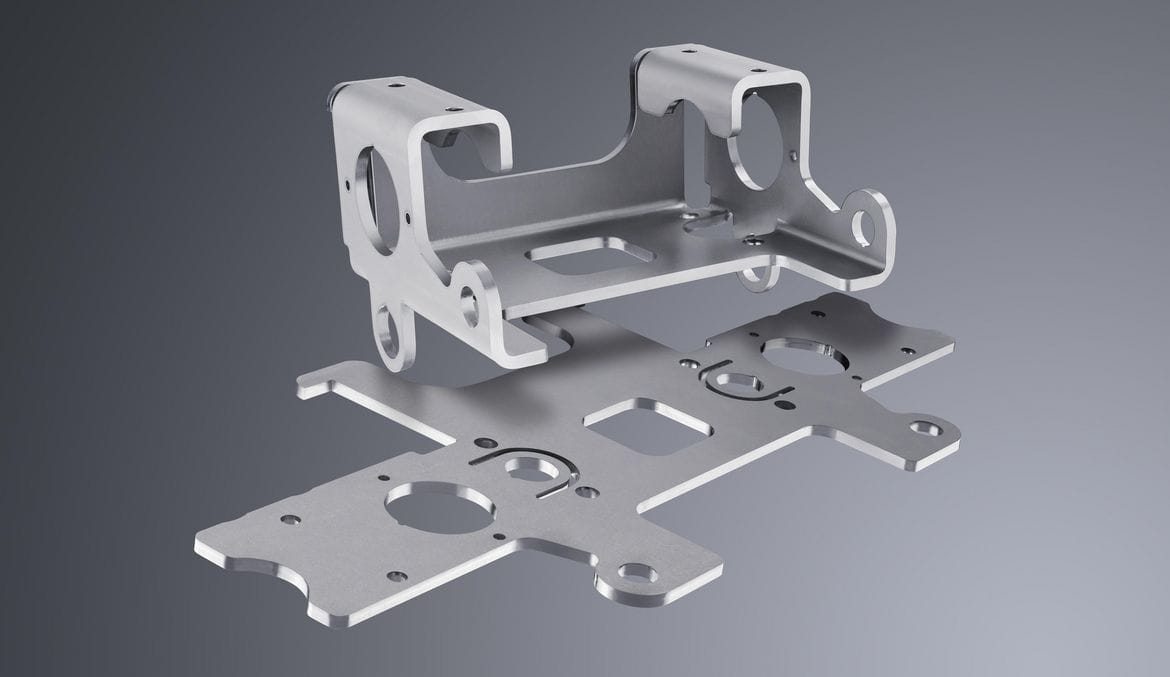

Configurar una Prensa plegadora Por primera vez, es emocionante e intimidante a la vez. Aunque las plegadoras CNC modernas automatizan muchos pasos, la calidad de un plegado depende de la preparación de la máquina, las herramientas y el material antes del primer golpe. Una configuración correcta va mucho más allá de garantizar el ángulo solicitado; afecta la vida útil de la herramienta, la precisión de la máquina, la seguridad del operador, la velocidad de producción y la consistencia a largo plazo. En fábricas donde varios operadores comparten una sola máquina, una rutina de configuración correcta también establece un flujo de trabajo común que reduce el error humano y garantiza resultados predecibles en todos los turnos.

Una obra bien ejecutada configuración de la prensa plegadora Sirve como base para todo proyecto de plegado. Alinea los componentes mecánicos de la máquina con las características del material y las especificaciones de la pieza, permitiendo a los operadores lograr precisión desde el primer plegado. Cuando el proceso de configuración es apresurado o incompleto, los operadores suelen encontrar inconsistencias angulares, piezas torcidas, recuperación elástica inesperada, ajustes excesivos de coronación y desgaste de las herramientas que acorta la vida útil de punzones y matrices. Esta guía explica no solo los pasos, sino también su razonamiento, ofreciendo a los principiantes una comprensión práctica de cómo preparar una prensa plegadora de forma segura y correcta.

Antes de manipular cualquier herramienta o cargar material, los nuevos operadores deben comprender la estructura básica de la prensa plegadora. Incluso los sistemas CNC más avanzados siguen los mismos principios mecánicos. Reconocer el funcionamiento del carnero, la bancada, el tope trasero y los sistemas hidráulicos o servoaccionados crea un modelo mental que ayuda a los operadores a diagnosticar problemas posteriormente. Muchos accidentes ocurren no porque los operadores ignoren las normas, sino porque no comprenden cómo reacciona la máquina a la fuerza, la velocidad o la alineación de las herramientas.

La prensa plegadora aplica fuerza de plegado a través de un pistón que se mueve hacia abajo. Este pistón debe desplazarse en una trayectoria recta y estable para que el ángulo de plegado se mantenga constante. Cualquier error en la guía del pistón, la sincronización Y1/Y2 o la deflexión de la viga superior afectará la precisión de la configuración. Fabricantes como AMADA, Trumpf, y Bystronic Publicar manuales específicos de cada máquina, y consultar estos documentos garantiza que los operadores comprendan las características del modelo específico con el que están trabajando.

(Referencia: https://www.bystronic.com/global/en/products/pressbrakes )

Una configuración adecuada de una prensa plegadora requiere comprender varios componentes esenciales, cada uno de los cuales influye en el plegado final:

Comprender estas partes garantiza que cada ajuste realizado durante la configuración tenga un propósito claro en lugar de ser una mera conjetura.

La seguridad es fundamental en la configuración de cualquier prensa plegadora, especialmente para quienes la utilizan por primera vez. Una prensa plegadora puede aplicar fácilmente fuerzas que exceden... 100 toneladas, Capaz de aplastar tanto metal como extremidades humanas. Los operadores deben comprender medidas de seguridad como:

Un principio clave es mantener siempre plena conciencia de la posición de la mano y nunca intentar estabilizar la chapa demasiado cerca de la herramienta. Incluso los operadores experimentados confían más en una preparación adecuada y prácticas de manejo seguro que en los reflejos.

Una configuración exitosa comienza antes de cualquier interacción con la máquina. El operador debe asegurarse de que el área de trabajo circundante esté limpia, ordenada y completamente libre de piezas sueltas, retales metálicos, herramientas o embalajes que puedan obstruir el movimiento de la máquina o resultar peligrosos durante el plegado. Los bordes de las láminas metálicas pueden ser afilados, e incluso pequeños fragmentos de material pueden crear riesgos de resbalones o interferir con el funcionamiento del pedal. Un suelo limpio y sin obstrucciones también permite que los equipos de elevación y los carros de material se muevan con fluidez y sin enganches, lo que reduce la probabilidad de accidentes durante la configuración.

Al arrancar una prensa plegadora en frío, especialmente en invierno o en talleres con bajas temperaturas, el sistema hidráulico requiere una breve fase de calentamiento. La viscosidad del aceite hidráulico afecta la precisión del movimiento del cilindro, el comportamiento de frenado y la sincronización entre los cilindros Y1 e Y2. Operar la máquina antes de que el aceite se estabilice puede provocar ángulos irregulares, una respuesta más lenta de las válvulas y desviaciones en el eje Y durante los pliegues iniciales.

Una rutina de calentamiento adecuada recomendada por la mayoría de los fabricantes incluye:

Esta rutina suele tardar 2–5 minutos, Dependiendo de la temperatura ambiente, solo se deben realizar curvas de prueba una vez que el sistema esté completamente estabilizado.

(Referencia hidráulica general: https://www.hydraulicspneumatics.com/technology/hydraulic-fluids/article/21884086/oil-viscosity-guide )

Antes de iniciar cualquier configuración de producción, el operador debe confirmar que todas las calibraciones esenciales de la máquina sean correctas. Estas incluyen:

Un carnero desalineado puede causar ángulos de plegado desiguales entre los lados izquierdo y derecho, lo que produce piezas torcidas o cónicas difíciles de corregir posteriormente. Muchas prensas plegadoras CNC realizan automáticamente la vuelta a la posición inicial y la sincronización al arrancar, pero los operarios deben verificar visualmente los primeros recorridos libres del carnero para garantizar un movimiento suave y paralelo.

Si el controlador proporciona una función de calibración o retorno al origen dedicada (común en los sistemas Delem DA-66T, Cybelec ModEva y ESA), ejecutarla garantiza que todos los ejes regresen a sus puntos de referencia precisos antes de que comience la instalación de las herramientas.

La selección de herramientas influye considerablemente en la calidad del plegado. Los principiantes suelen subestimar la importancia del tamaño de la abertura de la matriz, el radio del punzón y el material de las herramientas. Unas herramientas incorrectas reducen la precisión y aumentan el tonelaje requerido, lo que podría dañar la máquina.

Los tipos de herramientas estándar incluyen:

El uso de punzones y matrices rectificados con precisión reduce la variabilidad y acelera la configuración, especialmente en las prensas plegadoras CNC.

Una regla ampliamente aceptada para el control del aire es:

Apertura en V ≈ 6–8 × espesor del material

Por ejemplo, una lámina de acero dulce de 3 mm debe combinarse con una abertura de matriz de 18 a 24 mm.

Una abertura en V más pequeña aumenta el tonelaje y agudiza el radio de curvatura, lo que aumenta el riesgo de grietas. Una abertura en V más grande reduce la precisión debido a la excesiva holgura de la chapa. Tablas de ingeniería de fabricantes de herramientas como WILA Ofrecemos tablas de tonelaje detalladas.

(Referencia: https://www.wilausa.com )

El radio del punzón afecta tanto el flujo de material como la recuperación elástica esperada. Las opciones más comunes incluyen:

El radio de curvatura debe coincidir estrechamente con el radio del punzón durante el doblado por aire. Una discrepancia aumenta la recuperación elástica y produce ángulos irregulares.

El desgaste de las herramientas influye en la precisión del ángulo más de lo que los principiantes creen. Incluso los daños microscópicos afectan el contacto del metal con el punzón y la matriz. Antes de la configuración, los operadores deben comprobar:

Muchas fábricas registran registros de mantenimiento de herramientas para realizar un seguimiento de su vida útil y evitar fallas inesperadas.

El polvo, los residuos de aceite o las virutas metálicas entre la herramienta y la abrazadera reducen la precisión de la alineación. Incluso 0,1 milímetros La acumulación de residuos provoca errores de flexión notables. Los operadores deben limpiar a fondo la superficie del asiento de la herramienta con un paño limpio y aplicar una fina capa de aceite de máquina para evitar la corrosión.

El troquel inferior debe quedar perfectamente centrado a lo largo de la bancada. Muchas prensas plegadoras CNC incluyen sistemas automáticos de sujeción del troquel, pero la sujeción manual requiere un apriete cuidadoso en ambos lados para evitar la inclinación. Los operarios deben verificar visualmente la uniformidad de la altura del troquel en toda su longitud.

Al utilizar matrices segmentadas, el operador debe asegurarse de que cada segmento esté alineado. Un solo segmento desalineado puede arruinar toda la pieza.

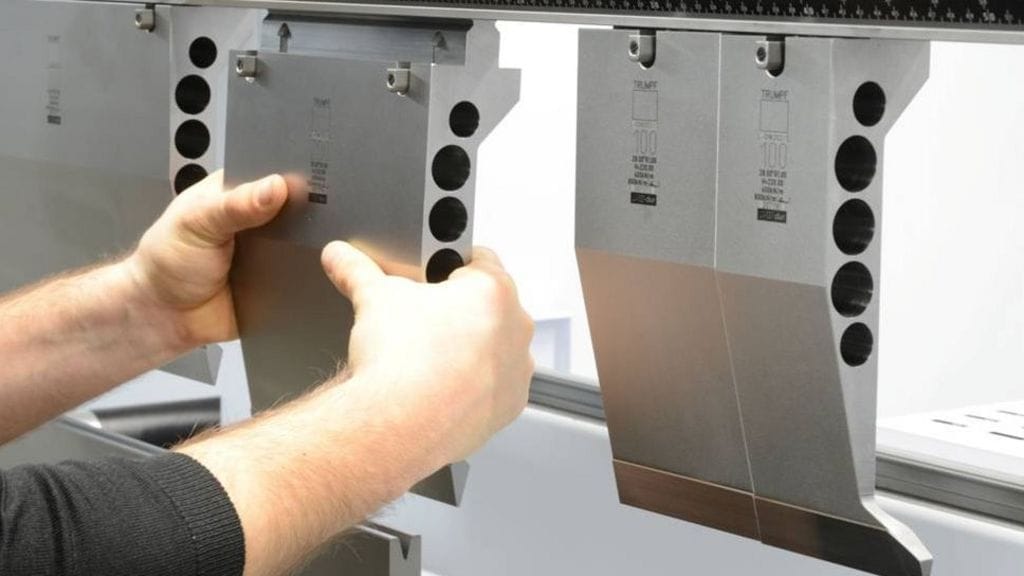

La instalación del punzón sigue procedimientos similares. En el caso de las abrazaderas manuales, el punzón debe reposar firme y recto en la ranura de la abrazadera antes de apretarlo. Incluso con abrazaderas automáticas, los principiantes deben asegurarse de que la herramienta superior no se mueva lateralmente.

Los punzones de cuello de cisne también deben posicionarse para evitar la colisión de la herramienta con la geometría de la pieza durante el doblado.

Las herramientas deben estar alineadas dentro ±0,03 mm En máquinas CNC de alta precisión. Los operadores pueden comprobar la alineación mediante:

La desalineación provoca resultados de ángulos desiguales, torsión de la hoja y errores de compensación de coronación más adelante en la configuración.

El tope trasero es el sistema de guía que posiciona la chapa con precisión. La calidad del plegado depende tanto de la precisión del tope trasero como de la alineación de las herramientas. Cualquier error en la posición X del tope trasero da como resultado longitudes de pestaña incorrectas, lo que puede dañar toda la pieza, incluso con un ángulo perfecto.

Comience introduciendo la longitud de brida deseada en el controlador CNC. Antes de ejecutar cualquier recorrido, los operadores deben verificar manualmente la suavidad del movimiento del tope trasero y asegurarse de que no haya material sobrante que bloquee su recorrido. Muchos topes traseros incluyen dedos con almohadillas reemplazables que deben estar limpios y sin desgaste.

Al medir distancias, confirme siempre si el programa hace referencia a la adentro o afuera dimensión de la pieza, ya que diferentes fábricas siguen diferentes estándares.

Si el espesor de la chapa o la altura de la brida varían, el eje R debe ajustarse para que la pieza tenga un contacto estable con el dedo calibrador. Si se ajusta demasiado bajo, la chapa podría resbalar. Si se ajusta demasiado alto, la chapa podría pasar por encima del dedo o no alcanzar un tope estable.

Las máquinas avanzadas incluyen ejes Z1/Z2 o X1/X2 que se mueven independientemente a izquierda y derecha. Estos son esenciales para piezas asimétricas, pliegues cónicos o configuraciones de herramientas multiestación. Los principiantes deben actualizar el programa CNC para definir cuidadosamente el movimiento de cada eje y verificarlo visualmente antes de operar la máquina.

El comportamiento del material durante la flexión varía según el límite elástico, las tolerancias de espesor y la elasticidad. Los valores de recuperación elástica varían considerablemente entre materiales:

Los datos precisos del material garantizan que el CNC pueda calcular valores correctos de profundidad y coronación del eje Y.

El operador debe ingresar (o seleccionar de la biblioteca) los siguientes parámetros:

El espesor real de la chapa suele diferir del espesor nominal en ±0,05–0,15 mm, y esta diferencia afecta significativamente el ángulo. Mida siempre con un calibrador antes de la instalación.

Los sistemas CNC aplican sobreflexión para contrarrestar la recuperación elástica. El controlador puede ofrecer:

Los principiantes deben realizar varias curvas de prueba para ajustar estos valores.

Al doblar chapas largas, la bancada de la prensa plegadora se deforma naturalmente. Sin compensación, los ángulos resultantes son más estrechos cerca de los lados y más sueltos en el centro. Los sistemas de coronación contrarrestan esta deflexión mediante cuñas mecánicas o cilindros hidráulicos.

Coronación mecánica

Utiliza cuñas ajustables para elevar el centro de la matriz. Las máquinas de nivel básico utilizan este método por su simplicidad.

Coronación hidráulica

Utiliza la presión de aceite bajo la plataforma de la matriz para ajustar dinámicamente la deflexión. Las prensas CNC de alta gama automatizan este proceso mediante cálculos en tiempo real.

El controlador CNC suele calcular automáticamente el bombeo utilizando el espesor del material, la longitud del pliegue y el tonelaje. Sin embargo, los operadores deben verificar la consistencia del ángulo a lo largo del pliegue.

Realice siempre los ajustes en pequeños incrementos.

Antes de cargar una hoja, el operador ejecuta una ciclo seco:

Sólo después de verificar que el movimiento sea correcto se debe cargar la primera hoja.

Inserte la lámina, asegurándose de que haga contacto completo con el tope trasero. Pise el pedal lentamente, usando el modo de aproximación a baja velocidad. Observe cómo el material entra en la abertura en V y si queda a ras del punzón.

Utilice un transportador digital para medir ambos extremos y el centro de la hoja. Diferencias mayores que 0,5° requieren ajustes.

Comprender cómo cada eje de la máquina interactúa con el comportamiento del material es la clave para dominar la configuración.

Una vez que las curvas de prueba cumplan con las especificaciones, guarde el programa y archive la configuración. Las fábricas profesionales suelen almacenar:

Esto garantiza la repetibilidad para lotes futuros.

Las fábricas con varios operadores dependen de hojas de configuración para mantener la uniformidad. Una hoja de configuración típica incluye:

Las hojas de configuración reducen el tiempo de capacitación y garantizan una calidad constante en todos los turnos.

Antes de ejecutar un lote completo, el operador debe volver a verificar:

Estos controles finales previenen accidentes y garantizan la salud de la máquina a largo plazo.

Configurar una prensa plegadora por primera vez consiste fundamentalmente en aprender cómo interactúan la máquina, las herramientas y el material. Si bien la automatización CNC simplifica muchas tareas, la comprensión del operador de principios como el bombeado, la recuperación elástica, la selección de herramientas y el posicionamiento del tope trasero determina el éxito general. Siguiendo un proceso sistemático —preparar el espacio de trabajo, seleccionar las herramientas adecuadas, configurar los parámetros del material, ajustar el bombeado y verificar el rendimiento mediante pruebas de plegado—, los principiantes pueden lograr una precisión profesional desde el primer día. Con la repetición, estos pasos se vuelven instintivos y sientan las bases para un plegado de chapa metálica eficiente y seguro.