Suscríbase al boletín informativo

Introduce tu dirección de correo electrónico a continuación y suscríbete a nuestro boletín informativo.

Introduce tu dirección de correo electrónico a continuación y suscríbete a nuestro boletín informativo.

Entendiendo cómo una Prensa plegadora El trabajo es uno de los pilares fundamentales en la fabricación moderna de chapa metálica. Ya sea un operario que aprende los fundamentos, un ingeniero que mejora los procesos de producción o el propietario de una fábrica que compara diferentes tecnologías de plegado, los principios de una prensa plegadora determinan cada resultado, desde la precisión angular hasta la consistencia del producto y el rendimiento a largo plazo de la máquina. Aunque las prensas plegadoras se utilizan ampliamente en industrias como la automotriz, la HVAC, la aeroespacial y la de armarios eléctricos, muchas personas solo ven la pieza doblada final sin comprender la física y la ingeniería detrás del proceso.

Este artículo proporciona una explicación completa y fácil de entender para principiantes. Principios de funcionamiento de la prensa plegadora, combinando teoría fundamental y experiencia industrial práctica. Aprenderá qué es una prensa plegadora, cómo funcionan sus componentes, cómo se calculan las fuerzas de plegado y por qué la precisión depende de una combinación de materiales, herramientas y tecnología de la máquina. Para aumentar su autoridad y profundidad técnica, se incluyen referencias de líderes mundiales de la industria, como AMADA, LVD, Trumpf, Bystronic, y especialistas en herramientas como WILA se incluyen a lo largo del artículo. Para los lectores que se basan en estándares, las especificaciones internacionales relevantes, por ejemplo, Norma de prueba de flexión ISO 7438—También se mencionan para reforzar la confiabilidad y precisión.

A medida que avance en cada capítulo, verá cómo funcionan los diferentes tipos de prensas plegadoras, cómo los sistemas CNC mejoran la precisión y por qué las máquinas modernas dependen de sensores, servoaccionamientos y optimización de software. El objetivo no es simplemente memorizar las funciones de la máquina, sino comprender cómo interactúa todo el ecosistema de plegado. Con este conocimiento, los operadores pueden predecir el comportamiento del plegado con mayor precisión, los ingenieros pueden diseñar flujos de trabajo más eficientes y los empresarios pueden tomar decisiones de inversión más inteligentes. Al final de esta guía, el funcionamiento de una prensa plegadora se volverá intuitivo en lugar de misterioso.

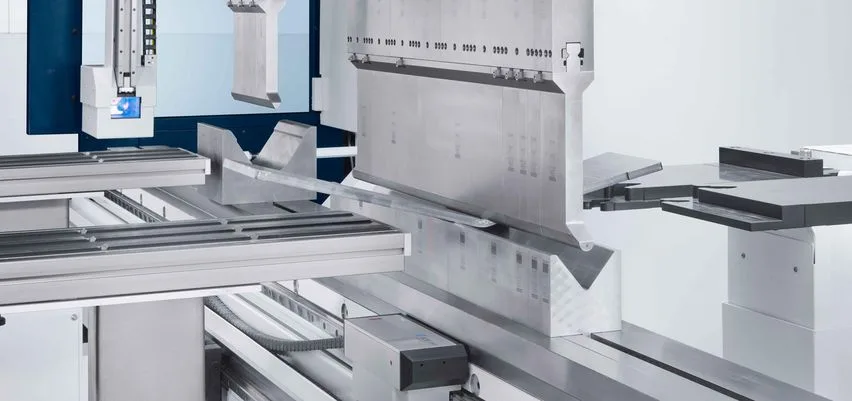

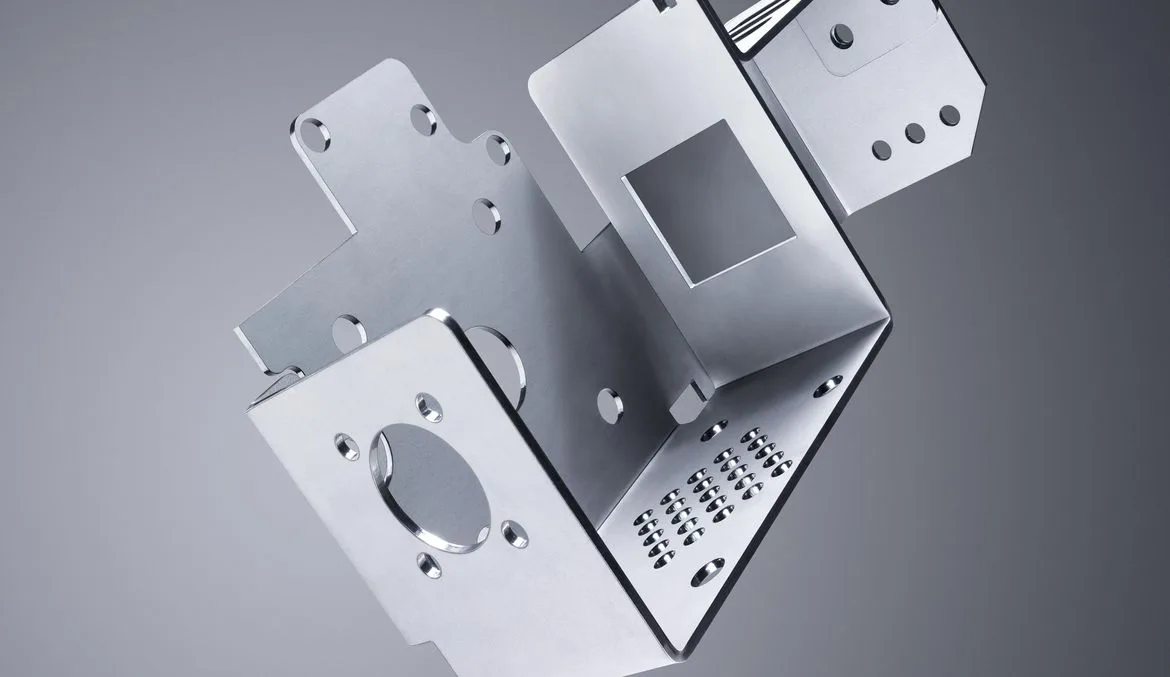

Una prensa plegadora es una máquina herramienta diseñada para doblar chapa metálica en formas precisas mediante la aplicación de fuerza a través de un punzón y una matriz. Aunque la máquina parece simple a primera vista, representa décadas de evolución en ingeniería de diseño mecánico, control hidráulico y automatización digital. En esencia, la prensa plegadora utiliza la fuerza descendente de un pistón para presionar la chapa metálica en una matriz en forma de V, creando pliegues de diversos ángulos y dimensiones. Este método de conformado permite producir desde pequeños soportes y piezas de armarios eléctricos hasta grandes componentes de chasis de automóviles.

El término Prensa plegadora Se originó a partir de las primeras versiones mecánicas, donde el metal se "rompía" o "doblaba" en línea recta. Las prensas plegadoras modernas son mucho más avanzadas, con capacidad de control multieje, una precisión extremadamente alta y flujos de trabajo de producción automatizados. Su propósito sigue siendo el mismo: conformar chapa metálica con precisión repetible. La máquina no solo debe proporcionar la fuerza suficiente, sino también mantener un movimiento sincronizado, garantizar la alineación de las herramientas y compensar las variaciones de material. Fabricantes como Trumpf Proporcionar explicaciones técnicas detalladas de los procesos de doblado, reforzando la importancia del diseño de la máquina para lograr precisión (Referencia: https://www.trumpf.com/).

En los entornos de fabricación modernos, la prensa plegadora es indispensable porque transforma chapa plana en piezas tridimensionales funcionales. Todo, desde carcasas, puertas y carcasas hasta componentes estructurales, depende de un plegado preciso. Las fábricas prefieren las prensas plegadoras por su flexibilidad: una sola máquina puede procesar cientos de tipos de piezas con solo cambiar las herramientas o modificar los programas CNC. Esta adaptabilidad las hace esenciales para la producción en serie, la creación de prototipos y las líneas de fabricación inteligentes totalmente automatizadas.

Las prensas plegadoras también acortan la distancia entre el diseño y el producto final, permitiendo a los ingenieros convertir dibujos CAD en piezas terminadas con tolerancias predecibles. El proceso de plegado afecta a operaciones posteriores como la soldadura, el ensamblaje y el acabado, por lo que la precisión y la consistencia del ángulo son fundamentales. Marcas globales como AMADA Resalte cómo la calidad del plegado afecta directamente la eficiencia general de la producción (Referencia: https://www.amada.com/).

Una prensa plegadora consta de múltiples sistemas coordinados, cada uno de los cuales desempeña un papel importante en el funcionamiento de la máquina. El bastidor principal proporciona rigidez, garantizando que las fuerzas de flexión no deformen la estructura de la máquina. Un bastidor robusto es esencial para mantener el paralelismo entre el cabezal y la bancada, especialmente durante las operaciones de plegado de longitud completa. Fabricantes como LVD Enfatizamos la rigidez del cuadro como uno de los factores clave que influyen en la precisión y la durabilidad a largo plazo (Referencia: https://www.lvdgroup.com/).

El RAM, accionado por cilindros hidráulicos, servomotores eléctricos o volantes mecánicos, proporciona la fuerza descendente necesaria para la flexión. puñetazo se fija al ariete y forma la parte superior de la herramienta, mientras que el morir, montado en la mesa inferior, forma la superficie de contacto inferior. El tope trasero Coloca la chapa a la profundidad correcta, garantizando que cada dimensión de plegado coincida con el diseño. Las máquinas modernas suelen incorporar topes traseros multieje que ajustan automáticamente la altura, la profundidad y el ángulo.

Otro componente crítico es el Controlador CNC, que gestiona el movimiento de la máquina, el cálculo de ángulos, la compensación de coronación y las funciones de seguridad. Sin el sistema CNC, lograr ángulos consistentes en diferentes materiales requeriría un ajuste manual mucho mayor. Los controladores actuales integran bases de datos de plegado, bibliotecas de materiales y sensores en tiempo real, lo que permite que incluso operadores sin experiencia produzcan piezas de alta calidad.

Comprender los principios de funcionamiento de una prensa plegadora es esencial, ya que cada resultado del plegado (precisión angular, rectitud e integridad estructural) depende de cómo la máquina aplica y controla la fuerza. Si bien las prensas plegadoras modernas incorporan sistemas CNC avanzados, servomotores y sensores digitales, su lógica de funcionamiento fundamental sigue basándose en los mismos principios mecánicos y físicos establecidos hace décadas. En este capítulo, desglosaremos estos principios en explicaciones claras y accesibles, garantizando que tanto principiantes como profesionales puedan comprender cómo cada elemento contribuye a un plegado preciso.

El término Principios de funcionamiento de la prensa plegadora se refiere no solo a cómo se mueve el ariete, sino también a cómo se deforman los materiales, cómo interactúan las herramientas con la chapa metálica y cómo la máquina compensa la deflexión, la recuperación elástica y las inconsistencias del material. Fabricantes globales como Bystronic, Trumpf, y LVD Publicar guías detalladas sobre estos principios porque forman la base para una operación segura, un doblado preciso y la optimización de la productividad (Referencia: https://www.bystronic.com/).

El mecanismo central de una prensa plegadora consiste en el movimiento descendente controlado del pistón que presiona el punzón contra la matriz. Durante este proceso, la chapa metálica se somete a fuerzas de compresión y tensión. El punzón superior fuerza el metal hacia la abertura inferior en forma de V de la matriz, provocando la deformación plástica del material. Esta deformación produce una curvatura permanente, lo que significa que el metal conserva su forma tras retirar la fuerza.

Aunque esto parezca sencillo, un plegado preciso depende del control de la velocidad del cabezal, la distancia de aproximación, el tonelaje, la profundidad de penetración y la sincronización. Los sistemas CNC regulan los cilindros Y1 e Y2 (en máquinas hidráulicas), garantizando que ambos lados del cabezal se muevan en perfecta sincronización. Incluso una pequeña diferencia de 0,01 mm puede afectar el ángulo resultante. Por ello, las válvulas servohidráulicas y los codificadores lineales son componentes esenciales en los modelos de gama alta.

Fabricantes como Trumpf Resalte cómo los sistemas servocontrolados ayudan a mantener un movimiento constante del ariete incluso bajo cargas variables o longitudes de flexión largas (Referencia: https://www.trumpf.com/). Esta consistencia permite a los operadores lograr una precisión repetida incluso en grandes series de producción.

Al doblar una lámina metálica, las fibras del radio interior de la curva se comprimen, mientras que las del radio exterior se estiran. Entre estas regiones se encuentra una capa teórica llamada eje neutro, que no experimenta tensión ni compresión. Comprender este concepto es vital, ya que determina cómo se comporta el metal durante la flexión y cuánta fuerza se requiere.

La tolerancia y la deducción por doblado en los planos de fabricación se calculan en función de la posición del eje neutro. Su ubicación depende del espesor del material, la dureza y el radio de la punta del punzón. Los materiales más duros empujan el eje neutro hacia afuera, lo que significa que requieren más fuerza y generan una mayor recuperación elástica. Los materiales más blandos se deforman con mayor facilidad y requieren menor tonelaje.

Este comportamiento físico no es solo teórico, sino que afecta directamente la precisión. Por ejemplo, al doblar acero inoxidable, el eje neutro se desplaza más que el del acero dulce debido a su mayor resistencia a la tracción. Estos detalles explican por qué las tablas de materiales y las calculadoras de plegado se utilizan comúnmente en la programación de prensas plegadoras.

Organizaciones como ASM Internacional y ISO (Organización Internacional de Normalización) Proporcionar referencias de ingeniería sobre el comportamiento del material durante la deformación (Referencia: https://www.iso.org/standard/16268.html – Prueba de flexión ISO 7438).

La recuperación elástica es uno de los fenómenos más importantes e inevitables en el plegado con prensa plegadora. Tras retirar la fuerza de plegado, el metal intenta recuperar naturalmente su forma plana original, lo que provoca una ligera apertura del ángulo. Este comportamiento se produce porque las fibras externas, estiradas durante el plegado, se retraen hacia el equilibrio.

El grado de recuperación elástica depende de varios factores:

Los materiales de alta resistencia, como el acero inoxidable y el aluminio, presentan una mayor recuperación elástica debido a sus propiedades elásticas. Para compensarlo, los controladores CNC calculan automáticamente los ángulos de sobrecurvado, lo que hace que el cabezal penetre ligeramente más profundamente en la matriz para lograr el ángulo final deseado. Las máquinas modernas incorporan algoritmos de corrección de ángulos basados en bases de datos del comportamiento del material.

Algunos sistemas avanzados, como Láser Easy-Form® de LVD—medir el ángulo en tiempo real y ajustar la posición del ariete durante la curva (Referencia: https://www.lvdgroup.com/). Esto permite que la máquina corrija la recuperación elástica instantáneamente, incluso para materiales con una variabilidad significativa.

La precisión angular depende de algo más que la calidad de la máquina. Es un resultado combinado del comportamiento del material, el estado de las herramientas, la calibración de la máquina y la configuración del operador. Varios factores clave influyen en la precisión:

Incluso las láminas del mismo lote pueden variar ligeramente en espesor o dureza. Estas diferencias alteran los requisitos de fuerza de flexión y la recuperación elástica. Por ello, muchas fábricas realizan pruebas de flexión antes de la producción completa.

Los punzones o matrices desgastados producen ángulos irregulares. La desalineación entre las herramientas superior e inferior puede causar torceduras, ahusamientos o curvas desiguales. Fabricantes de herramientas como WILA Enfatizar el estricto control de tolerancia y superficies endurecidas para garantizar resultados confiables (Referencia: https://www.wila.com/).

Todas las prensas plegadoras se deforman bajo carga, lo que significa que el pistón se curva ligeramente hacia arriba mientras que la mesa se inclina hacia abajo. Los sistemas de bombeo contrarrestan esta deflexión, garantizando que el ángulo de plegado se mantenga constante en toda la longitud. Los sistemas de bombeo hidráulicos y mecánicos ajustan automáticamente la presión o las cuñas mecánicas para lograr esta compensación.

Un control preciso de la profundidad de penetración es esencial. Incluso una diferencia de 0,1 mm puede modificar el ángulo de plegado en varios grados, dependiendo de la geometría de la matriz. Las máquinas de alta gama utilizan codificadores ópticos y servoválvulas para mantener una precisión micrométrica.

El tope trasero garantiza la longitud correcta de la brida. Si está desalineado o mal calibrado, incluso un ángulo de curvatura perfecto producirá dimensiones incorrectas en la pieza.

Estos factores, en conjunto, definen la precisión con la que la curvatura final se ajusta al valor programado. Con la capacitación, la calibración y un equipo de alta calidad adecuados, es posible lograr tolerancias angulares de ±0,2° o superiores, un estándar comúnmente promovido por marcas de alta gama como Bystronic.

Las prensas plegadoras han evolucionado drásticamente durante el último siglo, pasando de simples dispositivos mecánicos a sistemas altamente sofisticados controlados por CNC. Si bien todas las prensas plegadoras realizan la misma función básica (doblar chapa metálica), los mecanismos internos, los sistemas de control, la eficiencia y los métodos de generación de fuerza difieren significativamente entre los tipos principales. Comprender estas diferencias es esencial para seleccionar la máquina adecuada para las necesidades de producción de una fábrica y para comprender el funcionamiento de cada máquina. principios de funcionamiento influir en el rendimiento, la precisión y los requisitos de mantenimiento.

En este capítulo, examinamos cinco categorías principales de prensas plegadoras: mecánicas, hidráulicas, sincronizadas hidráulicamente con CNC, eléctricas/servo y prensas plegadoras híbridas. Cada tipo presenta ventajas y limitaciones específicas que se deben a su diseño mecánico. Fabricantes globales como AMADA, Trumpf, Bystronic, y LVD Ofrecen explicaciones detalladas de estos diseños porque la selección de la prensa plegadora correcta afecta directamente la velocidad de producción, el consumo de energía, la vida útil de las herramientas y las tolerancias alcanzables (Referencia: https://www.amada.com/).

Las prensas plegadoras mecánicas fueron en su día el tipo dominante en la fabricación de metales, especialmente antes de que la tecnología hidráulica se generalizara. Una prensa plegadora mecánica utiliza un volante de inercia accionado por un motor eléctrico. Cuando el operador acciona el embrague, la energía cinética almacenada en el volante de inercia se transfiere al cilindro a través de un mecanismo de manivela, impulsándolo hacia abajo.

Este sistema produce un movimiento potente y constante, pero el movimiento del cabezal es fijo y sigue el ciclo mecánico determinado por el cigüeñal. Por ello, las prensas plegadoras mecánicas no pueden ajustar fácilmente la velocidad del cabezal ni los puntos de parada, lo que limita la precisión y las hace menos adecuadas para los requisitos de plegado modernos.

Las prensas plegadoras mecánicas suelen ser rápidas y relativamente fáciles de mantener, pero carecen de las características de seguridad y el control preciso necesarios para trabajos complejos. Su carrera fija también las hace inadecuadas para materiales delicados o formas intrincadas que requieren un plegado preciso a baja velocidad. Por razones de seguridad y por normas de control de maquinaria más estrictas, muchos países restringen el uso de modelos mecánicos antiguos, lo que anima a las fábricas a actualizarse a versiones hidráulicas o CNC.

A pesar de su antigüedad, las prensas plegadoras mecánicas siguen siendo valiosas en ciertos entornos de producción de alta velocidad y un solo ángulo. Sin embargo, no pueden igualar la flexibilidad ni la precisión de los modernos sistemas hidráulicos o eléctricos controlados por CNC.

Las prensas plegadoras hidráulicas reemplazaron a los modelos mecánicos como el estándar mundial de la industria, ya que ofrecen un control significativamente mayor sobre el movimiento del pistón. En lugar de depender de un volante, las prensas plegadoras hidráulicas utilizan uno o más cilindros hidráulicos para generar fuerza. Al controlar el flujo de aceite mediante válvulas proporcionales, el pistón puede moverse a velocidades variables y detenerse en cualquier posición dentro de su recorrido.

Los sistemas hidráulicos proporcionan un movimiento más suave y controlado, lo que permite realizar flexión del aire, flexión inferior, y acuñación Con alta precisión. La presión hidráulica se puede monitorear y ajustar, lo que garantiza una fuerza constante incluso al doblar piezas largas. Esta flexibilidad es crucial para industrias como la climatización, la automoción y la fabricación de carcasas.

Una de las principales ventajas de las prensas plegadoras hidráulicas es su seguridad. Cuando el operador suelta el pedal, el flujo de aceite se detiene y el cilindro se bloquea. Esta característica, combinada con modernos sistemas de seguridad como... LazerSafe y Procesador de señales digitales (DSP), hace que las máquinas hidráulicas sean significativamente más seguras que los tipos mecánicos más antiguos (Referencia: https://www.lazersafe.com/).

Sin embargo, las máquinas hidráulicas requieren un mantenimiento regular, que incluye cambios de aceite, inspección de sellos y calibración de válvulas. Las fluctuaciones de temperatura también pueden afectar la viscosidad del aceite, causando variaciones en la velocidad del cilindro o en la consistencia del ángulo, a menos que se realicen ciclos de calentamiento.

A pesar de estos pequeños desafíos, las prensas plegadoras hidráulicas siguen siendo el tipo más utilizado en todo el mundo debido a su equilibrio de potencia, precisión y asequibilidad.

Las prensas plegadoras sincronizadas hidráulicas CNC representan la evolución moderna de la tecnología de plegado hidráulico. A diferencia de las máquinas hidráulicas convencionales, donde ambos cilindros funcionan al unísono, pero sin corrección digital, una prensa plegadora sincronizada utiliza Control servohidráulico Y1 e Y2, permitiendo que cada cilindro se mueva independientemente bajo la supervisión del CNC.

Esto significa que la máquina monitorea y ajusta constantemente la posición de ambos cilindros mediante codificadores lineales montados en el bastidor. Incluso si la carga es desigual a lo largo de la longitud de plegado, el CNC garantiza que ambos lados del cabezal se mantengan perfectamente sincronizados con una precisión de fracciones de milímetro.

Los beneficios de las prensas plegadoras sincronizadas CNC incluyen:

El control independiente de ambos cilindros garantiza un paralelismo extremadamente preciso entre el cabezal y la mesa. La precisión mejora drásticamente, alcanzando a menudo ±0,2° con las herramientas adecuadas.

La máquina puede ajustarse automáticamente a las variaciones en el espesor o la dureza del material, reduciendo las correcciones manuales.

Las máquinas hidráulicas CNC suelen incluir topes traseros multieje (X, R, Z1, Z2, X1, X2) que se mueven automáticamente según los programas de plegado. Esto permite secuencias de piezas complejas y una producción altamente consistente.

Estas máquinas permiten programación fuera de línea, algoritmos de corrección de ángulos, simulación 3D, bibliotecas de materiales e instrucciones de configuración directamente en el controlador.

Marcas como Bystronic y LVD Utilice sistemas avanzados de sincronización hidráulica para ofrecer un rendimiento excepcional en entornos industriales (Referencia: https://www.lvdgroup.com/).

Las máquinas sincronizadas hidráulicamente CNC siguen siendo la opción más popular para las fábricas medianas y grandes debido a su excelente equilibrio de potencia, control, precio y versatilidad.

Prensas plegadoras eléctricas, a menudo llamadas prensas plegadoras servoeléctricas—Utilizan servomotores en lugar de sistemas hidráulicos para accionar el cilindro. Estas máquinas representan una de las innovaciones más modernas en tecnología de plegado, ofreciendo una eficiencia energética excepcional, un nivel de ruido extremadamente bajo y un control de movimiento preciso.

Las prensas plegadoras servoeléctricas suelen utilizar un sistema de correa y polea, husillos de bolas o servoaccionamientos directos para convertir el movimiento de rotación en movimiento lineal del cabezal. Dado que los servomotores ofrecen un posicionamiento preciso y repetible, los sistemas eléctricos alcanzan una precisión excepcional, a menudo con tolerancias más ajustadas que los modelos hidráulicos.

1. Ahorro de energía

Las prensas plegadoras eléctricas consumen energía únicamente cuando el cilindro está en movimiento. En cambio, las máquinas hidráulicas consumen energía continuamente para mantener la presión del aceite.

2. Alta precisión

Los servoaccionamientos permiten un control preciso de la profundidad de penetración, lo que los hace ideales para formar materiales delgados y lograr resultados consistentes.

3. Operación más limpia

No hay aceite hidráulico, lo que elimina fugas y reduce los requisitos de mantenimiento.

4. Velocidad de ciclismo rápido

Las máquinas eléctricas a menudo superan a las máquinas hidráulicas en aplicaciones donde la velocidad es crítica, en particular en la fabricación de componentes electrónicos y automotrices.

Sin embargo, las prensas plegadoras eléctricas suelen tener un tonelaje máximo menor en comparación con los modelos hidráulicos. Esto las hace más adecuadas para materiales de espesores delgados a medianos que para el doblado de placas gruesas. Fabricantes premium como AMADA y Salvagnini Ofrecemos sistemas servoeléctricos avanzados capaces de una precisión extremadamente alta (Referencia: https://www.amada.com/).

Las prensas plegadoras híbridas combinan las ventajas de los sistemas hidráulicos y servoeléctricos. En un diseño híbrido, los servomotores controlan la presión hidráulica, lo que reduce significativamente el consumo de aceite y aumenta la eficiencia energética. El resultado es una máquina que ofrece la misma potencia que una prensa plegadora hidráulica, manteniendo la precisión y el ahorro energético de los sistemas servoeléctricos.

Los sistemas híbridos utilizan circuitos hidráulicos más pequeños con control servo, lo que proporciona:

Las prensas plegadoras híbridas se encuentran a menudo en entornos de producción de alta gama donde se requiere consistencia, ahorro de energía y bajo mantenimiento. Marcas como Trumpf y Bystronic fabricar modelos híbridos que se centren en la fabricación inteligente y la integración de la Industria 4.0 (Referencia: https://www.trumpf.com/).

Estas máquinas cierran la brecha entre las máquinas hidráulicas tradicionales y los modelos servoeléctricos de última generación, lo que las hace adecuadas para fábricas que manejan una amplia gama de espesores de materiales con exigentes requisitos de precisión.

Aunque el diseño de las prensas plegadoras varía (hidráulicas, eléctricas, mecánicas o híbridas), el ciclo de plegado sigue una secuencia predecible de operaciones. Comprender esta secuencia es esencial para operadores, ingenieros y gerentes de producción, ya que cada etapa influye en la precisión del ángulo, la vida útil de la herramienta y la productividad general. Esta explicación paso a paso desglosa el flujo de trabajo operativo real dentro de una prensa plegadora, mostrando cómo la máquina transforma la chapa plana en una pieza plegada con precisión.

Este capítulo describe el proceso de plegado en cuatro etapas claras: configuración de herramientas, aproximación al cabezal, plegado activo y carrera de descompresión/retorno. El flujo de trabajo se aplica a la mayoría de las prensas plegadoras CNC modernas utilizadas en industrias como la automotriz, la aeroespacial, la climatización, la fabricación de muebles metálicos y la producción de armarios eléctricos. Fabricantes de alta gama como Bystronic, LVD, y AMADA a menudo demuestran ciclos paso a paso similares en la documentación de sus productos (Referencia: https://www.bystronic.com/).

El proceso de doblado siempre comienza con la instalación de las herramientas y la configuración del tope trasero. Una configuración correcta garantiza que el ángulo de doblado, el radio y las dimensiones de la brida deseados se logren con fiabilidad.

En primer lugar, los operarios seleccionan el punzón y la matriz correctos según el espesor del material, los requisitos de radio de curvatura y el método de curvatura (curvado por aire, curvado inferior o acuñado). El utillaje se fija a la viga superior y a la bancada de la máquina mediante abrazaderas manuales, abrazaderas hidráulicas o sistemas de cambio rápido de precisión. Fabricantes como WILA ofrecen interfaces de herramientas modernas que garantizan una alineación perfecta y reducen el tiempo de configuración (Referencia: https://www.wila.com/).

Una vez instaladas las herramientas, tope trasero Se posiciona según el tamaño de brida programado. En las plegadoras CNC, este movimiento está automatizado y controlado por múltiples ejes (X, R, Z1, Z2, X1, X2, según la configuración de la máquina). Los topes traseros multieje permiten a la máquina ejecutar secuencias de piezas complejas con diferentes longitudes y ángulos de brida.

Una configuración precisa es crucial: incluso una ligera desalineación en las herramientas o en la posición del tope trasero puede causar dimensiones incorrectas o piezas torcidas. Esta primera etapa garantiza que la máquina esté físicamente preparada para un plegado consistente y repetible.

Después de que el material se coloca contra el tope trasero, la prensa plegadora comienza la aproximación de ariete fase—el movimiento rápido hacia abajo de la viga superior antes del contacto con la chapa metálica.

Durante esta etapa, el pistón se desplaza a alta velocidad para minimizar el tiempo de ciclo. Sin embargo, a medida que la punta del punzón se acerca a la parte superior del material, el sistema CNC reduce automáticamente la velocidad del pistón a una velocidad precisa y controlada. Esta transición de descenso rápido a descenso controlado es esencial para la precisión y la seguridad.

Las máquinas hidráulicas utilizan válvulas proporcionales y controles servohidráulicos para gestionar esta transición de velocidad. Las máquinas eléctricas e híbridas utilizan servomotores para una desaceleración más suave y silenciosa. Fabricantes líderes como Trumpf Resalte la importancia del control de la velocidad de aproximación porque un movimiento inconsistente o demasiado rápido puede causar impactos menores y variación del ángulo (Referencia: https://www.trumpf.com/).

La fase de aproximación del pistón aún no aplica fuerza de flexión; en cambio, estabiliza el movimiento de la máquina y prepara el sistema para una deformación controlada. El objetivo es minimizar el tiempo y garantizar que el pistón entre en la zona de flexión con perfecta alineación y estabilidad.

Este es el corazón del proceso de doblado. A medida que el punzón entra en contacto con el metal y continúa su movimiento descendente, el material se introduce en la abertura de la matriz, creando el doblez. En esta etapa, se producen varios procesos físicos y mecánicos simultáneos:

El interior del pliegue se comprime, mientras que el exterior se estira. El eje neutro cambia según el tipo de material, el espesor y la geometría del utillaje. Esto determina la tolerancia de plegado e influye en el ángulo final.

El CNC calcula la fuerza necesaria mediante fórmulas de plegado, bases de datos de materiales y especificaciones de punzones y matrices. Los sistemas hidráulicos gestionan el tonelaje mediante el control de la presión del aceite, mientras que las máquinas servoeléctricas aplican la fuerza directamente mediante motores eléctricos.

Sistemas avanzados como Láser Easy-Form® de LVD Mide el ángulo durante la flexión y corrige automáticamente la posición del ariete en tiempo real (Referencia: https://www.lvdgroup.com/).

Esto elimina la necesidad de realizar curvas de prueba en la mayoría de los casos.

Dado que toda prensa plegadora se deforma bajo carga, los sistemas de bombeo contrarrestan la curvatura natural de la bancada. Sin bombeo, los ángulos variarían entre el centro y los bordes de la pieza. Las cuñas mecánicas o los cilindros hidráulicos aplican la fuerza de compensación adecuada.

Dependiendo del método (doblado al aire, doblado desde abajo o acuñado), el punzón penetra a diferentes profundidades dentro de la abertura de la matriz.

Durante la fase de plegado, el control de precisión es crucial. Incluso una diferencia de 0,05 a 0,1 mm en la penetración del pistón puede alterar el ángulo de plegado entre 1 y 2 grados, dependiendo del ancho de la matriz.

Una vez alcanzada la profundidad de penetración programada, el CNC ordena a la máquina que deje de aplicar fuerza. En ese momento, el carnero inicia el... fase de descompresión, liberando la presión y permitiendo que el material se estabilice.

A medida que el ariete se retrae, el metal se relaja ligeramente, lo que provoca recuperación elástica. Los programas CNC tienen esto en cuenta sobrecurvando el ángulo para que la pieza final cumpla con la especificación deseada. Las bases de datos de materiales y los sensores de medición de ángulos proporcionan mecanismos de corrección adicionales.

Después de la descompresión, el ariete realiza la accidente cerebrovascular recurrente, moviéndose hacia arriba a una velocidad rápida similar a la velocidad de aproximación utilizada anteriormente. El material se reposiciona para el siguiente plegado, o el operador retira la pieza terminada.

Las prensas plegadoras modernas optimizan el ciclo de retorno para reducir el desperdicio de movimiento y acelerar la producción. Las prensas plegadoras eléctricas, por ejemplo, son conocidas por sus carreras de retorno excepcionalmente rápidas con bajo nivel de ruido y mínima vibración. Fabricantes como AMADA Destacan los ciclos de recuperación energéticamente eficientes como una ventaja clave de sus modelos servoeléctricos (Referencia: https://www.amada.com/).

La finalización del recorrido de retorno marca el final de un ciclo completo de plegado. Al realizar el plegado secuencialmente, la máquina puede ejecutar docenas o incluso cientos de plegados por pieza, manteniendo una precisión y velocidad constantes.

Las prensas plegadoras modernas deben gran parte de su precisión, velocidad y versatilidad a la tecnología CNC (Control Numérico por Computadora). Si bien la estructura mecánica de la máquina define sus capacidades básicas, los sistemas CNC la convierten en una plataforma de plegado altamente inteligente, adaptable y automatizada. Este capítulo explica cómo los controles CNC influyen en la precisión, la consistencia y la eficiencia del plegado, y cómo interactúan con los sistemas mecánicos para optimizar la esencia. Principios de funcionamiento de la prensa plegadora.

Marcas líderes mundiales como Trumpf, LVD, Bystronic, y AMADA Integran tecnología CNC avanzada en sus máquinas, lo que permite correcciones en tiempo real, simulación de plegado, programación sin conexión y automatización multieje. Estas características reducen drásticamente la dependencia del operador, minimizan el tiempo de configuración y garantizan resultados repetibles incluso al doblar materiales complejos (Referencia: https://www.trumpf.com/).

Uno de los avances más importantes en las prensas plegadoras controladas por CNC es control independiente de los ejes Y1 e Y2, Esto garantiza el movimiento sincronizado de los lados izquierdo y derecho del cilindro. Esta sincronización es esencial, ya que incluso pequeñas diferencias en la posición del cilindro pueden provocar curvas angulares, torcidas o cónicas.

Y1 e Y2 representan los cilindros hidráulicos izquierdo y derecho. En máquinas hidráulicas antiguas sin CNC, ambos cilindros estaban conectados mecánicamente y se movían juntos. Sin embargo, este método no permitía corregir la deflexión del chasis, el desequilibrio de carga ni las variaciones de material.

El control CNC permite que cada cilindro se mueva independientemente y permanezca perfectamente sincronizado mediante retroalimentación en tiempo real.

Los codificadores lineales de alta resolución montados en el bastidor miden continuamente la posición del cabezal con precisión micrométrica. El CNC recibe estos datos y ajusta cada cilindro según corresponda, garantizando el paralelismo entre el cabezal y la bancada de la máquina.

Al doblar piezas largas o formas asimétricas, la carga rara vez se distribuye uniformemente. Sin la sincronización CNC, los pliegues serían irregulares a lo largo de la chapa.

Con el control Y1/Y2, la máquina compensa estas variaciones instantáneamente.

A los fabricantes les gusta Bystronic y LVD Destacar la importancia del control sincronizado para ofrecer una precisión de primer nivel (Referencia: https://www.lvdgroup.com/).

Cada prensa plegadora experimenta una deflexión natural bajo carga:

Si no se corrige, esto da como resultado ángulos inconsistentes: más agudos en los extremos y más planos en el centro.

Los sistemas de coronación solucionan este problema aplicando una contra-deflexión controlada.

Los cilindros hidráulicos situados bajo la mesa inferior generan una fuerza ascendente proporcional a la presión de flexión. Esto compensa la deflexión y restaura una línea de flexión recta.

Las cuñas ajustables o los sistemas de levas modifican físicamente la forma de la bancada para contrarrestar la deflexión. Estos mecanismos se ajustan de forma manual o automática mediante CNC.

El CNC calcula la compensación requerida en función de:

Esto garantiza que cada curva se mantenga consistente de extremo a extremo, incluso durante ciclos de curvatura largos o cuando los operadores cambian de materiales.

A empresas les gusta WILA Ofrecemos coronación controlada por CNC con tolerancias extremadamente ajustadas (Referencia: https://www.wila.com/).

Los sistemas CNC avanzados incorporan tecnologías de medición de ángulos que monitorizan el plegado durante el proceso de conformado. Estos sistemas en tiempo real eliminan la necesidad de realizar plegados de prueba y aumentan drásticamente la precisión, tanto para operadores experimentados como inexpertos.

Los sensores láser proyectan rayos a través del material para detectar cambios de ángulo a medida que se dobla. Sistemas como Easy-Form® de LVD Escanee la hoja desde ambos lados y proporcione información en vivo al controlador CNC.

Las sondas mecánicas tocan la superficie del material y miden el ángulo mediante contacto físico. Aunque son más lentas que los métodos láser, las sondas de contacto siguen siendo fiables para placas gruesas o superficies reflectantes.

El CNC ajusta automáticamente la profundidad de penetración del pistón en milisegundos para lograr el ángulo final deseado. Esto evita errores causados por la recuperación elástica, la inconsistencia del material o ligeras variaciones en el espesor de la chapa.

Los sistemas de medición de ángulos se han vuelto esenciales en industrias donde las tolerancias son extremadamente estrictas, como la industria aeroespacial, la producción de ascensores, los equipos médicos y la electrónica de precisión.

En los últimos años, los controles CNC han evolucionado desde simples sistemas de posicionamiento a asistentes inteligentes capaces de aprender, predecir y optimizar el proceso de plegado.

Los sistemas CNC basados en IA se están convirtiendo en una pieza clave de la próxima generación de prensas plegadoras. Empresas como Trumpf y Bystronic Liderar la integración de tecnologías inteligentes, incluido el reconocimiento automatizado de herramientas, la detección de materiales y algoritmos de flexión adaptativos (Referencia: https://www.bystronic.com/).

La IA puede detectar variaciones en la dureza o el espesor de la chapa y ajustar automáticamente los parámetros de doblado sin intervención del operador.

Los modelos de aprendizaje automático predicen la recuperación elástica antes de que comience el doblado, lo que reduce el tiempo del ciclo y mejora la precisión del primer doblado.

Los controles CNC ofrecen instrucciones visuales paso a paso, simulación de piezas, detección de colisiones y secuenciación automática. Esto reduce significativamente el tiempo de capacitación de los nuevos operadores.

Los sistemas CNC modernos se comunican con:

Esto transforma la prensa plegadora en una celda de producción totalmente conectada que respalda las iniciativas de la Industria 4.0.

Los sistemas CNC mejorados con IA representan uno de los avances más importantes en los principios de trabajo de las prensas plegadoras, impulsando la precisión y la eficiencia del plegado mucho más allá de los procesos tradicionales controlados por humanos.

El utillaje de la prensa plegadora es uno de los factores más influyentes en la precisión del plegado, el rendimiento de la máquina y la calidad de las piezas. Ni siquiera el sistema CNC más avanzado puede compensar una mala selección de utillaje o el desgaste de las herramientas. El utillaje determina cómo se aplica la fuerza, cómo se deforma el material, el tonelaje necesario y cómo se comporta el ángulo de plegado final. En otras palabras, Principios de funcionamiento de la prensa plegadora dependen en gran medida de la interacción entre el punzón, la matriz y la chapa metálica.

Este capítulo explora cómo la geometría de las herramientas, el tamaño de la abertura en V, las características del material y los métodos de doblado influyen en el resultado de cada doblado. Fabricantes como WILA, Rolleri, y Herramienta Wilson Proporcionar documentación extensa que enfatice que la selección correcta de herramientas es esencial para lograr resultados consistentes y repetibles (Referencia: https://www.wila.com/).

Cada prensa plegadora utiliza una combinación de herramientas superiores (punzones) y herramientas inferiores (matrices). La forma, el ángulo y el radio de estas herramientas definen el radio de plegado e influyen en la fuerza requerida.

Las formas de punzón más comunes incluyen:

El radio de la punta del punzón influye directamente en el radio interior del doblez final. Un radio de punzón mayor produce un doblez más suave y gradual, reduciendo la tensión del material.

Las matrices varían considerablemente según el método de doblado y el espesor del material. Las matrices en V son las más comunes, con anchos de apertura que van desde unos pocos milímetros hasta cientos de milímetros.

Las matrices especializadas incluyen:

El ángulo de la matriz también influye en la recuperación elástica y la fuerza de flexión. Una matriz de 90°, una de 60° y una matriz aguda ofrecen diferentes comportamientos de flexión, incluso con el mismo material.

Las herramientas deben endurecerse para garantizar una larga vida útil. Las marcas premium utilizan:

Las herramientas de calidad reducen el desgaste, mantienen la consistencia del ángulo y evitan defectos en la superficie de la pieza doblada.

Uno de los principios fundamentales del funcionamiento de la prensa plegadora es la relación entre Tamaño de la abertura en V y la fuerza de doblado requerida. Cuanto más ancha sea la abertura de la matriz, menor será la fuerza necesaria; cuanto más estrecha sea la matriz, mayor será la fuerza requerida.

La fórmula de fuerza de flexión ampliamente utilizada es:

Dónde:

Como regla general:

Apertura en V ≈ 8 × espesor del material (acero dulce)

Apertura en V ≈ 10 × espesor del material (acero inoxidable)

El uso de una abertura en V demasiado pequeña genera un tonelaje excesivo y corre el riesgo de dañar tanto las herramientas como la máquina.

El uso de una apertura demasiado grande reduce la precisión del ángulo y aumenta la recuperación elástica.

Las aberturas en V más pequeñas proporcionan curvas más cerradas, pero generan mayor tensión en el material y recuperación elástica. Las aberturas en V más grandes reducen la precisión en bridas pequeñas o radios estrechos.

Guías de herramientas de Herramienta Wilson y referencias de ingeniería de WILA Enfatizar que la selección incorrecta de la apertura en V es una de las principales causas de la inconsistencia del ángulo (Referencia: https://www.wilsontool.com/).

Los distintos materiales se comportan de forma distinta durante el plegado. Comprender las propiedades del material garantiza la selección de las herramientas adecuadas para cada trabajo.

Los fabricantes de herramientas a menudo proporcionan tablas específicas de cada material para ayudar a los operadores a determinar el radio de la punta del punzón y el tamaño de la abertura en V correctos.

El método de doblado cambia drásticamente los principios de trabajo y los requisitos de herramientas.

El punzón no presiona completamente la hoja en el fondo de la matriz.

En cambio, el punzón penetra sólo parcialmente en la abertura en forma de V.

Ventajas:

Función de las herramientas:

La geometría de la herramienta influye fuertemente en la precisión del ángulo porque la profundidad de penetración determina el ángulo.

El punzón fuerza la hoja a entrar en contacto con ambos lados de la abertura de la matriz en V.

Ventajas:

Requisitos de herramientas:

La alineación precisa del punzón y la matriz es esencial. Las herramientas desgastadas producen variaciones de ángulo.

El punzón penetra completamente en la cavidad de la matriz, imprimiendo el material.

Ventajas:

Desventajas:

Debido a la alta tensión, los fabricantes recomiendan utilizar herramientas de acuñado endurecidas y evitar el acuñado de aceros de alta resistencia a menos que sea necesario.

Las prensas plegadoras se encuentran entre las máquinas más potentes de cualquier planta de producción de chapa metálica, capaces de aplicar decenas o incluso cientos de toneladas de fuerza. Dado que la zona de plegado incluye un cabezal móvil, herramientas y chapas metálicas con bordes afilados, la seguridad no es opcional, sino fundamental. Las prensas plegadoras modernas integran múltiples niveles de seguridad, incluyendo protecciones mecánicas, sistemas de protección óptica, enclavamientos hidráulicos y tecnologías de monitorización basadas en CNC. En conjunto, estos sistemas garantizan que los operarios trabajen eficientemente y minimizan el riesgo de lesiones o daños a la máquina.

En este capítulo, exploramos cómo funcionan los sistemas de seguridad de las prensas plegadoras, cómo se alinean con los estándares de seguridad globales y cómo refuerzan los principios fundamentales de funcionamiento de la máquina. Proveedores líderes de tecnología de seguridad como LazerSafe, Procesador de señales digitales (DSP), y ENFERMO Desarrollar sistemas avanzados de protección de prensas plegadoras que cumplan con las regulaciones internacionales como EN 12622, ISO 13849-1, y OSHA normas (Referencia: https://www.lazersafe.com/).

Las características de seguridad mecánica constituyen la base del sistema de protección de toda prensa plegadora. Garantizan que los componentes físicos de la máquina funcionen dentro de parámetros seguros.

Las prensas plegadoras mecánicas más antiguas requerían estaciones de control bimanual para activar el cabezal, asegurando que el operador mantuviera las manos alejadas de la zona de plegado. Si bien este principio está bastante obsoleto en los sistemas CNC modernos, sigue siendo importante para comprender el diseño de seguridad histórico.

Algunas áreas de la máquina, como detrás del cilindro, los paneles laterales y los armarios eléctricos, están protegidas por protectores fijos. Estos evitan el contacto accidental con componentes móviles, sistemas de accionamiento o equipos de alta tensión.

La mayoría de las prensas plegadoras cuentan con puertas traseras con enclavamiento. Al abrirlas, la máquina se detiene inmediatamente. Los enclavamientos garantizan que el personal de mantenimiento no pueda acceder a los sistemas hidráulicos o eléctricos sin desactivar la máquina de forma segura.

Los botones de parada de emergencia, grandes y de fácil acceso, se encuentran a ambos lados de la máquina y en el panel de control. Al pulsar un botón de parada de emergencia, se detiene todo movimiento y se despresuriza el sistema hidráulico para evitar movimientos involuntarios del cilindro.

Las características de seguridad mecánica funcionan en combinación con sistemas eléctricos y ópticos para crear una protección multicapa.

Las prensas plegadoras modernas dependen en gran medida de sistemas de seguridad láser Porque permiten un doblado rápido y preciso sin comprometer la seguridad. Estos sistemas monitorean la zona de doblado y detienen el cilindro inmediatamente si una mano u objeto entra en la zona peligrosa.

Los sistemas ópticos láser crean una cortina de protección invisible a pocos milímetros de la punta del punzón. Cuando un objeto, como un dedo, rompe este campo láser, el CNC detiene instantáneamente el movimiento del cabezal.

El tiempo de respuesta se mide en milisegundos, lo que garantiza una alta seguridad incluso a velocidades de aproximación rápidas.

El transmisor láser sigue el punzón a medida que se mueve hacia abajo, protegiendo al operador y al mismo tiempo permitiendo que sus manos estén lo suficientemente cerca para manipular el material.

Marcas como LazerSafe LZS-005 Admite flexión a alta velocidad y al mismo tiempo mantiene el cumplimiento de la seguridad de categoría 4 de EN 12622.

Estos sistemas ajustan dinámicamente la distancia de protección en función de la velocidad del ariete, la altura de la herramienta y el modo de doblado.

Los sistemas de seguridad láser se comunican continuamente con el controlador CNC, garantizando:

Esta integración inteligente hace que las prensas plegadoras modernas sean más seguras que cualquier generación anterior de maquinaria de chapa metálica.

Más allá de los sistemas mecánicos y ópticos, las prensas plegadoras incorporan múltiples protecciones electrónicas e hidráulicas para garantizar que la máquina funcione solo en condiciones seguras.

Las máquinas hidráulicas utilizan válvulas y sistemas de control de presión especialmente diseñados:

Estos sistemas evitan movimientos descendentes involuntarios incluso si hay un corte de energía o una fuga hidráulica.

Las prensas plegadoras CNC utilizan sensores y circuitos lógicos que verifican condiciones de funcionamiento seguras:

Si algún sistema detecta un comportamiento anormal, el CNC detiene todo movimiento instantáneamente.

Durante la configuración o alineación de herramientas, el CNC limita automáticamente la velocidad del cabezal.

Este es un requisito de seguridad crítico según la norma EN 12622.

Los operadores no pueden activar accidentalmente un plegado a alta velocidad mientras sus manos están cerca de las herramientas.

Las prensas plegadoras utilizan pedales de dos etapas:

Este control de dos pasos evita movimientos repentinos e inesperados del ariete.

Incluso los fabricantes experimentados suelen tener preguntas sobre el comportamiento de la prensa plegadora, la precisión del plegado, el cálculo del tonelaje, la recuperación elástica y las funciones CNC. En este capítulo, abordamos las preguntas más frecuentes de operadores, ingenieros y compradores sobre... Cómo funciona una prensa plegadora. Cada explicación está escrita en un formato claro y accesible, pero al mismo tiempo respaldada por conocimientos técnicos autorizados de fabricantes líderes en la industria, como AMADA, LVD, Bystronic, Trumpf, y WILA.

Esta sección de preguntas y respuestas ayuda a aclarar no solo qué ocurre durante la flexión, pero por qué Esto sucede, lo que proporciona a los usuarios una comprensión más profunda de los principios de funcionamiento de la máquina.

Los diferentes materiales se doblan de manera diferente debido a las variaciones en resistencia a la tracción, elasticidad, dureza, y dirección de la veta. Por ejemplo, el acero inoxidable tiene mayor resistencia a la tracción que el acero dulce, por lo que requiere más fuerza para doblarse y genera mayor recuperación elástica. El aluminio, aunque más blando, tiene alta elasticidad, lo que también aumenta la recuperación elástica.

Organizaciones como ASM Internacional Proporcionar datos de ingeniería detallados sobre las propiedades del material y la deformación (Referencia: https://www.asminternational.org/).

La recuperación elástica se produce porque el metal se comporta elásticamente antes de alcanzar la deformación plástica. Al retirarse la fuerza de flexión, el material intenta recuperar su forma original, lo que provoca una ligera apertura del ángulo.

Los sistemas CNC compensan automáticamente aplicando curvatura excesiva, asegurando que la pieza final coincida con el ángulo deseado. Sensores avanzados como Láser Easy-Form® de LVD recuperación elástica correcta durante el proceso de doblado en tiempo real (Referencia: https://www.lvdgroup.com/).

Los controladores CNC modernos calculan la profundidad de penetración del ariete utilizando:

El controlador utiliza fórmulas de doblado integradas para determinar la profundidad de penetración necesaria. Por ejemplo, el doblado con aire requiere un control preciso, ya que un pequeño cambio en la penetración, a veces de tan solo 0,1 mm, puede alterar el ángulo varios grados.

Los sistemas CNC también ajustan la profundidad automáticamente en función de:

Marcas como AMADA y Bystronic Ofrecemos sistemas CNC con una precisión de posicionamiento muy alta, a menudo dentro de ±0,01 mm (Referencia: https://www.amada.com/).

Los ángulos inconsistentes en las partes largas generalmente ocurren debido a deflexión de la máquina, variación del espesor del material, o desgaste de herramientas.

Los sistemas de coronación y sincronización CNC corrigen la mayoría de estos problemas.

El tonelaje depende de:

Una fórmula comúnmente utilizada para doblar acero dulce con aire es:

Dónde t = espesor de la chapa y V = apertura del troquel.

Los fabricantes de prensas plegadoras suelen proporcionar tablas de tonelaje.

WILA y Herramienta Wilson Ofrecemos calculadoras en línea para determinar la fuerza requerida (Referencia: https://www.wilsontool.com/).

Estos tres métodos difieren en fuerza, precisión y deformación del material.

Comprender estos métodos ayuda a los operadores a elegir el mejor enfoque para la tolerancia requerida.

El agrietamiento ocurre cuando el material excede su límite elástico o cuando el radio de curvatura interior es demasiado pequeño para las propiedades del material.

Los aceros de alta resistencia y las aleaciones de aluminio son especialmente propensos a agrietarse si no se respetan los radios de curvatura mínimos.

La chapa metálica tiene una estructura de grano resultante del laminado durante la fabricación.

Doblado con el grano Reduce la fuerza de flexión pero aumenta el riesgo de agrietamiento.

Doblado a contrapelo requiere más fuerza pero es más seguro y más estable.

Muchos estándares de la industria, incluidos ASTM y ISO Especificaciones de chapa metálica: incluyen consideraciones sobre la dirección de la veta.

Sí, pero depende del tonelaje de la máquina y de las herramientas.

El doblado de placas pesadas (10 mm, 20 mm o más gruesas) requiere:

Algunos fabricantes ofrecen máquinas de 600 a 1000 toneladas o más para doblar acero estructural.

Los ejemplos incluyen Bystronic Xpert Pro, LVD PPEB, y Ventaja de Accurpress serie.

El tope trasero define la longitud de la brida.

Si el tope trasero está desalineado incluso 0,5 mm, puede causar:

Los topes traseros multieje (X, R, Z1, Z2) ofrecen un posicionamiento más rápido y preciso para piezas complejas, mejorando tanto la productividad como la precisión.

Aunque las prensas plegadoras están diseñadas para la precisión, pueden surgir diversos problemas durante el plegado debido a inconsistencias del material, errores de calibración de la máquina, desgaste de las herramientas o errores del operador. La resolución de problemas no consiste simplemente en corregir los síntomas, sino que requiere comprensión. por qué El principio de funcionamiento de la prensa plegadora está fallando y los problemas se pueden rastrear hasta causas mecánicas, de material o relacionadas con el CNC.

En este capítulo, diagnosticamos los problemas de plegado más comunes, explicamos por qué ocurren y ofrecemos soluciones prácticas basadas en la práctica industrial real. Estos conocimientos coinciden con las recomendaciones de los principales fabricantes de prensas plegadoras, como AMADA, LVD, Bystronic, Trumpf, y especialistas en herramientas como WILA y Herramienta Wilson (Referencia: https://www.wila.com/).

Las imprecisiones angulares son uno de los problemas más comunes en las prensas plegadoras. Un ángulo puede resultar demasiado abierto (doblado insuficiente), demasiado cerrado (doblado excesivo) o inconsistente a lo largo de la pieza.

El error de ángulo suele ser una combinación de varios factores, por lo que el diagnóstico sistemático es fundamental.

Una pieza torcida es aquella en la que un extremo se dobla de forma diferente al otro. Esto es especialmente común en piezas largas y estrechas, así como en componentes complejos con múltiples curvas.

Fabricantes como Bystronic Ofrecemos dedos de tope trasero especializados diseñados para minimizar la torsión en piezas delicadas.

Si las longitudes de las bridas son inconsistentes o incorrectas, el problema a menudo no radica en el ángulo de curvatura sino en la posición de la lámina contra el tope trasero.

La precisión dimensional depende en gran medida de la precisión del tope trasero, por lo que el mantenimiento regular es esencial.

Las prensas plegadoras hidráulicas dependen de una presión de aceite estable para mantener el movimiento preciso del cabezal. Cualquier interrupción en el sistema hidráulico afecta significativamente la calidad del plegado.

Los sistemas hidráulicos requieren un mantenimiento regular para preservar la precisión y el rendimiento.

El rebote es inevitable, pero un rebote excesivo puede indicar problemas más profundos.

Los defectos superficiales son inaceptables en industrias como la electrónica, los electrodomésticos, la industria aeroespacial y la metalurgia arquitectónica.

El ruido mecánico o la vibración son una señal de problemas dentro del sistema de transmisión.

Fabricantes como Trumpf Recomendamos realizar “controles de salud” rutinarios para mantener los sistemas de movimiento en óptimas condiciones.

La industria de las prensas plegadoras está experimentando una transformación tecnológica impulsada por la automatización, la inteligencia artificial, los objetivos de sostenibilidad y la demanda global de mayor productividad y precisión. Si bien los principios básicos del plegado (compresión, tensión y deformación controlada) permanecen inalterados, los métodos utilizados para lograr estos resultados están evolucionando rápidamente. En este capítulo, exploramos cómo funcionará la próxima generación de prensas plegadoras y cómo los desarrollos futuros transformarán el mercado. principios de funcionamiento de plegado de chapa metálica.

Fabricantes líderes en la industria como Trumpf, Bystronic, LVD, AMADA, Salvagnini, y Accurpress Ya se están desarrollando sistemas avanzados que integran robótica, aprendizaje automático, sensores en tiempo real y tecnologías de fábricas conectadas. Estos avances se alinean con las iniciativas globales de Industria 4.0 y Fábricas Inteligentes (Referencia: https://www.bystronic.com/).

La inteligencia artificial se está convirtiendo en una de las tecnologías más influyentes en las prensas plegadoras modernas. En lugar de simplemente almacenar bases de datos de materiales y ángulos, los futuros sistemas CNC... aprender de cada curva.

Los modelos de IA utilizan datos históricos para predecir la recuperación elástica antes de que se produzca la flexión. Esto reduce las flexiones de prueba y minimiza el desperdicio.

La IA puede analizar la respuesta a la presión, el espesor de la lámina y los patrones de deformación para identificar las propiedades exactas del material que se está doblando, incluso si el lote varía en dureza o elasticidad.

Los futuros sistemas CNC detectarán automáticamente el desgaste de las herramientas, la desalineación y las fluctuaciones de la presión hidráulica, alertando a los operadores antes de que surjan problemas de calidad.

A medida que la IA observa más ciclos de flexión, sus predicciones se vuelven más precisas, mejorando tanto la velocidad como la consistencia del ángulo.

TRUMPF y Bystronic ya han presentado sistemas prototipo con optimización basada en aprendizaje automático.

Las prensas plegadoras servoeléctricas son cada vez más populares debido a su eficiencia energética, limpieza y alta repetibilidad.

A medida que mejora la tecnología de motores y tornillos de bolas, las prensas plegadoras eléctricas podrían eventualmente igualar los niveles de tonelaje hidráulico y ofrecer al mismo tiempo un control dinámico superior.

Fabricantes como AMADA y Salvagnini Liderar el desarrollo de máquinas servoeléctricas de alta velocidad (Referencia: https://www.amada.com/).

La tecnología de fábrica inteligente se está expandiendo rápidamente en los sectores industriales y las prensas plegadoras se están convirtiendo en componentes totalmente integrados de las líneas de producción conectadas.

Las prensas plegadoras se comunicarán con plataformas basadas en la nube, ofreciendo:

Los datos de producción fluirán automáticamente desde el software de diseño a la prensa plegadora, reduciendo la entrada manual y eliminando errores de programación.

Los gemelos digitales simulan el rendimiento de una prensa plegadora en tiempo real, prediciendo el desgaste, optimizando el flujo de trabajo e identificando ineficiencias.

El inventario de materiales, el seguimiento de trabajos y la programación se automatizan completamente mediante el intercambio de datos con los sistemas de gestión de fabricación.

El cambio hacia entornos conectados garantiza una mejor gestión de los recursos, un mayor tiempo de actividad y ciclos de producción más predecibles.

Las futuras prensas plegadoras no funcionarán como máquinas independientes, sino como parte de celdas de plegado automatizadas con robots que se encargarán de la configuración, la carga, el plegado y la descarga.

Los robots transportarán láminas en bruto, las alinearán con precisión y manipularán piezas terminadas sin intervención humana.

Sistemas como AMADA ATC, Celda de herramientas LVD, y Sistemas de herramientas modulares Bystronic Ya automatizamos los cambios de herramientas.

Los futuros sistemas ATC serán más rápidos, más inteligentes y totalmente optimizados para familias de piezas complejas.

Las celdas controladas por software determinarán automáticamente qué trabajo ejecutar a continuación en función de la disponibilidad del material, la preparación de la herramienta y la carga de trabajo de la máquina.

Los brazos robóticos combinados con sistemas CNC controlados por IA eliminarán el cuello de botella tradicional de la configuración de herramientas y la alineación de piezas.

A medida que las celdas de plegado robóticas se vuelven más asequibles y flexibles, incluso las fábricas pequeñas y medianas adoptarán sistemas de plegado autónomos.

Los fabricantes de herramientas están mejorando sus diseños para alinearlos con los futuros requisitos de doblado.

Las herramientas inteligentes se identificarán automáticamente ante el controlador CNC.

Esto garantiza:

Los punzones y matrices del futuro contarán con recubrimientos avanzados para reducir el desgaste y la fricción, prolongando la vida útil de la herramienta y mejorando la calidad de la superficie.

A medida que las tolerancias de doblado se vuelven más estrictas, la precisión de las herramientas aumentará para cumplir con los requisitos de la industria aeroespacial, de baterías para vehículos eléctricos y de grado médico.

Fabricantes como WILA están liderando esta innovación al crear sistemas de herramientas con tolerancias de nivel micrométrico (Referencia: https://www.wila.com/).

Las prensas plegadoras son cada vez más rápidas sin comprometer la seguridad.

Las prensas plegadoras eléctricas ya superan a los modelos hidráulicos en tiempo de ciclo.

Las máquinas futuras podrán ofrecer un doblado constante a alta velocidad tanto para materiales delgados como de espesor medio.

La eficiencia medioambiental se está convirtiendo en una prioridad en la fabricación de metales.

Las normas de fabricación sostenible de la UE y la ISO están impulsando a los fabricantes a reducir las emisiones de carbono y fomentando la adopción de tecnologías de prensa plegadora más limpias.

Comprender el funcionamiento de una prensa plegadora es mucho más que un simple ejercicio técnico. Es la base para una operación más segura, mayor precisión, mejor productividad, menores tasas de desperdicio y eficiencia a largo plazo de la máquina. Ya sea un operador que comienza su capacitación, un ingeniero que optimiza los procesos de producción o un empresario que evalúa nuevas inversiones en equipos, dominar el... principios de funcionamiento El uso de una prensa plegadora proporciona ventajas estratégicas en todos los aspectos de la fabricación de chapa metálica.

Las prensas plegadoras pueden parecer sencillas desde fuera: un pistón baja, una chapa se dobla y se forma una pieza. Pero tras este movimiento sencillo se esconde una sofisticada combinación de fuerzas físicas, inteligencia controlada por CNC, comportamiento del material, interacción de herramientas y sistemas de seguridad. Todos estos elementos deben funcionar en perfecta armonía para que la máquina produzca resultados consistentes.

Conocer cómo la geometría de las herramientas, las características del material, la selección de la abertura en V y el bombeado influyen en el doblado permite a los operadores predecir los resultados en lugar de adivinar. La diferencia entre un ángulo perfecto y una pieza rechazada suele depender de milímetros de penetración o de cambios menores en la recuperación elástica. Los operadores que comprenden los principios del doblado logran constantemente tolerancias más ajustadas.

Cuando los operadores comprenden las causas de la torsión, la deformación, los ángulos irregulares o los defectos superficiales, resuelven los problemas rápidamente y evitan los desechos. Las fábricas con personal bien capacitado logran una mayor productividad, menos dobleces de prueba y secuencias de doblado multipaso más fluidas. Esta eficiencia se traduce directamente en menores costos de producción y mayor rentabilidad.

Las prensas plegadoras generan una fuerza enorme. Sin un conocimiento adecuado de los sistemas de seguridad (protecciones láser, enclavamientos, protecciones hidráulicas y monitorización CNC), los operadores se enfrentan a riesgos innecesarios. Comprender los principios de operación segura garantiza que la máquina se pueda utilizar con confianza y responsabilidad, según lo exigen normas internacionales como EN 12622, ISO 13849-1 y las regulaciones de OSHA.

Conocer las diferencias entre las prensas plegadoras mecánicas, hidráulicas, servoeléctricas e híbridas permite a las empresas elegir máquinas que se ajusten a sus necesidades de producción a largo plazo. Por ejemplo:

Las decisiones informadas garantizan que las inversiones generen valor y productividad a largo plazo.

Tendencias como el plegado asistido por IA, la automatización robótica y los sistemas conectados de Fábrica Inteligente están transformando la industria de la chapa metálica. Los operadores e ingenieros que comprenden los fundamentos hoy estarán mejor preparados para integrar tecnologías avanzadas mañana. El futuro del plegado se basará en la inteligencia CNC, algoritmos de aprendizaje automático, gemelos digitales y procesos de autooptimización; sin embargo, todas estas innovaciones se basan en principios fundamentales del plegado que permanecen atemporales.

Los principiantes adquieren una base sólida que los guía para un funcionamiento seguro y constante.

Los operadores intermedios perfeccionan su técnica y reducen los errores.

Los operadores expertos aplican conocimientos avanzados a piezas complejas, tolerancias estrictas y proyectos de alto valor.

Los gerentes e ingenieros toman decisiones informadas con claridad y precisión.

Las prensas plegadoras siguen siendo unas de las máquinas más importantes y versátiles de la fabricación moderna. Si bien la tecnología continúa evolucionando —con servoaccionamientos, optimización mediante IA, herramientas inteligentes y automatización robótica—, los principios de funcionamiento subyacentes del plegado, la deformación y el control de fuerza siguen siendo esenciales.

Al comprender estos principios, cualquier persona en la industria de la chapa metálica puede operar con mayor seguridad, producir piezas de mejor calidad, reducir costos y aprovechar al máximo el potencial de las prensas plegadoras CNC modernas. A medida que los estándares de fabricación globales se elevan y la automatización industrial se acelera, este conocimiento será aún más crucial para el éxito en la fabricación de metal.

A press brake is a machine used to bend sheet metal into precise shapes by applying force. It typically has a ram that moves down to press the metal into a V-shaped die, forming bends at various angles. This process is essential in industries like automotive and HVAC, where exact shapes and sizes are needed for parts.

When you use a press brake, a ram pushes a punch down onto a sheet of metal, which gets forced into a die. This process causes the metal to bend. The machine works by controlling how fast the ram moves and how much pressure is applied, ensuring the bend is accurate and meets design specifications.

Springback is when the bent metal tries to return to its original shape after the bending force is removed. This happens because the metal is elastic, meaning it can stretch and then want to go back to its flat form. This property is influenced by the type of material used and the bending method applied.

For accurate bends, ensure that you are using the right tooling, such as the correct punch and die shapes. Pay attention to the material’s thickness and properties, as these factors influence how the metal will behave during bending. Proper machine calibration and maintenance also play crucial roles in achieving accuracy.

There are several types of press brakes: mechanical, hydraulic, CNC hydraulic synchronized, electric/servo, and hybrid press brakes. Each type has its advantages and suitable applications, depending on factors like required precision, material thickness, and production speed.

The backgauge is essential because it determines where the sheet metal is positioned during bending. Even a slight misalignment can cause inaccuracies in the finished part. A correctly set backgauge ensures that bends are made at the right lengths, leading to accurate, repeatable results.

Air bending involves only partial contact with the die, leading to some springback but requiring less force. Bottom bending fully presses the sheet into the die, resulting in less springback and higher accuracy. Coining fully penetrates the material, providing the highest precision but needing the greatest amount of force.

If you notice bends are inaccurate, first check for material thickness variation, adjust the penetration depth, and inspect the tooling for wear or damage. You can also recalibrate the machine and evaluate the backgauge setup to ensure proper alignment.

Modern press brakes utilize CNC technology for better precision and efficiency. CNC systems allow for real-time adjustments during bending, predictive analysis of springback, and automation that reduces manual errors, enhancing overall productivity in metal fabrication.

It’s important to look for features such as laser safety systems, mechanical guards, and emergency stop buttons. These ensure operator safety by preventing accidental exposure to moving parts and providing quick shutdown capabilities in case of an emergency.