Suscríbase al boletín informativo

Introduce tu dirección de correo electrónico a continuación y suscríbete a nuestro boletín informativo.

Introduce tu dirección de correo electrónico a continuación y suscríbete a nuestro boletín informativo.

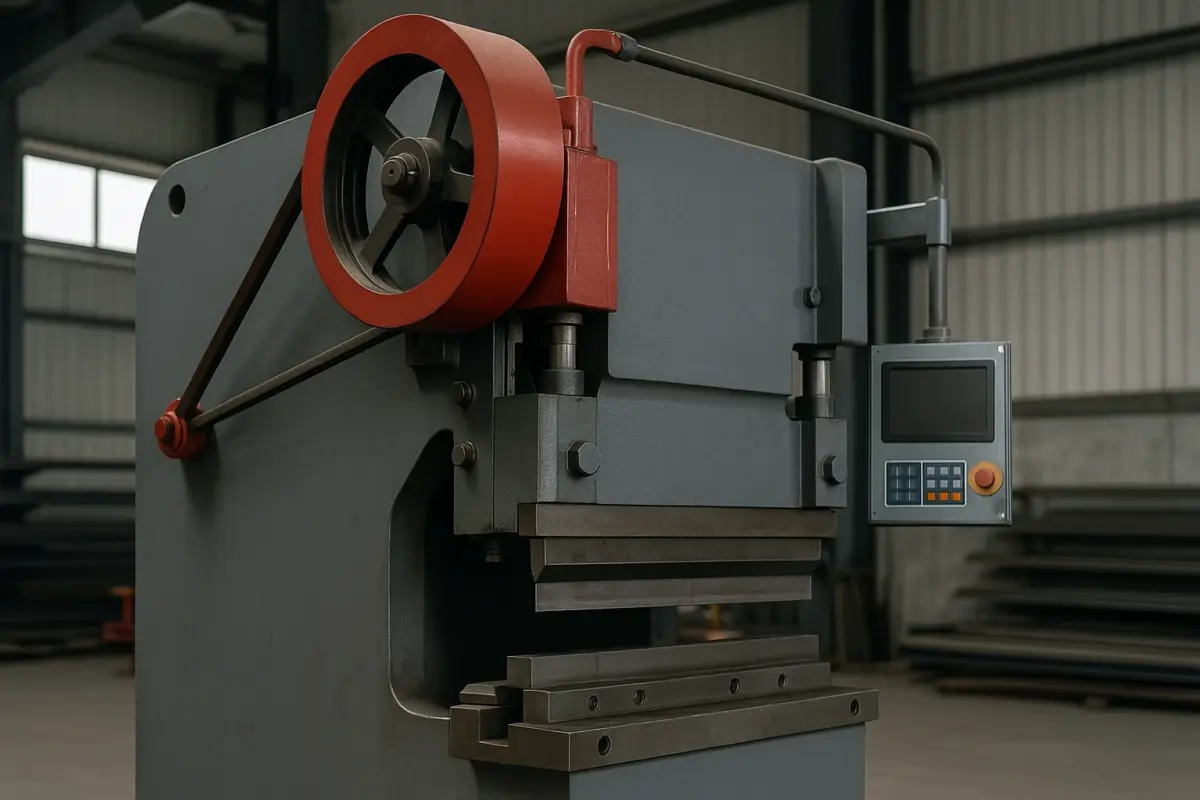

Los tipos de prensas plegadoras constituyen la base fundamental para comprender la tecnología moderna de plegado de chapa metálica. Las prensas plegadoras mecánicas, hidráulicas y eléctricas evolucionaron a partir de diferentes eras tecnológicas, pero coexisten hoy en día porque cada aplicación de plegado, ya sea precisión, productividad, eficiencia energética o conformado de gran tonelaje, exige una arquitectura de máquina específica. Tanto para principiantes como para profesionales, comparar... Prensa plegadora Los tipos son cruciales para seleccionar la máquina adecuada, optimizar los costos de producción y mejorar la confiabilidad a largo plazo.

Esta guía explica los principios de funcionamiento, las estructuras internas, las características de rendimiento, las ventajas, las limitaciones y las aplicaciones ideales de todos los principales Prensa plegadora Tipos. Basándose en una amplia experiencia industrial, también se explica cómo cada tipo de prensa plegadora influye en la precisión de plegado, la repetibilidad, la lectura total del indicador (TIR), la estabilidad del cabezal y la compatibilidad de las herramientas. En lugar de clasificar estas máquinas en categorías simples, este artículo se centra en su comportamiento operativo: cómo se mueve el cabezal, cómo se aplica la presión, cómo se controla la deformación y cómo la tecnología mejora con la automatización.

Elegir el tipo de prensa plegadora adecuado no se limita a la categoría de la máquina. Refleja un conocimiento más profundo de la dinámica del plegado: suministro de fuerza, control de movimiento, arquitectura de seguridad y consumo de energía. La industria ha evolucionado desde sistemas puramente mecánicos hasta sistemas servoeléctricos avanzados, pero ningún tipo es universalmente superior. Cada uno aporta ventajas que se adaptan a entornos de fabricación específicos.

Las primeras fábricas dependían en gran medida de prensas plegadoras mecánicas accionadas por grandes volantes de inercia, accionados por motores o pedales. Estas máquinas dominaron la fabricación mundial durante décadas gracias a su construcción sencilla, alta velocidad de carrera y fácil mantenimiento. Sin embargo, a medida que se endurecieron las especificaciones para el plegado de precisión, las prensas plegadoras hidráulicas surgieron como una alternativa más flexible y estable en cuanto a fuerza, permitiendo el control CNC, topes traseros programables y una presión constante durante toda la carrera de plegado.

En la última década, las prensas plegadoras eléctricas han ganado popularidad gracias a sus servoaccionamientos extremadamente precisos, su bajo consumo de energía y su funcionamiento limpio y silencioso. Su presencia es especialmente predominante en la fabricación de piezas pequeñas y láminas delgadas, donde la repetibilidad y la velocidad son más importantes que el tonelaje bruto. Comprender la comparación entre estas tres generaciones proporciona una base sólida para la selección de equipos.

Las prensas plegadoras no solo doblan metal; configuran el flujo de trabajo de toda una fábrica. El tipo de máquina elegido determina la velocidad de producción, la tasa de desperdicios, los requisitos de habilidad del operador, las facturas de energía e incluso los protocolos de seguridad. Las prensas plegadoras mecánicas destacan en la producción continua de alto volumen, donde la velocidad es la prioridad. Los sistemas hidráulicos proporcionan la flexibilidad necesaria para fábricas multiproducto y materiales de mayor espesor. Las máquinas eléctricas funcionan mejor en entornos donde la precisión micrométrica, la reducción de ruido y la sostenibilidad ambiental son cruciales.

Las diferencias se vuelven especialmente significativas al trabajar con materiales especiales como acero inoxidable, aleaciones aeroespaciales y acero de alta resistencia, donde la recuperación elástica es más impredecible. Ciertos tipos de prensas plegadoras compensan mejor estas fluctuaciones, lo que afecta directamente la consistencia del producto.

En lugar de ofrecer una simple comparación tabular, esta guía explica el comportamiento de cada sistema en situaciones reales de plegado. Por ejemplo, las máquinas mecánicas dependen del momento del volante, lo que proporciona alta velocidad pero poca adaptabilidad. Las máquinas hidráulicas regulan la presión mediante el control de fluidos, lo que permite que el movimiento del pistón se ajuste dinámicamente durante el plegado. Las máquinas eléctricas utilizan servomotores para generar fuerza lineal, lo que permite un posicionamiento ultrafino del pistón en micras.

Estas diferencias afectan no solo la precisión del doblado, sino también la forma en que los operadores programan la máquina, reaccionan a geometrías complejas y mantienen la estabilidad a largo plazo.

Las prensas plegadoras mecánicas representan la forma más temprana de la tecnología de plegado industrial. Aunque los tipos más nuevos predominan en las fábricas modernas, los sistemas mecánicos siguen siendo relevantes gracias a su simplicidad y durabilidad. Muchos talleres aún utilizan estos equipos, especialmente para trabajos repetitivos que requieren una velocidad constante en lugar de la versatilidad del CNC.

Las prensas plegadoras mecánicas funcionan a través de un volante Sistema accionado por un motor eléctrico. Cuando el operador acciona el embrague, la energía rotacional se transfiere del volante al... cigüeñal, convirtiendo el movimiento circular en un movimiento lineal descendente del cabezal. Este mecanismo hace que las prensas plegadoras mecánicas sean extremadamente rápidas, pero su entrega de potencia es fija, lo que significa que la máquina ejerce la fuerza máxima en la parte inferior de la carrera, independientemente de la necesidad de plegado.

Esta característica da lugar a dos comportamientos principales: una profundidad de plegado predecible y una capacidad limitada para modular la fuerza a mitad de carrera. Para plegados sencillos, esta previsibilidad es una ventaja. Para piezas complejas que requieren un control preciso del ángulo o una compensación activa, se convierte en una limitación.

El corazón de una prensa plegadora mecánica reside en su cigüeñal, brazos de dirección, volante, embrague y sistema de frenos. Al accionarse, el cigüeñal empuja el pistón hacia abajo en un arco suave y rápido. Dado que el movimiento se deriva de una conexión mecánica en lugar de un control de fluidos o servo, la máquina no puede detenerse a mitad de carrera con la misma precisión que los sistemas hidráulicos o eléctricos.

Esto afecta tanto la seguridad como la flexibilidad. Los operadores deben confiar en protecciones mecánicas y sistemas de frenado sincronizados para evitar sobrecarreras accidentales. Además, las prensas plegadoras mecánicas tienen una longitud de carrera fija, lo que las hace menos adaptables a piezas con geometrías variables.

Los sistemas mecánicos dominan la velocidad. Sus rápidos ciclos los hacen ideales para el plegado repetitivo de grandes volúmenes de materiales delgados. Las fábricas que producen componentes sencillos (soportes, canales, paneles de climatización, cajas eléctricas) suelen beneficiarse del rápido movimiento ascendente y descendente que ofrecen las prensas plegadoras mecánicas.

En cuanto al mantenimiento, las prensas plegadoras mecánicas tienen menos componentes que se degradan con la presión o la temperatura, lo que resulta en una larga vida útil con cargas de producción constantes. Su diseño fomenta un funcionamiento predecible, muy valorado en talleres con menos operarios cualificados en CNC.

Las prensas plegadoras mecánicas carecen de la capacidad de ajustar dinámicamente la posición del cabezal durante el plegado. La compensación de la recuperación elástica, la corrección del ángulo y los ajustes de bombeo se realizan principalmente de forma manual. Esto hace que los sistemas mecánicos no sean adecuados para plegados con tolerancias ajustadas o para materiales que requieren una aplicación de fuerza variable.

La seguridad también supone un reto, ya que el cilindro no puede detenerse inmediatamente una vez que se activa el volante. Esta característica llevó a muchos países a sustituir progresivamente las prensas plegadoras mecánicas por modelos hidráulicos o eléctricos con sistemas de seguridad electrónicos.

A pesar de su reputación anticuada, las máquinas mecánicas prosperan en entornos que priorizan la velocidad de producción y un mantenimiento mínimo. Pequeños talleres de fabricación, proveedores de estampado y fábricas que manejan grandes cantidades de piezas uniformes suelen optar por modelos mecánicos por estas ventajas. En regiones donde la fiabilidad energética es inestable, la baja sensibilidad energética del sistema mecánico también resulta beneficiosa.

Las prensas plegadoras hidráulicas marcan un punto de inflexión en el desarrollo de la tecnología de plegado, principalmente porque introdujeron un nivel de controlabilidad y gestión de fuerza imposible de alcanzar para las máquinas mecánicas. Mientras que los sistemas mecánicos dependen del momento de rotación de los componentes, las máquinas hidráulicas dependen de la presión del fluido, lo que permite que el cabezal se mueva con suavidad y regulación a lo largo de toda su carrera. Esta diferencia transformó radicalmente la forma en que las fábricas abordaban las tareas de plegado. En lugar de adaptar la pieza al comportamiento fijo de la máquina, los sistemas hidráulicos permitieron que esta se adaptara a la pieza, lo cual es especialmente importante cuando el comportamiento del material se vuelve impredecible debido a variaciones de espesor, fluctuaciones de dureza o inconsistencias en los lotes.

La arquitectura de una prensa plegadora hidráulica se centra en sus cilindros hidráulicos pareados, montados a cada lado del cilindro y accionados por un circuito hidráulico de alta presión. Cuando el aceite entra en los cilindros, los pistones empujan el cilindro hacia abajo con notable firmeza, y esta presión se puede modular con precisión. En los sistemas electrohidráulicos modernos, válvulas proporcionales Los codificadores lineales y de precisión trabajan conjuntamente bajo control CNC, midiendo constantemente la posición del cabezal y corrigiendo cualquier desviación entre los lados izquierdo y derecho. Esto genera un movimiento sincronizado que se mantiene estable incluso bajo cargas significativas, garantizando que el cabezal no se incline, tuerza ni se balancee en ningún momento durante el plegado. Esta fiabilidad convierte a las prensas plegadoras hidráulicas en herramientas adaptables capaces de gestionar una amplia gama de requisitos industriales.

En comparación con las tecnologías anteriores, los sistemas hidráulicos también introdujeron un nuevo grado de flexibilidad. Una prensa plegadora mecánica solo puede desarrollar toda su fuerza en la parte inferior de la carrera, pero un sistema hidráulico puede entregar el tonelaje completo en cualquier punto. Esta capacidad permite a los operadores realizar plegados en V más profundos, plegados por aire y plegados inferiores con mayor consistencia. También significa que la máquina puede formar materiales más gruesos, aleaciones de alta resistencia y secciones complejas sin necesidad de varillajes mecánicos especializados ni accesorios adicionales. A medida que las industrias comenzaron a producir componentes de acero inoxidable, aleaciones de aluminio y acero estructural de alta resistencia, las prensas plegadoras hidráulicas demostraron una capacidad superior para mantener la precisión angular a pesar del mayor comportamiento de recuperación elástica inherente a estos materiales.

Sin embargo, la adopción generalizada de las prensas plegadoras hidráulicas no se atribuye únicamente a su capacidad de fuerza. Su capacidad para integrar la automatización CNC transformó significativamente el flujo de trabajo de plegado. Los sistemas modernos permiten a los operadores programar secuencias de plegado completas, incluyendo la velocidad de aproximación, la velocidad de plegado, el tiempo de permanencia y el comportamiento de descompresión, lo que permite que la máquina compense las variaciones en tiempo real de la resistencia del material. Al fabricar componentes multiangulares, este control de presión adaptativo garantiza que la máquina siga ofreciendo resultados predecibles incluso cuando la pieza se vuelve progresivamente más rígida o más difícil de manipular. Para las fábricas que producen múltiples líneas de producto o piezas personalizadas con frecuencia, esta capacidad de cambiar de tarea sin problemas sin sacrificar la consistencia es indispensable.

A pesar de sus ventajas, los sistemas hidráulicos plantearon sus propias consideraciones. La dependencia del aceite hidráulico implica que el rendimiento de la máquina se ve afectado por la temperatura, el desgaste y el estado del fluido. Al operar la máquina durante turnos largos, el aceite se calienta, alterando su viscosidad y las características de respuesta del sistema. Los fabricantes de alta gama han abordado este problema con algoritmos de compensación térmica y bombas servoaccionadas, que estabilizan la presión del sistema y reducen el consumo innecesario de energía. Sin embargo, la presencia de bombas, mangueras, válvulas y sellos también implica que las prensas plegadoras hidráulicas requieren, por naturaleza, un mayor mantenimiento que los sistemas puramente mecánicos o eléctricos. El mantenimiento preventivo, especialmente el cambio periódico de aceite y la inspección de sellos, sigue siendo esencial para mantener la máquina en óptimas condiciones durante su vida útil.

A pesar de estos desafíos, las prensas plegadoras hidráulicas se han convertido en el tipo más adoptado universalmente gracias a su equilibrada combinación de controlabilidad, potencia y versatilidad. Pequeños talleres las utilizan para sus tareas diarias de fabricación, y grandes fabricantes de equipos originales (OEM) las integran en celdas de plegado multimáquina. Su capacidad para generar una fuerza controlada de forma constante, adaptarse a diversos materiales y operar con automatización CNC permite que las prensas plegadoras hidráulicas se conviertan en la columna vertebral industrial de fábricas de innumerables sectores metalúrgicos. En muchos sentidos, representan no solo un tipo de máquina, sino el estándar con el que se juzga la calidad del plegado en la fabricación moderna.

A medida que las demandas de fabricación continuaban evolucionando hacia una mayor precisión, un menor consumo de energía y entornos de trabajo más silenciosos, las prensas plegadoras eléctricas surgieron como una alternativa tecnológicamente innovadora a los sistemas hidráulicos. En lugar de depender de la energía de fluidos, las prensas plegadoras eléctricas utilizan servomotores y sistemas de accionamiento mecánico Para mover el cabezal con una precisión posicional excepcional. Esta transición de la dinámica de fluidos al control electromecánico transforma radicalmente el proceso de plegado, haciendo que las prensas plegadoras eléctricas sean especialmente adecuadas para aplicaciones donde incluso pequeñas variaciones de ángulo o consistencia pueden resultar inaceptables.

En el núcleo de una prensa plegadora eléctrica hay un conjunto de servomotores de alto rendimiento, cada uno conectado al cabezal a través de tornillos de bolas, transmisiones por correa u otros conjuntos de movimiento lineal. Cuando la máquina inicia un ciclo, el servosistema traduce las órdenes digitales directamente en movimiento mecánico controlado. A diferencia de los sistemas hidráulicos, que deben regular la presión mediante válvulas y compensar el comportamiento del aceite, los sistemas eléctricos responden únicamente mediante el par motor y la retroalimentación del codificador. Esta relación directa entre la orden y el movimiento da como resultado un perfil de movimiento extremadamente limpio, caracterizado por una vibración mínima, capacidad de parada instantánea y un control micrométrico preciso en cada etapa de la carrera.

La estabilidad del sistema eléctrico permite a los fabricantes abordar el plegado como una operación mecánica altamente repetible, en lugar de un proceso variable impulsado por fluidos. Durante largas tiradas de producción, los servomotores mantienen límites de movimiento constantes, lo que garantiza que las desviaciones angulares se minimicen incluso después de miles de ciclos. Además, al no depender de circuitos hidráulicos, los sistemas eléctricos eliminan fugas de aceite, períodos de calentamiento y variaciones de rendimiento relacionadas con la temperatura, factores que suelen requerir atención en entornos hidráulicos. Esto hace que las prensas plegadoras eléctricas sean especialmente atractivas para instalaciones donde la limpieza, las condiciones ambientales y el ahorro energético a largo plazo son prioritarios, como plantas de ensamblaje de productos electrónicos, fábricas de equipos médicos y plantas de precisión. chapa de metal centros de fabricación.

Sin embargo, el valor de las prensas plegadoras eléctricas va más allá de su precisión. Su velocidad de respuesta es notablemente mayor que la de los sistemas hidráulicos en muchas operaciones de chapa fina. Los movimientos de carrera corta, comunes en piezas con bridas pequeñas o geometrías estrechas, se benefician enormemente de la rápida aceleración y desaceleración del servoaccionamiento. Esta eficiencia se incrementa significativamente en la producción de alto volumen, reduciendo el tiempo de ciclo y aumentando el rendimiento sin un mayor consumo de energía. Dado que los sistemas eléctricos consumen energía solo cuando el cilindro está en movimiento, su coste operativo se mantiene notablemente bajo, lo que a menudo genera ahorros mensurables incluso en los primeros meses de funcionamiento.

A pesar de estas ventajas, las prensas plegadoras eléctricas no están diseñadas para reemplazar las máquinas hidráulicas en aplicaciones de trabajo pesado. Los conjuntos de accionamiento mecánico que les confieren su precisión también limitan la fuerza de salida. Una carga excesiva, especialmente al doblar materiales muy gruesos o de alta resistencia, puede generar tensión en los husillos de bolas o los mecanismos de correa. Los fabricantes suelen diseñar prensas plegadoras eléctricas para tonelajes de ligero a medio, donde la precisión y la eficiencia son más importantes que la fuerza bruta. Las fábricas que manejan acero estructural pesado, chapa gruesa o componentes de gran formato siguen prefiriendo los sistemas hidráulicos, mientras que las prensas plegadoras eléctricas predominan en sectores donde el material de trabajo es más delgado y los requisitos de tolerancia son más estrictos.

Aun así, el auge de las plegadoras eléctricas indica un cambio más amplio en la industria hacia una fabricación inteligente y ecoeficiente. Su capacidad de operar de forma silenciosa, limpia y predecible se alinea perfectamente con la creciente adopción de celdas de plegado automatizadas, sistemas de carga robóticos e integración de datos de la Industria 4.0. En estos entornos, el comportamiento consistente de las plegadoras eléctricas reduce la necesidad de calibración, simplifica la programación de los robots y mejora la fiabilidad general de los flujos de trabajo automatizados. Como resultado, muchos fabricantes ven las plegadoras eléctricas no como una opción de nicho, sino como una inversión estratégica en la modernización a largo plazo de sus capacidades de producción.

Al examinar los tres tipos principales de prensas plegadoras en conjunto, resulta evidente que sus diferencias van mucho más allá de la presencia o ausencia de un volante de inercia, un circuito de aceite o un servomotor. Cada tipo encarna una filosofía tecnológica distinta, moldeada por las prioridades de fabricación y las limitaciones de ingeniería de su época. Las prensas plegadoras mecánicas reflejan una época en la que la durabilidad, la velocidad y la simplicidad determinaban el valor de los equipos de fabricación. Las prensas plegadoras hidráulicas representan la transición industrial hacia un comportamiento controlado, una distribución flexible de la fuerza y una operación más segura. Las prensas plegadoras eléctricas, en cambio, se alinean con el énfasis moderno en la precisión, la consistencia basada en datos y la responsabilidad energética. Comprender cómo estas filosofías influyen en el rendimiento en el mundo real es mucho más importante que memorizar una lista estática de ventajas.

En funcionamiento, las máquinas mecánicas dependen de la previsibilidad de su sistema de varillaje. Su curva de potencia sigue el movimiento natural del cigüeñal, entregando la fuerza máxima solo en la parte inferior de la carrera. Esto las hace ideales para tareas de plegado repetitivas con geometrías estables, pero mucho menos adaptables cuando los materiales presentan una recuperación elástica impredecible o cuando el operador necesita ejecutar carreras parciales con un control preciso del ángulo. Las máquinas hidráulicas solucionaron esta inflexibilidad introduciendo un control de fluido presurizado que mantiene la fuerza a lo largo de toda la carrera. Con la presión modulada mediante válvulas y monitorizada por retroalimentación CNC, los sistemas hidráulicos permiten adaptar el comportamiento del plegado al material en lugar de forzarlo a adaptarse al movimiento de la máquina. Como resultado, los operadores pueden lograr ángulos consistentes con una mayor variedad de materiales, incluso aquellos que las máquinas mecánicas tienen dificultades para manejar con fiabilidad.

Las prensas plegadoras eléctricas evolucionan aún más este concepto al convertir el plegado de un proceso regulado por presión a uno controlado por posición. En lugar de gestionar la dinámica de fluidos o depender del momento mecánico, los sistemas eléctricos utilizan servomotores para generar movimiento directamente vinculado a comandos digitales. Esto permite una trayectoria del cabezal excepcionalmente predecible, una característica valiosa no solo para tolerancias ajustadas, sino también para flexión robótica Entornos donde incluso pequeñas variaciones de posición pueden interrumpir todo un flujo de trabajo automatizado. Mientras que los sistemas hidráulicos adaptan su fuerza al material, los sistemas eléctricos garantizan la estabilidad inherente del movimiento, lo que los hace especialmente eficaces en la fabricación de láminas delgadas y de precisión.

Otra diferencia surge al considerar el comportamiento de cada máquina durante ciclos de producción prolongados. Las máquinas mecánicas mantienen su ventaja de velocidad de forma constante, pero su precisión depende en gran medida del desgaste de los componentes mecánicos. Los sistemas hidráulicos, aunque más adaptables, son sensibles a la temperatura del aceite y al estado a largo plazo de las juntas. Las prensas plegadoras eléctricas evitan por completo estos problemas, manteniendo el mismo perfil de movimiento desde el primer ciclo hasta el último, siempre que el servosistema se mantenga dentro de su rango de carga diseñado. Esta independencia ambiental es una de las razones por las que las fábricas centradas en componentes de calidad crítica integran cada vez más las prensas plegadoras eléctricas en sus operaciones.

La conversación estaría incompleta sin reconocer cómo cada tipo de máquina influye en el flujo de trabajo del operador. Las máquinas mecánicas exigen un operador más experimentado que comprenda los matices de la sincronización, la profundidad de la carrera y la reacción del material; recompensan la habilidad, pero ofrecen poca asistencia a los usuarios sin experiencia. Los sistemas hidráulicos, con controles CNC y secuencias de presión programables, permiten una mayor participación del operador, reduciendo la curva de aprendizaje para el personal nuevo y, al mismo tiempo, recompensando a los operadores experimentados con oportunidades para realizar ajustes de precisión. Las prensas plegadoras eléctricas van más allá al eliminar muchos ajustes tradicionales; la estabilidad del movimiento de la máquina minimiza el ensayo y error que suele asociarse con la obtención del ángulo correcto, lo que las hace ideales para fábricas que priorizan la repetibilidad o que operan con personal reducido.

Finalmente, desde una perspectiva económica, la relación coste-beneficio de cada tipo de prensa plegadora se hace más evidente. Las prensas plegadoras mecánicas son económicas de mantener, pero carecen de la adaptabilidad necesaria para los entornos modernos de producción mixta. Las máquinas hidráulicas ofrecen una estructura de costes equilibrada, capaces de gestionar tanto tareas ligeras como pesadas, manteniendo un mantenimiento asequible. Las prensas plegadoras eléctricas requieren una mayor inversión inicial, pero la compensan con menores costes operativos y mayor precisión, lo que genera valor a largo plazo para las fábricas que priorizan la tolerancia fina y la eficiencia energética. Desde esta perspectiva, los tres tipos no son competidores, sino herramientas especializadas optimizadas para diferentes realidades industriales.

Elegir el tipo de prensa plegadora adecuado no es solo cuestión de comparar características o tonelaje; comienza por comprender la naturaleza de los productos que se van a fabricar y el tipo de entorno de fabricación en el que operará la máquina. La decisión depende de la frecuencia con la que cambian los materiales, el rigor de las tolerancias, el tamaño o peso de las piezas y si la producción prioriza el volumen, la flexibilidad o la precisión. Al analizar detenidamente estas consideraciones, la lógica detrás de la elección de un tipo u otro se vuelve mucho más clara.

Las fábricas dedicadas a la producción de grandes volúmenes de formas sencillas suelen preferir las prensas plegadoras mecánicas por su velocidad de ciclo y su comportamiento sencillo. En estos entornos, la previsibilidad es más importante que la adaptabilidad, y los operarios suelen trabajar con las mismas herramientas y los mismos materiales día tras día. El movimiento constante del sistema mecánico, impulsado por varillaje, facilita este tipo de trabajo, garantizando una alta productividad sin necesidad de ajustes constantes. Sin embargo, a medida que la gama de productos se diversifica o la precisión angular se vuelve más crítica, las limitaciones de los sistemas mecánicos empiezan a aflorar.

Las prensas plegadoras hidráulicas son la opción preferida para fábricas con cargas de trabajo fluctuantes. Si la línea de producción maneja diferentes materiales a lo largo de la semana (acero inoxidable fino un día, acero dulce más grueso al siguiente), la capacidad de un sistema hidráulico para modular la presión dinámicamente resulta invaluable. Esta adaptabilidad otorga a las fábricas la libertad de aceptar una mayor variedad de pedidos, con la seguridad de que la máquina mantendrá un comportamiento de plegado estable independientemente de las inconsistencias del material. Además, los sistemas hidráulicos se integran a la perfección con la automatización CNC, lo que los hace ideales para piezas con múltiples plegados que requieren una secuencia precisa y un movimiento coordinado entre el cabezal y el tope trasero.

Cuando las tolerancias se reducen aún más, o cuando las piezas requieren una consistencia extrema entre lotes, las ventajas se trasladan a las prensas plegadoras eléctricas. Su movimiento controlado digitalmente elimina las variables derivadas del comportamiento del fluido hidráulico, lo que las hace ideales para productos que deben mantener ángulos idénticos en miles de piezas. Industrias como la electrónica, la aeroespacial y la de equipos médicos trabajan con frecuencia en este entorno de alta precisión, y las prensas plegadoras eléctricas ofrecen una vía estable para alcanzar estas expectativas. Su rápido tiempo de respuesta también beneficia a las fábricas que realizan operaciones de carrera corta o que manejan grandes cantidades de componentes pequeños, donde pequeñas reducciones en el tiempo de ciclo se traducen en importantes mejoras de eficiencia.

Otro factor que a menudo se pasa por alto al seleccionar la máquina es la naturaleza de la propia instalación. Las fábricas que buscan reducir el ruido o implementar políticas respetuosas con el medio ambiente tienden a adoptar prensas plegadoras eléctricas porque funcionan silenciosamente y consumen energía solo durante el movimiento activo. Por el contrario, las instalaciones con infraestructura hidráulica existente (personal de mantenimiento, repuestos o sistemas compatibles de gestión de aceite) suelen considerar que las máquinas hidráulicas son más eficientes de integrar. Incluso la temperatura ambiente de la fábrica puede influir en la elección, ya que los entornos extremos pueden comprometer la estabilidad de los sistemas hidráulicos a menos que se instalen tecnologías de compensación adicionales.

Una última dimensión implica una estrategia operativa a largo plazo. Si una empresa pretende automatizar su línea de plegado con manipuladores robóticos, las plegadoras eléctricas ofrecen una repetibilidad inigualable, mientras que las hidráulicas pueden requerir mayor calibración con el tiempo. Si la fábrica se especializa en componentes estructurales pesados, ningún modelo eléctrico podrá reemplazar la capacidad de una máquina hidráulica de tamaño completo. Y para talleres más pequeños que realizan plegados rutinarios sin exigir la tecnología más avanzada, una plegadora hidráulica o mecánica en buen estado puede ser más valiosa que una alternativa eléctrica de alta gama.

Por lo tanto, seleccionar la máquina adecuada no se trata tanto de elegir la mejor prensa plegadora, sino de seleccionar aquella cuyo comportamiento se ajuste mejor a la identidad de fabricación actual y futura de la fábrica. Una vez lograda esta alineación, la prensa plegadora se convierte en algo más que una herramienta de plegado: se convierte en un activo estratégico que fortalece la posición competitiva de la fábrica.

A medida que el panorama manufacturero global continúa evolucionando, la tecnología de las prensas plegadoras experimenta silenciosamente su propia transformación, impulsada no solo por la búsqueda de una mayor precisión de plegado, sino también por las nuevas expectativas en torno al consumo energético, la integración digital, la distribución de las habilidades de la fuerza laboral y la automatización de las fábricas. Estos factores redefinen colectivamente lo que la próxima generación de prensas plegadoras debe ofrecer. Ya sean mecánicas, hidráulicas o eléctricas, cada tipo de máquina se ve influenciada por la tendencia general hacia una producción inteligente, adaptativa y responsable con el medio ambiente.

Anteriormente, la innovación en la industria de las prensas plegadoras se centraba principalmente en mejoras estructurales: bastidores más resistentes, placas laterales más gruesas y mecanizado más preciso. Si bien estos elementos siguen siendo importantes, la ventaja competitiva moderna reside ahora en gran medida en los algoritmos de control y la arquitectura de datos. Para las prensas plegadoras hidráulicas, la integración de sistemas de bombas servoaccionadas representa un gran avance. En lugar de mantener la bomba hidráulica en funcionamiento continuo, estos nuevos sistemas se activan solo cuando la máquina requiere movimiento, lo que reduce significativamente el consumo de energía, el ruido y la generación de calor. Aún más importante, las servobombas introducen un nivel refinado de respuesta a la presión, mejorando la consistencia del plegado y prolongando la vida útil del sistema hidráulico. Esta evolución híbrida permite que las prensas plegadoras hidráulicas sigan siendo relevantes en un mundo cada vez más preocupado por las normas ambientales y los costos operativos.

Paralelamente, las prensas plegadoras eléctricas se están convirtiendo rápidamente en el referente para la fabricación de precisión. Su continuo desarrollo se centra en mejorar la capacidad de fuerza, reducir la tensión mecánica en los componentes de accionamiento y ampliar su aplicabilidad más allá del trabajo con chapa fina. Los fabricantes están experimentando con conjuntos de husillos a bolas reforzados y servomotores más potentes, impulsando gradualmente las prensas plegadoras eléctricas hacia el mercado de tonelaje medio. Si bien este crecimiento no disminuye la necesidad de sistemas hidráulicos en el plegado de alta resistencia, sí presagia un futuro en el que las prensas plegadoras eléctricas desempeñarán un papel mucho más amplio en la fabricación general, en lugar de ocupar un nicho de mercado limitado. Además, su compatibilidad con los sistemas de mantenimiento predictivo (basados en el análisis de las curvas de carga de las servoherramientas, las firmas de vibración y los recuentos de ciclos) las posiciona como muy adecuadas para fábricas inteligentes donde la planificación del tiempo de actividad se basa en datos en lugar de ser reactiva.

Los ecosistemas digitales también desempeñan un papel cada vez más importante. Los sistemas CNC modernos no son solo interfaces de programación; son puertas de enlace para conectar la prensa plegadora a plataformas de datos empresariales. La integración con la Industria 4.0 permite el seguimiento y análisis en tiempo real del rendimiento de la máquina, la eficiencia del operador, el uso de herramientas y los intervalos de mantenimiento. Esta infraestructura interconectada permite a las fábricas detectar desviaciones con mayor antelación, optimizar la asignación de máquinas en función de la carga de trabajo y la complejidad, y generar programas de producción más predecibles. En el caso de los sistemas eléctricos, esta sinergia digital es aún más impactante, ya que sus patrones de movimiento consistentes producen flujos de datos más limpios, lo que permite que los algoritmos detecten irregularidades con mayor precisión. Los sistemas hidráulicos, con su dinámica más variable, se benefician enormemente de la monitorización inteligente, especialmente para identificar signos tempranos de desgaste de válvulas o degradación del aceite antes de que afecten a la precisión del plegado.

La automatización es otra frontera definitoria. El auge de los robots colaborativos y las células de plegado automatizadas obliga a los fabricantes a reconsiderar las cualidades que debe poseer una prensa plegadora. En flujos de trabajo automatizados, la máquina no puede depender de la intuición del operador ni de la corrección manual del ángulo; la prensa plegadora debe ofrecer un comportamiento altamente repetible, ciclo tras ciclo impecable. Las prensas plegadoras eléctricas dominan actualmente este espacio porque su movimiento servoaccionado reduce la necesidad de compensación de ángulo y minimiza las desviaciones impredecibles. Sin embargo, los modelos hidráulicos de alta gama con control avanzado de válvulas y algoritmos de sincronización en tiempo real también están demostrando ser cada vez más compatibles con los sistemas automatizados. A medida que el plegado robótico se vuelve más común, incluso en talleres pequeños, la distinción entre prensas plegadoras manuales y automáticas se hará más pronunciada, lo que influirá en el diseño de los fabricantes de sus futuros productos.

Finalmente, las consideraciones de sostenibilidad están empezando a influir en la selección de equipos de maneras nunca antes vistas. Tanto gobiernos como empresas interesadas están priorizando la reducción de la huella de carbono en las operaciones de fabricación. Las prensas plegadoras eléctricas se alinean naturalmente con estos objetivos gracias a su bajo consumo energético y la ausencia de aceite hidráulico. Mientras tanto, los fabricantes de prensas plegadoras hidráulicas están introduciendo aceites más limpios, tecnologías de prevención de fugas y sistemas de bombeo energéticamente eficientes para cumplir con expectativas similares. A largo plazo, es probable que estas presiones ambientales impulsen la innovación en todos los tipos de prensas plegadoras, impulsando las filosofías de diseño hacia soluciones más silenciosas, limpias y eficientes en el uso de recursos.

En conjunto, estas tendencias sugieren que el futuro de la tecnología de las prensas plegadoras no se definirá por el predominio de un solo tipo de máquina. Más bien, reflejará un espectro de opciones moldeado por la inteligencia digital, la preparación para la automatización, la eficiencia energética y la adaptabilidad de los materiales. Las prensas plegadoras mecánicas, aunque ya no son fundamentales para la innovación moderna, seguirán desempeñando funciones específicas donde la simplicidad y la velocidad prevalecen sobre las necesidades de control avanzado. Los sistemas hidráulicos seguirán siendo la base de la fabricación robusta y versátil. Las prensas plegadoras eléctricas ocuparán un lugar cada vez más destacado en entornos de producción automatizados y de alta precisión. En este panorama en constante evolución, cada tecnología encuentra su lugar dentro de un ecosistema de fabricación más complejo e interconectado.

Comprender las diferencias entre las prensas plegadoras mecánicas, hidráulicas y eléctricas consiste, en última instancia, en comprender cómo cada máquina interpreta el acto de doblar. Las máquinas mecánicas lo abordan como una cuestión de tiempo e impulso. Los sistemas hidráulicos lo interpretan como una presión controlada aplicada con disciplina. Las máquinas eléctricas lo perciben como un movimiento preciso definido por la intención digital. Estas perspectivas no son mutuamente excluyentes; representan diferentes soluciones al desafío universal de moldear metal con precisión, repetibilidad y eficiencia.

Las prensas plegadoras mecánicas nos recuerdan que la velocidad y la durabilidad siguen siendo importantes en ciertos entornos de fabricación, especialmente donde la geometría del producto se mantiene estable y el tiempo de ciclo determina la rentabilidad. Las prensas plegadoras hidráulicas demuestran por qué la versatilidad y la modulación de fuerza se han vuelto indispensables, permitiendo a las fábricas aceptar trabajos complejos con confianza. Las prensas plegadoras eléctricas revelan el camino a seguir: uno donde la consistencia digital, la consideración ambiental y la compatibilidad con la automatización redefinen las expectativas de los operadores de una máquina plegadora.

Por lo tanto, seleccionar la prensa plegadora adecuada no se trata simplemente de elegir la tecnología más reciente o potente. Se trata de alinear el comportamiento de la máquina con la identidad de fabricación. Una fábrica que prospera con proyectos personalizados necesita la adaptabilidad de los sistemas hidráulicos; una que produce componentes complejos de alta precisión se beneficia más del control de movimiento eléctrico; una que valora la velocidad en trabajos repetitivos puede seguir confiando en la tecnología mecánica. Cuando se logra esta alineación, la prensa plegadora se convierte en una extensión de la estrategia de la fábrica, en lugar de ser un simple equipo.

A medida que la fabricación continúa adoptando la inteligencia artificial, la eficiencia energética y la automatización, las distinciones entre los tipos de prensas plegadoras dejarán de considerarse categorías rígidas. En cambio, se entenderán como diferentes expresiones de ingeniería adaptadas a distintas realidades industriales. En este sentido, cada prensa plegadora —mecánica, hidráulica o eléctrica— cuenta la historia de su época, a la vez que se adapta a las exigencias de la siguiente. Y para los fabricantes, ingenieros y operadores que dependen de estas máquinas a diario, comprender estas diferencias es el primer paso para construir un flujo de trabajo de plegado que no solo sea eficiente, sino también preparado para el futuro.

Una prensa plegadora es una máquina que se utiliza para doblar chapa metálica en formas específicas. Presiona la chapa entre un punzón y una matriz, creando dobleces y pliegues. Existen diferentes tipos de máquinas: mecánicas, hidráulicas y eléctricas, cada una adecuada para diversas tareas de doblado.

Los tres tipos principales de prensas plegadoras son mecánicas, hidráulicas y eléctricas. Las prensas plegadoras mecánicas utilizan un sistema de volante de inercia para aumentar la velocidad, las hidráulicas utilizan la energía de fluidos para mayor precisión, y las eléctricas utilizan servomotores para garantizar movimientos precisos. Cada tipo ofrece ventajas únicas para diferentes necesidades de doblado de metal.

Elegir la prensa plegadora adecuada depende de sus necesidades de producción. Para tareas repetitivas de alta velocidad, las prensas plegadoras mecánicas son ideales. Para materiales diversos o curvas complejas que requieren flexibilidad, las prensas plegadoras hidráulicas son la mejor opción. Si la precisión y el bajo consumo de energía son sus prioridades, las prensas plegadoras eléctricas pueden ser la opción ideal.

Las prensas plegadoras pueden doblar diversos materiales, como acero inoxidable, aluminio y acero de alta resistencia. El tipo de prensa plegadora influye en su capacidad para manejar materiales específicos, especialmente si son gruesos o requieren tolerancias ajustadas.

¡Sí! Las prensas plegadoras mecánicas siguen siendo útiles, especialmente en entornos donde la velocidad es crucial. Son fiables para tareas repetitivas que no requieren plegados complejos, lo que las hace populares para trabajos sencillos de gran volumen.

Las prensas plegadoras eléctricas están ganando popularidad gracias a su precisión y eficiencia energética. Funcionan silenciosamente, generan menos desperdicios y ofrecen plegados de alta precisión, cruciales para industrias como la electrónica y la de equipos médicos.

Las prensas plegadoras mecánicas suelen ser las más rápidas, ideales para grandes volúmenes, mientras que las prensas plegadoras hidráulicas ofrecen mayor adaptabilidad para diversas tareas y las prensas plegadoras eléctricas proporcionan precisión que puede conducir a aumentos generales de la productividad a pesar de las velocidades más lentas.

El mantenimiento de las prensas plegadoras implica la revisión periódica de los niveles de fluido hidráulico y las juntas en los modelos hidráulicos, mientras que los sistemas mecánicos requieren la supervisión del desgaste de las piezas móviles. Las prensas plegadoras eléctricas requieren un mantenimiento menos frecuente, pero la revisión de los servomotores y las conexiones sigue siendo importante.

¡Sí! Muchas prensas plegadoras modernas, especialmente las eléctricas e hidráulicas, pueden integrarse con sistemas CNC y robots para operaciones de plegado automático. Esto reduce la mano de obra y aumenta la eficiencia, especialmente en fábricas con alta demanda de producción.

Fuente de referencia: