Abonnez-vous à notre newsletter

Saisissez votre adresse e-mail ci-dessous et abonnez-vous à notre newsletter

Saisissez votre adresse e-mail ci-dessous et abonnez-vous à notre newsletter

Comprendre comment un presse plieuse Le pliage est l'un des fondements essentiels de la fabrication moderne de tôlerie. Que vous soyez opérateur en phase d'apprentissage, ingénieur cherchant à optimiser les processus de production ou chef d'entreprise comparant différentes technologies de pliage, les principes de fonctionnement d'une presse plieuse déterminent chaque résultat : de la précision angulaire à la régularité des produits, en passant par la performance à long terme de la machine. Bien que les presses plieuses soient largement utilisées dans des secteurs tels que l'automobile, le CVC, l'aérospatiale et la fabrication d'armoires électriques, beaucoup ne voient que la pièce pliée finale, sans comprendre la physique et l'ingénierie sous-jacentes au processus.

Cet article propose une explication complète mais accessible aux débutants de Principes de fonctionnement de la presse plieuse, Ce cours allie théorie fondamentale et expérience industrielle concrète. Vous apprendrez ce qu'est une presse plieuse, comment fonctionnent ses composants, comment sont calculés les efforts de pliage et pourquoi la précision dépend des matériaux, de l'outillage et de la technologie de la machine. Pour approfondir vos connaissances et votre expertise technique, ce cours s'appuie sur des références de leaders mondiaux du secteur, tels que… AMADA, LVD, TRUMPF, Bystronic, et des spécialistes de l'outillage comme WILA sont incluses tout au long de l'article. Pour les lecteurs soucieux des normes, les spécifications internationales pertinentes, par exemple, la Norme d'essai de pliage ISO 7438—sont également mentionnés pour renforcer la fiabilité et la précision.

Au fil des chapitres, vous découvrirez le fonctionnement des différents types de presses plieuses, comment les systèmes CNC améliorent la précision et pourquoi les machines modernes s'appuient sur des capteurs, des servomoteurs et l'optimisation logicielle. L'objectif n'est pas simplement de mémoriser les fonctions de la machine, mais de comprendre l'interaction de l'ensemble de l'écosystème du pliage. Grâce à ces connaissances, les opérateurs pourront prédire le comportement du pliage avec plus de précision, les ingénieurs concevoir des flux de travail plus efficaces et les chefs d'entreprise prendre des décisions d'investissement plus judicieuses. À la fin de ce guide, le fonctionnement d'une presse plieuse vous semblera intuitif et non plus obscur.

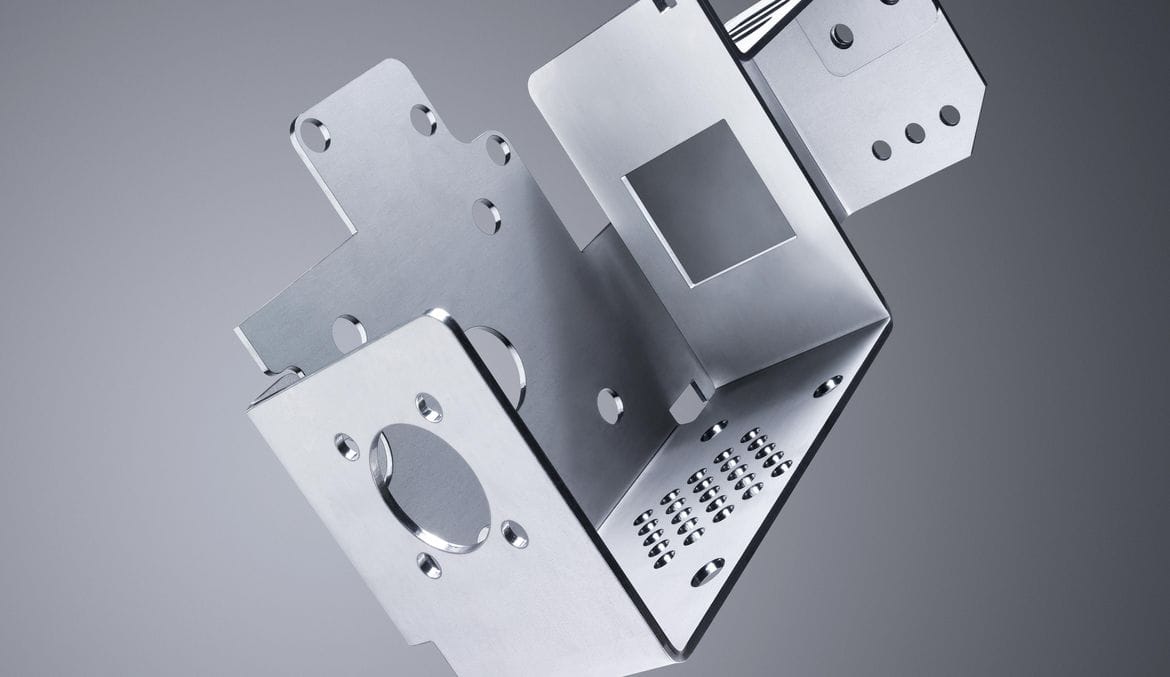

Une presse plieuse est une machine-outil conçue pour plier la tôle en formes précises grâce à l'application d'une force par un poinçon et une matrice. Bien que la machine paraisse simple au premier abord, elle représente des décennies d'évolution en ingénierie, notamment en matière de conception mécanique, de commande hydraulique et d'automatisation numérique. Son principe de fonctionnement repose sur la force verticale exercée par un vérin pour presser la tôle dans une matrice en V, créant ainsi des plis d'angles et de dimensions variés. Ce procédé de formage permet de produire une grande variété de pièces, des petits supports et composants d'armoires électriques aux grands éléments de châssis automobiles.

Le terme presse plieuse Issues de versions mécaniques primitives où le métal était “ cassé ” ou “ plié ” en ligne droite, les presses plieuses modernes sont bien plus performantes. Elles offrent un contrôle multi-axes, une précision extrême et des flux de production automatisés. Leur objectif reste inchangé : former la tôle avec une précision constante. La machine doit non seulement fournir une force suffisante, mais aussi maintenir un mouvement synchronisé, garantir l’alignement des outils et compenser les variations de matériau. Des fabricants tels que… TRUMPF fournir des explications techniques détaillées des processus de pliage, soulignant l'importance de la conception des machines pour obtenir la précision (Référence : https://www.trumpf.com/).

Dans les environnements de production modernes, la presse plieuse est indispensable car elle transforme la tôle plate en pièces tridimensionnelles fonctionnelles. Des boîtiers, portes et composants structurels aux éléments de structure, tout repose sur un pliage précis. Les usines privilégient les presses plieuses pour leur flexibilité : une seule machine peut traiter des centaines de types de pièces grâce à un simple changement d’outils ou de programmes CNC. Cette adaptabilité les rend essentielles pour la production en série, le prototypage et les lignes de production intelligentes et entièrement automatisées.

Les presses plieuses permettent également de faire le lien entre la conception et le produit final, permettant aux ingénieurs de convertir les dessins CAO en pièces finies aux tolérances prévisibles. Le processus de pliage influe sur les opérations en aval telles que le soudage, l'assemblage et la finition ; la précision et la constance des angles sont donc essentielles. Des marques mondiales comme AMADA mettre en évidence comment la qualité du pliage affecte directement l'efficacité globale de la production (Référence : https://www.amada.com/).

Une presse plieuse se compose de plusieurs systèmes coordonnés, chacun jouant un rôle important dans son fonctionnement. Le bâti principal assure la rigidité, empêchant ainsi les forces de pliage de déformer la structure de la machine. Un bâti robuste est essentiel pour maintenir le parallélisme entre le coulisseau et le banc, notamment lors des opérations de pliage sur toute la longueur. Des fabricants comme LVD mettre l'accent sur la rigidité du cadre comme l'un des facteurs clés influençant la précision et la durabilité à long terme (Référence : https://www.lvdgroup.com/).

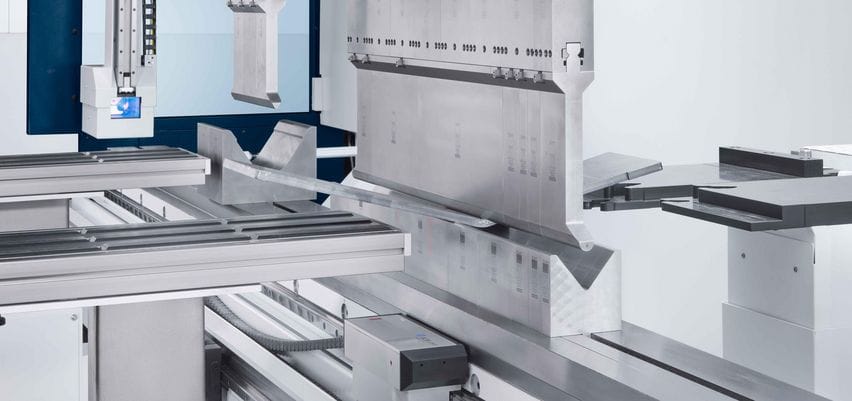

Le bélier, actionné par des vérins hydrauliques, des servomoteurs électriques ou des volants d'inertie mécaniques, fournit la force descendante nécessaire à la flexion. punch se fixe au piston et forme la partie supérieure de l'outillage, tandis que le mourir, montée sur la table inférieure, forme la surface de contact inférieure. butée arrière La machine positionne la tôle à la profondeur adéquate, garantissant ainsi que chaque dimension de pli corresponde au dessin. Les machines modernes sont souvent équipées de butées arrière multiaxes qui ajustent automatiquement la hauteur, la profondeur et l'angle.

Un autre élément essentiel est le Contrôleur CNC, Ce système gère les mouvements de la machine, le calcul des angles, la compensation du bombage et les fonctions de sécurité. Sans lui, obtenir des angles constants pour différents matériaux exigerait beaucoup plus d'ajustements manuels. Les commandes numériques actuelles intègrent des bases de données de pliage, des bibliothèques de matériaux et des capteurs en temps réel, permettant même aux opérateurs inexpérimentés de produire des pièces de haute qualité.

Comprendre le principe de fonctionnement d'une presse plieuse est essentiel, car la qualité du pliage (précision angulaire, rectitude et intégrité structurelle) dépend de la manière dont la machine applique et contrôle la force. Bien que les presses plieuses modernes intègrent des systèmes CNC avancés, des servomoteurs et des capteurs numériques, leur logique de fonctionnement fondamentale repose toujours sur les mêmes principes mécaniques et physiques établis depuis des décennies. Dans ce chapitre, nous détaillerons ces principes à l'aide d'explications claires et accessibles, permettant ainsi aux débutants comme aux professionnels de comprendre le rôle de chaque élément dans la précision du pliage.

Le terme Principes de fonctionnement de la presse plieuse Cela concerne non seulement le mouvement du piston, mais aussi la déformation des matériaux, l'interaction entre l'outillage et la tôle, et la façon dont la machine compense la flexion, le retour élastique et les irrégularités des matériaux. Des fabricants mondiaux tels que Bystronic, TRUMPF, et LVD publier des guides détaillés sur ces principes car ils constituent la base d'un fonctionnement sûr, d'un pliage précis et d'une optimisation de la productivité (Référence : https://www.bystronic.com/).

Le mécanisme central d'une presse plieuse repose sur le mouvement descendant contrôlé du coulisseau qui enfonce le poinçon dans la matrice. Durant ce processus, la tôle subit des forces de compression et de traction. Le poinçon supérieur force le métal dans l'ouverture en forme de V de la matrice inférieure, provoquant une déformation plastique du matériau. Cette déformation engendre un cintrage permanent : le métal conserve sa forme une fois la force relâchée.

Bien que cela paraisse simple, la précision du cintrage dépend du contrôle de la vitesse du coulisseau, de la distance d'approche, du tonnage, de la profondeur de pénétration et du timing. Les systèmes CNC régulent les vérins Y1 et Y2 (sur les machines hydrauliques), garantissant ainsi une synchronisation parfaite des mouvements des deux côtés du coulisseau. Un écart de seulement 0,01 mm peut affecter l'angle final. C'est pourquoi les servovalves hydrauliques et les codeurs linéaires sont des composants essentiels sur les modèles haut de gamme.

Des fabricants tels que TRUMPF mettre en évidence comment les systèmes servo-commandés contribuent à maintenir un mouvement constant du vérin même sous des charges variables ou de grandes longueurs de flexion (Référence : https://www.trumpf.com/Cette constance permet aux opérateurs d'obtenir une précision constante, même sur de grandes séries de production.

Lorsqu'une tôle est pliée, les fibres du matériau situées du côté intérieur du pli sont comprimées, tandis que celles du côté extérieur sont étirées. Entre ces zones se trouve une couche théorique appelée la couche de transition. axe neutre, qui ne subit ni tension ni compression. Comprendre ce concept est essentiel car il détermine le comportement du métal lors de la flexion et la force nécessaire.

Les tolérances et les déductions de pliage sur les plans de fabrication sont calculées en fonction de la position de l'axe neutre. Cette position dépend de l'épaisseur et de la dureté du matériau, ainsi que du rayon de courbure de la pointe du poinçon. Les matériaux plus durs repoussent l'axe neutre vers l'extérieur, ce qui signifie qu'ils nécessitent une force plus importante et présentent un retour élastique plus marqué. Les matériaux plus tendres se déforment plus facilement et requièrent une force de pliage moindre.

Ce comportement physique n'est pas qu'une simple théorie : il influe directement sur la précision. Par exemple, lors du pliage de l'acier inoxydable, l'axe neutre se déplace davantage que pour l'acier doux en raison de sa plus grande résistance à la traction. Ces détails expliquent pourquoi les abaques de matériaux et les calculateurs de pliage sont couramment utilisés dans la programmation des presses plieuses.

Des organisations telles que ASM International et ISO (Organisation internationale de normalisation) fournir des références techniques sur le comportement des matériaux lors de la déformation (Référence : https://www.iso.org/standard/16268.html – Test de pliage ISO 7438).

Le retour élastique est l'un des phénomènes les plus importants – et inévitables – du pliage sur presse plieuse. Après la suppression de la force de pliage, le métal tend naturellement à reprendre sa forme plane initiale, ce qui provoque une légère ouverture de l'angle. Ce comportement est dû au fait que les fibres externes, étirées lors du pliage, se rétractent pour retrouver leur état d'équilibre.

Le degré de retour élastique dépend de divers facteurs :

Les matériaux à haute résistance, tels que l'acier inoxydable et l'aluminium, présentent un retour élastique plus important en raison de leurs propriétés élastiques. Pour compenser, les commandes numériques calculent automatiquement les angles de surcintrage, ce qui entraîne une pénétration légèrement plus profonde du piston dans la matrice afin d'atteindre l'angle final souhaité. Les machines modernes intègrent des algorithmes de correction d'angle, s'appuyant sur des bases de données relatives au comportement des matériaux.

Certains systèmes avancés, tels que Laser Easy-Form® de LVD—mesurer l'angle en temps réel et ajuster la position du vérin pendant la flexion (Référence : https://www.lvdgroup.com/Cela permet à la machine de corriger instantanément le retour élastique, même pour des matériaux présentant une variabilité importante.

La précision angulaire ne dépend pas uniquement de la qualité de la machine. Elle résulte de la combinaison du comportement du matériau, de l'état de l'outillage, du calibrage de la machine et du réglage par l'opérateur. Plusieurs facteurs clés influencent la précision :

Même des tôles provenant d'un même lot peuvent présenter de légères variations d'épaisseur ou de dureté. Ces différences influent sur les forces de pliage requises et sur le retour élastique. C'est pourquoi de nombreuses usines effectuent des essais de pliage avant la production en série.

Des poinçons ou des matrices usés produisent des angles irréguliers. Un mauvais alignement entre l'outillage supérieur et inférieur peut entraîner des torsions, des conicités ou des pliages inégaux. Les fabricants d'outillage tels que WILA mettre l'accent sur un contrôle strict des tolérances et des surfaces durcies pour garantir des résultats fiables (Référence : https://www.wila.com/).

Toutes les presses plieuses se déforment sous charge : le coulisseau se courbe légèrement vers le haut tandis que la table se courbe vers le bas. Les systèmes de bombage compensent cette déformation, garantissant ainsi un angle de pliage constant sur toute la longueur. Les systèmes de bombage hydrauliques et mécaniques ajustent automatiquement la pression ou les cales mécaniques pour obtenir cette compensation.

Un contrôle précis de la profondeur de pénétration est essentiel. Même une différence de 0,1 mm peut modifier l'angle de pliage de plusieurs degrés selon la géométrie de la matrice. Les machines haut de gamme utilisent des codeurs optiques et des servovalves pour garantir une précision micrométrique.

La butée arrière garantit la longueur correcte de la bride. Si elle est mal alignée ou mal calibrée, même un angle de pliage parfait produira des dimensions de pièce incorrectes.

Ces facteurs déterminent ensemble la précision avec laquelle le cintrage final correspond à la valeur programmée. Grâce à une formation adéquate, un étalonnage précis et un équipement de haute qualité, il est possible d'atteindre des tolérances angulaires de ±0,2° ou mieux, une norme généralement mise en avant par des marques haut de gamme telles que… Bystronic.

Les presses plieuses ont connu une évolution spectaculaire au cours du siècle dernier, passant de simples dispositifs mécaniques à des systèmes à commande numérique (CNC) très sophistiqués. Bien que toutes les presses plieuses remplissent la même fonction de base – le pliage de la tôle – leurs mécanismes internes, leurs systèmes de commande, leur rendement et leurs méthodes de génération de force diffèrent considérablement selon les principaux types. Comprendre ces différences est essentiel pour choisir la machine adaptée aux besoins de production d'une usine et pour comprendre le fonctionnement de chaque machine. principes de fonctionnement influencer les performances, la précision et les exigences de maintenance.

Dans ce chapitre, nous examinons cinq grandes catégories de presses plieuses : mécaniques, hydrauliques, hydrauliques synchronisées à commande numérique, électriques/servo et hybrides. Chaque type présente des avantages et des limitations spécifiques liés à sa conception mécanique. Des fabricants mondiaux tels que… AMADA, TRUMPF, Bystronic, et LVD fournir des explications détaillées de ces conceptions car le choix de la presse plieuse appropriée a un impact direct sur la vitesse de production, la consommation d'énergie, la durée de vie de l'outillage et les tolérances réalisables (Référence : https://www.amada.com/).

Les presses plieuses mécaniques ont longtemps dominé le secteur de la métallurgie, notamment avant la généralisation de la technologie hydraulique. Une presse plieuse mécanique utilise un volant d'inertie entraîné par un moteur électrique. Lorsque l'opérateur actionne l'embrayage, l'énergie cinétique emmagasinée dans le volant est transmise au coulisseau par un mécanisme à manivelle, ce qui provoque son mouvement vers le bas.

Ce système produit un mouvement puissant et régulier, mais le déplacement du coulisseau est fixe et suit le cycle mécanique déterminé par le vilebrequin. De ce fait, les presses plieuses mécaniques ne permettent pas un réglage aisé de la vitesse du coulisseau ni des points d'arrêt, ce qui limite la précision et les rend moins adaptées aux exigences modernes de pliage.

Les presses plieuses mécaniques sont généralement rapides et relativement simples à entretenir, mais elles ne possèdent pas les dispositifs de sécurité et la précision de contrôle nécessaires aux travaux complexes. Leur course fixe les rend également inadaptées aux matériaux délicats ou aux formes complexes exigeant un pliage précis à basse vitesse. Pour des raisons de sécurité et en raison de normes de contrôle des machines plus strictes, de nombreux pays limitent désormais l'utilisation des anciens modèles mécaniques, incitant les usines à se moderniser avec des versions hydrauliques ou à commande numérique (CNC).

Malgré leur ancienneté, les presses plieuses mécaniques restent précieuses dans certains environnements de production à grande vitesse et à angle unique. Cependant, elles ne peuvent rivaliser avec la flexibilité ni la précision des systèmes hydrauliques ou électriques modernes à commande numérique.

Les presses plieuses hydrauliques ont remplacé les modèles mécaniques comme norme industrielle mondiale grâce à un contrôle nettement supérieur du mouvement du coulisseau. Au lieu d'utiliser un volant d'inertie, elles exploitent un ou plusieurs vérins hydrauliques pour générer la force. Le débit d'huile étant contrôlé par des distributeurs proportionnels, le coulisseau peut se déplacer à différentes vitesses et s'arrêter à n'importe quelle position de sa course.

Les systèmes hydrauliques offrent un mouvement plus fluide et plus contrôlé, permettant ainsi de réaliser la maîtrise de l'air, flexion inférieure, et monnaie Avec une grande précision, la pression hydraulique est contrôlable et ajustable, garantissant une force constante même lors du cintrage de pièces longues. Cette flexibilité est essentielle pour des secteurs comme le CVC, l'automobile et la fabrication d'armoires électriques.

L'un des principaux avantages des presses plieuses hydrauliques réside dans leur sécurité. Lorsque l'opérateur relâche la pédale, le flux d'huile s'interrompt et le vérin se bloque. Cette caractéristique, associée à des systèmes de sécurité modernes tels que… LazerSafe et DSP, rend les machines hydrauliques nettement plus sûres que les anciens modèles mécaniques (Référence : https://www.lazersafe.com/).

Cependant, les machines hydrauliques nécessitent un entretien régulier, comprenant la vidange d'huile, le contrôle des joints et le réglage des soupapes. Les variations de température peuvent également affecter la viscosité de l'huile, entraînant des variations de la vitesse du vérin ou de la régularité de son angle, à moins d'effectuer des cycles de préchauffage.

Malgré ces quelques difficultés, les presses plieuses hydrauliques restent le type le plus utilisé au monde en raison de leur équilibre entre puissance, précision et prix abordable.

Les presses plieuses hydrauliques synchronisées à commande numérique représentent l'évolution moderne de la technologie de pliage hydraulique. Contrairement aux machines hydrauliques conventionnelles où les deux vérins fonctionnent simultanément mais sans correction numérique, une presse plieuse synchronisée utilise Commande servo-hydraulique Y1 et Y2, permettant à chaque cylindre de se déplacer indépendamment sous la supervision d'une commande numérique.

Cela signifie que la machine surveille et ajuste constamment la position des deux vérins grâce à des codeurs linéaires montés sur le bâti. Même en cas de charge inégale sur la longueur de pliage, la commande numérique garantit une synchronisation parfaite des deux côtés du coulisseau, à la fraction de millimètre près.

Les avantages des presses plieuses synchronisées CNC sont les suivants :

La commande indépendante des deux vérins garantit un parallélisme extrêmement précis entre le coulisseau et la table. La précision s'en trouve considérablement améliorée, atteignant souvent ±0,2° avec l'outillage approprié.

La machine peut s'adapter automatiquement aux variations d'épaisseur ou de dureté du matériau, réduisant ainsi les corrections manuelles.

Les machines hydrauliques à commande numérique (CNC) comprennent généralement des butées arrière multi-axes (X, R, Z1, Z2, X1, X2) qui se déplacent automatiquement selon les programmes de pliage. Ceci permet la réalisation de séquences de pièces complexes et une production très homogène.

Ces machines permettent la programmation hors ligne, les algorithmes de correction d'angle, la simulation 3D, les bibliothèques de matériaux et les instructions de configuration directement sur le contrôleur.

Des marques telles que Bystronic et LVD utiliser des systèmes de synchronisation hydraulique avancés pour offrir des performances exceptionnelles dans les environnements industriels (Référence : https://www.lvdgroup.com/).

Les machines CNC hydrauliques synchronisées restent le choix le plus populaire pour les usines de moyenne et grande taille en raison de leur excellent équilibre entre puissance, contrôle, prix et polyvalence.

Les presses plieuses électriques, souvent appelées presses plieuses servo-électriques—Utiliser des servomoteurs au lieu de systèmes hydrauliques pour actionner le vérin. Ces machines représentent l'une des innovations les plus modernes en matière de cintrage, offrant une efficacité énergétique exceptionnelle, un fonctionnement extrêmement silencieux et un contrôle précis du mouvement.

Les presses plieuses servo-électriques utilisent généralement un système de courroie et de poulie, des vis à billes ou des servomoteurs directs pour convertir un mouvement de rotation en un mouvement linéaire du vérin. Grâce à la précision et à la répétabilité du positionnement offertes par les servomoteurs, les systèmes électriques atteignent une précision remarquable, souvent avec des tolérances plus serrées que les modèles hydrauliques.

1. Économies d'énergie

Les presses plieuses électriques ne consomment de l'énergie que lorsque le vérin est en mouvement. À l'inverse, les machines hydrauliques consomment de l'énergie en continu pour maintenir la pression d'huile.

2. Haute précision

Les servomoteurs permettent un contrôle précis de la profondeur de pénétration, ce qui les rend idéaux pour le formage de matériaux minces et l'obtention de résultats constants.

3. Opération de nettoyage

L'absence d'huile hydraulique élimine les fuites et réduit les besoins d'entretien.

4. Vitesse de cyclisme rapide

Les machines électriques sont souvent plus performantes que les machines hydrauliques dans les applications où la vitesse est un facteur critique, notamment dans la fabrication de composants électroniques et automobiles.

Cependant, les presses plieuses électriques ont généralement une force de pliage maximale inférieure à celle des modèles hydrauliques. Elles sont donc plus adaptées aux matériaux fins à moyens qu'au pliage de tôles épaisses. Les fabricants haut de gamme comme AMADA et Salvagnini proposent des systèmes servo-électriques avancés capables d'une précision extrêmement élevée (Référence : https://www.amada.com/).

Les presses plieuses hybrides combinent les avantages des systèmes hydrauliques et servo-électriques. Dans une conception hybride, les servomoteurs contrôlent la pression hydraulique, réduisant considérablement la consommation d'huile et améliorant l'efficacité énergétique. Il en résulte une machine offrant la puissance d'une presse plieuse hydraulique tout en conservant la précision et les économies d'énergie des systèmes servo-électriques.

Les systèmes hybrides utilisent des circuits hydrauliques plus petits avec servocommande, offrant :

Les presses plieuses hybrides sont souvent utilisées dans les environnements de production haut de gamme où la constance, les économies d'énergie et la réduction des coûts de maintenance sont essentielles. Des marques telles que TRUMPF et Bystronic fabriquer des modèles hybrides axés sur la fabrication intelligente et l'intégration de l'industrie 4.0 (Référence : https://www.trumpf.com/).

Ces machines comblent le fossé entre les machines hydrauliques traditionnelles et les modèles servo-électriques de pointe, ce qui les rend adaptées aux usines qui traitent une large gamme d'épaisseurs de matériaux avec des exigences de précision élevées.

Bien que les presses plieuses varient en conception (hydrauliques, électriques, mécaniques ou hybrides), le cycle de pliage suit une séquence d'opérations prévisible. Comprendre cette séquence est essentiel pour les opérateurs, les ingénieurs et les responsables de production, car chaque étape influe sur la précision angulaire, la durée de vie de l'outil et la productivité globale. Cette explication détaillée présente le flux de travail opérationnel réel d'une presse plieuse, montrant comment la machine transforme une tôle plate en une pièce pliée avec précision.

Ce chapitre décrit le processus de pliage en quatre étapes distinctes : préparation de l’outillage, approche du coulisseau, pliage actif et décompression/retour. Ce flux de travail s’applique à la plupart des presses plieuses CNC modernes utilisées dans des secteurs tels que l’automobile, l’aérospatiale, le CVC, le mobilier métallique et la production d’armoires électriques. Les fabricants haut de gamme comme Bystronic, LVD, et AMADA présentent souvent des cycles étape par étape similaires dans leur documentation produit (Référence : https://www.bystronic.com/).

Le processus de cintrage commence toujours par l'installation de l'outillage et le réglage de la butée arrière. Un réglage correct garantit l'obtention fiable de l'angle de cintrage, du rayon et des dimensions de la bride souhaités.

Tout d'abord, les opérateurs sélectionnent le poinçon et la matrice appropriés en fonction de l'épaisseur du matériau, des exigences de rayon de pliage et de la méthode de pliage (pliage à l'air, pliage par le bas ou frappe). L'outillage est fixé sur la poutre supérieure et le bâti de la machine à l'aide de brides manuelles, de brides hydrauliques ou de systèmes de changement rapide de précision. Des fabricants tels que WILA proposer des interfaces d'outillage modernes qui garantissent un alignement parfait et réduisent le temps de réglage (Référence : https://www.wila.com/).

Une fois l'outillage installé, butée arrière La butée est positionnée en fonction de la dimension de bride programmée. Sur les presses plieuses à commande numérique, ce mouvement est automatisé et contrôlé par plusieurs axes (X, R, Z1, Z2, X1, X2 selon la configuration de la machine). Les butées arrière multiaxes permettent à la machine de réaliser des séquences de pièces complexes avec des brides de longueurs et d'angles différents.

Un réglage précis est essentiel : même un léger défaut d’alignement des outils ou du positionnement de la butée arrière peut entraîner des dimensions incorrectes ou des pièces tordues. Cette première étape garantit que la machine est physiquement prête pour un pliage constant et répétable.

Une fois le matériau positionné contre la butée arrière, la presse plieuse commence à plier. approche bélier phase — le mouvement rapide vers le bas de la poutre supérieure avant le contact avec la tôle.

Durant cette phase, le piston se déplace à grande vitesse afin de minimiser le temps de cycle. Cependant, lorsque la pointe du poinçon approche du haut de la pièce, le système CNC ralentit automatiquement le piston à une vitesse précise et contrôlée. Cette transition d'une descente rapide à une descente contrôlée est essentielle pour la précision et la sécurité.

Les machines hydrauliques utilisent des distributeurs proportionnels et des servocommandes hydrauliques pour gérer cette transition de vitesse. Les machines électriques et hybrides s'appuient sur des servomoteurs pour une décélération plus douce et plus silencieuse. Les principaux fabricants, tels que… TRUMPF souligne l'importance du contrôle de la vitesse d'approche car un mouvement incohérent ou trop rapide peut provoquer des impacts mineurs et une variation d'angle (Référence : https://www.trumpf.com/).

La phase d'approche du vérin n'applique pas encore de force de flexion ; elle stabilise le mouvement de la machine et prépare le système à une déformation contrôlée. L'objectif est de minimiser le temps tout en garantissant que le vérin pénètre dans la zone de flexion avec un alignement et une stabilité parfaits.

C’est le cœur du processus de pliage. Lorsque le poinçon entre en contact avec le métal et poursuit sa descente, le matériau est forcé dans l’ouverture de la matrice, créant ainsi le pli. À ce stade, plusieurs processus physiques et mécaniques se produisent simultanément :

L'intérieur du pli subit une compression, tandis que l'extérieur s'étire. L'axe neutre se déplace en fonction du type de matériau, de son épaisseur et de la géométrie de l'outillage. Ceci détermine la tolérance de pliage et influe sur l'angle final.

La commande numérique calcule la force requise à l'aide de formules de pliage, de bases de données de matériaux et des spécifications des poinçons et matrices. Les systèmes hydrauliques gèrent la force par le contrôle de la pression d'huile, tandis que les machines servo-électriques appliquent la force directement par l'intermédiaire de moteurs électriques.

Des systèmes avancés tels que Laser Easy-Form® de LVD mesurer l'angle pendant la flexion et corriger automatiquement la position du vérin en temps réel (Référence : https://www.lvdgroup.com/).

Cela élimine dans la plupart des cas le besoin de réaliser des essais de pliage.

Comme toute presse plieuse se déforme sous la charge, les systèmes de bombage compensent la courbure naturelle du bâti. Sans bombage, les angles varieraient entre le centre et les bords de la pièce. Des cales mécaniques ou des vérins hydrauliques appliquent la force de compensation appropriée.

Selon la méthode (cintrage à l'air, cintrage par le bas ou frappe), le poinçon pénètre à différentes profondeurs à l'intérieur de l'ouverture de la matrice.

Lors de la phase de pliage, un contrôle précis est essentiel. Même une différence de 0,05 à 0,1 mm dans la pénétration du piston peut modifier l'angle de pliage de 1 à 2 degrés selon la largeur de la matrice.

Une fois la profondeur de pénétration programmée atteinte, la commande numérique ordonne à la machine de cesser d'appliquer une force. À ce moment-là, le piston commence à… phase de décompression, relâchant la pression et permettant au matériau de se stabiliser.

Lorsque le piston se rétracte, le métal se détend légèrement, ce qui provoque retour élastique. Les programmes CNC compensent ce phénomène en majorant l'angle de pliage afin que la pièce finale corresponde aux spécifications souhaitées. Les bases de données de matériaux et les capteurs de mesure d'angle offrent des mécanismes de correction supplémentaires.

Après décompression, le RAM effectue le retour de l'accident vasculaire cérébral, Le matériau se déplace rapidement vers le haut, à une vitesse similaire à celle utilisée précédemment. Il est ensuite repositionné pour le pliage suivant, ou l'opérateur retire la pièce finie.

Les presses plieuses modernes optimisent le cycle de retour afin de réduire les mouvements inutiles et d'accélérer la production. Les presses plieuses électriques, par exemple, sont réputées pour leurs courses de retour exceptionnellement rapides, leur faible niveau sonore et leurs vibrations minimales. Des fabricants tels que… AMADA Ils mettent en avant les cycles de récupération économes en énergie comme un avantage clé de leurs modèles servo-électriques (Référence : https://www.amada.com/).

La fin de la course de retour marque la fin d'un cycle de pliage complet. En mode séquentiel, la machine peut réaliser des dizaines, voire des centaines de pliages par pièce, tout en conservant une précision et une vitesse constantes.

Les presses plieuses modernes doivent une grande partie de leur précision, de leur rapidité et de leur polyvalence à la technologie CNC (Commande Numérique par Calculateur). Si la structure mécanique de la machine définit ses capacités de base, les systèmes CNC transforment la presse plieuse en une plateforme de pliage hautement intelligente, adaptative et automatisée. Ce chapitre explique comment les commandes CNC influencent la précision, la régularité et l'efficacité du flux de travail du pliage, et comment elles interagissent avec les systèmes mécaniques pour optimiser le fonctionnement de base. Principes de fonctionnement de la presse plieuse.

Des marques mondiales de premier plan telles que TRUMPF, LVD, Bystronic, et AMADA L'intégration de technologies CNC avancées dans leurs machines permet des corrections en temps réel, la simulation de pliage, la programmation hors ligne et l'automatisation multi-axes. Ces fonctionnalités réduisent considérablement la dépendance à l'opérateur, minimisent le temps de réglage et garantissent des résultats reproductibles, même lors du pliage de matériaux difficiles (Référence : https://www.trumpf.com/).

L'une des avancées les plus importantes dans le domaine des presses plieuses à commande numérique est Commande indépendante des axes Y1 et Y2, Ce système assure la synchronisation des mouvements des côtés gauche et droit du vérin. Cette synchronisation est essentielle car même de légères différences de position du cylindre peuvent entraîner des courbures angulaires, vrillées ou coniques.

Y1 et Y2 représentent les vérins hydrauliques gauche et droit. Sur les anciennes machines hydrauliques non CNC, les deux vérins étaient reliés mécaniquement et se déplaçaient ensemble. Cependant, cette méthode ne permettait pas de corriger les déformations du bâti, les déséquilibres de charge ou les variations de matériau.

La commande numérique par CNC permet à chaque cylindre de se déplacer indépendamment tout en restant parfaitement synchronisé grâce à un retour d'information en temps réel.

Des codeurs linéaires haute résolution, montés sur le bâti, mesurent en continu la position du coulisseau avec une précision micrométrique. La commande numérique reçoit ces données et ajuste chaque cylindre en conséquence, garantissant ainsi le parallélisme entre le coulisseau et le banc de la machine.

Lors du pliage de pièces longues ou de formes asymétriques, la charge est rarement répartie uniformément. Sans synchronisation CNC, les plis seraient irréguliers sur toute la longueur de la tôle.

Grâce à la régulation Y1/Y2, la machine compense instantanément ces variations.

Des fabricants comme Bystronic et LVD souligner l'importance du contrôle synchronisé pour obtenir une précision optimale (Référence : https://www.lvdgroup.com/).

Chaque presse plieuse subit une déformation naturelle sous charge :

Si ce problème n'est pas corrigé, il en résulte des angles irréguliers : plus aigus aux extrémités et plus plats au centre.

Les systèmes de bombage résolvent ce problème en appliquant une contre-déflexion contrôlée.

Des vérins hydrauliques situés sous la table inférieure génèrent une force ascendante proportionnelle à la pression de flexion. Ceci compense la déformation et rétablit une ligne de pliage rectiligne.

Des cales ou des systèmes de cames réglables modifient physiquement la forme du banc pour compenser sa déformation. Ces mécanismes sont réglés manuellement ou automatiquement par commande numérique.

La commande numérique par ordinateur (CNC) calcule la compensation requise en fonction de :

Cela garantit que chaque pli reste régulier d'une extrémité à l'autre, même lors de longs cycles de pliage ou lorsque les opérateurs changent de matériau.

Des entreprises comme WILA nous proposons un bombage contrôlé par CNC avec des tolérances extrêmement serrées (Référence : https://www.wila.com/).

Les systèmes CNC avancés intègrent des technologies de mesure d'angle qui contrôlent le pliage pendant le processus de formage. Ces systèmes en temps réel éliminent les essais de pliage et améliorent considérablement la précision, aussi bien pour les opérateurs expérimentés que pour les débutants.

Des capteurs laser projettent des faisceaux sur le matériau pour détecter les variations d'angle lors de la flexion. Des systèmes tels que… Easy-Form® de LVD Numérisez la feuille des deux côtés et fournissez un retour d'information en temps réel au contrôleur CNC.

Les sondes mécaniques entrent en contact avec la surface du matériau et mesurent l'angle par contact physique. Bien que plus lentes que les méthodes laser, les sondes à contact restent fiables pour les plaques épaisses ou les surfaces réfléchissantes.

La commande numérique ajuste automatiquement la profondeur de pénétration du piston en quelques millisecondes pour obtenir l'angle final souhaité. Ceci évite les erreurs dues au retour élastique, aux irrégularités du matériau ou aux légères variations d'épaisseur de la tôle.

Les systèmes de mesure d'angle sont devenus essentiels dans les industries où les tolérances sont extrêmement strictes, telles que l'aérospatiale, la production d'ascenseurs, les équipements médicaux et l'électronique de précision.

Ces dernières années, les commandes numériques par commande numérique (CNC) sont passées de simples systèmes de positionnement à des assistants intelligents capables d'apprendre, de prédire et d'optimiser le processus de pliage.

Les systèmes CNC basés sur l'IA s'imposent comme un élément clé de la prochaine génération de presses plieuses. Des entreprises comme TRUMPF et Bystronic chef de file dans l'intégration des technologies intelligentes, notamment la reconnaissance automatisée des outils, la détection des matériaux et les algorithmes de pliage adaptatifs (Référence : https://www.bystronic.com/).

L'IA peut détecter les variations de dureté ou d'épaisseur des tôles et ajuster automatiquement les paramètres de pliage sans intervention de l'opérateur.

Les modèles d'apprentissage automatique prédisent le retour élastique avant même le début du pliage, réduisant ainsi le temps de cycle et améliorant la précision du premier pliage.

Les commandes numériques (CNC) fournissent des instructions visuelles étape par étape, la simulation des pièces, la détection des collisions et le séquençage automatique. Cela réduit considérablement le temps de formation des nouveaux opérateurs.

Les systèmes CNC modernes communiquent avec :

Cela transforme la presse plieuse en une cellule de production entièrement connectée, soutenant les initiatives de l'Industrie 4.0.

Les systèmes CNC améliorés par l'IA représentent l'une des avancées les plus importantes dans les principes de fonctionnement des presses plieuses, repoussant les limites de la précision et de l'efficacité du pliage bien au-delà des processus traditionnels contrôlés par l'homme.

L'outillage de la presse plieuse est l'un des facteurs les plus influents sur la précision du pliage, les performances de la machine et la qualité des pièces. Même le système CNC le plus avancé ne peut compenser un mauvais choix d'outillage ou des outils usés. L'outillage détermine la manière dont la force est appliquée, la déformation du matériau, le tonnage nécessaire et le comportement de l'angle de pliage final. En d'autres termes, Principes de fonctionnement de la presse plieuse reposent fortement sur l'interaction entre le poinçon, la matrice et la tôle.

Ce chapitre examine comment la géométrie de l'outillage, la taille de l'ouverture en V, les caractéristiques du matériau et les méthodes de pliage influencent le résultat de chaque pli. Des fabricants tels que WILA, Rolleri, et Outil Wilson fournir une documentation exhaustive soulignant que le choix correct des outils est essentiel pour obtenir des résultats cohérents et reproductibles (Référence : https://www.wila.com/).

Chaque presse plieuse utilise une combinaison d'outils supérieurs (poinçons) et d'outils inférieurs (matrices). La forme, l'angle et le rayon de ces outils définissent le rayon de pliage et influent sur la force nécessaire.

Les formes de poinçons courantes comprennent :

Le rayon de courbure de la pointe du poinçon influe directement sur le rayon intérieur du pli fini. Un rayon de poinçon plus grand produit un pli plus lisse et plus progressif, réduisant ainsi les contraintes sur le matériau.

Les matrices varient considérablement selon la méthode de pliage et l'épaisseur du matériau. Les matrices en V sont les plus courantes, avec des largeurs d'ouverture allant de quelques millimètres à plusieurs centaines de millimètres.

Les matrices spécialisées comprennent :

L'angle de la matrice influe également sur le retour élastique et la force de flexion. Une matrice à 90°, une matrice à 60° et une matrice à angle aigu présentent toutes des comportements de flexion différents, même avec un même matériau.

L'outillage doit être trempé pour garantir une longue durée de vie. Les marques haut de gamme utilisent :

Un outillage de qualité réduit l'usure, maintient la constance des angles et prévient les défauts de surface sur la pièce pliée.

L'un des principes fondamentaux du fonctionnement d'une presse plieuse est la relation entre Taille de l'ouverture en V et la force de pliage requise. Plus l'ouverture de la matrice est large, moins la force nécessaire est importante ; plus la matrice est étroite, plus la force requise est importante.

La formule de force de flexion la plus couramment utilisée est :

Où:

En règle générale :

Ouverture en V ≈ 8 × épaisseur du matériau (acier doux)

Ouverture en V ≈ 10 × épaisseur du matériau (acier inoxydable)

L'utilisation d'une ouverture en V trop petite entraîne une force excessive et risque d'endommager à la fois les outils et la machine.

Une ouverture trop grande réduit la précision angulaire et augmente le retour élastique.

Les ouvertures en V plus petites permettent des coudes plus serrés, mais engendrent davantage de contraintes sur le matériau et de retour élastique. Les ouvertures en V plus grandes réduisent la précision pour les petites brides ou les rayons de courbure faibles.

Guides d'outillage de Outil Wilson et des références d'ingénierie de WILA Il convient de souligner que le choix inapproprié de l'ouverture en V est l'une des principales causes d'incohérence des angles (Référence : https://www.wilsontool.com/).

Les différents matériaux réagissent différemment au pliage. La connaissance de leurs propriétés permet de choisir l'outillage adapté à chaque application.

Les fabricants d'outils fournissent souvent des tableaux spécifiques aux matériaux pour aider les opérateurs à déterminer le rayon de courbure correct de la pointe du poinçon et la taille de l'ouverture en V.

La méthode de pliage modifie considérablement les principes de fonctionnement et les exigences en matière d'outillage.

La perforatrice ne presse pas complètement la feuille au fond de la matrice.

Au lieu de cela, le poinçon ne pénètre que partiellement dans l'ouverture en V.

Avantages :

Rôle de l'outillage :

La géométrie de l'outil influence fortement la précision angulaire car la profondeur de pénétration détermine l'angle.

Le poinçon force la feuille à entrer en contact avec les deux côtés de l'ouverture en V.

Avantages :

Exigences en matière d'outillage :

Un alignement précis des poinçons et matrices est essentiel. L'usure des outils entraîne des variations d'angle.

Le poinçon pénètre entièrement dans la cavité de la matrice, imprimant le matériau.

Avantages :

Inconvénients :

En raison des contraintes élevées, les fabricants recommandent d'utiliser des outils de frappe trempés et d'éviter la frappe des aciers à haute résistance, sauf nécessité absolue.

Les presses plieuses figurent parmi les machines les plus puissantes de toute usine de production de tôlerie, capables d'appliquer une force de plusieurs dizaines, voire centaines de tonnes. La zone de pliage impliquant un vérin mobile, des outils et des tôles aux bords tranchants, la sécurité est primordiale. Les presses plieuses modernes intègrent de multiples niveaux de sécurité, notamment des dispositifs de protection mécaniques, des systèmes de protection optique, des verrouillages hydrauliques et des technologies de surveillance par commande numérique (CNC). Ensemble, ces systèmes garantissent l'efficacité des opérateurs tout en minimisant les risques de blessures ou d'endommagement de la machine.

Dans ce chapitre, nous explorons le fonctionnement des systèmes de sécurité des presses plieuses, leur conformité aux normes de sécurité internationales et leur contribution au renforcement des principes de fonctionnement fondamentaux de la machine. Les principaux fournisseurs de technologies de sécurité, tels que… LazerSafe, DSP, et MALADE développer des systèmes de protection avancés pour presses plieuses conformes aux réglementations internationales telles que EN 12622, ISO 13849-1, et OSHA normes (Référence : https://www.lazersafe.com/).

Les dispositifs de sécurité mécaniques constituent la base du système de protection de chaque presse plieuse. Ils garantissent le fonctionnement des composants physiques de la machine dans des paramètres sûrs.

Les presses plieuses mécaniques anciennes nécessitaient deux postes de commande pour actionner le vérin, afin de maintenir les mains de l'opérateur éloignées de la zone de pliage. Bien que largement obsolète dans les systèmes CNC modernes, ce principe demeure essentiel pour comprendre les principes de sécurité historiques.

Certaines parties de la machine, comme l'arrière du piston, les panneaux latéraux et les armoires électriques, sont protégées par des grilles fixes. Celles-ci empêchent tout contact accidentel avec les composants mobiles, les systèmes d'entraînement ou les équipements haute tension.

La plupart des presses plieuses sont équipées de portes arrière à verrouillage. L'ouverture de ces portes arrête immédiatement la machine. Ce système de verrouillage empêche le personnel de maintenance d'accéder aux systèmes hydrauliques ou électriques sans avoir préalablement mis la machine hors service en toute sécurité.

De grands boutons d'arrêt d'urgence facilement accessibles sont situés des deux côtés de la machine et sur le panneau de commande. Appuyer sur un bouton d'arrêt d'urgence arrête tout mouvement et dépressurise le système hydraulique afin d'empêcher tout déplacement involontaire du vérin.

Les dispositifs de sécurité mécaniques fonctionnent en combinaison avec les systèmes électriques et optiques pour créer une protection multicouche.

Les presses plieuses modernes dépendent fortement de systèmes de sécurité laser Ces systèmes permettent un pliage rapide et précis en toute sécurité. Ils surveillent la zone de pliage et arrêtent immédiatement le vérin si une main ou un objet pénètre dans la zone dangereuse.

Les systèmes optiques laser créent un rideau de protection invisible à quelques millimètres sous la pointe du poinçon. Lorsqu'un objet, comme un doigt, interrompt ce champ laser, la machine à commande numérique arrête instantanément le mouvement du poinçon.

Le temps de réponse se mesure en millisecondes, garantissant une sécurité élevée même lors d'approches à grande vitesse.

L'émetteur laser suit le poinçon lors de sa descente, protégeant ainsi l'opérateur tout en lui permettant de manipuler le matériau à une distance suffisante.

Des marques comme LazerSafe LZS-005 supporter le pliage à grande vitesse tout en maintenant la conformité aux normes de sécurité de la catégorie 4 de la norme EN 12622.

Ces systèmes ajustent dynamiquement la distance de protection en fonction de la vitesse du vérin, de la hauteur de l'outil et du mode de pliage.

Les systèmes de sécurité laser communiquent en permanence avec le contrôleur CNC, assurant ainsi :

Cette intégration intelligente rend les presses plieuses modernes plus sûres que toutes les générations précédentes de machines à tôler.

Au-delà des systèmes mécaniques et optiques, les presses plieuses intègrent de multiples protections électroniques et hydrauliques afin de garantir que la machine ne fonctionne que dans des conditions sûres.

Les machines hydrauliques utilisent des vannes et des systèmes de surveillance de pression spécialement conçus :

Ces systèmes empêchent tout mouvement descendant involontaire, même en cas de panne de courant ou de fuite hydraulique.

Les presses plieuses CNC utilisent des capteurs et des circuits logiques qui vérifient les conditions de fonctionnement sûres :

Si un système quelconque détecte un comportement anormal, la commande numérique arrête instantanément tous les mouvements.

Lors de la configuration ou de l'alignement des outils, la CNC limite automatiquement la vitesse du coulisseau.

Il s'agit d'une exigence de sécurité essentielle de la norme EN 12622.

Les opérateurs ne peuvent pas déclencher accidentellement un pliage à grande vitesse lorsque leurs mains se trouvent à proximité de l'outillage.

Les presses plieuses utilisent des pédales à double étage :

Ce système de contrôle en deux étapes empêche les mouvements brusques et inattendus du vérin.

Même les fabricants expérimentés ont souvent des questions sur le comportement des presses plieuses, la précision du pliage, le calcul de la force de pliage, le retour élastique et les fonctions CNC. Dans ce chapitre, nous abordons les questions les plus fréquemment posées par les opérateurs, les ingénieurs et les acheteurs. Comment fonctionne une presse plieuse ?. Chaque explication est rédigée dans un format clair et accessible, tout en s'appuyant sur l'expertise technique de fabricants leaders du secteur, tels que… AMADA, LVD, Bystronic, TRUMPF, et WILA.

Cette section de questions-réponses permet de clarifier non seulement quoi cela se produit lors de la flexion, mais pourquoi Cela se produit, permettant aux utilisateurs de mieux comprendre les principes de fonctionnement de la machine.

Différents matériaux se déforment différemment en raison des variations de résistance à la traction, élasticité, dureté, et sens du grain. Par exemple, l'acier inoxydable possède une résistance à la traction supérieure à celle de l'acier doux ; il faut donc exercer une force plus importante pour le plier et il subit un retour élastique plus marqué. L'aluminium, bien que plus mou, présente une élasticité élevée, ce qui contribue également à son retour élastique.

Des organisations comme ASM International fournir des données techniques détaillées sur les propriétés des matériaux et leur déformation (Référence : https://www.asminternational.org/).

Le retour élastique se produit car le métal se comporte de manière élastique avant d'atteindre une déformation plastique. Lorsque la force de flexion est supprimée, le matériau tente de reprendre sa forme initiale, ce qui provoque une légère ouverture de l'angle.

Les systèmes CNC compensent automatiquement en appliquant surflexion, en veillant à ce que la pièce finale corresponde à l'angle prévu. Des capteurs avancés comme Laser Easy-Form® de LVD correction du retour élastique pendant le processus de pliage en temps réel (Référence : https://www.lvdgroup.com/).

Les commandes numériques modernes calculent la profondeur de pénétration du piston à l'aide de :

Le contrôleur utilise des formules de cintrage intégrées pour déterminer la profondeur de pénétration requise. Par exemple, le cintrage à l'air nécessite un contrôle précis car une petite variation de pénétration (parfois aussi faible que 0,1 mm) peut modifier l'angle de plusieurs degrés.

Les systèmes CNC ajustent également automatiquement la profondeur en fonction de :

Des marques comme AMADA et Bystronic proposent des systèmes CNC avec une très grande précision de positionnement, souvent de l'ordre de ±0,01 mm (Référence : https://www.amada.com/).

Les angles irréguliers sur les longues parties sont généralement dus à déviation de la machine, variation d'épaisseur du matériau, ou usure des outils.

Les systèmes de bombage et la synchronisation CNC corrigent la plupart de ces problèmes.

Le tonnage dépend de :

Une formule couramment utilisée pour le cintrage à l'air de l'acier doux est :

Où t = épaisseur de la tôle et V = ouverture du dé.

Les fabricants de presses plieuses fournissent souvent des tableaux de tonnage.

WILA et Outil Wilson proposent des calculateurs en ligne pour déterminer la force requise (Référence : https://www.wilsontool.com/).

Ces trois méthodes diffèrent par la force, la précision et la déformation du matériau.

La compréhension de ces méthodes aide les opérateurs à choisir la meilleure approche pour la tolérance requise.

La fissuration se produit lorsque le matériau dépasse sa limite élastique ou lorsque le rayon de courbure intérieur est trop petit compte tenu des propriétés du matériau.

Les aciers à haute résistance et les alliages d'aluminium sont particulièrement sujets à la fissuration si les rayons de courbure minimaux ne sont pas respectés.

La tôle possède une structure granulaire résultant du laminage lors de sa fabrication.

Flexion avec le grain réduit la force de flexion mais augmente le risque de fissuration.

Flexion à contre-courant Nécessite plus de force, mais est plus sûr et plus stable.

De nombreuses normes industrielles, notamment ASTM et ISO Spécifications des tôles – inclure des considérations sur le sens du grain.

Oui, mais cela dépend du tonnage et de l'outillage de la machine.

Le cintrage de tôles épaisses (10 mm, 20 mm ou plus) nécessite :

Certains fabricants proposent des machines d'une capacité de 600 à 1000 tonnes, voire plus, pour le cintrage de l'acier de construction.

Exemples : Bystronic Xpert Pro, PPEB LVD, et Avantage Accurpress série.

La butée arrière définit le longueur de la bride.

Un défaut d'alignement de la butée arrière, même de 0,5 mm, peut entraîner :

Les butées arrière multi-axes (X, R, Z1, Z2) offrent un positionnement plus rapide et plus précis pour les pièces complexes, améliorant ainsi la productivité et la précision.

Bien que les presses plieuses soient conçues pour la précision, divers problèmes peuvent survenir lors du pliage en raison d'irrégularités des matériaux, d'erreurs de calibration de la machine, de l'usure des outils ou d'erreurs de l'opérateur. Le dépannage ne consiste pas simplement à corriger les symptômes ; il nécessite une compréhension approfondie. pourquoi Le principe de fonctionnement de la presse plieuse est défaillant, et les problèmes sont attribués à des causes mécaniques, matérielles ou liées à la commande numérique.

Dans ce chapitre, nous diagnostiquons les problèmes de pliage les plus courants, expliquons leurs causes et proposons des solutions concrètes issues de la pratique industrielle. Ces observations rejoignent les recommandations des principaux fabricants de presses plieuses, tels que… AMADA, LVD, Bystronic, TRUMPF, et des spécialistes de l'outillage comme WILA et Outil Wilson (Référence: https://www.wila.com/).

Les imprécisions angulaires figurent parmi les problèmes les plus courants des presses plieuses. Un angle peut être trop ouvert (pièce insuffisamment pliée), trop fermé (pièce sur-pliée) ou irrégulier sur toute la longueur de la pièce.

L'erreur d'angle résulte souvent d'une combinaison de plusieurs facteurs, un diagnostic systématique est donc essentiel.

Une pièce torsadée est une pièce dont une extrémité se plie différemment de l'autre. C'est particulièrement fréquent pour les pièces longues et étroites et les composants complexes à plusieurs coudes.

Des fabricants tels que Bystronic nous proposons des doigts de butée arrière spécialisés conçus pour minimiser la torsion dans les pièces délicates.

Si les longueurs des brides sont incohérentes ou incorrectes, le problème ne réside souvent pas dans l'angle de pliage mais dans le positionnement de la tôle contre la butée arrière.

La précision dimensionnelle dépend fortement de la précision de la butée arrière, un entretien régulier est donc essentiel.

Les presses plieuses hydrauliques dépendent d'une pression d'huile stable pour assurer un mouvement précis du vérin. Toute perturbation du système hydraulique a un impact significatif sur la qualité du pliage.

Les systèmes hydrauliques nécessitent un entretien régulier pour préserver leur précision et leurs performances.

Le retour élastique est inévitable, mais un retour élastique excessif peut indiquer des problèmes plus profonds.

Les défauts de surface sont inacceptables dans des secteurs tels que l'électronique, l'électroménager, l'aérospatiale et la métallerie architecturale.

Un bruit ou une vibration mécanique est le signe de problèmes au sein du système d'entraînement.

Des fabricants tels que TRUMPF Nous recommandons des “ contrôles de santé ” réguliers pour maintenir les systèmes de mouvement en parfait état.

L'industrie des presses plieuses connaît une transformation technologique majeure, impulsée par l'automatisation, l'intelligence artificielle, les objectifs de développement durable et la demande mondiale croissante de productivité et de précision. Si les principes fondamentaux du pliage (compression, traction et déformation contrôlée) demeurent inchangés, les méthodes permettant d'y parvenir évoluent rapidement. Ce chapitre explore le fonctionnement de la prochaine génération de presses plieuses et la manière dont les développements futurs redéfiniront le secteur. principes de fonctionnement de pliage de tôle.

Des fabricants leaders du secteur tels que TRUMPF, Bystronic, LVD, AMADA, Salvagnini, et Accupress Des systèmes avancés intégrant la robotique, l'apprentissage automatique, les capteurs en temps réel et les technologies d'usine connectée sont déjà en cours de développement. Ces avancées s'inscrivent dans le cadre des initiatives mondiales Industrie 4.0 et Usine intelligente (Référence : https://www.bystronic.com/).

L'intelligence artificielle s'impose comme l'une des technologies les plus influentes dans le domaine des presses plieuses modernes. Au lieu de se contenter de stocker des bases de données de matériaux et d'angles, les futurs systèmes CNC analyseront activement les données. apprendre à chaque virage.

Les modèles d'IA utilisent des données historiques pour prédire le retour élastique avant le pliage. Cela réduit les essais de pliage et minimise les déchets.

L'IA peut analyser la réponse à la pression, l'épaisseur de la feuille et les schémas de déformation pour identifier les propriétés exactes du matériau plié, même si le lot présente des variations de dureté ou d'élasticité.

Les futurs systèmes CNC détecteront automatiquement l'usure des outils, les défauts d'alignement et les fluctuations de pression hydraulique, alertant ainsi les opérateurs avant que des problèmes de qualité ne surviennent.

À mesure que l'IA observe davantage de cycles de flexion, ses prédictions deviennent plus précises, améliorant ainsi la constance de la vitesse et de l'angle.

TRUMPF et Bystronic ont déjà présenté des systèmes prototypes dotés d'une optimisation basée sur l'apprentissage automatique.

Les presses plieuses servo-électriques sont de plus en plus populaires en raison de leur efficacité énergétique, de leur propreté et de leur grande répétabilité.

Avec l'amélioration des technologies des moteurs et des vis à billes, les presses plieuses électriques pourraient à terme égaler les niveaux de tonnage des presses hydrauliques tout en offrant un contrôle dynamique supérieur.

Des fabricants tels que AMADA et Salvagnini diriger le développement de machines servo-électriques à grande vitesse (Référence : https://www.amada.com/).

La technologie des usines intelligentes se développe rapidement dans tous les secteurs industriels, et les presses plieuses deviennent des composants pleinement intégrés des lignes de production connectées.

Les presses plieuses communiqueront avec des plateformes basées sur le cloud, offrant :

Les données de production seront automatiquement transmises du logiciel de conception à la presse plieuse, réduisant ainsi la saisie manuelle et éliminant les erreurs de programmation.

Les jumeaux numériques simulent en temps réel les performances d'une presse plieuse, prédisant l'usure, optimisant le flux de travail et identifiant les inefficacités.

La gestion des stocks, le suivi des tâches et la planification sont entièrement automatisés grâce à l'échange de données avec les systèmes de gestion de la production.

Le passage à des environnements connectés garantit une meilleure gestion des ressources, une disponibilité accrue et des cycles de production plus prévisibles.

Les presses plieuses du futur ne fonctionneront plus comme des machines autonomes, mais comme des éléments de cellules de pliage automatisées, avec des robots prenant en charge la configuration, le chargement, le pliage et le déchargement.

Les robots transporteront les feuilles de tôle brutes, les aligneront avec précision et manipuleront les pièces finies sans intervention humaine.

Des systèmes comme AMADA ATC, Cellule d'outillage LVD, et Systèmes d'outillage modulaire Bystronic Les changements d'outillage sont déjà automatisés.

Les futurs systèmes ATC seront plus rapides, plus intelligents et entièrement optimisés pour les familles de pièces complexes.

Les cellules pilotées par logiciel détermineront automatiquement quelle tâche exécuter ensuite en fonction de la disponibilité des matériaux, de l'état des outils et de la charge de travail de la machine.

Les bras robotisés associés aux systèmes CNC pilotés par l'IA permettront d'éliminer le goulot d'étranglement traditionnel que constituent la configuration des outils et l'alignement des pièces.

À mesure que les cellules de pliage robotisées deviennent plus abordables et plus flexibles, même les petites et moyennes usines adopteront des systèmes de presses plieuses autonomes.

Les fabricants d'outillage font évoluer leurs conceptions pour s'adapter aux futures exigences de pliage.

L'outillage intelligent s'identifiera automatiquement auprès du contrôleur CNC.

Cela garantit :

Les futurs poinçons et matrices seront dotés de revêtements avancés pour réduire l'usure et le frottement, prolongeant ainsi la durée de vie des outils et améliorant la qualité de surface.

À mesure que les tolérances de pliage se durcissent, la précision des outillages augmentera pour répondre aux exigences des secteurs de l'aérospatiale, des batteries de véhicules électriques et du médical.

Des fabricants tels que WILA sont à la pointe de cette innovation en créant des systèmes d'outillage avec des tolérances micrométriques (Référence : https://www.wila.com/).

Les presses plieuses deviennent plus rapides sans compromettre la sécurité.

Les presses plieuses électriques sont déjà plus performantes que les modèles hydrauliques en termes de temps de cycle.

Les machines futures pourront assurer un pliage à grande vitesse et constant pour les matériaux minces et d'épaisseur moyenne.

L'efficacité environnementale devient une priorité dans la fabrication métallique.

Les normes de fabrication durable de l'UE et de l'ISO incitent les fabricants à réduire leurs émissions de carbone, encourageant ainsi l'adoption de technologies de presses plieuses plus propres.

Comprendre le fonctionnement d'une presse plieuse est bien plus qu'un simple exercice technique. C'est la base d'une utilisation plus sûre, d'une précision accrue, d'une meilleure productivité, de taux de rebut réduits et d'une efficacité machine à long terme. Que vous soyez un opérateur en début de formation, un ingénieur optimisant les processus de production ou un chef d'entreprise évaluant de nouveaux investissements en équipements, maîtriser le fonctionnement d'une presse plieuse est essentiel. principes de fonctionnement L'utilisation d'une presse plieuse offre des avantages stratégiques dans tous les aspects de la fabrication de tôles.

De l'extérieur, une presse plieuse peut paraître simple : un vérin s'abaisse, une tôle se plie et une pièce est formée. Mais derrière ce mouvement apparemment simple se cache une combinaison complexe de forces physiques, d'intelligence pilotée par commande numérique, de comportement des matériaux, d'interaction des outils et de systèmes de sécurité. Chacun de ces éléments doit fonctionner en parfaite harmonie pour que la machine produise des résultats constants.

La connaissance de l'influence de la géométrie de l'outillage, des caractéristiques du matériau, du choix de l'ouverture en V et du bombage sur le pliage permet aux opérateurs d'anticiper les résultats au lieu de procéder par tâtonnement. La différence entre un angle parfait et une pièce rejetée se joue souvent à quelques millimètres de pénétration ou à de légères variations du retour élastique. Les opérateurs qui maîtrisent les principes du pliage obtiennent systématiquement des tolérances plus strictes.

Lorsque les opérateurs comprennent les causes des torsions, des déformations, des angles irréguliers ou des défauts de surface, ils résolvent rapidement les problèmes et évitent les rebuts. Les usines dotées d'un personnel bien formé atteignent un rendement supérieur, réduisent le nombre de pliages d'essai et fluidifient les séquences de pliage en plusieurs étapes. Cette efficacité se traduit directement par une baisse des coûts de production et une rentabilité accrue.

Les presses plieuses génèrent une force considérable. Sans une connaissance approfondie des systèmes de sécurité (protections laser, dispositifs de verrouillage, protections hydrauliques et surveillance par commande numérique), les opérateurs s'exposent à des risques inutiles. La maîtrise des principes de sécurité garantit une utilisation sûre et responsable de la machine, conformément aux normes internationales telles que EN 12622, ISO 13849-1 et aux réglementations de l'OSHA.

La connaissance des différences entre les presses plieuses mécaniques, hydrauliques, servo-électriques et hybrides permet aux entreprises de choisir les machines qui correspondent à leurs besoins de production à long terme. Par exemple :

Des décisions éclairées garantissent que les investissements génèrent de la valeur et de la productivité à long terme.

Des tendances telles que le pliage assisté par l'IA, l'automatisation robotique et les systèmes d'usine intelligente connectés transforment l'industrie de la tôlerie. Les opérateurs et les ingénieurs qui maîtrisent aujourd'hui les fondamentaux seront mieux préparés à intégrer les technologies de pointe de demain. L'avenir du pliage reposera sur l'intelligence des commandes numériques, les algorithmes d'apprentissage automatique, les jumeaux numériques et les processus auto-optimisés ; mais toutes ces innovations s'appuient sur des principes de pliage fondamentaux qui demeurent immuables.

Les débutants acquièrent des bases solides qui garantissent un fonctionnement sûr et constant.

Les opérateurs intermédiaires perfectionnent leur technique et réduisent les erreurs.

Des opérateurs experts appliquent un savoir-faire pointu aux pièces complexes, aux tolérances serrées et aux projets de grande valeur.

Les gestionnaires et les ingénieurs prennent des décisions éclairées avec clarté et précision.

Les presses plieuses demeurent parmi les machines les plus importantes et polyvalentes de la production moderne. Malgré l'évolution technologique constante – servomoteurs, optimisation par IA, outillage intelligent et automatisation robotisée –, la maîtrise des principes fondamentaux de pliage, de déformation et de contrôle de la force reste essentielle.

La compréhension de ces principes permet à tous les acteurs de l'industrie de la tôlerie de travailler en toute sécurité, de produire des pièces de meilleure qualité, de réduire les coûts et d'exploiter pleinement le potentiel des presses plieuses CNC modernes. Face à l'élévation des normes de fabrication mondiales et à l'accélération de l'automatisation industrielle, ces connaissances deviendront encore plus cruciales pour la réussite dans la fabrication métallique.

Une presse plieuse est une machine permettant de plier la tôle en formes précises grâce à une force appliquée. Elle est généralement équipée d'un vérin qui se déplace vers le bas pour presser le métal dans une matrice en forme de V, formant ainsi des plis à différents angles. Ce procédé est essentiel dans des secteurs comme l'automobile et le CVC (chauffage, ventilation et climatisation), où des pièces aux formes et dimensions exactes sont requises.

Lorsqu'on utilise une presse plieuse, un vérin appuie sur un poinçon pour plaquer une tôle, qui est ensuite forcée dans une matrice. Ce procédé provoque le pliage du métal. La machine fonctionne en contrôlant la vitesse de déplacement du vérin et la pression appliquée, garantissant ainsi un pliage précis et conforme aux spécifications.

Le retour élastique se produit lorsque le métal plié tente de reprendre sa forme initiale après la suppression de la force de pliage. Ce phénomène est dû à l'élasticité du métal : il peut s'étirer puis reprendre sa forme plane. Cette propriété dépend du type de matériau utilisé et de la méthode de pliage appliquée.

Pour des pliages précis, assurez-vous d'utiliser l'outillage adéquat, notamment les poinçons et matrices appropriés. Tenez compte de l'épaisseur et des propriétés du matériau, car ces facteurs influencent son comportement lors du pliage. Un étalonnage et un entretien réguliers de la machine sont également essentiels pour garantir la précision.

Il existe plusieurs types de presses plieuses : mécaniques, hydrauliques, hydrauliques synchronisées à commande numérique, électriques/servo et hybrides. Chaque type présente des avantages et des applications spécifiques, en fonction de facteurs tels que la précision requise, l’épaisseur du matériau et la cadence de production.

La butée arrière est essentielle car elle détermine le positionnement de la tôle lors du pliage. Même un léger défaut d'alignement peut entraîner des imprécisions dans la pièce finie. Une butée arrière correctement réglée garantit des pliages aux longueurs exactes, pour des résultats précis et reproductibles.

Le pliage à l'air n'implique qu'un contact partiel avec la matrice, ce qui provoque un léger retour élastique mais nécessite une force moindre. Le pliage par le bas presse complètement la tôle contre la matrice, réduisant ainsi le retour élastique et améliorant la précision. Le frappage pénètre totalement dans le matériau, offrant la plus grande précision mais nécessitant la force la plus importante.

Si vous constatez des pliures imprécises, vérifiez d'abord l'épaisseur du matériau, ajustez la profondeur de pénétration et inspectez l'outillage pour détecter toute usure ou dommage. Vous pouvez également recalibrer la machine et vérifier le réglage de la butée arrière pour garantir un alignement correct.

Les presses plieuses modernes utilisent la technologie CNC pour une précision et une efficacité accrues. Les systèmes CNC permettent des ajustements en temps réel pendant le pliage, une analyse prédictive du retour élastique et une automatisation qui réduit les erreurs manuelles, améliorant ainsi la productivité globale dans la fabrication métallique.

Il est important de rechercher des dispositifs tels que des systèmes de sécurité laser, des protections mécaniques et des boutons d'arrêt d'urgence. Ces dispositifs garantissent la sécurité de l'opérateur en prévenant tout contact accidentel avec les pièces mobiles et en permettant un arrêt rapide en cas d'urgence.