Abonnez-vous à notre newsletter

Saisissez votre adresse e-mail ci-dessous et abonnez-vous à notre newsletter

Saisissez votre adresse e-mail ci-dessous et abonnez-vous à notre newsletter

Parmi toutes les machines de travail de la tôle, la presse plieuse occupe une place unique. C'est l'un des outils les plus anciens, les plus polyvalents et les plus indispensables dans tout environnement de fabrication, des petits ateliers familiaux aux usines OEM multinationales. Qu'il s'agisse de simples supports ou de composants aérospatiaux de précision, les fabricants comptent sur la presse plieuse pour transformer la tôle en pièces aux pliages, angles et profils géométriques précis. Pour les débutants dans le domaine de la fabrication métallique, comprendre le fonctionnement d'une presse plieuse est fondamental, car cela influence la conception, la planification des flux de production et la maîtrise de la qualité et du coût du pliage.

Bien que les presses plieuses modernes intègrent des systèmes CNC de plus en plus sophistiqués, des servomoteurs électriques, une programmation hors ligne et des systèmes de bombage intelligents, le principe de pliage sous-jacent est resté remarquablement constant depuis des décennies. Il en résulte un intéressant mélange de tradition et d'innovation : les artisans forts d'une longue expérience s'appuient toujours sur leur savoir-faire et leur intuition, tandis que les nouveaux opérateurs privilégient les interfaces graphiques 3D et les suggestions d'outillage automatiques. Pour comprendre ces deux univers, il est essentiel de revenir aux fondamentaux : qu'est-ce qu'une presse plieuse, quelles sont ses fonctions et pourquoi est-elle si cruciale pour le pliage de la tôle ?.

Ce guide s'adresse aux débutants n'ayant jamais utilisé de presse plieuse, ainsi qu'aux nouveaux ingénieurs, acheteurs et chefs d'entreprise qui se lancent dans le secteur de la tôlerie. Les explications privilégient la clarté des concepts, la terminologie du secteur, les applications concrètes et l'intérêt pratique, en évitant les formules trop théoriques. À l'issue de ce guide, vous comprendrez non seulement ce qu'est une presse plieuse, mais aussi comment différencier les types de machines, les principes du pliage, l'influence de l'outillage sur la précision et comment les systèmes CNC modernes simplifient la programmation et améliorent la répétabilité.

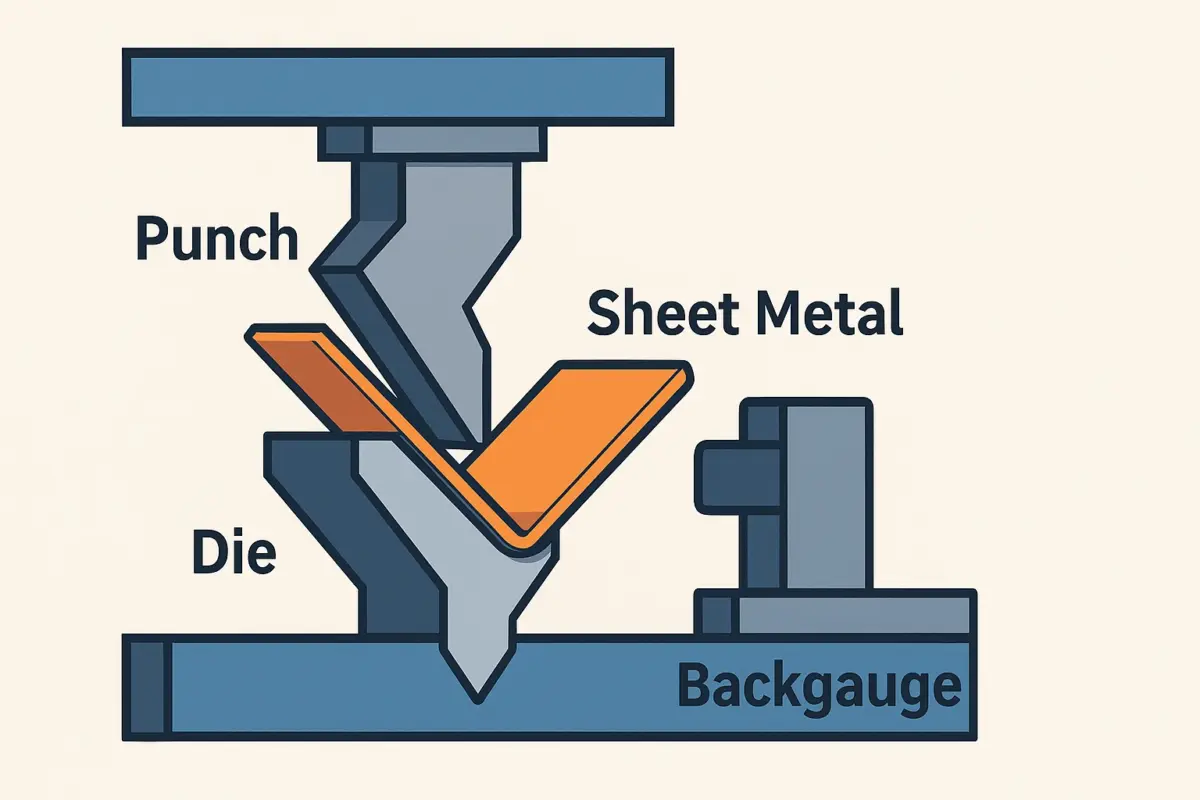

Une presse plieuse est une machine servant à plier la tôle en la comprimant entre un poinçon et une matrice. Son principe de fonctionnement repose sur la déformation induite par une force appliquée, laquelle peut provenir de systèmes hydrauliques, de servomoteurs électriques, de volants d'inertie mécaniques ou de vérins pneumatiques. Quel que soit le système d'entraînement utilisé, l'objectif reste le même : réaliser des angles et des formes précis dans les tôles en contrôlant le mouvement de la traverse supérieure, de la table inférieure, ou des deux.

Une presse plieuse moderne est bien plus qu'un simple outil de pliage. Elle combine rigidité mécanique, commande intelligente, systèmes de sécurité, outillage de précision et savoir-faire de l'opérateur. La qualité d'un pli ne dépend pas uniquement de la force appliquée ; elle dépend également de facteurs tels que l'épaisseur du matériau, le sens du fil, la largeur de la matrice, la forme du poinçon, la précision de la butée arrière, la compensation du bombage, et même la compréhension par l'opérateur du comportement des métaux lors de la déformation plastique. Du fait de cette complexité, de nombreux nouveaux utilisateurs considèrent une presse plieuse comme une simple machine à force, alors que les machinistes expérimentés savent qu'il s'agit en réalité d'un instrument de précision exigeant un réglage précis et une connaissance approfondie.

Quand les ingénieurs parlent de “ presse plieuse ”, ils font généralement référence à un modèle hydraulique standard ou à commande numérique hydraulique, que l'on trouve dans les ateliers de fabrication modernes. Ces machines sont généralement équipées d'un système à deux vérins synchronisés, d'un châssis soudé robuste et d'une butée arrière qui positionne la tôle avant le pliage. Les versions plus avancées comprennent des butées arrière multiaxes, des changeurs d'outils automatiques, des systèmes de mesure d'angles et de grands écrans tactiles 3D qui guident les opérateurs à chaque étape du processus de pliage. Parallèlement, des presses plieuses mécaniques ou manuelles plus simples existent toujours et sont largement utilisées pour des travaux de fabrication légers ou à des fins pédagogiques.

Comprendre la définition d'une presse plieuse implique également de la distinguer des autres machines de pliage. Les cintreuses à rouleaux créent des profils courbes en laminant progressivement la tôle. Les plieuses plieuses plient le matériau en soulevant une poutre de serrage. Les presses à emboutir permettent un formage à grande vitesse et en grande série. À l'inverse, une presse plieuse est spécifiquement conçue pour un pliage linéaire, précis et contrôlé selon un axe droit. Cela la rend idéale pour la fabrication de pièces telles que des armoires, des boîtiers, des châssis, des supports, des portes, des profilés et d'innombrables autres composants en tôle.

Bien que la fonction première d'une presse plieuse soit le pliage, cette machine remplit en réalité plusieurs fonctions distinctes selon l'outillage installé et les compétences de l'opérateur. Comprendre ces fonctions permet aux débutants d'apprécier la polyvalence et l'importance de la machine.

Il s'agit de l'opération la plus simple et fondamentale. Le poinçon pénètre dans la matrice, contraignant le métal à se plier selon un angle précis. Les fabricants utilisent des matrices en V de différentes largeurs pour s'adapter aux matériaux d'épaisseurs variées. Le cintrage linéaire permet de réaliser des profilés en U, des équerres, des composants de boîtier et une large gamme d'armoires.

Le pliage à l'air utilise une ouverture de matrice supérieure à l'épaisseur du matériau, permettant ainsi au poinçon de contrôler l'angle de pliage en ajustant la profondeur de pénétration. Cette méthode requiert moins de force que le pliage en fond de chaîne et offre une plus grande flexibilité à l'opérateur. La plupart des applications modernes de presses plieuses utilisent le pliage à l'air car il est efficace et permet des ajustements d'angle sans changer la matrice.

Lors du pliage par le bas, le poinçon force le matériau à épouser parfaitement la forme de la matrice. Cette méthode permet d'obtenir des angles plus réguliers, mais exige une force de pliage plus importante et un outillage spécifique. Elle est utilisée pour des pliages de haute précision ou des formes uniques, bien qu'elle offre une flexibilité d'outillage moindre que le pliage à l'air.

Le poinçonnage est une méthode de pliage à haute pression où le poinçon pénètre profondément dans le matériau à l'intérieur de la matrice, y imprimant de façon permanente sa forme. On obtient ainsi des pliages d'une extrême précision avec un retour élastique minimal. Le poinçonnage était utilisé pour des pièces spéciales exigeant une précision extrême, mais il est aujourd'hui moins courant en raison de l'essor des systèmes CNC avancés et du pliage à l'air de haute qualité.

En effectuant une série de pliages, une presse plieuse peut replier une tôle sur elle-même pour créer un ourlet (un pli aplati). Les ourlets servent souvent à renforcer une pièce, à éliminer les arêtes vives ou à la préparer pour la fixation. Le pliage d'ourlets nécessite des outils spéciaux ou une combinaison de cintreuses pneumatiques et d'outils d'aplatissement.

Un pli décalé crée une géométrie en forme de Z dans le métal. Il nécessite un poinçon spécial en col de cygne ou un poinçon décalé, ainsi qu'une matrice adaptée. Les plis décalés sont souvent utilisés pour les supports ou les assemblages à recouvrement.

Malgré ces différentes techniques de pliage, la presse plieuse reste un type de machine unique capable d'effectuer toutes ces fonctions en changeant simplement l'outillage et en ajustant les paramètres.

Un débutant pourrait se demander pourquoi la presse plieuse est si répandue dans les usines du monde entier. La raison tient à sa polyvalence, son efficacité, sa précision et son rapport coût-efficacité. Peu de machines dans un atelier de fabrication permettent de réaliser autant de tâches différentes que la presse plieuse, et encore moins permettent aux opérateurs de changer rapidement de conception sans modifications importantes de la configuration.

Les presses plieuses sont indispensables car elles permettent de plier une grande variété de matériaux, notamment l'acier, l'acier inoxydable, l'aluminium, le laiton, le cuivre et même certaines tôles composites ou revêtues. Elles servent à fabriquer aussi bien des composants de petits appareils électroménagers que de grandes structures. La possibilité de réaliser des formes complexes par pliage plutôt que par soudage permet également de réduire le poids des pièces, d'accroître leur résistance et de diminuer les coûts de production. Ceci est particulièrement important dans des secteurs tels que le CVC, les armoires électriques, les composants automobiles, les ascenseurs, les climatiseurs, les panneaux de construction et les machines agricoles.

Une autre raison pour laquelle la presse plieuse est essentielle est sa capacité à répondre aux besoins de production en petites séries et à forte mixité. Dans l'industrie moderne, les clients exigent des produits personnalisés en petites quantités. Contrairement aux matrices d'emboutissage, qui nécessitent des moules coûteux, les presses plieuses permettent de produire rapidement et à moindre coût un prototype ou une petite commande. Un opérateur qualifié peut réaliser de nouveaux pliages en ajustant simplement la butée arrière, en sélectionnant l'outillage approprié et en saisissant l'angle souhaité. C'est pourquoi les presses plieuses sont indispensables pour le prototypage, la production en petites séries et les cellules de production flexibles (FMC).

L'essor des presses plieuses à commande numérique a encore accru leur importance. Les commandes avancées permettent aux opérateurs de visualiser les pliages en 3D, de détecter les risques de collision avant le pliage et de calculer automatiquement les séquences de pliage et les positions des butées arrière. Ces fonctionnalités réduisent considérablement les exigences en matière de compétences des opérateurs, facilitant ainsi la formation des nouveaux employés et le maintien d'une qualité constante. Ceci est particulièrement précieux dans les pays confrontés à une pénurie de main-d'œuvre qualifiée.

Pour bien comprendre une presse plieuse, les débutants doivent d'abord saisir le principe fondamental du pliage. Bien qu'une machine moderne puisse paraître complexe — avec ses axes CNC, ses servomoteurs, ses vannes proportionnelles et ses capteurs avancés —, son mécanisme de pliage repose sur une interaction mécanique simple. Une tôle est placée sur une matrice, et un poinçon s'enfonce pour la déformer en ligne droite. Le métal est contraint de se déformer plastiquement, et cette déformation devient un pli permanent.

Lorsque le poinçon commence à presser, le métal subit d'abord une déformation élastique : une modification temporaire de sa forme qui reprend sa forme initiale une fois la pression relâchée. Ce n'est que lorsque la force appliquée dépasse la limite d'élasticité du matériau que la tôle entre en déformation plastique, où la modification de forme devient permanente. C'est durant cette phase que le pliage se produit.

Comprendre cette distinction est important en raison d'un phénomène connu sous le nom de retour élastique. Après un pliage et le retrait du poinçon, le matériau tend à revenir légèrement à sa position initiale par effet élastique. Ce phénomène affecte la précision de l'angle de pliage. Les presses plieuses CNC modernes compensent automatiquement ce retour élastique grâce à des capteurs d'angle, des algorithmes CNC ou en ajustant la profondeur de pénétration du poinçon.

Le pliage à l'air est la méthode de pliage la plus courante aujourd'hui car elle nécessite moins de force de pliage et offre une grande flexibilité angulaire. Dans ce procédé, le poinçon ne touche pas le fond de la matrice. La tôle entre en contact avec la pointe du poinçon et les deux bords supérieurs de la matrice en V, formant ainsi un contact en trois points.

L'angle est déterminé par :

Le pliage à l'air permet de réaliser plusieurs angles avec la même matrice, simplifiant ainsi la gestion des outils et augmentant la vitesse de production.

Lors du pliage par le bas, le poinçon pousse le métal jusqu'à ce qu'il épouse parfaitement l'angle de la matrice. Cette méthode réduit le retour élastique, mais exige un outillage plus précis et une force plus importante. Elle est utilisée pour :

Bien que moins flexible que le cintrage pneumatique, le cintrage par le bas reste privilégié dans les applications nécessitant un contrôle géométrique stable.

Le frappage est une méthode de pliage beaucoup plus ancienne. Le poinçon pénètre profondément dans la tôle, y imprimant son profil. Grâce à la pression extrême exercée, le retour élastique est quasiment éliminé. Bien qu'utile pour les pièces de précision, le frappage a considérablement décliné en raison de l'usure importante des outils, des exigences élevées en matière de tonnage et de l'essor des technologies de compensation CNC.

Les presses plieuses modernes utilisent des commandes numériques (CNC) pour automatiser presque tous les aspects du pliage :

Le contrôleur analyse l'épaisseur du matériau, l'angle et la forme de l'outil pour déterminer la profondeur de pénétration optimale. Certains systèmes vont encore plus loin en proposant :

Cette intelligence numérique réduit la dépendance à l'égard des opérateurs et améliore considérablement la productivité et la qualité.

Les performances d'une presse plieuse dépendent fortement de la qualité et de la conception de ses composants mécaniques. Comprendre chaque pièce permet aux débutants d'interpréter les fiches techniques, de comparer différentes marques et d'évaluer la qualité de la machine.

Le bâti constitue l'ossature de la machine. Une presse plieuse classique possède une structure en acier soudée en forme de C ou monobloc, conçue pour résister à des forces considérables sans se déformer. La rigidité est essentielle car même des variations microscopiques de la déformation du bâti peuvent affecter la précision du pliage. Les presses plieuses de haute qualité subissent des traitements de relaxation des contraintes, tels que :

Un châssis rigide améliore la stabilité, assure une précision constante et prolonge la durée de vie de la machine.

La plupart des presses plieuses modernes sont hydraulique ou servoélectrique.

presses plieuses hydrauliques Deux vérins synchronisés contrôlent la poutre supérieure. Ils offrent une force élevée, un mouvement fluide et une grande stabilité. Les modèles haut de gamme utilisent des vannes proportionnelles et des systèmes en boucle fermée pour un contrôle précis du mouvement.

Presses plieuses servo-électriques Ils remplacent l'huile hydraulique par des servomoteurs électriques et des mécanismes à courroie. Ils proposent :

Cependant, leur tonnage est généralement inférieur et elles sont mieux adaptées aux applications nécessitant des tôles minces, comme les armoires métalliques, les ascenseurs, les luminaires ou les panneaux en aluminium.

La poutre supérieure supporte le poinçon, tandis que la table inférieure supporte la matrice. Leur alignement est crucial. Les machines modernes utilisent :

Ces systèmes garantissent un fonctionnement optimal et minimisent l'usure.

La butée arrière positionne la tôle avant le pliage. Elle détermine la largeur du pli et garantit la répétabilité. Les presses plieuses d'entrée de gamme utilisent un mouvement sur l'axe X (avant et arrière), tandis que les modèles plus avancés peuvent inclure :

La butée arrière permet un positionnement précis pour les pliages complexes en plusieurs étapes.

L'outillage influe considérablement sur la qualité du pliage, la flexibilité et les forces requises. Une presse plieuse standard utilise :

Les machines haut de gamme utilisent des systèmes mécaniques ou hydrauliques. systèmes de serrage pour des changements d'outils rapides.

Lors du cintrage de pièces longues, le bâti et la table se déforment naturellement sous l'effet de la pression. Les systèmes de bombage compensent cette déformation afin que les angles restent constants sur toute la pièce. Il en existe deux types :

Le bombage hydraulique ajuste automatiquement la pression le long de la table afin d'éliminer les imprécisions de flexion.

Le contrôleur est le “ cerveau ” de la presse plieuse ; il gère tous les axes et la logique de pliage. Parmi les marques les plus connues, on trouve :

Le système CNC prend en charge :

On juge souvent une presse plieuse CNC moderne à l'aune de la sophistication de sa commande numérique.

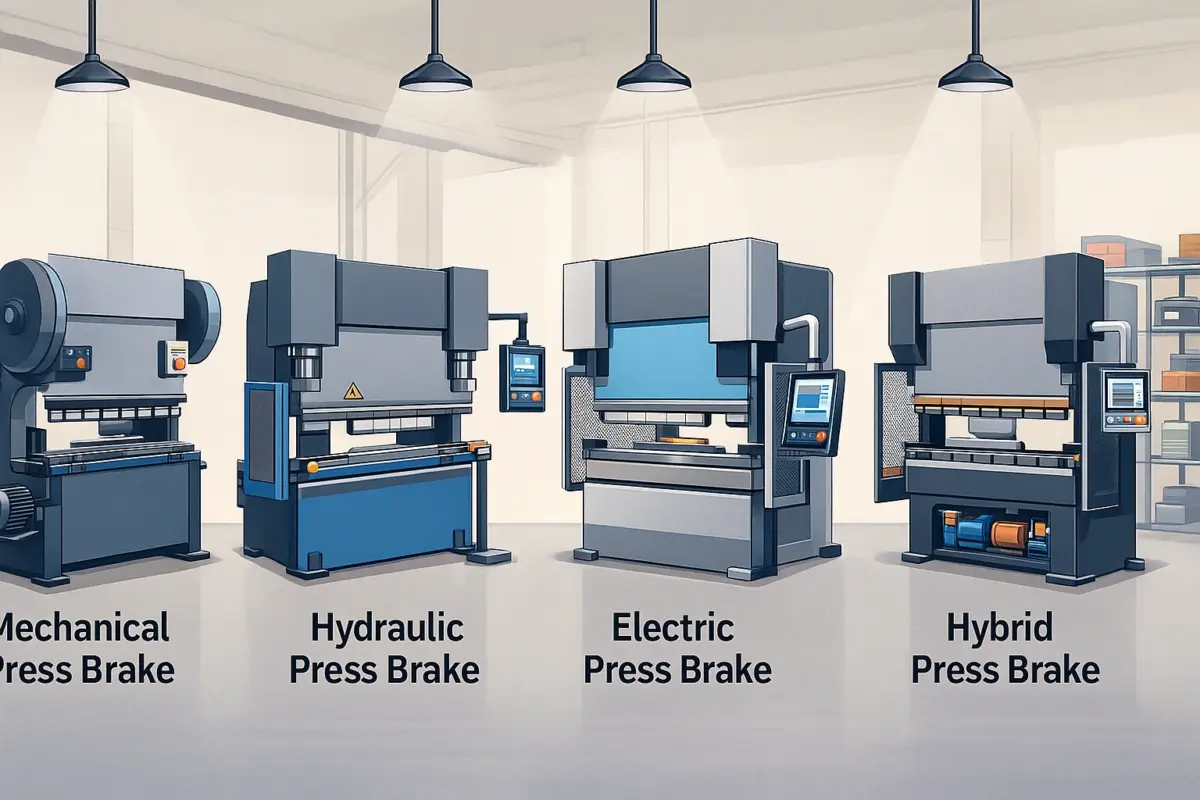

Les presses plieuses se déclinent en plusieurs types selon leur système d'entraînement, leur configuration et leur application prévue.

Les presses plieuses mécaniques utilisent un volant d'inertie entraîné par un moteur. Lorsque l'opérateur actionne l'embrayage, le volant libère de l'énergie pour abaisser le coulisseau.

Avantages :

Limites:

Bien que largement utilisées dans les années 1970 à 1990, les presses plieuses mécaniques sont aujourd'hui considérées comme obsolètes et moins sûres.

Les presses plieuses hydrauliques sont devenues la norme dans l'industrie depuis trois décennies. Elles utilisent des vérins hydrauliques pour contrôler le mouvement du coulisseau.

Avantages :

Limites:

Les presses plieuses hydrauliques dominent les industries lourdes telles que la construction, la construction navale et la fabrication de machines.

Ces machines associent la puissance hydraulique à une commande numérique avancée.

Caractéristiques principales :

Ils livrent :

Aujourd'hui, les presses plieuses hydrauliques CNC sont les modèles les plus utilisés au monde.

Les systèmes servo-électriques utilisent une vis à billes ou une courroie d'entraînement alimentée par des servomoteurs.

Avantages :

Limites:

Ces machines sont de plus en plus prisées dans les secteurs de l'électronique, de l'éclairage et de l'aluminium.

Lorsque des pièces très longues doivent être pliées (jusqu'à 6 à 12 mètres), les usines utilisent deux presses plieuses synchronisées.

Applications :

Les systèmes en tandem nécessitent un contrôleur avancé pour maintenir la synchronisation, mais ils offrent une flexibilité inégalée pour les projets de grande envergure.

L'outillage de la presse plieuse est un facteur déterminant de la qualité du pliage. Même le meilleur système CNC ne peut compenser des outils mal choisis ou usés. L'outillage détermine le rayon de pliage, la force nécessaire, l'angle réalisable et le risque de défauts tels que fissures ou grippages. Les débutants sous-estiment souvent l'importance de l'outillage, le considérant comme un simple accessoire plutôt que comme un composant de précision. En réalité, l'outillage constitue le fondement technique d'un pliage de tôle régulier.

Le poinçon est l'outil supérieur qui force physiquement le matériau à entrer dans la matrice. Les types de poinçons varient en fonction de la géométrie de pliage, des dégagements nécessaires et des exigences de rayon.

Coup de poing direct

Le poinçon le plus simple, utilisé pour les pliages courants où il n'y a pas d'interférence entre le poinçon et la pièce. Il convient aux pliages standard à 90°, 120° et 30°.

Poinçon à col de cygne

Les poinçons à col de cygne sont dotés d'une découpe ou d'un évidement permettant le dégagement des brides préalablement pliées. Sans ce dégagement, le poinçon risquerait de heurter une section pliée. Ce poinçon est indispensable pour la production de pièces en forme de boîte, de profilés en U et de pièces comportant des retours de pliage.

Poinçon à angle aigu

Conçus pour le pliage d'angles aigus (inférieurs à 90°), ces poinçons possèdent des pointes plus fines, souvent utilisées avec des matrices pour angles aigus afin de produire des profils en V ou des angles vifs.

Poinçon à rayon

Utilisé lorsque des composants nécessitent un rayon de courbure précis plutôt qu'un angle aigu. Applications : panneaux architecturaux, garnitures en aluminium et composants intérieurs automobiles.

Poinçon à ourlet

Les poinçonneuses à ourler fonctionnent en deux étapes : d’abord, elles créent un pli partiel, puis elles aplatissent la tôle pour obtenir un ourlet lisse. Ces outils sont généralement utilisés pour les bords de sécurité, les panneaux automobiles et les produits en acier mince.

Poinçon décalé

Utilisée avec une matrice décalée pour créer des plis en Z ou en onglet. On les retrouve souvent dans les supports et les joints de tôles superposés.

Chaque poinçon est conçu avec soin pour garantir robustesse, durabilité et précision. Les poinçons de haute qualité sont trempés et rectifiés avec une grande précision, assurant ainsi une longue durée de vie et des performances stables.

La matrice est l'outil inférieur qui reçoit la tôle lors du pliage. Sa conception influe sur l'angle, le rayon et la force de pliage requise.

matrices en V standard

Le type de matrice le plus courant. Ces matrices existent en différentes largeurs d'ouverture (par exemple, 8 mm, 12 mm, 16 mm, 32 mm). Une règle générale est la “ règle des 8T ”, selon laquelle l'ouverture de la matrice est approximativement 8 fois supérieure à l'épaisseur de la tôle pour le pliage à l'air.

Matrices à angle aigu

Utilisé pour les coudes aigus ou pointus. Souvent associé à des poinçons pointus pour former des rainures en V ou des éléments décoratifs.

matrices de bordage

Ce procédé comprend deux étapes : le pliage suivi du planage. Les matrices de sertissage doivent être parfaitement alignées afin d’éviter les fissures ou les marques sur la tôle.

Matrices compatibles avec les cols de cygne

Conçus pour optimiser le dégagement. Utilisés avec des perforatrices à col de cygne, ils permettent de réaliser des géométries complexes et des structures de type caisson.

Puces multi-V (Multi-V Dies)

Permettent de réaliser des ouvertures en V de différentes tailles au sein d'un même bloc de matrice. Cela accroît la flexibilité et réduit le temps de changement d'outil.

Matrices de fond

Utilisées pour le pliage en dessous, où le poinçon plaque fermement la tôle dans l'angle de la matrice. Elles améliorent la précision mais nécessitent une force de pliage plus importante.

Les débutants pensent souvent que n'importe quel jeu de poinçons et de matrices fera l'affaire, mais la qualité des outils varie considérablement. Les outils haut de gamme utilisent de l'acier à outils trempé, comme :

Un traitement thermique approprié augmente la dureté superficielle, réduit l'usure et prévient les fissures. Un outil mal trempé peut se déformer après seulement quelques milliers de pliages, entraînant des imprécisions visibles sur les pièces.

Les presses plieuses modernes utilisent fréquemment des systèmes de serrage rapide hydrauliques ou mécaniques. Ceux-ci permettent aux opérateurs de :

Les systèmes de serrage supérieurs et inférieurs à commande numérique sont particulièrement précieux dans la fabrication à grande diversité et à faible volume, où les changements fréquents d'outillage sont courants.

L'outillage a un impact plus important sur la précision que tout autre composant mécanique. Des outils imprécis entraînent :

Comme l'outillage est en contact direct avec la pièce à usiner, même les imperfections les plus minimes se retrouvent sur la pièce finie. C'est pourquoi les fabricants de haute qualité considèrent l'outillage comme un investissement, et non comme une dépense.

Réaliser des pliages précis est plus complexe que de positionner une tôle et d'abaisser le poinçon. L'angle final résulte d'une interaction complexe entre le comportement du matériau, la géométrie de l'outillage, le calibrage de la presse plieuse et les réglages de l'opérateur. Les débutants pensent souvent que la précision du pliage dépend entièrement du système CNC, mais en réalité, des facteurs tels que le retour élastique et la variabilité du matériau jouent un rôle encore plus important.

Le retour élastique est la tendance d'un métal à reprendre légèrement sa forme plane initiale après avoir été plié. Les couches externes du métal étant étirées lors du pliage, elles tentent de se redresser une fois la charge relâchée. L'amplitude du retour élastique dépend de :

Par exemple:

C’est pourquoi les systèmes CNC doivent ajuster dynamiquement la profondeur de pénétration.

Variabilité des matériaux

Même au sein d'un même lot, les propriétés des tôles peuvent légèrement varier. Certaines tôles peuvent présenter davantage de contraintes internes, notamment si elles sont découpées au laser ou cisaillées par une lame émoussée.

Usure des outils

Une matrice usée augmente le rayon de courbure, ce qui modifie le retour élastique et la régularité de l'angle.

Précision de la butée arrière

Si les doigts de la butée arrière dérivent ou se déforment, la profondeur de pliage change de manière imprévisible.

Changements de température

Les systèmes hydrauliques chauffent en fonctionnement, ce qui modifie légèrement le comportement du vérin. Les systèmes CNC haut de gamme compensent automatiquement ce phénomène.

Erreurs couronnées

Les pièces longues ont tendance à présenter des angles irréguliers sur toute leur longueur, sauf si le bombage est correctement ajusté.

Les presses plieuses modernes comprennent un ou plusieurs des systèmes suivants :

Ces systèmes permettent un pliage plus régulier et réduisent la dépendance à l'opérateur. Ils sont particulièrement utiles pour les grandes séries ou les matériaux à forte variabilité, comme l'acier inoxydable.

Le rayon de courbure est le rayon intérieur du pli. Les débutants confondent souvent le rayon et la qualité du pli. Un grand rayon réduit le retour élastique, mais peut nécessiter des poinçons ou des matrices spécifiques. Un petit rayon augmente le risque de fissures, notamment dans les matériaux trempés.

Le facteur K est un concept utilisé en conception de tôlerie pour calculer les patrons à plat. Il représente la position de l'axe neutre lors du pliage. Bien que les débutants n'aient pas besoin de mémoriser les formules, la compréhension de ce concept permet de comprendre pourquoi les dimensions des patrons à plat diffèrent de celles de la géométrie simple.

Les presses plieuses CNC modernes s'appuient fortement sur des contrôleurs avancés pour simplifier la programmation, réduire les erreurs et accélérer la production. Il y a vingt ans, les opérateurs calculaient manuellement les tolérances de pliage et ne contrôlaient que l'axe X de la butée arrière. Les systèmes actuels gèrent plusieurs axes, simulent les pliages en 3D et préviennent les collisions.

Delem (Pays-Bas)

La marque de manettes la plus reconnue au monde, largement utilisée en Europe, en Asie et aux États-Unis. Connue pour :

Modèles populaires : DA-53T, DA-58T, DA-66T, DA-69T

Cybelec (Suisse)

Utilisé dans de nombreuses machines européennes. Réputé pour :

Modèles populaires : Cybtouch 12, ModEva, série Vision

ESA (Italie)

Propose des systèmes intégrés avec interfaces tactiles. Réputé pour :

Une presse plieuse CNC de base peut n'avoir que 3 axes, tandis que les machines avancées peuvent atteindre 10 à 18 axes.

Les axes communs comprennent :

Un plus grand nombre d'axes offre une plus grande flexibilité, notamment pour les pièces complexes.

Le contrôleur guide généralement l'opérateur à travers ces étapes :

Dans les usines modernes, ce processus est partiellement automatisé grâce à programmation hors ligne.

Les presses plieuses jouent un rôle fondamental dans la fabrication des produits métalliques modernes. Leur influence s'étend à des dizaines de secteurs, des appareils électroménagers courants aux composants aérospatiaux de haute technologie. La valeur d'une presse plieuse réside dans sa capacité à transformer des tôles plates en pièces rigides, fonctionnelles et résistantes, avec précision et répétabilité. Comprendre ses applications permet aux débutants d'apprécier l'importance et la polyvalence de cette machine.

L'une des principales catégories d'application concerne les armoires électriques, les boîtiers de commande, les coffrets réseau et les boîtiers de télécommunications. Ces produits nécessitent des pliages précis pour obtenir des bords nets, des tolérances serrées et des angles robustes. Les presses plieuses sont idéales pour la production de :

Étant donné que ces produits dépendent d'un alignement précis des trous et d'un ajustement parfait de la porte, la précision de la presse plieuse a un impact direct sur la qualité globale du produit.

L'industrie du CVC utilise des presses plieuses pour cintrer des tôles d'acier galvanisé et d'aluminium afin d'en faire des composants de conduits. Ces pièces présentent souvent des coudes longs, des angles complexes et de multiples brides de retour. Les usines de CVC produisent généralement :

Les presses plieuses contribuent à réduire les coûts de production et à améliorer les performances de flux d'air en assurant l'uniformité des profils de conduits.

Les presses plieuses jouent un rôle important dans la fabrication de pièces automobiles, notamment pour les structures de carrosserie, les cadres métalliques intérieurs, les supports de châssis et les boîtiers de batterie des véhicules électriques. Leurs applications comprennent :

Avec l'augmentation de la production de véhicules électriques, le pliage léger de l'aluminium prend une importance croissante. Les presses plieuses servo-électriques sont de plus en plus utilisées dans ces applications en raison de leur rapidité, de leur faible consommation d'énergie et de leur haute précision.

Les appareils électroménagers tels que les réfrigérateurs, les lave-linge, les fours et les purificateurs d'air utilisent des panneaux d'acier pliés par des presses plieuses. Ces produits exigent un pliage lisse et sans rayures, ce qui rend indispensable un outillage de haute qualité. Les presses plieuses contribuent à :

Étant donné que les composants d'appareils électroménagers présentent généralement des surfaces visibles, la qualité de la finition du pliage est extrêmement importante.

La fabrication de structures métalliques architecturales repose largement sur les presses plieuses pour la production de panneaux de bardage, d'éléments décoratifs, de renforts structurels et de composants de toiture. Parmi les produits pliés courants, on trouve :

Les applications architecturales nécessitent souvent des pliages longs, parfois jusqu'à 6 à 10 mètres, ce qui explique pourquoi les presses plieuses tandem ou les presses CNC à banc long sont largement utilisées dans ce secteur.

Le pliage de qualité aérospatiale exige une précision extrême, souvent de l'ordre de ±0,2° ou mieux. Les composants doivent respecter des tolérances exactes, car même de petites imprécisions peuvent affecter les performances aérodynamiques ou l'alignement de l'assemblage. Applications :

La maîtrise du retour élastique est particulièrement importante pour les alliages aérospatiaux tels que le titane ou l'aluminium à haute résistance. Ces matériaux nécessitent un outillage spécialisé et des systèmes de correction angulaire CNC de pointe.

Les gros engins agricoles et de construction nécessitent des composants en acier robustes tels que :

Ces composants sont généralement fabriqués en acier épais (6 à 20 mm, voire plus). Des presses plieuses hydrauliques robustes, d'une capacité de production élevée (jusqu'à 400 à 1 000 tonnes), sont utilisées dans ces usines.

Le secteur de l'énergie — y compris la fabrication de panneaux solaires, d'éoliennes et de batteries — dépend des presses plieuses pour des composants tels que :

Avec le développement des énergies renouvelables, la demande en matière de pliage précis de tôles ne cesse d'augmenter.

La sécurité des presses plieuses a considérablement évolué au cours des vingt dernières années. Auparavant, les opérateurs s'appuyaient uniquement sur les protections mécaniques et leur expérience. Les machines actuelles intègrent des systèmes électroniques de sécurité avancés, des scanners laser, des systèmes sensibles à la pression et des barrières de sécurité interverrouillées. La compréhension de ces technologies permet aux débutants d'adopter des habitudes de travail sûres.

Les systèmes de protection laser figurent parmi les solutions de sécurité les plus courantes des presses plieuses CNC modernes. Un émetteur laser projette un rideau de sécurité devant la pointe du poinçon. Si un élément quelconque, comme une main, interrompt le faisceau lors de la descente, le système arrête instantanément le coulisseau.

Les avantages comprennent :

Parmi les marques populaires, on peut citer LazerSafe, DSP et AKAS.

Les barrières immatérielles sont des réseaux verticaux de faisceaux infrarouges placés à l'avant de la machine. Si un faisceau est interrompu, la machine s'arrête. Elles sont plus abordables que les protections laser, mais leur portée est limitée, ce qui peut réduire la productivité pour les petites pièces.

Les presses plieuses modernes utilisent des automates programmables (PLC) de sécurité certifiés pour les niveaux de sécurité les plus élevés. Ces automates surveillent les capteurs, les interverrouillages, les pédales, les arrêts d'urgence et les vérins. La redondance des canaux garantit un fonctionnement sûr même en cas de défaillance d'un composant.

Des protections physiques fixes ou imbriquées empêchent les opérateurs d'accéder aux zones dangereuses situées à l'arrière ou sur les côtés de la machine. Les portes coulissantes ou les panneaux à charnières arrêtent automatiquement le système en cas d'ouverture.

Les presses plieuses mécaniques traditionnelles nécessitaient l'utilisation des deux mains. Les machines modernes utilisent des pédales pour plus d'ergonomie, mais la pédale comprend :

Cette conception garantit un fonctionnement contrôlé.

Les différents matériaux réagissent différemment lors du pliage. Comprendre ces différences est essentiel pour obtenir des résultats précis.

L'acier doux est le matériau le plus tolérant. Il se plie facilement, se fissure très peu et reprend sa forme initiale de manière modérée. La plupart des débutants s'exercent avec de l'acier doux. Les épaisseurs courantes varient de 0,8 à 6 mm.

Avantages :

L'acier inoxydable est nettement plus dur et possède une meilleure élasticité. Il nécessite :

Les nuances comme le 304 et le 316 sont courantes, mais nécessitent une correction angulaire précise.

L'aluminium est léger et malléable, mais certains alliages se fissurent facilement s'ils sont pliés trop brusquement. Son retour élastique est imprévisible, parfois plus important que celui de l'acier. La mesure d'angle par commande numérique est particulièrement utile pour le pliage de l'aluminium.

Les industries modernes utilisent des aciers à haute résistance tels que le Q550, le Q690 et l'AHSS. Ces matériaux nécessitent :

Ils sont largement utilisés pour les composants de sécurité en cas de collision automobile et les applications structurelles.

Un entretien régulier garantit la stabilité, la précision et la sécurité. Les débutants négligent souvent l'entretien, mais les opérateurs expérimentés le considèrent comme essentiel.

Une machine propre réduit les marques de pliage et élimine les risques de contamination.

Des inspections régulières permettent d'éviter les interruptions de service imprévues.

Des techniciens professionnels devraient effectuer des inspections annuelles pour la certification de précision.

Le choix d'une presse plieuse est une décision cruciale dans la fabrication de tôles. Les acheteurs doivent prendre en compte non seulement la force de pliage, mais aussi la précision, les commandes, la durée de vie et les coûts d'exploitation.

Considérer:

Pour les supports simples, une presse plieuse hydraulique de base peut suffire. Pour les pièces aérospatiales, un modèle CNC avancé est indispensable.

Le calcul du tonnage dépend de :

Les calculateurs en ligne et les contrôleurs CNC permettent d'estimer la force nécessaire.

Choisissez en fonction des besoins de production :

| Niveau CNC | Convient pour | Exemples de fonctionnalités |

|---|---|---|

| Basique | Petits ateliers | Programmation 2D |

| milieu de gamme | usines OEM | Commande multi-axes, simulation |

| Haut de gamme | Aérospatiale/Automobile | Correction d'angle laser, programmation hors ligne |

Assurez-vous que la machine prend en charge :

La compatibilité des outils influe à la fois sur la flexibilité et sur le coût à long terme.

Les presses servo-électriques permettent des économies d'énergie, tandis que les presses hydrauliques offrent une capacité de levage supérieure. Choisissez en fonction de la charge de travail.

Les débutants commettent souvent des erreurs prévisibles lorsqu'ils apprennent à utiliser une presse plieuse. Les comprendre permet de prévenir les accidents et d'améliorer la qualité des pièces.

Choisir une matrice trop étroite provoque des fissures ; une matrice trop large entraîne des pliages imprécis.

Le défaut de compensation entraîne des angles incohérents.

Un positionnement incorrect entraîne des erreurs dimensionnelles.

Certains débutants tentent de plier sans vérifier :

Cela entraîne presque toujours la mise au rebut de pièces.

Les nouveaux opérateurs oublient parfois :

La formation et la sensibilisation sont essentielles.

Les presses plieuses CNC modernes sont faciles à utiliser pour les débutants grâce à la programmation graphique 3D. Cependant, la compréhension des matériaux et de l'outillage nécessite toujours de l'expérience.

Les presses plieuses poussent le métal dans une matrice, tandis que les plieuses serrent la tôle et la plient de l'extérieur. Les plieuses sont plus adaptées aux grands panneaux.

Oui, mais cela nécessite une sélection minutieuse des outils et une compensation d'angle en raison du retour élastique.

Les outils de haute qualité durent de nombreuses années s'ils sont bien entretenus. Les outils bon marché peuvent s'user rapidement.

Compensation du retour élastique et maintien d'angles constants d'un lot à l'autre.

La presse plieuse demeure l'une des machines les plus indispensables en métallurgie. Qu'il s'agisse de façonner de petits supports ou des panneaux architecturaux, qu'elle soit actionnée manuellement ou par une commande numérique (CNC) avancée, la presse plieuse continue de définir l'efficacité, la précision et la flexibilité de la fabrication moderne. Pour les débutants, la compréhension de ses composants, des principes de pliage, de l'outillage, des systèmes CNC et des mesures de sécurité constitue une base solide pour progresser dans le secteur manufacturier.