Abonnez-vous à notre newsletter

Saisissez votre adresse e-mail ci-dessous et abonnez-vous à notre newsletter

Saisissez votre adresse e-mail ci-dessous et abonnez-vous à notre newsletter

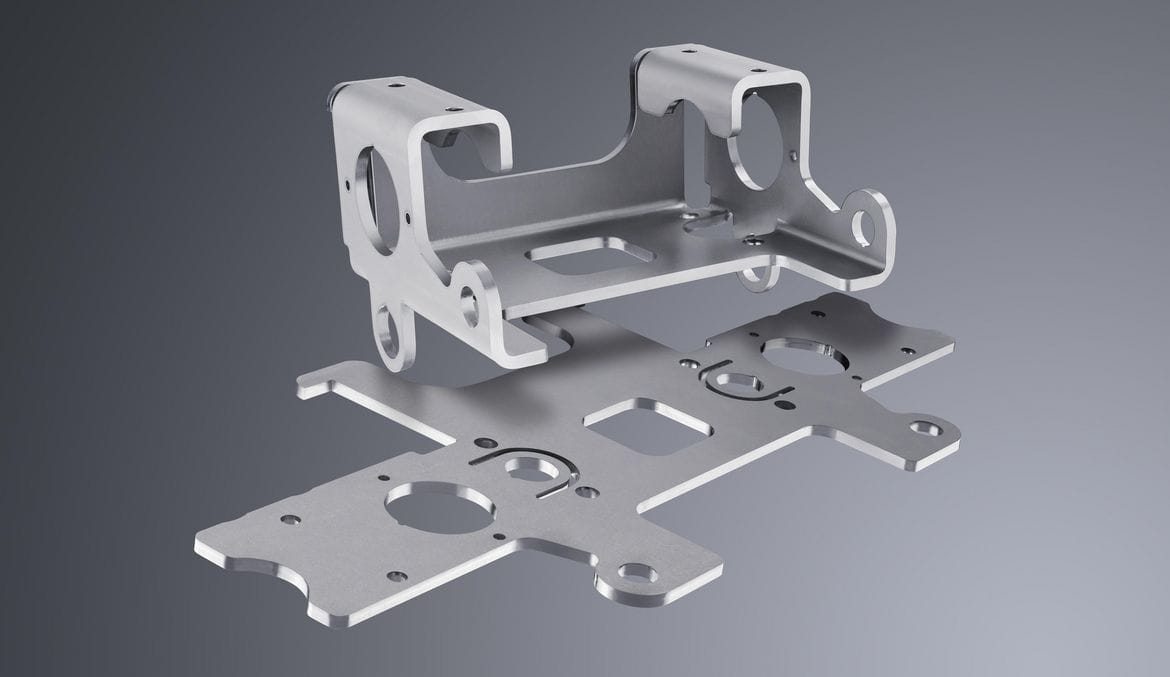

Mise en place d'un presse plieuse Utiliser une presse plieuse CNC pour la première fois est à la fois excitant et intimidant. Bien que les presses plieuses CNC modernes automatisent de nombreuses étapes, la qualité d'un pli dépend toujours de la préparation de la machine, de l'outillage et du matériau avant la première course. Un réglage correct ne se limite pas à garantir l'angle souhaité ; il influe sur la durée de vie de l'outil, la précision de la machine, la sécurité de l'opérateur, la cadence de production et la régularité à long terme. Dans les usines où plusieurs opérateurs partagent une même machine, une procédure de réglage correcte instaure également un flux de travail commun qui réduit les erreurs humaines et assure des résultats prévisibles d'un poste à l'autre.

Une réalisation réussie configuration de la presse plieuse Le réglage initial constitue la base de tout projet de pliage. Il permet d'aligner les composants mécaniques de la machine avec les caractéristiques du matériau et les spécifications de la pièce, garantissant ainsi une précision optimale dès le premier pli. Un réglage trop rapide ou incomplet peut entraîner des problèmes d'angles, des pièces tordues, un retour élastique inattendu, des corrections de bombage excessives et une usure prématurée des outils, réduisant la durée de vie des poinçons et des matrices. Ce guide explique non seulement les étapes, mais aussi leur raisonnement, offrant ainsi aux débutants une compréhension pratique de la préparation d'une presse plieuse en toute sécurité et correctement.

Avant toute manipulation d'outillage ou de chargement de matériau, les nouveaux opérateurs doivent comprendre le fonctionnement de base de la presse plieuse. Même les systèmes CNC les plus sophistiqués reposent sur les mêmes principes mécaniques. La compréhension du fonctionnement du coulisseau, du banc, de la butée arrière et des systèmes hydrauliques ou servo-motorisés permet de se constituer un modèle mental qui facilite le diagnostic ultérieur des problèmes. De nombreux accidents surviennent non pas par négligence des règles, mais par mauvaise compréhension du comportement de la machine face à la force, à la vitesse ou à l'alignement des outils.

La presse plieuse applique une force de pliage grâce à un coulisseau descendant. Ce coulisseau doit se déplacer de manière rectiligne et stable pour que l'angle de pliage reste constant. Toute erreur de réglage concernant le guidage du coulisseau, la synchronisation Y1/Y2 ou la déflexion de la poutre supérieure affectera la précision de l'installation. Les fabricants comme AMADA, TRUMPF, et Bystronic La publication de manuels spécifiques à chaque machine et la consultation de ces documents garantissent que les opérateurs comprennent les caractéristiques du modèle spécifique avec lequel ils travaillent.

(Référence: https://www.bystronic.com/global/en/products/pressbrakes )

Un réglage correct de la presse plieuse nécessite la compréhension de plusieurs composants essentiels, chacun influençant le pli final :

La compréhension de ces éléments garantit que chaque réglage effectué lors de la configuration a un objectif clair et ne repose pas sur des suppositions.

La sécurité est primordiale pour toute installation de presse plieuse, surtout pour les utilisateurs novices. Une presse plieuse peut facilement appliquer des forces dépassant les limites autorisées. 100 tonnes, capables de broyer aussi bien le métal que les membres humains. Les opérateurs doivent connaître les consignes de sécurité, notamment :

Un principe fondamental est de toujours garder une conscience parfaite de la position de la main et de ne jamais tenter de stabiliser la tôle trop près de la zone de l'outil. Même les opérateurs expérimentés s'appuient davantage sur une préparation adéquate et des pratiques de manipulation sûres que sur leurs réflexes.

Une préparation réussie commence avant toute interaction avec la machine. L'opérateur doit s'assurer que l'espace de travail est propre, rangé et exempt de toute pièce détachée, chute de métal, outil ou emballage susceptible d'entraver le mouvement de la machine ou de présenter un danger lors du pliage. Les bords des tôles peuvent être coupants et même de petits débris peuvent créer un risque de glissade ou gêner l'actionnement de la pédale. Un sol propre et dégagé permet également aux équipements de levage et aux chariots de matériaux de se déplacer facilement sans accrocher, réduisant ainsi les risques d'accidents lors de la préparation.

Lorsqu'une presse plieuse est mise en marche à froid, notamment en hiver ou dans des ateliers peu chauffés, le système hydraulique nécessite une courte phase de préchauffage. La viscosité de l'huile hydraulique influe sur la précision du déplacement du coulisseau, le comportement au freinage et la synchronisation entre les vérins Y1 et Y2. Faire fonctionner la machine avant que l'huile ne se stabilise peut entraîner des angles irréguliers, une réponse plus lente des distributeurs et une dérive sur l'axe Y lors des premiers pliages.

La plupart des fabricants recommandent une routine d'échauffement adéquate comprenant :

Cette routine prend généralement 2 à 5 minutes, Cela dépend de la température ambiante. Les essais de flexion ne doivent être effectués qu'une fois le système complètement stabilisé.

(Référence hydraulique générale : https://www.hydraulicspneumatics.com/technology/hydraulic-fluids/article/21884086/oil-viscosity-guide )

Avant de lancer toute configuration de production, l'opérateur doit vérifier que tous les étalonnages essentiels de la machine sont corrects. Ceux-ci comprennent :

Un coulisseau mal aligné peut engendrer des angles de pliage inégaux entre les côtés gauche et droit, produisant des pièces torsadées ou coniques difficiles à corriger ultérieurement. De nombreuses presses plieuses CNC effectuent automatiquement la mise à zéro et la synchronisation au démarrage, mais les opérateurs doivent vérifier visuellement les premiers mouvements libres du coulisseau afin de garantir un déplacement fluide et parallèle.

Si le contrôleur dispose d'une fonction d'étalonnage ou de mise à l'origine dédiée (courante dans les systèmes Delem DA-66T, Cybelec ModEva et ESA), son exécution garantit que tous les axes reviennent à leurs points de référence précis avant le début de l'installation de l'outillage.

Le choix de l'outillage influe considérablement sur la qualité du pliage. Les débutants sous-estiment souvent l'importance du diamètre d'ouverture de la matrice, du rayon du poinçon et du matériau de l'outillage. Un outillage inadapté réduit la précision et augmente la force nécessaire, ce qui peut endommager la machine.

Les types d'outillage standard comprennent :

L'utilisation de poinçons et de matrices rectifiés avec précision réduit la variabilité et accélère la mise en place, notamment sur les presses plieuses CNC.

Une règle largement acceptée en matière de maîtrise de l'air est la suivante :

Ouverture en V ≈ 6–8 × épaisseur du matériau

Par exemple, une tôle d'acier doux de 3 mm devrait être associée à une ouverture de matrice de 18 à 24 mm.

Une ouverture en V plus petite augmente la force de pliage et accentue le rayon de courbure, ce qui risque de provoquer des fissures. Une ouverture en V plus grande réduit la précision en raison d'un jeu excessif de la tôle. Consultez les tableaux techniques des fabricants d'outillage tels que… WILA proposer des tableaux de tonnage détaillés.

(Référence: https://www.wilausa.com )

Le rayon du poinçon influe sur le flux de matière et le retour élastique attendu. Voici quelques exemples courants :

Lors du pliage à l'air comprimé, le rayon de courbure doit correspondre au plus près au rayon de poinçonnage. Un écart augmente le retour élastique et produit des angles irréguliers.

L'usure des outils influe davantage sur la précision angulaire que ne le pensent les débutants. Même des dommages microscopiques affectent le contact du métal avec le poinçon et la matrice. Avant la mise en route, les opérateurs doivent vérifier :

De nombreuses usines tiennent des registres de maintenance des outillages afin de suivre leur durée de vie et d'éviter les pannes inattendues.

La poussière, les résidus d'huile ou les copeaux de métal entre l'outil et la pince réduisent la précision d'alignement. Même 0,1 mm La présence de débris entraîne des défauts de pliage importants. Les opérateurs doivent essuyer soigneusement la surface du porte-outil avec un chiffon propre et appliquer une fine couche d'huile pour machines afin de prévenir la corrosion.

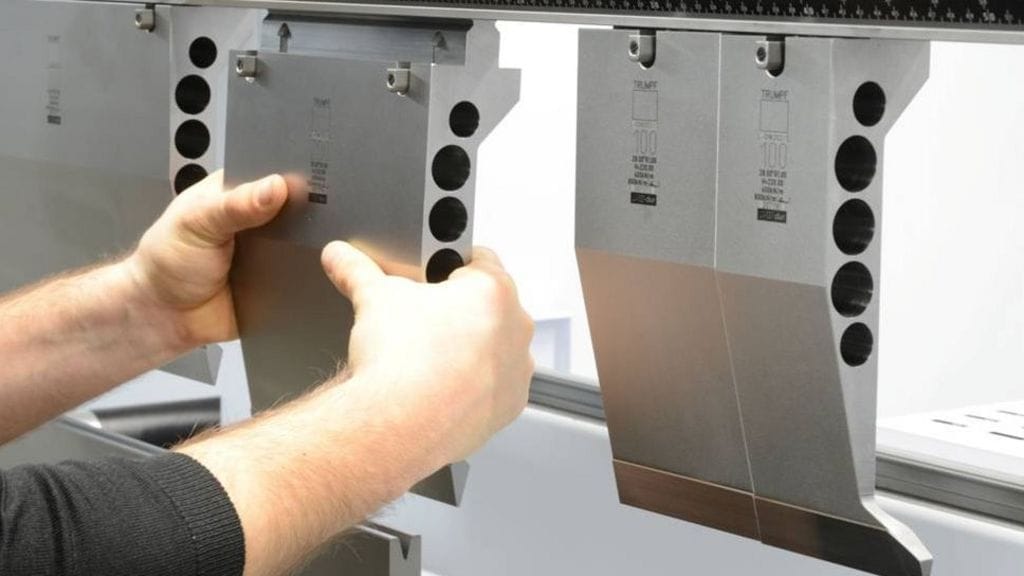

La matrice inférieure doit être parfaitement centrée sur le banc. De nombreuses presses plieuses CNC sont équipées de systèmes de serrage automatique des matrices, mais le serrage manuel exige un serrage précis des deux côtés afin d'éviter toute inclinaison. Les opérateurs doivent vérifier visuellement l'uniformité de la hauteur de la matrice sur toute sa longueur.

Lors de l'utilisation de matrices segmentées, l'opérateur doit s'assurer que chaque segment est parfaitement aligné. Un seul segment mal aligné peut rendre la pièce entière inutilisable.

L'installation du poinçon suit une procédure similaire. Pour les serre-joints manuels, le poinçon doit être fermement et droit dans la rainure du serre-joint avant le serrage. Même avec les serre-joints automatiques, les débutants doivent vérifier que l'outil supérieur ne présente aucun jeu latéral.

Les poinçons à col de cygne doivent également être positionnés de manière à éviter toute collision de l'outil avec la géométrie de la pièce lors du pliage.

L'outillage doit être aligné à l'intérieur ±0,03 mm sur des machines CNC de haute précision. Les opérateurs peuvent vérifier l'alignement en :

Un mauvais alignement entraîne des résultats angulaires irréguliers, une torsion de la tôle et des erreurs de compensation de bombage ultérieures lors de la configuration.

La butée arrière est le système de guidage qui positionne la tôle avec précision. La qualité du pliage dépend autant de la précision de la butée arrière que de l'alignement de l'outillage. Toute erreur de position de la butée arrière sur l'axe X entraîne des longueurs de bride incorrectes, ce qui peut compromettre la pièce entière, même si l'angle est parfait.

Commencez par saisir la longueur de bride cible dans la commande numérique. Avant toute course, les opérateurs doivent vérifier manuellement la fluidité du mouvement de la butée arrière et s'assurer qu'aucun résidu de matériau ne bloque son passage. De nombreuses butées arrière sont équipées de doigts munis de patins remplaçables qui doivent être propres et exempts d'usure.

Lors de la mesure de distances, vérifiez toujours si le programme fait référence à la à l'intérieur ou dehors Les dimensions de la pièce peuvent varier selon les normes appliquées par les différentes usines.

Si l'épaisseur de la tôle ou la hauteur du rebord varie, l'axe R doit être ajusté pour assurer un contact stable entre la pièce et le doigt de mesure. Un réglage trop bas risque de faire glisser la tôle ; un réglage trop haut risque de faire glisser la tôle sur le doigt ou de ne pas atteindre un point d'arrêt stable.

Les machines avancées sont équipées d'axes Z1/Z2 ou X1/X2 qui se déplacent indépendamment à gauche et à droite. Ces axes sont indispensables pour les pièces asymétriques, les pliages coniques ou les configurations d'outillage multi-stations. Les débutants doivent mettre à jour le programme CNC afin de définir précisément le mouvement de chaque axe et de le vérifier visuellement avant de mettre la machine en marche.

Le comportement des matériaux lors de la flexion varie en fonction de leur limite d'élasticité, de leurs tolérances d'épaisseur et de leur élasticité. Les valeurs de retour élastique varient considérablement d'un matériau à l'autre.

Des données précises sur les matériaux permettent à la CNC de calculer correctement la profondeur de l'axe Y et les valeurs de bombage.

L'opérateur doit saisir — ou sélectionner dans la bibliothèque — les paramètres suivants :

L'épaisseur réelle de la tôle diffère souvent de l'épaisseur nominale de ±0,05 à 0,15 mm, et cette différence influe considérablement sur l'angle. Mesurez toujours l'épaisseur à l'aide d'un pied à coulisse avant la mise en place.

Les systèmes CNC appliquent un surcintrage pour compenser le retour élastique. La commande numérique peut proposer :

Les débutants devraient effectuer plusieurs essais de courbure pour affiner ces valeurs.

Lors du pliage de tôles longues, le banc de la presse plieuse se déforme naturellement. Sans compensation, les angles obtenus sont plus serrés sur les bords et plus larges au centre. Les systèmes de bombage compensent cette déformation grâce à des cales mécaniques ou des vérins hydrauliques.

Couronnement mécanique

Utilise des cales réglables pour surélever le centre de la matrice. Les machines d'entrée de gamme utilisent cette méthode en raison de sa simplicité.

bombage hydraulique

Elle utilise la pression d'huile sous le plateau de la matrice pour ajuster dynamiquement la déformation. Les presses plieuses CNC haut de gamme automatisent ce processus grâce à des calculs en temps réel.

La commande numérique calcule généralement automatiquement le bombage en fonction de l'épaisseur du matériau, de la longueur de pliage et de la force appliquée. Toutefois, les opérateurs doivent tout de même vérifier la régularité des angles le long du pli.

Toujours effectuer les ajustements par petites étapes.

Avant de charger une feuille, l'opérateur effectue une opération cycle de séchage:

La première feuille ne doit être chargée qu'après vérification du bon fonctionnement.

Insérez la feuille en veillant à ce qu'elle soit bien en contact avec la butée arrière. Appuyez lentement sur la pédale, en mode d'approche lente. Observez comment le matériau pénètre dans l'ouverture en V et vérifiez qu'il reste bien plaqué contre le poinçon.

Utilisez un rapporteur numérique pour mesurer les deux extrémités et le centre de la feuille. Les différences supérieures à 0,5° nécessitent des ajustements.

Comprendre comment chaque axe de la machine interagit avec le comportement du matériau est essentiel pour maîtriser le réglage.

Une fois les essais de pliage conformes aux spécifications, enregistrez le programme et archivez les paramètres. Les usines professionnelles conservent souvent :

Cela garantit la reproductibilité des lots futurs.

Dans les usines employant plusieurs opérateurs, les fiches de réglage s'appuient sur des fiches de réglage pour garantir l'uniformité de la production. Une fiche de réglage type comprend :

Les fiches de configuration réduisent le temps de formation et garantissent une qualité constante d'un quart de travail à l'autre.

Avant de lancer un lot complet, l'opérateur doit revérifier :

Ces contrôles finaux préviennent les accidents et garantissent la longévité des machines.

La première mise en route d'une presse plieuse repose essentiellement sur la compréhension des interactions entre la machine, l'outillage et le matériau. Si l'automatisation CNC simplifie de nombreuses tâches, la maîtrise par l'opérateur de principes tels que le bombage, le retour élastique, le choix de l'outillage et le positionnement de la butée arrière est déterminante pour la réussite globale. En suivant une démarche systématique – préparation de l'espace de travail, sélection de l'outillage adapté, configuration des paramètres du matériau, réglage du bombage et vérification des performances par des essais de pliage – les débutants peuvent atteindre une précision professionnelle dès le premier jour. Avec la pratique, ces étapes deviennent automatiques et constituent la base d'un pliage de tôle efficace et sûr.