Abonnez-vous à notre newsletter

Saisissez votre adresse e-mail ci-dessous et abonnez-vous à notre newsletter

Saisissez votre adresse e-mail ci-dessous et abonnez-vous à notre newsletter

Utiliser une presse plieuse CNC pour la première fois peut paraître intimidant. L'écran de commande regorge d'icônes inconnues, la machine comporte de nombreux éléments mobiles et chaque paramètre de pliage semble crucial pour la qualité de la pièce finale. Pourtant, une fois que les débutants ont compris le principe de fonctionnement d'une presse plieuse CNC, le processus devient prévisible, voire intuitif. Les machines modernes, de marques telles que… Amada, Trumpf, Bystronic, Les fabricants chinois LVD et Delem sont conçus autour d'un parcours de pliage structuré qui guide les opérateurs étape par étape, de la configuration à la production.

Dans l'industrie de la tôlerie actuelle, les presses plieuses CNC ont remplacé les machines manuelles et à commande numérique, principalement grâce à leur capacité à garantir la régularité de la production, à réduire les rebuts et à simplifier les pliages complexes. Pour les nouveaux opérateurs intégrant une usine ou un centre de formation, l'apprentissage du fonctionnement d'une presse plieuse CNC ne se limite pas à la mémorisation des boutons ; il s'agit également de comprendre le fonctionnement du processus de pliage comme un système intégré. Du choix des outils au positionnement de la butée arrière, des contrôles de sécurité à l'inspection qualité, chaque étape s'appuie sur la précédente. Des associations de fabricants reconnues, telles que… Association des fabricants et des constructeurs (FMA) et les organismes de sécurité comme OSHA souligner l'importance d'une formation systématique des opérateurs pour garantir la précision du pliage et la sécurité sur le lieu de travail.

Ce guide décompose le parcours d'apprentissage du débutant en sections pratiques et faciles à assimiler. Au lieu d'énumérer des paramètres techniques sur un ton froid et didactique, l'article explique comment chaque action influence la machine, la pièce et le résultat final du pliage. Les lecteurs trouveront une introduction complète à la structure de la machine, à la logique du contrôleur, aux concepts fondamentaux du pliage et aux méthodes éprouvées utilisées par les opérateurs professionnels du monde entier. Que vous soyez novice dans un atelier de fabrication ou ingénieur évaluant l'investissement dans une presse plieuse, ce guide vous donnera l'assurance nécessaire pour utiliser une presse plieuse CNC en toute sécurité et efficacement.

Une presse plieuse à commande numérique (CNC) est une machine à commande numérique conçue pour plier la tôle en la pressant entre un poinçon et une matrice. Alors que les presses plieuses mécaniques et hydrauliques traditionnelles nécessitent une grande habileté manuelle, une presse plieuse CNC simplifie le processus grâce à une commande numérique qui automatise le positionnement, la profondeur de pliage, la compensation d'angle et même le séquencement. La machine lit les données saisies par l'opérateur, telles que le type de matériau, l'épaisseur, l'angle de pliage, l'outillage et la dimension de la bride, puis calcule le déplacement du coulisseau et la position de la butée arrière nécessaires. Cette intégration permet aux opérateurs de se concentrer sur la précision plutôt que sur des tâches mécaniques répétitives. Pour des définitions techniques plus détaillées, voir les normes telles que… Normes de formage des métaux ISO/TC 164 et les références de contrôleur comme Systèmes CNC Delem fournir des explications faisant autorité sur la technologie et la terminologie des presses plieuses.

En résumé, une presse plieuse CNC transforme des tôles plates en pièces profilées grâce à un procédé de déformation contrôlée appelé pliage à l'air. La plupart des pliages industriels reposent sur cette technique car elle offre une grande flexibilité pour obtenir différents angles avec un seul jeu d'outils. Lorsqu'une machine abaisse le poinçon sur la tôle, le métal subit une déformation élastique et plastique jusqu'à l'obtention de l'angle souhaité. Des capteurs ou des algorithmes compensent le retour élastique, qui varie selon le matériau. La compréhension de ces principes aide les débutants à éviter les erreurs courantes telles que le sous-pliage, le sur-pliage ou des résultats incohérents. Des ressources industrielles telles que… Le fabricant – Notions de base du pliage fournir des informations pratiques sur la mécanique du cintrage de l'air et le comportement de retour élastique.

Les presses plieuses CNC existent en plusieurs configurations selon leur système d'entraînement. Les presses plieuses hydrauliques restent les plus répandues, offrant fiabilité et robustesse pour la fabrication générale. Les presses plieuses électriques assurent une cadence rapide et une grande précision pour les industries de la tôle fine, comme l'électronique et l'électroménager. Les modèles hybrides combinent les deux technologies pour un équilibre optimal entre vitesse, efficacité énergétique et force. Les fabricants d'outillage, tels que… WILA Ce document détaille l'interaction des différents systèmes de presses plieuses avec la géométrie de l'outillage et la précision de pliage. Quel que soit le système mécanique, la commande numérique fonctionne de manière similaire, guidant les opérateurs tout au long de la création du programme, du réglage de l'outillage et de la production.

Apprendre rapidement le bon fonctionnement d'une presse plieuse CNC permet d'acquérir des habitudes qui influenceront toute la carrière de l'opérateur. Les nouveaux utilisateurs qui comprennent la logique de la commande numérique seront capables de résoudre les problèmes de manière autonome, sans dépendre entièrement des opérateurs expérimentés. Ils développeront également une représentation mentale claire de la séquence de pliage, ce qui facilitera la prédiction de l'impact de chaque pli sur le suivant. Des ressources de formation de référence, telles que… Association des fabricants et des constructeurs (FMA), soulignent que la formation précoce des opérateurs améliore considérablement les performances à long terme et réduit les erreurs de production.

Un opérateur qui comprend la structure de la machine (par exemple, le mouvement indépendant des axes Y1/Y2 ou le fonctionnement du système de bombage pour ajuster la table) peut prendre des décisions éclairées lorsque la pièce finale ne correspond pas aux attentes. La compréhension du lien entre la hauteur de l'outillage, les butées arrière et le support de matière permet d'éviter les erreurs susceptibles d'endommager les outils ou de générer des rebuts. Les fabricants d'outillage comme WILA Fournir des explications techniques détaillées sur la manière dont l'alignement et le bombage des outils affectent la précision du pliage.

Une autre raison importante est la sécurité. Les presses plieuses génèrent une force considérable et une mauvaise manipulation peut entraîner des blessures graves. Les débutants doivent prendre l'habitude de vérifier l'alignement de l'outil, le jeu de la butée arrière, le mouvement du coulisseau et le positionnement des mains avant chaque pliage. Une méthode de travail structurée protège non seulement les travailleurs, mais améliore également la stabilité de la production. La plupart des accidents du travail ne sont pas dus à une défaillance de la machine, mais à des opérateurs qui précipitent la mise en place ou qui omettent des étapes essentielles. Les organismes de réglementation tels que OSHA Il convient de souligner régulièrement le rôle crucial des procédures standardisées dans la prévention des blessures liées aux presses plieuses.

Enfin, un bon fonctionnement de la presse plieuse CNC est essentiel pour prolonger sa durée de vie. Les presses plieuses modernes sont des machines de précision ; une mauvaise manipulation du coulisseau, une surcharge des outils ou des réglages de bombage incorrects peuvent engendrer une usure prématurée et affecter la précision. Apprendre à utiliser la machine avec précision – en ajustant la pression, la vitesse et la position selon les besoins – permet d’assurer un fonctionnement optimal pendant de nombreuses années.

Avant d'aborder les étapes opérationnelles proprement dites, cet article suit un cheminement structuré qui reflète la méthode de formation utilisée dans les usines professionnelles :

Chaque section s'appuie sur la précédente, garantissant ainsi aux débutants l'acquisition de connaissances théoriques et de techniques concrètes utilisées dans la production quotidienne.

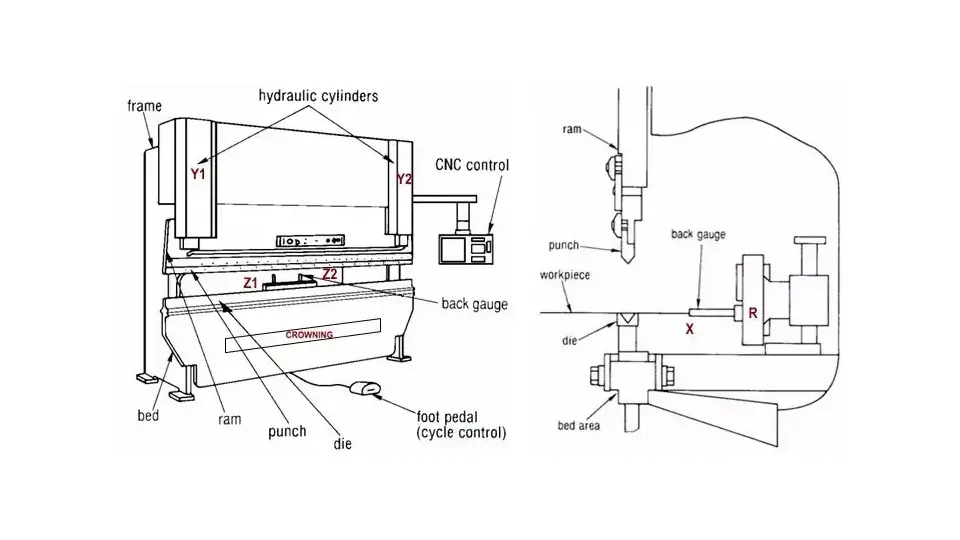

Avant de pouvoir utiliser une presse plieuse CNC en toute confiance, un opérateur doit comprendre les principaux composants de la machine et la terminologie employée par les techniciens et les ingénieurs au quotidien. Chaque pièce mécanique interagit avec les autres, et la connaissance de leur fonction permet aux débutants de comprendre l'origine de certains résultats de pliage et comment régler la machine en cas de problème. Cette section présente la machine de manière pratique, en privilégiant la compréhension du fonctionnement global du système plutôt que la mémorisation des noms.

Le coulisseau est la traverse supérieure mobile de la presse plieuse, chargée de pousser le poinçon vers la matrice. Sur les machines CNC modernes, le coulisseau est commandé par deux vérins servo-hydrauliques ou actionneurs électriques indépendants, désignés Y1 et Y2. Bien que les deux côtés du coulisseau semblent se déplacer simultanément, leur parallélisme est constamment contrôlé et ajusté. Ce mouvement indépendant permet à la machine de corriger les légères différences dues aux variations d'épaisseur du matériau ou à la dilatation thermique. Des fabricants tels que… TRUMPF et les fournisseurs de systèmes de contrôle comme Delem Publier des explications détaillées sur la manière dont les systèmes CNC modernes contrôlent la synchronisation des axes Y1/Y2 et la précision du coulisseau.

Lors d'un cintrage, le vérin passe par trois phases importantes : l'approche, le cintrage et la décompression. La compréhension de ces phases permet aux opérateurs d'ajuster la vitesse et de déterminer le temps de maintien nécessaire pour obtenir un angle stable. Les débutants rencontrent souvent des difficultés avec des angles irréguliers, non pas à cause de problèmes de matériau, mais parce qu'ils ne comprennent pas comment le vérin effectue ces transitions. Une formation adéquate leur apprend à observer attentivement le mouvement du vérin et à repérer les anomalies de sa trajectoire. Des articles techniques sur la dynamique du cintrage, tels que ceux proposés par Le fabricant—apporter un éclairage supplémentaire sur le contrôle du mouvement du bélier et son effet sur la stabilité angulaire.

Le choix de l'outillage est un facteur déterminant pour obtenir des pliages précis. Le poinçon constitue l'outil supérieur, façonnant le métal par pression dans la matrice, qui sert de support inférieur. Si l'outillage peut paraître simple, sa géométrie conditionne la force nécessaire, l'angle réalisable et la précision du pliage. La plupart des ateliers de fabrication utilisent des outils de pliage pneumatiques standard, car une seule matrice en V permet de réaliser plusieurs angles en contrôlant la profondeur de pénétration.

Choisir l'ouverture de matrice appropriée ne se résume pas à suivre un tableau ; il s'agit de comprendre la relation entre le comportement du matériau, la force de la machine et les longueurs minimales de bride. Un débutant qui maîtrise ces principes fondamentaux développe un instinct lui permettant d'adapter l'outil à la pièce. Utiliser une matrice inadaptée peut entraîner une force excessive, une précision angulaire médiocre, voire la casse de l'outil. C'est pourquoi les opérateurs professionnels considèrent l'outillage comme un élément fondamental et non comme un simple accessoire.

Avec le temps, les débutants apprennent aussi à reconnaître les signes d'usure des outils. De petites imperfections sur les épaulements de la matrice ou la pointe du poinçon peuvent entraîner des rayures superficielles ou des angles irréguliers. Prendre l'habitude d'inspecter les outils avant chaque réglage contribue à assurer une production stable et à réduire les rebuts.

La butée arrière agit comme une “ troisième main ” pour l'opérateur en positionnant la tôle à la distance adéquate pour chaque pli. Tandis que l'axe Y détermine la profondeur de pliage, la butée arrière définit la longueur du rebord. Les presses plieuses modernes comportent plusieurs axes de butée arrière.

Bien que ces axes puissent paraître complexes au premier abord, ils fonctionnent de concert pour permettre le pliage de pièces de différentes dimensions et séquences. Par exemple, le mouvement sur l'axe Z permet de mesurer des panneaux larges ou des pièces aux profils asymétriques. Le mouvement sur l'axe R est essentiel lors de l'utilisation d'outils de grande hauteur ou lors du pliage près du haut d'une bride importante. Plutôt que de mémoriser chaque axe séparément, les débutants ont tout intérêt à comprendre leur fonction commune : un système de positionnement flexible qui élimine les mesures manuelles et réduit les erreurs de manipulation.

En production quotidienne, la butée arrière est souvent le premier élément que les débutants doivent régler manuellement. Maîtriser son mouvement et le retour d'information sur sa position aide les nouveaux opérateurs à anticiper le comportement de la pièce lors des séquences de pliage en plusieurs étapes.

La table de travail constitue la base de la presse plieuse, supportant la matrice et assurant la rectitude de la machine pendant son fonctionnement. Lors du pliage, le coulisseau subit une force importante en son centre, ce qui peut engendrer une déformation naturelle et des angles irréguliers d'un côté à l'autre. Pour pallier ce problème, les presses plieuses modernes sont équipées d'un système de bombage, mécanique ou hydraulique, qui ajuste légèrement la courbure de la table afin de maintenir le parallélisme. Les principaux fabricants d'outillage et de systèmes de compensation, tels que… WILA et les principaux constructeurs de machines comme LVD Fournir des explications détaillées sur la technologie de bombage et sur la manière dont elle corrige la déformation de la table lors du pliage.

Comprendre le bombage est important car les débutants sont souvent confrontés au problème des différences d'angle entre le centre et les bords de la pièce. Au lieu de supposer que le matériau est irrégulier, ils doivent vérifier si la valeur de bombage est appropriée. Avec l'expérience, les opérateurs apprennent à reconnaître les indices visuels subtils qui indiquent un défaut d'alignement du bombage, comme un décalage angulaire progressif sur toute la longueur d'une pièce longue. Ressources techniques de Le fabricant Expliquez plus en détail comment la déviation et le bombage affectent la constance des angles dans les courbes longues.

Le système de bombage constitue un maillon essentiel entre le programme de cintrage théorique et les résultats concrets. Sans lui, même le programme le plus minutieusement préparé ne permettra pas d'obtenir des angles constants.

Le contrôleur fait office de “ cerveau ” de la presse plieuse. Il reçoit les commandes de l'opérateur, calcule les paramètres de pliage, pilote chaque axe et supervise l'ensemble du processus. Les interfaces utilisateur varient selon les marques, mais le principe reste le même. La plupart des contrôleurs guident l'opérateur à travers les étapes suivantes :

Les débutants s'inquiètent souvent de mémoriser chaque bouton ou menu, pourtant, une utilisation efficace repose davantage sur la compréhension de la fonction du contrôleur que sur son interface. Un opérateur expérimenté utilise le contrôleur non pas comme un affichage statique, mais comme un outil d'aide à la décision. Au lieu de saisir mécaniquement des valeurs, il vérifie si les paramètres recommandés par la machine sont adaptés à la pièce. Cette pratique évite les surpliages accidentels ou les collisions d'outils, notamment lors de séquences complexes.

À mesure que les débutants acquièrent de l'expérience, ils apprennent à interpréter les messages de retour d'information du contrôleur. Lorsque la machine affiche des avertissements concernant des interférences entre axes ou une capacité de levage insuffisante, les opérateurs qui comprennent la logique de ces avertissements peuvent réagir rapidement et correctement.

Les presses plieuses à commande numérique intègrent plusieurs systèmes de sécurité pour protéger les opérateurs contre les accidents. Le plus courant est le rideau de lumière, Ce système crée une barrière invisible devant la machine. Si un objet franchit cette barrière pendant la descente du vérin, la machine s'arrête immédiatement. Il est essentiel de comprendre le fonctionnement de ce système et son interaction avec le mouvement du vérin, car les débutants confondent parfois les arrêts de sécurité avec un dysfonctionnement de la machine.

Parmi les autres dispositifs de sécurité, on trouve une protection laser, des modes de commande à deux mains, des boutons d'arrêt d'urgence et des protections à l'arrière de la machine. Apprendre à travailler dans ce respect des consignes inculque aux opérateurs une prudence qu'ils conserveront tout au long de leur carrière. Contrairement aux outils ou aux paramètres de la commande numérique, les règles de sécurité sont non négociables ; les comprendre est aussi important que de maîtriser les techniques de pliage.

Avant de plier leur première pièce de tôle, les débutants doivent comprendre les principes fondamentaux qui régissent le comportement du métal sous pression. Les presses plieuses CNC sont des machines de précision, mais leur exactitude dépend en fin de compte de l'interprétation par l'opérateur des caractéristiques du matériau, des effets de retour élastique, des méthodes de pliage et de la géométrie de l'outillage. Ces facteurs interagissent de manière parfois subtile. En apprenant ces bases dès le départ, les opérateurs développent l'intuition technique nécessaire pour résoudre les problèmes de pliage et effectuer des ajustements pertinents en cours de production.

Lorsqu'une presse plieuse plie une tôle, le métal subit une déformation à la fois élastique et plastique. Au début du pliage, le matériau s'étire mais peut encore reprendre sa forme initiale. À mesure que le poinçon continue d'appuyer vers le bas, la déformation dépasse un seuil où le métal change de forme de façon permanente. La partie intérieure de la tôle est comprimée, tandis que la partie extérieure s'étire. Comprendre cette répartition interne des forces permet aux débutants de comprendre pourquoi le métal reprend parfois sa forme initiale après le retrait du coulisseau. Les principes fondamentaux de la déformation des métaux sont bien documentés par des organismes spécialisés dans les matériaux, tels que… ASM International et des sources de référence en ingénierie comme MatWeb, qui fournissent des explications détaillées sur le comportement élastique et plastique.

La limite entre les zones élastique et plastique varie selon les matériaux. L'acier doux subit une transition plus précoce et relativement prévisible, tandis que l'acier inoxydable conserve son élasticité plus longtemps, ce qui entraîne un retour élastique plus important. L'aluminium se comporte différemment en raison de sa limite d'élasticité plus faible, ce qui le rend sujet à la fissuration si le rayon de courbure est trop faible. En observant la réaction de chaque matériau, les opérateurs apprennent à anticiper ces phénomènes. Des publications spécialisées, telles que… Le fabricant On met souvent en évidence ces caractéristiques de flexion spécifiques aux matériaux et leur influence sur le retour élastique.

Les nouveaux opérateurs supposent souvent que la presse plieuse impose un angle strict au métal, indépendamment de ses caractéristiques internes. En réalité, la machine guide le pliage, et c'est le comportement du métal qui détermine le résultat final. Cette compréhension permet aux débutants d'appréhender le pliage comme un compromis entre la force de la machine et la résistance du matériau, plutôt que d'exiger une conformité absolue.

Le retour élastique est un phénomène fondamental lors du pliage. Après la sortie du poinçon du matériau, la partie élastique du pli tend à reprendre sa forme initiale, ce qui provoque une légère ouverture de l'angle. L'amplitude de ce retour élastique dépend du type de matériau, de sa dureté, de son épaisseur, du sens du grain et de l'ouverture de la matrice. L'acier inoxydable présente généralement un retour élastique plus important que l'acier doux, et l'acier à haute résistance un retour élastique nettement supérieur.

Un débutant doit comprendre que le retour élastique n'est ni une erreur ni le signe d'une programmation incorrecte ; il s'agit d'une propriété inhérente au métal. L'objectif est de le compenser. Les presses plieuses à commande numérique prennent en compte le retour élastique grâce à une pénétration plus profonde du poinçon, une correction automatique des angles ou un réglage du bombage. La plupart des commandes permettent à l'opérateur de saisir les données du matériau afin que le système puisse estimer les corrections nécessaires, mais cette estimation n'est pas parfaite. Les opérateurs doivent toujours vérifier la première pièce à l'aide d'un rapporteur ou d'un outil de mesure d'angle.

Avec l'expérience, les opérateurs développent une bonne compréhension du comportement de chaque matériau. Ils apprennent qu'un cintrage à 90° programmé dans la commande numérique peut nécessiter une profondeur de pénétration plus proche de 88° pour obtenir le résultat final souhaité. Cette compréhension leur permet de corriger efficacement les angles sans gaspiller de matériau.

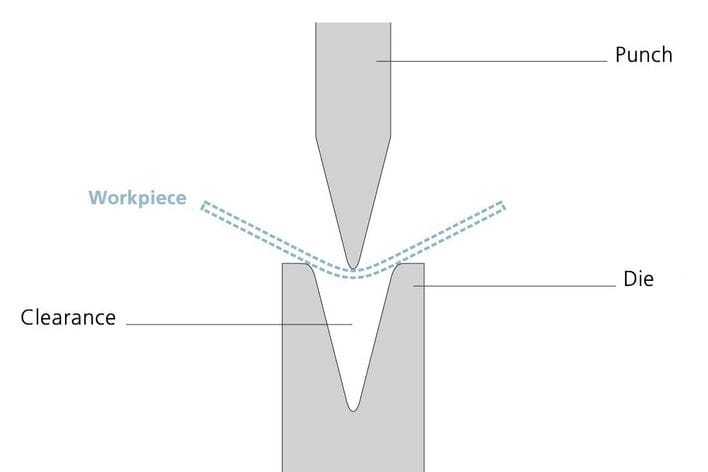

Les presses plieuses à commande numérique utilisent trois principales méthodes de pliage, chacune offrant différents niveaux de précision et de force de serrage. Les débutants entendent souvent ces termes sans bien saisir les différences, ce qui peut engendrer des attentes erronées.

maîtrise de l'air Le pliage à l'air est la méthode la plus répandue aujourd'hui. Le poinçon ne force pas la tôle à toucher le fond de la matrice ; l'angle est contrôlé par la profondeur du poinçonnage. Une seule matrice en V permet de réaliser de nombreux angles, ce qui rend cette méthode flexible et économique. Cependant, le pliage à l'air est plus sensible au retour élastique, ce qui nécessite une compensation précise.

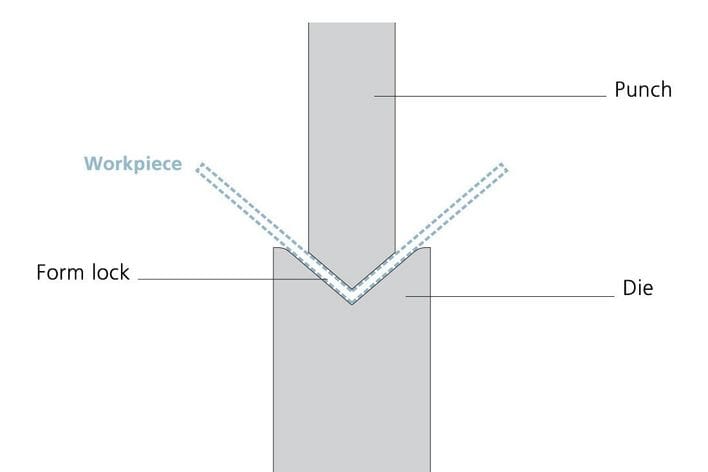

Courbure inférieure Cette méthode assure un contact ferme entre la tôle et les épaulements de la matrice, réduisant ainsi le retour élastique grâce à une meilleure adaptation du métal à la géométrie de celle-ci. Elle exige une force de serrage plus élevée et un outillage précis, mais offre une meilleure stabilité angulaire, notamment pour l'acier inoxydable.

Création de monnaie, La méthode la plus ancienne consiste à presser profondément la feuille de métal dans la matrice, modifiant ainsi sa structure moléculaire. Le frappage élimine presque totalement le retour élastique, mais exige une force de frappe nettement supérieure, souvent supérieure à celle des machines modernes. De ce fait, le frappage est rarement utilisé, sauf pour des applications spécifiques.

Comprendre ces distinctions permet aux débutants de saisir pourquoi la plupart des usines privilégient le cintrage à l'air pour la production courante. Cette technique offre le meilleur compromis entre flexibilité, efficacité et coût d'outillage. Les opérateurs qui maîtrisent le cintrage à l'air acquièrent les bases nécessaires pour réaliser la quasi-totalité des opérations de cintrage qu'ils seront amenés à effectuer.

L'une des décisions les plus importantes qu'un opérateur doit prendre est le choix de l'ouverture de la matrice en V. En règle générale, l'ouverture de la matrice doit être six à huit fois supérieure à l'épaisseur du matériau. Par exemple, une tôle de 1 mm est généralement utilisée avec une matrice de 6 à 8 mm. Bien que cette règle soit valable dans la plupart des cas, le pliage en conditions réelles exige une approche plus nuancée.

Une ouverture de matrice plus large réduit la force nécessaire et facilite le pliage, mais augmente le retour élastique et le rayon de courbure. Une ouverture plus petite améliore la précision angulaire, mais risque de fissurer le matériau ou d'endommager l'outillage en cas de force excessive. Les débutants doivent savoir que certains matériaux, comme l'aluminium ou l'acier laminé à froid, sont plus sensibles aux ouvertures de matrice trop petites. Choisir une ouverture inadaptée entraîne des résultats incohérents, même si l'angle de pliage semble correct au premier abord.

Avec le temps, les opérateurs apprennent à contrôler le comportement de la tôle lors des essais de pliage. Si le matériau présente des signes d'étirement irrégulier ou si l'angle varie d'un côté à l'autre, l'ouverture de la matrice peut nécessiter un ajustement. Développer cette attention aux détails permet aux opérateurs de passer de l'application de règles de base à la prise de décisions en fonction des conditions réelles de pliage.

La tôle est produite par laminage, ce qui crée un sens de grain. Le pliage parallèle au grain augmente le risque de fissuration car la structure interne s'aligne avec la ligne de pliage. Le pliage perpendiculaire au grain produit généralement des plis plus nets et offre moins de résistance.

Les débutants négligent souvent le sens du fil du bois, supposant que toutes les tôles se comportent de la même manière. En pratique, le sens du fil influe sur le retour élastique, le rayon de pliage et la force nécessaire. Apprendre à identifier le sens du fil sur une tôle permet aux opérateurs d'anticiper plus facilement les problèmes potentiels. Si la conception de la pièce impose un pliage parallèle au fil, l'opérateur peut compenser en choisissant une ouverture de matrice plus grande ou en ajustant le rayon du poinçon.

Les concepteurs de pièces négligent parfois le sens du fil du bois lors de la création des dessins, laissant à l'opérateur la responsabilité des ajustements pratiques en atelier. Comprendre ce lien permet aux débutants de mieux communiquer avec les ingénieurs et d'éviter les rebuts inutiles.

Bien que les débutants n'aient pas besoin d'effectuer des calculs de pliage complexes, ils doivent comprendre pourquoi les dimensions du patron à plat diffèrent de celles de la pièce finie. Lors du pliage du métal, la surface intérieure se comprime tandis que la surface extérieure s'étire, créant ainsi un axe neutre. La position de cet axe neutre détermine la tolérance de pliage, une valeur utilisée pour calculer les dimensions correctes de l'ébauche. Les ouvrages de référence en ingénierie industrielle, tels que… Engineers Edge et des guides de fabrication comme Le fabricant – Principes de base de la tolérance de pliage Fournir des explications détaillées des formules de tolérance de pliage utilisées dans la conception des tôles.

Le facteur K exprime le déplacement de l'axe neutre lors du pliage. Un facteur K élevé indique un allongement plus important, ce qui augmente la tolérance de pliage. Bien que les presses plieuses CNC calculent souvent ces valeurs automatiquement, il est avantageux pour les opérateurs de comprendre ce concept. Cette compréhension leur permet de distinguer une anomalie de planéité due à une tolérance de pliage inexacte d'une erreur machine. Les normes de conception internationales sont référencées par des organisations telles que… ASME soulignent également l'importance du choix du facteur K dans le développement précis des tôles métalliques.

L'efficacité d'une presse plieuse à commande numérique dépend entièrement du programme qui la pilote. Si la machine fournit la force physique nécessaire au pliage du métal, la commande numérique détermine l'exécution de chaque mouvement. Pour les débutants, l'interface de la commande numérique peut paraître intimidante, car l'écran est rempli de menus, d'icônes et de paramètres techniques. Cependant, une fois la logique de ces écrans assimilée, les opérateurs constatent que toutes les commandes numériques suivent une structure similaire, quelle que soit la marque de la machine (Delem, Cybelec, ESA, Amada ou Bystronic).

Cette section explique le fonctionnement d'une commande numérique, la création des programmes de pliage et comment les opérateurs peuvent maîtriser les fonctions essentielles sans avoir à mémoriser des détails superflus. Grâce à une compréhension conceptuelle, les débutants peuvent s'adapter rapidement à n'importe quelle presse plieuse de l'usine.

Bien que les interfaces diffèrent selon les marques, les commandes numériques partagent la même philosophie de fonctionnement : elles traduisent les intentions de l’opérateur en mouvements précis des axes. Au lieu de déplacer le coulisseau manuellement ou d’aligner la tôle à l’œil nu, les opérateurs saisissent des instructions qui indiquent à la machine la profondeur de pliage, le positionnement de la butée arrière et le déroulement de la séquence de pliage.

Les commandes numériques y parviennent en intégrant les données des matériaux, les informations sur l'outillage et les exigences géométriques dans un programme. Chaque paramètre est lié aux autres, formant un chemin structuré qui garantit que la machine comprenne à la fois le pli individuel et la pièce dans son ensemble. Les débutants supposent parfois que la commande numérique produit automatiquement la pièce finie une fois l'angle de pli saisi. Or, la commande numérique s'apparente davantage à un assistant sophistiqué : elle fournit des indications, mais l'opérateur doit fournir les informations correctes.

Comprendre cette relation permet aux nouveaux utilisateurs d'éviter une erreur fréquente : se fier uniquement aux recommandations du contrôleur sans en vérifier la pertinence. Les opérateurs les plus performants utilisent le contrôleur pour confirmer leur raisonnement plutôt que pour le remplacer.

La première étape de la plupart des logiciels de pliage consiste à saisir les informations de base sur le matériau, telles que son type, son épaisseur et parfois sa résistance à la traction. De nombreux débutants sous-estiment l'importance de cette étape, car ils supposent que toutes les tôles de même épaisseur se comportent de la même manière. En pratique, le logiciel utilise ces données pour estimer le retour élastique, la force de pliage nécessaire et la profondeur de pliage.

Lorsque les opérateurs saisissent des données de matériau incorrectes (par exemple, en confondant acier inoxydable et acier doux), le contrôleur peut sous-estimer la force nécessaire et produire des pliages imprécis. Cette incohérence amène souvent les débutants à penser que la machine dysfonctionne. Comprendre l'influence des données de matériau sur les calculs leur permet de saisir pourquoi le premier essai de pliage nécessite parfois un ajustement manuel.

Dans les systèmes de contrôle avancés, les bases de données de matériaux permettent aux usines de stocker des valeurs personnalisées en fonction du comportement réel des tôles. Les débutants apprennent progressivement à mettre à jour ces valeurs pour refléter les conditions réelles, améliorant ainsi la cohérence au fil du temps.

Le choix du poinçon et de la matrice appropriés dans la commande numérique est essentiel pour obtenir des pliages précis. La bibliothèque d'outillage contient les profils géométriques détaillés de chaque outil, notamment la hauteur, l'angle, le rayon et l'ouverture de la matrice. Lorsque les opérateurs sélectionnent un outil dans cette bibliothèque, la commande numérique ajuste automatiquement le point de référence du coulisseau et calcule la profondeur de pénétration appropriée. Les principaux fabricants d'outillage, tels que… WILA et Outil Wilson publier des données détaillées concernant la géométrie des poinçons et des matrices, aidant ainsi les opérateurs à comprendre comment les bibliothèques d'outillage numérique reflètent les dimensions réelles des outils.

Les débutants peuvent être tentés de sauter cette étape ou de choisir l'outil le plus similaire plutôt que le modèle exact utilisé. Même un léger écart entre l'outil réel et l'outil virtuel peut entraîner des écarts d'angle ou des collisions. En apprenant à choisir soigneusement leurs outils, les débutants évitent les erreurs que les opérateurs expérimentés déconseillent souvent. Consultez les guides techniques de pliage d'organismes tels que… Outil de précision Mate soulignez en outre l'importance d'un appariement correct poinçon-matrice.

À mesure que les opérateurs se familiarisent avec la bibliothèque d'outillage, ils commencent à percevoir des corrélations entre la géométrie des outils et les résultats de pliage. Ils comprennent pourquoi certains poinçons sont plus performants pour les angles aigus, ou pourquoi une matrice en V plus large offre une meilleure tolérance pour les matériaux épais. Cette intuition accélère la création des programmes et réduit le nombre d'ajustements initiaux nécessaires lors des essais de pliage.

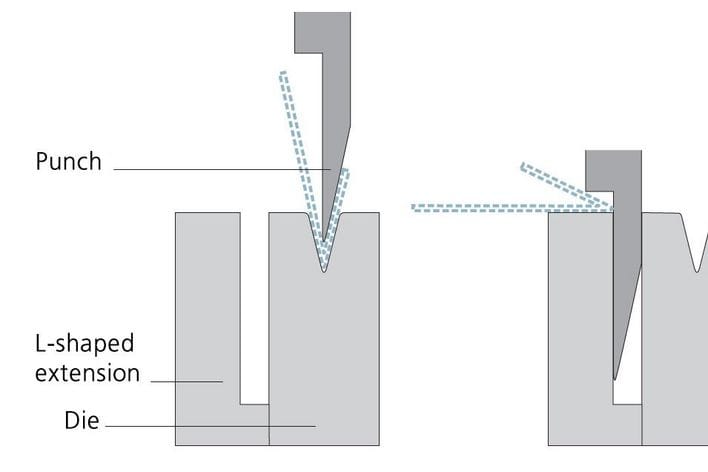

Un programme de pliage comprend plusieurs étapes, chacune correspondant à un pli de la pièce. Les commandes permettent aux opérateurs de saisir les angles de pliage, les longueurs de bride, les positions de la butée arrière et les mouvements du vérin pour chaque étape. L'ordre de ces pliages est crucial car il détermine la manipulation de la pièce et la capacité de l'opérateur à réaliser chaque pli sans interférence.

Les débutants supposent souvent que le contrôleur connaît automatiquement la meilleure séquence. Bien que certains systèmes avancés intègrent un séquencement automatique, l'opérateur doit toujours évaluer la faisabilité. Par exemple, cintrer une petite bride avant une plus grande peut empêcher l'insertion de la pièce dans la matrice pour l'étape suivante. Apprendre à anticiper – en imaginant la rotation de la pièce et son interaction avec la butée arrière – aide les débutants à concevoir des programmes qui minimisent les difficultés de manipulation.

Les systèmes de contrôle visualisent généralement la pièce dans une simulation 2D ou 3D, permettant aux opérateurs de vérifier le bon déroulement de la séquence. Cette simulation n'est pas une simple animation : c'est un outil pratique qui aide les débutants à comprendre le mouvement de la pièce. Lorsque les opérateurs adaptent le programme à leur flux de travail réel en atelier, la production est plus fluide.

Le réglage de la butée arrière est essentiel pour définir la longueur des brides. Lors de la création d'un programme, les opérateurs saisissent les dimensions requises et le contrôleur calcule la position de la butée arrière. Cependant, ces calculs dépendent de données précises sur l'outil et le matériau. Si l'ouverture de la matrice ou le rayon du poinçon est incorrect, la butée arrière peut positionner la tôle légèrement incorrectement, entraînant des erreurs dimensionnelles.

Les débutants doivent apprendre à observer le comportement de la butée arrière lors des essais de pliage. Si le métal dérive ou se déforme, ou si les doigts de la butée arrière ne soutiennent pas la tôle uniformément, l'opérateur devra peut-être ajuster la position des axes R ou Z. De petits ajustements lors de la mise en place permettent souvent d'améliorer considérablement la précision des pièces.

Comprendre le fonctionnement de la butée arrière permet également aux débutants d'éviter les collisions. Lors du passage d'une grande à une petite bride ou lors de la manipulation de pièces complexes, la butée arrière peut se rétracter ou pivoter automatiquement. Les opérateurs doivent rester attentifs à ces mouvements afin d'éviter que la tôle ne heurte leurs doigts ou ne se coince.

Au cœur de chaque cintrage se trouve la profondeur de pénétration du vérin, qui détermine l'angle final. Les commandes permettent à l'opérateur de définir la profondeur de descente du vérin, la durée de son maintien en bas et sa vitesse de rétraction. Le temps de maintien est particulièrement important pour les matériaux à forte élasticité, comme l'acier inoxydable, car le maintien du vérin un instant supplémentaire permet aux forces internes du matériau de se stabiliser.

Les débutants évaluent souvent la précision angulaire à partir d'un seul essai de pliage, mais le comportement des matériaux varie selon leur largeur. Apprendre à ajuster la profondeur du coulisseau par petits incréments permet aux opérateurs d'obtenir des résultats constants sur les pièces longues. Les commandes numériques intègrent généralement des fonctions de correction angulaire qui permettent aux opérateurs de saisir les angles mesurés, le système affinant ainsi automatiquement ses calculs.

Cette fonctionnalité ne remplace pas le savoir-faire de l'opérateur ; elle le complète. En associant une observation attentive à une correction assistée par la commande, les débutants obtiennent des résultats précis avec moins d'ajustements.

Une fois le programme terminé et la première pièce conforme aux normes de qualité, les opérateurs doivent l'enregistrer correctement. Les automates modernes permettent d'organiser les programmes par référence, nom du client ou lot de production. Les débutants négligent souvent cette étape administrative, mais une documentation adéquate évite toute confusion lors des productions ultérieures.

Les opérateurs expérimentés recommandent également de consigner les versions modifiées des programmes. Cette pratique permet de garder une trace des modifications apportées et des raisons de ces changements, aidant ainsi les futurs opérateurs à reproduire les résultats sans tâtonnement.

Apprendre à utiliser un Presse plieuse CNC La procédure devient beaucoup plus simple une fois que les débutants comprennent le flux de travail suivi par tout opérateur expérimenté. Bien que les machines diffèrent par leurs caractéristiques, toutes les presses plieuses CNC partagent une séquence commune qui guide l'opérateur de la mise en marche de la machine à la production de la première pièce conforme. Ce flux de travail garantit non seulement la précision, mais inculque également de bonnes habitudes de travail en toute sécurité – une compétence essentielle dans les environnements où des machines lourdes et des forces importantes sont utilisées. Les organisations industrielles telles que… Association des fabricants et des constructeurs (FMA) et les organismes de réglementation de la sécurité comme OSHA Nous insistons systématiquement sur le respect des procédures de travail standardisées comme fondement d'un pliage sûr et uniforme.

Le flux de travail suivant ne présente pas d'actions isolées ; chaque étape s'appuie sur la précédente. L'objectif est d'aider les débutants à comprendre le raisonnement derrière chaque action afin qu'ils puissent appliquer ces principes à n'importe quelle presse plieuse, quelle que soit la marque ou le modèle de commande. Les principaux fabricants de machines, tels que… Services de formation TRUMPF proposer des programmes de formation structurés pour les opérateurs, qui reflètent ce parcours d'apprentissage progressif et renforcent l'importance d'une méthodologie étape par étape.

Le processus de fonctionnement commence avant même la mise en place de toute pièce métallique sur la table. Lors de la mise sous tension de la machine, l'opérateur doit s'assurer que les boutons d'arrêt d'urgence sont réinitialisés, que le système hydraulique est prêt et que toutes les références d'axes sont établies. Pendant l'initialisation de la machine, le contrôleur active les routines d'étalonnage internes des axes Y1 et Y2 afin de garantir le niveau du coulisseau. Certaines machines effectuent cette opération automatiquement, tandis que d'autres nécessitent une intervention manuelle de l'opérateur pour lancer l'étalonnage.

Les débutants sous-estiment souvent l'importance de ce calibrage initial. Même un léger écart de parallélisme du coulisseau peut engendrer des irrégularités angulaires sur la pièce. Observer le déplacement lent du coulisseau pendant le calibrage permet également aux débutants de visualiser comment la machine répartit la force de part et d'autre de la poutre. Une fois le calibrage terminé, le coulisseau retourne à sa position initiale, indiquant que la machine est prête à être programmée.

À ce stade, les opérateurs doivent être attentifs aux bruits anormaux provenant de la pompe hydraulique et remarquer tout délai dans le mouvement du vérin. Un mouvement lent ou irrégulier peut indiquer des problèmes au niveau du système hydraulique, de la température de l'huile ou des capteurs. Un diagnostic précoce de ces problèmes permet d'éviter les pièces défectueuses et de minimiser les temps d'arrêt.

Avant de manipuler la commande numérique, les opérateurs doivent étudier le dessin de la pièce. Cela implique de comprendre l'angle de pliage, les longueurs des brides, la séquence de pliage et les tolérances. Le dessin indique également des détails importants tels que le rayon intérieur, le sens du fil du bois et toutes les dimensions critiques qui ne doivent pas être modifiées.

Les débutants se lancent parfois trop vite dans la création du programme sans bien comprendre le dessin, ce qui engendre des difficultés ultérieures. Un examen attentif du dessin permet à l'opérateur de planifier la rotation de la tôle lors de chaque pliage et de vérifier que la butée arrière soutiendra correctement la pièce. Si le dessin comporte des tolérances serrées, l'opérateur doit porter une attention particulière au choix de l'outillage et aux valeurs de bombage.

Envisager la pièce dans son ensemble permet à l'opérateur de considérer le processus de pliage comme une transformation contrôlée plutôt que comme une série d'actions déconnectées.

Le choix de l'outillage est un facteur déterminant pour la réussite du premier pliage. Les opérateurs doivent sélectionner un poinçon et une matrice adaptés à l'épaisseur du matériau, à l'angle souhaité et à la longueur minimale du rebord. Après avoir choisi l'outillage, ils doivent inspecter la pointe du poinçon et les épaulements de la matrice afin de détecter toute usure, tout dommage ou toute impureté. Même des imperfections mineures peuvent laisser des marques sur la tôle ou entraîner des angles irréguliers.

L'installation des outils sur la machine doit être effectuée avec soin. Les systèmes de serrage (manuels, hydrauliques ou à serrage rapide) doivent maintenir fermement le poinçon afin qu'il reste aligné pendant le pliage. Un mauvais alignement entraîne des variations d'angle et peut même provoquer des collisions dangereuses. Les débutants doivent apprendre à vérifier visuellement que le poinçon est bien en place dans le dispositif de serrage et que la matrice est centrée sur la table de travail.

Une dernière vérification permet de s'assurer que la hauteur de l'outil correspond à celle sélectionnée dans le contrôleur. Cet alignement entre les outils physiques et les outils programmés évite les erreurs de positionnement du marteau et garantit une profondeur de pénétration précise.

Une fois les outils installés, l'opérateur charge le programme créé précédemment ou saisit manuellement les étapes de pliage. Il doit notamment vérifier le type de matériau, son épaisseur, les angles de pliage, la longueur des brides et la séquence de pliage. La vérification minutieuse de ces paramètres permet d'éviter les erreurs qui pourraient survenir lors du premier essai de pliage.

Les débutants doivent prendre le temps d'examiner les recommandations du contrôleur concernant l'ouverture de la matrice, le tonnage et la profondeur de pénétration. La compréhension de ces valeurs consolide les connaissances théoriques acquises et permet de faire le lien entre les calculs du contrôleur et le comportement réel de la pliage. Avant de poursuivre, les opérateurs doivent vérifier les écrans de sécurité et les contrôles d'interférence des axes affichés par le contrôleur. Ces contrôles garantissent que la butée arrière et les outils disposent d'un dégagement suffisant.

La fonction de simulation, si elle est disponible, doit être utilisée pour visualiser le mouvement de la pièce lors de chaque pliage. Cette étape permet d'éviter les problèmes de manutention et d'anticiper les risques de collision ou de rotations difficiles.

Une fois le programme prêt, les opérateurs positionnent la butée arrière. La précision du rebord dépend de la façon dont la tôle repose contre cette butée ; les débutants doivent donc observer attentivement le point de contact. Si la tôle n'est pas parfaitement alignée, l'opérateur devra peut-être ajuster l'écartement des doigts sur l'axe Z ou leur hauteur sur l'axe R.

Les tôles longues nécessitent souvent un support supplémentaire. Les débutants doivent savoir reconnaître lorsqu'une pièce est trop lourde pour la seule butée arrière et utiliser des bras de support ou des dispositifs d'assistance pour éviter toute déformation. Un support inadéquat peut entraîner des erreurs dimensionnelles, un défaut d'alignement lors du pliage, voire des blessures. Comprendre le fonctionnement de la butée arrière au sein d'un système de support plus vaste permet aux opérateurs de manipuler avec assurance des pièces larges ou de forme irrégulière.

Le premier essai de pliage est le moment où la théorie se confronte à la pratique. La tôle étant positionnée contre la butée arrière, l'opérateur actionne la pédale, ce qui provoque la descente du vérin. Les débutants doivent observer attentivement le mouvement du vérin, en notant la transition entre l'approche rapide et la vitesse de pliage contrôlée. Les fournisseurs d'outils de mesure de haute précision, tels que… Mitutoyo fournir des indications détaillées sur la manière dont le mouvement contrôlé influence la précision angulaire et la fiabilité des mesures.

Une fois le piston rétracté, la tôle doit être retirée avec précaution et placée sur une surface plane pour la mesure de l'angle. L'opérateur utilise un rapporteur d'angle ou un comparateur numérique pour vérifier la conformité du résultat avec le plan. Si l'angle est légèrement ouvert ou fermé, de petits ajustements de la profondeur de pénétration compensent le retour élastique. C'est à cette étape que les débutants commencent à appréhender l'impact pratique du comportement des matériaux. Pour la vérification des angles, les fabricants d'équipements tels que… Keyence Fournir des exemples d'appareils de mesure numériques couramment utilisés dans la fabrication métallique.

Observer le comportement de la tôle lors du premier pliage est plus instructif pour les opérateurs que n'importe quelle explication théorique. Cela démontre comment la rigidité, le sens du grain et le rayon de l'outil influencent l'angle final. Ce retour d'expérience concret permet de développer une intuition du pliage. Articles sur la mécanique du pliage de Le fabricant Expliquez plus en détail comment le sens du grain et la récupération élastique affectent les résultats de l'essai de pliage.

Après vérification de l'angle, les opérateurs doivent mesurer la longueur du rebord pour confirmer le bon positionnement de la butée arrière. Si la dimension du rebord s'écarte du dessin, de légers ajustements sur l'axe X peuvent être nécessaires. Les débutants constatent souvent que même un léger défaut d'alignement de la tôle au contact de la butée arrière peut engendrer des erreurs notables. Avec l'expérience, ils apprennent à repositionner la tôle avec plus de précision, ce qui améliore la précision de la production.

Des ajustements de bombage peuvent également être nécessaires si les angles varient de gauche à droite. Il est important d'apprendre aux débutants à ne pas se fier uniquement aux recommandations du contrôleur, mais aussi à interpréter le comportement de la pièce et à ajuster le bombage en conséquence. La maîtrise du bombage permet à l'opérateur de passer d'un simple exécutant du programme à un véritable acteur de la précision du pliage.

Une fois le cintrage d'essai conforme aux spécifications, l'opérateur lance la production en série. Lors des opérations de cintrage répétitives, les débutants doivent surveiller les variations progressives d'angle ou de longueur de bride dues à des irrégularités du matériau, à l'usure de l'outil ou aux variations de température du système hydraulique. Les opérateurs expérimentés, quant à eux, ne présument pas de la stabilité d'un processus stable ; ils inspectent les pièces à intervalles réguliers afin de détecter les moindres écarts avant qu'ils ne s'accumulent.

Les débutants doivent également rester attentifs au rythme de la machine : des changements de bruit, de vitesse du vérin ou de comportement de la butée arrière peuvent indiquer des problèmes sous-jacents. Apprendre à percevoir ces signaux subtils permet aux opérateurs de réagir rapidement et d'assurer la fluidité de la production.

Une fois la production terminée, les opérateurs doivent nettoyer la zone de travail, enlever les déchets métalliques et essuyer les outils pour prévenir la corrosion. Un rangement adéquat des outils garantit la préservation de leur géométrie. Enfin, la machine doit être arrêtée conformément à la procédure recommandée par le fabricant, en laissant le système hydraulique se dépressuriser progressivement.

Adopter de bonnes habitudes de fin de poste permet de préserver la précision des machines et d'allonger leur durée de vie. Les débutants qui maîtrisent rapidement ces routines deviennent des opérateurs fiables, soucieux de l'entretien de leurs machines.

Réaliser un pliage correct sur une presse plieuse CNC ne représente que la moitié de la responsabilité d'un opérateur ; l'autre moitié consiste à vérifier que la pièce répond aux exigences dimensionnelles et géométriques. Même lorsqu'un programme semble correct, de petites variations dans les propriétés des matériaux, l'usure des outils ou le contact de la butée arrière peuvent engendrer des écarts que seul un contrôle minutieux permet de détecter. Le contrôle qualité n'est pas une activité distincte ; il fait partie intégrante du processus de pliage, guidant les opérateurs vers une production constante et fiable. Les fabricants d'instruments de mesure de précision, tels que… Mitutoyo et des experts en métrologie industrielle comme Métrologie ZEISS fournir des références complètes sur la précision dimensionnelle et la méthodologie d'inspection dans la fabrication métallique.

Les nouveaux opérateurs se concentrent souvent uniquement sur l'angle de pliage. Si la précision angulaire est cruciale, une inspection complète évalue également les dimensions de la bride, sa rectitude, sa planéité, la régularité de son rayon et la présence de défauts de surface. Chacun de ces indicateurs révèle des informations importantes sur le déroulement du processus de pliage. Apprendre à interpréter ces signes permet aux débutants de corriger les problèmes à la source plutôt que de les compenser à l'aveuglette. Les guides sectoriels tels que… Le fabricant Fournir des exemples pratiques de défauts courants et de leur lien avec les matériaux, l'outillage ou la stabilité de la butée arrière.

La mesure de l'angle commence immédiatement après le premier essai de pliage. Les opérateurs placent généralement la pièce sur une surface stable et vérifient l'angle à l'aide d'un rapporteur ou d'un inclinomètre numérique. Il est conseillé aux débutants d'effectuer des mesures à plusieurs endroits le long du pli (à gauche, au centre et à droite), car une seule mesure ne permet pas de déterminer la constance de l'angle. Toute variation sur la longueur indique souvent un bombage incorrect ou un comportement irrégulier du matériau.

Le contrôle de l'angle révèle bien plus que la simple vérification de la valeur programmée. Il permet également aux débutants d'observer la réaction du matériau à la pression et au retour élastique. Par exemple, un angle qui revient systématiquement à une position légèrement ouverte indique une profondeur de pénétration du poinçon insuffisante. À l'inverse, un angle trop fermé peut révéler une surcompensation ou un rayon de poinçonnage mal adapté.

Avec l'expérience, les opérateurs apprennent à évaluer les angles non seulement numériquement, mais aussi visuellement. Une légère courbure le long de la ligne de pliage ou une torsion inattendue peuvent indiquer que la tôle n'était pas parfaitement plaquée contre la butée arrière ou que le matériau lui-même présente des contraintes internes. Cette intuition visuelle, associée à des mesures précises, constitue la base d'un contrôle rigoureux.

Alors que les angles définissent la forme, la longueur des brides détermine la fonction de la pièce. Même avec un angle correct, une bride trop courte ou trop longue rend la pièce inutilisable. Les débutants apprennent rapidement que les dimensions des brides sont sensibles aux erreurs de positionnement de la butée arrière, aux variations de matière ou à un positionnement incorrect des mains lors du chargement.

Pour vérifier la longueur des brides, les opérateurs mesurent la distance entre le bord de la tôle et la ligne de pliage à l'aide d'un pied à coulisse ou d'un mètre ruban. Comme pour la mesure des angles, la vérification de plusieurs points le long de la bride permet de déterminer si la tôle est correctement en contact avec la butée arrière. Si un côté présente systématiquement une longueur inférieure à la longueur voulue tandis que l'autre côté reste correct, l'opérateur devra peut-être ajuster la position des doigts de la butée arrière sur l'axe Z.

La précision dimensionnelle renseigne également sur les calculs du contrôleur. Si un écart constant est constaté sur plusieurs pliages, l'opérateur devra peut-être mettre à jour la base de données des matériaux ou ajuster les coefficients de pliage. Comprendre le lien entre ces écarts et le comportement des matériaux permet aux débutants d'affiner les programmes et de limiter les corrections ultérieures.

Même si l'angle et les dimensions sont corrects, le pli peut ne pas être droit. Ce défaut de rectitude peut être dû à une répartition inégale de la pression, à des outils endommagés ou à des valeurs de bombage incorrectes. Les opérateurs repèrent ce problème en vérifiant la rectitude du pli ou en utilisant une règle.

Un pli plus serré au centre qu'aux extrémités indique un bombage insuffisant. Un pli inversé, avec des extrémités plus serrées qu'au centre, peut révéler un bombage excessif. L'usure de l'outil se manifeste souvent par des surfaces de pliage irrégulières ou une légère ondulation le long de la ligne de pliage. La détection de ces défauts permet aux opérateurs de corriger le processus rapidement et de garantir une qualité constante.

Des problèmes de planéité peuvent également survenir lors du pliage de matériaux épais ou longs. Si la tôle se courbe ou se soulève après le pliage, l'opérateur doit vérifier si la pièce était correctement supportée. Les matériaux lourds peuvent s'affaisser sous la charge, modifiant l'angle et provoquant une déformation. Cette situation permet aux débutants de comprendre l'importance des systèmes de support et d'une manutention coordonnée.

Les défauts de surface fournissent des indications précieuses sur le déroulement du pliage. Les rayures sur la tôle suggèrent un besoin de nettoyage du poinçon ou de la matrice, ou une usure de l'état de surface des outils. De petites indentations le long de la ligne de pliage révèlent un rayon de courbure trop aigu ou une dureté du matériau inférieure à la normale. Pour les matériaux sensibles, comme l'acier inoxydable, l'application d'un film protecteur peut s'avérer nécessaire afin d'éviter tout dommage esthétique.

Les débutants doivent comprendre que les défauts de surface, même sans incidence sur les propriétés structurelles, peuvent entraîner le refus des pièces par les clients. Cette prise de conscience incite les opérateurs à porter une attention particulière non seulement aux dimensions, mais aussi à l'aspect. La capacité à identifier les caractéristiques des défauts de surface leur permet d'entretenir correctement leurs outils et de choisir les pressions de pliage appropriées.

Chaque opérateur, quel que soit son niveau de compétence, rencontre tôt ou tard des erreurs de pliage. Ce qui distingue les professionnels des débutants, c'est leur capacité à identifier les causes profondes de ces erreurs. Comprendre pourquoi elles se produisent permet aux opérateurs de résoudre les problèmes de manière logique plutôt que par tâtonnement.

Une erreur courante est flexion excessive ou insuffisante. Cela provient généralement d'une profondeur de pénétration incorrecte, de données de matériau inexactes ou d'un retour élastique non pris en compte. En ajustant progressivement la profondeur du piston et en vérifiant soigneusement les premières pièces, les opérateurs mettent au point une méthode de correction fiable.

Un autre problème fréquent est variation de l'angle gauche-droite, Ces variations sont souvent dues à un bombage incorrect ou à une épaisseur de matériau variable. Les débutants apprennent rapidement que même les tôles de haute qualité présentent de légères variations, et le bombage permet de compenser ces différences. Si des différences d'angle persistent malgré les ajustements de bombage, les opérateurs peuvent vérifier les outils ou l'alignement de la table de travail.

Un troisième problème concerne incohérence de longueur de bride, Ce phénomène indique généralement un problème de contact avec la butée arrière. Si la tôle ne repose pas parfaitement à plat sur les deux doigts de la butée arrière, elle risque de se déplacer pendant le pliage. Les opérateurs apprennent à ajuster la position de l'axe Z ou à modifier l'orientation de la pièce pour éviter ce déplacement.

Enfin, torsion ou courbure de la partie Ce phénomène résulte souvent d'un support inégal lors du pliage. Les pièces longues requièrent une attention particulière, car la gravité influe sur la façon dont la tôle pénètre dans la matrice. D'autres facteurs, tels que le sens du grain et la résistance du matériau, contribuent également à la torsion. La prise en compte de ces facteurs permet aux opérateurs d'anticiper les problèmes et de mettre en place des stratégies de support adaptées.

Le dépannage ne consiste pas à mémoriser des valeurs de correction ; il s’agit de comprendre l’interaction entre la machine, le matériau et l’outillage. Les débutants doivent aborder chaque problème de pliage comme un casse-tête diagnostique, en recueillant des indices sur la pièce et en les reliant aux causes probables. Une approche systématique évite les réglages inutiles et aide les opérateurs à maintenir la constance de leur travail. Les ressources de l’industrie, telles que… Le fabricant – Diagnostic des problèmes de presse plieuse privilégier un dépannage structuré comme moyen le plus efficace de maintenir la qualité du pliage.

Les opérateurs expérimentés mettent au point des procédures qui les guident dans le dépannage. Ils mesurent les angles à partir de plusieurs points, vérifient l'alignement de la butée arrière, revérifient les valeurs de bombage et observent l'état des outils. Ils ne présument jamais que les erreurs proviennent d'une seule cause ; au contraire, ils analysent la situation comme une combinaison de facteurs. Les discussions dans les communautés professionnelles d'usinage comme machiniste pratique On souligne fréquemment comment l'analyse multifactorielle permet une identification plus précise des problèmes dans les environnements de fabrication réels.

Les débutants qui adoptent cet état d'esprit dès le départ gagnent en confiance et en compétences. Au lieu de se sentir dépassés par les erreurs, ils considèrent chaque difficulté comme une occasion d'approfondir leur compréhension du processus de pliage. Les organismes de formation en fabrication, tels que… PME (Société des ingénieurs de fabrication) Encourager cet état d'esprit comme une compétence fondamentale pour développer une expertise à long terme dans le formage des métaux.

Même avec un programme correct, un outillage adapté et une machine bien calibrée, les débutants rencontreront inévitablement des problèmes de pliage en production. Le dépannage n'est pas un signe d'échec ; il fait partie intégrante du fonctionnement normal d'une presse plieuse CNC. Ce qui distingue les opérateurs expérimentés des novices, c'est leur capacité à diagnostiquer les problèmes en se basant sur des preuves concrètes plutôt que sur des suppositions. Cette section guide les débutants à travers une approche logique du dépannage, les aidant ainsi à acquérir la confiance nécessaire pour résoudre les problèmes de manière constante et efficace.

Le dépannage doit être abordé comme un dialogue structuré entre l'opérateur et la pièce. Chaque écart d'angle, de dimension ou de rectitude révèle ce qui s'est passé lors du pliage. En interprétant correctement ces signes, les opérateurs peuvent remonter à la source du problème et appliquer la solution adéquate sans tâtonnements inutiles.

Une difficulté fréquente chez les débutants est d'obtenir l'angle de pliage correct malgré la saisie des valeurs appropriées dans la commande numérique. Si l'on pourrait croire que la machine se contente de suivre le programme, la précision du pliage dépend en réalité de bien plus que des seules instructions numériques.

Si l'angle est systématiquement trop ouvert, la cause la plus probable est le retour élastique. Certains matériaux, comme l'acier inoxydable, nécessitent une pénétration plus profonde pour compenser. Les débutants doivent ajuster la profondeur du piston par petits incréments (généralement de 0,05 à 0,10 mm) jusqu'à ce que l'angle corresponde au dessin.

Si l'angle est trop faible, l'opérateur a peut-être surcompensé lors d'un réglage précédent. Dans ce cas, réduire progressivement la profondeur de pénétration permet de ramener l'angle dans les tolérances. Une autre cause possible est un mauvais choix d'outil. Un poinçon à rayon plus aigu ou une matrice à ouverture plus petite produisent naturellement des angles plus faibles. Comprendre ces relations permet aux opérateurs d'effectuer des réglages judicieux.

Il arrive que des angles incorrects apparaissent car la hauteur du poinçon et de la matrice ne correspond pas à l'outillage sélectionné dans le contrôleur. Même un écart de quelques millimètres peut affecter les calculs de pénétration. Les débutants doivent vérifier que les outils physiques correspondent exactement à ceux sélectionnés dans le contrôleur.

L'irrégularité des angles gauche-droite est l'un des problèmes les plus frustrants pour les débutants. La pièce peut avoir des dimensions correctes au centre, mais présenter des variations sur les bords, ou inversement. Ce problème a rarement une cause unique ; il reflète plutôt l'interaction entre la machine, les outils et le matériau.

Le facteur le plus fréquent est le bombage. Si la valeur de bombage est trop faible, le centre du pli est plus serré que les extrémités. Si elle est trop élevée, le centre s'ouvre tandis que les bords restent serrés. Ajuster le bombage en fonction du phénomène observé permet à l'opérateur de rétablir la régularité du pli.

L'épaisseur irrégulière du matériau contribue également à la variation de l'angle. Lorsque l'épaisseur des tôles varie sur leur largeur, le métal réagit différemment à la pression. Ce phénomène est particulièrement fréquent avec les matériaux laminés à chaud. Bien que les débutants ne puissent pas modifier le matériau, ils peuvent anticiper ce comportement et l'adapter en conséquence.

L'usure des outils peut également être en cause. Des épaulements de matrice usés ou une pointe de poinçon légèrement endommagée créent une répartition inégale de la pression. L'inspection des outils, notamment la détection de dommages mineurs, permet de déterminer si un réaffûtage ou un remplacement est nécessaire.

Enfin, les débutants doivent vérifier que le vérin est calibré et parallèle. Même de légers défauts d'alignement affectent la constance de l'angle. Un contrôle de calibration régulier permet de résoudre la plupart de ces problèmes sans réglages supplémentaires.

Des erreurs dimensionnelles dans la longueur des brides apparaissent souvent même lorsque l'angle de pliage est correct. Les débutants peuvent constater qu'une bride est systématiquement trop courte ou trop longue, ou observer des variations entre plusieurs pièces d'un même lot.

La plupart des erreurs de bouchage proviennent d'un mauvais contact avec la butée arrière. Si la tôle n'est pas correctement positionnée contre les deux doigts de la butée arrière, la dimension devient imprévisible. Les débutants doivent apprendre à observer visuellement et au toucher le contact de la tôle. En cas de contact irrégulier, le réglage de l'espacement sur l'axe Z ou de la hauteur sur l'axe R peut améliorer la stabilité.

Le déplacement du matériau peut également entraîner des dimensions irrégulières. Les tôles longues ou lourdes ont tendance à pivoter légèrement avant de se plier si elles ne sont pas correctement soutenues. L'ajout de bras de support ou le repositionnement des mains de l'opérateur permettent de mieux contrôler le mouvement de la tôle.

Il arrive que les positions de butée arrière calculées par le contrôleur ne correspondent pas aux résultats de pliage réels en raison de données obsolètes sur les matériaux ou les outils. La mise à jour de la bibliothèque d'outils ou l'ajustement des valeurs de tolérance de pliage permettent d'affiner ces calculs.

Comprendre ces facteurs d'influence permet aux débutants de corriger systématiquement les erreurs de bride plutôt que de deviner.

La torsion et le gauchissement sont des problèmes courants lors du pliage sur presse plieuse, notamment avec des pièces longues, des matériaux fins ou des conceptions nécessitant plusieurs pliages. Les débutants peuvent constater que la pièce n'est pas plane ou qu'une bride semble pivotée par rapport à l'autre.

L'une des causes est un support inadéquat lors du pliage. Les tôles longues, surtout celles en matériau fin, ont un comportement imprévisible si elles fléchissent sous leur propre poids. Les opérateurs doivent s'assurer que la pièce est soutenue uniformément sur toute sa longueur. Dans certains cas, l'intervention d'un assistant ou l'utilisation d'un dispositif de support supplémentaire est nécessaire.

Une autre cause est l'accumulation des contraintes. Lorsqu'une pièce nécessite plusieurs pliages, la séquence peut engendrer des contraintes internes provoquant une torsion. Modifier l'ordre des pliages peut contribuer à réduire ces contraintes et à obtenir une forme finale plus stable.

L'alignement des outils est également crucial. Un léger désalignement du poinçon ou de la matrice, même minime, peut entraîner un pliage irrégulier de la tôle et provoquer des torsions. Les débutants devraient prendre l'habitude de vérifier l'alignement des outils avant de commencer la production.

Enfin, le sens du grain influe sur la façon dont la tôle se plie. Un pliage parallèle au grain augmente le risque de torsion ou de fissuration. Bien que le sens du grain ne puisse pas toujours être modifié, comprendre son influence aide les opérateurs à anticiper les problèmes.

Les défauts de surface peuvent ne pas affecter les performances structurelles, mais ils entraînent souvent le rejet des pièces par les clients. Les rayures et les marques indiquent généralement que les outils nécessitent un nettoyage ou un entretien. La poussière, les copeaux de métal ou les résidus d'huile présents sur les outils s'impriment facilement sur la tôle.

Si les outils sont propres et que des défauts persistent, l'opérateur doit examiner la pointe du poinçon et les épaulements de la matrice afin de déceler toute usure. Des bords arrondis ou de petites entailles à la surface de l'outil indiquent que celui-ci est en fin de vie. Un réaffûtage ou un remplacement de l'outil permet de restaurer la qualité de surface.

Les matériaux délicats peuvent nécessiter une protection supplémentaire. L'application d'un film protecteur ou l'utilisation d'outils à embout souple réduisent les risques de dommages esthétiques. Comprendre le lien entre l'état des outils et l'aspect de la surface permet aux débutants d'apprendre à préserver des finitions de haute qualité.

Il arrive que les débutants rencontrent des mouvements inattendus de la butée arrière ou un positionnement incohérent. Cela indique généralement que les axes de la butée arrière nécessitent un étalonnage ou que le programme contient des commandes contradictoires.

Si la butée arrière ne se positionne pas correctement, les opérateurs doivent vérifier que les axes X et R sont correctement référencés. Un recalibrage de la butée arrière ou la vérification de l'absence d'obstruction mécanique résolvent souvent ces problèmes.

Il arrive que la butée arrière réagisse brusquement car le programme demande une position incompatible avec la géométrie de la pièce ou de l'outillage. L'exécution du programme en mode simulation permet d'identifier ces conflits avant qu'ils ne surviennent.

Les débutants qui apprennent à interpréter les avertissements de butée arrière développent une compréhension plus intuitive de la façon dont les différents axes interagissent.

Le dépannage ne se résume pas à un ensemble de techniques ; c’est un état d’esprit. Au lieu de réagir émotionnellement aux erreurs ou d’effectuer des ajustements précipités, les opérateurs doivent analyser la situation de manière logique. Chaque pièce défectueuse est une source d’information, et chaque mesure, un indice.

Les opérateurs expérimentés abordent le dépannage avec une curiosité sereine. Ils posent des questions telles que :

Les débutants qui adoptent cette approche développent une compréhension approfondie plutôt que des solutions à court terme. Avec le temps, ils acquièrent la capacité d'anticiper les problèmes et d'obtenir des résultats constants, même avec des matériaux complexes.

L'utilisation d'une presse plieuse à commande numérique (CNC) allie connaissances techniques et sens pratique, deux aspects essentiels en matière de sécurité. Les presses plieuses exercent une force considérable – souvent des dizaines, voire des centaines de tonnes – et la moindre erreur peut entraîner des blessures graves ou endommager l'équipement. Pour les débutants, la sécurité n'est pas un ensemble de règles à mémoriser, mais une approche proactive. Elle requiert une bonne compréhension du comportement de la machine, une préparation minutieuse et une capacité à interagir avec un équipement en mouvement. Les organismes internationaux de sécurité, tels que… OSHA et les normes réglementaires internationales telles que Directive européenne 2006/42/CE relative aux machines souligner l'importance de la sensibilisation des opérateurs dans la prévention des accidents de presse plieuse.

Cette section présente une approche globale de la sécurité et des habitudes pratiques que tout nouvel opérateur devrait adopter. Ces principes vont au-delà des équipements de protection et des étiquettes d'avertissement ; ils définissent la manière dont les professionnels travaillent dans les usines de tôlerie modernes du monde entier. Les directives de sécurité sectorielles, telles que… Normes de sécurité ANSI B11.3 pour les presses plieuses renforcer encore davantage l'idée que des habitudes de sécurité rigoureuses constituent le fondement du fonctionnement quotidien d'une presse plieuse.

L'utilisation d'une presse plieuse commence par la prise de conscience : la conscience de la machine, de l'environnement et de ses propres gestes. Les débutants ont souvent tendance à se concentrer intensément sur l'écran de commande ou sur la pièce à usiner, au point de perdre de vue leur environnement. Les opérateurs expérimentés apprennent aux nouveaux arrivants à prendre un instant avant chaque pliage pour observer la configuration de la machine, le positionnement des outils et la position de leurs mains.

Comprendre le fonctionnement de la machine renforce cette vigilance. Le vérin descend à vitesse contrôlée, mais dès que le pliage commence, la force appliquée est immense. Les opérateurs doivent développer le réflexe de garder leurs mains à l'écart de la zone d'usinage en permanence. Même lors du soutien manuel d'une grande tôle, l'opérateur doit utiliser la paume ou le bout des doigts sur les parties non sensibles du matériau, et non à proximité des points de pincement.

La vigilance passe également par la surveillance des bruits, des vibrations et des mouvements du vérin. De subtils changements de son ou de mouvement révèlent souvent des problèmes tels qu'un mauvais alignement de l'outil, des problèmes hydrauliques ou un glissement du matériau. La détection précoce de ces signaux permet d'éviter les accidents et les pièces défectueuses.

L'outillage est lourd et généralement fabriqué en acier trempé, ce qui le rend dangereux en cas de mauvaise manipulation. Les débutants ne doivent jamais se précipiter lors de l'installation ou du retrait des poinçons et des matrices. Des techniques de levage appropriées, manuelles ou à l'aide d'appareils de levage, préviennent les blessures et protègent les outils. La chute d'un poinçon risque non seulement de casser l'outil, mais aussi de mettre en danger les opérateurs à proximité.

Une fois installés, les outils doivent être correctement alignés. Un mauvais alignement entraîne des incohérences d'angle et, surtout, augmente le risque de collision lors du pliage. Avant de verrouiller les brides, les opérateurs doivent vérifier visuellement que le poinçon est bien en place et centré. Même les systèmes hydrauliques ou à serrage rapide nécessitent une vérification ; se fier uniquement au serrage automatique sans contrôle visuel est une erreur fréquente chez les débutants.

Lors du changement d'outil entre deux opérations de pliage, les opérateurs doivent nettoyer la surface de la matrice et la pointe du poinçon afin d'éliminer les résidus et les copeaux de métal. Ces contaminants peuvent marquer la tôle ou empêcher le bon positionnement du matériau dans la matrice. Le nettoyage des outils n'est pas une simple tâche ménagère : il est essentiel pour réaliser des pliages sûrs et précis.

Les presses plieuses modernes utilisent des systèmes de sécurité avancés tels que des barrières immatérielles, des dispositifs de protection laser et des capteurs de zone. Ces systèmes empêchent la descente du coulisseau si un objet, même une main, pénètre dans la zone dangereuse. Cependant, il arrive que les débutants désactivent ou contournent involontairement ces systèmes, généralement parce qu'ils comprennent mal le fonctionnement des capteurs et leur interaction avec le mouvement de pliage.

Par exemple, certaines machines passent en “ mode boîte ” ou en “ mode haute vitesse ” selon la taille de la pièce ou la hauteur de l'outil. Si la machine s'arrête inopinément pendant un pliage, il ne s'agit pas forcément d'un dysfonctionnement, mais plutôt de la détection d'un obstacle par le rideau lumineux. Les débutants doivent apprendre comment les systèmes de sécurité interprètent l'environnement afin de pouvoir ajuster le positionnement des pièces ou les paramètres de la machine sans compromettre la sécurité.

Il est important de noter que les dispositifs de sécurité ne sont jamais optionnels. Toute manipulation de ces dispositifs est dangereuse et constitue une infraction aux normes d'exploitation dans la plupart des pays. Au lieu de percevoir les capteurs de sécurité comme des obstacles, les opérateurs doivent les considérer comme des partenaires essentiels permettant un travail sûr et efficace.

La manipulation de plaques épaisses ou de grande taille présente des défis particuliers. Le poids du matériau peut affecter l'équilibre, le positionnement des mains et la capacité de l'opérateur à maintenir la plaque stable. Un seul faux pas peut coincer les doigts entre la plaque et les outils ou provoquer un balancement incontrôlé de la plaque.

Les débutants doivent apprendre à évaluer si une tôle peut être manipulée seul ou si une assistance est nécessaire. Dans de nombreuses usines, les opérateurs travaillent en binôme pour les pièces de grande taille, coordonnant leurs mouvements et communiquant clairement à chaque étape du pliage. Les bras de support, les suiveurs de tôle et les dispositifs de levage automatisés améliorent encore la sécurité en réduisant la fatigue et en stabilisant la tôle tout au long du processus de pliage.

Il est essentiel de comprendre l'influence de la gravité sur le comportement des matériaux. Les tôles longues ont tendance à fléchir, créant des forces de levier susceptibles de les incliner de manière inattendue lors du pliage. Le soutien de la tôle sur toute sa longueur garantit la sécurité de l'opérateur et la précision du pliage.

Les collisions entre machines (lorsque le coulisseau, la butée arrière, les outils ou une pièce interfèrent entre eux) figurent parmi les erreurs les plus coûteuses et les plus dangereuses lors de l'utilisation d'une presse plieuse. Elles résultent souvent d'un séquencement incorrect, d'une incompatibilité d'outils ou d'une mauvaise interprétation de la position de la butée arrière.

Les débutants doivent prendre l'habitude d'effectuer une simulation sur la commande numérique avant de cintrer. Les simulations mettent en évidence les collisions potentielles qui pourraient ne pas être évidentes lors de la programmation. De plus, les opérateurs doivent réaliser des essais à basse vitesse pour les pièces nouvelles ou complexes, en observant attentivement les mouvements du vérin et de la butée arrière.

Une autre habitude essentielle consiste à veiller à ce que les pièces longues ne heurtent pas la butée arrière lors de la rotation. Lorsqu'une pièce doit être retournée ou pivotée entre deux pliages, l'opérateur doit visualiser son déplacement dans l'espace avant d'effectuer le mouvement. Cela évite les chocs accidentels susceptibles de tordre les doigts de la butée arrière ou d'endommager l'ensemble.

La prévention des collisions ne vise pas seulement à protéger la machine, mais aussi les opérateurs. Un choc violent peut projeter des débris métalliques ou provoquer un mouvement brusque de la machine. Adopter des habitudes de travail responsables permet d'éliminer ces dangers.

La sécurité est étroitement liée à l'efficacité. Les opérateurs qui travaillent calmement et méthodiquement font moins d'erreurs, produisent des pièces plus homogènes et maintiennent des conditions de travail plus sûres. Plusieurs bonnes pratiques aident les débutants à devenir des opérateurs efficaces :