Abonnez-vous à notre newsletter

Saisissez votre adresse e-mail ci-dessous et abonnez-vous à notre newsletter

Saisissez votre adresse e-mail ci-dessous et abonnez-vous à notre newsletter

Les différents types de presses plieuses constituent la base de la compréhension des technologies modernes de pliage de tôle. Les presses plieuses mécaniques, hydrauliques et électriques, issues d'époques technologiques différentes, coexistent aujourd'hui car chaque application de pliage – qu'il s'agisse de précision, de productivité, d'efficacité énergétique ou de formage de charges lourdes – requiert une architecture machine spécifique. Pour les débutants comme pour les professionnels, la comparaison des différents types de presses plieuses est essentielle. presse plieuse Le choix du type de machine est crucial pour sélectionner la machine appropriée, optimiser les coûts de production et améliorer la fiabilité à long terme.

Ce guide explique les principes de fonctionnement, les structures internes, les caractéristiques de performance, les avantages, les limitations et les applications idéales de tous les principaux presse plieuse S’appuyant sur une longue expérience industrielle, cet article explique comment chaque type de presse plieuse influe sur la précision du pliage, la répétabilité, la lecture totale de l’indicateur (TIR), la stabilité du coulisseau et la compatibilité avec l’outillage. Plutôt que de classer ces machines en catégories simplistes, il se concentre sur leur fonctionnement : le mouvement du coulisseau, la distribution de la pression, le contrôle de la déformation et les améliorations apportées par l’automatisation.

Choisir la presse plieuse adaptée ne se résume pas à une simple question de catégorie de machine. Cela implique une compréhension approfondie de la dynamique du pliage : transmission de la force, contrôle du mouvement, architecture de sécurité et consommation d’énergie. L’industrie a évolué, passant de systèmes purement mécaniques à des systèmes servo-électriques avancés, mais aucun type n’est universellement supérieur. Chacun présente des atouts adaptés à des environnements de fabrication spécifiques.

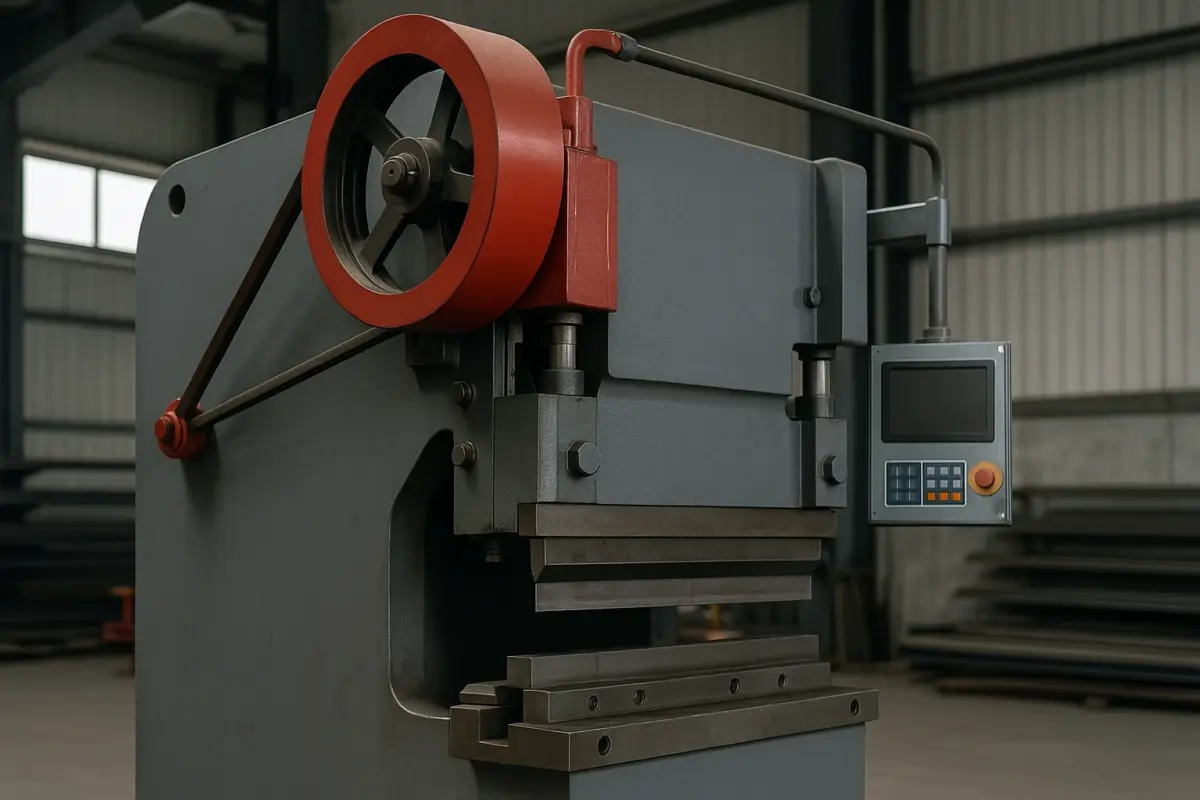

Les premières usines utilisaient principalement des presses plieuses mécaniques à grand volant d'inertie, actionnées par des moteurs ou des pédales. Ces machines ont dominé la production mondiale pendant des décennies grâce à leur conception simple, leur vitesse de course élevée et leur facilité d'entretien. Cependant, avec le durcissement des exigences en matière de pliage de précision, les presses plieuses hydrauliques se sont imposées comme une alternative plus flexible et plus stable en force, permettant la commande numérique, la programmation des butées arrière et une pression constante tout au long de la course de pliage.

Au cours de la dernière décennie, les presses plieuses électriques ont gagné en popularité grâce à leurs servomoteurs extrêmement précis, leur faible consommation d'énergie et leur fonctionnement propre et silencieux. Elles sont particulièrement répandues dans la fabrication de petites pièces et de tôles fines, où la répétabilité et la rapidité priment sur la force brute. Comprendre les différences entre ces trois générations de presses constitue un élément fondamental pour le choix de l'équipement.

Les presses plieuses ne se contentent pas de plier le métal ; elles structurent l’ensemble du flux de production d’une usine. Le type de machine choisi détermine la cadence de production, le taux de rebut, les compétences requises des opérateurs, la consommation d’énergie et même les protocoles de sécurité. Les presses plieuses mécaniques excellent dans la production en continu à grand volume, où la rapidité est primordiale. Les systèmes hydrauliques offrent la flexibilité nécessaire aux usines multiproduits et aux matériaux épais. Les machines électriques sont les plus performantes dans les environnements où la précision micrométrique, la réduction du bruit et le respect de l’environnement sont essentiels.

Ces différences sont particulièrement marquées lorsqu'il s'agit de matériaux spéciaux tels que l'acier inoxydable, les alliages aérospatiaux et l'acier à haute résistance, où le retour élastique est plus imprévisible. Certains types de presses plieuses compensent mieux ces fluctuations, ce qui influe directement sur la régularité du produit.

Au lieu de proposer un simple tableau comparatif, ce guide explique le comportement de chaque système dans des situations de pliage réelles. Par exemple, les machines mécaniques reposent sur l'inertie du volant, ce qui leur confère une vitesse élevée mais une faible adaptabilité. Les machines hydrauliques régulent la pression par la commande des fluides, permettant ainsi un ajustement dynamique du mouvement du coulisseau pendant le pliage. Les machines électriques utilisent des servomoteurs pour générer une force linéaire, permettant un positionnement ultra-précis du coulisseau, de l'ordre du micron.

Ces différences influent non seulement sur la précision du pliage, mais aussi sur la manière dont les opérateurs programment la machine, réagissent aux géométries complexes et assurent la stabilité à long terme.

Les presses plieuses mécaniques représentent la plus ancienne forme de technologie de pliage industriel. Bien que les modèles plus récents dominent les usines modernes, les systèmes mécaniques conservent leur pertinence en raison de leur simplicité et de leur robustesse. De nombreux ateliers utilisent encore ce type d'équipement, notamment pour les tâches répétitives exigeant une vitesse constante plutôt que la polyvalence des machines à commande numérique.

Les presses plieuses mécaniques fonctionnent grâce à un volant système alimenté par un moteur électrique. Lorsque l'opérateur actionne l'embrayage, l'énergie de rotation est transférée du volant moteur au système. vilebrequin, Ce mécanisme convertit un mouvement circulaire en un mouvement linéaire descendant du coulisseau. Il confère aux presses plieuses mécaniques une vitesse exceptionnelle, mais leur puissance est fixe : la machine exerce une force maximale en fin de course, quelle que soit la contrainte de pliage.

Cette caractéristique engendre deux comportements majeurs : une profondeur de pliage prévisible et une capacité limitée à moduler la force en cours de pliage. Pour les pliages simples, cette prévisibilité est un avantage. Pour les pièces complexes exigeant un contrôle précis de l’angle ou une compensation active, elle devient une limitation.

Le cœur d'une presse plieuse mécanique réside dans son vilebrequin, ses bras de renvoi, son volant moteur, son embrayage et son système de freinage. Lorsqu'il est enclenché, le vilebrequin abaisse le piston selon un mouvement circulaire rapide et régulier. Le mouvement étant assuré par une liaison mécanique et non par un système hydraulique ou servo-commandé, la machine ne peut s'arrêter en cours de course avec la même précision que les systèmes hydrauliques ou électriques.

Cela a des répercussions sur la sécurité et la flexibilité. Les opérateurs doivent s'appuyer sur des protections mécaniques et des systèmes de freinage bien synchronisés pour éviter tout dépassement accidentel. De plus, les presses plieuses mécaniques ont une course fixe, ce qui les rend moins adaptables aux géométries de pièces variées.

Les systèmes mécaniques excellent en termes de rapidité. Leur cadence de production élevée les rend idéaux pour le pliage répétitif et en grande série de matériaux fins. Les usines produisant des composants simples — supports, profilés, panneaux de climatisation, boîtiers électriques — tirent souvent profit du mouvement vertical rapide des presses plieuses mécaniques.

En matière de maintenance, les presses plieuses mécaniques comportent moins de pièces susceptibles de se dégrader sous l'effet de la pression ou de la température, ce qui leur confère une longue durée de vie même en cas de charges de production constantes. Leur conception favorise un fonctionnement prévisible, un atout précieux dans les ateliers où le personnel est moins qualifié en commande numérique.

Les presses plieuses mécaniques ne permettent pas d'ajuster dynamiquement la position du coulisseau pendant le pliage. La compensation du retour élastique, la correction d'angle et le réglage du bombage sont généralement manuels. De ce fait, les systèmes mécaniques ne conviennent pas au pliage de précision ni aux matériaux nécessitant une force variable.

La sécurité représente également un défi, car le vérin ne peut s'arrêter instantanément une fois le volant d'inertie enclenché. C'est pourquoi de nombreux pays ont progressivement abandonné les presses plieuses mécaniques au profit de modèles hydrauliques ou électriques dotés de systèmes de sécurité électroniques.

Malgré leur réputation d'obsolescence, les machines mécaniques excellent dans les environnements où la productivité et la maintenance minimale sont primordiales. Les petits ateliers de fabrication, les fournisseurs de pièces embouties et les usines produisant de grandes quantités de pièces uniformes optent souvent pour des modèles mécaniques en raison de ces avantages. Dans les régions où la fiabilité de l'alimentation électrique est instable, la faible consommation d'énergie des systèmes mécaniques est également un atout.

Les presses plieuses hydrauliques ont marqué un tournant décisif dans le développement des techniques de pliage, notamment grâce à un niveau de contrôle et de gestion de la force impossible à atteindre avec les machines mécaniques. Alors que les systèmes mécaniques reposent sur l'inertie des composants rotatifs, les machines hydrauliques utilisent la pression du fluide, permettant au coulisseau de se déplacer de manière fluide et régulière sur toute sa course. Cette différence a profondément transformé l'approche des opérations de pliage en usine. Au lieu d'adapter la pièce au comportement fixe de la machine, les systèmes hydrauliques permettent à la machine de s'adapter à la pièce, un atout particulièrement important lorsque le comportement du matériau devient imprévisible en raison de variations d'épaisseur, de fluctuations de dureté ou d'hétérogénéités entre lots.

L'architecture d'une presse plieuse hydraulique repose sur ses deux vérins hydrauliques, montés de part et d'autre du coulisseau et alimentés par un circuit hydraulique haute pression. Lorsque l'huile pénètre dans les vérins, les pistons abaissent le coulisseau avec une remarquable régularité, et cette pression peut être modulée avec précision. Dans les systèmes électrohydrauliques modernes, vannes proportionnelles Les codeurs linéaires et hydrauliques fonctionnent de concert sous commande numérique, mesurant en permanence la position du coulisseau et corrigeant tout écart entre les côtés gauche et droit. Il en résulte un mouvement synchronisé et stable, même sous forte charge, garantissant que le coulisseau ne bascule pas, ne se tord pas et ne vibre pas pendant le pliage. Cette fiabilité confère aux presses plieuses hydrauliques une dimension qui dépasse celle de simples alternatives aux machines mécaniques ; elles deviennent des outils adaptatifs capables de répondre à un large éventail d’exigences industrielles.

Comparativement aux technologies plus anciennes, les systèmes hydrauliques ont introduit une flexibilité accrue. Une presse plieuse mécanique ne peut développer sa pleine force qu'en fin de course, tandis qu'un système hydraulique peut fournir une force maximale à tout moment. Cette capacité permet aux opérateurs de réaliser des pliages en V plus profonds, des pliages à vide et des pliages en fond de course avec une meilleure régularité. Elle permet également à la machine de former des matériaux plus épais, des alliages à haute résistance et des sections complexes sans nécessiter de liaisons mécaniques spécialisées ni d'accessoires supplémentaires. Avec l'essor de la production de composants en acier inoxydable, en alliages d'aluminium et en acier de construction à haute résistance, les presses plieuses hydrauliques ont démontré une capacité supérieure à maintenir la précision angulaire malgré le retour élastique accru inhérent à ces matériaux.

Cependant, l'adoption généralisée des presses plieuses hydrauliques ne s'explique pas uniquement par leur force de réaction. Leur capacité à intégrer l'automatisation CNC a profondément transformé le processus de pliage. Les systèmes modernes permettent aux opérateurs de programmer des séquences de pliage complètes, incluant la vitesse d'approche, la vitesse de pliage, le temps de maintien et le comportement de décompression, permettant ainsi à la machine de compenser les variations de résistance du matériau en temps réel. Lors de la fabrication de composants multi-angulaires, ce contrôle adaptatif de la pression garantit des résultats prévisibles, même lorsque la pièce devient plus rigide ou plus difficile à manipuler. Pour les usines produisant plusieurs gammes de produits ou des pièces sur mesure fréquentes, cette capacité à passer d'une tâche à l'autre sans perte de régularité est indispensable.

Malgré leurs avantages, les systèmes hydrauliques présentent leurs propres contraintes. L'utilisation d'huile hydraulique implique que les performances de la machine sont sensibles à la température, à l'usure et à l'état du fluide. Lors de longs cycles de fonctionnement, l'huile chauffe, modifiant sa viscosité et les caractéristiques de réponse du système. Les fabricants haut de gamme ont remédié à ce problème grâce à des algorithmes de compensation thermique et des pompes servo-commandées, qui stabilisent la pression du système et réduisent la consommation d'énergie inutile. Cependant, la présence de pompes, de flexibles, de vannes et de joints implique également que les presses plieuses hydrauliques nécessitent intrinsèquement plus d'entretien que les systèmes purement mécaniques ou électriques. La maintenance préventive, notamment la vidange périodique de l'huile et le contrôle des joints, demeure essentielle pour garantir une précision optimale de la machine tout au long de sa durée de vie.

Malgré ces défis, les presses plieuses hydrauliques sont devenues le type de machine le plus répandu grâce à leur excellent compromis entre maniabilité, puissance et polyvalence. Les petits ateliers les utilisent quotidiennement pour leurs tâches de fabrication, tandis que les grands fabricants d'équipement d'origine (OEM) les intègrent dans des cellules de pliage multi-machines. Leur capacité à générer une force contrôlée et constante, à s'adapter à divers matériaux et à fonctionner sous automatisation CNC permet aux presses plieuses hydrauliques de constituer l'épine dorsale de l'industrie dans d'innombrables secteurs de la métallurgie. À bien des égards, elles représentent non seulement un type de machine, mais aussi la norme d'excellence en matière de qualité de pliage dans la production moderne.

Face à l'évolution constante des exigences de production vers une précision accrue, une consommation d'énergie réduite et des environnements de travail plus silencieux, les presses plieuses électriques se sont imposées comme une alternative technologiquement distincte aux systèmes hydrauliques. Au lieu de fonctionner grâce à la force hydraulique, les presses plieuses électriques utilisent… servomoteurs et systèmes d'entraînement mécanique Le déplacement du vérin se fait avec une précision de positionnement exceptionnelle. Ce passage de la dynamique des fluides à la commande électromécanique modifie fondamentalement le processus de pliage, rendant les presses plieuses électriques particulièrement adaptées aux applications où même de légères variations d'angle ou de régularité sont inacceptables.

Au cœur d'une presse plieuse électrique se trouve un ensemble de servomoteurs haute performance, chacun relié au coulisseau par l'intermédiaire de vis à billes, Les systèmes électriques, tels que les transmissions par courroie ou autres ensembles de mouvement linéaire, permettent, lors du démarrage d'un cycle, de convertir directement les commandes numériques en mouvements mécaniques contrôlés. Contrairement aux systèmes hydrauliques, qui doivent réguler la pression par des vannes tout en compensant les variations de l'huile, les systèmes électriques réagissent exclusivement par le couple moteur et le retour d'information de l'encodeur. Cette relation directe entre la commande et le mouvement garantit un profil de mouvement extrêmement régulier, caractérisé par des vibrations minimales, un arrêt instantané et un contrôle précis au micromètre près à chaque étape de la course.

La stabilité du système électrique permet aux fabricants d'envisager le pliage comme une opération mécanique hautement répétable plutôt que comme un processus hydraulique variable. Lors de longues séries de production, les servomoteurs maintiennent des limites de mouvement constantes, minimisant ainsi les écarts angulaires même après des milliers de cycles. De plus, l'absence de circuits hydrauliques dans les systèmes électriques élimine les fuites d'huile, les temps de préchauffage et les variations de performance liées à la température – des facteurs souvent problématiques dans les environnements hydrauliques. Les presses plieuses électriques sont ainsi particulièrement intéressantes pour les installations où la propreté, le respect des conditions environnementales et les économies d'énergie à long terme sont des priorités, comme les usines d'assemblage électronique, les fabricants de matériel médical et les ateliers de précision. tôle centres de fabrication.

Cependant, la valeur des presses plieuses électriques ne se limite pas à leur précision. Leur vitesse de réponse est nettement supérieure à celle des systèmes hydrauliques pour de nombreuses opérations sur tôles fines. Les mouvements à course courte, fréquents pour les pièces à petits rebords ou aux géométries complexes, bénéficient grandement des capacités d'accélération et de décélération rapides du servomoteur. Cette efficacité est décuplée en production de masse, réduisant le temps de cycle et augmentant le débit sans augmentation de la consommation d'énergie. Les systèmes électriques ne consommant de l'énergie que lorsque le coulisseau est en mouvement, leur coût d'exploitation reste remarquablement bas, permettant souvent de réaliser des économies substantielles dès les premiers mois d'utilisation.

Malgré leurs avantages, les presses plieuses électriques ne sont pas destinées à remplacer les machines hydrauliques pour les applications intensives. Les mécanismes d'entraînement qui leur confèrent leur précision limitent également la force de sortie. Une charge excessive, notamment lors du pliage de matériaux très épais ou à haute résistance, peut engendrer des contraintes excessives sur les vis à billes ou les courroies. Les fabricants conçoivent généralement les presses plieuses électriques pour des tonnages légers à moyens, où la précision et l'efficacité priment sur la force brute. Les usines travaillant l'acier de construction lourd, les tôles épaisses ou les composants grand format privilégient toujours les systèmes hydrauliques, tandis que les presses plieuses électriques dominent les secteurs où les matériaux sont plus fins et les tolérances plus strictes.

Néanmoins, l'essor des presses plieuses électriques témoigne d'une évolution plus large du secteur industriel vers une production intelligente et éco-efficiente. Leur fonctionnement silencieux, propre et fiable s'inscrit parfaitement dans le contexte de l'adoption croissante des cellules de pliage automatisées, des systèmes de chargement robotisés et de l'intégration des données de l'Industrie 4.0. Dans ces environnements, la constance des performances des presses plieuses électriques réduit les besoins d'étalonnage, simplifie la programmation des robots et améliore la fiabilité globale des flux de production automatisés. De ce fait, de nombreux fabricants considèrent les presses plieuses électriques non pas comme une solution de niche, mais comme un investissement stratégique pour la modernisation à long terme de leurs capacités de production.

L'examen conjoint des trois principaux types de presses plieuses révèle que leurs différences dépassent largement la simple présence ou absence d'un volant d'inertie, d'un circuit d'huile ou d'un servomoteur. Chaque type incarne une philosophie technologique distincte, façonnée par les priorités de production et les contraintes techniques de son époque. Les presses plieuses mécaniques témoignent d'une période où la durabilité, la rapidité et la simplicité étaient les maîtres mots des équipements de fabrication. Les presses plieuses hydrauliques incarnent l'évolution industrielle vers un fonctionnement maîtrisé, une répartition flexible de la force et une sécurité accrue. Les presses plieuses électriques, quant à elles, s'inscrivent dans la tendance actuelle à privilégier la précision, la constance basée sur les données et la maîtrise de l'énergie. Comprendre l'influence de ces philosophies sur les performances réelles est bien plus important que de mémoriser une liste statique d'avantages.

En fonctionnement, les machines mécaniques reposent sur la prévisibilité de leur système de liaison. Leur courbe de puissance suit le mouvement naturel du vilebrequin, ne délivrant la force maximale qu'en bas de la course. Elles sont ainsi parfaitement adaptées aux opérations de pliage répétitives avec des géométries stables, mais beaucoup moins adaptables lorsque les matériaux présentent un retour élastique imprévisible ou lorsque l'opérateur doit effectuer des courses partielles avec un contrôle angulaire précis. Les machines hydrauliques ont résolu ce problème de rigidité grâce à l'introduction d'une commande par fluide sous pression qui maintient la force constante sur toute la course. La pression étant modulée par des vannes et contrôlée par une commande numérique, les systèmes hydrauliques permettent d'adapter le comportement de pliage au matériau au lieu de contraindre ce dernier à se conformer au mouvement de la machine. De ce fait, les opérateurs peuvent obtenir des angles constants avec une plus grande variété de matériaux, même ceux que les machines mécaniques peinent à traiter de manière fiable.

Les presses plieuses électriques perfectionnent ce concept en transformant le pliage, d'un processus régulé par la pression, en un processus contrôlé par la position. Au lieu de gérer la dynamique des fluides ou de s'appuyer sur l'inertie mécanique, les systèmes électriques utilisent des servomoteurs pour générer un mouvement directement lié aux commandes numériques. Ceci permet une trajectoire de coulisseau extrêmement prévisible, une caractéristique précieuse non seulement pour les tolérances serrées, mais aussi pour… pliage robotique Dans les environnements où même de faibles variations de position peuvent perturber un flux de travail automatisé entier, les systèmes hydrauliques adaptent leur force au matériau, tandis que les systèmes électriques garantissent une stabilité intrinsèque du mouvement. Ceci les rend particulièrement efficaces pour la fabrication de tôles minces et de précision.

Une autre différence apparaît lorsqu'on considère le comportement de chaque machine sur des cycles de production prolongés. Les machines mécaniques conservent leur avantage en termes de vitesse, mais leur précision dépend fortement de l'usure de leurs composants. Les systèmes hydrauliques, bien que plus adaptables, sont sensibles à la température de l'huile et à l'état des joints à long terme. Les presses plieuses électriques s'affranchissent totalement de ces contraintes, conservant le même profil de mouvement du premier au dernier cycle, tant que le système d'asservissement reste dans sa plage de charge nominale. Cette indépendance vis-à-vis de l'environnement explique en partie pourquoi les usines spécialisées dans les composants critiques pour la qualité intègrent de plus en plus les presses plieuses électriques à leurs opérations.

Cette discussion serait incomplète sans aborder l'influence de chaque type de machine sur le flux de travail de l'opérateur. Les machines mécaniques exigent un opérateur expérimenté, capable de maîtriser les subtilités du timing, de la profondeur de course et de la réaction du matériau ; elles valorisent le savoir-faire mais offrent une assistance limitée aux utilisateurs novices. Les systèmes hydrauliques, avec commandes numériques et séquences de pression programmables, permettent une plus grande participation des opérateurs, réduisant ainsi le temps d'apprentissage pour les nouveaux employés tout en offrant aux opérateurs expérimentés la possibilité d'effectuer des réglages de précision. Les presses plieuses électriques vont plus loin en rendant superflus de nombreux réglages traditionnels ; la stabilité de mouvement de la machine minimise les tâtonnements généralement nécessaires pour obtenir l'angle correct, ce qui les rend idéales pour les usines privilégiant la répétabilité ou fonctionnant avec un effectif réduit.

Enfin, d'un point de vue économique, le rapport coût-bénéfice de chaque type de presse plieuse apparaît plus clairement. Les presses plieuses mécaniques sont peu coûteuses à entretenir, mais manquent d'adaptabilité pour s'adapter aux environnements de production mixtes modernes. Les machines hydrauliques offrent un coût d'entretien équilibré, capables de gérer aussi bien les tâches légères que lourdes, tout en conservant une maintenance maîtrisable. Les presses plieuses électriques nécessitent un investissement initial plus important, mais compensent ce coût par des coûts d'exploitation réduits et une précision accrue, créant ainsi une valeur ajoutée à long terme pour les usines qui privilégient la précision et l'efficacité énergétique. Ainsi, ces trois types de presses ne sont pas concurrents, mais constituent des outils spécialisés, optimisés pour différentes réalités industrielles.

Choisir la presse plieuse adaptée ne se résume pas à comparer des caractéristiques ou des valeurs de tonnage ; il faut d’abord comprendre la nature des produits à fabriquer et l’environnement de production dans lequel la machine sera utilisée. Le choix dépend de la fréquence de changement des matériaux, des tolérances requises, des dimensions et du poids des pièces, ainsi que des priorités de production : volume, flexibilité ou précision. Une analyse approfondie de ces éléments permet de mieux comprendre les raisons du choix d’une presse plutôt qu’une autre.

Les usines produisant en grande série des pièces de formes simples privilégient souvent les presses plieuses mécaniques pour leur rapidité d'exécution et leur simplicité d'utilisation. Dans ces environnements, la prévisibilité prime sur l'adaptabilité, et les opérateurs utilisent généralement les mêmes outils et les mêmes matériaux jour après jour. Le mouvement régulier et fluide du système mécanique, assuré par une liaison mécanique, facilite ce type de production, garantissant une productivité élevée sans nécessiter de réglages constants. Cependant, dès que la gamme de produits se diversifie ou que la précision angulaire devient plus critique, les limites des systèmes mécaniques apparaissent.

Les presses plieuses hydrauliques sont la solution idéale pour les usines dont la charge de travail est variable. Si la ligne de production traite différents matériaux au cours de la semaine (acier inoxydable fin un jour, acier doux plus épais le lendemain), la capacité d'un système hydraulique à moduler la pression de façon dynamique s'avère précieuse. Cette adaptabilité permet aux usines d'accepter une plus large gamme de commandes, sachant que la machine maintiendra un comportement de pliage stable quelles que soient les variations de matériaux. De plus, les systèmes hydrauliques s'intègrent parfaitement à l'automatisation CNC, ce qui les rend adaptés aux pièces à pliages multiples exigeant un séquencement précis et un mouvement coordonné entre le coulisseau et la butée arrière.

Lorsque les tolérances sont encore plus strictes, ou lorsque les pièces exigent une constance extrême d'un lot à l'autre, les presses plieuses électriques présentent l'avantage. Leur mouvement à commande numérique élimine les variations liées au comportement du fluide hydraulique, ce qui les rend idéales pour les produits devant conserver des angles identiques sur des milliers de pièces. Des secteurs comme l'électronique, l'aérospatiale et le matériel médical travaillent fréquemment dans cet environnement de haute précision, et les presses plieuses électriques offrent une solution fiable pour répondre à ces exigences. Leur temps de réponse rapide est également un atout pour les usines effectuant des opérations à course courte ou traitant de grandes quantités de petits composants, où de faibles réductions du temps de cycle se traduisent par des gains d'efficacité significatifs.

Un autre facteur souvent négligé lors du choix d'une machine est la nature même de l'installation. Les usines souhaitant réduire le bruit ou mettre en œuvre des politiques environnementales privilégient généralement les presses plieuses électriques, car elles sont silencieuses et ne consomment d'énergie que lors de leur fonctionnement. À l'inverse, les installations disposant déjà d'une infrastructure hydraulique (personnel de maintenance, pièces détachées ou systèmes de gestion d'huile compatibles) trouvent souvent les machines hydrauliques plus faciles à intégrer. Même la température ambiante de l'usine peut influencer le choix, car des environnements extrêmes peuvent compromettre la stabilité des systèmes hydrauliques, à moins que des technologies de compensation supplémentaires ne soient installées.

Une dernière dimension concerne la stratégie opérationnelle à long terme. Si une entreprise envisage d'automatiser sa ligne de pliage avec des robots de manutention, les presses plieuses électriques offrent une répétabilité inégalée, tandis que les presses plieuses hydrauliques peuvent nécessiter un étalonnage plus fréquent. Si l'usine est spécialisée dans la fabrication de composants structurels lourds, aucun modèle électrique ne pourra remplacer les performances d'une machine hydraulique de grande taille. Enfin, pour les petits ateliers effectuant des opérations de pliage courantes sans exiger les technologies les plus récentes, une presse plieuse hydraulique ou mécanique bien entretenue peut s'avérer plus avantageuse qu'une alternative électrique haut de gamme.

Choisir la machine adéquate revient donc moins à sélectionner la “ meilleure ” presse plieuse qu'à choisir celle dont le comportement correspond le mieux à l'identité de production actuelle et future de l'usine. Lorsque cette adéquation est atteinte, la presse plieuse devient bien plus qu'un simple outil de pliage : elle devient un atout stratégique qui renforce la compétitivité de l'usine.

Face à l'évolution constante du secteur manufacturier mondial, la technologie des presses plieuses connaît elle aussi une transformation discrète, impulsée non seulement par la recherche d'une précision de pliage accrue, mais aussi par l'évolution des attentes en matière de consommation d'énergie, d'intégration numérique, de répartition des compétences et d'automatisation des usines. L'ensemble de ces facteurs redéfinit les performances attendues des presses plieuses de nouvelle génération. Qu'elles soient mécaniques, hydrauliques ou électriques, toutes les machines sont influencées par la tendance générale vers une production intelligente, adaptative et respectueuse de l'environnement.

Par le passé, l'innovation dans le secteur des presses plieuses se concentrait principalement sur les améliorations structurelles : châssis renforcés, plaques latérales plus épaisses et usinage plus précis. Si ces éléments restent importants, l'avantage concurrentiel actuel repose en grande partie sur les algorithmes de contrôle et l'architecture des données. Pour les presses plieuses hydrauliques, l'intégration de systèmes de pompes servo-commandées représente une avancée majeure. Au lieu de faire fonctionner la pompe hydraulique en continu, ces nouveaux systèmes ne s'activent que lorsque la machine nécessite un mouvement, réduisant ainsi considérablement la consommation d'énergie, le bruit et la production de chaleur. Plus important encore, les pompes servo-commandées offrent une réactivité à la pression accrue, améliorant la régularité du pliage tout en prolongeant la durée de vie du système hydraulique. Cette évolution hybride permet aux presses plieuses hydrauliques de rester compétitives dans un monde de plus en plus soucieux des normes environnementales et des coûts d'exploitation.

Parallèlement, les presses plieuses électriques s'imposent rapidement comme la référence en matière de fabrication de précision. Leur développement continu s'articule autour de l'amélioration de la force nécessaire, de la réduction des contraintes mécaniques sur les composants d'entraînement et de l'élargissement de leur champ d'application au-delà du travail des tôles fines. Les fabricants expérimentent des ensembles vis à billes renforcés et des servomoteurs plus puissants, propulsant progressivement les presses plieuses électriques dans la catégorie des presses de moyenne capacité. Bien que cette croissance ne diminue pas le besoin de systèmes hydrauliques pour le pliage intensif, elle annonce un avenir où les presses plieuses électriques joueront un rôle beaucoup plus important dans la fabrication générale, au lieu d'occuper un créneau restreint. De plus, leur compatibilité avec les systèmes de maintenance prédictive – basés sur l'analyse des courbes de charge des servomoteurs, des signatures vibratoires et du nombre de cycles – les rend particulièrement adaptées aux usines intelligentes où la planification de la disponibilité est pilotée par les données plutôt que réactive.

Les écosystèmes numériques jouent un rôle de plus en plus important. Les systèmes CNC modernes ne sont pas de simples interfaces de programmation ; ils servent de passerelles pour connecter la presse plieuse aux plateformes de données d'entreprise. L'intégration de l'Industrie 4.0 permet de suivre et d'analyser en temps réel les performances des machines, l'efficacité des opérateurs, l'utilisation des outils et les intervalles de maintenance. Cette infrastructure interconnectée permet aux usines de détecter plus tôt les anomalies, d'optimiser l'affectation des machines en fonction de la charge de travail et de la complexité, et de générer des plannings de production plus prévisibles. Pour les systèmes électriques, cette synergie numérique est encore plus significative, car la régularité de leurs mouvements produit des flux de données plus propres, permettant aux algorithmes de détecter les irrégularités avec une plus grande précision. Les systèmes hydrauliques, avec leur dynamique plus variable, bénéficient également grandement d'une surveillance intelligente, notamment pour identifier les premiers signes d'usure des soupapes ou de dégradation de l'huile avant qu'ils n'affectent la précision du pliage.

L'automatisation représente une autre frontière déterminante. L'essor des robots collaboratifs et des cellules de pliage automatisées oblige les fabricants à repenser les qualités que doivent posséder une presse plieuse. Dans les flux de production automatisés, la machine ne peut plus se fier à l'intuition de l'opérateur ni à la correction manuelle des angles ; la presse plieuse doit garantir un comportement parfaitement reproductible, cycle après cycle. Les presses plieuses électriques dominent actuellement ce marché, car leur mouvement servo-commandé réduit le besoin de compensation angulaire et minimise les écarts imprévisibles. Cependant, les modèles hydrauliques haut de gamme, dotés d'une commande de vannes avancée et d'algorithmes de synchronisation en temps réel, se révèlent également de plus en plus compatibles avec les systèmes automatisés. À mesure que le pliage robotisé se généralise, même dans les petits ateliers, la distinction entre les presses plieuses adaptées à une utilisation manuelle et celles adaptées à l'automatisation s'accentuera, influençant la conception des futurs produits des fabricants.

Enfin, les considérations de développement durable influencent désormais le choix des équipements d'une manière inédite. Gouvernements et entreprises s'attachent à réduire l'empreinte carbone des opérations de fabrication. Les presses plieuses électriques répondent naturellement à ces objectifs grâce à leur faible consommation d'énergie et à l'absence d'huile hydraulique. Parallèlement, les fabricants de presses plieuses hydrauliques introduisent des huiles plus propres, des technologies de prévention des fuites et des systèmes de pompage économes en énergie pour répondre à des attentes similaires. À long terme, ces pressions environnementales devraient accélérer l'innovation pour tous les types de presses plieuses, orientant la conception vers des solutions plus silencieuses, plus propres et plus économes en ressources.

L'ensemble de ces tendances suggère que l'avenir de la technologie des presses plieuses ne sera pas défini par la domination d'un seul type de machine. Il reflétera plutôt un éventail de choix façonnés par l'intelligence numérique, la maturité en matière d'automatisation, l'efficacité énergétique et l'adaptabilité aux matériaux. Les presses plieuses mécaniques, bien que n'étant plus au cœur de l'innovation moderne, continueront de répondre à des besoins spécifiques où la simplicité et la rapidité priment sur les exigences de contrôle avancé. Les systèmes hydrauliques resteront la pierre angulaire de la fabrication robuste et polyvalente. Les presses plieuses électriques occuperont une place de plus en plus centrale dans les environnements de production automatisés et de haute précision. Dans ce paysage en constante évolution, chaque technologie trouve sa place au sein d'un écosystème de fabrication plus complexe et interconnecté.

Comprendre les différences entre les presses plieuses mécaniques, hydrauliques et électriques revient à comprendre comment chaque machine interprète le pliage. Les machines mécaniques l'abordent en termes de synchronisation et d'inertie. Les systèmes hydrauliques le perçoivent comme une pression contrôlée appliquée avec précision. Les machines électriques, quant à elles, le conçoivent comme un mouvement précis, défini par une intention numérique. Ces perspectives ne sont pas incompatibles ; elles représentent différentes solutions au défi universel du façonnage du métal avec précision, répétabilité et efficacité.

Les presses plieuses mécaniques nous rappellent que la vitesse et la robustesse restent des atouts précieux dans certains environnements de production, notamment lorsque la géométrie des produits est stable et que le temps de cycle est déterminant pour la rentabilité. Les presses plieuses hydrauliques démontrent pourquoi la polyvalence et la modulation de la force sont devenues indispensables, permettant aux usines de réaliser des travaux complexes en toute confiance. Les presses plieuses électriques ouvrent la voie de l'avenir : une voie où la cohérence numérique, le respect de l'environnement et la compatibilité avec l'automatisation redéfinissent les attentes des opérateurs vis-à-vis d'une machine de pliage.

Choisir la presse plieuse adaptée ne se résume donc pas à opter pour la technologie la plus récente ou la plus performante. Il s'agit d'harmoniser le comportement de la machine avec l'identité de production. Une usine spécialisée dans les projets sur mesure a besoin de l'adaptabilité des systèmes hydrauliques ; celle qui produit des composants complexes et de haute précision tire le meilleur parti d'une commande électrique ; celle qui privilégie la rapidité dans les tâches répétitives peut continuer à faire confiance à la technologie mécanique. Lorsque cette harmonie est atteinte, la presse plieuse devient un prolongement de la stratégie de l'usine, et non un simple équipement.

À mesure que le secteur manufacturier intègre l'intelligence artificielle, l'efficacité énergétique et l'automatisation, les distinctions entre les types de presses plieuses ne seront plus perçues comme des catégories rigides. Elles seront plutôt considérées comme différentes expressions d'ingénierie adaptées à des réalités industrielles distinctes. En ce sens, chaque presse plieuse – mécanique, hydraulique ou électrique – témoigne de son époque tout en s'adaptant aux exigences de la suivante. Et pour les fabricants, les ingénieurs et les opérateurs qui utilisent ces machines au quotidien, comprendre ces différences est la première étape vers la mise en place d'un flux de production de pliage non seulement efficace, mais aussi pérenne.

Une presse plieuse est une machine servant à plier la tôle selon des formes spécifiques. Elle presse une tôle entre un poinçon et une matrice, créant ainsi des plis et des replis. Il existe différents types de presses plieuses : mécaniques, hydrauliques et électriques, chacune étant adaptée à des tâches de pliage spécifiques.

Il existe trois principaux types de presses plieuses : mécaniques, hydrauliques et électriques. Les presses plieuses mécaniques utilisent un système à volant d’inertie pour la vitesse, les presses plieuses hydrauliques la précision grâce à la force hydraulique, et les presses plieuses électriques des servomoteurs pour garantir des mouvements précis. Chaque type présente des avantages spécifiques pour répondre à différents besoins de pliage des métaux.

Le choix de la presse plieuse adaptée dépend de vos besoins de production. Pour les tâches répétitives à grande vitesse, les presses mécaniques sont idéales. Pour divers matériaux ou les pliages complexes nécessitant de la flexibilité, les presses plieuses hydrauliques sont les plus appropriées. Si la précision et la faible consommation d'énergie sont vos priorités, les presses plieuses électriques sont peut-être la solution idéale.

Les presses plieuses permettent de plier divers matériaux, notamment l'acier inoxydable, l'aluminium et l'acier à haute résistance. Le type de presse plieuse influe sur sa capacité à travailler des matériaux spécifiques, en particulier s'ils sont épais ou nécessitent des tolérances serrées.

Oui ! Les presses plieuses mécaniques restent utiles, notamment dans les environnements où la rapidité est essentielle. Fiables pour les tâches répétitives ne nécessitant pas de pliage complexe, elles sont prisées pour les travaux simples en grande série.

Les presses plieuses électriques gagnent en popularité grâce à leur précision et leur efficacité énergétique. Silencieuses, elles génèrent moins de déchets et permettent des pliages d'une grande précision, un atout essentiel pour des secteurs comme l'électronique et le matériel médical.

Les presses plieuses mécaniques sont généralement les plus rapides, idéales pour les productions en grande série, tandis que les presses plieuses hydrauliques offrent une plus grande adaptabilité à diverses tâches, et les presses plieuses électriques offrent une précision qui peut conduire à des augmentations de productivité globale malgré des vitesses plus lentes.

L'entretien des presses plieuses implique des contrôles réguliers des niveaux d'huile hydraulique et des joints pour les modèles hydrauliques, tandis que les systèmes mécaniques nécessitent une surveillance de l'usure des pièces mobiles. Les presses plieuses électriques requièrent un entretien moins fréquent, mais la vérification des servomoteurs et des connexions reste importante.

Oui ! De nombreuses presses plieuses modernes, notamment électriques et hydrauliques, peuvent être intégrées à des systèmes CNC et à des robots pour des opérations de pliage automatisées. Cela réduit le travail manuel et accroît l’efficacité, en particulier dans les usines à forte cadence de production.

Source de référence :