Iscriviti alla newsletter

Inserisci il tuo indirizzo email qui sotto e iscriviti alla nostra newsletter

Inserisci il tuo indirizzo email qui sotto e iscriviti alla nostra newsletter

Le tipologie di presse piegatrici costituiscono la base fondamentale per comprendere la moderna tecnologia di piegatura della lamiera. Le presse piegatrici meccaniche, idrauliche ed elettriche si sono evolute in epoche tecnologiche diverse, ma oggi coesistono perché ogni applicazione di piegatura, che si tratti di precisione, produttività, efficienza energetica o formatura di carichi elevati, richiede un'architettura macchina specifica. Sia per i principianti che per i professionisti, confrontare pressa piegatrice La scelta dei tipi è fondamentale per selezionare la macchina giusta, ottimizzare i costi di produzione e migliorare l'affidabilità a lungo termine.

Questa guida spiega i principi di funzionamento, le strutture interne, le caratteristiche prestazionali, i vantaggi, le limitazioni e le applicazioni ideali di tutti i principali pressa piegatrice tipi. Basandosi sulla pluriennale esperienza industriale, chiarisce inoltre come ogni tipologia di pressa piegatrice influenzi la precisione di piegatura, la ripetibilità, la lettura dell'indicatore di pressione totale (TIR), la stabilità del pistone e la compatibilità degli utensili. Invece di classificare queste macchine in semplici categorie, questo articolo si concentra sul loro comportamento operativo: come si muove il pistone, come viene erogata la pressione, come viene controllata la deformazione e come la tecnologia migliora con l'automazione.

La scelta del tipo di pressa piegatrice più adatto non è solo una questione di categoria di macchina. Riflette una comprensione più approfondita delle dinamiche di piegatura: erogazione della forza, controllo del movimento, architettura di sicurezza e consumo energetico. Il settore si è evoluto da collegamenti puramente meccanici a sistemi servoelettrici avanzati, ma nessuna tipologia è universalmente superiore. Ciascuna offre punti di forza che si adattano a specifici ambienti di produzione.

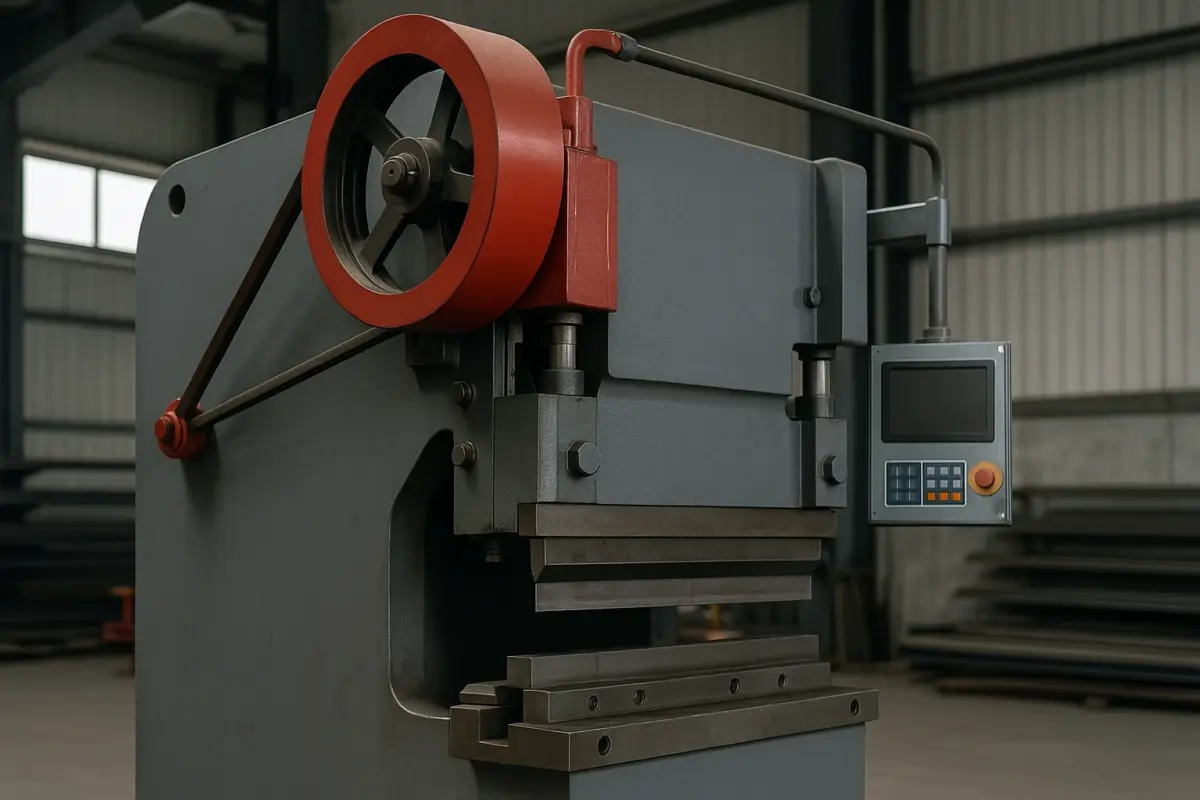

Le prime fabbriche facevano ampio affidamento su presse piegatrici meccaniche azionate da grandi volani, azionate da motori o pedali. Queste macchine hanno dominato la produzione globale per decenni perché offrivano semplicità costruttiva, elevata velocità di corsa e facile manutenzione. Tuttavia, con l'inasprirsi delle specifiche per la piegatura di precisione, le presse piegatrici idrauliche sono emerse come un'alternativa più flessibile e con forza stabile, consentendo il controllo CNC, registri posteriori programmabili e una pressione costante lungo tutta la corsa di piegatura.

Nell'ultimo decennio, le presse piegatrici elettriche hanno guadagnato popolarità grazie ai loro servoazionamenti estremamente precisi, al basso consumo energetico e al funzionamento pulito e silenzioso. La loro presenza è particolarmente dominante nella fabbricazione di piccoli pezzi e lamiere sottili, dove ripetibilità e velocità superano il tonnellaggio. Comprendere il confronto tra queste tre generazioni fornisce una base strutturale per la scelta delle attrezzature.

Le presse piegatrici non si limitano a piegare il metallo; plasmano il flusso di lavoro di un'intera fabbrica. Il tipo di macchina scelto determina la velocità di produzione, il tasso di scarto, i requisiti di competenza dell'operatore, le bollette energetiche e persino i protocolli di sicurezza. Le presse piegatrici meccaniche eccellono nella produzione continua ad alto volume, dove la velocità è la priorità. I sistemi idraulici offrono la flessibilità necessaria per fabbriche multiprodotto e materiali più spessi. Le macchine elettriche offrono le migliori prestazioni in ambienti in cui la precisione a livello di micron, la riduzione del rumore e la sostenibilità ambientale sono importanti.

Le differenze diventano particolarmente significative quando si lavora con materiali speciali come acciaio inossidabile, leghe aerospaziali e acciai ad alta resistenza, dove il comportamento del ritorno elastico è più imprevedibile. Alcuni tipi di presse piegatrici compensano meglio queste fluttuazioni, influendo direttamente sulla costanza del prodotto.

Invece di fornire un semplice confronto tabellare, questa guida spiega il comportamento di ciascun sistema in scenari di piegatura reali. Ad esempio, le macchine meccaniche dipendono dalla quantità di moto del volano, che fornisce alta velocità ma scarsa adattabilità. Le macchine idrauliche regolano la pressione attraverso il controllo dei fluidi, consentendo al movimento del pistone di adattarsi dinamicamente durante la piegatura. Le macchine elettriche utilizzano servomotori per generare una forza lineare, consentendo un posizionamento del pistone ultra-preciso nell'ordine dei micron.

Queste differenze influiscono non solo sulla precisione della piegatura, ma anche sul modo in cui gli operatori programmano la macchina, reagiscono a geometrie complesse e mantengono la stabilità a lungo termine.

Le presse piegatrici meccaniche rappresentano la prima forma di tecnologia di piegatura industriale. Sebbene modelli più recenti prevalgano nelle fabbriche moderne, i sistemi meccanici rimangono validi per la loro semplicità e durata. Molte officine utilizzano ancora queste attrezzature, in particolare per lavori ripetitivi che richiedono una velocità costante piuttosto che la versatilità del CNC.

Le presse piegatrici meccaniche funzionano tramite un volano sistema alimentato da un motore elettrico. Quando l'operatore innesta la frizione, l'energia rotazionale si trasferisce dal volano al albero motore, convertendo il movimento circolare in un movimento lineare verso il basso della slitta. Questo meccanismo rende le presse piegatrici meccaniche estremamente veloci, ma la loro potenza erogata è fissa, il che significa che la macchina esercita la massima forza nella parte inferiore della corsa, indipendentemente dalle esigenze di piegatura.

Questa caratteristica porta a due comportamenti principali: profondità di piegatura prevedibile e capacità limitata di modulare la forza a metà corsa. Per le piegature semplici, questa prevedibilità è un vantaggio. Per i componenti complessi che richiedono un controllo preciso dell'angolo o una compensazione attiva, diventa una limitazione.

Il cuore di una pressa piegatrice meccanica risiede nell'albero motore, nei bracci di comando, nel volano, nella frizione e nel sistema frenante. Quando è innestato, l'albero motore spinge il pistone verso il basso con un arco fluido e rapido. Poiché il movimento è ottenuto tramite collegamenti meccanici anziché tramite controllo fluidodinamico o servoassistito, la macchina non può arrestarsi a metà corsa con la stessa precisione dei sistemi idraulici o elettrici.

Ciò influisce sia sulla sicurezza che sulla flessibilità. Gli operatori devono fare affidamento su protezioni meccaniche e sistemi di frenatura tempestivi per prevenire sovraccarichi accidentali. Inoltre, le presse piegatrici meccaniche hanno una lunghezza di corsa fissa, il che le rende meno adattabili alle diverse geometrie dei pezzi.

I sistemi meccanici dominano in termini di velocità. Le loro elevate velocità di ciclo li rendono ideali per la piegatura ripetitiva di grandi volumi di materiali sottili. Le fabbriche che producono componenti semplici (staffe, profilati, pannelli HVAC, quadri elettrici) spesso traggono vantaggio dal rapido movimento di salita e discesa offerto dalle presse piegatrici meccaniche.

In termini di manutenzione, le presse piegatrici meccaniche presentano un minor numero di componenti soggetti a degradazione con la pressione o la temperatura, garantendo una lunga durata utile in presenza di carichi di produzione costanti. Il loro design favorisce un funzionamento prevedibile, aspetto apprezzato nelle officine con operatori meno qualificati nella lavorazione CNC.

Le presse piegatrici meccaniche non sono in grado di regolare dinamicamente la posizione del pistone durante la piegatura. La compensazione del ritorno elastico, la correzione dell'angolo e la regolazione della bombatura sono per lo più manuali. Questo rende i sistemi meccanici inadatti alla piegatura con tolleranze strette o per materiali che richiedono un'applicazione di forza variabile.

Anche la sicurezza rappresenta una sfida, poiché il pistone non può arrestarsi immediatamente una volta attivato il volano. Questa caratteristica ha portato molti Paesi a sostituire gradualmente le presse piegatrici meccaniche con modelli idraulici o elettrici dotati di sistemi di sicurezza elettronici.

Nonostante la loro reputazione obsoleta, le macchine meccaniche prosperano in ambienti che privilegiano la velocità di produzione e la manutenzione minima. Piccole officine meccaniche, fornitori di stampaggio e fabbriche che gestiscono grandi quantità di componenti uniformi spesso scelgono modelli meccanici per questi vantaggi. Nelle regioni in cui l'affidabilità energetica è incostante, anche la bassa sensibilità energetica del sistema meccanico è vantaggiosa.

Le presse piegatrici idrauliche segnano una svolta significativa nello sviluppo della tecnologia di piegatura, principalmente perché hanno introdotto un livello di controllabilità e gestione della forza impossibile da raggiungere per le macchine meccaniche. Mentre i sistemi meccanici dipendono dalla quantità di moto dei componenti rotanti, le macchine idrauliche si basano sulla pressione del fluido, consentendo al pistone di muoversi con un movimento fluido e regolato per tutta la corsa. Questa differenza ha radicalmente rimodellato il modo in cui le fabbriche affrontavano le attività di piegatura. Invece di adattare il pezzo al comportamento fisso della macchina, i sistemi idraulici hanno permesso alla macchina di adattarsi al pezzo, il che è particolarmente importante quando il comportamento del materiale diventa imprevedibile a causa di variazioni di spessore, fluttuazioni di durezza o incongruenze nei lotti.

L'architettura di una pressa piegatrice idraulica è incentrata sui suoi cilindri idraulici accoppiati, montati su ciascun lato del pistone e azionati da un circuito idraulico ad alta pressione. Quando l'olio entra nei cilindri, i pistoni spingono il pistone verso il basso con notevole stabilità e questa pressione può essere modulata con precisione. Nei moderni sistemi elettroidraulici, valvole proporzionali e gli encoder lineari lavorano insieme sotto il controllo CNC, misurando costantemente la posizione del pistone e correggendo qualsiasi deviazione tra il lato sinistro e quello destro. Ciò si traduce in un movimento sincronizzato che rimane stabile anche sotto carichi significativi, garantendo che il pistone non si inclini, si torca o oscilli in nessun punto durante la piegatura. Tale affidabilità eleva le presse piegatrici idrauliche da semplici sostituti delle macchine meccaniche a strumenti adattabili in grado di gestire un'ampia gamma di requisiti industriali.

Rispetto alle tecnologie precedenti, i sistemi idraulici hanno introdotto anche un nuovo grado di flessibilità. Una pressa piegatrice meccanica può sviluppare la sua piena forza solo nella parte inferiore della corsa, mentre un sistema idraulico può erogare il pieno tonnellaggio in qualsiasi punto. Questa capacità consente agli operatori di eseguire piegature a V più profonde, piegature in aria e piegature inferiori con maggiore uniformità. Significa anche che la macchina può formare materiali più spessi, leghe ad alta resistenza e sezioni complesse senza la necessità di collegamenti meccanici specializzati o accessori aggiuntivi. Con l'inizio della produzione di componenti in acciaio inossidabile, leghe di alluminio e acciaio strutturale ad alta resistenza, le presse piegatrici idrauliche hanno dimostrato una capacità superiore di mantenere la precisione dell'angolo nonostante il maggiore ritorno elastico insito in tali materiali.

Tuttavia, l'adozione diffusa delle presse piegatrici idrauliche non è attribuibile esclusivamente alla loro capacità di forza. La loro capacità di integrare l'automazione CNC ha trasformato significativamente il flusso di lavoro di piegatura. I sistemi moderni consentono agli operatori di programmare intere sequenze di piegatura, tra cui velocità di avvicinamento, velocità di piegatura, tempo di sosta e comportamento di decompressione, consentendo alla macchina di compensare le variazioni in tempo reale della resistenza del materiale. Nella fabbricazione di componenti multi-angolari, questo controllo adattivo della pressione garantisce che la macchina continui a fornire risultati prevedibili anche quando il pezzo diventa progressivamente più rigido o più difficile da maneggiare. Per le fabbriche che producono più linee di prodotto o componenti personalizzati frequentemente, questa capacità di passare senza soluzione di continuità da un'attività all'altra senza sacrificare la coerenza è indispensabile.

Nonostante i loro vantaggi, i sistemi idraulici hanno introdotto una serie di considerazioni specifiche. L'utilizzo di olio idraulico implica che le prestazioni della macchina siano influenzate dalla temperatura, dall'usura e dalle condizioni del fluido. Quando la macchina lavora per turni prolungati, l'olio si riscalda, alterandone la viscosità e le caratteristiche di risposta del sistema. I produttori di fascia alta hanno affrontato questo problema con algoritmi di compensazione termica e pompe servoazionate, che stabilizzano la pressione del sistema e riducono il consumo energetico non necessario. Tuttavia, la presenza di pompe, tubi flessibili, valvole e guarnizioni implica anche che le presse piegatrici idrauliche richiedano intrinsecamente una maggiore manutenzione rispetto ai sistemi puramente meccanici o elettrici. La manutenzione preventiva, in particolare la sostituzione periodica dell'olio e l'ispezione delle guarnizioni, rimane essenziale per mantenere la macchina al massimo della precisione per tutta la sua durata.

Nonostante queste sfide, le presse piegatrici idrauliche sono diventate la tipologia più universalmente adottata perché offrono una combinazione ben bilanciata di controllabilità, potenza e versatilità. Le piccole officine si affidano a loro per le attività di fabbricazione quotidiane e i grandi produttori OEM le integrano in celle di piegatura multi-macchina. La loro capacità di generare una forza costantemente controllata, di adattarsi a diversi materiali e di operare con automazione CNC consente alle presse piegatrici idrauliche di fungere da "spina dorsale industriale" per le fabbriche di innumerevoli settori della lavorazione dei metalli. Per molti versi, rappresentano non solo una tipologia di macchina, ma lo standard in base al quale viene valutata la qualità della piegatura nella produzione moderna.

Con il continuo spostamento delle esigenze produttive verso una maggiore precisione, un minor consumo energetico e ambienti di lavoro più silenziosi, le presse piegatrici elettriche sono emerse come un'alternativa tecnologicamente distinta ai sistemi idraulici. Invece di affidarsi alla potenza dei fluidi, le presse piegatrici elettriche utilizzano servomotori e sistemi di azionamento meccanici per muovere la slitta con un'eccezionale precisione di posizionamento. Questa transizione dal controllo fluidodinamico a quello elettromeccanico cambia radicalmente il carattere del processo di piegatura, rendendo le presse piegatrici elettriche particolarmente adatte ad applicazioni in cui anche piccole variazioni di angolo o di consistenza possono essere inaccettabili.

Il cuore di una pressa piegatrice elettrica è un set di servomotori ad alte prestazioni, ciascuno collegato al pistone tramite viti a sfere, trasmissioni a cinghia o altri gruppi di movimento lineare. Quando la macchina avvia un ciclo, il servosistema traduce i comandi digitali direttamente in movimento meccanico controllato. A differenza dei sistemi idraulici, che devono regolare la pressione tramite valvole compensando al contempo il comportamento dell'olio, i sistemi elettrici rispondono esclusivamente tramite la coppia del motore e il feedback dell'encoder. Questa relazione diretta tra comando e movimento si traduce in un profilo di movimento estremamente pulito, caratterizzato da vibrazioni minime, capacità di arresto istantaneo e controllo preciso a livello micrometrico in ogni fase della corsa.

La stabilità del sistema elettrico consente ai produttori di affrontare la piegatura come un'operazione meccanica altamente ripetibile piuttosto che come un processo fluidodinamico variabile. Durante lunghi cicli di produzione, i servomotori mantengono limiti di movimento costanti, garantendo che le deviazioni angolari siano ridotte al minimo anche dopo migliaia di cicli. Inoltre, poiché i sistemi elettrici non si basano su circuiti idraulici, eliminano perdite d'olio, periodi di riscaldamento e variazioni di prestazioni legate alla temperatura, fattori che spesso richiedono attenzione negli ambienti idraulici. Questo rende le presse piegatrici elettriche particolarmente interessanti per le strutture in cui la pulizia, le condizioni ambientali e il risparmio energetico a lungo termine sono priorità, come gli impianti di assemblaggio di componenti elettronici, le fabbriche di apparecchiature medicali e gli stabilimenti di precisione. lamiera centri di fabbricazione.

Tuttavia, il valore delle presse piegatrici elettriche va oltre la loro precisione. La loro velocità di risposta è notevolmente superiore a quella dei sistemi idraulici in molte operazioni di lavorazione di lamiere sottili. I movimenti a corsa breve, comuni in componenti con flange piccole o geometrie strette, traggono enormi vantaggi dalle rapide capacità di accelerazione e decelerazione del servoazionamento. Questa efficienza aumenta significativamente nella produzione ad alto volume, riducendo i tempi di ciclo e aumentando la produttività senza richiedere un maggiore consumo energetico. Poiché i sistemi elettrici assorbono energia solo quando il pistone è in movimento, i loro costi operativi rimangono sorprendentemente bassi, spesso portando a risparmi misurabili anche entro i primi mesi di funzionamento.

Nonostante questi vantaggi, le presse piegatrici elettriche non sono destinate a sostituire le macchine idrauliche nelle applicazioni pesanti. I gruppi di azionamento meccanico che conferiscono loro la precisione impongono anche limitazioni alla forza erogata. Un carico eccessivo, in particolare quando si piegano materiali molto spessi o ad alta resistenza, può causare sollecitazioni nelle viti a sfere o nei meccanismi a cinghia. I produttori progettano in genere presse piegatrici elettriche per gamme di tonnellaggio medio-leggere, dove precisione ed efficienza contano più della forza pura. Le fabbriche che lavorano acciaio strutturale pesante, lamiere spesse o componenti di grande formato continuano a preferire i sistemi idraulici, mentre le presse piegatrici elettriche dominano i settori in cui il materiale da lavorare è più sottile e i requisiti di tolleranza sono più rigorosi.

Tuttavia, l'ascesa delle presse piegatrici elettriche segnala un più ampio cambiamento nel settore verso una produzione intelligente ed eco-efficiente. La loro capacità di operare in modo silenzioso, pulito e prevedibile si allinea perfettamente con la crescente adozione di celle di piegatura automatizzate, sistemi di carico robotizzati e integrazione dei dati dell'Industria 4.0. In questi ambienti, il comportamento costante delle presse piegatrici elettriche riduce le esigenze di calibrazione, semplifica la programmazione dei robot e migliora l'affidabilità complessiva dei flussi di lavoro automatizzati. Di conseguenza, molti produttori considerano le presse piegatrici elettriche non come un'opzione di nicchia, ma come un investimento strategico per la modernizzazione a lungo termine delle loro capacità produttive.

Esaminando insieme i tre principali tipi di presse piegatrici, diventa chiaro che le loro differenze vanno ben oltre la presenza o l'assenza di un volano, di un circuito dell'olio o di un servomotore. Ogni tipologia incarna una filosofia tecnologica diversa, plasmata dalle priorità produttive e dai limiti ingegneristici della sua epoca. Le presse piegatrici meccaniche riflettono un'epoca in cui durata, velocità e semplicità determinavano il valore delle attrezzature di fabbricazione. Le presse piegatrici idrauliche rappresentano la svolta industriale verso un comportamento controllato, una distribuzione flessibile della forza e un funzionamento più sicuro. Le presse piegatrici elettriche, al contrario, si allineano con l'enfasi moderna su precisione, coerenza basata sui dati e responsabilità energetica. Comprendere come queste filosofie influenzano le prestazioni nel mondo reale è molto più importante che memorizzare un elenco statico di vantaggi.

Durante il funzionamento, le macchine meccaniche si affidano alla prevedibilità del loro sistema di collegamento. La loro curva di potenza segue il movimento naturale dell'albero motore, erogando la massima forza solo nella parte inferiore della corsa. Questo le rende adatte ad attività di piegatura ripetitive con geometrie stabili, ma molto meno adattabili quando i materiali presentano un ritorno elastico imprevedibile o quando l'operatore deve eseguire corse parziali con un controllo preciso dell'angolo. Le macchine idrauliche hanno risolto questa mancanza di flessibilità introducendo un controllo del fluido pressurizzato che mantiene la forza per tutta la corsa. Con la pressione modulata tramite valvole e monitorata dal feedback CNC, i sistemi idraulici consentono di adattare il comportamento di piegatura al materiale anziché forzare il materiale ad adattarsi al movimento della macchina. Di conseguenza, gli operatori possono ottenere angoli costanti con una più ampia varietà di materiali, anche quelli che le macchine meccaniche faticano a gestire in modo affidabile.

Le presse piegatrici elettriche evolvono ulteriormente questo concetto, trasformando la piegatura da un processo a pressione regolata a uno a posizione controllata. Invece di gestire la fluidodinamica o affidarsi alla quantità di moto meccanica, i sistemi elettrici utilizzano servomotori per generare un movimento direttamente collegato a comandi digitali. Ciò consente un percorso del pistone eccezionalmente prevedibile, una caratteristica preziosa non solo per tolleranze ristrette, ma anche per piegatura robotica Ambienti in cui anche piccole variazioni di posizione possono interrompere un intero flusso di lavoro automatizzato. Mentre i sistemi idraulici adattano la loro forza al materiale, i sistemi elettrici garantiscono che il movimento stesso sia intrinsecamente stabile, il che li rende particolarmente efficaci nella fabbricazione di lamiere sottili e di precisione.

Un'altra differenza emerge considerando il comportamento di ciascuna macchina durante cicli di produzione prolungati. Le macchine meccaniche mantengono costantemente il loro vantaggio in termini di velocità, ma la loro precisione dipende fortemente dalle condizioni di usura dei componenti meccanici. I sistemi idraulici, sebbene più adattabili, sono sensibili alla temperatura dell'olio e alle condizioni delle guarnizioni a lungo termine. Le presse piegatrici elettriche evitano completamente questi problemi, mantenendo lo stesso profilo di movimento dal primo all'ultimo ciclo, purché il servosistema rimanga entro il suo intervallo di carico progettato. Questa indipendenza ambientale è uno dei motivi per cui le fabbriche focalizzate su componenti critici per la qualità integrano sempre più le presse piegatrici elettriche nelle loro attività.

La discussione sarebbe incompleta senza riconoscere come ogni tipologia di macchina influenzi il flusso di lavoro dell'operatore. Le macchine meccaniche richiedono un operatore più esperto che comprenda le sfumature di tempi, profondità di corsa e reazione del materiale; premiano l'abilità ma offrono un'assistenza limitata agli utenti inesperti. I sistemi idraulici, con controlli CNC e sequenze di pressione programmabili, consentono una maggiore partecipazione dell'operatore, riducendo la curva di apprendimento per i nuovi dipendenti e premiando comunque gli operatori esperti con opportunità di messa a punto precisa. Le presse piegatrici elettriche vanno oltre, rendendo superflue molte regolazioni tradizionali; la stabilità di movimento della macchina riduce al minimo la procedura per tentativi ed errori tipicamente associata al raggiungimento dell'angolo corretto, rendendole ideali per le fabbriche che danno priorità alla ripetibilità o operano in condizioni di personale ridotto.

Infine, se considerato da una prospettiva economica, il profilo costi-benefici di ciascuna tipologia di pressa piegatrice diventa più chiaro. Le presse piegatrici meccaniche sono poco costose da manutenere, ma non hanno l'adattabilità necessaria per i moderni ambienti di produzione mista. Le macchine idrauliche offrono una struttura dei costi equilibrata, in grado di gestire sia attività leggere che pesanti, mantenendo al contempo la manutenzione gestibile. Le presse piegatrici elettriche richiedono un investimento iniziale più elevato, ma compensano con costi operativi inferiori e una maggiore precisione, creando valore a lungo termine per le fabbriche che danno priorità a tolleranze precise ed efficienza energetica. In quest'ottica, le tre tipologie non sono concorrenti, ma strumenti specializzati ottimizzati per diverse realtà industriali.

Scegliere il tipo di pressa piegatrice più adatto non è una semplice questione di confronto tra caratteristiche o tonnellaggio; inizia con la comprensione della natura dei prodotti da piegare e del tipo di ambiente di produzione in cui la macchina opererà. La decisione dipende dalla frequenza con cui i materiali vengono cambiati, da quanto strette devono essere le tolleranze, dalle dimensioni o dal peso dei pezzi da lavorare e dall'importanza che la produzione attribuisce a volumi, flessibilità o precisione. Esaminando attentamente queste considerazioni, la logica alla base della scelta di un tipo rispetto a un altro diventa significativamente più chiara.

Le fabbriche impegnate nella produzione di grandi volumi di forme semplici spesso privilegiano le presse piegatrici meccaniche per la loro velocità di ciclo e il loro comportamento intuitivo. In questi ambienti, la prevedibilità è più importante dell'adattabilità e gli operatori in genere lavorano con gli stessi utensili e gli stessi materiali giorno dopo giorno. Il movimento costante, guidato dai leveraggi, del sistema meccanico supporta questo tipo di lavoro, garantendo che la produttività rimanga elevata senza richiedere regolazioni continue. Tuttavia, non appena il mix di prodotti diventa più diversificato o la precisione angolare diventa più critica, i limiti dei sistemi meccanici iniziano a emergere.

Le presse piegatrici idrauliche rappresentano la scelta ideale per le fabbriche con carichi di lavoro variabili. Se la linea di produzione gestisce materiali diversi durante la settimana – acciaio inossidabile sottile un giorno, acciaio dolce più spesso il giorno successivo – la capacità di un sistema idraulico di modulare dinamicamente la pressione si rivela preziosa. Questa adattabilità garantisce alle fabbriche la libertà di accettare una gamma più ampia di ordini, sapendo che la macchina manterrà un comportamento di piegatura stabile indipendentemente dalle incongruenze del materiale. Inoltre, i sistemi idraulici si integrano perfettamente con l'automazione CNC, rendendoli adatti per pezzi multipiega che richiedono una sequenza precisa e un movimento coordinato tra la slitta e il registro posteriore.

Quando le tolleranze si restringono ulteriormente, o quando i pezzi richiedono un'estrema uniformità da un lotto all'altro, i vantaggi si spostano verso le presse piegatrici elettriche. Il loro movimento a controllo digitale elimina le variabili derivanti dal comportamento del fluido idraulico, rendendole ideali per prodotti che devono mantenere angoli identici su migliaia di componenti. Settori come l'elettronica, l'aerospaziale e le apparecchiature medicali operano spesso in questo panorama ad alta precisione e le presse piegatrici elettriche offrono una soluzione stabile per raggiungere tali aspettative. I loro rapidi tempi di risposta avvantaggiano anche le fabbriche che eseguono operazioni a corsa breve o che gestiscono grandi quantità di piccoli componenti, dove piccole riduzioni del tempo di ciclo si traducono in significativi guadagni di efficienza.

Un altro fattore spesso trascurato nella scelta della macchina è la natura stessa dell'impianto. Le fabbriche che cercano di ridurre il rumore o di attuare politiche ecosostenibili tendono ad adottare presse piegatrici elettriche perché funzionano in modo silenzioso e consumano energia solo durante il movimento attivo. Al contrario, le fabbriche con infrastrutture idrauliche esistenti (personale addetto alla manutenzione, ricambi o sistemi di gestione dell'olio compatibili) spesso trovano più efficiente l'integrazione delle macchine idrauliche. Anche la temperatura ambiente dell'impianto può influenzare la scelta, poiché ambienti estremi possono mettere a dura prova la stabilità dei sistemi idraulici a meno che non vengano installate tecnologie di compensazione aggiuntive.

Un'ultima dimensione riguarda la strategia operativa a lungo termine. Se un'azienda intende automatizzare la propria linea di piegatura con manipolatori robotizzati, le presse piegatrici elettriche offrono una ripetibilità senza pari, mentre le presse piegatrici idrauliche potrebbero richiedere una maggiore calibrazione nel tempo. Se l'azienda è specializzata in componenti strutturali pesanti, nessun modello elettrico sostituirà le capacità di una macchina idraulica di dimensioni standard. E per le officine più piccole che eseguono piegature di routine senza richiedere le tecnologie più recenti, una pressa piegatrice idraulica o meccanica ben tenuta può offrire un valore maggiore rispetto a un'alternativa elettrica di fascia alta.

Selezionare la macchina giusta, quindi, non significa tanto scegliere la "migliore" pressa piegatrice, quanto piuttosto scegliere quella il cui comportamento si allinea maggiormente con l'identità produttiva attuale e futura dell'azienda. Una volta raggiunto questo allineamento, la pressa piegatrice diventa più di un semplice strumento di piegatura: diventa una risorsa strategica che rafforza la posizione competitiva dell'azienda.

Mentre il panorama manifatturiero globale continua a evolversi, la tecnologia delle presse piegatrici sta silenziosamente subendo una propria trasformazione, guidata non solo dalla ricerca di una maggiore precisione di piegatura, ma anche dalle mutevoli aspettative in termini di consumo energetico, integrazione digitale, distribuzione delle competenze della forza lavoro e automazione di fabbrica. Questi fattori, nel loro insieme, ridefiniscono ciò che la prossima generazione di presse piegatrici dovrà offrire. Che siano meccaniche, idrauliche o elettriche, ogni tipologia di macchina è influenzata dalla più ampia tendenza verso una produzione intelligente, adattiva e rispettosa dell'ambiente.

In passato, l'innovazione nel settore delle presse piegatrici si concentrava principalmente su miglioramenti strutturali: telai più resistenti, piastre laterali più spesse e lavorazioni più precise. Sebbene questi elementi rimangano importanti, il vantaggio competitivo moderno risiede ora in larga parte negli algoritmi di controllo e nell'architettura dei dati. Per le presse piegatrici idrauliche, l'integrazione di sistemi di pompe servoazionate rappresenta un importante passo avanti. Invece di mantenere la pompa idraulica in funzione ininterrottamente, questi nuovi sistemi si attivano solo quando la macchina richiede movimento, riducendo significativamente il consumo energetico, il rumore e la generazione di calore. Ancora più importante, le servopompe introducono un livello raffinato di risposta alla pressione, migliorando la costanza di piegatura e prolungando al contempo la durata del sistema idraulico. Questa evoluzione ibrida consente alle presse piegatrici idrauliche di rimanere rilevanti in un mondo sempre più attento agli standard ambientali e ai costi operativi.

Parallelamente, le presse piegatrici elettriche stanno rapidamente diventando il punto di riferimento per la produzione di precisione. Il loro continuo sviluppo ruota attorno al miglioramento della capacità di forza, alla riduzione delle sollecitazioni meccaniche nei componenti di azionamento e all'espansione dell'applicabilità oltre la lavorazione di lamiere sottili. I produttori stanno sperimentando gruppi vite a sfere rinforzati e servomotori più potenti, spingendo gradualmente le presse piegatrici elettriche nel territorio del medio tonnellaggio. Sebbene questa crescita non diminuisca la necessità di sistemi idraulici nella piegatura pesante, preannuncia un futuro in cui le presse piegatrici elettriche svolgeranno un ruolo molto più ampio nella fabbricazione generale, piuttosto che occupare una nicchia ristretta. Inoltre, la loro compatibilità con i sistemi di manutenzione predittiva, basati sull'analisi delle curve di carico servo, delle firme vibrazionali e del conteggio dei cicli, le rende altamente adatte alle fabbriche intelligenti in cui la pianificazione dei tempi di attività è basata sui dati piuttosto che reattiva.

Anche gli ecosistemi digitali svolgono un ruolo sempre più significativo. I moderni sistemi CNC non sono solo interfacce di programmazione; sono gateway per la connessione della pressa piegatrice a piattaforme dati di livello aziendale. L'integrazione con l'Industria 4.0 consente di monitorare e analizzare in tempo reale le prestazioni della macchina, l'efficienza dell'operatore, l'utilizzo degli utensili e gli intervalli di manutenzione. Questa infrastruttura interconnessa consente alle fabbriche di rilevare tempestivamente le deviazioni, ottimizzare l'assegnazione delle macchine in base al carico di lavoro e alla complessità e generare programmi di produzione più prevedibili. Per i sistemi elettrici, questa sinergia digitale è ancora più efficace perché i loro modelli di movimento costanti producono flussi di dati più puliti, consentendo agli algoritmi di rilevare le irregolarità con maggiore precisione. I sistemi idraulici, con le loro dinamiche più variabili, traggono ancora grandi vantaggi dal monitoraggio intelligente, in particolare nell'identificazione precoce dei segni di usura delle valvole o di degrado dell'olio prima che influiscano sulla precisione di piegatura.

L'automazione è un'altra frontiera determinante. L'ascesa dei robot collaborativi e delle celle di piegatura automatizzate costringe i produttori a riconsiderare le qualità che una pressa piegatrice deve possedere. Nei flussi di lavoro automatizzati, la macchina non può fare affidamento sull'intuizione dell'operatore o sulla correzione manuale dell'angolo; la pressa piegatrice deve garantire un comportamento altamente ripetibile, impeccabile ciclo dopo ciclo. Le presse piegatrici elettriche attualmente dominano questo settore perché il loro movimento servoassistito riduce la necessità di compensazione dell'angolo e riduce al minimo le deviazioni imprevedibili. Tuttavia, anche i modelli idraulici di fascia alta con controllo avanzato delle valvole e algoritmi di sincronizzazione in tempo reale si stanno dimostrando sempre più compatibili con i sistemi automatizzati. Con la crescente diffusione della piegatura robotizzata, anche nelle officine più piccole, la distinzione tra presse piegatrici manuali e automatiche diventerà più marcata, influenzando il modo in cui i produttori progettano i loro prodotti futuri.

Infine, le considerazioni sulla sostenibilità stanno iniziando a influenzare la scelta delle attrezzature in modi mai visti prima. Sia i governi che gli stakeholder aziendali stanno ponendo l'accento sulla riduzione dell'impronta di carbonio nelle attività produttive. Le presse piegatrici elettriche si allineano naturalmente a questi obiettivi grazie al loro basso consumo energetico e all'assenza di olio idraulico. Nel frattempo, i produttori di presse piegatrici idrauliche stanno introducendo oli più puliti, tecnologie di prevenzione delle perdite e sistemi di pompaggio a basso consumo energetico per soddisfare aspettative simili. A lungo termine, queste pressioni ambientali probabilmente accelereranno l'innovazione in tutti i tipi di presse piegatrici, indirizzando le filosofie di progettazione verso soluzioni più silenziose, pulite ed efficienti in termini di risorse.

Nel complesso, queste tendenze suggeriscono che il futuro della tecnologia delle presse piegatrici non sarà definito dal predominio di un solo tipo di macchina. Rifletterà invece uno spettro di scelte plasmate dall'intelligenza digitale, dalla predisposizione all'automazione, dall'efficienza energetica e dall'adattabilità dei materiali. Le presse piegatrici meccaniche, sebbene non siano più centrali nell'innovazione moderna, continueranno a svolgere ruoli di nicchia in cui semplicità e velocità superano le esigenze di controllo avanzato. I sistemi idraulici rimarranno la spina dorsale della fabbricazione pesante e versatile. Le presse piegatrici elettriche saranno sempre più al centro dell'attenzione negli ambienti di produzione automatizzati e ad alta precisione. In questo panorama in evoluzione, ogni tecnologia trova il suo posto all'interno di un ecosistema produttivo più complesso e interconnesso.

Comprendere le differenze tra presse piegatrici meccaniche, idrauliche ed elettriche significa in definitiva comprendere come ciascuna macchina interpreta l'atto della piegatura. Le macchine meccaniche lo affrontano come una questione di tempistica e quantità di moto. I sistemi idraulici lo trattano come una pressione controllata applicata con disciplina. Le macchine elettriche lo percepiscono come un movimento preciso definito dall'intenzione digitale. Queste prospettive non si escludono a vicenda; rappresentano soluzioni diverse alla sfida universale di modellare il metallo con precisione, ripetibilità ed efficienza.

Le presse piegatrici meccaniche ci ricordano che velocità e durata hanno ancora valore in determinati ambienti di produzione, soprattutto dove la geometria del prodotto rimane stabile e il tempo di ciclo determina la redditività. Le presse piegatrici idrauliche dimostrano perché versatilità e modulazione della forza sono diventate indispensabili, consentendo alle fabbriche di accettare lavori complessi con sicurezza. Le presse piegatrici elettriche indicano la strada da seguire: una strada in cui coerenza digitale, attenzione all'ambiente e compatibilità con l'automazione ridefiniscono le aspettative degli operatori da una macchina piegatrice.

Selezionare la pressa piegatrice giusta, quindi, non è semplicemente una questione di scelta della tecnologia più recente o più potente. È un esercizio di allineamento del comportamento della macchina con l'identità produttiva. Un'azienda che prospera grazie a progetti personalizzati necessita dell'adattabilità dei sistemi idraulici; un'azienda che produce componenti complessi e ad alta precisione trae i maggiori benefici dal controllo elettrico del movimento; un'azienda che valorizza la velocità nei lavori ripetitivi può continuare ad affidarsi alla tecnologia meccanica. Una volta raggiunto questo allineamento, la pressa piegatrice diventa un'estensione della strategia aziendale piuttosto che un semplice componente.

Man mano che la produzione continua ad abbracciare intelligenza, efficienza energetica e automazione, le distinzioni tra i tipi di presse piegatrici non saranno più viste come categorie rigide. Saranno invece intese come diverse espressioni di ingegneria, adattate a diverse realtà industriali. In questo senso, ogni pressa piegatrice – meccanica, idraulica o elettrica – racconta la storia della sua epoca, adattandosi allo stesso tempo alle esigenze di quella successiva. E per i costruttori, gli ingegneri e gli operatori che si affidano quotidianamente a queste macchine, comprendere queste differenze è il primo passo verso la creazione di un flusso di lavoro di piegatura non solo efficiente, ma anche pronto per il futuro.

Una pressa piegatrice è una macchina utilizzata per piegare la lamiera in forme specifiche. Pressa una lamiera tra un punzone e una matrice, creando pieghe e pieghe. Queste macchine sono disponibili in diverse tipologie: meccaniche, idrauliche ed elettriche, ciascuna adatta a diverse operazioni di piegatura.

Le tre principali tipologie di presse piegatrici sono meccaniche, idrauliche ed elettriche. Le presse piegatrici meccaniche utilizzano un sistema a volano per la velocità, le presse piegatrici idrauliche sfruttano la potenza del fluido per la precisione e le presse piegatrici elettriche utilizzano servomotori per garantire movimenti precisi. Ogni tipologia ha punti di forza specifici per diverse esigenze di piegatura dei metalli.

La scelta della pressa piegatrice giusta dipende dalle vostre esigenze di produzione. Per lavori ripetitivi e ad alta velocità, le presse piegatrici meccaniche sono ideali. Per materiali diversi o piegature complesse che richiedono flessibilità, le presse piegatrici idrauliche sono le migliori. Se precisione e basso consumo energetico sono le vostre priorità, le presse piegatrici elettriche potrebbero essere la scelta giusta.

Le presse piegatrici possono piegare vari materiali, tra cui acciaio inossidabile, alluminio e acciaio ad alta resistenza. Il tipo di pressa piegatrice influenza la sua capacità di gestire materiali specifici, soprattutto se spessi o che richiedono tolleranze ristrette.

Sì! Le presse piegatrici meccaniche sono ancora utili, soprattutto in ambienti in cui la velocità è fondamentale. Sono affidabili per attività ripetitive che non richiedono piegature complesse, il che le rende popolari per lavori semplici e ad alto volume.

Le presse piegatrici elettriche stanno guadagnando popolarità grazie alla loro precisione ed efficienza energetica. Sono silenziose, producono meno scarti e offrono piegature estremamente precise, un aspetto fondamentale per settori come l'elettronica e le apparecchiature medicali.

Le presse piegatrici meccaniche sono in genere le più veloci e ideali per grandi volumi, mentre le presse piegatrici idrauliche offrono maggiore adattabilità a diverse attività e le presse piegatrici elettriche garantiscono una precisione che può portare ad aumenti di produttività complessiva nonostante velocità inferiori.

La manutenzione delle presse piegatrici prevede controlli regolari dei livelli del fluido idraulico e delle guarnizioni per i modelli idraulici, mentre i sistemi meccanici richiedono il monitoraggio dell'usura delle parti mobili. Le presse piegatrici elettriche richiedono una manutenzione meno frequente, ma il controllo dei servomotori e dei collegamenti è comunque importante.

Sì! Molte presse piegatrici moderne, soprattutto quelle elettriche e idrauliche, possono essere integrate con sistemi CNC e robot per operazioni di piegatura automatiche. Questo riduce il lavoro manuale e aumenta l'efficienza, soprattutto nelle fabbriche con elevate esigenze di produzione.

Fonte di riferimento: