Iscriviti alla newsletter

Inserisci il tuo indirizzo email qui sotto e iscriviti alla nostra newsletter

Inserisci il tuo indirizzo email qui sotto e iscriviti alla nostra newsletter

Utilizzare una pressa piegatrice CNC per la prima volta può sembrare complicato. Lo schermo di controllo è pieno di icone insolite, la macchina ha più componenti mobili e ogni parametro di piegatura sembra abbastanza importante da determinare il successo o il fallimento del pezzo finale. Eppure, una volta compresa la logica alla base del funzionamento della pressa piegatrice CNC, il flusso di lavoro diventa prevedibile e persino intuitivo. Le macchine moderne, di marchi come Amada, Trumpf, Bystronic, LVD e i produttori cinesi con sede a Delem, sono progettati attorno a un percorso di piegatura strutturato che guida gli operatori passo dopo passo dall'impostazione alla produzione.

Nell'attuale industria della lavorazione della lamiera, le presse piegatrici CNC hanno sostituito le macchine manuali e a controllo numerico, principalmente grazie alla loro capacità di mantenere la costanza, ridurre gli scarti e semplificare le piegature complesse. Per i nuovi operatori che entrano in una fabbrica o in un centro di formazione, imparare a utilizzare una pressa piegatrice CNC non significa solo memorizzare i pulsanti, ma anche comprendere come il processo di piegatura funzioni come un sistema integrato. Dalla selezione degli utensili al posizionamento del registro posteriore, dai controlli di sicurezza al controllo qualità, ogni fase si basa sulla precedente. Autorevoli associazioni di produttori come Associazione dei fabbricanti e dei produttori (FMA) e organizzazioni per la sicurezza come OSHA sottolineare l'importanza di una formazione sistematica degli operatori per garantire la precisione della piegatura e la sicurezza sul posto di lavoro.

Questa guida suddivide il percorso di apprendimento per principianti in sezioni pratiche e digeribili. Invece di elencare parametri tecnici con un tono freddo e istruttivo, l'articolo spiega come ogni azione influenzi la macchina, il pezzo e il risultato finale della piegatura. I lettori possono aspettarsi un'introduzione completa alla struttura della macchina, alla logica del controller, ai concetti fondamentali della piegatura e ai metodi collaudati utilizzati dagli operatori professionisti in tutto il mondo. Che siate alle prime armi in un'officina di fabbricazione o un ingegnere che valuta l'investimento in una pressa piegatrice, questa guida vi darà la sicurezza di utilizzare una pressa piegatrice CNC in modo sicuro ed efficace.

Una pressa piegatrice CNC è una macchina controllata da computer progettata per piegare la lamiera premendola tra un punzone e una matrice. Mentre i tradizionali piegatori meccanici e idraulici si basano in gran parte sulla manualità, una pressa piegatrice CNC semplifica il processo utilizzando un controller per automatizzare il posizionamento, la profondità di piegatura, la compensazione dell'angolo e persino la sequenza. La macchina legge gli input dell'operatore come il tipo di materiale, lo spessore, l'angolo di piega, gli utensili e le dimensioni della flangia, quindi calcola il movimento richiesto del pistone e la posizione del registro posteriore. Questa integrazione consente agli operatori di concentrarsi sulla precisione piuttosto che su attività meccaniche ripetitive. Per definizioni tecniche più approfondite, standard come Norme di formatura dei metalli ISO/TC 164 e riferimenti al controller come Sistemi CNC Delem fornire spiegazioni autorevoli sulla tecnologia e sulla terminologia delle presse piegatrici.

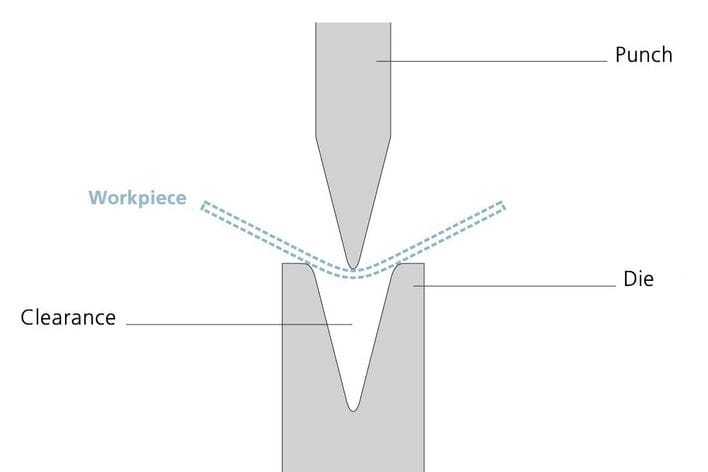

In sostanza, una pressa piegatrice CNC trasforma lamiere piane in componenti sagomati attraverso un processo di deformazione controllata noto come piegatura in aria. La maggior parte delle piegature nel settore si basa su questa tecnica perché offre una grande flessibilità nel raggiungere diverse angolazioni con un unico set di utensili. Quando una macchina abbassa il punzone sulla lamiera, il metallo subisce una deformazione elastica e plastica fino al raggiungimento dell'angolazione desiderata. Sensori o algoritmi compensano il ritorno elastico, che varia a seconda del materiale. La comprensione di questi principi aiuta i principianti a evitare errori comuni come piegatura insufficiente, piegatura eccessiva o risultati incoerenti. Risorse del settore come Il Fabbricante – Nozioni di base sulla piegatura fornire una panoramica pratica sulla meccanica della flessione in aria e sul comportamento del ritorno elastico.

Anche le presse piegatrici CNC sono disponibili in diverse configurazioni a seconda del sistema di azionamento. Le presse piegatrici idrauliche rimangono le più utilizzate, offrendo affidabilità e resistenza per la fabbricazione generale. Le presse piegatrici elettriche offrono cicli rapidi e precisione per i settori della lamiera sottile come l'elettronica e gli elettrodomestici. I design ibridi combinano entrambe le tecnologie per bilanciare velocità, efficienza energetica e forza. Produttori di utensili come WILA Illustriamo più dettagliatamente come i diversi sistemi di pressa piegatrice interagiscono con la geometria degli utensili e la precisione di piegatura. Indipendentemente dal sistema meccanico, il controllo CNC funziona in modo simile, guidando gli operatori attraverso la creazione del programma, la configurazione degli utensili e la produzione.

Imparare fin da piccoli il corretto funzionamento di una pressa piegatrice CNC crea abitudini che influenzano l'intera carriera dell'operatore. I nuovi utenti che comprendono la logica alla base del controller saranno in grado di risolvere i problemi in modo indipendente, anziché affidarsi esclusivamente a operatori esperti. Svilupperanno inoltre una chiara mappa mentale della sequenza di piegatura, rendendo più facile prevedere come ogni piega influisca sulla successiva. Risorse di formazione autorevoli, come Associazione dei fabbricanti e dei produttori (FMA), sottolineano che la formazione degli operatori in fase iniziale migliora notevolmente le prestazioni a lungo termine e riduce gli errori di produzione.

Un operatore che comprende la struttura della macchina, ad esempio il movimento indipendente degli assi Y1/Y2 o il motivo per cui il sistema di bombatura regola la tavola, può prendere decisioni consapevoli quando il pezzo finale non soddisfa le aspettative. Riconoscere la relazione tra altezza degli utensili, dita del registro posteriore e supporto del materiale previene errori che potrebbero altrimenti danneggiare gli utensili o causare scarti. Produttori di utensili come WILA fornire spiegazioni tecniche dettagliate su come l'allineamento degli utensili e la bombatura influiscono sulla precisione della piegatura.

Un altro motivo importante è la sicurezza. Le presse piegatrici generano una forza enorme e una manipolazione scorretta può causare gravi lesioni. I principianti devono abituarsi a controllare l'allineamento degli utensili, il gioco del registro posteriore, il movimento del pistone e il posizionamento delle mani prima di ogni piega. Un metodo operativo strutturato non solo protegge i lavoratori, ma migliora anche la stabilità della produzione. La maggior parte degli incidenti sul lavoro non è causata da guasti alle macchine, ma dalla fretta degli operatori durante le operazioni di attrezzaggio o dal mancato rispetto di passaggi essenziali. Enti di regolamentazione come OSHA evidenziare costantemente il ruolo fondamentale delle procedure standardizzate nella prevenzione degli infortuni da pressa piegatrice.

Infine, il corretto funzionamento della pressa piegatrice CNC è essenziale per preservare la durata utile dell'attrezzatura. Le presse piegatrici moderne sono macchine precise e una gestione errata del pistone, il sovraccarico degli utensili o l'utilizzo di impostazioni di bombatura errate possono causare un'usura a lungo termine che ne compromette la precisione. Imparare a utilizzare la macchina in modo reattivo, regolando pressione, velocità e posizione secondo necessità, ne mantiene le prestazioni ottimali per molti anni.

Prima di addentrarci nelle fasi operative effettive, questo articolo segue un percorso strutturato che rispecchia il metodo di formazione utilizzato nelle fabbriche professionali:

Ogni sezione si basa sulla precedente, garantendo ai principianti l'acquisizione sia di conoscenze teoriche sia di tecniche pratiche utilizzate nella produzione quotidiana.

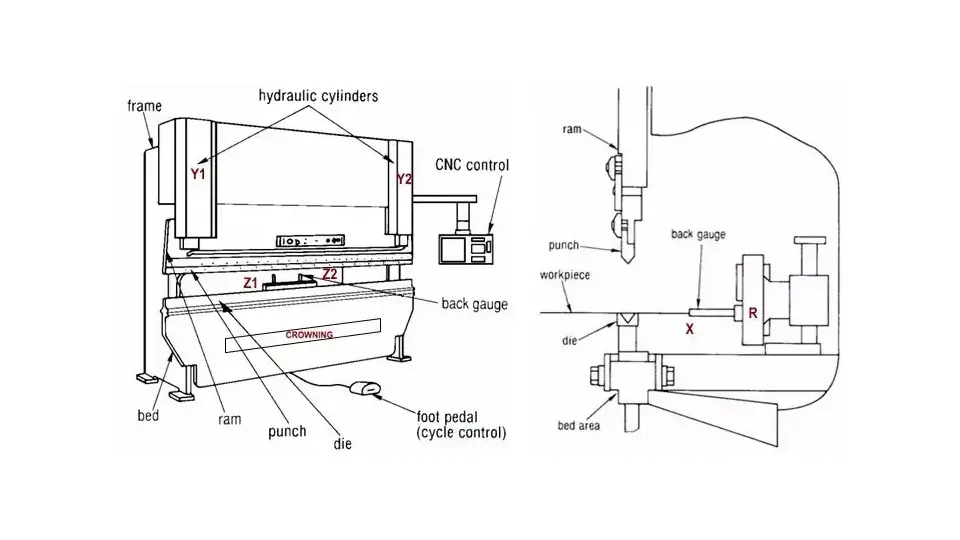

Prima che un operatore possa utilizzare con sicurezza una pressa piegatrice CNC, deve comprendere i componenti chiave della macchina e la terminologia utilizzata da tecnici e ingegneri nella produzione quotidiana. Ogni parte meccanica interagisce con le altre e conoscerne la funzione aiuta i principianti a comprendere perché si verificano determinati risultati di piegatura e come regolare la macchina in caso di problemi. Questa sezione analizza la macchina in modo pratico, concentrandosi non sulla memorizzazione dei nomi ma sulla creazione di un'immagine mentale del comportamento dell'intero sistema durante il funzionamento.

La slitta è la trave mobile superiore della pressa piegatrice, responsabile della spinta del punzone verso la matrice. Sulle moderne macchine CNC, la slitta è controllata da due cilindri servoidraulici indipendenti o attuatori elettrici denominati Y1 e Y2. Sebbene i due lati della slitta sembrino muoversi insieme, vengono costantemente monitorati e regolati per mantenerne il parallelismo. Questo movimento indipendente consente alla macchina di correggere lievi differenze causate da variazioni di spessore del materiale o dilatazione termica. Produttori come TRUMPF e fornitori di sistemi di controllo come Delem pubblicare spiegazioni dettagliate su come i moderni sistemi CNC controllano la sincronizzazione degli assi Y1/Y2 e la precisione dello slittone.

Quando si verifica una piegatura, il pistone attraversa tre posizioni importanti: avvicinamento, piegatura e decompressione. La comprensione di queste fasi aiuta gli operatori a regolare le impostazioni di velocità e a determinare il tempo di sosta necessario per ottenere un angolo stabile. I principianti spesso hanno difficoltà con angoli incoerenti non a causa di problemi di materiale, ma perché non si rendono conto di come il pistone passi da queste posizioni. Con una formazione adeguata, imparano a osservare attentamente il movimento del pistone e a riconoscere quando il suo percorso devia dal comportamento normale. Articoli tecnici sulla dinamica della piegatura, come quelli offerti da Il fabbricante—forniscono ulteriori approfondimenti sul controllo del movimento del pistone e sul suo effetto sulla stabilità angolare.

La scelta dell'utensile è uno dei fattori più influenti per ottenere piegature precise. Il punzone forma l'utensile superiore, modellando il metallo premendolo nella matrice, che funge da supporto inferiore. Sebbene l'utensile possa sembrare semplice, la sua geometria determina la forza richiesta, l'angolo ottenibile e la precisione della piega. La maggior parte delle officine si affida a utensili di piegatura ad aria standard perché una singola matrice a V può produrre più angoli controllando la profondità di penetrazione.

Scegliere l'apertura corretta della matrice non significa semplicemente seguire una tabella: significa comprendere la relazione tra comportamento del materiale, tonnellaggio della macchina e lunghezza minima della flangia. Un principiante che apprende questi principi fondamentali sviluppa l'istinto di abbinare l'utensile giusto al pezzo in lavorazione. L'utilizzo della matrice sbagliata può causare un tonnellaggio eccessivo, una scarsa precisione angolare o persino la rottura dell'utensile. Ecco perché gli operatori professionisti considerano gli utensili come un elemento fondamentale piuttosto che un accessorio.

Col tempo, i principianti imparano anche a riconoscere i modelli di usura degli utensili. Piccole imperfezioni sulle spalle della matrice o sulla punta del punzone possono causare graffi superficiali o angoli non uniformi. Sviluppare l'abitudine di ispezionare gli utensili prima di ogni configurazione aiuta a garantire una produzione stabile e a ridurre gli scarti.

Il registro posteriore funge da "terza mano" dell'operatore, posizionando la lamiera alla distanza corretta per ogni piega. Mentre l'asse Y determina la profondità di piega, il registro posteriore definisce la lunghezza della flangia. Le presse piegatrici moderne includono diversi assi del registro posteriore:

Sebbene questi assi possano sembrare complessi a prima vista, lavorano insieme per supportare diverse dimensioni di pezzi e sequenze di piegatura. Ad esempio, il movimento dell'asse Z consente agli operatori di misurare pannelli larghi o pezzi con profili asimmetrici. Il movimento dell'asse R è essenziale quando si utilizzano utensili alti o quando si piega vicino alla parte superiore di una flangia di grandi dimensioni. Invece di dover ricordare ogni asse separatamente, i principianti traggono vantaggio dalla comprensione dello scopo di fondo: un sistema di posizionamento flessibile che elimina la misurazione manuale e riduce gli errori di manipolazione.

Nella produzione quotidiana, il registro posteriore è spesso il primo componente che i principianti devono regolare manualmente. Acquisire sicurezza nel suo movimento e nel feedback di posizione aiuta i nuovi operatori a prevedere il comportamento del pezzo durante sequenze di piegatura multifase.

Il tavolo di lavoro costituisce la base della pressa piegatrice, supportando la matrice e garantendo il mantenimento della rettilineità della macchina durante il funzionamento. Poiché la slitta è sottoposta a una forza elevata al centro durante la piegatura, la macchina può subire una flessione naturale, con conseguenti angoli irregolari da sinistra a destra. Per contrastare questo fenomeno, le moderne presse piegatrici includono un sistema di bombatura, meccanico o idraulico, che regola leggermente la curvatura del tavolo per mantenere il parallelismo. I principali produttori di utensili e sistemi di compensazione, come WILA e grandi costruttori di macchine come LVD fornire spiegazioni dettagliate sulla tecnologia di bombatura e su come corregge la flessione del tavolo durante la piegatura.

Comprendere la bombatura è importante perché i principianti spesso si trovano ad affrontare il problema delle differenze di angolazione tra il centro e i bordi del pezzo. Invece di dare per scontato che il materiale non sia uniforme, devono valutare se il valore di bombatura sia appropriato. Con l'esperienza, gli operatori imparano a riconoscere i sottili segnali visivi che indicano un disallineamento della bombatura, come un graduale spostamento dell'angolo lungo la lunghezza di un pezzo lungo. Risorse tecniche da Il fabbricante spiegare ulteriormente come la flessione e la bombatura influiscono sulla coerenza dell'angolo nelle curve lunghe.

Il sistema di bombatura rappresenta un collegamento cruciale tra il programma di piegatura teorico e i risultati effettivi. Senza di esso, anche il programma più accuratamente preparato può non riuscire a fornire angoli costanti.

Il controller funge da "cervello" della pressa piegatrice. Legge gli input dell'operatore, calcola i parametri di piegatura, muove ciascun asse e monitora l'intero processo. Marche diverse presentano interfacce utente diverse, ma la logica alla base è simile. La maggior parte dei controller guida l'operatore attraverso:

I principianti spesso si preoccupano di memorizzare ogni pulsante o menu, ma un funzionamento efficace si basa più sulla comprensione dello scopo del controller che sulla sua disposizione. Un operatore ben addestrato utilizza il controller non come un display statico, ma come uno strumento decisionale. Invece di immettere meccanicamente i valori, verifica se i parametri consigliati dalla macchina sono appropriati per il pezzo. Questa abitudine previene piegature eccessive accidentali o collisioni con l'utensile, soprattutto durante sequenze complesse.

Man mano che i principianti acquisiscono esperienza, imparano a interpretare i messaggi di feedback del controller. Quando la macchina visualizza avvisi di interferenza sugli assi o di tonnellaggio insufficiente, gli operatori che comprendono la logica alla base di questi avvisi possono rispondere rapidamente e correttamente.

Le presse piegatrici CNC incorporano diversi sistemi di sicurezza per proteggere gli operatori dagli incidenti. Il più comune è il tenda luminosa, che crea una barriera invisibile davanti alla macchina. Se un oggetto attraversa questa barriera mentre il pistone è in discesa, la macchina si arresta immediatamente. Comprendere come questo sistema interagisce con il movimento del pistone è essenziale, perché i principianti a volte confondono gli arresti di sicurezza con un malfunzionamento della macchina.

Altre caratteristiche di sicurezza includono la protezione laser, la modalità di controllo a due mani, i pulsanti di arresto di emergenza e le protezioni sul retro della macchina. Imparare a operare entro questi limiti crea un'abitudine alla cautela che accompagna gli operatori per tutta la loro carriera. A differenza dei parametri degli utensili o del controller, le norme di sicurezza non sono negoziabili; comprenderle è importante quanto padroneggiare le tecniche di piegatura.

Prima che i principianti inizino a piegare il loro primo pezzo in lamiera, devono comprendere i principi fondamentali che determinano il comportamento del metallo sotto pressione. Le presse piegatrici CNC sono macchine precise, ma la precisione dipende in ultima analisi da come l'operatore interpreta le caratteristiche del materiale, gli effetti del ritorno elastico, i metodi di piegatura e la geometria degli utensili. Questi fattori si influenzano a vicenda in modi non sempre evidenti a prima vista. Imparando queste basi in anticipo, gli operatori sviluppano l'intuizione tecnica necessaria per risolvere i problemi di piegatura e apportare modifiche consapevoli durante la produzione.

Quando una pressa piegatrice piega una lamiera, il metallo subisce una combinazione di deformazione elastica e plastica. Nella fase iniziale della piega, il materiale si allunga, ma può comunque tornare alla sua forma originale. Man mano che il punzone continua a premere verso il basso, la deformazione supera una soglia in cui il metallo cambia forma in modo permanente. La regione interna della lamiera subisce una compressione, mentre quella esterna si allunga. Comprendere questa distribuzione interna delle forze aiuta i principianti a comprendere perché il metallo a volte torna elastico dopo la retrazione del pistone. I principi fondamentali della deformazione del metallo sono ben documentati da organizzazioni specializzate in materiali come ASM Internazionale e fonti di riferimento ingegneristiche come MatWeb, che forniscono spiegazioni dettagliate sul comportamento elastico rispetto a quello plastico.

Il confine tra zone elastiche e plastiche varia a seconda dei materiali. L'acciaio dolce presenta una transizione più rapida ed è relativamente prevedibile, mentre l'acciaio inossidabile mantiene l'elasticità più a lungo, determinando un ritorno elastico maggiore. L'alluminio si comporta diversamente a causa del suo minore limite di snervamento, che lo rende soggetto a cricche se il raggio di curvatura è troppo stretto. Osservando la reazione di ciascun materiale, gli operatori imparano ad anticipare questi effetti prima che si verifichino. Pubblicazioni specifiche del settore come Il fabbricante spesso evidenziano queste caratteristiche di flessione specifiche del materiale e il modo in cui influenzano il ritorno elastico.

I nuovi operatori spesso danno per scontato che la pressa piegatrice forzi il metallo a un angolo preciso, indipendentemente dalle sue caratteristiche interne. In realtà, è la macchina a guidare la piegatura e il comportamento del metallo determina il risultato finale. Questa comprensione consente ai principianti di trattare la piegatura come una negoziazione controllata tra la forza della macchina e la resistenza del materiale, piuttosto che aspettarsi una conformità assoluta.

Il ritorno elastico è uno dei concetti più importanti nel funzionamento della pressa piegatrice. Dopo che il punzone ha lasciato il materiale, la parte elastica della piega tenta di tornare al suo stato naturale, causando una leggera apertura dell'angolo. L'entità del ritorno elastico dipende dal tipo di materiale, dalla durezza, dallo spessore, dalla direzione della venatura e dall'apertura dello stampo. L'acciaio inossidabile presenta in genere un ritorno elastico maggiore rispetto all'acciaio dolce, mentre l'acciaio ad alta resistenza presenta un rimbalzo significativamente maggiore.

Un principiante deve imparare che il ritorno elastico non è un errore o un segno di programmazione errata; è una proprietà intrinseca del metallo. L'obiettivo è compensarlo. Le presse piegatrici CNC tengono conto del ritorno elastico attraverso una maggiore penetrazione del punzone, la correzione automatica dell'angolo o la regolazione della bombatura. La maggior parte dei controller consente all'operatore di inserire i dati del materiale in modo che il sistema possa stimare le correzioni necessarie, ma questa stima non è perfetta. Gli operatori dovrebbero sempre confermare il primo pezzo con un goniometro o uno strumento di misurazione dell'angolo.

Con l'esperienza, gli operatori acquisiscono una conoscenza approfondita del comportamento di ciascun materiale. Imparano che una curva a 90° programmata nel controller potrebbe richiedere una profondità di penetrazione prossima a 88° per ottenere il risultato finale desiderato. Questa comprensione li aiuta a correggere gli angoli in modo efficiente senza sprechi di materiale.

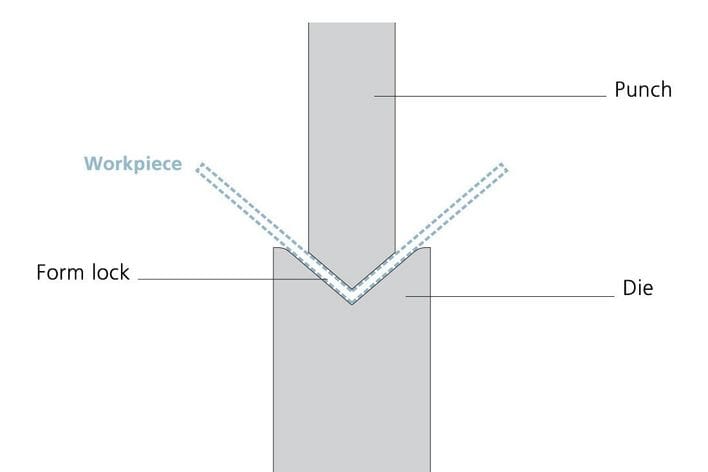

Le presse piegatrici CNC utilizzano tre metodi di piegatura principali, ognuno dei quali offre diversi livelli di precisione e requisiti di tonnellaggio. I principianti spesso sentono questi termini senza comprenderne appieno le differenze, il che può generare aspettative errate.

piegatura in aria è il metodo più utilizzato oggi. Il punzone non forza la lamiera a toccare il fondo della matrice; l'angolo è invece controllato dalla profondità del punzone. Una singola matrice a V può produrre molti angoli, rendendo questo metodo flessibile ed economico. Tuttavia, la piegatura in aria è più sensibile al ritorno elastico, richiedendo un'attenta compensazione.

Piegatura inferiore Porta la lamiera a contatto con le spalle dello stampo, riducendo il ritorno elastico poiché il metallo si adatta meglio alla geometria dello stampo. Questo metodo richiede un tonnellaggio maggiore e un accoppiamento preciso degli utensili, ma offre una maggiore stabilità angolare, soprattutto per l'acciaio inossidabile.

Coniazione, il metodo più antico, preme il foglio in profondità nello stampo, alterando la struttura molecolare del metallo. La coniatura elimina quasi completamente il ritorno elastico, ma richiede un tonnellaggio significativamente maggiore, spesso superiore a quello per cui sono progettate le macchine moderne. Di conseguenza, la coniatura è raramente utilizzata, se non per applicazioni speciali.

Comprendere queste distinzioni aiuta i principianti a comprendere perché la maggior parte delle fabbriche preferisca la piegatura in aria per la produzione generale. Offre il miglior equilibrio tra flessibilità, efficienza e costi di attrezzaggio. Gli operatori che padroneggiano la piegatura in aria acquisiscono le basi necessarie per quasi tutte le attività di piegatura che incontreranno.

Una delle decisioni più critiche che un operatore deve prendere è la scelta della corretta apertura della matrice a V. Una regola pratica comune è che l'apertura della matrice dovrebbe essere da sei a otto volte lo spessore del materiale. Ad esempio, una lamiera da 1 mm si abbina in genere a una matrice da 6-8 mm. Sebbene questa linea guida funzioni nella maggior parte dei casi, la piegatura nel mondo reale richiede maggiori dettagli.

Un'apertura più ampia dello stampo riduce il tonnellaggio e facilita il processo di piegatura, ma aumenta il ritorno elastico e il raggio di piegatura. Un'apertura più piccola dello stampo migliora la precisione dell'angolo, ma rischia di rompere il materiale o danneggiare l'utensile se si applica una forza eccessiva. I principianti devono tenere presente che alcuni materiali, come l'alluminio o l'acciaio laminato a freddo, sono più sensibili alle aperture strette dello stampo. La scelta dell'apertura sbagliata porta a risultati incoerenti, anche se l'angolo di piega sembra corretto a prima vista.

Con il tempo, gli operatori imparano a ispezionare il comportamento della lamiera durante la piegatura di prova. Se il materiale mostra segni di allungamento non uniforme o l'angolo varia da sinistra a destra, potrebbe essere necessario regolare l'apertura della matrice. Sviluppare questa attenzione ai dettagli aiuta gli operatori a passare dal seguire regole di base al prendere decisioni basate su condizioni di piegatura reali.

La lamiera viene prodotta mediante laminazione, che crea una direzione della venatura. La piegatura parallela alla venatura aumenta il rischio di cricche perché la struttura interna si allinea con la linea di piegatura. La piegatura perpendicolare alla venatura produce generalmente pieghe più pulite con minore resistenza.

I principianti spesso trascurano la direzione della fibratura, dando per scontato che tutte le lamiere si comportino in modo identico. In pratica, la direzione della fibratura influenza il ritorno elastico, il raggio di piegatura e la forza richiesta. Quando gli operatori imparano a identificare la direzione della fibratura su una lamiera, diventano più bravi a prevedere potenziali problemi. Se il progetto del pezzo impone una piega parallela alla fibratura, l'operatore può compensare scegliendo un'apertura maggiore dello stampo o regolando il raggio del punzone.

A volte, i progettisti di componenti ignorano la direzione della fibratura durante la creazione dei disegni, lasciando all'operatore la responsabilità di apportare modifiche pratiche in officina. Comprendere questa relazione aiuta i principianti a comunicare in modo più efficace con gli ingegneri ed evitare scarti inutili.

Sebbene i principianti non abbiano bisogno di eseguire calcoli di piegatura complessi, dovrebbero comprendere perché le dimensioni del modello piatto differiscono dalle dimensioni del pezzo finito. Quando il metallo si piega, la superficie interna si comprime mentre quella esterna si allunga, creando un asse neutro intermedio. La posizione di questo asse neutro determina la tolleranza di piegatura, un valore utilizzato per calcolare la dimensione corretta del pezzo grezzo. Riferimenti ingegneristici di settore come Ingegneri Edge e guide di fabbricazione come Il fabbricante – Nozioni di base sulla tolleranza di piegatura fornire spiegazioni dettagliate delle formule di tolleranza alla piegatura utilizzate nella progettazione della lamiera.

Il fattore K esprime lo spostamento dell'asse neutro durante la piegatura. Un fattore K più elevato indica un maggiore allungamento, che aumenta la tolleranza di piegatura. Sebbene le presse piegatrici CNC spesso calcolino questi valori automaticamente, gli operatori traggono vantaggio dalla comprensione del concetto. Questa consapevolezza li aiuta a riconoscere quando una discrepanza nel modello piatto deriva da una tolleranza di piegatura imprecisa piuttosto che da un errore della macchina. Standard di progettazione internazionali a cui fanno riferimento organizzazioni come ASME sottolineano inoltre l'importanza della selezione del fattore K nello sviluppo accurato della lamiera.

Una pressa piegatrice CNC è efficace solo quanto il programma che la gestisce. Mentre la macchina fornisce la forza fisica necessaria per piegare il metallo, il controller determina come viene eseguito ogni movimento. Per i principianti, imparare a usare l'interfaccia del controller può sembrare intimidatorio, perché il display è pieno di menu, icone e parametri tecnici. Tuttavia, una volta compresa la logica alla base di queste schermate, gli operatori si rendono conto che ogni controller segue una struttura simile, indipendentemente dal fatto che la macchina sia dotata di controlli Delem, Cybelec, ESA, Amada o Bystronic.

Questa sezione spiega come ragiona un controllore, come vengono creati i programmi di piegatura e come gli operatori possono padroneggiare le funzioni principali senza memorizzare dettagli inutili. Grazie alla comprensione concettuale, i principianti possono adattarsi rapidamente a qualsiasi pressa piegatrice in fabbrica.

Sebbene il layout dell'interfaccia differisca tra i marchi, i controllori CNC condividono la stessa filosofia operativa: traducono le intenzioni dell'operatore in movimenti precisi degli assi. Invece di muovere manualmente la slitta o allineare la lamiera a occhio, gli operatori immettono istruzioni che indicano alla macchina la profondità di piegatura, dove posizionare il registro posteriore e come deve procedere la sequenza di piegatura.

I controller raggiungono questo obiettivo collegando i dati sui materiali, le informazioni sugli utensili e i requisiti geometrici in un programma. Ogni parametro è collegato agli altri, formando un percorso strutturato che garantisce che la macchina comprenda sia la singola piega che il pezzo nel suo complesso. I principianti a volte danno per scontato che il controller produca automaticamente il pezzo finito una volta inserito un angolo di piega. Tuttavia, il controller è più simile a un assistente sofisticato: fornisce indicazioni, ma l'operatore deve fornire informazioni corrette.

Comprendere questa relazione aiuta i nuovi utenti a evitare un errore comune: affidarsi esclusivamente ai consigli del controller senza valutarne la validità. Gli operatori di maggior successo utilizzano il controller per confermare le proprie argomentazioni, piuttosto che per sostituirle.

Il primo passo nella maggior parte dei programmi di piegatura è l'inserimento delle informazioni di base sul materiale, come tipo, spessore e talvolta resistenza alla trazione. Molti principianti sottovalutano l'importanza di questo passaggio perché danno per scontato che tutte le lamiere dello stesso spessore si comportino in modo simile. In pratica, il controller utilizza questi dati per stimare il ritorno elastico, i requisiti di tonnellaggio e la profondità di piegatura.

Quando gli operatori inseriscono dati errati sul materiale, ad esempio etichettando l'acciaio inossidabile come acciaio dolce, il controller potrebbe sottostimare la forza richiesta e produrre piegature imprecise. Questa discrepanza spesso porta i principianti a pensare che la macchina sia malfunzionante. Comprendere come l'input del materiale influenzi i calcoli li aiuta a comprendere perché la prima piegatura di prova a volte richieda una regolazione manuale.

Nei controller avanzati, i database dei materiali consentono alle fabbriche di memorizzare valori personalizzati in base al comportamento effettivo della lamiera. I principianti impareranno col tempo ad aggiornare questi valori per riflettere le condizioni reali, migliorandone la coerenza nel tempo.

La scelta del punzone e della matrice corretti all'interno del controller è essenziale per ottenere piegature precise. La libreria utensili contiene profili geometrici dettagliati di ciascun utensile, inclusi altezza, angolo, raggio e apertura della matrice. Quando gli operatori selezionano un utensile da questa libreria, il controller regola automaticamente il punto di riferimento del pistone e calcola la profondità di penetrazione appropriata. I principali produttori di utensili come WILA E Strumento Wilson pubblicare dati dettagliati sulla geometria di punzoni e matrici, aiutando gli operatori a comprendere in che modo le librerie di utensili digitali riflettono le dimensioni degli utensili reali.

I principianti potrebbero essere tentati di saltare questo passaggio o di scegliere l'utensile più simile all'originale anziché il modello esatto utilizzato. Anche una piccola discrepanza tra utensili reali e virtuali può causare deviazioni angolari o collisioni. Imparando ad abbinare gli utensili con attenzione, i principianti evitano errori che gli operatori esperti spesso mettono in guardia. Linee guida tecniche sulla piegatura di organizzazioni come Mate Precision Tooling sottolineare ulteriormente l'importanza del corretto abbinamento punzone-matrice.

Man mano che gli operatori acquisiscono familiarità con la libreria utensili, iniziano a individuare schemi ricorrenti tra la geometria dell'utensile e i risultati di piegatura. Capiscono perché alcuni punzoni funzionano meglio per angoli acuti o perché una matrice a V più ampia offre una maggiore tolleranza per materiali più spessi. Questa intuizione accelera la creazione del programma e riduce il numero di regolazioni iniziali necessarie durante la piegatura di prova.

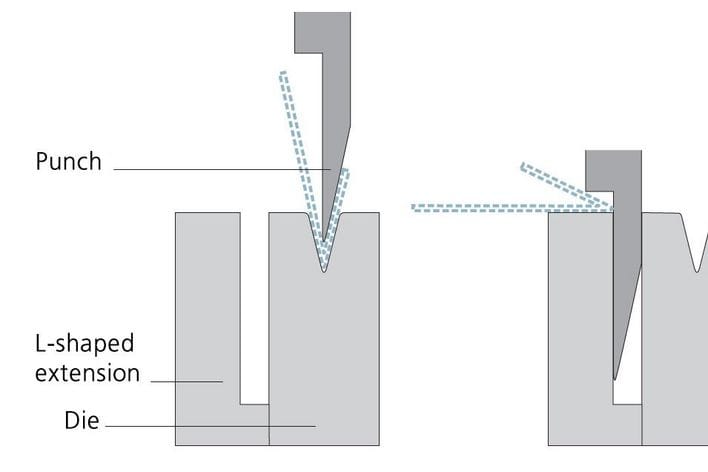

Un programma di piegatura è composto da più fasi, ciascuna corrispondente a una piega del pezzo. I controller consentono agli operatori di immettere angoli di piega, lunghezze delle flange, posizioni del registro posteriore e movimenti dello slittone per ogni fase. La sequenza di queste piegature è fondamentale perché l'ordine determina come viene gestito il pezzo e se l'operatore può fisicamente completare ogni piega senza interferenze.

I principianti spesso danno per scontato che il controller conosca automaticamente la sequenza migliore. Sebbene alcuni sistemi avanzati includano la sequenza automatica, l'operatore deve comunque valutarne la fattibilità. Ad esempio, piegare una flangia piccola prima di una più grande potrebbe rendere impossibile l'inserimento del pezzo nello stampo per la fase successiva. Imparare a pensare in anticipo, immaginando come il pezzo ruoterà e interagirà con il registro posteriore, aiuta i principianti a progettare programmi che riducano al minimo le difficoltà di manipolazione.

In genere, i controllori visualizzano il pezzo in una simulazione 2D o 3D, consentendo agli operatori di verificare se la sequenza funziona. Questa simulazione non è solo un'animazione: è uno strumento pratico che aiuta i principianti a comprendere come si muoverà il pezzo. Quando gli operatori allineano il programma al flusso di lavoro effettivo dell'officina, ottengono un'esperienza di produzione più fluida.

Le impostazioni del registro posteriore sono essenziali per definire le lunghezze delle flange. Durante la creazione di un programma, gli operatori inseriscono le dimensioni richieste e il controller calcola la posizione del registro posteriore. Tuttavia, questi calcoli dipendono da dati accurati su utensili e materiali. Se l'apertura della matrice o il raggio del punzone non sono corretti, il registro posteriore potrebbe posizionare la lamiera leggermente fuori asse, causando errori dimensionali.

I principianti dovrebbero imparare a osservare il comportamento del registro posteriore durante le pieghe di prova. Se il metallo si sposta o si deforma, o se i denti del registro posteriore non sostengono la lamiera in modo uniforme, l'operatore potrebbe dover regolare con precisione le posizioni dell'asse R o dell'asse Z. Piccole regolazioni durante la configurazione spesso portano a miglioramenti significativi nella precisione del pezzo.

Comprendere il movimento del registro posteriore aiuta anche i principianti a evitare collisioni. Quando si passa da flange grandi a piccole o si lavora con pezzi complessi, il registro posteriore può ritrarsi o ruotare automaticamente. Gli operatori devono essere consapevoli di questi movimenti per evitare che la lamiera colpisca le dita o rimanga incastrata.

Al centro di ogni piega si trova la profondità di penetrazione del pistone, che determina l'angolo finale. I controller consentono all'operatore di definire la profondità di discesa del pistone, la durata della sua permanenza in basso e la velocità di retrazione. Il tempo di permanenza è particolarmente importante per i materiali ad elevata elasticità, come l'acciaio inossidabile, perché trattenere il pistone per un momento aggiuntivo consente alle forze interne del materiale di stabilizzarsi.

I principianti spesso valutano la precisione dell'angolo basandosi su una singola piega di prova, ma i materiali si comportano in modo diverso a seconda della larghezza. Imparare a regolare la profondità del pistone con piccoli incrementi aiuta gli operatori a ottenere risultati coerenti su pezzi lunghi. I controller in genere includono funzioni di correzione dell'angolo che consentono agli operatori di immettere gli angoli misurati, consentendo al sistema di perfezionare automaticamente i calcoli.

Questa funzionalità non sostituisce l'abilità dell'operatore, ma la supporta. Combinando un'osservazione attenta con la correzione assistita dal controller, i principianti ottengono risultati accurati con meno regolazioni.

Una volta completato un programma e che il primo componente soddisfa gli standard di qualità, gli operatori devono salvarlo correttamente. I controller moderni consentono di organizzare i programmi in base al codice del componente, al nome del cliente o al lotto di produzione. I principianti spesso trascurano questo passaggio amministrativo, ma una documentazione adeguata previene confusione durante i cicli di produzione futuri.

Gli operatori esperti raccomandano inoltre di salvare le note di versione quando si modificano i programmi. Questa abitudine crea una traccia di ciò che ha funzionato e del perché determinati parametri sono stati modificati, aiutando i futuri operatori a riprodurre i risultati senza tentativi ed errori.

Imparare a usare un pressa piegatrice CNC diventa molto più semplice una volta che i principianti comprendono il flusso di lavoro seguito da ogni operatore esperto. Sebbene le macchine differiscano nelle caratteristiche, tutte le presse piegatrici CNC condividono una sequenza comune che guida l'operatore dall'accensione della macchina alla produzione del primo pezzo accettabile. Questo flusso di lavoro non solo garantisce la precisione, ma crea anche l'abitudine a un utilizzo sicuro, un'abilità cruciale in ambienti in cui sono coinvolti macchinari pesanti e forze elevate. Organizzazioni di settore come Associazione dei fabbricanti e dei produttori (FMA) e regolatori di sicurezza come OSHA sottolineare costantemente l'aderenza al flusso di lavoro standardizzato come fondamento di una flessione sicura e coerente.

Il seguente flusso di lavoro non presenta azioni isolate; al contrario, ogni passaggio si basa sul precedente. L'obiettivo è aiutare i principianti a comprendere il ragionamento alla base di ogni azione, in modo che possano applicare questi principi a qualsiasi pressa piegatrice, indipendentemente dalla marca o dal modello di controller. I principali produttori di macchine come Servizi di formazione TRUMPF fornire programmi di formazione strutturati per gli operatori che rispecchino questo percorso di apprendimento progressivo e rafforzino l'importanza di una metodologia graduale.

Il processo operativo inizia prima che il metallo venga posizionato sul tavolo. All'accensione della macchina, l'operatore deve assicurarsi che i pulsanti di arresto di emergenza siano ripristinati, che il sistema idraulico sia pronto e che tutti i riferimenti degli assi siano impostati. Durante l'inizializzazione della macchina, il controller attiva routine di calibrazione interne per gli assi Y1 e Y2 per garantire il livellamento del pistone. Alcune macchine eseguono questa operazione automaticamente, mentre altre richiedono all'operatore di avviare manualmente la calibrazione.

I principianti spesso sottovalutano l'importanza di questa calibrazione iniziale. Anche una piccola deviazione nel parallelismo del pistone può produrre incongruenze angolari sul pezzo. Osservare il lento movimento del pistone durante la calibrazione aiuta anche i principianti a visualizzare come la macchina bilancia la forza su entrambi i lati della trave. Una volta completata la calibrazione, il pistone torna nella posizione iniziale, indicando che la macchina è pronta per la programmazione.

In questa fase, gli operatori devono prestare attenzione a rumori anomali provenienti dalla pompa idraulica o notare eventuali ritardi nel movimento del pistone. Un movimento lento o irregolare può indicare problemi al sistema idraulico, alla temperatura dell'olio o ai sensori. Identificare tempestivamente questi problemi previene la formazione di componenti difettosi e riduce al minimo i tempi di fermo.

Prima di toccare il controller, gli operatori devono studiare il disegno del pezzo. Questo include la comprensione dell'angolo di piega, delle lunghezze delle flange, della sequenza di piegatura e delle tolleranze. Il disegno indica anche dettagli importanti come il raggio interno, la direzione della venatura e qualsiasi dimensione critica che non deve essere modificata.

A volte, i principianti si lanciano nella creazione di un programma senza comprendere appieno il disegno, il che può causare difficoltà in seguito nel flusso di lavoro. Un'adeguata revisione del disegno consente all'operatore di pianificare come ruotare la lamiera durante ogni piega e se il registro posteriore supporterà adeguatamente il pezzo. Se il disegno prevede tolleranze ristrette, l'operatore deve prestare particolare attenzione alla selezione degli utensili e ai valori di bombatura.

Considerare il pezzo in modo olistico garantisce che l'operatore tratti il processo di piegatura come una trasformazione controllata piuttosto che come una serie di azioni scollegate.

La scelta dell'utensile è uno dei fattori più influenti per il successo della prima piega. Gli operatori devono scegliere un punzone e una matrice adatti allo spessore del materiale, all'angolo desiderato e alla lunghezza minima della flangia. Dopo aver selezionato gli utensili, devono ispezionare la punta del punzone e le spalle della matrice per verificare la presenza di usura, danni o detriti. Anche piccole imperfezioni possono lasciare segni sulla lamiera o causare angoli non uniformi.

L'installazione degli utensili nella macchina deve essere eseguita con attenzione. I sistemi di serraggio, siano essi manuali, idraulici o a serraggio rapido, devono fissare saldamente il punzone in modo che rimanga allineato durante la piegatura. Un disallineamento causa variazioni di angolo e può persino creare pericolose collisioni. I principianti dovrebbero imparare a verificare visivamente che il punzone sia completamente inserito nel morsetto e che la matrice sia centrata sul tavolo di lavoro.

Un controllo finale assicura che l'altezza dell'utensile corrisponda a quella selezionata nel controller. Questo allineamento tra utensili fisici e utensili programmati previene errori di posizione del pistone e garantisce una profondità di penetrazione precisa.

Una volta installati gli utensili, l'operatore carica il programma creato in precedenza o inizia a inserire manualmente le fasi di piegatura. Ciò include la conferma del tipo di materiale, dello spessore, degli angoli di piegatura, delle lunghezze delle flange e della sequenza di piegatura. Il controllo attento di questi parametri evita errori che altrimenti emergerebbero durante la prima piega di prova.

I principianti dovrebbero prendersi del tempo per rivedere le raccomandazioni del controller relative all'apertura dello stampo, al tonnellaggio e alla profondità di penetrazione. La comprensione di questi valori rafforza le conoscenze teoriche precedenti e aiuta a collegare i calcoli del controller con il comportamento di piegatura reale. Prima di procedere, gli operatori devono rivedere le schermate di sicurezza e i controlli di interferenza degli assi visualizzati dal controller. Questi controlli garantiscono che il registro posteriore e gli utensili abbiano spazio sufficiente.

La funzione di simulazione, se disponibile, dovrebbe essere utilizzata per visualizzare il movimento del pezzo durante ogni piega. Questo passaggio previene problemi di movimentazione e consente agli operatori di prevedere potenziali collisioni o rotazioni anomale.

Una volta pronto il programma, gli operatori riportano il registro posteriore nella posizione iniziale. Il modo in cui la lamiera appoggia sul registro posteriore determina la precisione della flangia, quindi i principianti devono imparare a osservare attentamente il punto di contatto. Se la lamiera non è appoggiata uniformemente, l'operatore potrebbe dover regolare l'asse Z per la spaziatura delle dita o l'asse R per l'altezza delle dita.

Le lamiere più lunghe spesso richiedono un supporto aggiuntivo. I principianti devono riconoscere quando il pezzo è troppo pesante per il solo registro posteriore e utilizzare bracci di supporto o dispositivi ausiliari per evitare flessioni. Un supporto non adeguato del pezzo può causare errori dimensionali, disallineamenti di piegatura o persino lesioni. Comprendere il funzionamento del registro posteriore come parte di un sistema di supporto più ampio aiuta gli operatori a gestire con sicurezza pezzi larghi o di forma irregolare.

La prima piega di prova è il momento in cui la teoria incontra la realtà. Con la lamiera posizionata contro il registro posteriore, gli operatori azionano il pedale, azionando la discesa del pistone. I principianti dovrebbero osservare attentamente il movimento del pistone, notando la transizione dall'avvicinamento rapido alla velocità di piegatura controllata. Fornitori di strumenti di misura ad alta precisione come Mitutoyo offrono una guida dettagliata su come il movimento controllato influenzi la precisione degli angoli e l'affidabilità delle misurazioni.

Dopo la retrazione del pistone, la lamiera deve essere rimossa con cautela e posizionata su una superficie piana per la misurazione dell'angolo. L'operatore utilizza un goniometro o un calibro digitale per determinare se il risultato corrisponde al disegno. Se l'angolo è leggermente aperto o chiuso, piccole regolazioni della profondità di penetrazione compensano il ritorno elastico. Questa è una fase in cui i principianti iniziano a comprendere l'impatto pratico del comportamento del materiale. Per la verifica dell'angolo, produttori di apparecchiature come Keyence fornire esempi di dispositivi di misurazione digitale comunemente utilizzati nella fabbricazione dei metalli.

Osservare il comportamento della lamiera durante questa prima piegatura insegna agli operatori più di qualsiasi spiegazione teorica. Dimostra come la rigidità, la direzione della fibra e il raggio dell'utensile influenzino l'angolo finale. Questo feedback pratico diventa la base per sviluppare l'intuizione della piegatura. Articoli sulla meccanica della piegatura da Il fabbricante spiegare ulteriormente come la direzione della grana e il recupero elastico influenzano i risultati della piegatura di prova.

Dopo aver verificato l'angolo, gli operatori devono misurare la lunghezza della flangia per confermare che la posizione del registro posteriore sia corretta. Se la dimensione della flangia si discosta dal disegno, potrebbero essere necessarie piccole regolazioni sull'asse X. I principianti spesso scoprono che anche un minimo disallineamento nel modo in cui la lamiera tocca il registro posteriore può produrre errori evidenti. Con l'esperienza, imparano a riposizionare la lamiera in modo più uniforme, il che migliora la precisione durante la produzione.

Potrebbero essere necessarie regolazioni della bombatura anche se gli angoli variano da sinistra a destra. I principianti dovrebbero imparare a non affidarsi esclusivamente alle raccomandazioni del controller, ma a interpretare il comportamento del pezzo e a regolare la bombatura di conseguenza. La comprensione della bombatura trasforma l'operatore da un semplice esecutore passivo del programma a un controllore attivo della precisione di piegatura.

Una volta che la piegatura di prova soddisfa le specifiche, l'operatore avvia la produzione a pieno regime. Durante piegature ripetitive, i principianti devono prestare attenzione a variazioni graduali nell'angolo o nella lunghezza della flangia causate da incongruenze del materiale, usura dell'utensile o variazioni di temperatura nel sistema idraulico. Gli operatori esperti non danno per scontato che un processo stabile rimanga stabile indefinitamente; ispezionano i pezzi a intervalli regolari per individuare piccole deviazioni prima che si accumulino.

I principianti devono anche essere consapevoli del ritmo della macchina: variazioni nel suono, nella velocità del pistone o nel comportamento del registro posteriore possono indicare problemi in fase di sviluppo. Imparare a percepire questi segnali sottili aiuta gli operatori a reagire rapidamente e a mantenere la produzione fluida.

Al termine della produzione, gli operatori devono pulire l'area di lavoro, rimuovere i frammenti metallici e pulire gli utensili per prevenirne la corrosione. Una corretta conservazione degli utensili garantisce che la loro geometria rimanga intatta. Infine, la macchina deve essere spenta seguendo la procedura raccomandata dal produttore, consentendo al sistema idraulico di depressurizzare gradualmente.

Sviluppare buone abitudini di fine turno mantiene la precisione delle macchine e ne prolunga la durata. I principianti che apprendono queste routine in anticipo diventano operatori affidabili e orgogliosi della cura delle proprie macchine.

Produrre una buona piega su una pressa piegatrice CNC è solo metà della responsabilità di un operatore; l'altra metà è verificare che il pezzo soddisfi i requisiti dimensionali e geometrici. Anche quando un programma sembra corretto, piccole variazioni nelle proprietà del materiale, nell'usura degli utensili o nel contatto del registro posteriore possono creare deviazioni che solo un'ispezione attenta può rilevare. Il controllo qualità non è un'attività separata, ma fa parte del processo di piegatura stesso, guidando gli operatori verso una produzione costante e affidabile. Produttori di sistemi di misurazione di precisione come Mitutoyo ed esperti di metrologia industriale come Metrologia ZEISS fornire riferimenti completi sulla precisione dimensionale e sulla metodologia di ispezione nella fabbricazione dei metalli.

I nuovi operatori spesso si concentrano esclusivamente sull'angolo di piegatura. Sebbene la precisione dell'angolo sia fondamentale, un'ispezione completa valuta anche le dimensioni della flangia, la rettilineità, la planarità, la coerenza del raggio e la presenza di difetti superficiali. Ognuno di questi indicatori rivela informazioni importanti sul comportamento del processo di piegatura. Imparare a interpretare questi segnali consente ai principianti di correggere i problemi alla fonte anziché compensare ciecamente. Guide di settore come Il fabbricante offrono esempi pratici di modelli di difetti comuni e di come questi siano correlati alla stabilità del materiale, degli utensili o del registro posteriore.

La misurazione dell'angolo inizia subito dopo la prima piega di prova. Gli operatori in genere posizionano il pezzo su una superficie stabile e controllano l'angolo utilizzando un goniometro o un goniometro digitale. I principianti sono incoraggiati a effettuare misurazioni in più punti lungo la piega (sinistra, centro e destra), poiché una singola misurazione non può rivelare se l'angolo è coerente. Qualsiasi variazione lungo la lunghezza è spesso indice di una bombatura non corretta o di un comportamento irregolare del materiale.

L'ispezione dell'angolo rivela molto più della semplice correttezza del valore programmato. Aiuta anche i principianti a osservare come il materiale risponde alla pressione e al ritorno elastico. Ad esempio, un angolo che torna costantemente in una posizione leggermente aperta suggerisce che la profondità di penetrazione del pistone è insufficiente. Al contrario, un angolo troppo stretto può indicare una sovracompensazione o un raggio di punzone non correttamente abbinato.

Con l'esperienza, gli operatori imparano a valutare gli angoli non solo numericamente, ma anche visivamente. Una leggera curvatura lungo la linea di piega o una torsione inaspettata possono suggerire che la lamiera non sia stata posizionata correttamente contro il registro posteriore o che il materiale stesso presenti tensioni interne. Questa intuizione visiva, combinata con una misurazione precisa, costituisce la base per un'ispezione accurata.

Mentre gli angoli definiscono la forma, le lunghezze delle flange definiscono la funzione del pezzo. Anche quando l'angolo è corretto, una flangia troppo corta o troppo lunga rende il pezzo inutilizzabile. I principianti imparano rapidamente che le dimensioni delle flange sono sensibili a errori nel posizionamento del registro posteriore, alla deriva del materiale o al posizionamento incoerente delle mani durante il caricamento.

Per verificare la lunghezza delle flange, gli operatori misurano dal bordo della lamiera alla linea di piega utilizzando un calibro o un metro a nastro. Come per la misurazione degli angoli, il controllo di più punti lungo la flangia aiuta a verificare se la lamiera ha toccato correttamente il registro posteriore. Se un lato misura costantemente una lunghezza inferiore mentre l'altro lato rimane preciso, l'operatore potrebbe dover regolare la posizione sull'asse Z dei denti del registro posteriore.

La precisione dimensionale fornisce anche informazioni sui calcoli del controller. Se si verifica una deviazione costante su più curve, l'operatore potrebbe dover aggiornare il database dei materiali o regolare i fattori di curvatura. Comprendere come queste deviazioni siano correlate al comportamento del materiale consente ai principianti di perfezionare i programmi e ridurre le correzioni future.

Anche quando l'angolo e le dimensioni sono corretti, la piega potrebbe non essere dritta. Problemi di rettilineità possono derivare da una distribuzione non uniforme della pressione, utensili danneggiati o valori di bombatura errati. Gli operatori identificano questo problema osservando la linea di piega o utilizzando un righello.

Una piega più stretta al centro rispetto alle estremità suggerisce che la bombatura non è sufficiente. Una piega inversa, con le estremità più strette rispetto al centro, può indicare una bombatura eccessiva. L'usura dell'utensile si manifesta spesso attraverso superfici di piega irregolari o leggere ondulazioni lungo la linea di piega. Riconoscere questi schemi consente agli operatori di correggere il processo in anticipo e mantenere una qualità costante.

Problemi di planarità possono verificarsi anche durante la piegatura di materiali spessi o lunghi. Se la lamiera si incurva o si solleva dopo la piegatura, l'operatore deve valutare se il pezzo è stato supportato correttamente. I materiali pesanti possono cedere durante il carico, modificando l'angolazione e producendo una forma curva. Questa situazione insegna ai principianti l'importanza dei sistemi di supporto dei pezzi e della movimentazione coordinata.

I difetti superficiali forniscono indizi preziosi su cosa è successo durante la piegatura. Graffi sulla lamiera suggeriscono che il punzone o la matrice necessitano di pulizia o che la finitura superficiale degli utensili è usurata. Piccole incisioni lungo la linea di piega rivelano se il raggio della matrice è troppo acuto o se il materiale è più morbido del previsto. Per materiali sensibili, come l'acciaio inossidabile, potrebbero essere necessarie pellicole protettive superficiali per evitare danni estetici.

I principianti devono imparare che i difetti superficiali, anche se non influiscono sulle proprietà strutturali, possono causare il rifiuto dei pezzi da parte dei clienti. Questa consapevolezza incoraggia gli operatori a prestare attenzione non solo alle dimensioni, ma anche all'aspetto. Riconoscere le caratteristiche dei difetti superficiali li aiuta a mantenere correttamente gli utensili e a scegliere le pressioni di piegatura appropriate.

Ogni operatore, indipendentemente dal livello di competenza, prima o poi si imbatte in errori di flessione. Ciò che distingue i professionisti dai principianti è la capacità di risalire alle cause profonde di questi errori. Comprendere il motivo per cui si verificano gli errori consente agli operatori di risolvere i problemi in modo logico, anziché basarsi su supposizioni.

Un errore comune è eccessiva o insufficiente flessione. Ciò è solitamente dovuto a una profondità di penetrazione errata, a dati imprecisi sul materiale o a un ritorno elastico non considerato. Regolando gradualmente la profondità del pistone e controllando attentamente i primi pezzi, gli operatori sviluppano un processo di correzione affidabile.

Un altro problema frequente è variazione dell'angolo sinistro-destro, spesso causati da una bombatura non corretta o da spessori variabili del materiale. I principianti imparano rapidamente che anche le lamiere di alta qualità variano leggermente e che la bombatura aiuta a compensare queste differenze. Quando le differenze di angolazione persistono nonostante le regolazioni della bombatura, gli operatori possono ispezionare gli utensili o verificare eventuali disallineamenti sul tavolo di lavoro.

Un terzo problema riguarda incoerenza della lunghezza della flangia, che in genere indica problemi di contatto con il registro posteriore. Se la lamiera non poggia saldamente su entrambi i denti del registro posteriore, potrebbe spostarsi durante la piegatura. Gli operatori imparano a regolare le posizioni dell'asse Z o a modificare l'orientamento del pezzo per evitare questo spostamento.

Finalmente, torsione o curvatura della parte Spesso è dovuto a un supporto non uniforme durante la piegatura. I pezzi lunghi richiedono particolare attenzione perché la gravità influenza il modo in cui la lamiera entra nello stampo. Anche altri fattori, come la direzione della fibra e la resistenza del materiale, contribuiscono alla torsione. Riconoscere queste influenze aiuta gli operatori ad anticipare i problemi e a predisporre strategie di supporto appropriate.

La risoluzione dei problemi non consiste nel memorizzare valori di correzione, ma nel comprendere come interagiscono macchina, materiale e utensili. I principianti dovrebbero affrontare ogni problema di piegatura come un puzzle diagnostico, raccogliendo indizi dal pezzo e riconducendoli alle probabili cause. Una mentalità sistematica previene regolazioni inutili e aiuta gli operatori a mantenere la coerenza. Risorse di settore come Il Fabbricante – Diagnosi dei problemi della pressa piegatrice sottolineare che la risoluzione strutturata dei problemi è il metodo più efficace per mantenere la qualità della piegatura.

Gli operatori esperti creano routine che li guidano nella risoluzione dei problemi. Misurano gli angoli da più punti, verificano l'allineamento del registro posteriore, ricontrollano i valori di bombatura e osservano le condizioni dell'utensile. Non danno mai per scontato che gli errori derivino da una singola causa; al contrario, analizzano la situazione come una combinazione di fattori. Le discussioni nelle comunità di lavorazione professionale come Macchinista pratico sottolineano spesso come l'analisi multifattoriale consenta un'identificazione più accurata dei problemi negli ambienti di fabbricazione reali.

I principianti che adottano questa mentalità fin da piccoli diventano più sicuri di sé e capaci. Invece di sentirsi sopraffatti dagli errori, affrontano ogni sfida come un'opportunità per approfondire la propria comprensione del processo di piegatura. Organizzazioni di formazione nel settore manifatturiero come PMI (Società degli ingegneri di produzione) incoraggiare questa mentalità come competenza fondamentale per sviluppare competenze a lungo termine nella lavorazione dei metalli.

Anche con un programma corretto, utensili appropriati e una macchina ben calibrata, i principianti incontreranno inevitabilmente problemi di piegatura durante la produzione. La risoluzione dei problemi non è un segno di guasto: è una parte normale del funzionamento di una pressa piegatrice CNC. Ciò che distingue gli operatori esperti da quelli inesperti è la capacità di diagnosticare i problemi basandosi su prove concrete piuttosto che su ipotesi. Questa sezione guida i principianti attraverso un approccio logico alla risoluzione dei problemi, aiutandoli a sviluppare la sicurezza necessaria per risolvere i problemi in modo coerente ed efficiente.

La risoluzione dei problemi dovrebbe essere affrontata come un dialogo strutturato tra l'operatore e il pezzo stesso. Ogni deviazione di angolo, dimensione o rettilineità rivela cosa è successo durante il processo di piegatura. Interpretando correttamente questi segnali, gli operatori possono risalire alla fonte del problema e applicare la soluzione corretta senza inutili tentativi ed errori.

Una difficoltà comune che i principianti incontrano è quella di ottenere l'angolo di piega corretto nonostante i valori inseriti nel controller siano corretti. Sebbene possa sembrare che la macchina debba semplicemente seguire il programma, la precisione della piega dipende da molto più che semplici istruzioni digitali.

Se l'angolo è costantemente troppo aperto, la causa più probabile è il ritorno elastico. Alcuni materiali, come l'acciaio inossidabile, richiedono una penetrazione più profonda per compensare. I principianti dovrebbero regolare la profondità del pistone con piccoli incrementi, in genere da 0,05 a 0,10 mm, fino a quando l'angolo non corrisponde al disegno.

Se l'angolo è troppo stretto, l'operatore potrebbe aver sovracompensato durante una regolazione precedente. In questo caso, ridurre gradualmente la profondità di penetrazione aiuta a riportare l'angolo in tolleranza. Un'altra potenziale causa è la scelta errata dell'utensile. Un punzone con un raggio più acuto o una matrice con un'apertura più piccola creano naturalmente angoli più stretti. Comprendere queste relazioni aiuta gli operatori a regolare in modo intelligente.

Occasionalmente, si verificano angoli errati perché l'altezza del punzone e della matrice non corrisponde all'utensile selezionato nel controller. Anche pochi millimetri di disallineamento possono influire sui calcoli di penetrazione. I principianti dovrebbero verificare che gli utensili fisici corrispondano esattamente a quelli selezionati nel controller.

L'incoerenza tra angolo sinistro e destro è uno dei problemi più frustranti per i principianti. Il pezzo potrebbe misurare correttamente al centro ma presentare variazioni ai bordi, o viceversa. Questo problema raramente ha origine da una singola causa; piuttosto, riflette l'interazione tra macchina, utensili e materiale.

Il fattore più comune è la bombatura. Se il valore di bombatura è troppo basso, il centro della curva diventa più stretto delle estremità. Se è troppo alto, il centro si apre mentre i bordi rimangono tesi. Regolare la bombatura in base al modello osservato consente all'operatore di ripristinare la coerenza.

Anche lo spessore non uniforme del materiale contribuisce alla variazione dell'angolo. Quando le lamiere variano di spessore in larghezza, il metallo risponde in modo diverso alla pressione. Questo è particolarmente comune nei materiali laminati a caldo. Sebbene i principianti non possano modificare il materiale, possono aspettarsi questo comportamento e compensare di conseguenza.

Anche l'usura degli utensili può essere la causa. Spalle della matrice usurate o una punta del punzone leggermente danneggiata creano una distribuzione non uniforme della pressione. Ispezionare gli utensili per individuare eventuali danni impercettibili aiuta a stabilire se è necessaria una riaffilatura o una sostituzione.

Infine, i principianti dovrebbero verificare che il pistone sia calibrato e parallelo. Anche piccoli disallineamenti influiscono sulla costanza dell'angolo. Un controllo di calibrazione di routine risolve molti di questi problemi senza ulteriori regolazioni.

Errori dimensionali nella lunghezza della flangia si verificano spesso anche quando l'angolo di piega è corretto. I principianti potrebbero scoprire che una flangia è costantemente troppo corta o troppo lunga, oppure potrebbero osservare variazioni tra più componenti dello stesso lotto.

La maggior parte degli errori di flangiatura deriva da un contatto non corretto con il registro posteriore. Se la lamiera non aderisce perfettamente a entrambi i denti del registro posteriore, la dimensione diventa imprevedibile. I principianti devono imparare a osservare il contatto della lamiera visivamente e al tatto. Se il contatto non è uniforme, regolare la spaziatura dell'asse Z o l'altezza dell'asse R può migliorare la stabilità.

Anche la deriva del materiale può causare dimensioni incoerenti. I fogli lunghi o pesanti tendono a ruotare leggermente prima di piegarsi se non sono supportati correttamente. L'aggiunta di bracci di supporto o il riposizionamento delle mani dell'operatore aiutano a controllare il movimento dei fogli.

Occasionalmente, le posizioni del registro posteriore calcolate dal controller potrebbero non essere allineate con i risultati di piegatura effettivi a causa di dati obsoleti relativi a materiali o utensili. Aggiornare la libreria utensili o regolare i valori di tolleranza di piegatura aiuta a perfezionare questi calcoli.

La comprensione di queste influenze consente ai principianti di correggere sistematicamente gli errori di flangia anziché procedere a ipotesi.

Torsioni e deformazioni sono problemi comuni nella piegatura con pressa piegatrice, in particolare quando si lavora con pezzi lunghi, materiali sottili o progetti che richiedono più pieghe. I principianti potrebbero notare che il pezzo non rimane piatto o che una flangia appare ruotata rispetto all'altra.

Una causa è un supporto inadeguato durante la piegatura. Le lamiere lunghe, soprattutto quelle realizzate in materiale sottile, si comportano in modo imprevedibile se lasciate cedere sotto il proprio peso. Gli operatori devono assicurarsi che il pezzo sia supportato uniformemente da un'estremità all'altra. In alcuni casi, è necessario un assistente o un dispositivo di supporto aggiuntivo.

Un'altra causa è lo stress cumulativo. Quando un componente richiede più piegature, la sequenza può introdurre stress interni che creano torsioni. Modificare l'ordine delle piegature può aiutare ad alleviare lo stress e produrre una forma finale più stabile.

Anche l'allineamento degli utensili gioca un ruolo importante. Se il punzone o la matrice sono leggermente disallineati, anche di poco, la lamiera potrebbe piegarsi in modo non uniforme, causando torsioni. I principianti dovrebbero abituarsi a controllare l'allineamento degli utensili prima di iniziare la produzione.

Infine, la direzione della fibratura influenza il modo in cui la lamiera si piega. Una piegatura parallela alla fibratura aumenta la probabilità di torsioni o crepe. Sebbene la direzione della fibratura non possa sempre essere modificata, comprenderne l'influenza aiuta gli operatori a prevedere eventuali problemi.

I difetti superficiali potrebbero non influire sulle prestazioni strutturali, ma spesso portano al rifiuto del pezzo da parte dei clienti. Graffi e impronte indicano solitamente che gli utensili necessitano di pulizia o manutenzione. Polvere, trucioli metallici o residui di olio sugli utensili si imprimono facilmente sulla lamiera.

Se gli utensili sono puliti e i difetti persistono, l'operatore deve esaminare la punta del punzone e le spalle della matrice per verificarne l'usura. Bordi arrotondati o piccole ammaccature sulla superficie dell'utensile indicano che l'utensile ha raggiunto la fine della sua vita utile. La riaffilatura o la sostituzione dell'utensile ripristina la qualità della superficie.

I materiali delicati potrebbero richiedere una protezione aggiuntiva. L'applicazione di una pellicola protettiva sulla lamiera o l'utilizzo di utensili con superficie morbida riducono i danni estetici. Comprendere la relazione tra le condizioni dell'utensile e l'aspetto superficiale insegna ai principianti come mantenere finiture di alta qualità.

A volte i principianti riscontrano movimenti inaspettati del registro posteriore o posizionamenti incoerenti. Questo è solitamente il segnale che gli assi del registro posteriore necessitano di calibrazione o che il programma contiene comandi in conflitto.

Se il registro posteriore non raggiunge la posizione prevista, gli operatori devono verificare che gli assi X e R siano correttamente referenziati. La ricalibrazione del registro posteriore o la verifica di eventuali ostruzioni meccaniche spesso risolvono questi problemi.

Occasionalmente, il registro posteriore reagisce bruscamente perché il programma richiede una posizione in conflitto con la geometria del pezzo o dell'utensile. L'esecuzione del programma in modalità simulazione aiuta a identificare questi conflitti prima che si verifichino.

I principianti che imparano a interpretare gli avvisi del registro posteriore sviluppano una comprensione più intuitiva del modo in cui interagiscono i diversi assi.

La risoluzione dei problemi non è semplicemente un insieme di tecniche; è un approccio mentale. Invece di reagire emotivamente agli errori o apportare modifiche affrettate, gli operatori dovrebbero analizzare la situazione in modo logico. Ogni componente difettoso è una fonte di informazioni e ogni misurazione è un indizio.

Gli operatori esperti affrontano la risoluzione dei problemi con calma e curiosità. Pongono domande come:

I principianti che adottano questo approccio sviluppano una comprensione approfondita anziché soluzioni a breve termine. Col tempo, acquisiscono la capacità di prevedere i problemi prima che si verifichino e di produrre risultati coerenti anche con materiali complessi.

L'utilizzo di una pressa piegatrice CNC combina conoscenze tecniche con consapevolezza pratica, e in nessun ambito questo è più importante che nella sicurezza. Le presse piegatrici esercitano una forza enorme, spesso decine o centinaia di tonnellate, e anche un piccolo errore può causare gravi lesioni o danni alle attrezzature. Per i principianti, la sicurezza non è un insieme di regole da memorizzare, ma un modo di pensare. Richiede consapevolezza del comportamento della macchina, una preparazione attenta e la comprensione di come interagire con le attrezzature in movimento. Autorità di sicurezza globali come OSHA e standard normativi internazionali come il Direttiva Macchine UE 2006/42/CE evidenziare l'importanza della consapevolezza degli operatori nella prevenzione degli incidenti con le presse piegatrici.

Questa sezione offre una visione completa della sicurezza e delle abitudini pratiche che ogni nuovo operatore dovrebbe adottare. Questi principi vanno oltre i dispositivi di protezione individuale e le etichette di avvertenza; definiscono il modo in cui i professionisti lavorano nelle moderne fabbriche di lamiera in tutto il mondo. Linee guida sulla sicurezza per l'intero settore, come Norme di sicurezza per presse piegatrici ANSI B11.3 rafforzare ulteriormente il modo in cui le abitudini di sicurezza disciplinate costituiscono la base del funzionamento quotidiano della pressa piegatrice.

L'utilizzo della pressa piegatrice inizia con la consapevolezza: consapevolezza della macchina, dell'ambiente e delle proprie azioni. I principianti spesso si concentrano intensamente sullo schermo del controller o sul pezzo in lavorazione, perdendo di vista l'ambiente circostante. Gli operatori esperti insegnano ai nuovi lavoratori a prendersi un momento prima di ogni piega per osservare la configurazione della macchina, il posizionamento degli utensili e la posizione delle mani.

Comprendere come si muove la macchina rafforza questa consapevolezza. Il pistone scende a velocità controllata, ma una volta iniziata la piega, la forza applicata è immensa. Gli operatori devono sviluppare l'istinto di tenere sempre le mani lontane dalla zona di lavorazione. Anche quando si sostiene manualmente una lamiera di grandi dimensioni, l'operatore dovrebbe utilizzare i palmi o la punta delle dita sulle zone sicure del materiale, non vicino ai punti di schiacciamento.

Mantenere la consapevolezza significa anche monitorare rumori, vibrazioni e movimenti del pistone. Sottili variazioni nel suono o nel movimento spesso rivelano problemi come disallineamenti degli utensili, problemi idraulici o scivolamenti del materiale. Riconoscere tempestivamente questi segnali previene incidenti e componenti difettosi.

Gli utensili sono pesanti e solitamente realizzati in acciaio temprato, il che li rende pericolosi se maneggiati in modo improprio. I principianti non dovrebbero mai avere fretta durante l'installazione o la rimozione di punzoni e matrici. Tecniche di sollevamento adeguate, sia manuali che con dispositivi di sollevamento, prevengono infortuni e proteggono gli utensili. Un punzone caduto non solo rischia di rompere l'utensile, ma mette anche in pericolo gli operatori nelle vicinanze.

Una volta installati, gli utensili devono essere allineati correttamente. Utensili disallineati causano incongruenze angolari e, soprattutto, aumentano il rischio di collisione durante la piegatura. Prima di bloccare i morsetti, gli operatori devono verificare visivamente che il punzone sia completamente alloggiato e centrato. Anche i sistemi idraulici o a serraggio rapido richiedono una conferma; affidarsi esclusivamente al serraggio automatico senza un'ispezione visiva è un errore comune tra i principianti.

Quando si cambiano gli utensili tra una piegatura e l'altra, gli operatori devono pulire la superficie della matrice e la punta del punzone per rimuovere residui o trucioli metallici. Questi contaminanti possono macchiare la lamiera o impedire il corretto alloggiamento del materiale nella matrice. La pulizia degli utensili non è una questione di pulizia, ma è parte integrante della produzione di pieghe sicure e precise.

Le presse piegatrici moderne utilizzano sistemi di sicurezza avanzati come barriere fotoelettriche, dispositivi di protezione laser e sensori di monitoraggio delle zone. Questi sistemi impediscono la discesa del pistone se un oggetto, inclusa una mano, entra nella zona pericolosa. Tuttavia, i principianti a volte disabilitano o bypassano questi sistemi involontariamente, di solito perché non comprendono il modo in cui i sensori interagiscono con il movimento di piegatura.

Ad esempio, alcune macchine entrano in "modalità box" o "modalità alta velocità" a seconda delle dimensioni del pezzo o dell'altezza dell'utensile. Se la macchina si ferma improvvisamente durante una piegatura, potrebbe non trattarsi di un malfunzionamento, ma piuttosto della barriera fotoelettrica che rileva un'ostruzione. I principianti devono imparare come i sistemi di sicurezza interpretano l'ambiente in modo da poter regolare il posizionamento del pezzo o le impostazioni della macchina senza compromettere la sicurezza.

È importante sottolineare che i dispositivi di sicurezza non sono mai opzionali. Manometterli è pericoloso e viola gli standard operativi nella maggior parte dei paesi. Invece di considerare i sensori di sicurezza come ostacoli, gli operatori dovrebbero considerarli come partner essenziali che consentono di lavorare in modo sicuro ed efficiente.

La movimentazione di fogli di grandi dimensioni o spessi presenta sfide particolari. Il peso del materiale può influire sull'equilibrio, sulla posizione delle mani e sulla capacità dell'operatore di tenere fermo il foglio. Un singolo passo falso può incastrare le dita tra il foglio e gli utensili o far oscillare il foglio in modo incontrollato.

I principianti dovrebbero imparare a valutare se una lamiera può essere maneggiata da soli o se è necessaria assistenza. In molti stabilimenti, gli operatori lavorano in coppia per i pezzi di grandi dimensioni, coordinando i movimenti e comunicando chiaramente durante ogni piega. Bracci di supporto, guide di piegatura e dispositivi di sollevamento automatizzati migliorano ulteriormente la sicurezza riducendo l'affaticamento e stabilizzando la lamiera durante l'intero processo di piegatura.

Un'abilità fondamentale è comprendere come la gravità influenzi il comportamento dei materiali. Le lamiere lunghe tendono a cedere, creando forze di leva che possono inclinarle in modo imprevisto durante la piegatura. Sostenere la lamiera per l'intera lunghezza protegge sia l'operatore che la precisione della piega.

Le collisioni tra macchine, in cui la slitta, il registro posteriore, gli utensili o il pezzo interferiscono tra loro, sono tra gli errori più costosi e pericolosi nel funzionamento di una pressa piegatrice. Spesso derivano da sequenze errate, incompatibilità degli utensili o posizioni del registro posteriore mal interpretate.

I principianti devono abituarsi a eseguire una simulazione sul controller prima di iniziare la piegatura. Le simulazioni evidenziano potenziali collisioni che potrebbero non essere evidenti durante la programmazione. Inoltre, gli operatori dovrebbero eseguire test a bassa velocità per pezzi nuovi o complessi, osservando attentamente i movimenti del pistone e del registro posteriore.

Un'altra abitudine essenziale è assicurarsi che i pezzi lunghi non urtino il registro posteriore durante la rotazione. Quando un pezzo deve essere capovolto o ruotato tra una piega e l'altra, l'operatore dovrebbe visualizzare il movimento del pezzo nello spazio prima di eseguire il movimento. Questo previene urti accidentali che possono piegare le dita del registro posteriore o danneggiare l'intero assieme.

La prevenzione delle collisioni non riguarda solo la protezione della macchina, ma anche la salvaguardia degli operatori. Una collisione ad alta intensità può far volare via metalli o causare movimenti improvvisi della macchina. Sviluppare abitudini di lavoro consapevoli elimina questi pericoli.

La sicurezza è strettamente legata all'efficienza. Gli operatori che lavorano con calma e metodo commettono meno errori, producono componenti più uniformi e mantengono condizioni di lavoro più sicure. Diverse buone pratiche aiutano i principianti a diventare operatori efficaci:

Sviluppare movimenti ripetibili. Gli operatori esperti posizionano le mani in modo coerente, caricano la lamiera sempre nello stesso modo e verificano la posizione rispetto al registro posteriore prima di piegare. La ripetizione rafforza la memoria muscolare, riducendo gli errori.

Controllare le parti a intervalli regolari. Anche in condizioni di produzione stabili, fattori come la temperatura idraulica, l'usura degli utensili e le variazioni del materiale influenzano i risultati di piegatura. I controlli di routine individuano tempestivamente piccole deviazioni.