Iscriviti alla newsletter

Inserisci il tuo indirizzo email qui sotto e iscriviti alla nostra newsletter

Inserisci il tuo indirizzo email qui sotto e iscriviti alla nostra newsletter

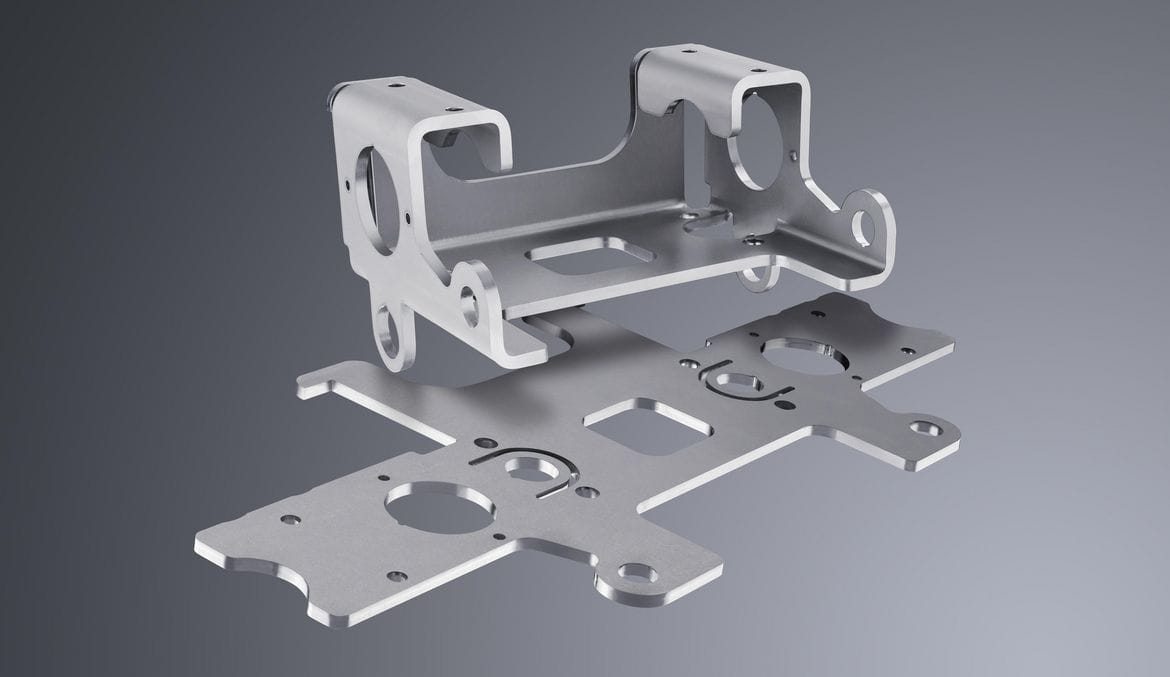

Impostazione di un pressa piegatrice per la prima volta è allo stesso tempo emozionante e intimidatorio. Sebbene le moderne presse piegatrici CNC automatizzino molti passaggi, la qualità di una piega dipende ancora da quanto bene la macchina, gli utensili e il materiale siano preparati prima della prima corsa. Una corretta configurazione fa molto più che garantire l'angolo richiesto: influisce sulla durata dell'utensile, sulla precisione della macchina, sulla sicurezza dell'operatore, sulla velocità di produzione e sulla coerenza a lungo termine. Nelle fabbriche in cui più operatori condividono una singola macchina, una corretta routine di configurazione stabilisce anche un flusso di lavoro comune che riduce l'errore umano e garantisce risultati prevedibili su tutti i turni.

Un ben eseguito configurazione della pressa piegatrice Costituisce la base per ogni progetto di piegatura. Allinea i componenti meccanici della macchina alle caratteristiche dei materiali e alle specifiche dei pezzi, consentendo agli operatori di ottenere precisione fin dalla prima piega. Quando il processo di impostazione è affrettato o incompleto, gli operatori spesso riscontrano incongruenze angolari, pezzi deformati, ritorni elastici imprevisti, regolazioni eccessive della bombatura e usura degli utensili che riduce la durata di punzoni e matrici. Questa guida spiega non solo i passaggi, ma anche le motivazioni che li sottendono, offrendo ai principianti una comprensione pratica di come preparare una pressa piegatrice in modo sicuro e corretto.

Prima di toccare qualsiasi utensile o caricare materiale, i nuovi operatori devono comprendere la struttura fondamentale della pressa piegatrice. Anche i sistemi CNC più avanzati seguono gli stessi principi meccanici. Riconoscere il funzionamento del montante, del bancale, del registro posteriore e dei sistemi idraulici o servoassistiti crea un modello mentale che aiuta gli operatori a diagnosticare i problemi in seguito. Molti incidenti si verificano non perché gli operatori ignorano le regole, ma perché non comprendono come la macchina reagisce alla forza, alla velocità o all'allineamento degli utensili.

La pressa piegatrice applica la forza di piegatura attraverso un pistone che si muove verso il basso. Questo pistone deve muoversi lungo un percorso rettilineo e stabile affinché l'angolo di piegatura rimanga costante. Qualsiasi malinteso sulla guida del pistone, sulla sincronizzazione Y1/Y2 o sulla flessione della trave superiore influirà sulla precisione di impostazione. Produttori come AMADA, TRUMPF, E Bystronic pubblicare manuali specifici per ogni macchina e consultare questi documenti per garantire che gli operatori comprendano le caratteristiche del modello specifico con cui stanno lavorando.

(Riferimento: https://www.bystronic.com/global/en/products/pressbrakes )

Per una corretta configurazione della pressa piegatrice è necessario conoscere diversi componenti essenziali, ognuno dei quali influenza la piegatura finale:

La comprensione di queste parti garantisce che ogni regolazione effettuata durante l'installazione abbia uno scopo chiaro e non sia frutto di supposizioni.

La sicurezza è il fondamento di ogni configurazione di pressa piegatrice, soprattutto per gli utenti alle prime armi. Una pressa piegatrice può facilmente applicare forze superiori a 100 tonnellate, in grado di schiacciare sia metalli che arti umani. Gli operatori devono conoscere misure di sicurezza quali:

Un principio fondamentale è mantenere sempre la piena consapevolezza della posizione delle mani e non tentare mai di stabilizzare la lamiera troppo vicino all'area dell'utensile. Anche gli operatori esperti fanno affidamento su una preparazione adeguata e su pratiche di manipolazione sicure, piuttosto che sui riflessi.

Un'installazione corretta inizia prima di qualsiasi interazione con la macchina stessa. L'operatore deve assicurarsi che l'area di lavoro circostante sia pulita, ordinata e completamente libera da parti sciolte, scarti metallici, utensili o imballaggi che potrebbero ostacolare il movimento della macchina o diventare pericolosi durante la piegatura. I bordi della lamiera possono essere taglienti e anche piccoli detriti possono creare rischi di scivolamento o interferire con il funzionamento del pedale. Un pavimento pulito e sgombro consente inoltre alle attrezzature di sollevamento e ai carrelli portamateriali di muoversi agevolmente senza incepparsi, riducendo la probabilità di incidenti durante l'installazione.

Quando una pressa piegatrice viene avviata a basse temperature, soprattutto in inverno o in officine con basse temperature, il sistema idraulico richiede una breve fase di riscaldamento. La viscosità dell'olio idraulico influisce sulla precisione del movimento del pistone, sul comportamento di frenata e sulla sincronizzazione tra i cilindri Y1 e Y2. Azionare la macchina prima che l'olio si stabilizzi può causare angoli non uniformi, una risposta più lenta delle valvole e deviazioni lungo l'asse Y durante le pieghe iniziali.

Una routine di riscaldamento adeguata, consigliata dalla maggior parte dei produttori, comprende:

Questa routine in genere richiede 2–5 minuti, a seconda della temperatura ambiente. Solo dopo che il sistema è completamente stabilizzato è possibile eseguire le curve di prova.

(Riferimento idraulico generale: https://www.hydraulicspneumatics.com/technology/hydraulic-fluids/article/21884086/oil-viscosity-guide )

Prima di avviare qualsiasi configurazione di produzione, l'operatore deve verificare che tutte le calibrazioni essenziali della macchina siano corrette. Queste includono:

Un pistone disallineato può causare angoli di piega irregolari tra il lato sinistro e quello destro, producendo torsioni o rastremazioni difficili da correggere in seguito. Molte presse piegatrici CNC eseguono automaticamente il ripristino e la sincronizzazione all'avvio, ma gli operatori dovrebbero verificare visivamente le prime corse libere del pistone per garantire un movimento fluido e parallelo.

Se il controller fornisce una funzione di calibrazione o di homing dedicata (comune nei sistemi Delem DA-66T, Cybelec ModEva ed ESA), la sua esecuzione garantisce che tutti gli assi tornino ai loro precisi punti di riferimento prima che inizi l'installazione degli utensili.

La scelta degli utensili influenza notevolmente la qualità della piega. I principianti spesso sottovalutano l'importanza delle dimensioni dell'apertura dello stampo, del raggio del punzone e del materiale degli utensili. Un utensile non corretto riduce la precisione e aumenta il tonnellaggio richiesto, con il rischio di danneggiare la macchina.

I tipi di utensili standard includono:

L'utilizzo di punzoni e matrici rettificati con precisione riduce la variabilità e velocizza la configurazione, in particolare sulle presse piegatrici CNC.

Una regola ampiamente accettata per la piegatura in aria è:

Apertura a V ≈ 6–8 × spessore del materiale

Ad esempio, una lamiera di acciaio dolce da 3 mm dovrebbe essere abbinata a un'apertura della matrice da 18-24 mm.

Un'apertura a V più piccola aumenta il tonnellaggio e accentua il raggio di curvatura, con il rischio di crepe. Un'apertura a V più grande riduce la precisione a causa dell'eccessiva fluttuazione della lamiera. Le tabelle di progettazione di produttori di utensili come WILA offrono tabelle dettagliate del tonnellaggio.

(Riferimento: https://www.wilausa.com )

Il raggio del punzone influisce sia sul flusso del materiale che sul ritorno elastico previsto. Le scelte più comuni includono:

Il raggio di curvatura deve corrispondere il più possibile al raggio del punzone durante la piegatura in aria. Una mancata corrispondenza aumenta il ritorno elastico e produce angoli irregolari.

L'usura degli utensili influenza la precisione dell'angolo più di quanto i principianti pensino. Anche danni microscopici influiscono sul modo in cui il metallo entra in contatto con punzone e matrice. Prima dell'impostazione, gli operatori devono verificare:

Molte fabbriche registrano i registri di manutenzione degli utensili per monitorarne la durata ed evitare guasti imprevisti.

Polvere, residui di olio o trucioli di metallo tra l'utensile e il morsetto riducono la precisione dell'allineamento. Anche 0,1 millimetri di detriti crea evidenti errori di piegatura. Gli operatori devono pulire accuratamente la superficie della sede dell'utensile con un panno pulito e applicare un sottile strato di olio per macchine per prevenire la corrosione.

La matrice inferiore deve essere perfettamente centrata lungo il bancale. Molte presse piegatrici CNC includono sistemi di serraggio automatico della matrice, ma il serraggio manuale richiede un serraggio accurato da entrambi i lati per evitare inclinazioni. Gli operatori devono verificare visivamente l'uniformità dell'altezza della matrice lungo l'intera lunghezza.

Quando si utilizzano stampi segmentati, l'operatore deve assicurarsi che ogni segmento sia a filo. Un singolo segmento disallineato può rovinare l'intero pezzo.

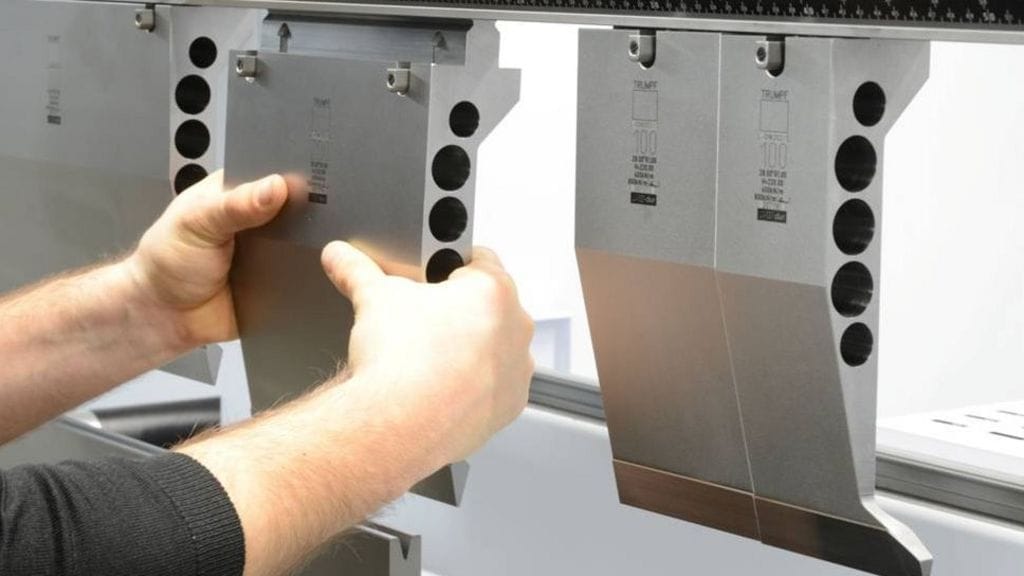

L'installazione del punzone segue procedure simili. Per i morsetti manuali, il punzone deve essere posizionato saldamente e dritto nella scanalatura del morsetto prima del serraggio. Anche con i morsetti automatici, i principianti devono verificare che l'utensile superiore non si muova lateralmente.

Anche i punzoni a collo di cigno devono essere posizionati in modo da evitare la collisione dell'utensile con la geometria del pezzo durante la piegatura.

Gli utensili devono essere allineati all'interno ±0,03 millimetri su macchine CNC ad alta precisione. Gli operatori possono verificare l'allineamento tramite:

Un disallineamento provoca risultati angolari irregolari, torsioni della lamiera ed errori di compensazione della bombatura in una fase successiva dell'installazione.

Il registro posteriore è il sistema di guida che posiziona accuratamente la lamiera. La qualità della piegatura dipende tanto dalla precisione del registro posteriore quanto dall'allineamento degli utensili. Qualsiasi errore nella posizione X del registro posteriore si traduce in lunghezze delle flange errate, che possono rovinare l'intero pezzo anche se l'angolo è perfetto.

Iniziare inserendo la lunghezza della flangia desiderata nel controllo CNC. Prima di eseguire qualsiasi corsa, gli operatori devono verificare manualmente la fluidità del movimento del registro posteriore e assicurarsi che non vi siano residui di materiale che ne ostruiscano il percorso. Molti registri posteriori includono dita con pattini sostituibili che devono essere puliti e privi di usura.

Quando si misurano le distanze, verificare sempre se il programma fa riferimento al dentro O al di fuori dimensione del pezzo, poiché fabbriche diverse seguono standard diversi.

Se lo spessore della lamiera o l'altezza della flangia variano, è necessario regolare l'asse R per consentire al pezzo di entrare in contatto in modo stabile con il dito di misura. Se è troppo basso, il pezzo potrebbe scivolare. Se è troppo alto, il pezzo potrebbe scivolare sul dito o non raggiungere un punto di arresto stabile.

Le macchine avanzate includono assi Z1/Z2 o X1/X2 che si muovono indipendentemente a sinistra e a destra. Questi sono essenziali per pezzi asimmetrici, piegature coniche o configurazioni di utensili multi-stazione. I principianti dovrebbero aggiornare il programma CNC per definire attentamente il movimento di ogni asse e verificarlo visivamente prima di avviare la macchina.

Il materiale si comporta in modo diverso durante la piegatura a causa del limite di snervamento, delle tolleranze di spessore e dell'elasticità. I valori di ritorno elastico variano notevolmente tra i materiali:

Dati precisi sui materiali garantiscono che il CNC possa calcolare i valori corretti di profondità e bombatura dell'asse Y.

L'operatore deve immettere, o selezionare dalla libreria, i seguenti parametri:

Lo spessore effettivo della lamiera spesso differisce dallo spessore nominale di ±0,05–0,15 mm e questa differenza influisce significativamente sull'angolo. Misurare sempre con un calibro prima dell'installazione.

I sistemi CNC applicano una flessione eccessiva per contrastare il ritorno elastico. Il controller può offrire:

I principianti dovrebbero effettuare diverse curve di prova per perfezionare questi valori.

Durante la piegatura di lamiere lunghe, il piano della pressa piegatrice si flette naturalmente. Senza compensazione, gli angoli risultano più stretti ai lati e più larghi al centro. I sistemi di bombatura contrastano questa flessione tramite cunei meccanici o cilindri idraulici.

Bombatura meccanica

Utilizza cunei regolabili per sollevare il centro della matrice. Le macchine entry-level utilizzano questo metodo per la sua semplicità.

Bombatura idraulica

Utilizza la pressione dell'olio sotto il letto dello stampo per regolare dinamicamente la flessione. I freni CNC di fascia alta automatizzano questa operazione in base a calcoli in tempo reale.

Il controllo CNC in genere calcola automaticamente la bombatura in base allo spessore del materiale, alla lunghezza della piega e al tonnellaggio. Tuttavia, gli operatori dovrebbero comunque verificare la coerenza dell'angolo lungo la piega:

Effettuare sempre le regolazioni con piccoli incrementi.

Prima di caricare un foglio, l'operatore esegue un ciclo di asciugatura:

Solo dopo aver verificato il corretto movimento si può caricare il primo foglio.

Inserire il foglio, assicurandosi che sia completamente a contatto con il registro posteriore. Premere lentamente il pedale, utilizzando la modalità di avvicinamento a bassa velocità. Osservare come il materiale entra nell'apertura a V e se rimane a filo con il punzone.

Utilizzare un goniometro digitale per misurare entrambe le estremità e il centro del foglio. Differenze maggiori di 0,5° richiedono aggiustamenti.

Per padroneggiare la configurazione è fondamentale comprendere come ogni asse della macchina interagisce con il comportamento del materiale.

Una volta che le curve di prova soddisfano le specifiche, salvare il programma e archiviare le impostazioni. Le fabbriche professionali spesso archiviano:

Ciò garantisce la ripetibilità per i lotti futuri.

Le fabbriche con più operatori si affidano alle schede di configurazione per mantenere l'uniformità. Una tipica scheda di configurazione include:

I fogli di configurazione riducono i tempi di formazione e garantiscono una qualità costante in tutti i turni.

Prima di eseguire un lotto completo, l'operatore deve ricontrollare:

Questi controlli finali prevengono gli incidenti e garantiscono la salute a lungo termine della macchina.

Impostare una pressa piegatrice per la prima volta significa fondamentalmente imparare come interagiscono macchina, utensili e materiale. Sebbene l'automazione CNC semplifichi molte attività, la comprensione da parte dell'operatore di principi come la bombatura, il ritorno elastico, la selezione degli utensili e il posizionamento del registro posteriore determina il successo complessivo. Seguendo un processo sistematico – preparazione dell'area di lavoro, selezione degli utensili corretti, configurazione dei parametri del materiale, regolazione della bombatura e verifica delle prestazioni tramite pieghe di prova – anche i principianti possono raggiungere una precisione di livello professionale fin dal primo giorno. Con la ripetizione, questi passaggi diventano istintivi e costituiscono la base per una piegatura della lamiera efficiente e sicura.