Iscriviti alla newsletter

Inserisci il tuo indirizzo email qui sotto e iscriviti alla nostra newsletter

Inserisci il tuo indirizzo email qui sotto e iscriviti alla nostra newsletter

Capire come un pressa piegatrice La lavorazione è uno dei fondamenti più essenziali nella moderna lavorazione della lamiera. Che siate un operatore che apprende le basi, un ingegnere che migliora i processi di produzione o un proprietario di fabbrica che confronta diverse tecnologie di piegatura, i principi alla base di una pressa piegatrice determinano ogni risultato, dalla precisione dell'angolo alla coerenza del prodotto e alle prestazioni della macchina a lungo termine. Sebbene le presse piegatrici siano ampiamente utilizzate in settori come quello automobilistico, HVAC, aerospaziale e dei quadri elettrici, molte persone vedono solo il pezzo piegato finale senza comprendere la fisica e l'ingegneria alla base del processo.

Questo articolo fornisce una spiegazione completa ma adatta anche ai principianti di principi di funzionamento della pressa piegatrice, combinando teoria fondamentale ed esperienza industriale pratica. Imparerai cos'è una pressa piegatrice, come funzionano i suoi singoli componenti, come vengono calcolate le forze di piegatura e perché la precisione dipende da una combinazione di materiali, scelta degli utensili e tecnologia delle macchine. Per accrescere l'autorevolezza e la profondità tecnica, i riferimenti di leader globali del settore come AMADA, LVD, TRUMPF, Bystronic, e specialisti di utensili come WILA sono incluse in tutto l'articolo. Per i lettori che si basano sugli standard, le specifiche internazionali pertinenti, ad esempio, Norma di prova di piegatura ISO 7438—sono menzionati anche per rafforzare l'affidabilità e l'accuratezza.

Procedendo in ogni capitolo, scoprirete come funzionano i diversi tipi di presse piegatrici, come i sistemi CNC migliorano la precisione e perché le macchine moderne si affidano a sensori, servoazionamenti e ottimizzazione software. L'obiettivo non è semplicemente memorizzare le funzioni della macchina, ma comprendere come interagisce l'intero ecosistema di piegatura. Grazie a queste conoscenze, gli operatori possono prevedere il comportamento di piegatura con maggiore precisione, gli ingegneri possono progettare flussi di lavoro più efficienti e gli imprenditori possono prendere decisioni di investimento più oculate. Al termine di questa guida, la logica di funzionamento di una pressa piegatrice diventerà intuitiva anziché misteriosa.

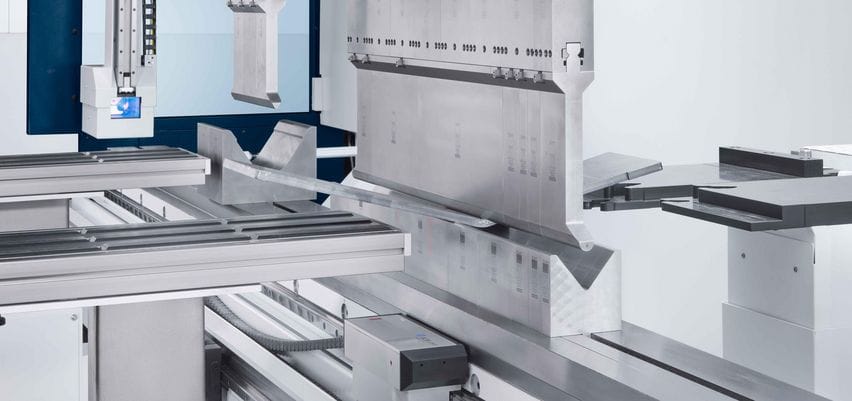

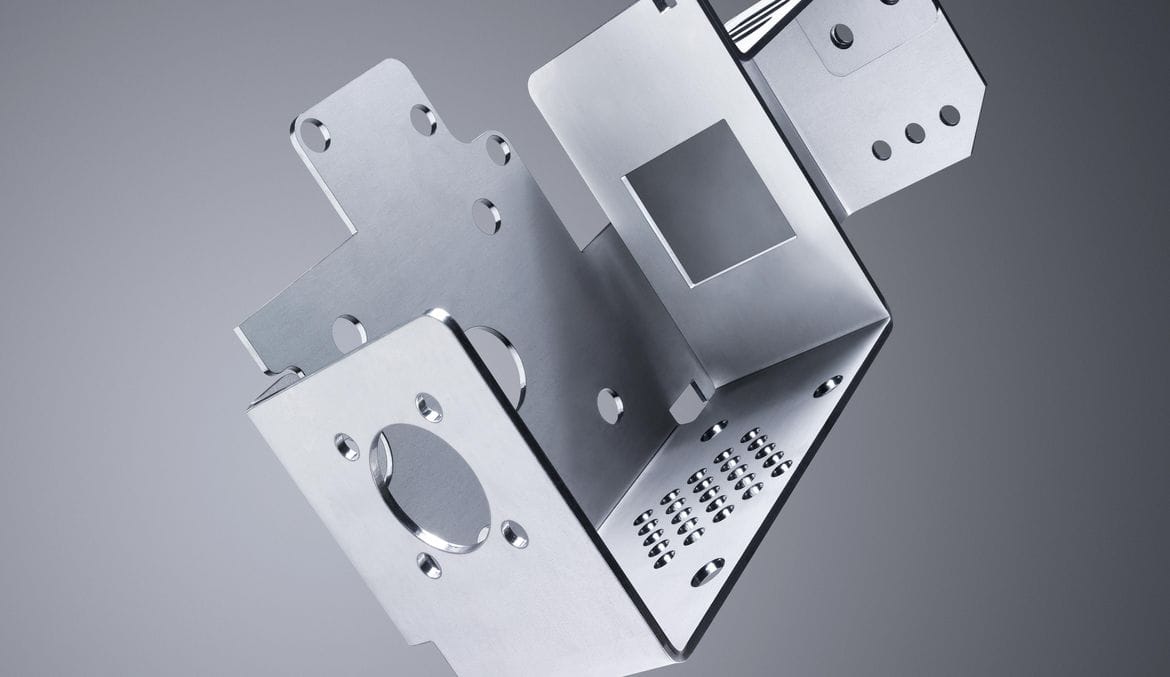

Una pressa piegatrice è una macchina utensile progettata per piegare la lamiera in forme precise applicando forza attraverso un punzone e una matrice. Sebbene la macchina appaia semplice a prima vista, rappresenta decenni di evoluzione ingegneristica nella progettazione meccanica, nel controllo idraulico e nell'automazione digitale. Fondamentalmente, la pressa piegatrice utilizza la forza verso il basso di un pistone per premere la lamiera in una matrice a V, creando pieghe di vari angoli e dimensioni. Questo metodo di formatura consente di produrre di tutto, da piccole staffe e componenti di quadri elettrici a grandi componenti del telaio automobilistico.

Il termine pressa piegatrice hanno avuto origine dalle prime versioni meccaniche, in cui il metallo veniva "spezzato" o "piegato" lungo una linea retta. Le moderne presse piegatrici sono molto più avanzate, capaci di controllo multiasse, altissima precisione e flussi di lavoro di produzione automatizzati. Il loro scopo rimane lo stesso: formare lamiere con precisione ripetibile. La macchina non deve solo fornire una forza sufficiente, ma anche mantenere il movimento sincronizzato, garantire l'allineamento degli utensili e compensare le variazioni del materiale. Produttori come TRUMPF fornire spiegazioni tecniche dettagliate dei processi di piegatura, rafforzando l'importanza della progettazione della macchina per ottenere precisione (riferimento: https://www.trumpf.com/).

Negli ambienti di produzione moderni, la pressa piegatrice è indispensabile perché trasforma la lamiera piana in componenti tridimensionali funzionali. Tutto, da involucri, porte e alloggiamenti a componenti strutturali, dipende dalla precisione della piegatura. Le fabbriche preferiscono le presse piegatrici perché offrono flessibilità: una macchina può gestire centinaia di tipi di componenti semplicemente cambiando utensili o modificando i programmi CNC. Questa adattabilità le rende essenziali per la produzione in serie, la prototipazione e le linee di produzione intelligenti completamente automatizzate.

Le presse piegatrici colmano anche il divario tra la progettazione e il prodotto finale, consentendo agli ingegneri di convertire i disegni CAD in parti finite con tolleranze prevedibili. Il processo di piegatura influisce sulle operazioni a valle come saldatura, assemblaggio e finitura, quindi la precisione e la coerenza degli angoli sono fondamentali. Marchi globali come AMADA evidenziare come la qualità della piegatura influenzi direttamente l'efficienza produttiva complessiva (riferimento: https://www.amada.com/).

Una pressa piegatrice è composta da più sistemi coordinati, ognuno dei quali svolge un ruolo importante nel funzionamento della macchina. Il telaio principale fornisce rigidità, assicurando che le forze di piegatura non deformino la struttura della macchina. Un telaio robusto è essenziale per mantenere il parallelismo tra la slitta e il bancale, soprattutto durante le operazioni di piegatura a tutta lunghezza. Produttori come LVD sottolineare la rigidità del telaio come uno dei fattori chiave che influenzano la precisione e la durata a lungo termine (riferimento: https://www.lvdgroup.com/).

IL ariete, alimentato da cilindri idraulici, servomotori elettrici o volani meccanici, fornisce la forza verso il basso necessaria per la flessione. punch si attacca al pistone e forma la parte superiore dell'utensile, mentre il morire, montato sul tavolo inferiore, forma la superficie di contatto inferiore. Il registro posteriore Posiziona la lamiera alla profondità corretta, assicurando che ogni dimensione di piega corrisponda al progetto. Le macchine moderne sono spesso dotate di registri posteriori multiasse che regolano automaticamente altezza, profondità e angolazione.

Un altro componente critico è il Controllore CNC, che gestisce il movimento della macchina, il calcolo dell'angolo, la compensazione della bombatura e le funzioni di sicurezza. Senza il sistema CNC, ottenere angoli uniformi su materiali diversi richiederebbe molte più regolazioni manuali. I controller odierni integrano database di piegatura, librerie di materiali e sensori in tempo reale, consentendo anche agli operatori inesperti di produrre componenti di alta qualità.

Comprendere i principi di funzionamento di una pressa piegatrice è essenziale perché ogni risultato di piegatura – precisione dell'angolo, rettilineità e integrità strutturale – deriva dal modo in cui la macchina applica e controlla la forza. Sebbene le moderne presse piegatrici integrino sistemi CNC avanzati, servomotori e sensori digitali, la loro logica di funzionamento fondamentale segue ancora gli stessi principi meccanici e fisici stabiliti decenni fa. In questo capitolo, scomporremo questi principi in spiegazioni chiare e accessibili, assicurando che principianti e professionisti possano comprendere come ogni elemento contribuisca a una piegatura precisa.

Il termine principi di funzionamento della pressa piegatrice si riferisce non solo al modo in cui si muove il pistone, ma anche al modo in cui i materiali si deformano, al modo in cui gli utensili interagiscono con la lamiera e al modo in cui la macchina compensa la flessione, il ritorno elastico e le incongruenze del materiale. Produttori globali come Bystronic, TRUMPF, E LVD pubblicare guide dettagliate su questi principi perché costituiscono la base per un funzionamento sicuro, una piegatura precisa e l'ottimizzazione della produttività (riferimento: https://www.bystronic.com/).

Il meccanismo centrale di una pressa piegatrice prevede il movimento controllato verso il basso del pistone che spinge il punzone nella matrice. Durante questo processo, la lamiera è sottoposta a forze sia di compressione che di trazione. Il punzone superiore spinge il metallo nell'apertura a V della matrice inferiore, causandone la deformazione plastica. Questa deformazione provoca una piegatura permanente, ovvero il metallo mantiene la sua forma anche dopo la cessazione della forza.

Sebbene questo possa sembrare semplice, la precisione della piegatura dipende dal controllo della velocità del pistone, della distanza di avvicinamento, del tonnellaggio, della profondità di penetrazione e della fasatura. I sistemi CNC regolano i cilindri Y1 e Y2 (nelle macchine idrauliche), garantendo che entrambi i lati del pistone si muovano in perfetta sincronia. Anche una piccola differenza di 0,01 mm può influire sull'angolo risultante. Ecco perché le valvole servoidrauliche e gli encoder lineari sono componenti essenziali sui modelli di fascia alta.

Produttori come TRUMPF evidenziare come i sistemi servocontrollati aiutano a mantenere un movimento costante del pistone anche sotto carichi variabili o lunghe lunghezze di piegatura (riferimento: https://www.trumpf.com/). Questa coerenza consente agli operatori di ottenere una precisione ripetuta anche su grandi serie di produzione.

Quando una lamiera viene piegata, le fibre del materiale sul raggio interno della piega vengono compresse, mentre le fibre sul raggio esterno vengono allungate. Tra queste regioni si trova uno strato teorico chiamato asse neutro, che non subisce né tensione né compressione. Comprendere questo concetto è fondamentale perché determina il comportamento del metallo durante la piegatura e la forza necessaria.

La tolleranza di piegatura e la deduzione di piegatura nei disegni di fabbricazione vengono calcolate in base alla posizione dell'asse neutro. La sua posizione dipende dallo spessore del materiale, dalla durezza e dal raggio della punta del punzone. I materiali più duri spingono l'asse neutro verso l'esterno, il che significa che richiedono più forza e creano un ritorno elastico maggiore. I materiali più morbidi si deformano più facilmente e richiedono un tonnellaggio inferiore.

Questo comportamento fisico non è solo teorico: influisce direttamente sulla precisione. Ad esempio, quando si piega l'acciaio inossidabile, l'asse neutro si sposta maggiormente rispetto all'acciaio dolce a causa della maggiore resistenza alla trazione. Questi dettagli spiegano perché le tabelle dei materiali e i calcolatori di piegatura siano comunemente utilizzati nella programmazione delle presse piegatrici.

Organizzazioni come ASM Internazionale E ISO (Organizzazione internazionale per la normazione) fornire riferimenti ingegneristici sul comportamento dei materiali durante la deformazione (Riferimento: https://www.iso.org/standard/16268.html – Prova di piegatura ISO 7438).

Il ritorno elastico è uno dei fenomeni più importanti e inevitabili nella piegatura tramite pressa piegatrice. Dopo aver rimosso la forza di piegatura, il metallo tenta naturalmente di tornare alla sua forma piatta originale, causando una leggera apertura dell'angolo. Questo comportamento si verifica perché le fibre esterne, che si sono allungate durante la piegatura, si tirano indietro verso l'equilibrio.

Il grado di ritorno elastico dipende da vari fattori:

Materiali ad alta resistenza come l'acciaio inossidabile e l'alluminio presentano un ritorno elastico maggiore grazie alle loro proprietà elastiche. Per compensare, i controllori CNC calcolano automaticamente gli angoli di sovrapiega, facendo sì che la pressa penetri leggermente più in profondità nello stampo per ottenere l'angolo finale desiderato. Le macchine moderne applicano algoritmi integrati di correzione dell'angolo, utilizzando database che descrivono il comportamento dei materiali.

Alcuni sistemi avanzati, come Laser Easy-Form® di LVD—misurare l'angolo in tempo reale e regolare la posizione del pistone durante la piegatura (riferimento: https://www.lvdgroup.com/). Ciò consente alla macchina di correggere istantaneamente il ritorno elastico, anche per materiali con variabilità significativa.

La precisione dell'angolo non dipende solo dalla qualità della macchina. È il risultato combinato del comportamento del materiale, delle condizioni degli utensili, della calibrazione della macchina e della configurazione dell'operatore. Diversi fattori chiave influenzano la precisione:

Anche fogli dello stesso lotto possono variare leggermente in spessore o durezza. Queste differenze alterano i requisiti di forza di piegatura e il comportamento del ritorno elastico. Per questo motivo, molte fabbriche utilizzano piegature di prova prima della produzione a pieno regime.

Punzoni o matrici usurati producono angoli non uniformi. Il disallineamento tra l'utensile superiore e quello inferiore può causare torsioni, rastremazioni o piegature irregolari. Produttori di utensili come WILA enfatizzare il rigoroso controllo delle tolleranze e le superfici temprate per garantire risultati affidabili (riferimento: https://www.wila.com/).

Tutte le presse piegatrici si flettono sotto carico, il che significa che la slitta si inarca leggermente verso l'alto mentre il tavolo si inarca verso il basso. I sistemi di bombatura contrastano questa flessione, garantendo che l'angolo di piega rimanga costante lungo l'intera lunghezza. I sistemi di bombatura idraulici e meccanici regolano automaticamente la pressione o i cunei meccanici per ottenere questa compensazione.

Il controllo accurato della profondità di penetrazione è essenziale. Anche una differenza di 0,1 mm può modificare l'angolo di piega di diversi gradi a seconda della geometria dello stampo. Le macchine di fascia alta utilizzano encoder ottici e servovalvole per mantenere una precisione micrometrica.

Il registro posteriore garantisce la corretta lunghezza della flangia. Se non è allineato o calibrato correttamente, anche un angolo di piega perfetto produrrà dimensioni errate del pezzo.

Questi fattori insieme definiscono quanto la piegatura finale corrisponda al valore programmato. Con una formazione adeguata, una calibrazione e attrezzature di alta qualità, è possibile ottenere tolleranze angolari di ±0,2° o superiori, uno standard comunemente promosso da marchi premium come Bystronic.

Le presse piegatrici si sono evolute radicalmente nel corso dell'ultimo secolo, passando da semplici dispositivi meccanici a sistemi altamente sofisticati controllati da CNC. Sebbene tutte le presse piegatrici svolgano la stessa funzione di base – piegare la lamiera – i meccanismi interni, i sistemi di controllo, l'efficienza e i metodi di generazione della forza differiscono significativamente tra i principali tipi. Comprendere queste differenze è essenziale per scegliere la macchina giusta per le esigenze produttive di un'azienda e per comprendere il funzionamento di ciascuna macchina. principi di funzionamento influenzano le prestazioni, la precisione e i requisiti di manutenzione.

In questo capitolo esamineremo cinque principali categorie di presse piegatrici: meccaniche, idrauliche, idrauliche sincronizzate CNC, elettriche/servo e ibride. Ogni tipologia presenta vantaggi e limitazioni distinti, radicati nella sua progettazione meccanica. Produttori globali come AMADA, TRUMPF, Bystronic, E LVD offrono spiegazioni dettagliate di questi progetti perché la selezione della pressa piegatrice corretta ha un impatto diretto sulla velocità di produzione, sul consumo energetico, sulla durata degli utensili e sulle tolleranze ottenibili (riferimento: https://www.amada.com/).

Le presse piegatrici meccaniche erano un tempo la tipologia dominante nella lavorazione dei metalli, soprattutto prima che la tecnologia idraulica diventasse ampiamente accessibile. Una pressa piegatrice meccanica utilizza un volano azionato da un motore elettrico. Quando l'operatore aziona la frizione, l'energia cinetica immagazzinata nel volano viene trasferita al pistone tramite un meccanismo a manovella, spingendolo verso il basso.

Questo sistema produce un movimento potente e costante, ma il movimento del pistone è fisso e segue il ciclo meccanico determinato dall'albero motore. Per questo motivo, le presse piegatrici meccaniche non possono regolare facilmente la velocità del pistone o i punti di arresto, limitando la precisione e rendendole meno adatte alle moderne esigenze di piegatura.

Le presse piegatrici meccaniche tendono a essere veloci e relativamente semplici da manutenere, ma non dispongono delle caratteristiche di sicurezza e del controllo preciso necessari per lavori complessi. La loro corsa fissa le rende inoltre inadatte alla lavorazione di materiali delicati o forme complesse che richiedono una piegatura precisa a bassa velocità. Per motivi di sicurezza e per gli standard di controllo macchina più severi, molti Paesi ora limitano l'uso di vecchi modelli meccanici, incoraggiando le fabbriche ad adottare versioni idrauliche o CNC.

Nonostante la loro età, le presse piegatrici meccaniche rimangono preziose in alcuni ambienti di produzione ad alta velocità e con angolo singolo. Tuttavia, non possono eguagliare la flessibilità o la precisione dei moderni sistemi idraulici o elettrici a controllo numerico.

Le presse piegatrici idrauliche hanno sostituito i modelli meccanici come standard industriale globale perché offrono un controllo significativamente maggiore sul movimento del pistone. Invece di affidarsi a un volano, le presse piegatrici idrauliche utilizzano uno o più cilindri idraulici per generare forza. Controllando il flusso dell'olio attraverso valvole proporzionali, il pistone può muoversi a velocità variabile e arrestarsi in qualsiasi posizione all'interno della sua corsa.

I sistemi idraulici forniscono un movimento più fluido e controllato, rendendo possibile l'esecuzione piegatura in aria, flessione del fondo, E coniazione con elevata precisione. La pressione idraulica può essere monitorata e regolata, garantendo una forza costante anche durante la piegatura di pezzi lunghi. Questa flessibilità è fondamentale per settori come HVAC, automotive e produzione di armadi.

Uno dei principali vantaggi delle presse piegatrici idrauliche è la loro sicurezza. Quando l'operatore rilascia il pedale, il flusso dell'olio si interrompe e il pistone si blocca in posizione. Questa caratteristica, combinata con moderni sistemi di sicurezza come LazerSafe E DSP, rende le macchine idrauliche significativamente più sicure rispetto ai vecchi tipi meccanici (riferimento: https://www.lazersafe.com/).

Tuttavia, le macchine idrauliche richiedono una manutenzione regolare, che include cambi d'olio, ispezioni delle guarnizioni e taratura delle valvole. Anche le fluttuazioni di temperatura possono influire sulla viscosità dell'olio, causando variazioni nella velocità del pistone o nella costanza dell'angolo, a meno che non vengano eseguiti cicli di riscaldamento.

Nonostante queste piccole sfide, le presse piegatrici idrauliche restano il tipo di macchina più comunemente utilizzato al mondo, grazie al loro equilibrio tra potenza, precisione e convenienza.

Le presse piegatrici idrauliche sincronizzate CNC rappresentano l'evoluzione moderna della tecnologia di piegatura idraulica. A differenza delle macchine idrauliche convenzionali, in cui entrambi i cilindri operano all'unisono ma senza correzione digitale, una pressa piegatrice sincronizzata utilizza Controllo servoidraulico Y1 e Y2, consentendo a ciascun cilindro di muoversi in modo indipendente sotto la supervisione del CNC.

Ciò significa che la macchina monitora e regola costantemente la posizione di entrambi i cilindri tramite encoder lineari montati sul telaio. Anche se il carico non è uniforme lungo la lunghezza di piegatura, il CNC garantisce che entrambi i lati del pistone rimangano perfettamente sincronizzati con una precisione di frazioni di millimetro.

I vantaggi delle presse piegatrici sincronizzate CNC includono:

Il controllo indipendente di entrambi i cilindri garantisce un parallelismo estremamente preciso tra slitta e tavola. La precisione migliora notevolmente, raggiungendo spesso ±0,2° con utensili adeguati.

La macchina è in grado di adattarsi automaticamente alle variazioni di spessore o durezza del materiale, riducendo le correzioni manuali.

Le macchine idrauliche CNC includono tipicamente registri posteriori multiasse (X, R, Z1, Z2, X1, X2) che si muovono automaticamente in base ai programmi di piegatura. Ciò consente sequenze di pezzi complesse e una produzione altamente costante.

Queste macchine consentono la programmazione offline, algoritmi di correzione dell'angolo, simulazione 3D, librerie di materiali e istruzioni di configurazione direttamente sul controller.

Marchi come Bystronic E LVD utilizzare sistemi avanzati di sincronizzazione idraulica per fornire prestazioni eccezionali in ambienti industriali (riferimento: https://www.lvdgroup.com/).

Le macchine idrauliche sincronizzate CNC continuano a essere la scelta più diffusa per le fabbriche di medie e grandi dimensioni, grazie al loro eccellente equilibrio tra potenza, controllo, prezzo e versatilità.

Presse piegatrici elettriche, spesso chiamate presse piegatrici servoelettriche—utilizzano servomotori anziché sistemi idraulici per azionare il pistone. Queste macchine rappresentano una delle innovazioni più moderne nella tecnologia di piegatura, offrendo un'eccezionale efficienza energetica, una rumorosità estremamente bassa e un controllo preciso del movimento.

Le presse piegatrici servoelettriche utilizzano in genere un sistema a cinghia e pulegge, viti a ricircolo di sfere o servoazionamenti diretti per convertire il movimento rotatorio in movimento lineare del pistone. Poiché i servomotori offrono un posizionamento accurato e ripetibile, i sistemi elettrici raggiungono una precisione eccezionale, spesso con tolleranze più strette rispetto ai modelli idraulici.

1. Risparmio energetico

Le presse piegatrici elettriche consumano energia solo quando il pistone è in movimento. Al contrario, le macchine idrauliche consumano energia in modo continuo per mantenere la pressione dell'olio.

2. Alta precisione

I servoazionamenti consentono un controllo preciso della profondità di penetrazione, rendendoli ideali per la formatura di materiali sottili e il raggiungimento di risultati costanti.

3. Funzionamento più pulito

Non c'è olio idraulico, eliminando le perdite e riducendo la necessità di manutenzione.

4. Velocità di ciclo rapida

Le macchine elettriche spesso superano le prestazioni delle macchine idrauliche nelle applicazioni in cui la velocità è critica, in particolare nella produzione di componenti elettronici e automobilistici.

Tuttavia, le presse piegatrici elettriche hanno in genere un tonnellaggio massimo inferiore rispetto ai modelli idraulici. Questo le rende più adatte alla piegatura di materiali sottili e medi piuttosto che alla piegatura di lamiere pesanti. Produttori premium come AMADA E Salvagnini offrono sistemi servoelettrici avanzati capaci di una precisione estremamente elevata (Riferimento: https://www.amada.com/).

Le presse piegatrici ibride combinano i vantaggi dei sistemi idraulici e servoelettrici. In un design ibrido, i servomotori controllano la pressione idraulica, riducendo significativamente il consumo di olio e aumentando l'efficienza energetica. Il risultato è una macchina che eroga una potenza elevata come una pressa piegatrice idraulica, mantenendo al contempo la precisione e il risparmio energetico dei sistemi servoelettrici.

I sistemi ibridi utilizzano circuiti idraulici più piccoli con servocomando, garantendo:

Le presse piegatrici ibride sono spesso utilizzate in ambienti di produzione di fascia alta, dove sono richiesti costanza, risparmio energetico e bassa manutenzione. Marchi come TRUMPF E Bystronic realizzare modelli ibridi focalizzati sulla produzione intelligente e sull'integrazione con l'Industria 4.0 (riferimento: https://www.trumpf.com/).

Queste macchine colmano il divario tra le tradizionali macchine idrauliche e i modelli servoelettrici all'avanguardia, rendendole adatte alle fabbriche che gestiscono un'ampia gamma di spessori di materiali con requisiti di precisione elevati.

Sebbene le presse piegatrici varino nel design – idrauliche, elettriche, meccaniche o ibride – il ciclo di piegatura segue una sequenza prevedibile di operazioni. Comprendere questa sequenza è essenziale per operatori, ingegneri e responsabili di produzione, poiché ogni fase influenza la precisione dell'angolo, la durata dell'utensile e la produttività complessiva. Questa spiegazione passo passo analizza il reale flusso di lavoro operativo all'interno di una pressa piegatrice, mostrando come la macchina trasforma la lamiera piana in un pezzo piegato con precisione.

Questo capitolo descrive il processo di piegatura in quattro fasi distinte: preparazione degli utensili, avvicinamento al pistone, piegatura attiva e corsa di decompressione/ritorno. Il flusso di lavoro si applica alla maggior parte delle moderne presse piegatrici CNC utilizzate in settori come l'automotive, l'aerospaziale, il riscaldamento, la ventilazione e l'aria condizionata, la produzione di mobili in metallo e di quadri elettrici. Produttori di fascia alta come Bystronic, LVD, E AMADA spesso dimostrano cicli passo passo simili nella documentazione del loro prodotto (riferimento: https://www.bystronic.com/).

Il processo di piegatura inizia sempre con l'installazione degli utensili e la configurazione del registro posteriore. Una corretta configurazione garantisce che l'angolo di piega, il raggio e le dimensioni della flangia desiderati possano essere raggiunti in modo affidabile.

Per prima cosa, gli operatori selezionano il punzone e la matrice corretti in base allo spessore del materiale, al raggio di piegatura richiesto e al metodo di piegatura (piegatura in aria, piegatura inferiore o coniatura). L'utensile viene fissato alla trave superiore e al bancale della macchina utilizzando morsetti manuali, idraulici o sistemi di cambio rapido di precisione. Produttori come WILA offrono interfacce di utensili moderne che garantiscono un allineamento perfetto e riducono i tempi di configurazione (riferimento: https://www.wila.com/).

Una volta installati gli utensili, registro posteriore viene posizionato in base alla dimensione della flangia programmata. Nelle presse piegatrici CNC, questo movimento è automatizzato e controllato da più assi (X, R, Z1, Z2, X1, X2 a seconda della configurazione della macchina). I registri posteriori multiasse consentono alla macchina di eseguire sequenze di pezzi complesse con diverse lunghezze e angolazioni della flangia.

La configurazione accurata è fondamentale: anche un minimo disallineamento nel posizionamento degli utensili o del registro posteriore può causare dimensioni errate o deformazioni dei pezzi. Questa prima fase garantisce che la macchina sia fisicamente predisposta per una piegatura uniforme e ripetibile.

Dopo che il materiale è posizionato contro il registro posteriore, la pressa piegatrice inizia la avvicinamento ariete fase: rapido movimento verso il basso della trave superiore prima del contatto con la lamiera.

Durante questa fase, il pistone si muove ad alta velocità per ridurre al minimo il tempo di ciclo. Tuttavia, man mano che la punta del punzone si avvicina alla sommità del materiale, il sistema CNC rallenta automaticamente il pistone a una velocità precisa e controllata. Questa transizione dalla discesa rapida alla discesa controllata è essenziale per la precisione e la sicurezza.

Le macchine idrauliche utilizzano valvole proporzionali e comandi servoidraulici per gestire questa transizione di velocità. Le macchine elettriche e ibride si affidano a servomotori per una decelerazione più fluida e silenziosa. Produttori leader come TRUMPF evidenziare l'importanza del controllo della velocità di avvicinamento perché un movimento incoerente o eccessivamente veloce può causare impatti minori e variazioni di angolo (riferimento: https://www.trumpf.com/).

La fase di avvicinamento del pistone non applica ancora la forza di piegatura; stabilizza invece il movimento della macchina e prepara il sistema per una deformazione controllata. L'obiettivo è ridurre al minimo i tempi, garantendo al contempo che il pistone entri nella zona di piegatura con perfetto allineamento e stabilità.

Questo è il cuore del processo di piegatura. Quando il punzone entra in contatto con il metallo e continua il suo movimento verso il basso, il materiale viene forzato nell'apertura dello stampo, creando la piega. In questa fase, si verificano contemporaneamente diversi processi fisici e meccanici:

L'interno della piega subisce una compressione, mentre l'esterno si allunga. L'asse neutro si sposta a seconda del tipo di materiale, dello spessore e della geometria dell'utensile. Questo determina la tolleranza di piega e influenza l'angolo finale.

Il CNC calcola la forza richiesta utilizzando formule di piegatura, database di materiali e specifiche di punzoni/matrici. I sistemi idraulici gestiscono il tonnellaggio tramite il controllo della pressione dell'olio, mentre le macchine servoelettriche applicano la forza direttamente tramite motori elettrici.

Sistemi avanzati come Laser Easy-Form® di LVD misurare l'angolo durante la piegatura e correggere automaticamente la posizione del pistone in tempo reale (riferimento: https://www.lvdgroup.com/).

In questo modo nella maggior parte dei casi si elimina la necessità di effettuare curve di prova.

Poiché ogni pressa piegatrice flette sotto carico, i sistemi di bombatura contrastano la naturale curvatura del basamento della macchina. Senza bombatura, gli angoli varierebbero tra il centro e i bordi del pezzo. Cunei meccanici o cilindri idraulici applicano la forza di compensazione appropriata.

A seconda del metodo utilizzato (piegatura in aria, piegatura inferiore o coniatura), il punzone penetra a profondità diverse all'interno dell'apertura della matrice.

Durante la fase di piegatura, il controllo di precisione è fondamentale. Anche una differenza di 0,05-0,1 mm nella penetrazione del pistone può alterare l'angolo di piega di 1-2 gradi, a seconda della larghezza dello stampo.

Una volta raggiunta la profondità di penetrazione programmata, il CNC ordina alla macchina di interrompere l'applicazione della forza. In questo momento, il pistone inizia la fase di decompressione, rilasciando la pressione e consentendo al materiale di stabilizzarsi.

Quando l'ariete si ritrae, il metallo si rilassa leggermente, causando ritorno elastico. I programmi CNC tengono conto di questo problema piegando eccessivamente l'angolo in modo che il pezzo finale corrisponda alle specifiche desiderate. I database dei materiali e i sensori di misurazione dell'angolo forniscono ulteriori meccanismi di correzione.

Dopo la decompressione, l'ariete esegue la colpo di ritorno, muovendosi verso l'alto a una velocità elevata simile a quella di avvicinamento utilizzata in precedenza. Il materiale viene quindi riposizionato per la piegatura successiva, oppure l'operatore rimuove il pezzo finito.

Le moderne presse piegatrici ottimizzano il ciclo di ritorno per ridurre gli sprechi di movimento e accelerare la produzione. Le presse piegatrici elettriche, ad esempio, sono note per le corse di ritorno eccezionalmente rapide, con bassa rumorosità e vibrazioni minime. Produttori come AMADA evidenziano i cicli di recupero ad alta efficienza energetica come un vantaggio chiave dei loro modelli servoelettrici (riferimento: https://www.amada.com/).

Il completamento della corsa di ritorno segna la fine di un ciclo completo di piegatura. Se eseguita in sequenza, la macchina può eseguire decine o addirittura centinaia di piegature per pezzo, mantenendo sempre precisione e velocità costanti.

Le moderne presse piegatrici devono gran parte della loro precisione, velocità e versatilità alla tecnologia CNC (Computer Numerical Control). Mentre la struttura meccanica della macchina ne definisce le capacità di base, i sistemi CNC trasformano la pressa piegatrice in una piattaforma di piegatura altamente intelligente, adattabile e automatizzata. Questo capitolo spiega come i controlli CNC influenzano la precisione, la coerenza e l'efficienza del flusso di lavoro di piegatura e come interagiscono con i sistemi meccanici per migliorare il core business. principi di funzionamento della pressa piegatrice.

Marchi leader a livello mondiale come TRUMPF, LVD, Bystronic, E AMADA Integrare la tecnologia CNC avanzata nelle proprie macchine, consentendo correzioni in tempo reale, simulazione di piegatura, programmazione offline e automazione multiasse. Queste funzionalità riducono drasticamente la dipendenza dall'operatore, minimizzano i tempi di configurazione e garantiscono risultati ripetibili anche nella piegatura di materiali complessi (Riferimento: https://www.trumpf.com/).

Uno dei progressi più importanti nelle presse piegatrici a controllo numerico è controllo indipendente degli assi Y1 e Y2, che garantisce il movimento sincronizzato dei lati sinistro e destro del pistone. Questa sincronizzazione è essenziale perché anche piccole differenze nella posizione del cilindro possono dare origine a curve angolate, contorte o rastremate.

Y1 e Y2 rappresentano i cilindri idraulici sinistro e destro. Nelle vecchie macchine idrauliche non CNC, entrambi i cilindri erano collegati meccanicamente e movimentati insieme. Tuttavia, questo metodo non era in grado di correggere la flessione del telaio, lo squilibrio del carico o le variazioni del materiale.

Il controllo CNC consente a ciascun cilindro di muoversi in modo indipendente, mantenendo al contempo una perfetta sincronizzazione grazie al feedback in tempo reale.

Gli encoder lineari ad alta risoluzione montati sul telaio misurano costantemente la posizione del pistone con una precisione micrometrica. Il CNC riceve questi dati e regola di conseguenza ogni cilindro, garantendo il parallelismo tra il pistone e il bancale della macchina.

Quando si piegano pezzi lunghi o forme asimmetriche, il carico raramente viene distribuito uniformemente. Senza la sincronizzazione CNC, le pieghe sarebbero irregolari lungo la lunghezza della lamiera.

Grazie al controllo Y1/Y2, la macchina compensa istantaneamente queste variazioni.

Produttori come Bystronic E LVD sottolineare l'importanza del controllo sincronizzato nel fornire la massima precisione (riferimento: https://www.lvdgroup.com/).

Ogni pressa piegatrice subisce una flessione naturale sotto carico:

Se non si interviene, si ottengono angoli incoerenti: più acuti alle estremità e più piatti al centro.

I sistemi di bombatura risolvono questo problema applicando una contro-flessione controllata.

I cilindri idraulici sotto il tavolo inferiore generano una forza verso l'alto proporzionale alla pressione di piegatura. Ciò compensa la flessione e ripristina una linea di piegatura rettilinea.

Cunei regolabili o sistemi a camme modificano fisicamente la forma del letto per contrastarne la flessione. Questi meccanismi sono impostati manualmente o automaticamente tramite CNC.

Il CNC calcola la compensazione richiesta in base a:

Ciò garantisce che ogni piegatura rimanga uniforme da un'estremità all'altra, anche durante lunghi cicli di piegatura o quando gli operatori cambiano materiale.

Aziende come WILA offrono bombatura controllata da CNC con tolleranze estremamente strette (Riferimento: https://www.wila.com/).

I sistemi CNC avanzati incorporano tecnologie di misurazione dell'angolo che monitorano la piegatura durante l'effettivo processo di formatura. Questi sistemi in tempo reale eliminano la necessità di piegature di prova e aumentano notevolmente la precisione, sia per gli operatori esperti che per quelli inesperti.

I sensori laser proiettano fasci attraverso il materiale per rilevare le variazioni di angolo durante la piegatura. Sistemi come Easy-Form® di LVD eseguire la scansione del foglio da entrambi i lati e fornire un feedback in tempo reale al controller CNC.

Le sonde meccaniche toccano la superficie del materiale e misurano l'angolo tramite contatto fisico. Sebbene più lente dei metodi laser, le sonde a contatto rimangono affidabili anche su piastre spesse o superfici riflettenti.

Il CNC regola automaticamente la profondità di penetrazione del pistone in pochi millisecondi per ottenere l'angolo finale desiderato. Ciò previene errori causati da ritorno elastico, incongruenze del materiale o lievi variazioni nello spessore della lamiera.

I sistemi di misurazione degli angoli sono diventati essenziali nei settori in cui le tolleranze sono estremamente rigorose, come l'industria aerospaziale, la produzione di ascensori, le apparecchiature mediche e l'elettronica di precisione.

Negli ultimi anni, i controlli CNC si sono evoluti da semplici sistemi di posizionamento ad assistenti intelligenti in grado di apprendere, prevedere e ottimizzare il processo di piegatura.

I sistemi CNC basati sull'intelligenza artificiale stanno emergendo come una parte fondamentale della prossima generazione di presse piegatrici. Aziende come TRUMPF E Bystronic leader nell'integrazione di tecnologie intelligenti, tra cui il riconoscimento automatico degli utensili, il rilevamento dei materiali e gli algoritmi di piegatura adattiva (riferimento: https://www.bystronic.com/).

L'intelligenza artificiale è in grado di rilevare variazioni nella durezza o nello spessore della lamiera e di regolare automaticamente i parametri di piegatura senza l'intervento dell'operatore.

I modelli di apprendimento automatico prevedono il ritorno elastico prima dell'inizio della piegatura, riducendo il tempo di ciclo e migliorando la precisione della prima piegatura.

I controlli CNC forniscono istruzioni visive passo passo, simulazione dei pezzi, rilevamento delle collisioni e sequenziamento automatico. Ciò riduce significativamente i tempi di formazione per i nuovi operatori.

I moderni sistemi CNC comunicano con:

Ciò trasforma la pressa piegatrice in una cella di produzione completamente connessa che supporta le iniziative dell'Industria 4.0.

I sistemi CNC potenziati dall'intelligenza artificiale rappresentano uno dei progressi più importanti nei principi di funzionamento delle presse piegatrici, spingendo la precisione e l'efficienza della piegatura ben oltre i tradizionali processi controllati dall'uomo.

Gli utensili per presse piegatrici sono uno dei fattori più influenti sulla precisione di piegatura, sulle prestazioni della macchina e sulla qualità dei pezzi. Persino il sistema CNC più avanzato non può compensare una selezione inadeguata degli utensili o l'usura degli stessi. Gli utensili determinano il modo in cui viene applicata la forza, il modo in cui il materiale si deforma, il tonnellaggio richiesto e il comportamento dell'angolo di piega finale. In altre parole, principi di funzionamento della pressa piegatrice si basano fortemente sull'interazione tra punzone, matrice e lamiera.

Questo capitolo esplora come la geometria degli utensili, le dimensioni dell'apertura a V, le caratteristiche dei materiali e i metodi di piegatura influenzano il risultato di ogni piega. Produttori come WILA, Rolleri, E Strumento Wilson fornire una documentazione completa che sottolinea che la corretta selezione degli utensili è essenziale per ottenere risultati coerenti e ripetibili (riferimento: https://www.wila.com/).

Ogni pressa piegatrice utilizza una combinazione di utensili superiori (punzoni) e inferiori (matrici). La forma, l'angolo e il raggio di questi utensili definiscono il raggio di piegatura e influenzano la forza richiesta.

Le forme di punzonatura più comuni includono:

Il raggio della punta del punzone ha un impatto diretto sul raggio interno della piega finita. Un raggio del punzone più ampio produce una piega più liscia e graduale, riducendo lo stress sul materiale.

Le matrici variano notevolmente a seconda del metodo di piegatura e dello spessore del materiale. Le matrici a V sono le più comuni, con aperture che vanno da pochi millimetri a centinaia di millimetri.

Gli stampi specializzati includono:

Anche l'angolo della matrice influenza il ritorno elastico e la forza di piegatura. Una matrice a 90°, una a 60° e una a punta offrono comportamenti di piegatura diversi, anche con lo stesso materiale.

Gli utensili devono essere temprati per garantire una lunga durata. I marchi premium utilizzano:

Gli utensili di qualità riducono l'usura, mantengono la costanza dell'angolo e prevengono difetti superficiali sulla parte piegata.

Uno dei principi fondamentali del funzionamento della pressa piegatrice è la relazione tra Dimensione dell'apertura a V e la forza di piegatura richiesta. Più ampia è l'apertura della matrice, minore è la forza necessaria; più stretta è la matrice, maggiore è la forza necessaria.

La formula della forza di flessione più utilizzata è:

Dove:

Come regola generale:

Apertura a V ≈ 8 × spessore del materiale (acciaio dolce)

Apertura a V ≈ 10 × spessore del materiale (acciaio inossidabile)

L'utilizzo di un'apertura a V troppo piccola provoca un tonnellaggio eccessivo e rischia di danneggiare sia gli utensili sia la macchina.

L'utilizzo di un'apertura troppo grande riduce la precisione dell'angolo e aumenta il ritorno elastico.

Le aperture a V più piccole consentono curve più strette, ma causano maggiori sollecitazioni sul materiale e ritorno elastico. Le aperture a V più grandi riducono la precisione per flange piccole o raggi stretti.

Guide per utensili da Strumento Wilson e riferimenti ingegneristici da WILA sottolineare che la selezione impropria dell'apertura a V è una delle principali cause di incoerenza dell'angolo (riferimento: https://www.wilsontool.com/).

Materiali diversi si comportano in modo diverso durante la piegatura. Conoscere le proprietà dei materiali garantisce la scelta dell'utensile più adatto per ogni lavoro.

I produttori di utensili spesso forniscono tabelle specifiche per ogni materiale per aiutare gli operatori a determinare il raggio corretto della punta del punzone e la dimensione corretta dell'apertura a V.

Il metodo di piegatura modifica radicalmente i principi di funzionamento e i requisiti degli utensili.

Il punzone non preme completamente il foglio sul fondo della matrice.

Invece, il pugno penetra solo parzialmente nell'apertura a V.

Vantaggi:

Ruolo degli utensili:

La geometria dell'utensile influenza notevolmente la precisione dell'angolo perché la profondità di penetrazione determina l'angolo.

Il punzone forza il foglio a entrare in contatto con entrambi i lati dell'apertura della matrice a V.

Vantaggi:

Requisiti degli utensili:

L'allineamento preciso tra punzone e matrice è essenziale. Gli utensili usurati producono variazioni angolari.

Il punzone penetra completamente nella cavità dello stampo, imprimendo il materiale.

Vantaggi:

Svantaggi:

A causa dell'elevato stress, i produttori raccomandano di utilizzare utensili di coniatura temprati ed evitare la coniatura di acciai ad alta resistenza, se non necessario.

Le presse piegatrici sono tra le macchine più potenti in qualsiasi impianto di produzione di lamiera, in grado di applicare decine o addirittura centinaia di tonnellate di forza. Poiché la zona di piegatura comprende un pistone mobile, utensili e lamiere con bordi taglienti, la sicurezza non è un optional, ma un requisito fondamentale. Le moderne presse piegatrici integrano diversi livelli di sicurezza, tra cui protezioni meccaniche, sistemi di protezione ottica, interblocchi idraulici e tecnologie di monitoraggio basate su CNC. Insieme, questi sistemi garantiscono che gli operatori possano lavorare in modo efficiente riducendo al minimo il rischio di lesioni o danni alla macchina.

In questo capitolo, esploriamo il funzionamento dei sistemi di sicurezza delle presse piegatrici, come si allineano agli standard di sicurezza globali e come rafforzano i principi fondamentali di funzionamento della macchina. I principali fornitori di tecnologie di sicurezza, come LazerSafe, DSP, E MALATO sviluppare sistemi avanzati di protezione delle presse piegatrici conformi alle normative internazionali quali EN 12622, Norma ISO 13849-1, E OSHA standard (Riferimento: https://www.lazersafe.com/).

Le caratteristiche di sicurezza meccanica costituiscono il fondamento del sistema di protezione di ogni pressa piegatrice. Garantiscono che i componenti fisici della macchina funzionino entro parametri di sicurezza.

Le vecchie presse piegatrici meccaniche richiedevano postazioni di controllo a due mani per azionare il pistone, assicurando che le mani dell'operatore fossero lontane dalla zona di piegatura. Sebbene ampiamente obsoleto nei moderni sistemi CNC, questo principio rimane importante per comprendere la progettazione della sicurezza storica.

Alcune aree della macchina, come la parte posteriore del pistone, i pannelli laterali e gli armadi elettrici, sono protette da protezioni fisse. Queste impediscono il contatto accidentale con componenti in movimento, sistemi di azionamento o apparecchiature ad alta tensione.

La maggior parte delle presse piegatrici è dotata di porte posteriori interbloccate. L'apertura di queste porte arresta immediatamente il movimento della macchina. Gli interblocchi impediscono al personale addetto alla manutenzione di accedere ai sistemi idraulici o elettrici senza disattivare la macchina in sicurezza.

Grandi pulsanti di arresto di emergenza facilmente accessibili sono posizionati su entrambi i lati della macchina e sul pannello di controllo. Premendo un pulsante di arresto di emergenza, tutti i movimenti vengono interrotti e il sistema idraulico viene depressurizzato per impedire movimenti involontari del pistone.

Le caratteristiche di sicurezza meccanica lavorano in combinazione con sistemi elettrici e ottici per creare una protezione multistrato.

Le moderne presse piegatrici si basano fortemente su sistemi di sicurezza laser perché consentono una piegatura rapida e precisa senza compromettere la sicurezza. Questi sistemi monitorano la zona di piegatura e arrestano immediatamente il pistone se una mano o un oggetto entra nell'area pericolosa.

I sistemi ottici laser creano una cortina di protezione invisibile pochi millimetri sotto la punta del punzone. Quando un oggetto, come un dito, interrompe questo campo laser, il CNC arresta immediatamente il movimento del punzone.

Il tempo di risposta è misurato in millisecondi, garantendo un'elevata sicurezza anche durante le rapide velocità di avvicinamento.

Il trasmettitore laser segue il punzone mentre si muove verso il basso, proteggendo l'operatore ma consentendogli comunque di avvicinare le mani abbastanza da manipolare il materiale.

Marchi come LazerSafe LZS-005 supportano la piegatura ad alta velocità mantenendo la conformità alla sicurezza EN 12622 Categoria 4.

Questi sistemi regolano dinamicamente la distanza di protezione in base alla velocità del pistone, all'altezza dell'utensile e alla modalità di piegatura.

I sistemi di sicurezza laser comunicano costantemente con il controllo CNC, garantendo:

Questa integrazione intelligente rende le moderne presse piegatrici più sicure di qualsiasi precedente generazione di macchinari per la lavorazione della lamiera.

Oltre ai sistemi meccanici e ottici, le presse piegatrici incorporano molteplici protezioni elettroniche e idrauliche per garantire che la macchina funzioni solo in condizioni di sicurezza.

Le macchine idrauliche utilizzano valvole e sistemi di monitoraggio della pressione appositamente progettati:

Questi sistemi impediscono il movimento involontario verso il basso, anche in caso di interruzione di corrente o perdita idraulica.

Le presse piegatrici CNC utilizzano sensori e circuiti logici che verificano le condizioni operative sicure:

Se un sistema rileva un comportamento anomalo, il CNC interrompe immediatamente tutti i movimenti.

Durante la configurazione o l'allineamento degli utensili, il CNC limita automaticamente la velocità del pistone.

Si tratta di un requisito di sicurezza fondamentale della norma EN 12622.

Gli operatori non possono attivare accidentalmente la piegatura ad alta velocità mentre hanno le mani vicino all'utensile.

Le presse piegatrici utilizzano pedali a doppio stadio:

Questo controllo in due fasi impedisce movimenti improvvisi e inaspettati del pistone.

Anche i produttori più esperti hanno spesso domande sul comportamento della pressa piegatrice, sulla precisione di piegatura, sul calcolo del tonnellaggio, sul ritorno elastico e sulle funzioni CNC. In questo capitolo, rispondiamo alle domande più comuni che operatori, ingegneri e acquirenti pongono su come funziona una pressa piegatrice. Ogni spiegazione è scritta in un formato chiaro e accessibile, ma è comunque supportata da autorevoli conoscenze tecniche provenienti da produttori leader del settore come AMADA, LVD, Bystronic, TRUMPF, E WILA.

Questa sezione di domande e risposte aiuta a chiarire non solo Che cosa accade durante la flessione, ma Perché ciò accade, offrendo agli utenti una comprensione più approfondita dei principi di funzionamento della macchina.

Materiali diversi si piegano in modo diverso a causa delle variazioni di resistenza alla trazione, elasticità, durezza, E direzione della grana. Ad esempio, l'acciaio inossidabile ha una resistenza alla trazione maggiore rispetto all'acciaio dolce, quindi richiede più forza per piegarsi e genera un ritorno elastico maggiore. L'alluminio, sebbene più morbido, ha un'elevata elasticità, che aumenta anch'essa il ritorno elastico.

Organizzazioni come ASM Internazionale fornire dati tecnici dettagliati sulle proprietà dei materiali e sulla deformazione (riferimento: https://www.asminternational.org/).

Il ritorno elastico si verifica perché il metallo si comporta elasticamente prima di raggiungere la deformazione plastica. Quando la forza di flessione viene rimossa, il materiale cerca di tornare alla sua forma originale, causando una leggera apertura dell'angolo.

I sistemi CNC compensano automaticamente applicando piegarsi eccessivamente, assicurando che la parte finale corrisponda all'angolo desiderato. Sensori avanzati come Laser Easy-Form® di LVD ritorno elastico corretto durante il processo di piegatura in tempo reale (riferimento: https://www.lvdgroup.com/).

I moderni controllori CNC calcolano la profondità di penetrazione del pistone utilizzando:

Il controller utilizza formule di piegatura integrate per determinare la profondità di penetrazione richiesta. Ad esempio, la piegatura in aria richiede un controllo preciso perché una piccola variazione nella penetrazione, a volte anche di soli 0,1 mm, può alterare l'angolo di diversi gradi.

I sistemi CNC regolano inoltre automaticamente la profondità in base a:

Marchi come AMADA E Bystronic offrono sistemi CNC con una precisione di posizionamento molto elevata, spesso entro ±0,01 mm (Riferimento: https://www.amada.com/).

Gli angoli incoerenti su parti lunghe si verificano in genere a causa di deflessione della macchina, variazione dello spessore del materiale, O usura degli utensili.

I sistemi di bombatura e la sincronizzazione CNC risolvono la maggior parte di questi problemi.

Il tonnellaggio dipende da:

Una formula comunemente utilizzata per la piegatura in aria dell'acciaio dolce è:

Dove t = spessore del foglio e V = apertura dello stampo.

I produttori di presse piegatrici spesso forniscono tabelle di tonnellaggio.

WILA E Strumento Wilson offrono calcolatori online per determinare la forza richiesta (Riferimento: https://www.wilsontool.com/).

Questi tre metodi differiscono per forza, precisione e deformazione del materiale.

La comprensione di questi metodi aiuta gli operatori a scegliere l'approccio migliore per ottenere la tolleranza richiesta.

Le crepe si verificano quando il materiale supera il suo limite elastico o quando il raggio di curvatura interno è troppo piccolo per le proprietà del materiale.

Gli acciai ad alta resistenza e le leghe di alluminio sono particolarmente soggetti a cricche se non vengono rispettati i raggi minimi di curvatura.

La lamiera presenta una struttura granulare derivante dalla laminazione durante la produzione.

piegatura con il grano riduce la forza di flessione ma aumenta il rischio di crepe.

piegatura controcorrente richiede più forza ma è più sicuro e stabile.

Molti standard del settore, tra cui ASTM E ISO specifiche della lamiera, comprese considerazioni sulla direzione della grana.

Sì, ma dipende dal tonnellaggio e dagli utensili della macchina.

La piegatura di lamiere pesanti (10 mm, 20 mm o più spesse) richiede:

Alcuni produttori offrono macchine da 600-1000 tonnellate o più per la piegatura dell'acciaio strutturale.

Gli esempi includono Bystronic Xpert Pro, LVD PPEB, E Vantaggio Accurpress serie.

Il registro posteriore definisce il lunghezza della flangia.

Se il registro posteriore è disallineato anche solo di 0,5 mm, può verificarsi quanto segue:

I registri posteriori multiasse (X, R, Z1, Z2) garantiscono un posizionamento più rapido e preciso per parti complesse, migliorando sia la produttività che la precisione.

Sebbene le presse piegatrici siano progettate per la precisione, possono verificarsi diversi problemi durante la piegatura a causa di incongruenze del materiale, errori di calibrazione della macchina, usura degli utensili o errori dell'operatore. La risoluzione dei problemi non consiste semplicemente nel correggere i sintomi, ma richiede anche la comprensione. Perché il principio di funzionamento della pressa piegatrice non funziona più, i problemi possono essere ricondotti a cause meccaniche, legate al materiale o alla macchina CNC.

In questo capitolo, analizziamo i problemi di piegatura più comuni, spieghiamo perché si verificano e forniamo soluzioni praticabili basate sulla pratica industriale reale. Queste informazioni sono in linea con le raccomandazioni dei principali produttori di presse piegatrici, come AMADA, LVD, Bystronic, TRUMPF, e specialisti di utensili come WILA E Strumento Wilson (Riferimento: https://www.wila.com/).

Le imprecisioni negli angoli sono tra i problemi più comuni nelle presse piegatrici. Un angolo può risultare troppo aperto (piegato in modo insufficiente), troppo chiuso (piegato in modo eccessivo) o non uniforme lungo tutta la lunghezza del pezzo.

L'errore angolare è spesso una combinazione di diversi fattori, pertanto è fondamentale una diagnosi sistematica.

Un componente ritorto è un componente in cui un'estremità si piega in modo diverso dall'altra. Questo è particolarmente comune nei componenti lunghi e stretti e nei componenti complessi con più pieghe.

Produttori come Bystronic offrono dita di registro posteriori specializzate, progettate per ridurre al minimo la torsione nelle parti delicate.

Se le lunghezze delle flange sono incoerenti o errate, spesso il problema non risiede nell'angolo di piegatura, bensì nel posizionamento della lamiera rispetto al registro posteriore.

La precisione dimensionale dipende in larga misura dalla precisione del registro posteriore, pertanto è essenziale una manutenzione regolare.

Le presse piegatrici idrauliche necessitano di una pressione dell'olio stabile per mantenere un movimento preciso del pistone. Qualsiasi interruzione del sistema idraulico influisce significativamente sulla qualità della piegatura.

I sistemi idraulici richiedono una manutenzione regolare per preservare precisione e prestazioni.

Il ritorno elastico è inevitabile, ma un ritorno elastico eccessivo può indicare problemi più profondi.

I difetti superficiali sono inaccettabili in settori quali l'elettronica, gli elettrodomestici, l'industria aerospaziale e la lavorazione dei metalli in architettura.

Rumori o vibrazioni meccaniche sono un segnale di problemi nel sistema di trasmissione.

Produttori come TRUMPF consigliano “controlli sanitari” di routine per mantenere i sistemi di movimento in condizioni ottimali.

Il settore delle presse piegatrici sta attraversando una trasformazione tecnologica guidata dall'automazione, dall'intelligenza artificiale, dagli obiettivi di sostenibilità e dalla domanda globale di maggiore produttività e precisione. Mentre i principi fondamentali della piegatura – compressione, trazione e deformazione controllata – rimangono invariati, i metodi utilizzati per ottenere questi risultati si stanno evolvendo rapidamente. In questo capitolo, esploreremo il funzionamento della prossima generazione di presse piegatrici e come gli sviluppi futuri rimodelleranno il settore. principi di funzionamento di piegatura della lamiera.

Produttori leader del settore come TRUMPF, Bystronic, LVD, AMADA, Salvagnini, E Accurpress stanno già sviluppando sistemi avanzati che integrano robotica, apprendimento automatico, sensori in tempo reale e tecnologie di fabbrica connessa. Questi progressi sono in linea con le iniziative globali di Industria 4.0 e Fabbrica Intelligente (Riferimento: https://www.bystronic.com/).

L'intelligenza artificiale sta diventando una delle tecnologie più influenti nelle moderne presse piegatrici. Invece di limitarsi a memorizzare database di materiali e angoli, i futuri sistemi CNC gestiranno attivamente Imparare da ogni curva.

I modelli di intelligenza artificiale utilizzano dati storici per prevedere il ritorno elastico prima che si verifichi la flessione. Questo riduce le flessioni di prova e minimizza gli sprechi.

L'intelligenza artificiale può analizzare la risposta alla pressione, lo spessore della lamiera e i modelli di deformazione per identificare le proprietà esatte del materiale piegato, anche se il lotto varia in termini di durezza o elasticità.

I futuri sistemi CNC rileveranno automaticamente l'usura degli utensili, il disallineamento e le fluttuazioni della pressione idraulica, avvisando gli operatori prima che si verifichino problemi di qualità.

Man mano che l'intelligenza artificiale osserva più cicli di flessione, le sue previsioni diventano più precise, migliorando sia la velocità che la coerenza dell'angolo.

TRUMPF e Bystronic hanno già introdotto sistemi prototipo con ottimizzazione basata sull'apprendimento automatico.

Le presse piegatrici servoelettriche stanno diventando sempre più popolari grazie alla loro efficienza energetica, pulizia ed elevata ripetibilità.

Con il miglioramento della tecnologia dei motori e delle viti a sfere, le presse piegatrici elettriche potrebbero alla fine raggiungere i livelli di tonnellaggio idraulico, offrendo al contempo un controllo dinamico superiore.

Produttori come AMADA E Salvagnini guidare lo sviluppo di macchine servoelettriche ad alta velocità (riferimento: https://www.amada.com/).

La tecnologia Smart Factory si sta espandendo rapidamente in tutti i settori industriali e le presse piegatrici stanno diventando componenti completamente integrate nelle linee di produzione connesse.

Le presse piegatrici comunicheranno con piattaforme basate su cloud, offrendo:

I dati di produzione fluiranno automaticamente dal software di progettazione alla pressa piegatrice, riducendo l'inserimento manuale ed eliminando gli errori di programmazione.

I gemelli digitali simulano le prestazioni di una pressa piegatrice in tempo reale, prevedendone l'usura, ottimizzando il flusso di lavoro e identificando le inefficienze.

L'inventario dei materiali, il monitoraggio dei lavori e la pianificazione diventano completamente automatizzati tramite lo scambio di dati con i sistemi di gestione della produzione.

Il passaggio ad ambienti connessi garantisce una migliore gestione delle risorse, tempi di attività più elevati e cicli di produzione più prevedibili.

Le future presse piegatrici non funzioneranno come macchine autonome, ma come parte di celle di piegatura automatizzate, con robot che gestiranno l'impostazione, il carico, la piegatura e lo scarico.

I robot trasporteranno i fogli grezzi, li allineeranno con precisione e gestiranno i pezzi finiti senza l'intervento umano.

Sistemi come AMADA ATC, Cella portautensili LVD, E Sistemi di utensili modulari Bystronic automatizzano già i cambi di utensili.

I futuri sistemi ATC saranno più veloci, più intelligenti e completamente ottimizzati per famiglie di componenti complesse.

Le celle basate su software determineranno automaticamente quale lavoro eseguire successivamente in base alla disponibilità del materiale, alla prontezza degli utensili e al carico di lavoro della macchina.

I bracci robotici combinati con sistemi CNC basati sull'intelligenza artificiale elimineranno il tradizionale collo di bottiglia legato alla configurazione degli utensili e all'allineamento dei pezzi.

Man mano che le celle di piegatura robotizzate diventano più accessibili e flessibili, anche le fabbriche di piccole e medie dimensioni adotteranno sistemi di presse piegatrici autonomi.

I produttori di utensili stanno perfezionando i loro progetti per allinearli ai futuri requisiti di piegatura.

Gli utensili intelligenti si identificheranno automaticamente nel controller CNC.

Ciò garantisce:

I punzoni e le matrici del futuro saranno dotati di rivestimenti avanzati per ridurre l'usura e l'attrito, prolungando la durata degli utensili e migliorando la qualità della superficie.

Con l'aumento delle tolleranze di piegatura, la precisione degli utensili aumenterà per soddisfare i requisiti del settore aerospaziale, delle batterie dei veicoli elettrici e del settore medico.

Produttori come WILA stanno guidando questa innovazione creando sistemi di utensili con tolleranze a livello micrometrico (riferimento: https://www.wila.com/).

Le presse piegatrici stanno diventando più veloci senza compromettere la sicurezza.

Le presse piegatrici elettriche superano già i modelli idraulici in termini di tempo di ciclo.

Le macchine del futuro potranno garantire una piegatura ad alta velocità costante sia per materiali sottili che di medio spessore.

L'efficienza ambientale sta diventando una priorità nella lavorazione dei metalli.

Gli standard di produzione sostenibile dell'UE e dell'ISO spingono i produttori a ridurre le emissioni di carbonio, incoraggiando l'adozione di tecnologie di presse piegatrici più pulite.

Comprendere il funzionamento di una pressa piegatrice è molto più di un semplice esercizio tecnico. È la base per un funzionamento più sicuro, una maggiore precisione, una migliore produttività, minori tassi di scarto ed efficienza della macchina a lungo termine. Che tu sia un operatore che inizia la formazione, un ingegnere che ottimizza i processi di produzione o un imprenditore che valuta nuovi investimenti in attrezzature, padroneggiare il... principi di funzionamento di una pressa piegatrice offre vantaggi strategici in ogni aspetto della fabbricazione della lamiera.

Le presse piegatrici possono sembrare semplici dall'esterno: un pistone si abbassa, una lamiera si piega e il pezzo viene formato. Ma dietro questo movimento lineare si cela una sofisticata combinazione di forze fisiche, intelligenza gestita dal CNC, comportamento del materiale, interazione con gli utensili e sistemi di sicurezza. Ciascuno di questi elementi deve funzionare in modo impeccabile affinché la macchina produca risultati costanti.

Conoscere l'influenza della geometria degli utensili, delle caratteristiche dei materiali, della scelta dell'apertura a V e della bombatura sulla piegatura consente agli operatori di prevedere i risultati anziché basarsi su ipotesi. La differenza tra un angolo perfetto e un pezzo scartato spesso si riduce a millimetri di penetrazione o a piccole variazioni nel comportamento del ritorno elastico. Gli operatori che comprendono i principi della piegatura raggiungono costantemente tolleranze più strette.

Quando gli operatori capiscono le cause di torsioni, deformazioni, angoli non uniformi o difetti superficiali, risolvono rapidamente i problemi e prevengono gli scarti. Gli stabilimenti con personale ben formato raggiungono una maggiore produttività, un minor numero di piegature di prova e sequenze di piegatura multifase più fluide. Questa efficienza si traduce direttamente in minori costi di produzione e maggiore redditività.

Le presse piegatrici generano una forza enorme. Senza un'adeguata conoscenza dei sistemi di sicurezza (protezioni laser, interblocchi, protezioni idrauliche e monitoraggio basato su CNC), gli operatori si trovano ad affrontare rischi inutili. La comprensione dei principi operativi di sicurezza garantisce che la macchina possa essere utilizzata in modo sicuro e responsabile, come richiesto dalle norme internazionali come EN 12622, ISO 13849-1 e dalle normative OSHA.

Conoscere le differenze tra presse piegatrici meccaniche, idrauliche, servoelettriche e ibride consente alle aziende di scegliere le macchine più adatte alle loro esigenze di produzione a lungo termine. Ad esempio:

Decisioni informate garantiscono che gli investimenti producano valore e produttività a lungo termine.

Tendenze come la piegatura assistita dall'intelligenza artificiale, l'automazione robotica e i sistemi di Smart Factory connessi stanno trasformando il settore della lamiera. Operatori e ingegneri che ne comprendono i principi fondamentali oggi saranno meglio preparati a integrare tecnologie avanzate domani. Il futuro della piegatura si baserà sull'intelligenza CNC, sugli algoritmi di apprendimento automatico, sui gemelli digitali e sui processi di auto-ottimizzazione, ma tutte queste innovazioni si basano su principi fondamentali della piegatura che rimangono senza tempo.

I principianti acquisiscono solide basi che guidano un funzionamento sicuro e coerente.

Gli operatori intermedi affinano la loro tecnica e riducono gli errori.

Gli operatori esperti applicano conoscenze avanzate a parti complesse, tolleranze ristrette e progetti di alto valore.

I manager e gli ingegneri prendono decisioni informate, chiare e precise.

Le presse piegatrici rimangono tra le macchine più importanti e versatili nella produzione moderna. Mentre la tecnologia continua a evolversi – con servoazionamenti, ottimizzazione tramite intelligenza artificiale, utensili intelligenti e automazione robotica – i principi di funzionamento alla base della piegatura, della deformazione e del controllo della forza rimangono conoscenze essenziali.

Comprendendo questi principi, chiunque operi nel settore della lamiera può operare in modo più sicuro, produrre componenti di migliore qualità, ridurre i costi e sfruttare appieno il potenziale delle moderne presse piegatrici CNC. Con l'aumento degli standard di produzione globali e l'accelerazione dell'automazione industriale, questa conoscenza diventerà ancora più fondamentale per il successo nella lavorazione dei metalli.

Una pressa piegatrice è una macchina utilizzata per piegare la lamiera in forme precise applicando forza. In genere, è dotata di un pistone che si muove verso il basso per pressare il metallo in una matrice a V, formando pieghe con diverse angolazioni. Questo processo è essenziale in settori come quello automobilistico e della climatizzazione, dove sono necessarie forme e dimensioni precise per i componenti.

Quando si utilizza una pressa piegatrice, un pistone spinge un punzone su una lamiera, che viene forzata in una matrice. Questo processo provoca la piegatura del metallo. La macchina funziona controllando la velocità di movimento del pistone e la pressione applicata, garantendo che la piegatura sia precisa e conforme alle specifiche di progetto.

Il ritorno elastico si verifica quando il metallo piegato cerca di tornare alla sua forma originale dopo che la forza di piegatura è stata rimossa. Questo accade perché il metallo è elastico, il che significa che può allungarsi e poi tornare alla sua forma piatta. Questa proprietà è influenzata dal tipo di materiale utilizzato e dal metodo di piegatura applicato.

Per ottenere piegature precise, assicuratevi di utilizzare gli utensili giusti, come punzoni e matrici dalle forme corrette. Prestate attenzione allo spessore e alle proprietà del materiale, poiché questi fattori influenzano il comportamento del metallo durante la piegatura. Anche la corretta calibrazione e manutenzione della macchina svolgono un ruolo cruciale per ottenere la precisione.

Esistono diversi tipi di presse piegatrici: meccaniche, idrauliche, idrauliche sincronizzate CNC, elettriche/servo e ibride. Ogni tipologia ha i suoi vantaggi e le sue applicazioni più adatte, a seconda di fattori come la precisione richiesta, lo spessore del materiale e la velocità di produzione.

Il registro posteriore è essenziale perché determina la posizione della lamiera durante la piegatura. Anche un piccolo disallineamento può causare imprecisioni nel pezzo finito. Un registro posteriore correttamente impostato garantisce che le pieghe vengano eseguite alla lunghezza corretta, garantendo risultati accurati e ripetibili.

La piegatura in aria prevede solo un contatto parziale con la matrice, con conseguente ritorno elastico ma richiedendo meno forza. La piegatura dal basso comprime completamente la lamiera nella matrice, con conseguente ritorno elastico inferiore e maggiore precisione. La coniatura penetra completamente il materiale, garantendo la massima precisione ma richiedendo la massima forza.

Se si notano pieghe imprecise, verificare innanzitutto la variazione di spessore del materiale, regolare la profondità di penetrazione e ispezionare gli utensili per verificare l'eventuale presenza di usura o danni. È inoltre possibile ricalibrare la macchina e valutare la configurazione del registro posteriore per garantire un corretto allineamento.

Le moderne presse piegatrici utilizzano la tecnologia CNC per una maggiore precisione ed efficienza. I sistemi CNC consentono regolazioni in tempo reale durante la piegatura, analisi predittive del ritorno elastico e automazione che riduce gli errori manuali, migliorando la produttività complessiva nella lavorazione dei metalli.

È importante cercare funzionalità come sistemi di sicurezza laser, protezioni meccaniche e pulsanti di arresto di emergenza. Questi garantiscono la sicurezza dell'operatore impedendo l'esposizione accidentale alle parti in movimento e fornendo capacità di arresto rapido in caso di emergenza.