Assine nossa newsletter

Insira seu endereço de e-mail abaixo e inscreva-se em nossa newsletter.

Insira seu endereço de e-mail abaixo e inscreva-se em nossa newsletter.

Operar uma prensa dobradeira CNC pela primeira vez pode parecer uma experiência complexa. A tela de controle é repleta de ícones desconhecidos, a máquina possui diversos componentes móveis e cada parâmetro de dobra parece crucial para o sucesso ou fracasso da peça final. No entanto, uma vez que os iniciantes compreendem a lógica por trás da operação da prensa dobradeira CNC, o fluxo de trabalho torna-se previsível e até intuitivo. Máquinas modernas — de marcas como Amada, Trumpf, Bystronic, Os fabricantes chineses, como a LVD e a Delem, são projetados em torno de um caminho de curvatura estruturado que guia os operadores passo a passo, desde a configuração até a produção.

Na indústria atual de fabricação de chapas metálicas, as prensas dobradeiras CNC substituíram as máquinas manuais e NC, principalmente devido à sua capacidade de manter a consistência, reduzir o desperdício e simplificar dobras complexas. Para novos operadores que ingressam em uma fábrica ou centro de treinamento, aprender a operar uma prensa dobradeira CNC não se resume a memorizar botões, mas também a compreender como o processo de dobra funciona como um sistema integrado. Da seleção de ferramentas ao posicionamento do batente traseiro, e das verificações de segurança à inspeção de qualidade, cada etapa se baseia na anterior. Associações de manufatura de referência, como a Associação de Fabricantes e Produtores (FMA) e organizações de segurança como OSHA Ressalta-se a importância do treinamento sistemático do operador para garantir a precisão da dobra e a segurança no local de trabalho.

Este guia divide o aprendizado para iniciantes em seções práticas e fáceis de assimilar. Em vez de listar parâmetros técnicos em um tom frio e didático, o artigo explica como cada ação influencia a máquina, a peça de trabalho e o resultado final da dobra. Os leitores podem esperar uma introdução completa à estrutura da máquina, à lógica do controlador, aos conceitos fundamentais de dobra e aos métodos comprovados usados por operadores profissionais em todo o mundo. Seja você um novato em uma oficina de fabricação ou um engenheiro avaliando o investimento em uma prensa dobradeira, este guia lhe dará a confiança necessária para operar uma prensa dobradeira CNC com segurança e eficiência.

Uma prensa dobradeira CNC é uma máquina controlada por computador, projetada para dobrar chapas metálicas pressionando-as entre um punção e uma matriz. Enquanto as dobradeiras mecânicas e hidráulicas tradicionais dependem muito da habilidade manual, uma prensa dobradeira CNC simplifica o processo usando um controlador para automatizar o posicionamento, a profundidade de dobra, a compensação de ângulo e até mesmo o sequenciamento. A máquina lê as informações inseridas pelo operador, como tipo de material, espessura, ângulo de dobra, ferramentas e tamanho da flange, e então calcula o movimento necessário do martelo e a posição do batente traseiro. Essa integração permite que os operadores se concentrem na precisão em vez de tarefas mecânicas repetitivas. Para definições técnicas mais detalhadas, consulte normas como... Normas ISO/TC 164 para conformação de metais e referências de controladores como Sistemas CNC Delem Fornecer explicações confiáveis sobre a tecnologia e a terminologia das prensas dobradeiras.

Em sua essência, uma prensa dobradeira CNC transforma chapas metálicas planas em componentes moldados por meio de um processo de deformação controlada conhecido como dobra a ar. A maioria das dobras na indústria utiliza essa técnica, pois ela oferece grande flexibilidade para alcançar diferentes ângulos com um único conjunto de ferramentas. Quando a máquina abaixa o punção sobre a chapa, o metal sofre deformação elástica e plástica até atingir o ângulo desejado. Sensores ou algoritmos compensam o retorno elástico, que varia de acordo com o material. Compreender esses princípios ajuda os iniciantes a evitar erros comuns, como subdobra, sobredobra ou resultados inconsistentes. Recursos da indústria, como [inserir exemplos de recursos], podem auxiliar nesse processo. O Fabricante – Noções Básicas de Dobra – O que é Dobrar? Oferecer informações práticas sobre a mecânica da flexão do ar e o comportamento de retorno elástico.

As prensas dobradeiras CNC também estão disponíveis em diversas configurações, dependendo do sistema de acionamento. As prensas dobradeiras hidráulicas continuam sendo as mais utilizadas, oferecendo confiabilidade e robustez para fabricação em geral. As prensas dobradeiras elétricas proporcionam ciclos rápidos e precisão para indústrias de chapas finas, como a eletrônica e a de eletrodomésticos. Os projetos híbridos combinam ambas as tecnologias para equilibrar velocidade, eficiência energética e força. Fabricantes de ferramentas como... WILA Este documento detalha ainda mais como diferentes sistemas de prensa dobradeira interagem com a geometria das ferramentas e a precisão da dobra. Independentemente do sistema mecânico, o controle CNC funciona de maneira semelhante, guiando os operadores na criação do programa, na configuração das ferramentas e na produção.

Aprender a operar corretamente uma prensa dobradeira CNC desde cedo cria hábitos que influenciam toda a carreira do operador. Novos usuários que entendem a lógica por trás do controlador serão capazes de solucionar problemas de forma independente, em vez de depender totalmente de operadores mais experientes. Eles também desenvolverão um mapa mental claro da sequência de dobras, facilitando a previsão de como cada dobra afeta a seguinte. Recursos de treinamento confiáveis, como o Associação de Fabricantes e Produtores (FMA), enfatizam que o treinamento inicial dos operadores melhora drasticamente o desempenho a longo prazo e reduz os erros de produção.

Um operador que compreende a estrutura da máquina — como o movimento independente dos eixos Y1/Y2 ou o motivo pelo qual o sistema de compensação de empenamento ajusta a mesa — pode tomar decisões mais assertivas quando a peça final não atende às expectativas. Reconhecer a relação entre a altura da ferramenta, os dedos do batente traseiro e o suporte do material evita erros que poderiam danificar as ferramentas ou gerar sucata. Fabricantes de ferramentas como WILA Fornecer explicações técnicas detalhadas sobre como o alinhamento da ferramenta e a curvatura afetam a precisão da dobra.

Outro motivo importante é a segurança. As prensas dobradeiras geram uma força enorme e o manuseio incorreto pode causar ferimentos graves. Os iniciantes devem criar o hábito de verificar o alinhamento da ferramenta, a folga do batente traseiro, o movimento do martelo e o posicionamento das mãos antes de cada dobra. Um método de operação estruturado não só protege os trabalhadores, como também melhora a estabilidade da produção. A maioria dos acidentes de trabalho não é causada por falhas da máquina, mas sim por operadores que apressam a preparação ou pulam etapas essenciais. Órgãos reguladores como... OSHA Destacar consistentemente o papel crucial dos procedimentos padronizados na prevenção de lesões em prensas dobradeiras.

Por fim, a operação correta da prensa dobradeira CNC é essencial para prolongar a vida útil do equipamento. As prensas dobradeiras modernas são máquinas de precisão, e o manuseio incorreto do pistão, a sobrecarga de ferramentas ou o uso de configurações de compensação incorretas podem causar desgaste a longo prazo, afetando a precisão. Aprender a operar a máquina de forma responsiva — ajustando a pressão, a velocidade e a posição conforme necessário — mantém a máquina funcionando de forma otimizada por muitos anos.

Antes de abordar os passos operacionais propriamente ditos, este artigo segue um percurso estruturado que espelha o método de treinamento utilizado em fábricas profissionais:

Cada seção se baseia na anterior, garantindo que os iniciantes adquiram tanto conhecimento teórico quanto técnicas práticas utilizadas na produção diária.

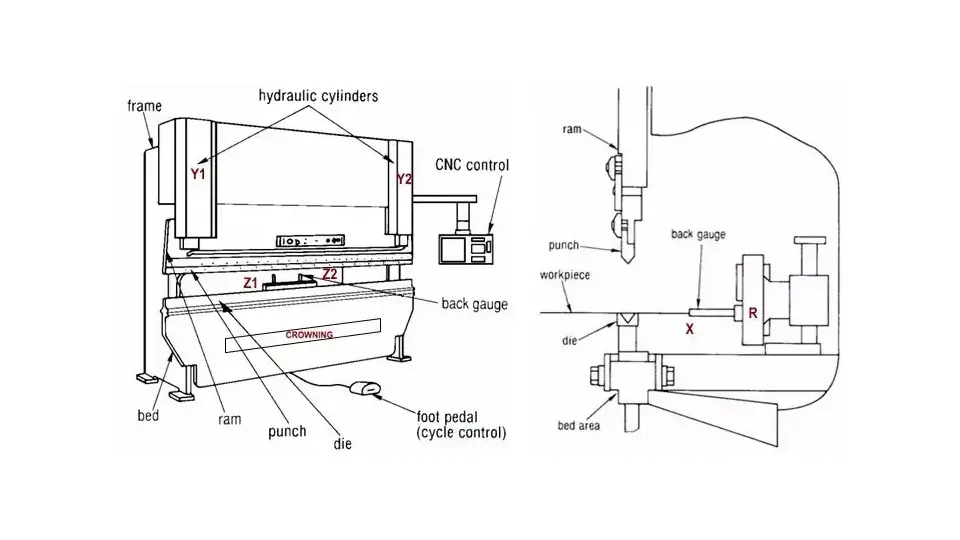

Antes de operar uma prensa dobradeira CNC com segurança, o operador precisa compreender os principais componentes da máquina e a terminologia usada por técnicos e engenheiros na produção diária. Cada peça mecânica interage com as outras, e conhecer sua função ajuda os iniciantes a entender por que certos resultados de dobra ocorrem e como ajustar a máquina quando algo dá errado. Esta seção descreve a máquina de forma prática, focando não na memorização de nomes, mas na construção de uma imagem mental de como todo o sistema se comporta durante a operação.

O pistão é a viga móvel superior da prensa dobradeira, responsável por empurrar o punção em direção à matriz. Em máquinas CNC modernas, o pistão é controlado por dois cilindros servo-hidráulicos independentes ou atuadores elétricos, identificados como Y1 e Y2. Embora os dois lados do pistão pareçam se mover juntos, eles são constantemente monitorados e ajustados para manter o paralelismo. Esse movimento independente permite que a máquina corrija pequenas diferenças causadas por variações na espessura do material ou expansão térmica. Fabricantes como TRUMPF e fornecedores de sistemas de controle como Delem Publicar explicações detalhadas sobre como os sistemas CNC modernos controlam a sincronização dos eixos Y1/Y2 e a precisão do cabeçote.

Quando ocorre uma dobra, o pistão passa por três posições importantes: aproximação, dobra e descompressão. Compreender essas etapas ajuda os operadores a ajustar as configurações de velocidade e determinar o tempo de permanência necessário para um ângulo estável. Os iniciantes geralmente têm dificuldades com ângulos inconsistentes não por problemas com o material, mas porque não percebem como o pistão transita entre essas posições. Com o treinamento adequado, eles aprendem a observar atentamente o movimento do pistão e a reconhecer quando sua trajetória se desvia do comportamento normal. Artigos técnicos sobre dinâmica de dobra — como os oferecidos por [inserir nome da empresa/site] O Fabricante—fornecer informações adicionais sobre o controle do movimento do pistão e seu efeito na estabilidade angular.

A seleção das ferramentas é um dos fatores mais importantes para se obter dobras precisas. O punção forma a ferramenta superior, moldando o metal ao pressioná-lo contra a matriz, que atua como suporte inferior. Embora as ferramentas possam parecer simples, sua geometria determina a força necessária, o ângulo alcançável e a precisão da dobra. A maioria das oficinas de fabricação utiliza ferramentas de dobra a ar padrão, pois uma única matriz em V pode produzir múltiplos ângulos controlando a profundidade de penetração.

Escolher a abertura de matriz correta vai além de simplesmente seguir uma tabela; trata-se de compreender a relação entre o comportamento do material, a tonelagem da máquina e os comprimentos mínimos da flange. Um iniciante que aprende esses fundamentos desenvolve um instinto para selecionar a ferramenta certa para a peça de trabalho. Usar a matriz errada pode causar tonelagem excessiva, baixa precisão angular ou até mesmo quebra da ferramenta. É por isso que os operadores profissionais consideram as ferramentas como um elemento fundamental, e não como um acessório.

Com o tempo, os iniciantes também aprendem a reconhecer padrões de desgaste nas ferramentas. Pequenas imperfeições nos ombros da matriz ou na ponta do punção podem levar a arranhões na superfície ou ângulos inconsistentes. Desenvolver o hábito de inspecionar as ferramentas antes de cada configuração ajuda a garantir uma produção estável e reduz o desperdício.

O batente traseiro funciona como uma “terceira mão” para o operador, posicionando a chapa metálica na distância correta para cada dobra. Enquanto o eixo Y determina a profundidade da dobra, o batente traseiro define o comprimento da aba. As prensas dobradeiras modernas incluem vários eixos de batente traseiro:

Embora esses eixos possam parecer complicados à primeira vista, eles trabalham em conjunto para suportar peças de diversos tamanhos e sequências de dobra. Por exemplo, o movimento do eixo Z permite que os operadores meçam painéis largos ou peças com perfis assimétricos. O movimento do eixo R é essencial ao usar ferramentas altas ou ao dobrar próximo ao topo de uma flange grande. Em vez de memorizar cada eixo separadamente, os iniciantes se beneficiam ao compreender o propósito fundamental: um sistema de posicionamento flexível que elimina a medição manual e reduz erros de manuseio.

Na produção diária, o batente traseiro é frequentemente o primeiro componente que os iniciantes precisam ajustar manualmente. Desenvolver confiança em seu movimento e no feedback de posição ajuda os novos operadores a prever como a peça se comportará durante sequências de dobra em várias etapas.

A mesa de trabalho forma a base da prensa dobradeira, suportando a matriz e garantindo que a máquina mantenha o alinhamento reto durante a operação. Como o pistão sofre alta força no centro durante a dobra, a máquina pode sofrer deflexão natural, resultando em ângulos desiguais da esquerda para a direita. Para contrabalançar isso, as prensas dobradeiras modernas incluem um sistema de compensação de curvatura, mecânico ou hidráulico, que ajusta ligeiramente a curvatura da mesa para manter o paralelismo. Fabricantes líderes de ferramentas e sistemas de compensação, como [nome da empresa], [nome da empresa]. WILA e grandes fabricantes de máquinas como LVD Fornecer explicações detalhadas sobre a tecnologia de coroamento e como ela corrige a deflexão da mesa durante a flexão.

Compreender a curvatura é importante porque os iniciantes frequentemente enfrentam o problema das diferenças angulares entre o centro e as bordas da peça. Em vez de presumir que o material é inconsistente, eles devem considerar se o valor da curvatura é apropriado. Com a experiência, os operadores aprendem a reconhecer as sutis pistas visuais que indicam desalinhamento da curvatura, como uma mudança angular gradual ao longo do comprimento de uma peça longa. Recursos técnicos de O Fabricante Explique ainda como a deflexão e a coroação afetam a consistência do ângulo em curvas longas.

O sistema de correção de abaulamento representa uma ligação crucial entre o programa teórico de curvatura e os resultados reais. Sem ele, mesmo o programa mais cuidadosamente elaborado pode não conseguir produzir ângulos consistentes.

O controlador funciona como o "cérebro" da prensa dobradeira. Ele lê as entradas do operador, calcula os parâmetros de dobra, move cada eixo e monitora todo o processo. Diferentes marcas apresentam interfaces de usuário distintas, mas a lógica por trás delas é semelhante. A maioria dos controladores guia o operador através de:

Operadores iniciantes costumam se preocupar em memorizar todos os botões e menus, mas a operação eficaz depende mais da compreensão da função do controlador do que de seu layout. Um operador bem treinado utiliza o controlador não como uma tela estática, mas como uma ferramenta de tomada de decisão. Em vez de inserir valores mecanicamente, ele verifica se os parâmetros recomendados pela máquina são adequados para a peça. Esse hábito evita dobras excessivas acidentais ou colisões com a ferramenta, principalmente durante sequências complexas.

À medida que os iniciantes ganham experiência, aprendem a interpretar as mensagens de feedback do controlador. Quando a máquina exibe avisos sobre interferência no eixo ou tonelagem insuficiente, os operadores que entendem a lógica por trás desses avisos podem responder de forma rápida e correta.

As prensas dobradeiras CNC incorporam diversos sistemas de segurança para proteger os operadores contra acidentes. O mais comum é o cortina de luz, que cria uma barreira invisível em frente à máquina. Se algum objeto passar por essa barreira enquanto o pistão estiver descendo, a máquina para imediatamente. Compreender como esse sistema interage com o movimento do pistão é essencial, pois iniciantes às vezes confundem as paradas de segurança com mau funcionamento da máquina.

Outras características de segurança incluem proteção a laser, modos de controle com duas mãos, botões de parada de emergência e proteções na parte traseira da máquina. Aprender a operar dentro dessas restrições cria um hábito de cautela que acompanha os operadores ao longo de suas carreiras. Ao contrário dos parâmetros de ferramentas ou controladores, as regras de segurança são inegociáveis; compreendê-las é tão importante quanto dominar as técnicas de dobra.

Antes de começar a dobrar sua primeira peça de chapa metálica, os iniciantes precisam entender os princípios fundamentais que determinam o comportamento do metal sob pressão. As prensas dobradeiras CNC são máquinas de precisão, mas a exatidão depende, em última análise, de como o operador interpreta as características do material, os efeitos de retorno elástico, os métodos de dobra e a geometria das ferramentas. Esses fatores influenciam-se mutuamente de maneiras que nem sempre são óbvias à primeira vista. Ao aprender esses conceitos básicos desde cedo, os operadores desenvolvem a intuição técnica necessária para solucionar problemas de dobra e fazer ajustes precisos durante a produção.

Quando uma prensa dobradeira dobra uma chapa, o metal sofre uma combinação de deformação elástica e plástica. No estágio inicial da dobra, o material se estica, mas ainda pode retornar à sua forma original. À medida que o punção continua pressionando para baixo, a deformação ultrapassa um limite em que o metal muda de forma permanentemente. A região interna da chapa sofre compressão, enquanto a região externa se estica. Compreender essa distribuição interna de forças ajuda os iniciantes a entender por que o metal às vezes retorna à sua forma original após o pistão se retrair. Os princípios fundamentais da deformação de metais são bem documentados por organizações de materiais como... ASM Internacional e fontes de referência de engenharia como MatWeb, que fornecem explicações detalhadas sobre o comportamento elástico versus o comportamento plástico.

O limite entre as zonas elástica e plástica varia de acordo com o material. O aço macio apresenta uma transição mais precoce e relativamente previsível, enquanto o aço inoxidável mantém a elasticidade por mais tempo, resultando em maior retorno elástico. O alumínio comporta-se de maneira diferente devido à sua menor resistência ao escoamento, tornando-o propenso a fissuras se o raio de curvatura for muito pequeno. Ao observar a reação de cada material, os operadores aprendem a antecipar esses resultados antes que ocorram. Publicações voltadas para o setor, como... O Fabricante frequentemente destacam essas características de flexão específicas do material e como elas influenciam o retorno elástico.

Operadores iniciantes frequentemente presumem que a prensa dobradeira força o metal a um ângulo rígido, independentemente de suas características internas. Na realidade, a máquina guia a dobra, e o comportamento do metal determina o resultado final. Essa compreensão permite que os iniciantes encarem a dobra como uma negociação controlada entre a força da máquina e a resistência do material, em vez de esperar uma conformidade absoluta.

O retorno elástico é um dos conceitos mais importantes na operação de prensas dobradeiras. Após o punção deixar o material, a porção elástica da dobra tenta retornar ao seu estado natural, fazendo com que o ângulo se abra ligeiramente. A extensão do retorno elástico depende do tipo de material, dureza, espessura, direção da fibra e abertura da matriz. O aço inoxidável normalmente apresenta maior retorno elástico do que o aço comum, e o aço de alta resistência apresenta um retorno significativamente maior.

Um iniciante deve aprender que o retorno elástico não é um erro ou sinal de programação incorreta; é uma propriedade inerente do metal. O objetivo é compensá-lo. As prensas dobradeiras CNC compensam o retorno elástico por meio de uma penetração mais profunda do punção, correção automática de ângulo ou ajuste de curvatura. A maioria dos controladores permite que o operador insira dados do material para que o sistema possa estimar as correções necessárias, mas essa estimativa não é perfeita. Os operadores devem sempre confirmar a primeira peça com um transferidor ou instrumento de medição de ângulos.

Com a experiência, os operadores desenvolvem uma percepção de como cada material se comporta. Aprendem que uma dobra de 90° programada no controlador pode exigir uma profundidade de penetração próxima a 88° para atingir o resultado final desejado. Esse conhecimento os ajuda a corrigir ângulos com eficiência, sem desperdiçar material.

As prensas dobradeiras CNC utilizam três métodos principais de dobra, cada um oferecendo diferentes níveis de precisão e requisitos de tonelagem. Iniciantes frequentemente ouvem esses termos sem compreender totalmente as diferenças, o que pode levar a expectativas incorretas.

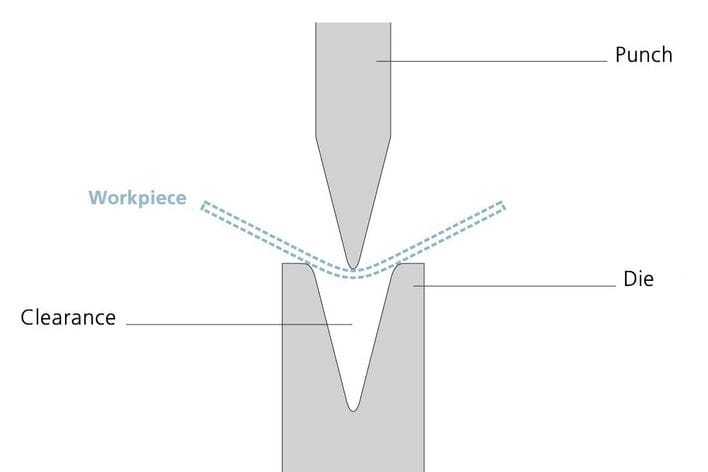

Dobra de ar é o método mais utilizado atualmente. O punção não força a chapa a tocar o fundo da matriz; em vez disso, o ângulo é controlado pela profundidade do punção. Uma única matriz em V pode produzir diversos ângulos, tornando esse método flexível e econômico. No entanto, a dobra no ar é mais sensível ao retorno elástico, exigindo uma compensação cuidadosa.

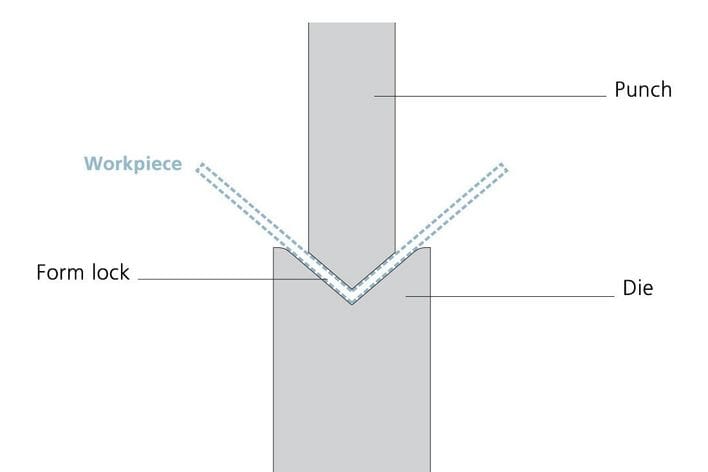

Dobra inferior A prensagem coloca a chapa em contato firme com os ombros da matriz, reduzindo o retorno elástico, pois o metal se adapta melhor à geometria da matriz. Esse método exige maior tonelagem e ferramentas de ajuste preciso, mas oferece maior estabilidade angular, especialmente para aço inoxidável.

Cunhagem, A cunhagem, o método mais antigo, pressiona a chapa profundamente contra a matriz, alterando a estrutura molecular do metal. A cunhagem praticamente elimina o retorno elástico, mas requer uma tonelagem significativamente maior, muitas vezes excedendo a capacidade das máquinas modernas. Consequentemente, a cunhagem raramente é utilizada, exceto em aplicações específicas.

Compreender essas distinções ajuda os iniciantes a entender por que a maioria das fábricas prefere a dobra a ar para a produção em geral. Ela oferece o melhor equilíbrio entre flexibilidade, eficiência e custo de ferramentas. Os operadores que dominam a dobra a ar adquirem a base necessária para praticamente todas as tarefas de dobra que encontrarão.

Uma das decisões mais importantes que um operador toma é a escolha da abertura correta da matriz em V. Uma regra prática comum é que a abertura da matriz deve ser de seis a oito vezes a espessura do material. Por exemplo, uma chapa de 1 mm geralmente é usada com uma matriz de 6 a 8 mm. Embora essa diretriz funcione na maioria dos casos, a dobra em situações reais exige mais precisão.

Uma abertura de matriz maior reduz a tonelagem e facilita o processo de dobra, mas aumenta o retorno elástico e o raio de curvatura. Uma abertura de matriz menor melhora a precisão do ângulo, mas apresenta o risco de trincar o material ou danificar a ferramenta se for aplicada força excessiva. Iniciantes devem observar que certos materiais, como alumínio ou aço laminado a frio, são mais sensíveis a aberturas de matriz muito pequenas. Escolher a abertura errada leva a resultados inconsistentes, mesmo que o ângulo de dobra pareça correto à primeira vista.

Com o tempo, os operadores aprendem a inspecionar o comportamento da chapa durante os testes de dobra. Se o material apresentar sinais de alongamento irregular ou se o ângulo variar da esquerda para a direita, a abertura da matriz pode precisar de ajuste. Desenvolver essa atenção aos detalhes ajuda os operadores a passarem de seguir regras básicas para tomar decisões com base nas condições reais de dobra.

A chapa metálica é produzida por laminação, processo que cria uma direção de grão. A dobra paralela ao grão aumenta o risco de fissuras, pois a estrutura interna se alinha com a linha de dobra. A dobra perpendicular ao grão geralmente produz dobras mais limpas e com menor resistência.

Iniciantes frequentemente ignoram a direção da fibra da chapa, presumindo que todas as chapas se comportam da mesma maneira. Na prática, a direção da fibra afeta o retorno elástico, o raio de curvatura e a força necessária. Quando os operadores aprendem a identificar a direção da fibra em uma chapa, tornam-se mais aptos a prever possíveis problemas. Se o projeto da peça impõe uma dobra paralela à fibra, o operador pode compensar escolhendo uma abertura de matriz maior ou ajustando o raio do punção.

Os projetistas de peças às vezes ignoram a direção da fibra da madeira ao criar desenhos, deixando para o operador a responsabilidade de fazer ajustes práticos na fábrica. Compreender essa relação ajuda os iniciantes a se comunicarem com mais eficácia com os engenheiros e a evitarem desperdício desnecessário.

Embora os iniciantes não precisem realizar cálculos complexos de dobra, devem compreender por que as dimensões do modelo plano diferem das dimensões da peça acabada. Quando o metal se dobra, a superfície interna se comprime enquanto a superfície externa se estica, criando um eixo neutro entre elas. A localização desse eixo neutro determina a tolerância de dobra — um valor usado para calcular o tamanho correto da chapa. Referências de engenharia da indústria, como... Engineers Edge e guias de fabricação como O Fabricante – Noções Básicas de Tolerância de Dobra Fornecer explicações detalhadas das fórmulas de tolerância de dobra utilizadas no projeto de chapas metálicas.

O fator K expressa o quanto o eixo neutro se desloca durante a dobra. Um fator K mais alto indica maior alongamento, o que aumenta a tolerância de dobra. Embora as prensas dobradeiras CNC geralmente calculem esses valores automaticamente, os operadores se beneficiam ao compreender o conceito. Essa compreensão os ajuda a reconhecer quando uma discrepância no padrão plano se deve a uma tolerância de dobra imprecisa, e não a um erro da máquina. Existem normas internacionais de projeto referenciadas por organizações como [nome da organização]. ASME Além disso, enfatizam a importância da seleção do fator K no desenvolvimento preciso de chapas metálicas.

Uma prensa dobradeira CNC só é tão eficaz quanto o programa que a controla. Embora a máquina forneça a força física necessária para dobrar o metal, o controlador determina como cada movimento é executado. Para iniciantes, aprender a interface do controlador pode parecer intimidante, pois a tela é repleta de menus, ícones e parâmetros técnicos. No entanto, uma vez que os operadores entendem a lógica por trás dessas telas, percebem que todos os controladores seguem uma estrutura semelhante — independentemente de a máquina estar equipada com controles Delem, Cybelec, ESA, Amada ou Bystronic.

Esta seção explica como um controlador pensa, como os programas de dobra são criados e como os operadores podem dominar as funções principais sem memorizar detalhes desnecessários. Ao construir uma compreensão conceitual, os iniciantes podem se adaptar rapidamente a qualquer prensa dobradeira na fábrica.

Embora os layouts de interface variem entre as marcas, os controladores CNC compartilham a mesma filosofia operacional: eles traduzem as intenções do operador em movimentos precisos dos eixos. Em vez de mover o cabeçote manualmente ou alinhar a chapa a olho nu, os operadores inserem instruções que informam à máquina a profundidade da dobra, onde posicionar o batente traseiro e como a sequência de dobra deve progredir.

Os controladores conseguem isso conectando dados de materiais, informações de ferramentas e requisitos geométricos em um programa. Cada parâmetro está vinculado a outros, formando um caminho estruturado que garante que a máquina entenda tanto a dobra individual quanto a peça como um todo. Iniciantes às vezes presumem que o controlador produz a peça final automaticamente assim que inserem um ângulo de dobra. No entanto, o controlador é mais como um assistente sofisticado — ele fornece orientação, mas o operador deve fornecer as informações corretas.

Compreender essa relação ajuda os novos usuários a evitar um erro comum: confiar exclusivamente nas recomendações do controlador sem avaliar se elas fazem sentido. Os operadores mais bem-sucedidos usam o controlador para confirmar seu raciocínio, e não para substituí-lo.

O primeiro passo na maioria dos programas de dobra é inserir informações básicas sobre o material, como tipo, espessura e, às vezes, resistência à tração. Muitos iniciantes subestimam a importância dessa etapa, pois presumem que todas as chapas da mesma espessura se comportam da mesma maneira. Na prática, o controlador usa esses dados para estimar o retorno elástico, a tonelagem necessária e a profundidade de dobra.

Quando os operadores inserem dados de material incorretos — por exemplo, rotulando aço inoxidável como aço macio — o controlador pode subestimar a força necessária e produzir dobras imprecisas. Essa discrepância muitas vezes leva os iniciantes a pensarem que a máquina está com defeito. Compreender como a entrada de dados do material influencia os cálculos os ajuda a entender por que a primeira tentativa de dobra às vezes precisa de ajuste manual.

Em controladores avançados, os bancos de dados de materiais permitem que as fábricas armazenem valores personalizados com base no comportamento real da chapa. Os iniciantes eventualmente aprendem como atualizar esses valores para refletir as condições do mundo real, melhorando a consistência ao longo do tempo.

A escolha da punção e da matriz corretas dentro do controlador é essencial para obter dobras precisas. A biblioteca de ferramentas contém perfis geométricos detalhados de cada ferramenta, incluindo altura, ângulo, raio e abertura da matriz. Quando os operadores selecionam uma ferramenta dessa biblioteca, o controlador ajusta automaticamente o ponto de referência do martelo e calcula a profundidade de penetração adequada. Fabricantes líderes de ferramentas, como WILA e Ferramenta Wilson Publicar dados detalhados sobre a geometria de punções e matrizes, ajudando os operadores a entender como as bibliotecas de ferramentas digitais refletem as dimensões reais das ferramentas.

Iniciantes podem ser tentados a pular esta etapa ou escolher a ferramenta mais parecida em vez do modelo exato que está sendo usado. Mesmo uma pequena discrepância entre as ferramentas reais e virtuais pode resultar em desvios angulares ou colisões. Ao aprender a combinar as ferramentas cuidadosamente, os iniciantes evitam erros sobre os quais operadores experientes costumam alertar. Diretrizes técnicas de dobra de organizações como [nome da organização] Ferramentas de Precisão Mate Ressalta-se ainda a importância do correto pareamento entre punção e matriz.

À medida que os operadores se familiarizam com a biblioteca de ferramentas, começam a perceber padrões entre a geometria da ferramenta e os resultados da dobra. Compreendem por que certos punções funcionam melhor para ângulos agudos ou por que uma matriz em V mais larga proporciona maior tolerância para materiais mais espessos. Essa intuição agiliza a criação de programas e reduz o número de ajustes iniciais necessários durante os testes de dobra.

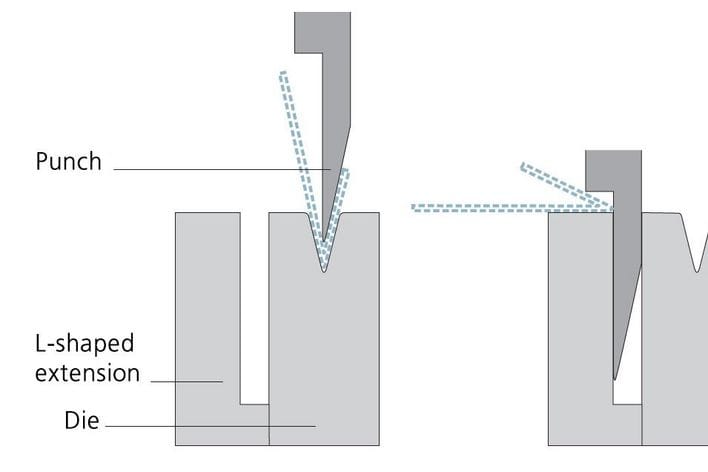

Um programa de dobra consiste em várias etapas, cada uma correspondendo a uma dobra na peça. Os controladores permitem que os operadores insiram os ângulos de dobra, os comprimentos das flanges, as posições do batente traseiro e os movimentos do martelo para cada etapa. A sequência dessas dobras é crucial, pois a ordem determina como a peça é manuseada e se o operador consegue concluir fisicamente cada dobra sem interferências.

Iniciantes frequentemente presumem que o controlador conhece automaticamente a melhor sequência. Embora alguns sistemas avançados incluam sequenciamento automático, o operador ainda precisa avaliar a viabilidade. Por exemplo, dobrar uma pequena flange antes de uma maior pode impossibilitar a inserção da peça na matriz para a próxima etapa. Aprender a pensar antecipadamente — imaginando como a peça irá girar e interagir com o batente traseiro — ajuda os iniciantes a projetar programas que minimizem a dificuldade de manuseio.

Os controladores geralmente visualizam a peça em uma simulação 2D ou 3D, permitindo que os operadores confirmem se a sequência funciona. Essa simulação não é apenas uma animação — é uma ferramenta prática que ajuda os iniciantes a entender como a peça se moverá. Quando os operadores alinham o programa com o fluxo de trabalho real da oficina, eles obtêm uma experiência de produção mais fluida.

O ajuste do batente traseiro é essencial para definir o comprimento das flanges. Ao criar um programa, os operadores inserem as dimensões necessárias e o controlador calcula a posição do batente traseiro. No entanto, esses cálculos dependem de dados precisos da ferramenta e do material. Se a abertura da matriz ou o raio do punção estiverem incorretos, o batente traseiro pode posicionar a chapa ligeiramente fora do lugar, causando erros dimensionais.

Os iniciantes devem aprender a observar o comportamento do batente traseiro durante os testes de dobra. Se o metal se deslocar ou enrugar, ou se os dedos do batente traseiro não suportarem a chapa uniformemente, o operador pode precisar ajustar com precisão as posições dos eixos R ou Z. Pequenos ajustes durante a configuração geralmente levam a melhorias significativas na precisão da peça.

Compreender o movimento do batente traseiro também ajuda os iniciantes a evitar colisões. Ao alternar entre flanges grandes e pequenas ou ao trabalhar com peças complexas, o batente traseiro pode retrair ou girar automaticamente. Os operadores devem estar atentos a esses movimentos para evitar que a chapa atinja os dedos ou fique presa.

No cerne de cada dobra está a profundidade de penetração do pistão, que determina o ângulo final. Os controladores permitem ao operador definir a distância que o pistão desce, o tempo que permanece na posição mais baixa e a velocidade de retração. O tempo de permanência é especialmente importante para materiais com alta elasticidade, como o aço inoxidável, pois manter o pistão pressionado por um instante adicional permite que as forças internas do material se estabilizem.

Iniciantes costumam avaliar a precisão do ângulo com base em um único teste de dobra, mas os materiais se comportam de maneira diferente em diversas larguras. Aprender a ajustar a profundidade do pistão em pequenos incrementos ajuda os operadores a obter resultados consistentes em peças longas. Os controladores geralmente incluem funções de correção de ângulo que permitem aos operadores inserir os ângulos medidos, possibilitando que o sistema refine seus cálculos automaticamente.

Essa funcionalidade não substitui a habilidade do operador; em vez disso, ela a complementa. Combinando observação cuidadosa com correção assistida pelo controlador, os iniciantes obtêm resultados precisos com menos ajustes.

Após a conclusão de um programa e a primeira parte atender aos padrões de qualidade, os operadores devem salvar o programa corretamente. Os controladores modernos permitem que os programas sejam organizados por número de peça, nome do cliente ou lote de produção. Iniciantes frequentemente negligenciam essa etapa administrativa, mas a documentação adequada evita confusões em futuras produções.

Operadores experientes também recomendam salvar notas de versão quando os programas são ajustados. Esse hábito cria um registro do que funcionou e por que determinados parâmetros foram alterados, ajudando operadores futuros a reproduzir os resultados sem precisar recorrer a tentativas e erros.

Aprender a operar um Prensa dobradeira CNC Tudo fica muito mais fácil quando os iniciantes entendem o fluxo de trabalho que todo operador experiente segue. Embora as máquinas difiram em recursos, todas as prensas dobradeiras CNC compartilham uma sequência comum que guia o operador desde o momento em que liga a máquina até a produção da primeira peça aceitável. Esse fluxo de trabalho não só garante a precisão, como também cria o hábito de operação segura — uma habilidade crucial em ambientes que envolvem máquinas pesadas e alta força. Organizações do setor, como a Associação de Fabricantes e Produtores (FMA) e reguladores de segurança como OSHA Enfatizar consistentemente a adesão ao fluxo de trabalho padronizado como a base para uma curvatura segura e consistente.

O fluxo de trabalho a seguir não apresenta ações isoladas; em vez disso, cada etapa se baseia na anterior. O objetivo é ajudar os iniciantes a entender o raciocínio por trás de cada ação para que possam aplicar esses princípios a qualquer prensa dobradeira, independentemente da marca ou modelo do controlador. Os principais fabricantes de máquinas, como Serviços de Treinamento TRUMPF Oferecer programas estruturados de treinamento para operadores que reflitam essa trajetória de aprendizado progressiva e reforcem a importância da metodologia passo a passo.

O processo operacional começa antes mesmo de qualquer metal ser colocado sobre a mesa. Ao ligar a máquina, o operador deve garantir que os botões de parada de emergência estejam rearmados, o sistema hidráulico esteja pronto e todas as referências dos eixos estejam estabelecidas. Conforme a máquina inicializa, o controlador ativa rotinas de calibração internas para os eixos Y1 e Y2, a fim de garantir que o cabeçote esteja nivelado. Algumas máquinas realizam esse processo automaticamente, enquanto outras exigem que o operador inicie a calibração manualmente.

Muitas vezes, os iniciantes subestimam a importância dessa calibração inicial. Mesmo um pequeno desvio no paralelismo do pistão pode produzir inconsistências angulares na peça. Observar o pistão se mover lentamente durante a calibração também ajuda os iniciantes a visualizar como a máquina equilibra a força em ambos os lados da viga. Assim que a calibração for concluída, o pistão retorna à sua posição inicial, indicando que a máquina está pronta para a programação.

Nesta etapa, os operadores devem ficar atentos a sons anormais provenientes da bomba hidráulica ou notar qualquer atraso no movimento do pistão. Um movimento lento ou irregular pode indicar problemas com o sistema hidráulico, a temperatura do óleo ou os sensores. A identificação precoce desses problemas evita peças defeituosas e minimiza o tempo de inatividade.

Antes de manusear o controlador, os operadores devem estudar o desenho da peça. Isso inclui compreender o ângulo de dobra, os comprimentos das flanges, a sequência de dobras e as tolerâncias. O desenho também indica detalhes importantes, como raio interno, direção da fibra e quaisquer dimensões críticas que não devem ser alteradas.

Iniciantes às vezes se precipitam na criação de programas sem compreender completamente o desenho, o que leva a dificuldades posteriores no fluxo de trabalho. Uma análise adequada do desenho permite ao operador planejar como a chapa deve ser rotacionada durante cada dobra e se o batente traseiro suportará a peça adequadamente. Se o desenho incluir tolerâncias apertadas, o operador deve prestar atenção especial à seleção das ferramentas e aos valores de curvatura.

Pensar na peça de forma holística garante que o operador trate o processo de dobra como uma transformação controlada, em vez de uma série de ações desconexas.

A seleção das ferramentas é um dos fatores mais importantes para o sucesso da primeira dobra. Os operadores devem escolher um punção e uma matriz adequados à espessura do material, ao ângulo desejado e ao comprimento mínimo da flange. Após a seleção das ferramentas, devem inspecionar a ponta do punção e os ombros da matriz quanto a desgaste, danos ou detritos. Mesmo pequenas imperfeições podem deixar marcas na chapa ou causar ângulos inconsistentes.

A instalação das ferramentas na máquina deve ser feita com cuidado. Os sistemas de fixação — sejam manuais, hidráulicos ou de aperto rápido — devem prender o punção firmemente para que ele permaneça alinhado durante a dobra. O desalinhamento causa variação angular e pode até gerar colisões perigosas. Os iniciantes devem aprender a verificar visualmente se o punção está totalmente encaixado na morsa e se a matriz está centrada na mesa de trabalho.

Uma verificação final garante que a altura da ferramenta corresponda à selecionada no controlador. Esse alinhamento entre as ferramentas físicas e as ferramentas programadas evita erros de posicionamento do martelo e garante uma profundidade de penetração precisa.

Após a instalação das ferramentas, o operador carrega o programa criado anteriormente ou começa a inserir manualmente as etapas de dobra. Isso inclui confirmar o tipo de material, a espessura, os ângulos de dobra, os comprimentos das flanges e a sequência de dobra. A verificação cuidadosa desses parâmetros evita erros que poderiam surgir durante o primeiro teste de dobra.

Os iniciantes devem dedicar um tempo para revisar as recomendações do controlador para abertura da matriz, tonelagem e profundidade de penetração. Compreender esses valores reforça o conhecimento teórico anterior e os ajuda a conectar os cálculos do controlador com o comportamento real da dobra. Antes de prosseguir, os operadores devem revisar as telas de segurança e as verificações de interferência de eixos exibidas pelo controlador. Essas verificações garantem que o batente traseiro e as ferramentas tenham folga suficiente.

O recurso de simulação, se disponível, deve ser usado para visualizar como a peça se move durante cada dobra. Essa etapa evita problemas de manuseio e permite que os operadores antecipem possíveis colisões ou rotações desajeitadas.

Assim que o programa estiver pronto, os operadores posicionam o batente traseiro na posição inicial. A forma como a chapa se apoia no batente traseiro determina a precisão da flange, portanto, os iniciantes devem aprender a observar atentamente o ponto de contato. Se a chapa não estiver assentada uniformemente, o operador pode precisar ajustar o eixo Z para o espaçamento entre os dedos ou o eixo R para a altura dos dedos.

Chapas mais longas geralmente exigem suporte adicional. Iniciantes devem reconhecer quando a peça é pesada demais para o batente traseiro sozinho e usar braços de suporte ou dispositivos auxiliares para evitar deflexão. A falta de suporte adequado da peça pode levar a erros dimensionais, desalinhamento na dobra ou até mesmo ferimentos. Compreender como o batente traseiro funciona como parte de um sistema de suporte maior ajuda os operadores a manusear peças largas ou com formatos irregulares com confiança.

O primeiro teste de dobra é o momento em que a teoria encontra a prática. Com a chapa posicionada contra o batente traseiro, os operadores acionam o pedal, fazendo com que o pistão desça. Os iniciantes devem observar atentamente o movimento do pistão, notando a transição da aproximação rápida para a velocidade de dobra controlada. Fornecedores de ferramentas de medição de alta precisão, como [nome da empresa/empresa], Mitutoyo Oferecer orientações detalhadas sobre como o movimento controlado influencia a precisão do ângulo e a confiabilidade da medição.

Após o pistão retrair, a chapa deve ser removida cuidadosamente e colocada sobre uma superfície plana para a medição do ângulo. O operador utiliza um transferidor de ângulos ou um medidor digital para verificar se o resultado corresponde ao desenho. Se o ângulo estiver ligeiramente aberto ou fechado, pequenos ajustes na profundidade de penetração compensam o retorno elástico. Esta é uma etapa em que os iniciantes começam a compreender o impacto prático do comportamento do material. Para a verificação do ângulo, fabricantes de equipamentos como... Keyence Forneça exemplos de dispositivos de medição digital comumente usados na fabricação de metais.

Observar o comportamento da chapa durante a primeira dobra ensina aos operadores mais do que qualquer explicação teórica. Demonstra como a rigidez, a direção das fibras e o raio da ferramenta influenciam o ângulo final. Esse feedback prático torna-se a base para o desenvolvimento da intuição na dobra. Artigos sobre mecânica da dobra de O Fabricante Explique ainda como a direção da fibra e a recuperação elástica afetam os resultados do ensaio de flexão.

Após verificar o ângulo, os operadores devem medir o comprimento da flange para confirmar se a posição do batente traseiro está correta. Se a dimensão da flange divergir do desenho, pequenos ajustes no eixo X podem ser necessários. Iniciantes frequentemente descobrem que mesmo um pequeno desalinhamento na forma como a chapa toca o batente traseiro pode produzir erros perceptíveis. Com a experiência, eles aprendem a reposicionar a chapa de forma mais consistente, o que melhora a precisão durante a produção.

Ajustes de curvatura também podem ser necessários se os ângulos variarem da esquerda para a direita. Os iniciantes devem ser ensinados a não confiar apenas nas recomendações do controlador, mas a interpretar o comportamento da peça e ajustar a curvatura de acordo. Compreender a curvatura transforma o operador de um seguidor passivo do programa em um controlador ativo da precisão da dobra.

Assim que o teste de dobra atender às especificações, o operador inicia a produção em larga escala. Durante dobras repetitivas, os iniciantes devem ficar atentos a mudanças graduais no ângulo ou no comprimento da flange, causadas por inconsistências no material, desgaste da ferramenta ou variações de temperatura no sistema hidráulico. Operadores experientes não presumem que um processo estável permanecerá estável indefinidamente; eles inspecionam as peças em intervalos regulares para detectar pequenos desvios antes que se acumulem.

Os iniciantes também devem estar atentos ao ritmo da máquina — mudanças no som, na velocidade do pistão ou no comportamento do batente traseiro podem indicar problemas em desenvolvimento. Aprender a perceber esses sinais sutis ajuda os operadores a responder rapidamente e mantém a produção funcionando sem problemas.

Após o término da produção, os operadores devem limpar a área de trabalho, remover os resíduos metálicos e limpar as ferramentas para evitar corrosão. O armazenamento adequado das ferramentas garante que sua geometria permaneça intacta. Por fim, a máquina deve ser desligada seguindo o procedimento recomendado pelo fabricante, permitindo que o sistema hidráulico despressurize gradualmente.

Desenvolver bons hábitos de final de turno mantém a precisão da máquina e prolonga a vida útil do equipamento. Os iniciantes que aprendem essas rotinas desde cedo tornam-se operadores confiáveis que se orgulham de cuidar de suas máquinas.

Produzir uma dobra adequada em uma prensa dobradeira CNC é apenas metade da responsabilidade do operador; a outra metade consiste em verificar se a peça atende aos requisitos dimensionais e geométricos. Mesmo quando um programa parece correto, pequenas variações nas propriedades do material, desgaste das ferramentas ou contato do batente traseiro podem gerar desvios que somente uma inspeção cuidadosa pode detectar. A inspeção de qualidade não é uma atividade separada — ela faz parte do próprio processo de dobra, orientando os operadores para uma produção consistente e confiável. Fabricantes de instrumentos de medição de precisão, como [nome da empresa/organização], [informações adicionais sobre os instrumentos de medição de precisão]. Mitutoyo e especialistas em metrologia industrial como Metrologia ZEISS Fornecer referências abrangentes sobre precisão dimensional e metodologia de inspeção na fabricação de metais.

Operadores iniciantes frequentemente se concentram apenas no ângulo de curvatura. Embora a precisão do ângulo seja crucial, uma inspeção completa também avalia as dimensões da flange, a retilineidade, a planicidade, a consistência do raio e a presença de defeitos superficiais. Cada um desses indicadores revela informações importantes sobre o comportamento do processo de curvatura. Aprender a interpretar esses sinais permite que os iniciantes corrijam os problemas na sua origem, em vez de fazerem compensações às cegas. Guias do setor, como... O Fabricante Apresentar exemplos práticos de padrões de defeitos comuns e como eles se relacionam com a estabilidade do material, das ferramentas ou do batente traseiro.

A medição do ângulo começa imediatamente após a primeira dobra de teste. Os operadores geralmente colocam a peça em uma superfície estável e verificam o ângulo usando um transferidor ou um medidor de ângulo digital. Recomenda-se que os iniciantes façam medições em vários pontos ao longo da dobra — esquerda, centro e direita — pois uma única medição não revela se o ângulo é consistente. Qualquer variação ao longo do comprimento geralmente indica uma curvatura inadequada ou comportamento irregular do material.

A inspeção do ângulo revela mais do que apenas se o valor programado está correto. Ela também ajuda os iniciantes a observar como o material respondeu à pressão e ao retorno elástico. Por exemplo, um ângulo que retorna consistentemente a uma posição ligeiramente aberta sugere que a profundidade de penetração do martelo é insuficiente. Em contrapartida, um ângulo muito fechado pode indicar sobrecompensação ou um raio de punção incorretamente dimensionado.

Com a experiência, os operadores aprendem a avaliar ângulos não apenas numericamente, mas também visualmente. Uma curvatura sutil ao longo da linha de dobra ou uma torção inesperada podem sugerir que a chapa não foi totalmente encaixada contra o batente traseiro ou que o próprio material apresenta tensões internas. Essa intuição visual, combinada com medições precisas, forma a base de uma inspeção acurada.

Embora os ângulos definam a forma, o comprimento da flange define a função da peça. Mesmo quando o ângulo está correto, uma flange muito curta ou muito longa torna a peça inutilizável. Os iniciantes aprendem rapidamente que as dimensões da flange são sensíveis a erros no posicionamento do batente traseiro, deriva do material ou posicionamento inconsistente das mãos durante o carregamento.

Para verificar o comprimento das flanges, os operadores medem da borda da chapa até a linha de dobra usando um paquímetro ou uma trena. Assim como na medição de ângulos, verificar vários pontos ao longo da flange ajuda a identificar se a chapa entrou em contato corretamente com o batente traseiro. Se um lado apresentar medidas consistentemente menores enquanto o outro permanece correto, o operador pode precisar ajustar a posição do eixo Z dos dedos do batente traseiro.

A precisão dimensional também revela informações sobre os cálculos do controlador. Se ocorrerem desvios consistentes em várias dobras, o operador pode precisar atualizar o banco de dados de materiais ou ajustar os fatores de curvatura. Compreender como esses desvios se relacionam ao comportamento do material permite que iniciantes aprimorem os programas e reduzam correções futuras.

Mesmo quando o ângulo e as dimensões estão corretos, a dobra pode não ficar reta. Problemas de retidão podem surgir devido à distribuição desigual de pressão, ferramentas danificadas ou valores de curvatura incorretos. Os operadores identificam esse problema observando a linha de dobra ou usando uma régua de precisão.

Uma dobra mais acentuada no centro do que nas extremidades sugere que a curvatura é insuficiente. Uma dobra com curvatura inversa, com as extremidades mais acentuadas do que o meio, pode indicar curvatura excessiva. O desgaste da ferramenta geralmente se manifesta por meio de superfícies de dobra irregulares ou ligeira ondulação ao longo da linha de dobra. Reconhecer esses padrões permite que os operadores corrijam o processo precocemente e mantenham uma qualidade consistente.

Problemas de planicidade também podem surgir ao dobrar materiais espessos ou longos. Se a chapa se curvar ou levantar após a dobra, o operador deve avaliar se a peça foi apoiada corretamente. Materiais pesados podem ceder durante o carregamento, alterando o ângulo e produzindo uma forma arqueada. Essa situação ensina aos iniciantes a importância de sistemas de suporte de peças e manuseio coordenado.

Defeitos superficiais fornecem pistas valiosas sobre o que aconteceu durante a dobra. Arranhões na chapa sugerem que o punção ou a matriz precisam ser limpos ou que o acabamento superficial das ferramentas está desgastado. Pequenas marcas ao longo da linha de dobra revelam se o raio da matriz é muito agudo ou se o material é mais macio do que o esperado. Para materiais sensíveis, como o aço inoxidável, películas de proteção superficial podem ser necessárias para evitar danos estéticos.

Os iniciantes devem aprender que defeitos superficiais, mesmo que não afetem as propriedades estruturais, podem levar os clientes a rejeitar as peças. Essa compreensão incentiva os operadores a prestarem atenção não apenas às dimensões, mas também à aparência. Reconhecer padrões em defeitos superficiais os ajuda a manter as ferramentas corretamente e a escolher as pressões de dobra adequadas.

Todo operador, independentemente do nível de habilidade, se depara com erros de dobra em algum momento. O que distingue os profissionais dos iniciantes é a capacidade de rastrear esses erros até suas causas principais. Compreender por que os erros ocorrem permite que os operadores resolvam problemas de forma lógica, em vez de por tentativa e erro.

Um erro comum é curvatura excessiva ou insuficiente. Isso geralmente decorre de uma profundidade de penetração incorreta, dados de material imprecisos ou retorno elástico não contabilizado. Ajustando a profundidade do martelo gradualmente e verificando cuidadosamente as primeiras peças, os operadores desenvolvem um processo de correção confiável.

Outro problema frequente é variação do ângulo esquerda-direita, frequentemente causadas por curvatura incorreta ou espessura variável do material. Os iniciantes aprendem rapidamente que mesmo chapas de alta qualidade variam ligeiramente, e a curvatura ajuda a compensar essas diferenças. Quando as diferenças de ângulo persistirem apesar dos ajustes de curvatura, os operadores podem inspecionar as ferramentas ou verificar se há desalinhamento na mesa de trabalho.

Uma terceira questão envolve inconsistência no comprimento do flange, o que normalmente indica problemas com o contato do batente traseiro. Se a chapa não estiver apoiada corretamente sobre os dois dedos do batente traseiro, ela pode se deslocar durante a dobra. Os operadores aprendem a ajustar as posições do eixo Z ou a modificar a orientação da peça para evitar esse deslocamento.

Finalmente, torção ou curvatura da parte A torção geralmente resulta de um suporte irregular durante a dobra. Peças longas exigem atenção redobrada, pois a gravidade influencia a forma como a chapa entra na matriz. Outros fatores, como a direção das fibras e a resistência do material, também contribuem para a torção. Reconhecer essas influências ajuda os operadores a antecipar problemas e a preparar estratégias de suporte adequadas.

A resolução de problemas não se resume a memorizar valores de correção; trata-se de compreender como a máquina, o material e as ferramentas interagem. Os iniciantes devem abordar cada problema de dobra como um quebra-cabeça diagnóstico, reunindo pistas da peça e rastreando-as até as causas prováveis. Uma mentalidade sistemática evita ajustes desnecessários e ajuda os operadores a manter a consistência. Recursos da indústria, como... O Fabricante – Diagnóstico de Problemas em Prensas Dobradeiras Enfatizar a resolução estruturada de problemas como a maneira mais eficaz de manter a qualidade da dobra.

Operadores experientes criam rotinas que os guiam na resolução de problemas. Eles medem ângulos de múltiplos pontos, verificam o alinhamento do batente traseiro, reconfirmam os valores de coroamento e observam as condições da ferramenta. Nunca presumem que os erros tenham uma única causa; em vez disso, analisam a situação como uma combinação de fatores. Discussões em comunidades profissionais de usinagem, como Maquinista Prático Frequentemente, destaca-se como a análise multifatorial leva a uma identificação mais precisa de problemas em ambientes de fabricação do mundo real.

Iniciantes que adotam essa mentalidade desde cedo tornam-se mais confiantes e capazes. Em vez de se sentirem sobrecarregados pelos erros, eles encaram cada desafio como uma oportunidade para aprofundar sua compreensão do processo de dobra. Organizações de ensino na área de manufatura, como... PME (Sociedade de Engenheiros de Manufatura) Incentivar essa mentalidade como uma competência essencial para o desenvolvimento de expertise a longo prazo na conformação de metais.

Mesmo com um programa correto, ferramentas adequadas e uma máquina bem calibrada, os iniciantes inevitavelmente encontrarão problemas de dobra durante a produção. A resolução de problemas não é sinal de fracasso — é uma parte normal da operação de prensas dobradeiras CNC. O que diferencia os operadores experientes dos inexperientes é a capacidade de diagnosticar problemas com base em evidências, e não em suposições. Esta seção orienta os iniciantes por meio de uma abordagem lógica para a resolução de problemas, ajudando-os a desenvolver a confiança necessária para solucionar problemas de forma consistente e eficiente.

A resolução de problemas deve ser abordada como uma conversa estruturada entre o operador e a própria peça. Cada desvio de ângulo, dimensão ou retidão revela o que aconteceu durante o processo de dobra. Ao interpretar esses sinais corretamente, os operadores podem rastrear o problema até sua origem e aplicar a solução correta sem tentativas e erros desnecessários.

Uma dificuldade comum enfrentada por iniciantes é alcançar o ângulo de dobra correto, mesmo inserindo os valores certos no controlador. Embora possa parecer que a máquina deveria simplesmente seguir o programa, a precisão da dobra depende de muito mais do que instruções digitais.

Se o ângulo estiver consistentemente muito aberto, a causa mais provável é o retorno elástico. Certos materiais, como o aço inoxidável, exigem uma penetração mais profunda para compensar. Iniciantes devem ajustar a profundidade do martelo em pequenos incrementos — normalmente de 0,05 a 0,10 mm — até que o ângulo corresponda ao desenho.

Se o ângulo estiver muito fechado, o operador pode ter compensado em excesso durante um ajuste anterior. Nesse caso, reduzir gradualmente a profundidade de penetração ajuda a trazer o ângulo de volta à tolerância. Outra causa potencial é a seleção incorreta da ferramenta. Um punção com um raio mais agudo ou uma matriz com uma abertura menor naturalmente criam ângulos mais fechados. Compreender essas relações ajuda os operadores a fazer ajustes de forma inteligente.

Ocasionalmente, ângulos incorretos podem surgir porque a altura do punção e da matriz não corresponde à ferramenta selecionada no controlador. Mesmo uma pequena diferença de milímetros pode afetar os cálculos de penetração. Usuários iniciantes devem verificar se as ferramentas físicas correspondem exatamente às selecionadas no controlador.

A inconsistência nos ângulos laterais é um dos problemas mais frustrantes para iniciantes. A peça pode ter as medidas corretas no centro, mas apresentar variações nas bordas, ou vice-versa. Esse problema raramente tem uma única causa; em vez disso, reflete a interação entre a máquina, as ferramentas e o material.

O fator mais comum é a curvatura. Se o valor da curvatura for muito baixo, o centro da dobra fica mais apertado do que as extremidades. Se for muito alto, o centro se abre enquanto as bordas permanecem apertadas. Ajustar a curvatura com base no padrão observado permite ao operador restaurar a consistência.

A espessura irregular do material também contribui para a variação do ângulo. Quando as chapas variam em espessura ao longo de sua largura, o metal reage de forma diferente à pressão. Isso é especialmente comum em materiais laminados a quente. Embora os iniciantes não possam alterar o material, podem prever esse comportamento e compensá-lo adequadamente.

O desgaste da ferramenta também pode ser a causa. Ombros da matriz desgastados ou uma ponta de punção ligeiramente danificada criam uma distribuição de pressão irregular. Inspecionar as ferramentas em busca de danos sutis ajuda a identificar se é necessário reafiá-las ou substituí-las.

Por fim, os iniciantes devem confirmar se o pistão está calibrado e paralelo. Mesmo pequenos desalinhamentos afetam a consistência do ângulo. Uma verificação de calibração de rotina resolve muitos desses problemas sem ajustes adicionais.

Erros dimensionais no comprimento da flange costumam aparecer mesmo quando o ângulo de dobra está correto. Iniciantes podem perceber que uma flange é consistentemente mais curta ou mais longa do que o necessário, ou podem observar variações entre várias peças do mesmo lote.

A maioria dos erros de flangeamento se origina do contato inadequado do batente traseiro. Se a chapa não estiver assentada perpendicularmente contra os dois dedos do batente traseiro, a dimensão se torna imprevisível. Iniciantes devem aprender a observar o contato da chapa visualmente e pelo tato. Se o contato for inconsistente, ajustar o espaçamento do eixo Z ou a altura do eixo R pode melhorar a estabilidade.

O deslocamento do material também pode causar dimensões inconsistentes. Chapas longas ou pesadas tendem a girar ligeiramente antes de dobrar se não estiverem devidamente apoiadas. Adicionar braços de apoio ou reposicionar as mãos do operador ajuda a controlar o movimento da chapa.

Ocasionalmente, as posições do batente traseiro calculadas pelo controlador podem não corresponder aos resultados reais de dobra devido a dados desatualizados de material ou ferramenta. Atualizar a biblioteca de ferramentas ou ajustar os valores de tolerância de dobra ajuda a refinar esses cálculos.

Compreender essas influências permite que os iniciantes corrijam os erros de flange de forma sistemática, em vez de apenas adivinhar.

Torções e deformações são problemas comuns na dobra em prensa dobradeira, principalmente ao trabalhar com peças longas, materiais finos ou projetos que exigem múltiplas dobras. Iniciantes podem notar que a peça não fica plana ou que uma das abas parece rotacionada em relação à outra.

Uma das causas é o suporte inadequado durante a curvatura. Chapas longas, especialmente as de material fino, comportam-se de maneira imprevisível se deixadas cederem sob o próprio peso. Os operadores devem garantir que a peça esteja apoiada uniformemente de ponta a ponta. Em alguns casos, um assistente ou dispositivo de suporte adicional é necessário.

Outra causa é o estresse cumulativo. Quando uma peça requer múltiplas dobras, a sequência pode introduzir tensões internas que causam torção. Alterar a ordem das dobras pode ajudar a aliviar o estresse e produzir uma forma final mais estável.

O alinhamento da ferramenta também desempenha um papel importante. Se o punção ou a matriz estiverem ligeiramente desalinhados, mesmo que por uma pequena margem, a chapa pode dobrar de forma irregular, causando torção. Os iniciantes devem desenvolver o hábito de verificar o alinhamento da ferramenta antes de iniciar a produção.

Por fim, a direção das fibras da madeira afeta a forma como a chapa se dobra. Dobrar paralelamente às fibras aumenta a probabilidade de torção ou rachaduras. Embora a direção das fibras nem sempre possa ser alterada, compreender sua influência ajuda os operadores a antecipar problemas.

Defeitos superficiais podem não afetar o desempenho estrutural, mas frequentemente levam à rejeição da peça pelos clientes. Arranhões e marcas geralmente indicam que as ferramentas precisam de limpeza ou manutenção. Poeira, limalhas de metal ou resíduos de óleo nas ferramentas imprimem-se facilmente na chapa.

Se as ferramentas estiverem limpas e os defeitos persistirem, o operador deve examinar a ponta do punção e os ombros da matriz para verificar o desgaste. Bordas arredondadas ou pequenas marcas na superfície da ferramenta indicam que ela chegou ao fim de sua vida útil. Reafiar ou substituir a ferramenta restaura a qualidade da superfície.

Materiais delicados podem exigir proteção adicional. Aplicar uma película protetora na chapa ou usar ferramentas com faces macias reduz os danos estéticos. Compreender a relação entre a condição da ferramenta e a aparência da superfície ensina os iniciantes a manter acabamentos de alta qualidade.

Iniciantes às vezes se deparam com movimentos inesperados do batente traseiro ou posicionamento inconsistente. Isso geralmente indica que os eixos do batente traseiro precisam ser calibrados ou que o programa contém comandos conflitantes.

Se o batente traseiro não estiver na posição correta, os operadores devem verificar se os eixos X e R estão referenciados corretamente. Recalibrar o batente traseiro ou verificar se há obstruções mecânicas geralmente resolve esses problemas.

Ocasionalmente, o batente traseiro reage abruptamente porque o programa solicita uma posição que entra em conflito com a geometria da peça ou da ferramenta. Executar o programa no modo de simulação ajuda a identificar esses conflitos antes que ocorram.

Os iniciantes que aprendem a interpretar os avisos do batente traseiro desenvolvem uma compreensão mais intuitiva de como os diferentes eixos interagem.

A resolução de problemas não é apenas um conjunto de técnicas; é uma mentalidade. Em vez de reagir emocionalmente aos erros ou fazer ajustes precipitados, os operadores devem analisar a situação logicamente. Cada peça defeituosa é uma fonte de informação e cada medição é uma pista.

Operadores experientes abordam a resolução de problemas com curiosidade serena. Eles fazem perguntas como:

Os iniciantes que adotam essa abordagem constroem um entendimento profundo em vez de soluções paliativas. Com o tempo, eles adquirem a capacidade de prever problemas antes que eles ocorram e de produzir resultados consistentes mesmo com materiais desafiadores.

Operar uma prensa dobradeira CNC combina conhecimento técnico com percepção prática, e isso é especialmente importante quando se trata de segurança. As prensas dobradeiras exercem uma força tremenda — frequentemente dezenas ou centenas de toneladas — e até mesmo um pequeno erro pode resultar em ferimentos graves ou danos ao equipamento. Para iniciantes, segurança não é um conjunto de regras para memorizar, mas uma forma de pensar. Requer atenção ao comportamento da máquina, preparação cuidadosa e compreensão de como interagir com equipamentos em movimento. Autoridades globais de segurança, como [nome da autoridade/organização], [nome da autoridade/organização] OSHA e normas regulamentares internacionais como a Diretiva de Máquinas da UE 2006/42/CE Destacar a importância da atenção do operador na prevenção de acidentes com prensas dobradeiras.

Esta seção oferece uma mentalidade de segurança abrangente e hábitos práticos que todo novo operador deve adotar. Esses princípios vão além de equipamentos de proteção e etiquetas de advertência; eles definem como os profissionais trabalham em fábricas modernas de chapas metálicas em todo o mundo. Diretrizes de segurança da indústria, como Normas de segurança ANSI B11.3 para prensas dobradeiras Reforçam ainda mais como hábitos de segurança disciplinados formam a base da operação diária da prensa dobradeira.

A operação de uma prensa dobradeira começa com a atenção plena — atenção plena à máquina, ao ambiente e às próprias ações. Os iniciantes costumam se concentrar intensamente na tela do controlador ou na peça de trabalho e perdem de vista o que está ao redor. Operadores experientes ensinam os novos funcionários a reservar um momento antes de cada dobra para observar a configuração da máquina, o posicionamento das ferramentas e a posição das mãos.

Compreender como a máquina se move reforça essa percepção. O pistão desce com velocidade controlada, mas, uma vez iniciada a dobra, a força aplicada é imensa. Os operadores devem desenvolver o instinto de manter as mãos afastadas da zona de contato da ferramenta em todos os momentos. Mesmo ao apoiar manualmente uma chapa grande, o operador deve usar as palmas das mãos ou as pontas dos dedos nas regiões seguras do material — e não perto dos pontos de pressão.

Manter-se atento também inclui monitorar ruídos, vibrações e movimentos do pistão. Mudanças sutis no som ou no movimento geralmente revelam problemas como desalinhamento da ferramenta, problemas hidráulicos ou deslizamento do material. Reconhecer esses sinais precocemente evita acidentes e peças defeituosas.

As ferramentas são pesadas e geralmente feitas de aço temperado, o que as torna perigosas se manuseadas incorretamente. Iniciantes nunca devem ter pressa ao instalar ou remover punções e matrizes. Técnicas adequadas de levantamento, tanto manual quanto com dispositivos de elevação, previnem lesões e protegem as ferramentas. A queda de uma punção não só representa o risco de quebrar a ferramenta, como também coloca em perigo os operadores próximos.

Após a instalação, as ferramentas devem ser alinhadas corretamente. Ferramentas desalinhadas causam inconsistências angulares e, mais importante, aumentam o risco de colisão durante a dobra. Antes de travar as braçadeiras, os operadores devem verificar visualmente se o punção está totalmente encaixado e centralizado. Mesmo sistemas hidráulicos ou de fixação rápida exigem verificação; confiar apenas na fixação automática sem inspeção visual é um erro comum entre iniciantes.

Ao trocar de ferramentas entre operações de dobra, os operadores devem limpar a superfície da matriz e a ponta do punção para remover resíduos ou limalhas de metal. Esses contaminantes podem marcar a chapa ou impedir o encaixe correto do material na matriz. A limpeza da ferramenta não é uma mera formalidade — faz parte da produção de dobras seguras e precisas.

As prensas dobradeiras modernas utilizam sistemas de segurança avançados, como cortinas de luz, dispositivos de proteção a laser e sensores de monitoramento de zona. Esses sistemas impedem que o pistão desça se um objeto, incluindo uma mão, entrar na zona de perigo. No entanto, iniciantes às vezes desativam ou ignoram esses sistemas involuntariamente — geralmente por não compreenderem como os sensores interagem com o movimento de dobra.

Por exemplo, algumas máquinas entram no “modo caixa” ou no “modo de alta velocidade” dependendo do tamanho da peça ou da altura da ferramenta. Se a máquina parar inesperadamente durante uma dobra, pode não ser uma falha, mas sim a cortina de luz detectando uma obstrução. Os iniciantes devem aprender como os sistemas de segurança interpretam o ambiente para que possam ajustar o posicionamento da peça ou as configurações da máquina sem comprometer a segurança.

É importante ressaltar que os dispositivos de segurança nunca são opcionais. Adulterá-los é perigoso e viola as normas operacionais na maioria dos países. Em vez de encarar os sensores de segurança como obstáculos, os operadores devem considerá-los parceiros essenciais que permitem um trabalho seguro e eficiente.

Manusear chapas grandes ou espessas apresenta desafios únicos. O peso do material pode afetar o equilíbrio, o posicionamento das mãos e a capacidade do operador de manter a chapa firme. Um único passo em falso pode prender os dedos entre a chapa e as ferramentas ou fazer com que a chapa balance descontroladamente.

Os iniciantes devem aprender a avaliar se uma chapa pode ser manuseada individualmente ou se é necessário auxílio. Em muitas fábricas, os operadores trabalham em duplas para peças de grandes dimensões, coordenando os movimentos e comunicando-se claramente durante cada dobra. Braços de apoio, seguidores de chapa e dispositivos de elevação automatizados aumentam ainda mais a segurança, reduzindo a fadiga e estabilizando a chapa durante todo o processo de dobra.

Uma habilidade fundamental é compreender como a gravidade influencia o comportamento do material. Chapas longas tendem a ceder, criando forças de alavanca que podem inclinar a chapa inesperadamente durante a dobra. Apoiar toda a extensão da chapa protege tanto o operador quanto a precisão da dobra.

As colisões entre máquinas — onde o pistão, o batente traseiro, as ferramentas ou a peça interferem uns com os outros — estão entre os erros mais dispendiosos e perigosos na operação de prensas dobradeiras. Frequentemente, decorrem de sequenciamento incorreto, incompatibilidade de ferramentas ou interpretação errônea das posições do batente traseiro.

Os iniciantes devem cultivar o hábito de executar uma simulação no controlador antes de realizar qualquer dobra. As simulações destacam possíveis colisões que podem não ser óbvias durante a programação. Além disso, os operadores devem realizar testes em baixa velocidade para peças novas ou complexas, observando atentamente os movimentos do pistão e do batente traseiro.

Outro hábito essencial é garantir que peças longas não batam no batente traseiro durante a rotação. Quando uma peça precisa ser virada ou girada entre dobras, o operador deve visualizar como a peça se move no espaço antes de executar o movimento. Isso evita impactos acidentais que podem entortar os dedos do batente traseiro ou danificar toda a montagem.

A prevenção de colisões não se resume apenas à proteção da máquina, mas também à segurança dos operadores. Uma colisão de alta intensidade pode lançar fragmentos de metal ou causar movimentos bruscos na máquina. O desenvolvimento de hábitos de trabalho conscientes elimina esses perigos.

A segurança está intimamente ligada à eficiência. Operadores que trabalham com calma e método cometem menos erros, produzem peças mais consistentes e mantêm condições de trabalho mais seguras. Diversas boas práticas ajudam os iniciantes a se tornarem operadores eficazes:

Desenvolva movimentos repetíveis. Operadores experientes posicionam as mãos de forma consistente, carregam a chapa sempre da mesma maneira e verificam o encaixe com o batente traseiro antes de dobrar. A repetição desenvolve a memória muscular, o que reduz os erros.

Verifique as peças em intervalos regulares. Mesmo em condições de produção estáveis, fatores como temperatura hidráulica, desgaste da ferramenta e variações do material influenciam os resultados da dobra. Verificações de rotina detectam pequenos desvios precocemente.

Comunique-se durante o trabalho em equipe. Ao trabalhar com um parceiro, especialmente em peças grandes, uma comunicação verbal clara garante movimentos sincronizados e evita ações inesperadas.

Limpe a área de trabalho. Remover resíduos, poeira e ferramentas não utilizadas da área evita escorregões, arranhões e interferências operacionais.

Encerre o turno de forma responsável. Limpar as ferramentas, baixar ligeiramente o pistão por segurança e desligar corretamente o sistema hidráulico prolongam a vida útil da máquina.

Essas práticas formam a base da operação profissional de prensas dobradeiras e ajudam os iniciantes a se tornarem operadores confiáveis.

Operando um Prensa dobradeira CNC É uma habilidade que combina conhecimento mecânico, observação cuidadosa e experiência prática. Para iniciantes, a jornada de aprendizado pode parecer longa, mas cada etapa constrói competência e confiança. Compreender os componentes da máquina fornece a base para reconhecer como a prensa dobradeira funciona como um sistema coordenado. Aprender os fundamentos da dobra esclarece como os materiais se comportam sob tensão e por que os ângulos dependem de mais do que apenas valores programados.

Dominar o controlador ensina os iniciantes a pensar logicamente e a estruturar programas que guiam a máquina de forma eficaz. O fluxo de trabalho passo a passo transforma o conhecimento teórico em ação prática, permitindo que novos operadores produzam peças precisas de forma consistente. A resolução de problemas torna-se, então, uma extensão natural desse aprendizado — uma oportunidade para refinar a compreensão e aprimorar a habilidade, em vez de uma fonte de frustração.

Por fim, a segurança é o que une toda a profissão. Operar com segurança não é opcional; é o princípio fundamental que garante produtividade, consistência e bem-estar pessoal em todos os ambientes de fabricação. Ao desenvolverem hábitos de segurança sólidos, os iniciantes se preparam para o sucesso a longo prazo.

Com o conhecimento apresentado neste guia, os novos operadores podem abordar a prensa dobradeira CNC com confiança. Eles adquirem não apenas a capacidade de dobrar metal com precisão, mas também a visão necessária para se tornarem profissionais experientes, competentes e confiáveis na indústria de fabricação de chapas metálicas.

Uma prensa dobradeira CNC é uma máquina especial que dobra chapas metálicas planas em diferentes formatos. Ela utiliza um computador para controlar a profundidade e o ângulo da dobra, o que torna o processo mais fácil e preciso do que fazê-lo manualmente.

Entender como usar uma prensa dobradeira CNC corretamente ajuda os iniciantes a garantir que seu trabalho seja seguro e preciso. Isso prepara os operadores para reconhecer quando algo dá errado, permitindo que corrijam os problemas antes que se agravem, mantendo todos em segurança.

Antes de operar uma prensa dobradeira CNC, os iniciantes devem compreender as peças da máquina, como funciona a dobra e as regras básicas de segurança. Esse conhecimento os ajudará a reconhecer como fazer ajustes e evitar erros durante o processo de dobra.

Dispositivos de segurança, como cortinas de luz, são projetados para proteger os operadores. Eles criam uma barreira invisível; se algo a atravessar enquanto a máquina estiver em funcionamento, ela para imediatamente. Compreender essas medidas de segurança é crucial para a prevenção de acidentes.

Erros comuns incluem ângulos de dobra muito fechados ou muito abertos. Iniciantes devem verificar as configurações e ajustar a profundidade do martelo. Se o ângulo variar ao longo da peça, pode ser devido à curvatura ou à espessura irregular do material, o que requer um ajuste cuidadoso.

Para verificar se as peças estão corretas, meça frequentemente o ângulo e o comprimento dos flanges durante a produção. Busque consistência medindo vários pontos, não apenas uma área, e faça os ajustes necessários.

O batente traseiro auxilia no posicionamento correto da chapa metálica para cada dobra. Ele garante que o metal esteja na distância exata necessária para obter o comprimento de aba correto durante a dobra. Aprender a usá-lo corretamente é fundamental para dobras precisas.

O retorno elástico ocorre quando o metal tenta retornar à sua forma original após ser dobrado, o que pode alterar o ângulo final. Saber quanto retorno elástico esperar ajuda os iniciantes a ajustar suas configurações com precisão para obter a dobra correta.