Assine nossa newsletter

Insira seu endereço de e-mail abaixo e inscreva-se em nossa newsletter.

Insira seu endereço de e-mail abaixo e inscreva-se em nossa newsletter.

Entre todas as máquinas de fabricação de chapas metálicas, a prensa dobradeira ocupa uma posição singular. É uma das ferramentas mais antigas, versáteis e essenciais em qualquer ambiente de fabricação — desde pequenas oficinas familiares até fábricas multinacionais de OEMs. Seja trabalhando com suportes simples ou componentes aeroespaciais de precisão, os fabricantes dependem da prensa dobradeira para transformar chapas metálicas planas em peças com dobras, ângulos e perfis geométricos precisos. Para iniciantes na área de fabricação de metal, entender como uma prensa dobradeira funciona é fundamental, pois isso afeta a forma como os projetos são desenvolvidos, como os fluxos de trabalho de produção são planejados e como a qualidade e o custo da dobra podem ser controlados.

Embora as prensas dobradeiras modernas incorporem sistemas CNC cada vez mais avançados, acionamentos servoelétricos, programação offline e sistemas inteligentes de compensação de curvatura, o princípio fundamental da dobra permanece notavelmente consistente há décadas. Isso cria uma interessante combinação de tradição e inovação: artesãos com décadas de experiência ainda confiam no conhecimento tátil e na intuição para dobrar, enquanto novos operadores dependem de interfaces gráficas 3D e sugestões automáticas de ferramentas. Para entender ambos os mundos, é importante começar pelos fundamentos — o que é uma prensa dobradeira, quais funções ela desempenha e por que é tão crucial para a dobra de chapas metálicas.

Este guia foi escrito para iniciantes absolutos que talvez nunca tenham manuseado uma prensa dobradeira, bem como para novos engenheiros, compradores e empresários que estão entrando no setor de chapas metálicas. As explicações evitam intencionalmente fórmulas excessivamente acadêmicas e, em vez disso, enfatizam a clareza conceitual, a terminologia do setor, o uso prático e o valor real. Ao concluir este guia, você não apenas entenderá o que é uma prensa dobradeira, mas também como diferenciar os tipos de máquinas, como funcionam os princípios de dobra, como as ferramentas afetam a precisão e como os modernos sistemas CNC simplificam a programação e melhoram a repetibilidade.

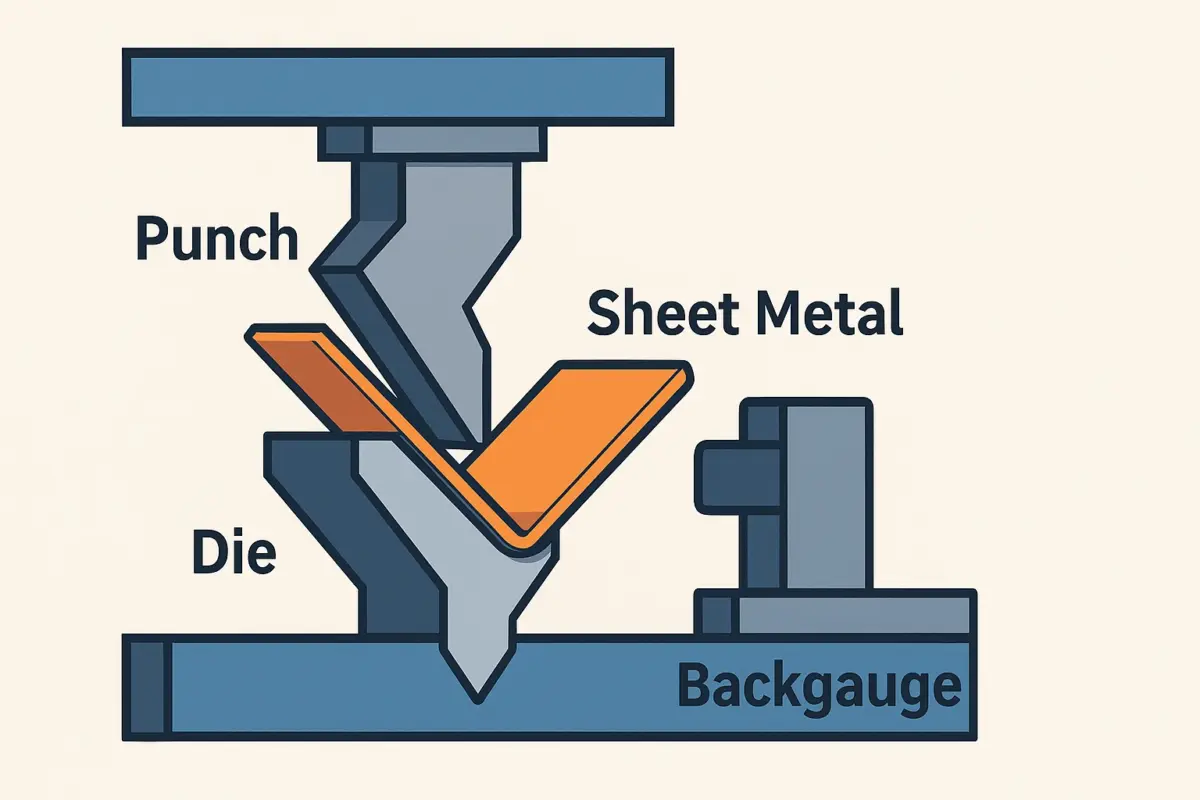

Uma prensa dobradeira é uma máquina usada para dobrar chapas metálicas, pressionando-as entre um punção e uma matriz. Essencialmente, a máquina cria deformação por meio da aplicação de força, que pode vir de sistemas hidráulicos, servomotores elétricos, volantes mecânicos ou cilindros pneumáticos. Independentemente do sistema de acionamento utilizado, o objetivo permanece o mesmo: criar ângulos e formas precisas em chapas metálicas, controlando o movimento da viga superior, da mesa inferior ou de ambas.

Uma prensa dobradeira moderna é muito mais do que um simples dispositivo de dobra. É uma combinação de rigidez mecânica, controle inteligente, sistemas de segurança, ferramentas de precisão e habilidade do operador. A qualidade de uma dobra não depende apenas da força aplicada; depende também de fatores como a espessura do material, a direção da fibra, a largura da matriz, o formato do punção, a precisão do batente traseiro, a compensação de abaulamento e até mesmo o conhecimento do operador sobre o comportamento dos metais durante a deformação plástica. Devido a essa complexidade, muitos usuários iniciantes presumem que uma prensa dobradeira seja simplesmente uma máquina de força, mas os operadores experientes sabem que, na verdade, é um instrumento de precisão que requer ajuste cuidadoso e conhecimento técnico.

Quando os engenheiros falam sobre uma "prensa dobradeira", geralmente se referem a um modelo hidráulico padrão ou hidráulico CNC encontrado em fábricas de fabricação modernas. Essas máquinas normalmente possuem um sistema de cilindros duplos sincronizados, uma estrutura soldada robusta e um batente traseiro que posiciona a chapa metálica antes da dobra. Versões mais avançadas incluem batentes traseiros multieixos, trocadores automáticos de ferramentas, sistemas de medição de ângulos e grandes controladores com tela sensível ao toque 3D que guiam os operadores em cada etapa do processo de dobra. Ao mesmo tempo, prensas dobradeiras mecânicas ou manuais mais simples ainda existem e são amplamente utilizadas para tarefas de fabricação mais leves ou para fins educacionais.

Para entender a definição de uma prensa dobradeira, é preciso também diferenciá-la de outras máquinas de dobra. As dobradeiras de rolos criam perfis curvos laminando progressivamente a chapa metálica. As dobradeiras convencionais dobram o material levantando uma viga de fixação. As prensas de estampagem realizam conformação em alta velocidade e grande volume. Em contraste, uma prensa dobradeira é projetada especificamente para dobra linear, precisa e controlada ao longo de um eixo reto. Isso a torna ideal para a fabricação de peças como gabinetes, estruturas, armações, suportes, portas, perfis e inúmeros outros componentes de chapa metálica.

Embora a função principal de uma prensa dobradeira seja a dobra, a máquina executa diversas outras funções distintas, dependendo das ferramentas instaladas e da habilidade do operador. Compreender essas funções ajuda os iniciantes a reconhecer a flexibilidade e a importância da máquina.

Esta é a operação mais básica e fundamental. O punção desce na matriz, forçando o metal a dobrar em um ângulo específico. Os fabricantes usam matrizes em V de diferentes larguras para acomodar materiais de diferentes espessuras. A dobra linear é usada para criar canais em forma de U, suportes em L, componentes de caixas e uma ampla gama de invólucros.

A dobra a ar utiliza uma abertura de matriz maior que a espessura do material, permitindo que o punção controle o ângulo de dobra ajustando a profundidade de penetração. Este método requer menos força do que a dobra por contato direto e oferece maior flexibilidade ao operador. A maioria das aplicações modernas de dobra em prensas dobradeiras utiliza a dobra a ar por ser eficiente e permitir ajustes de ângulo sem a necessidade de trocar a matriz.

Na dobra por baixo, o punção força o material a se conformar firmemente à matriz. Esse método cria ângulos mais consistentes, mas requer maior tonelagem e ferramentas específicas. É utilizado quando são necessárias dobras de alta precisão ou formatos exclusivos, embora resulte em menor flexibilidade de ferramentas em comparação com a dobra no ar.

A cunhagem é um método de dobra de alta pressão no qual o punção penetra profundamente no material dentro da matriz, imprimindo permanentemente o formato do punção. Isso cria dobras extremamente precisas com mínimo retorno elástico. A cunhagem é usada para peças especializadas que exigem altíssima precisão, mas é menos comum hoje em dia devido ao surgimento de sistemas CNC avançados e dobra a ar de alta qualidade.

Ao realizar uma série de dobras, uma prensa dobradeira pode dobrar a chapa metálica sobre si mesma para criar uma bainha (uma dobra achatada). As bainhas são frequentemente usadas para aumentar a resistência, eliminar arestas vivas ou preparar uma peça para fixação. A confecção de bainhas requer ferramentas especiais ou uma combinação de dobras a ar e ferramentas de achatamento.

Uma dobra deslocada cria uma geometria em forma de Z no metal. Ela requer um punção especial em forma de "pescoço de ganso" ou de deslocamento e uma matriz correspondente. Dobras deslocadas são frequentemente usadas em suportes ou juntas sobrepostas.

Apesar dessas diferentes técnicas de dobra, a prensa dobradeira continua sendo um único tipo de máquina capaz de executar todas essas funções simplesmente trocando as ferramentas e ajustando as configurações.

Um iniciante pode se perguntar por que a prensa dobradeira é tão comum em fábricas do mundo todo. A razão é a sua combinação de versatilidade, eficiência, precisão e custo-benefício. Poucas máquinas em uma oficina de fabricação executam tantas tarefas diferentes quanto a prensa dobradeira, e menos ainda permitem que os operadores alternem entre projetos rapidamente sem grandes mudanças de configuração.

As prensas dobradeiras são essenciais porque conseguem dobrar uma grande variedade de materiais, incluindo aço, aço inoxidável, alumínio, latão, cobre e até mesmo algumas chapas compostas ou revestidas. Elas são usadas para criar desde pequenos componentes de eletrodomésticos até grandes estruturas metálicas. A capacidade de produzir formas complexas por meio da dobra, em vez da soldagem, também reduz o peso das peças, aumenta a resistência e diminui os custos de produção. Isso é particularmente importante em setores como HVAC, painéis elétricos, componentes automotivos, elevadores, unidades de ar condicionado, painéis de construção e máquinas agrícolas.

Outro motivo pelo qual a prensa dobradeira é vital é sua capacidade de atender à produção de baixo volume e alta variedade. Na manufatura moderna, os clientes exigem produtos personalizados em pequenos lotes. Ao contrário das matrizes de estampagem — que exigem moldes caros —, as prensas dobradeiras podem produzir um protótipo ou um pequeno pedido de forma rápida e econômica. Um operador qualificado pode criar novas dobras simplesmente ajustando o batente traseiro, selecionando a ferramenta correta e inserindo o ângulo necessário. Isso torna as prensas dobradeiras essenciais para prototipagem, produção de pequenas séries e células de manufatura flexíveis (FMCs).

O surgimento das prensas dobradeiras CNC ampliou ainda mais sua importância. Controladores avançados permitem que os operadores visualizem as dobras em 3D, detectem possíveis colisões antes da dobra e calculem automaticamente as sequências de dobra e as posições do batente traseiro. Esses recursos reduzem significativamente a necessidade de habilidades específicas do operador, facilitando o treinamento de novos funcionários nas fábricas e a manutenção de uma qualidade consistente. Isso é particularmente valioso em países que enfrentam escassez de mão de obra qualificada.

Para entender completamente uma prensa dobradeira, os iniciantes devem primeiro compreender o princípio fundamental da dobra. Embora uma máquina moderna possa parecer complexa — com eixos CNC, servomotores, válvulas proporcionais e sensores avançados — o mecanismo de dobra em si se baseia em uma interação mecânica simples. Uma chapa de metal é colocada sobre uma matriz, e um punção pressiona para baixo, deformando a chapa ao longo de uma linha reta. O metal é forçado a ceder, e essa deformação plástica se torna uma dobra permanente.

Quando o punção começa a pressionar, o metal inicialmente sofre deformação elástica — uma mudança temporária na forma que retorna ao estado plano assim que a pressão é removida. Somente depois que a força aplicada excede a resistência à tração do material é que a chapa entra em deformação plástica, onde a mudança de forma se torna permanente. Esta é a fase em que a curvatura de fato ocorre.

Compreender essa distinção é importante devido a um fenômeno conhecido como retorno elástico. Após a dobra e o recuo do punção, o material tende a retornar ligeiramente à sua posição original devido à recuperação elástica. Isso afeta a precisão do ângulo de dobra. As prensas dobradeiras CNC modernas compensam automaticamente o retorno elástico por meio de sensores de ângulo, algoritmos CNC ou ajustando a profundidade de penetração do punção.

A dobra no ar é o método de dobra mais comum atualmente, pois requer menos força e oferece flexibilidade angular. Nesse processo, o punção não atinge o fundo da matriz. Em vez disso, a chapa toca a ponta do punção e as duas bordas superiores da matriz em V, formando um contato de três pontos.

O ângulo é determinado por:

Como é possível produzir vários ângulos com a mesma matriz, a dobra a ar simplifica o estoque de ferramentas e aumenta a velocidade de produção.

Na dobra inferior, o punção empurra o metal até que ele se conforme completamente ao ângulo da matriz. Esse método reduz o retorno elástico, mas exige ferramentas mais precisas e maior força. É utilizado para:

Embora menos flexível que a curvatura a ar, a curvatura por contato ainda é preferida em aplicações que exigem controle geométrico estável.

A cunhagem é um método de dobra muito mais antigo. O punção penetra profundamente na chapa, imprimindo o perfil do punção no material. Devido à extrema pressão envolvida, o retorno elástico é praticamente eliminado. Embora útil para componentes de precisão, a cunhagem entrou em grande declínio devido ao alto desgaste das ferramentas, à necessidade de grandes tonelagens e ao surgimento de tecnologias de compensação CNC.

As prensas dobradeiras modernas utilizam controladores CNC para automatizar praticamente todos os aspectos da dobra:

O controlador analisa a espessura do material, o ângulo e o formato da ferramenta para determinar a profundidade de penetração correta. Alguns sistemas vão ainda mais longe, oferecendo:

Essa inteligência digital reduz a dependência do operador e melhora significativamente a produtividade e a qualidade.

O desempenho de uma prensa dobradeira depende muito da qualidade e da engenharia de seus componentes mecânicos. Compreender cada peça ajuda os iniciantes a interpretar fichas técnicas, comparar diferentes marcas e avaliar a qualidade da máquina.

A estrutura é a espinha dorsal da máquina. Uma prensa dobradeira típica possui uma estrutura de aço soldada em forma de C ou monobloco, projetada para suportar forças enormes sem sofrer deformações. A rigidez é essencial, pois até mesmo alterações microscópicas na deformação da estrutura podem afetar a precisão da dobra. Prensas dobradeiras de alta qualidade passam por processos de alívio de tensões, como:

Uma estrutura rígida melhora a estabilidade, garante precisão consistente e prolonga a vida útil da máquina.

A maioria das prensas dobradeiras modernas são hidráulico ou servoelétrico.

prensas dobradeiras hidráulicas Utilizam dois cilindros sincronizados para controlar a viga superior. Oferecem alta força, movimento suave e desempenho estável. Os modelos de alta gama utilizam válvulas proporcionais e sistemas de circuito fechado para um controle preciso do movimento.

Prensas dobradeiras servoelétricas Substituem o óleo hidráulico por servomotores elétricos e mecanismos de correia. Eles oferecem:

No entanto, geralmente possuem menor tonelagem e são mais adequadas para aplicações em chapas finas, como gabinetes metálicos, elevadores, luminárias ou painéis de alumínio.

A viga superior sustenta o punção, enquanto a mesa inferior sustenta a matriz. O alinhamento entre elas é crucial. As máquinas modernas utilizam:

Esses sistemas garantem um funcionamento suave e minimizam o desgaste.

O batente traseiro posiciona a chapa metálica antes da dobra. Ele determina a largura da dobra e garante a repetibilidade. As prensas dobradeiras de nível básico utilizam movimento no eixo X (para frente e para trás), enquanto os modelos avançados podem incluir:

O batente traseiro permite um posicionamento preciso para curvas complexas em várias etapas.

As ferramentas influenciam significativamente a qualidade da dobra, a flexibilidade e os requisitos de força. Uma prensa dobradeira padrão utiliza:

Máquinas de alta gama utilizam sistemas mecânicos ou hidráulicos. sistemas de fixação Para trocas rápidas de ferramentas.

Ao dobrar peças longas, a estrutura e a mesa sofrem deflexão natural devido à pressão. Os sistemas de correção de curvatura compensam essa deflexão, mantendo os ângulos consistentes em toda a peça. Existem dois tipos:

O sistema de curvatura hidráulica ajusta automaticamente a pressão ao longo da mesa para eliminar imprecisões de curvatura.

O controlador é o "cérebro" da prensa dobradeira, gerenciando todos os eixos e a lógica de dobra. Marcas populares incluem:

O sistema CNC suporta:

Uma prensa dobradeira CNC moderna é frequentemente avaliada pela sofisticação do seu controlador.

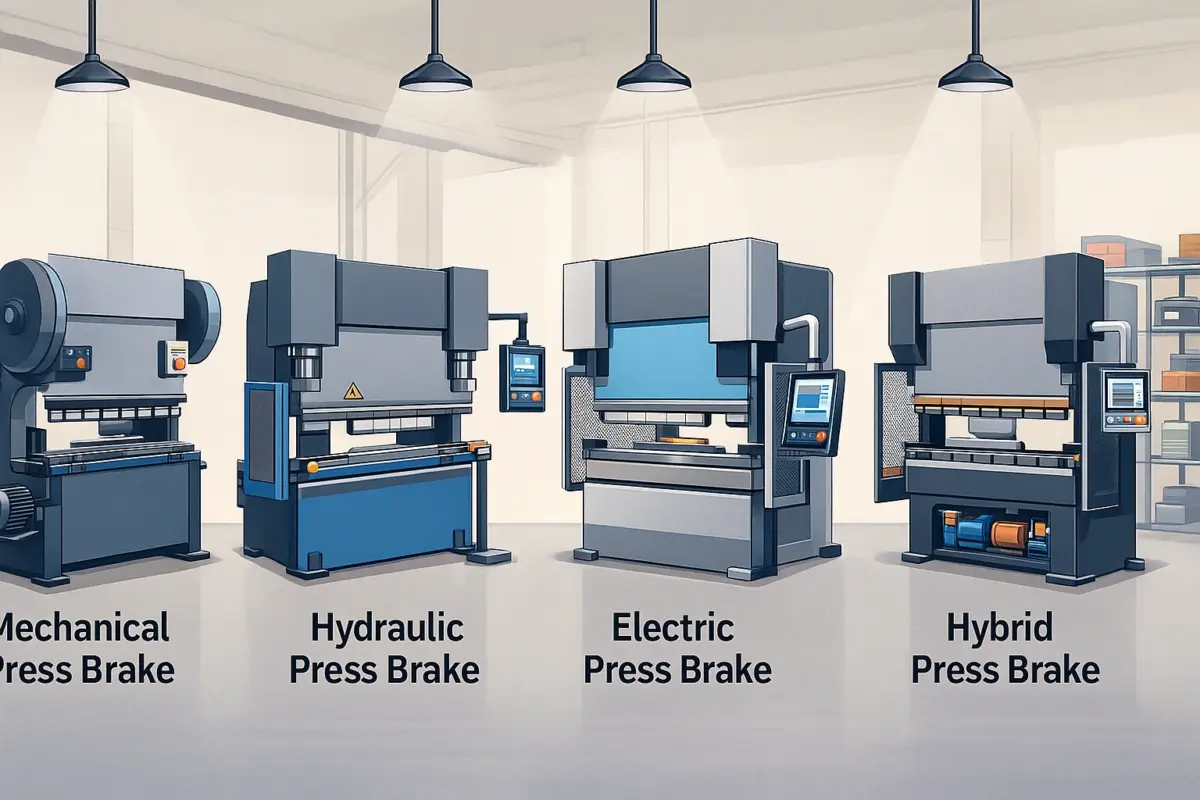

As prensas dobradeiras são de diversos tipos, dependendo do sistema de acionamento, da configuração e da aplicação pretendida.

As prensas dobradeiras mecânicas utilizam um volante acionado por um motor. Quando o operador aciona a embreagem, o volante libera energia para mover o pistão para baixo.

Vantagens:

Limitações:

Embora amplamente utilizadas nas décadas de 1970 a 1990, as prensas dobradeiras mecânicas são agora consideradas obsoletas e menos seguras.

As prensas dobradeiras hidráulicas tornaram-se o padrão da indústria nas últimas três décadas. Elas utilizam cilindros hidráulicos para controlar o movimento do pistão.

Vantagens:

Limitações:

As prensas dobradeiras hidráulicas dominam setores industriais de grande porte, como construção civil, construção naval e fabricação de máquinas.

Essas máquinas combinam energia hidráulica com controle CNC avançado.

Principais características:

Eles cumprem o prometido:

Atualmente, as prensas dobradeiras hidráulicas CNC são os modelos mais utilizados em todo o mundo.

Os sistemas servoelétricos utilizam um fuso de esferas ou uma transmissão por correia acionada por servomotores.

Vantagens:

Limitações:

Essas máquinas estão se tornando cada vez mais populares nas indústrias de eletrônicos, iluminação e alumínio.

Quando é necessário dobrar peças muito compridas — até 6 a 12 metros — as fábricas utilizam duas prensas dobradeiras sincronizadas.

Aplicações:

Os sistemas tandem exigem um controlador avançado para manter a sincronização, mas oferecem uma flexibilidade incomparável para projetos de grande escala.

As ferramentas de dobra são um dos fatores mais críticos para a qualidade da dobra. Mesmo o melhor sistema CNC não consegue compensar ferramentas mal selecionadas ou desgastadas. As ferramentas determinam o raio da dobra, a tonelagem necessária, o ângulo alcançável e a probabilidade de defeitos como trincas ou engripamento. Iniciantes frequentemente subestimam a importância das ferramentas, considerando-as um acessório em vez de um componente de precisão. Na realidade, as ferramentas representam a base técnica para uma dobra consistente de chapas metálicas.

O punção é a ferramenta superior que força fisicamente o material contra a matriz. Os tipos de punção variam dependendo da geometria da dobra, das necessidades de folga e dos requisitos de raio.

Soco direto

O punção mais simples, usado para dobras de uso geral onde não há interferência entre o punção e a peça de trabalho. É adequado para dobras padrão de 90°, 120° e 30°.

Soco de pescoço de ganso

Os punções tipo pescoço de ganso possuem um recorte ou rebaixo que proporciona espaço livre para flanges previamente dobradas. Sem esse espaço, o punção pode colidir com uma seção dobrada. Esse punção é essencial para produzir formatos de caixa, canais e peças com dobras de retorno.

Punção de ângulo agudo

Projetadas para dobrar ângulos agudos (menores que 90°). Essas punções têm pontas mais afiadas, frequentemente usadas em combinação com matrizes de ângulo agudo para produzir perfis em forma de V ou cantos vivos.

Punção de raio

Utilizado quando os componentes exigem um raio específico em vez de um ângulo agudo. As aplicações incluem painéis arquitetônicos, acabamentos de alumínio e componentes internos de automóveis.

Soquete de bainha

Os punções de bainha funcionam em duas etapas: primeiro, criam uma dobra parcial e, em seguida, achatam a chapa, formando uma bainha lisa. Essas ferramentas são normalmente usadas para bordas de segurança, painéis automotivos e produtos de aço de baixa espessura.

Punção Deslocada

Utilizada com uma matriz de deslocamento para criar dobras em forma de Z ou dobras irregulares. Essas dobras são frequentemente vistas em suportes e juntas sobrepostas de chapas metálicas.

Cada punção é cuidadosamente projetada para oferecer resistência, durabilidade e precisão. Punções de alta qualidade são temperadas e retificadas com tolerâncias exatas, garantindo longa vida útil e desempenho estável.

A matriz é a ferramenta inferior que recebe a chapa metálica durante a dobra. Seu projeto afeta o ângulo, o raio e a tonelagem necessária.

Matrizes em V padrão

O tipo de matriz mais comum. Elas vêm em várias larguras de abertura (por exemplo, 8 mm, 12 mm, 16 mm, 32 mm). Uma regra geral é a "regra 8T", onde a abertura da matriz é aproximadamente 8 vezes a espessura da chapa para dobra no ar.

Mortes por ângulo agudo

Utilizada para curvas acentuadas ou agudas. Frequentemente combinada com punções agudas para formar canais em forma de V ou componentes decorativos.

Hemming Dies

Consiste em um sistema de duas etapas: dobra seguida de achatamento. As matrizes de dobra devem estar alinhadas com precisão para evitar rachaduras ou marcas na chapa.

Matrizes compatíveis com pescoço de ganso

Projetados com foco na folga. Quando usados com punções de pescoço de ganso, suportam geometrias complexas e estruturas tipo caixa.

Matrizes Multi-V (Multi-V Dies)

Permitem múltiplos tamanhos de abertura em V dentro de um mesmo bloco de matriz. Isso aumenta a flexibilidade e reduz o tempo de troca de ferramentas.

Matrizes de fundo

Utilizadas para dobra inferior, onde o punção força a chapa firmemente contra o ângulo da matriz. Elas melhoram a precisão, mas exigem maior tonelagem.

Iniciantes costumam presumir que qualquer conjunto de punção e matriz funcionará bem, mas a qualidade das ferramentas varia significativamente. Ferramentas de alta qualidade utilizam aço ferramenta temperado, como:

Um tratamento térmico adequado aumenta a dureza da superfície, reduz o desgaste e previne fissuras. Uma ferramenta com tratamento térmico inadequado pode deformar-se após apenas alguns milhares de dobras, causando imprecisões visíveis nas peças.

As prensas dobradeiras modernas frequentemente utilizam sistemas de fixação rápida hidráulicos ou mecânicos. Estes permitem aos operadores:

Os sistemas de fixação superior e inferior controlados por CNC são especialmente valiosos na fabricação de alta variedade e baixo volume, onde as trocas frequentes de ferramentas são comuns.

As ferramentas impactam a precisão mais do que qualquer outro componente mecânico. Ferramentas imprecisas criam:

Como as ferramentas entram em contato direto com a peça, até mesmo pequenas imperfeições são transferidas para a peça final. É por isso que os fabricantes de alta qualidade consideram as ferramentas um investimento, e não uma despesa.

Obter dobras precisas é mais complexo do que posicionar uma chapa e abaixar o punção. O ângulo final resulta da interação entre o comportamento do material, a geometria da ferramenta, a calibração da prensa dobradeira e as configurações do operador. Iniciantes costumam presumir que a precisão da dobra depende inteiramente do sistema CNC, mas, na realidade, fatores como o retorno elástico e a variabilidade do material desempenham um papel ainda maior.

O retorno elástico é a tendência do metal de retornar ligeiramente à sua forma plana original após ser dobrado. Como as camadas externas do metal são esticadas durante a dobra, elas tentam recuperar sua forma original assim que a carga é removida. A quantidade de retorno elástico depende de:

Por exemplo:

É por isso que os sistemas CNC precisam ajustar a profundidade de penetração dinamicamente.

Variabilidade do material

Mesmo dentro do mesmo lote, as propriedades das chapas metálicas podem variar ligeiramente. Algumas chapas podem apresentar maior tensão interna, especialmente se cortadas a laser ou cisalhadas com uma lâmina cega.

Desgaste das ferramentas

Uma matriz desgastada aumenta o raio de curvatura, o que altera o retorno elástico e a consistência do ângulo.

Precisão do batente traseiro

Se os dedos do batente traseiro se deslocarem ou sofrerem deflexão, a profundidade da dobra mudará de forma imprevisível.

Mudanças de temperatura

Os sistemas hidráulicos aquecem durante o funcionamento, alterando ligeiramente o comportamento do pistão. Os sistemas CNC de alta tecnologia compensam isso automaticamente.

Erros de coroação

As partes mais longas tendem a apresentar ângulos inconsistentes ao longo de seu comprimento, a menos que a coroação seja ajustada corretamente.

As prensas dobradeiras modernas incluem um ou mais dos seguintes sistemas:

Esses sistemas tornam a dobra mais consistente e reduzem a dependência do operador. São especialmente úteis para grandes lotes ou materiais com alta variabilidade, como o aço inoxidável.

O raio de curvatura é o raio interno da dobra. Iniciantes frequentemente confundem a relação entre raio e qualidade da dobra. Raios maiores produzem menos retorno elástico, mas podem exigir punções ou matrizes especiais. Raios menores aumentam o risco de trincas, especialmente em materiais endurecidos.

O fator K é um conceito usado no projeto de chapas metálicas para calcular padrões planos. Ele representa a localização do eixo neutro durante a dobra. Embora os iniciantes não precisem memorizar fórmulas, entender o conceito ajuda a explicar por que as dimensões dos padrões planos diferem da geometria simples.

As prensas dobradeiras CNC modernas dependem fortemente de controladores avançados para simplificar a programação, reduzir erros e acelerar a produção. Vinte anos atrás, os operadores calculavam manualmente as tolerâncias de dobra e controlavam apenas o eixo X do batente traseiro. Os sistemas atuais gerenciam múltiplos eixos, simulam dobras em 3D e previnem colisões antes que elas aconteçam.

Delem (Países Baixos)

A marca de controladores mais reconhecida mundialmente, amplamente utilizada na Europa, Ásia e Estados Unidos. Conhecida por:

Modelos populares: DA-53T, DA-58T, DA-66T, DA-69T

Cybelec (Suíça)

Utilizado em muitas máquinas europeias. Conhecido por:

Modelos populares: Cybtouch 12, ModEva, série Vision

ESA (Itália)

Oferece sistemas integrados com interfaces touchscreen. Conhecida por:

Uma prensa dobradeira CNC básica pode ter apenas 3 eixos, enquanto máquinas avançadas podem chegar a 10-18 eixos.

Os eixos comuns incluem:

Mais eixos proporcionam maior flexibilidade, especialmente para peças complexas.

O controlador normalmente orienta o operador através destes passos:

Em fábricas avançadas, esse processo é parcialmente automatizado por meio de programação offline.

As prensas dobradeiras desempenham um papel fundamental na conformação de produtos metálicos modernos. Sua influência se estende por dezenas de setores, desde eletrodomésticos do dia a dia até componentes aeroespaciais de alta tecnologia. O que torna a prensa dobradeira tão valiosa é sua capacidade de converter chapas metálicas planas em formas rígidas, funcionais e capazes de suportar cargas, com precisão e repetibilidade. Compreender as aplicações ajuda os iniciantes a apreciar a importância e a versatilidade da máquina.

Uma das maiores categorias de aplicação envolve painéis elétricos, caixas de controle, gabinetes de rede e invólucros de telecomunicações. Esses produtos exigem dobras precisas para criar bordas limpas, tolerâncias rigorosas e cantos estruturalmente sólidos. As prensas dobradeiras são ideais para produzir:

Como esses produtos dependem do alinhamento preciso dos furos e do encaixe perfeito das portas, a precisão da prensa dobradeira impacta diretamente a qualidade geral do produto.

A indústria de HVAC utiliza prensas dobradeiras para curvar chapas de aço galvanizado e alumínio, transformando-as em componentes de dutos. Essas peças geralmente envolvem curvas longas, ângulos complexos e múltiplas flanges de retorno. As fábricas de HVAC normalmente produzem:

As prensas dobradeiras ajudam a reduzir os custos de produção e a melhorar o desempenho do fluxo de ar, garantindo a uniformidade dos perfis dos dutos.

As prensas dobradeiras desempenham um papel significativo na fabricação de peças automotivas, especialmente para estruturas de carroceria, armações metálicas internas, suportes de chassis e compartimentos de baterias em veículos elétricos. As aplicações incluem:

Com o aumento da produção de veículos elétricos, a dobra de alumínio leve está se tornando cada vez mais importante. As prensas dobradeiras servoelétricas são cada vez mais utilizadas nessas aplicações devido à sua velocidade, baixo consumo de energia e alta precisão.

Eletrodomésticos como geladeiras, máquinas de lavar roupa, fornos e purificadores de ar utilizam painéis de aço dobrados em prensas dobradeiras. Esses produtos exigem uma dobra suave e sem riscos, tornando as ferramentas de alta qualidade essenciais. As prensas dobradeiras contribuem para:

Como os componentes de eletrodomésticos geralmente possuem superfícies visíveis, a qualidade do acabamento da dobra é extremamente importante.

A fabricação de metal para arquitetura depende muito de prensas dobradeiras para a produção de painéis de revestimento, acabamentos decorativos, reforços estruturais e componentes de telhado. Os produtos dobrados mais comuns incluem:

Aplicações arquitetônicas frequentemente exigem curvas longas — às vezes de até 6 a 10 metros — razão pela qual prensas dobradeiras tandem ou prensas CNC de leito longo são amplamente utilizadas nesse setor.

A curvatura de componentes de nível aeroespacial exige extrema precisão, frequentemente dentro de ±0,2° ou melhor. Os componentes devem manter tolerâncias exatas, pois mesmo pequenas imprecisões podem afetar o desempenho aerodinâmico ou o alinhamento da montagem. As aplicações incluem:

O controle do retorno elástico é particularmente importante em ligas aeroespaciais, como titânio ou alumínio de alta resistência. Esses materiais exigem ferramentas especializadas e sistemas avançados de correção de ângulo em máquinas CNC.

Grandes máquinas agrícolas e equipamentos de construção exigem componentes de aço robustos, tais como:

Esses componentes geralmente envolvem aço espesso (6–20 mm ou mais). Prensas dobradeiras hidráulicas de alta capacidade, com tonelagem de até 400–1000 toneladas, são utilizadas nessas fábricas.

O setor energético — incluindo a energia solar, eólica e a fabricação de baterias — depende de prensas dobradeiras para componentes como:

Com o crescimento da energia renovável, a demanda por dobras de chapas metálicas de precisão continua a aumentar.

A segurança em prensas dobradeiras evoluiu significativamente nas últimas duas décadas. No passado, os operadores dependiam exclusivamente de proteções mecânicas e da experiência. As máquinas atuais incorporam eletrônica de segurança avançada, scanners a laser, sistemas sensíveis à pressão e barreiras intertravadas. Compreender essas tecnologias ajuda os iniciantes a desenvolver hábitos de trabalho seguros.

Os sistemas de proteção a laser estão entre as soluções de segurança mais comuns em prensas dobradeiras CNC modernas. Um transmissor a laser projeta uma cortina de segurança em frente à ponta do punção. Se algo — como uma mão — interromper o feixe durante o movimento descendente, o sistema para o pistão instantaneamente.

Os benefícios incluem:

Entre as marcas populares estão LazerSafe, DSP e AKAS.

As cortinas de luz são conjuntos verticais de feixes infravermelhos posicionados perto da parte frontal da máquina. Se um feixe for interrompido, a máquina para. Elas são mais acessíveis do que as proteções a laser, mas não podem operar tão perto das ferramentas, o que pode reduzir a produtividade na fabricação de peças pequenas.

As prensas dobradeiras modernas utilizam CLPs (Controladores Lógicos Programáveis) de segurança certificados para categorias de alta segurança. Esses CLPs monitoram sensores, intertravamentos, pedais, paradas de emergência e cilindros. Canais redundantes garantem a operação segura mesmo se um componente falhar.

Proteções físicas fixas ou intertravadas impedem que os operadores alcancem zonas perigosas próximas à parte traseira ou às laterais da máquina. Portas deslizantes ou painéis articulados desligam automaticamente o sistema se forem abertos.

As prensas dobradeiras mecânicas tradicionais exigiam operação com as duas mãos. As máquinas modernas utilizam pedais para maior praticidade ergonômica, mas o pedal inclui:

Este projeto garante uma operação controlada.

Materiais diferentes se comportam de maneira diferente durante a flexão. Compreender essas diferenças é essencial para obter resultados precisos.

O aço macio é o material mais tolerante. Ele se dobra suavemente com rachaduras mínimas e retorno elástico moderado. A maioria dos iniciantes pratica usando aço macio. As espessuras comuns variam de 0,8 a 6 mm.

Vantagens:

O aço inoxidável é significativamente mais duro e possui maior retorno elástico. Requer:

Graus como 304 e 316 são comuns, mas exigem uma correção cuidadosa do ângulo.

O alumínio é leve e macio, mas algumas ligas trincam facilmente se dobradas em ângulos muito acentuados. Ele possui um retorno elástico imprevisível — às vezes maior que o do aço. A medição de ângulos por CNC é especialmente útil na dobra de alumínio.

As indústrias modernas utilizam aços de alta resistência, como Q550, Q690 e AHSS. Esses materiais requerem:

São amplamente utilizados em componentes de absorção de impacto automotivo e em aplicações estruturais.

A manutenção regular garante estabilidade, precisão e segurança. Iniciantes costumam negligenciar a manutenção, mas operadores experientes a consideram essencial.

Uma máquina limpa reduz as marcas de dobra e elimina os riscos de contaminação.

Inspeções regulares evitam paradas inesperadas.

Técnicos profissionais devem realizar inspeções anuais para certificação de precisão.

A escolha de uma prensa dobradeira é uma das decisões mais importantes na fabricação de chapas metálicas. Os compradores devem avaliar não apenas a capacidade de produção, mas também a precisão, os controles, a vida útil e os custos operacionais.

Considerar:

Para suportes simples, uma prensa dobradeira hidráulica básica pode ser suficiente. Para peças aeroespaciais, um modelo CNC avançado é essencial.

O cálculo da tonelagem depende de:

Calculadoras online e controladores CNC ajudam a estimar a força necessária.

Escolha com base nas necessidades de produção:

| Nível CNC | Adequado para | Recursos de exemplo |

|---|---|---|

| Básico | Oficinas pequenas | Programação 2D |

| Gama média | fábricas OEM | Controle multieixo, simulação |

| Alta qualidade | Aeroespacial/Automotivo | Correção do ângulo do laser, programação offline |

Certifique-se de que a máquina seja compatível com:

A compatibilidade das ferramentas afeta tanto a flexibilidade quanto o custo a longo prazo.

As prensas servoelétricas economizam energia, enquanto as prensas hidráulicas oferecem maior capacidade de produção. Escolha de acordo com a carga de trabalho.

Iniciantes costumam cometer erros previsíveis ao aprender a operar prensas dobradeiras. Compreendê-los pode evitar acidentes e melhorar a qualidade das peças.

Escolher uma matriz muito estreita causa rachaduras; uma muito larga causa dobras imprecisas.

A falta de compensação causa ângulos inconsistentes.

O posicionamento incorreto leva a erros dimensionais.

Alguns iniciantes tentam dobrar sem verificar:

Isso quase sempre resulta em peças descartadas.

Operadores iniciantes às vezes negligenciam:

Treinamento e conscientização são essenciais.

As prensas dobradeiras CNC modernas são fáceis de usar para iniciantes graças à programação gráfica 3D. No entanto, o conhecimento de materiais e ferramentas ainda requer experiência.

As prensas dobradeiras pressionam o metal contra uma matriz, enquanto as dobradeiras prendem a chapa e a dobram de fora para dentro. As dobradeiras são mais adequadas para painéis grandes.

Sim, mas requer uma seleção cuidadosa da ferramenta e compensação do ângulo devido ao retorno elástico.

Ferramentas de alta qualidade duram muitos anos se forem mantidas adequadamente. Ferramentas baratas podem se desgastar rapidamente.

Compensar o retorno elástico e manter ângulos consistentes entre os lotes.

A prensa dobradeira continua sendo uma das máquinas mais indispensáveis na metalurgia. Seja moldando pequenos suportes ou painéis arquitetônicos, seja operada manualmente ou por meio de automação CNC avançada, a prensa dobradeira continua a definir a eficiência, a precisão e a flexibilidade da fabricação moderna. Para iniciantes, compreender seus componentes, princípios de dobra, ferramentas, sistemas CNC e medidas de segurança fornece uma base sólida para o crescimento na indústria de manufatura.