Assine nossa newsletter

Insira seu endereço de e-mail abaixo e inscreva-se em nossa newsletter.

Insira seu endereço de e-mail abaixo e inscreva-se em nossa newsletter.

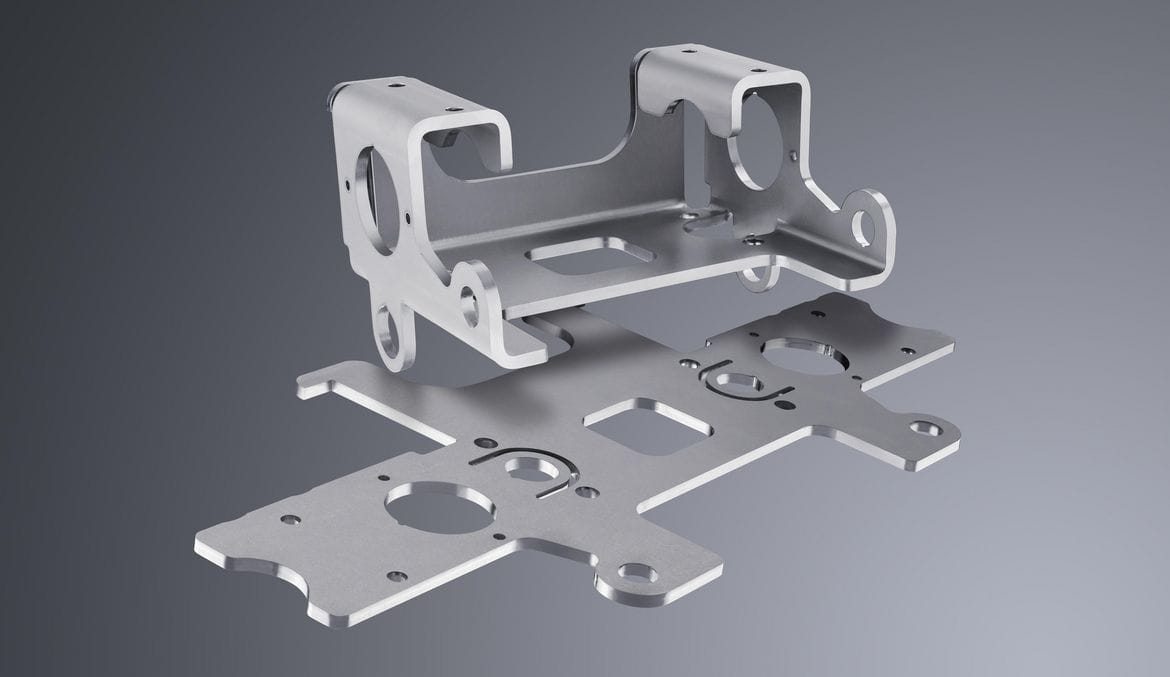

Configurar um Pressione o freio A experiência de dobrar material pela primeira vez é ao mesmo tempo emocionante e intimidante. Embora as prensas dobradeiras CNC modernas automatizem muitas etapas, a qualidade da dobra ainda depende de quão bem a máquina, as ferramentas e o material são preparados antes do primeiro golpe. Uma configuração correta faz muito mais do que garantir o ângulo desejado; ela afeta a vida útil da ferramenta, a precisão da máquina, a segurança do operador, a velocidade de produção e a consistência a longo prazo. Em fábricas onde vários operadores compartilham uma única máquina, uma rotina de configuração correta também estabelece um fluxo de trabalho comum que reduz erros humanos e garante resultados previsíveis em todos os turnos.

Uma execução bem-sucedida Configuração da prensa dobradeira Serve como base para todos os projetos de dobra. A preparação alinha os componentes mecânicos da máquina com as características do material e as especificações da peça, permitindo que os operadores alcancem precisão desde a primeira dobra. Quando o processo de preparação é apressado ou incompleto, os operadores frequentemente encontram inconsistências de ângulo, peças torcidas, retorno elástico inesperado, ajustes excessivos de curvatura e desgaste das ferramentas, o que reduz a vida útil dos punções e matrizes. Este guia explica não apenas as etapas, mas também o raciocínio por trás delas, proporcionando aos iniciantes uma compreensão prática de como preparar uma prensa dobradeira com segurança e corretamente.

Antes de manusear qualquer ferramenta ou carregar material, os novos operadores devem compreender a estrutura básica da prensa dobradeira. Mesmo os sistemas CNC mais avançados seguem os mesmos princípios mecânicos. Reconhecer o funcionamento do martelo, da mesa, do batente traseiro e dos sistemas hidráulicos ou servoacionados cria um modelo mental que ajuda os operadores a diagnosticar problemas posteriormente. Muitos acidentes ocorrem não porque os operadores ignoram as regras, mas sim porque não compreendem como a máquina reage à força, à velocidade ou ao alinhamento das ferramentas.

A prensa dobradeira aplica força de dobra por meio de um pistão que se move para baixo. Esse pistão deve se deslocar em uma trajetória reta e estável para que o ângulo de dobra permaneça consistente. Qualquer mal-entendido sobre a guia do pistão, a sincronização Y1/Y2 ou a deflexão da viga superior afetará a precisão da configuração. Fabricantes como AMADA, TRUMPF, e Bystronic Publicar manuais específicos para cada máquina e consultar esses documentos garante que os operadores compreendam as características do modelo específico com o qual estão trabalhando.

(Referência: https://www.bystronic.com/global/en/products/pressbrakes )

Uma configuração adequada de prensa dobradeira requer a compreensão de vários componentes essenciais, cada um influenciando a dobra final:

Compreender essas partes garante que cada ajuste feito durante a configuração tenha um propósito claro, em vez de ser baseado em palpites.

A segurança é fundamental em qualquer configuração de prensa dobradeira, especialmente para usuários iniciantes. Uma prensa dobradeira pode facilmente aplicar forças que excedem [inserir valor aqui]. 100 toneladas, capaz de esmagar metal e membros humanos igualmente. Os operadores devem compreender as medidas de segurança, tais como:

Um princípio fundamental é manter sempre plena consciência da posição das mãos e nunca tentar estabilizar a folha muito perto da área da ferramenta. Mesmo operadores experientes dependem de preparação adequada e práticas de manuseio seguras, em vez de reflexos.

Uma preparação bem-sucedida começa antes de qualquer interação com a máquina em si. O operador deve garantir que a área de trabalho ao redor esteja limpa, organizada e completamente livre de peças soltas, aparas de metal, ferramentas ou embalagens que possam obstruir o movimento da máquina ou representar um risco durante a dobra. As bordas das chapas metálicas podem ser afiadas e até mesmo pequenos detritos podem causar escorregões ou interferir na operação do pedal. Um piso limpo e desobstruído também permite que equipamentos de elevação e carrinhos de materiais se movam suavemente, sem enroscar, reduzindo a probabilidade de acidentes durante a preparação.

Quando uma prensa dobradeira é ligada a frio — especialmente no inverno ou em oficinas com baixas temperaturas — o sistema hidráulico requer uma breve fase de aquecimento. A viscosidade do óleo hidráulico afeta a precisão do movimento do pistão, o comportamento da frenagem e a sincronização entre os cilindros Y1 e Y2. Operar a máquina antes da estabilização do óleo pode levar a ângulos inconsistentes, resposta mais lenta das válvulas e desvios no eixo Y durante as dobras iniciais.

Uma rotina de aquecimento adequada, recomendada pela maioria dos fabricantes, inclui:

Essa rotina normalmente leva 2 a 5 minutos, dependendo da temperatura ambiente. Os testes de flexão só devem ser realizados após a completa estabilização do sistema.

(Referência hidráulica geral: https://www.hydraulicspneumatics.com/technology/hydraulic-fluids/article/21884086/oil-viscosity-guide )

Antes de iniciar qualquer configuração de produção, o operador deve confirmar se todas as calibrações essenciais da máquina estão corretas. Isso inclui:

Um pistão desalinhado pode causar ângulos de dobra desiguais entre os lados esquerdo e direito, produzindo peças torcidas ou cônicas que são difíceis de corrigir posteriormente. Muitas prensas dobradeiras CNC realizam automaticamente o posicionamento inicial e a sincronização na inicialização, mas os operadores devem verificar visualmente os primeiros cursos livres do pistão para garantir um movimento suave e paralelo.

Se o controlador fornecer uma função dedicada de calibração ou de retorno à posição inicial (comum nos sistemas Delem DA-66T, Cybelec ModEva e ESA), executá-la garante que todos os eixos retornem aos seus pontos de referência precisos antes do início da instalação das ferramentas.

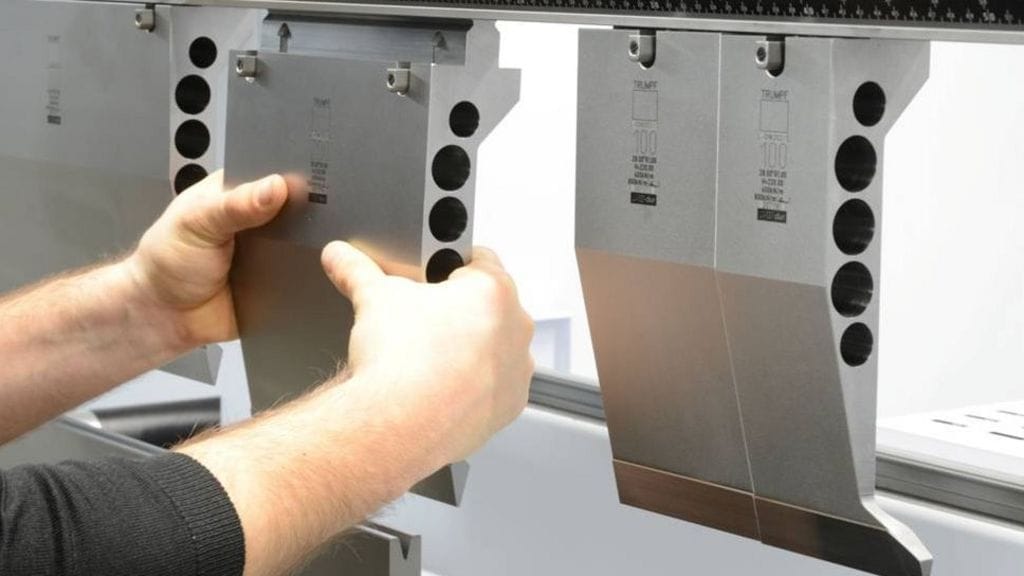

A seleção das ferramentas influencia fortemente a qualidade da dobra. Iniciantes frequentemente subestimam a importância do tamanho da abertura da matriz, do raio do punção e do material da ferramenta. Ferramentas incorretas reduzem a precisão e aumentam a tonelagem necessária, podendo danificar a máquina.

Os tipos de ferramentas padrão incluem:

O uso de punções e matrizes retificadas com precisão reduz a variabilidade e acelera a configuração, principalmente em prensas dobradeiras CNC.

Uma regra amplamente aceita para a dobra de ar é:

Abertura em V ≈ 6–8 vezes a espessura do material

Por exemplo, uma chapa de aço macio de 3 mm deve ser usada com uma abertura de matriz de 18 a 24 mm.

Uma abertura em V menor aumenta a tonelagem e acentua o raio de curvatura, aumentando o risco de fissuras. Uma abertura em V maior reduz a precisão devido à flutuação excessiva da chapa. Tabelas de engenharia de fabricantes de ferramentas, como... WILA Oferecem tabelas de tonelagem detalhadas.

(Referência: https://www.wilausa.com )

O raio de punção afeta tanto o fluxo do material quanto o retorno elástico esperado. Algumas opções comuns incluem:

Durante a dobra no ar, o raio de curvatura deve ser o mais próximo possível do raio do punção. Uma discrepância aumenta o retorno elástico e produz ângulos irregulares.

O desgaste das ferramentas influencia a precisão angular mais do que os iniciantes imaginam. Até mesmo danos microscópicos afetam o contato do metal com o punção e a matriz. Antes da configuração, os operadores devem verificar:

Muitas fábricas registram a manutenção de suas ferramentas para monitorar sua vida útil e evitar falhas inesperadas.

Poeira, resíduos de óleo ou lascas de metal entre a ferramenta e a braçadeira reduzem a precisão do alinhamento. 0,1 mm A presença de detritos causa erros de curvatura perceptíveis. Os operadores devem limpar cuidadosamente a superfície de apoio da ferramenta com um pano limpo e aplicar uma fina camada de óleo lubrificante para evitar corrosão.

A matriz inferior deve estar perfeitamente centrada na mesa. Muitas prensas dobradeiras CNC incluem sistemas automáticos de fixação da matriz, mas a fixação manual exige um aperto cuidadoso em ambos os lados para evitar inclinação. Os operadores devem confirmar visualmente a uniformidade da altura da matriz em todo o seu comprimento.

Ao usar matrizes segmentadas, o operador deve garantir que cada segmento esteja alinhado. Um único segmento desalinhado pode arruinar toda a peça.

A instalação do punção segue procedimentos semelhantes. Para grampos manuais, o punção deve estar firme e reto na ranhura do grampo antes de apertar. Mesmo com grampos automáticos, iniciantes devem verificar se a ferramenta superior não apresenta folga lateral.

Os punções tipo pescoço de ganso também devem ser posicionados de forma a evitar a colisão da ferramenta com a geometria da peça durante a dobra.

As ferramentas devem estar alinhadas dentro de ±0,03 mm Em máquinas CNC de alta precisão. Os operadores podem verificar o alinhamento por meio de:

O desalinhamento causa resultados de ângulos irregulares, torção da chapa e erros de compensação de abaulamento posteriormente na configuração.

O batente traseiro é o sistema de guia que posiciona a chapa com precisão. A qualidade da dobra depende tanto da precisão do batente traseiro quanto do alinhamento das ferramentas. Qualquer erro na posição X do batente traseiro resulta em comprimentos de flange incorretos, o que pode arruinar toda a peça, mesmo que o ângulo esteja perfeito.

Comece inserindo o comprimento desejado da flange no controlador CNC. Antes de executar qualquer curso, os operadores devem verificar manualmente a suavidade do movimento do batente traseiro e garantir que nenhum material residual esteja bloqueando seu caminho. Muitos batentes traseiros incluem dedos com almofadas substituíveis que devem estar limpas e sem desgaste.

Ao medir distâncias, sempre confirme se o programa faz referência a... dentro ou fora dimensão da peça, pois diferentes fábricas seguem padrões diferentes.

Se a espessura da chapa ou a altura da aba variar, o eixo R deve ser ajustado para permitir que a peça faça contato estável com o dedo de medição. Se estiver muito baixo, a chapa pode deslizar. Se estiver muito alto, a chapa pode passar por cima do dedo ou não atingir um ponto de parada estável.

As máquinas avançadas incluem eixos Z1/Z2 ou X1/X2 que se movem independentemente para a esquerda e para a direita. Estes são essenciais para peças assimétricas, curvas cônicas ou configurações de ferramentas com múltiplas estações. Os iniciantes devem atualizar o programa CNC para definir cuidadosamente o movimento de cada eixo e verificar visualmente antes de operar a máquina.

O comportamento dos materiais durante a flexão varia devido à sua resistência ao escoamento, tolerâncias de espessura e elasticidade. Os valores de retorno elástico variam bastante entre os materiais.

Dados precisos do material garantem que a máquina CNC possa calcular corretamente a profundidade do eixo Y e os valores de curvatura.

O operador deve inserir — ou selecionar na biblioteca — os seguintes parâmetros:

A espessura real da chapa geralmente difere da espessura nominal em ±0,05–0,15 mm, e essa diferença afeta significativamente o ângulo. Sempre meça com um paquímetro antes da instalação.

Os sistemas CNC aplicam sobrecurvatura para contrabalançar o retorno elástico. O controlador pode oferecer:

Os iniciantes devem realizar vários testes de dobras para ajustar esses valores.

Ao dobrar chapas longas, a mesa da prensa dobradeira sofre uma deflexão natural. Sem compensação, os ângulos resultantes ficam mais fechados nas laterais e mais abertos no meio. Os sistemas de correção de curvatura neutralizam essa deflexão por meio de cunhas mecânicas ou cilindros hidráulicos.

Coroamento mecânico

Utiliza cunhas ajustáveis para elevar o centro da matriz. Máquinas de nível básico utilizam esse método devido à sua simplicidade.

Coroamento hidráulico

Utiliza a pressão do óleo sob a matriz para ajustar dinamicamente a deflexão. Dobradeiras CNC de alta precisão automatizam esse processo com base em cálculos em tempo real.

O controlador CNC normalmente calcula a curvatura automaticamente usando a espessura do material, o comprimento da dobra e a tonelagem. No entanto, os operadores ainda devem verificar, conferindo a consistência do ângulo ao longo da dobra:

Faça sempre ajustes em pequenos incrementos.

Antes de carregar uma folha, o operador executa um ciclo de secagem:

Somente após verificar o movimento correto é que a primeira folha deve ser carregada.

Insira a chapa, certificando-se de que esteja em contato total com o batente traseiro. Pressione o pedal lentamente, utilizando o modo de aproximação em baixa velocidade. Observe como o material entra na abertura em V e se permanece alinhado com a punção.

Use um transferidor digital para medir ambas as extremidades e o centro da folha. Diferenças maiores que 0,5° São necessários ajustes.

Entender como cada eixo da máquina interage com o comportamento do material é fundamental para dominar a configuração.

Assim que os testes de dobramento atenderem às especificações, salve o programa e arquive as configurações. Fábricas profissionais costumam armazenar:

Isso garante a repetibilidade para lotes futuros.

Fábricas com múltiplos operadores dependem de fichas de configuração para manter a uniformidade. Uma ficha de configuração típica inclui:

As fichas de configuração reduzem o tempo de treinamento e garantem qualidade consistente em todos os turnos.

Antes de executar um lote completo, o operador deve verificar novamente:

Essas verificações finais previnem acidentes e garantem a saúde da máquina a longo prazo.

Configurar uma prensa dobradeira pela primeira vez é fundamentalmente aprender como a máquina, as ferramentas e o material interagem. Embora a automação CNC simplifique muitas tarefas, a compreensão, por parte do operador, de princípios como curvatura, retorno elástico, seleção de ferramentas e posicionamento do batente traseiro determina o sucesso geral. Seguindo um processo sistemático — preparando a área de trabalho, selecionando as ferramentas corretas, configurando os parâmetros do material, ajustando a curvatura e verificando o desempenho por meio de dobras de teste — os iniciantes podem alcançar precisão de nível profissional desde o primeiro dia. Com a repetição, essas etapas tornam-se instintivas e formam a base para uma dobra de chapas metálicas eficiente e segura.