Assine nossa newsletter

Insira seu endereço de e-mail abaixo e inscreva-se em nossa newsletter.

Insira seu endereço de e-mail abaixo e inscreva-se em nossa newsletter.

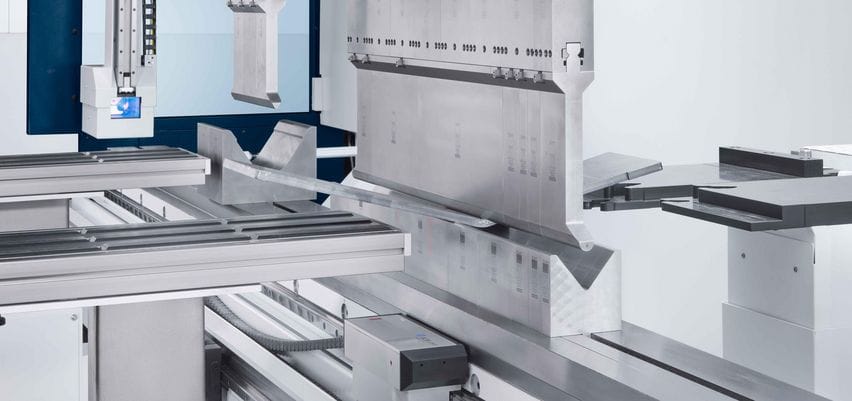

Entender como um Pressione o freio A dobra em prensa é um dos fundamentos mais essenciais na fabricação moderna de chapas metálicas. Seja você um operador aprendendo o básico, um engenheiro aprimorando processos de produção ou um proprietário de fábrica comparando diferentes tecnologias de dobra, os princípios por trás de uma prensa dobradeira determinam todos os resultados — da precisão angular à consistência do produto e ao desempenho da máquina a longo prazo. Embora as prensas dobradeiras sejam amplamente utilizadas em setores como o automotivo, HVAC, aeroespacial e de painéis elétricos, muitas pessoas veem apenas a peça dobrada final, sem compreender a física e a engenharia por trás do processo.

Este artigo oferece uma explicação abrangente, porém acessível a iniciantes, sobre princípios de funcionamento da prensa dobradeira, Este livro combina teoria fundamental com experiência prática na indústria. Você aprenderá o que é uma prensa dobradeira, como seus componentes individuais funcionam, como as forças de dobra são calculadas e por que a precisão depende de uma combinação de materiais, ferramentas e tecnologia da máquina. Para reforçar a autoridade e o conhecimento técnico, o livro inclui referências de líderes globais do setor, como [nomes de líderes]. AMADA, LVD, TRUMPF, Bystronic, e especialistas em ferramentas como WILA estão incluídas ao longo do artigo. Para leitores que seguem normas, as especificações internacionais relevantes — por exemplo, a Norma de ensaio de dobramento ISO 7438—também são mencionados para reforçar a confiabilidade e a precisão.

Ao longo de cada capítulo, você verá como funcionam os diferentes tipos de prensas dobradeiras, como os sistemas CNC aprimoram a precisão e por que as máquinas modernas dependem de sensores, servomotores e otimização de software. O objetivo não é simplesmente memorizar as funções da máquina, mas entender como todo o ecossistema de dobra interage. Com esse conhecimento, os operadores podem prever o comportamento da dobra com mais precisão, os engenheiros podem projetar fluxos de trabalho mais eficientes e os empresários podem tomar decisões de investimento mais inteligentes. Ao final deste guia, a lógica de funcionamento de uma prensa dobradeira se tornará intuitiva, em vez de misteriosa.

Uma prensa dobradeira é uma máquina-ferramenta projetada para dobrar chapas metálicas em formatos precisos, aplicando força por meio de um conjunto de punção e matriz. Embora a máquina pareça simples à primeira vista, ela representa décadas de evolução da engenharia em design mecânico, controle hidráulico e automação digital. Essencialmente, a prensa dobradeira utiliza a força descendente de um pistão para pressionar a chapa metálica contra uma matriz em forma de V, criando dobras de vários ângulos e dimensões. Esse método de conformação possibilita a produção de tudo, desde pequenos suportes e peças de painéis elétricos até grandes componentes de chassis automotivos.

O termo Pressione o freio Originárias das primeiras versões mecânicas, onde o metal era "quebrado" ou "dobrado" em linha reta, as prensas dobradeiras modernas são muito mais avançadas, capazes de controle multieixos, altíssima precisão e fluxos de trabalho de produção automatizados. Seu propósito permanece o mesmo: conformar chapas metálicas com precisão repetível. A máquina não só deve fornecer força suficiente, mas também manter o movimento sincronizado, garantir o alinhamento das ferramentas e compensar as variações do material. Fabricantes como [nome da empresa] TRUMPF Fornecer explicações técnicas detalhadas dos processos de dobra, reforçando a importância do projeto da máquina para alcançar a precisão (Referência: https://www.trumpf.com/).

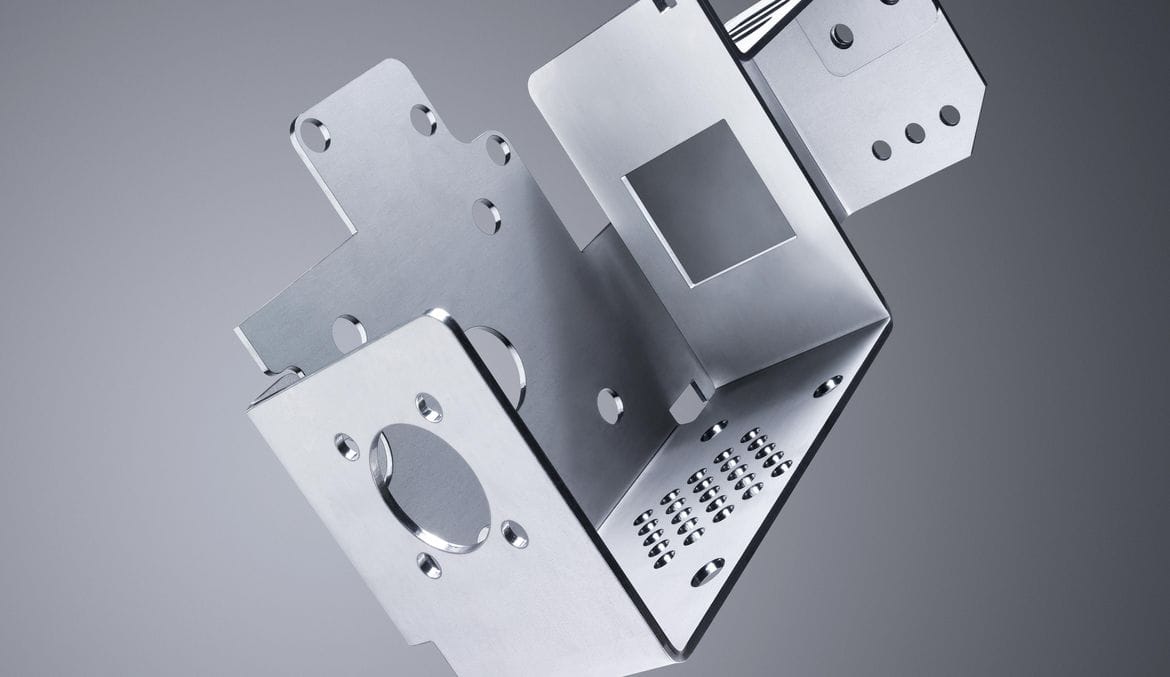

Em ambientes de manufatura modernos, a prensa dobradeira é indispensável porque transforma chapas metálicas planas em peças tridimensionais funcionais. Tudo, desde gabinetes, portas e carcaças até componentes estruturais, depende de dobras precisas. As fábricas preferem prensas dobradeiras por sua flexibilidade — uma única máquina pode lidar com centenas de tipos de peças, bastando trocar as ferramentas ou modificar os programas CNC. Essa adaptabilidade as torna essenciais para a produção em lotes, prototipagem e linhas de manufatura inteligentes totalmente automatizadas.

As prensas dobradeiras também preenchem a lacuna entre o projeto e o produto final, permitindo que os engenheiros convertam desenhos CAD em peças acabadas com tolerâncias previsíveis. O processo de dobra afeta operações subsequentes, como soldagem, montagem e acabamento, portanto, a precisão e a consistência do ângulo são cruciais. Marcas globais como AMADA destacar como a qualidade da curvatura afeta diretamente a eficiência geral da produção (Referência: https://www.amada.com/).

Uma prensa dobradeira consiste em múltiplos sistemas coordenados, cada um desempenhando um papel importante no funcionamento da máquina. A estrutura principal proporciona rigidez, garantindo que as forças de dobra não distorçam a estrutura da máquina. Uma estrutura robusta é essencial para manter o paralelismo entre o martelo e a mesa, especialmente durante operações de dobra em comprimento total. Fabricantes como LVD enfatizar a rigidez da estrutura como um dos principais fatores que influenciam a precisão e a durabilidade a longo prazo (Referência: https://www.lvdgroup.com/).

O bater, Acionado por cilindros hidráulicos, servomotores elétricos ou volantes mecânicos, fornece a força descendente necessária para a flexão. soco fixa-se ao pistão e forma a parte superior da ferramenta, enquanto o morrer, montada na mesa inferior, forma a superfície de contato inferior. batente traseiro Posiciona a chapa metálica na profundidade correta, garantindo que cada dimensão da dobra corresponda ao projeto. As máquinas modernas geralmente possuem batentes traseiros multieixos que ajustam automaticamente a altura, a profundidade e o ângulo.

Outro componente crítico é o Controlador CNC, O sistema CNC gerencia o movimento da máquina, o cálculo de ângulos, a compensação de empenamento e as funções de segurança. Sem o sistema CNC, obter ângulos consistentes em diferentes materiais exigiria muito mais ajustes manuais. Os controladores atuais integram bancos de dados de dobra, bibliotecas de materiais e sensores em tempo real, permitindo que até mesmo operadores inexperientes produzam peças de alta qualidade.

Compreender os princípios de funcionamento de uma prensa dobradeira é essencial, pois cada resultado de dobra — precisão angular, retidão e integridade estrutural — depende de como a máquina aplica e controla a força. Embora as prensas dobradeiras modernas incorporem sistemas CNC avançados, servomotores e sensores digitais, sua lógica de funcionamento fundamental ainda segue os mesmos princípios mecânicos e físicos estabelecidos décadas atrás. Neste capítulo, vamos detalhar esses princípios em explicações claras e acessíveis, garantindo que tanto iniciantes quanto profissionais possam entender como cada elemento contribui para uma dobra precisa.

O termo princípios de funcionamento da prensa dobradeira Refere-se não apenas ao movimento do pistão, mas também à deformação dos materiais, à interação das ferramentas com a chapa metálica e à forma como a máquina compensa a deflexão, o retorno elástico e as inconsistências do material. Fabricantes globais como Bystronic, TRUMPF, e LVD Publicar guias detalhados sobre esses princípios, pois eles formam a base para uma operação segura, dobra precisa e otimização da produtividade (Referência: https://www.bystronic.com/).

O mecanismo central de uma prensa dobradeira envolve o movimento descendente controlado do pistão, que pressiona o punção contra a matriz. Durante esse processo, a chapa metálica é submetida a forças de compressão e tração. O punção superior força o metal contra a abertura em forma de V da matriz inferior, causando a deformação plástica do material. Essa deformação resulta em uma dobra permanente — ou seja, o metal mantém sua forma original mesmo após a remoção da força.

Embora pareça simples, a dobra precisa depende do controle da velocidade do pistão, da distância de aproximação, da tonelagem, da profundidade de penetração e da sincronização. Os sistemas CNC regulam os cilindros Y1 e Y2 (em máquinas hidráulicas), garantindo que ambos os lados do pistão se movam em perfeita sincronia. Mesmo uma pequena diferença de 0,01 mm pode afetar o ângulo resultante. É por isso que as válvulas servo-hidráulicas e os encoders lineares são componentes essenciais em modelos de ponta.

Fabricantes como TRUMPF Destacar como os sistemas servo-controlados ajudam a manter o movimento consistente do pistão mesmo sob cargas variáveis ou longos comprimentos de curvatura (Referência: https://www.trumpf.com/Essa consistência permite que os operadores alcancem precisão repetida mesmo em grandes lotes de produção.

Quando uma chapa metálica é dobrada, as fibras do material no raio interno da dobra são comprimidas, enquanto as fibras no raio externo são esticadas. Entre essas regiões encontra-se uma camada teórica chamada de eixo neutro, que não sofre tensão nem compressão. Compreender esse conceito é vital porque determina como o metal se comporta durante a flexão e quanta força é necessária.

A tolerância de dobra e a dedução por dobra nos desenhos de fabricação são calculadas com base na posição do eixo neutro. Sua localização depende da espessura e dureza do material, bem como do raio da ponta do punção. Materiais mais duros empurram o eixo neutro para fora, o que significa que exigem mais força e criam maior retorno elástico. Materiais mais macios deformam-se com mais facilidade e exigem menor tonelagem.

Esse comportamento físico não é apenas teórico — ele afeta diretamente a precisão. Por exemplo, ao dobrar aço inoxidável, o eixo neutro se desloca mais em comparação com o aço comum devido à sua maior resistência à tração. Tais detalhes explicam por que tabelas de materiais e calculadoras de dobra são comumente usadas na programação de prensas dobradeiras.

Organizações como ASM Internacional e ISO (Organização Internacional de Normalização) fornecer referências de engenharia sobre o comportamento do material durante a deformação (Referência: https://www.iso.org/standard/16268.html – Teste de Dobra ISO 7438).

O retorno elástico é um dos fenômenos mais importantes — e inevitáveis — na dobra em prensa dobradeira. Após a remoção da força de dobra, o metal naturalmente tenta retornar à sua forma plana original, fazendo com que o ângulo se abra ligeiramente. Esse comportamento ocorre porque as fibras externas, que foram esticadas durante a dobra, retornam à sua posição de equilíbrio.

O grau de retorno elástico depende de vários fatores:

Materiais de alta resistência, como aço inoxidável e alumínio, apresentam maior retorno elástico devido às suas propriedades elásticas. Para compensar, os controladores CNC calculam automaticamente os ângulos de sobrecurvatura, fazendo com que o martelo penetre ligeiramente mais fundo na matriz para atingir o ângulo final desejado. As máquinas modernas aplicam algoritmos de correção de ângulo integrados, utilizando bancos de dados sobre o comportamento dos materiais.

Alguns sistemas avançados—como Laser Easy-Form® da LVD—medir o ângulo em tempo real e ajustar a posição do pistão durante a curvatura (Referência: https://www.lvdgroup.com/Isso permite que a máquina corrija o retorno elástico instantaneamente, mesmo para materiais com variabilidade significativa.

A precisão angular depende de mais do que apenas a qualidade da máquina. É o resultado combinado do comportamento do material, da condição das ferramentas, da calibração da máquina e da configuração do operador. Vários fatores-chave influenciam a precisão:

Mesmo chapas do mesmo lote podem apresentar pequenas variações de espessura ou dureza. Essas diferenças alteram os requisitos de força de dobra e o comportamento de retorno elástico. É por isso que muitas fábricas realizam testes de dobra antes da produção em larga escala.

Punções ou matrizes desgastadas produzem ângulos inconsistentes. O desalinhamento entre as ferramentas superior e inferior pode causar torções, afunilamento ou dobras irregulares. Fabricantes de ferramentas como WILA Enfatizar o controle rigoroso de tolerâncias e superfícies endurecidas para garantir resultados confiáveis (Referência: https://www.wila.com/).

Todas as prensas dobradeiras sofrem deflexão sob carga — ou seja, o pistão se curva ligeiramente para cima enquanto a mesa se curva para baixo. Os sistemas de compensação de curvatura contrabalançam essa deflexão, garantindo que o ângulo de dobra permaneça consistente em todo o comprimento. Os sistemas de compensação de curvatura hidráulicos e mecânicos ajustam automaticamente a pressão ou utilizam cunhas mecânicas para obter essa compensação.

O controle preciso da profundidade de penetração é essencial. Mesmo uma diferença de 0,1 mm pode alterar o ângulo de dobra em vários graus, dependendo da geometria da matriz. Máquinas de alta tecnologia utilizam encoders ópticos e servoválvulas para manter a precisão em nível micrométrico.

O batente traseiro garante o comprimento correto da flange. Se estiver desalinhado ou calibrado incorretamente, mesmo um ângulo de dobra perfeito produzirá dimensões incorretas da peça.

Esses fatores, em conjunto, definem o quão próxima a dobra final está do valor programado. Com treinamento adequado, calibração e equipamentos de alta qualidade, é possível atingir tolerâncias angulares de ±0,2° ou melhores — um padrão comumente promovido por marcas premium como [nome da marca]. Bystronic.

As prensas dobradeiras evoluíram drasticamente ao longo do último século, passando de dispositivos mecânicos simples para sistemas altamente sofisticados controlados por CNC. Embora todas as prensas dobradeiras executem a mesma função básica — dobrar chapas metálicas — os mecanismos internos, os sistemas de controle, a eficiência e os métodos de geração de força diferem significativamente entre os principais tipos. Compreender essas diferenças é essencial para selecionar a máquina certa para as necessidades de produção de uma fábrica e para entender como cada máquina se comporta em diferentes situações. princípios de funcionamento Influenciam o desempenho, a precisão e os requisitos de manutenção.

Neste capítulo, examinamos cinco categorias principais de prensas dobradeiras: mecânicas, hidráulicas, hidráulicas sincronizadas CNC, elétricas/servo e híbridas. Cada tipo possui vantagens e limitações distintas, inerentes ao seu projeto mecânico. Fabricantes globais como AMADA, TRUMPF, Bystronic, e LVD Ofereça explicações detalhadas desses projetos, pois a seleção da prensa dobradeira correta impacta diretamente a velocidade de produção, o consumo de energia, a vida útil das ferramentas e as tolerâncias alcançáveis (Referência: https://www.amada.com/).

As prensas dobradeiras mecânicas já foram o tipo dominante na fabricação de metais, especialmente antes da popularização da tecnologia hidráulica. Uma prensa dobradeira mecânica utiliza um volante acionado por um motor elétrico. Quando o operador aciona a embreagem, a energia cinética armazenada no volante é transferida para o pistão por meio de um mecanismo de manivela, forçando-o para baixo.

Este sistema produz um movimento potente e consistente, mas o movimento do pistão é fixo e segue o ciclo mecânico determinado pela cambota. Devido a isso, as prensas dobradeiras mecânicas não conseguem ajustar facilmente a velocidade do pistão ou os pontos de paragem, o que limita a precisão e as torna menos adequadas às exigências modernas de dobragem.

As prensas dobradeiras mecânicas tendem a ser rápidas e relativamente fáceis de manter, mas carecem dos recursos de segurança e do controle preciso necessários para trabalhos complexos. Seu curso fixo também as torna inadequadas para materiais delicados ou formas intrincadas que exigem dobras precisas em baixa velocidade. Por razões de segurança e normas de controle de máquinas mais rigorosas, muitos países agora restringem o uso de modelos mecânicos mais antigos, incentivando as fábricas a modernizarem para versões hidráulicas ou CNC.

Apesar de sua idade, as prensas dobradeiras mecânicas ainda são valiosas em certos ambientes de produção de alta velocidade e ângulo único. No entanto, elas não conseguem igualar a flexibilidade ou a precisão dos modernos sistemas hidráulicos ou elétricos controlados por CNC.

As prensas dobradeiras hidráulicas substituíram os modelos mecânicos como padrão global da indústria por oferecerem um controle significativamente maior sobre o movimento do pistão. Em vez de depender de um volante, as prensas dobradeiras hidráulicas utilizam um ou mais cilindros hidráulicos para gerar força. Controlando o fluxo de óleo por meio de válvulas proporcionais, o pistão pode se mover em velocidades variáveis e parar em qualquer posição dentro do seu curso.

Os sistemas hidráulicos proporcionam um movimento mais suave e controlado, possibilitando a execução de diversas tarefas. dobra de ar, curvatura inferior, e cunhagem Com alta precisão, a pressão hidráulica pode ser monitorada e ajustada, garantindo força consistente mesmo ao dobrar peças longas. Essa flexibilidade é fundamental para setores como HVAC, automotivo e fabricação de gabinetes.

Uma das principais vantagens das prensas dobradeiras hidráulicas é a sua segurança. Quando o operador solta o pedal, o fluxo de óleo é interrompido e o pistão trava no lugar. Essa característica, combinada com sistemas de segurança modernos como... LazerSafe e DSP, torna as máquinas hidráulicas significativamente mais seguras do que os modelos mecânicos mais antigos (Referência: https://www.lazersafe.com/).

No entanto, as máquinas hidráulicas requerem manutenção regular, incluindo trocas de óleo, inspeções de vedações e calibração de válvulas. As flutuações de temperatura também podem afetar a viscosidade do óleo, causando variações na velocidade do pistão ou na consistência do ângulo, a menos que sejam realizados ciclos de aquecimento.

Apesar desses pequenos desafios, as prensas dobradeiras hidráulicas continuam sendo o tipo mais utilizado em todo o mundo devido ao seu equilíbrio entre potência, precisão e preço acessível.

As prensas dobradeiras hidráulicas sincronizadas CNC representam a evolução moderna da tecnologia de dobra hidráulica. Ao contrário das máquinas hidráulicas convencionais, onde ambos os cilindros operam em uníssono, mas sem correção digital, uma prensa dobradeira sincronizada utiliza Controle servo-hidráulico Y1 e Y2, permitindo que cada cilindro se mova independentemente sob supervisão CNC.

Isso significa que a máquina monitora e ajusta constantemente a posição de ambos os cilindros usando encoders lineares montados na estrutura. Mesmo que a carga seja desigual ao longo do comprimento de dobra, o CNC garante que ambos os lados do pistão permaneçam perfeitamente sincronizados com precisão de frações de milímetro.

As vantagens das prensas dobradeiras CNC sincronizadas incluem:

O controle independente de ambos os cilindros garante um paralelismo extremamente preciso entre o cabeçote e a mesa. A precisão melhora drasticamente, frequentemente atingindo ±0,2° com as ferramentas adequadas.

A máquina consegue ajustar-se automaticamente às variações na espessura ou dureza do material, reduzindo as correções manuais.

As máquinas hidráulicas CNC normalmente incluem batentes traseiros multieixos (X, R, Z1, Z2, X1, X2) que se movem automaticamente de acordo com os programas de dobra. Isso possibilita sequências de peças complexas e uma produção altamente consistente.

Essas máquinas permitem programação offline, algoritmos de correção de ângulo, simulação 3D, bibliotecas de materiais e instruções de configuração diretamente no controlador.

Marcas como Bystronic e LVD Utilizar sistemas avançados de sincronização hidráulica para proporcionar um desempenho excepcional em ambientes industriais (Referência: https://www.lvdgroup.com/).

As máquinas CNC hidráulicas sincronizadas continuam sendo a escolha mais popular para fábricas de médio a grande porte devido ao seu excelente equilíbrio entre potência, controle, preço e versatilidade.

Prensas dobradeiras elétricas — frequentemente chamadas prensa dobradeira servoelétrica—utilizam servomotores em vez de sistemas hidráulicos para acionar o pistão. Essas máquinas representam uma das inovações mais modernas em tecnologia de dobra, oferecendo excepcional eficiência energética, baixíssimo ruído e controle preciso do movimento.

As prensas dobradeiras servoelétricas normalmente utilizam um sistema de correia e polia, fusos de esferas ou acionamentos servo diretos para converter o movimento rotacional em movimento linear do martelo. Como os servomotores oferecem posicionamento preciso e repetível, os sistemas elétricos alcançam uma precisão excepcional, frequentemente com tolerâncias mais rigorosas do que os modelos hidráulicos.

1. Economia de energia

As prensas dobradeiras elétricas consomem energia apenas quando o pistão está em movimento. Em contrapartida, as máquinas hidráulicas consomem energia continuamente para manter a pressão do óleo.

2. Alta Precisão

Os servomotores permitem um controle preciso da profundidade de penetração, tornando-os ideais para a conformação de materiais finos e para a obtenção de resultados consistentes.

3. Operação de limpeza

Não há óleo hidráulico, o que elimina vazamentos e reduz a necessidade de manutenção.

4. Velocidade de ciclismo rápida

Em aplicações que exigem alta velocidade, as máquinas elétricas costumam apresentar melhor desempenho do que as máquinas hidráulicas, principalmente na fabricação de componentes eletrônicos e automotivos.

No entanto, as prensas dobradeiras elétricas geralmente têm uma tonelagem máxima inferior em comparação com os modelos hidráulicos. Isso as torna mais adequadas para materiais de espessura fina a média, em vez de para dobrar chapas grossas. Fabricantes premium como AMADA e Salvagnini oferecer sistemas servoelétricos avançados capazes de altíssima precisão (Referência: https://www.amada.com/).

As prensas dobradeiras híbridas combinam as vantagens dos sistemas hidráulicos e servoelétricos. Em um projeto híbrido, os servomotores controlam a pressão hidráulica, reduzindo significativamente o consumo de óleo e aumentando a eficiência energética. O resultado é uma máquina que oferece a alta potência de uma prensa dobradeira hidráulica, mantendo a precisão e a economia de energia dos sistemas servoelétricos.

Os sistemas híbridos utilizam circuitos hidráulicos menores com controle servo, proporcionando:

As prensas dobradeiras híbridas são frequentemente encontradas em ambientes de produção de alta tecnologia, onde consistência, economia de energia e baixa manutenção são requisitos essenciais. Marcas como TRUMPF e Bystronic fabricar modelos híbridos que se concentrem na manufatura inteligente e na integração da Indústria 4.0 (Referência: https://www.trumpf.com/).

Essas máquinas preenchem a lacuna entre as máquinas hidráulicas tradicionais e os modelos servoelétricos de ponta, tornando-as adequadas para fábricas que trabalham com uma ampla gama de espessuras de materiais com requisitos de precisão exigentes.

Embora as prensas dobradeiras variem em design — hidráulicas, elétricas, mecânicas ou híbridas — o ciclo de dobra segue uma sequência previsível de operações. Compreender essa sequência é essencial para operadores, engenheiros e gerentes de produção, pois cada etapa influencia a precisão do ângulo, a vida útil da ferramenta e a produtividade geral. Esta explicação passo a passo detalha o fluxo de trabalho operacional real dentro de uma prensa dobradeira, mostrando como a máquina transforma uma chapa metálica plana em uma peça dobrada com precisão.

Este capítulo descreve o processo de dobra em quatro etapas claras: preparação da ferramenta, aproximação do martelo, dobra ativa e curso de descompressão/retorno. O fluxo de trabalho se aplica à maioria das prensas dobradeiras CNC modernas usadas em indústrias como a automotiva, aeroespacial, HVAC, móveis metálicos e produção de painéis elétricos. Fabricantes de alta gama como Bystronic, LVD, e AMADA frequentemente demonstram ciclos passo a passo semelhantes na documentação de seus produtos (Referência: https://www.bystronic.com/).

O processo de curvatura sempre começa com a instalação das ferramentas e a configuração do batente traseiro. Uma configuração adequada garante que o ângulo de curvatura, o raio e as dimensões da flange desejados sejam alcançados de forma confiável.

Primeiramente, os operadores selecionam o punção e a matriz corretos com base na espessura do material, nos requisitos de raio de curvatura e no método de dobra (dobra no ar, dobra inferior ou cunhagem). As ferramentas são fixadas na viga superior e na base da máquina usando grampos manuais, grampos hidráulicos ou sistemas de troca rápida de precisão. Fabricantes como WILA Oferecem interfaces de ferramentas modernas que garantem alinhamento perfeito e reduzem o tempo de preparação (Referência: https://www.wila.com/).

Uma vez instaladas as ferramentas, o batente traseiro O posicionamento é feito de acordo com a dimensão da flange programada. Em prensas dobradeiras CNC, esse movimento é automatizado e controlado por múltiplos eixos (X, R, Z1, Z2, X1, X2, dependendo da configuração da máquina). Os batentes traseiros multieixos permitem que a máquina execute sequências complexas de peças com diferentes comprimentos e ângulos de flange.

A configuração precisa é crucial: mesmo um ligeiro desalinhamento nas ferramentas ou no posicionamento do batente traseiro pode causar dimensões incorretas ou peças torcidas. Esta primeira etapa garante que a máquina esteja fisicamente preparada para uma dobra consistente e repetível.

Após o material ser posicionado contra o batente traseiro, a prensa dobradeira inicia o processo. abordagem de carneiro fase—o movimento descendente rápido da viga superior antes do contato com a chapa metálica.

Nessa etapa, o pistão se desloca em alta velocidade para minimizar o tempo de ciclo. No entanto, à medida que a ponta do punção se aproxima do topo do material, o sistema CNC reduz automaticamente a velocidade do pistão para uma velocidade precisa e controlada. Essa transição da descida rápida para a descida controlada é essencial para a precisão e a segurança.

As máquinas hidráulicas utilizam válvulas proporcionais e controles servo-hidráulicos para gerenciar essa transição de velocidade. As máquinas elétricas e híbridas dependem de servomotores para uma desaceleração mais suave e silenciosa. Fabricantes líderes como TRUMPF Destacar a importância do controle da velocidade de aproximação, pois movimentos inconsistentes ou excessivamente rápidos podem causar impactos menores e variações de ângulo (Referência: https://www.trumpf.com/).

A fase de aproximação do pistão ainda não aplica força de flexão; em vez disso, estabiliza o movimento da máquina e prepara o sistema para a deformação controlada. O objetivo é minimizar o tempo, garantindo que o pistão entre na zona de flexão com alinhamento e estabilidade perfeitos.

Este é o ponto crucial do processo de dobra. À medida que o punção entra em contato com o metal e continua seu movimento descendente, o material é forçado para dentro da abertura da matriz, criando a dobra. Nesta etapa, vários processos físicos e mecânicos ocorrem simultaneamente:

A parte interna da dobra sofre compressão, enquanto a parte externa se estica. O eixo neutro se desloca dependendo do tipo de material, da espessura e da geometria da ferramenta. Isso determina a tolerância de dobra e influencia o ângulo final.

O sistema CNC calcula a força necessária utilizando fórmulas de dobra, bancos de dados de materiais e especificações de punção/matriz. Os sistemas hidráulicos gerenciam a tonelagem por meio do controle da pressão do óleo, enquanto as máquinas servoelétricas aplicam a força diretamente por meio de motores elétricos.

Sistemas avançados como Laser Easy-Form® da LVD Mede o ângulo durante a flexão e corrige automaticamente a posição do pistão em tempo real (Referência: https://www.lvdgroup.com/).

Isso elimina a necessidade de testes de dobramento na maioria dos casos.

Como toda prensa dobradeira sofre deformação sob carga, os sistemas de compensação de curvatura neutralizam a curvatura natural da base da máquina. Sem a compensação, os ângulos entre o centro e as bordas da peça variariam. Cunhas mecânicas ou cilindros hidráulicos aplicam a força de compensação adequada.

Dependendo do método — curvatura a ar, curvatura por baixo ou cunhagem — o punção penetra a diferentes profundidades dentro da abertura da matriz.

Durante a fase de dobra, o controle preciso é crucial. Mesmo uma diferença de 0,05 a 0,1 mm na penetração do martelo pode alterar o ângulo de dobra em 1 a 2 graus, dependendo da largura da matriz.

Assim que a profundidade de penetração programada é atingida, o CNC instrui a máquina a parar de aplicar força. Nesse momento, o pistão inicia a fase de descompressão, liberando a pressão e permitindo que o material se estabilize.

À medida que o pistão se retrai, o metal relaxa ligeiramente, causando retorno elástico. Os programas CNC levam isso em consideração, sobrecarregando o ângulo para que a peça final corresponda à especificação desejada. Bancos de dados de materiais e sensores de medição de ângulo fornecem mecanismos de correção adicionais.

Após a descompressão, o RAM realiza a AVC recorrente, movendo-se para cima a uma velocidade rápida semelhante à velocidade de aproximação usada anteriormente. O material é então reposicionado para a próxima dobra, ou o operador remove a peça acabada.

As prensas dobradeiras modernas otimizam o ciclo de retorno para reduzir movimentos desperdiçados e acelerar a produção. As prensas dobradeiras elétricas, por exemplo, são conhecidas por seus cursos de retorno excepcionalmente rápidos, com baixo ruído e vibração mínima. Fabricantes como AMADA Destacam-se os ciclos de recuperação energeticamente eficientes como uma vantagem fundamental dos seus modelos servoelétricos (Referência: https://www.amada.com/).

A conclusão do curso de retorno marca o fim de um ciclo completo de dobra. Quando executada sequencialmente, a máquina pode realizar dezenas ou até centenas de dobras por peça, mantendo sempre precisão e velocidade consistentes.

As prensas dobradeiras modernas devem muito de sua precisão, velocidade e versatilidade à tecnologia CNC (Controle Numérico Computadorizado). Embora a estrutura mecânica da máquina defina suas capacidades básicas, os sistemas CNC elevam a prensa dobradeira a uma plataforma de dobra altamente inteligente, adaptável e automatizada. Este capítulo explica como os controles CNC influenciam a precisão, a consistência e a eficiência do fluxo de trabalho na dobra, e como eles interagem com os sistemas mecânicos para aprimorar o núcleo do processo. princípios de funcionamento da prensa dobradeira.

Marcas globais líderes como TRUMPF, LVD, Bystronic, e AMADA Integram tecnologia CNC avançada em suas máquinas, permitindo correções em tempo real, simulação de dobra, programação offline e automação multieixos. Esses recursos reduzem drasticamente a dependência do operador, minimizam o tempo de preparação e garantem resultados repetíveis mesmo ao dobrar materiais complexos (Referência: https://www.trumpf.com/).

Um dos avanços mais importantes em prensas dobradeiras controladas por CNC é Controle independente dos eixos Y1 e Y2, o que garante o movimento sincronizado dos lados esquerdo e direito do pistão. Essa sincronização é essencial porque mesmo pequenas diferenças na posição do cilindro podem levar a curvas angulares, torcidas ou cônicas.

Y1 e Y2 representam os cilindros hidráulicos esquerdo e direito. Em máquinas hidráulicas mais antigas, sem CNC, ambos os cilindros eram mecanicamente interligados e moviam-se em conjunto. No entanto, esse método não permitia corrigir a deflexão da estrutura, o desequilíbrio de carga ou as variações do material.

O controle CNC permite que cada cilindro se mova independentemente, mantendo-se perfeitamente sincronizado por meio de feedback em tempo real.

Encoders lineares de alta resolução montados na estrutura medem continuamente a posição do pistão com precisão micrométrica. O CNC recebe esses dados e ajusta cada cilindro de acordo, garantindo o paralelismo entre o pistão e a mesa da máquina.

Ao dobrar peças longas ou com formatos assimétricos, a carga raramente é distribuída uniformemente. Sem a sincronização CNC, as dobras seriam inconsistentes ao longo do comprimento da chapa.

Com o controle Y1/Y2, a máquina compensa essas variações instantaneamente.

Fabricantes como Bystronic e LVD enfatizar a importância do controle sincronizado para alcançar precisão de alto nível (Referência: https://www.lvdgroup.com/).

Toda prensa dobradeira sofre deflexão natural sob carga:

Se não for corrigido, isso resulta em ângulos inconsistentes — mais agudos nas extremidades e mais planos no centro.

Os sistemas de abaulamento resolvem esse problema aplicando uma contra-deflexão controlada.

Cilindros hidráulicos sob a mesa inferior geram uma força ascendente proporcional à pressão de flexão. Isso compensa a deflexão e restaura uma linha de flexão reta.

Cunhas ajustáveis ou sistemas de cames alteram fisicamente o formato da cama para compensar a deflexão. Esses mecanismos são ajustados manualmente ou automaticamente por meio de usinagem CNC.

O CNC calcula a compensação necessária com base em:

Isso garante que cada dobra permaneça consistente de ponta a ponta, mesmo durante longos ciclos de dobra ou quando os operadores trocam de materiais.

Empresas como WILA Oferecemos coroamento controlado por CNC com tolerâncias extremamente rigorosas (Referência: https://www.wila.com/).

Os sistemas CNC avançados incorporam tecnologias de medição de ângulo que monitoram a dobra durante o processo de conformação. Esses sistemas em tempo real eliminam a necessidade de dobras de teste e aumentam drasticamente a precisão tanto para operadores experientes quanto para inexperientes.

Sensores a laser projetam feixes através do material para detectar mudanças de ângulo à medida que a flexão ocorre. Sistemas como Easy-Form® da LVD Escaneie a folha de ambos os lados e forneça feedback em tempo real ao controlador CNC.

As sondas mecânicas tocam a superfície do material e medem o ângulo por meio de contato físico. Embora mais lentas do que os métodos a laser, as sondas de contato continuam sendo confiáveis para placas espessas ou superfícies refletoras.

O sistema CNC ajusta automaticamente a profundidade de penetração do martelo em milissegundos para atingir o ângulo final desejado. Isso evita erros causados por retorno elástico, inconsistências no material ou pequenas variações na espessura da chapa.

Os sistemas de medição de ângulos tornaram-se essenciais em indústrias onde as tolerâncias são extremamente rigorosas, como a aeroespacial, a produção de elevadores, os equipamentos médicos e a eletrônica de precisão.

Nos últimos anos, os controles CNC evoluíram de simples sistemas de posicionamento para assistentes inteligentes capazes de aprender, prever e otimizar o processo de dobra.

Os sistemas CNC baseados em IA estão emergindo como uma parte fundamental da próxima geração de prensas dobradeiras. Empresas como TRUMPF e Bystronic Liderar a integração de tecnologias inteligentes, incluindo reconhecimento automatizado de ferramentas, sensoriamento de materiais e algoritmos de curvatura adaptativos (Referência: https://www.bystronic.com/).

A IA consegue detectar variações na dureza ou espessura da chapa e ajustar automaticamente os parâmetros de dobra sem intervenção do operador.

Os modelos de aprendizado de máquina preveem o retorno elástico antes do início da dobra, reduzindo o tempo de ciclo e melhorando a precisão da primeira dobra.

Os controles CNC fornecem instruções visuais passo a passo, simulação de peças, detecção de colisões e sequenciamento automático. Isso reduz significativamente o tempo de treinamento para novos operadores.

Os sistemas CNC modernos comunicam-se com:

Isso transforma a prensa dobradeira em uma célula de produção totalmente conectada, que dá suporte às iniciativas da Indústria 4.0.

Os sistemas CNC aprimorados por IA representam um dos avanços mais importantes nos princípios de funcionamento das prensas dobradeiras, elevando a precisão e a eficiência da dobra muito além dos processos tradicionais controlados por humanos.

As ferramentas da prensa dobradeira são um dos fatores mais influentes na precisão da dobra, no desempenho da máquina e na qualidade da peça. Mesmo o sistema CNC mais avançado não consegue compensar a má seleção de ferramentas ou o desgaste das mesmas. As ferramentas determinam como a força é aplicada, como o material se deforma, quanta tonelagem é necessária e como o ângulo de dobra final se comporta. Em outras palavras, princípios de funcionamento da prensa dobradeira dependem muito da interação entre punção, matriz e chapa metálica.

Este capítulo explora como a geometria das ferramentas, o tamanho da abertura em V, as características do material e os métodos de dobra influenciam o resultado de cada dobra. Fabricantes como WILA, Rolleri, e Ferramenta Wilson Fornecer documentação extensa enfatizando que a seleção correta das ferramentas é essencial para alcançar resultados consistentes e repetíveis (Referência: https://www.wila.com/).

Toda prensa dobradeira utiliza uma combinação de ferramentas superiores (punções) e ferramentas inferiores (matrizes). O formato, o ângulo e o raio dessas ferramentas definem o raio de curvatura e influenciam a força necessária.

Os formatos de soco mais comuns incluem:

O raio da ponta do punção tem um impacto direto no raio interno da dobra final. Um raio de punção maior produz uma dobra mais suave e gradual, reduzindo a tensão no material.

As matrizes variam bastante dependendo do método de dobra e da espessura do material. As matrizes em V são as mais comuns, com larguras de abertura que variam de alguns milímetros a centenas de milímetros.

Matrizes especializadas incluem:

O ângulo da matriz também influencia o retorno elástico e a força de flexão. Uma matriz de 90°, uma matriz de 60° e uma matriz aguda proporcionam comportamentos de flexão diferentes, mesmo com o mesmo material.

As ferramentas devem ser endurecidas para garantir uma longa vida útil. Marcas premium utilizam:

Ferramentas de qualidade reduzem o desgaste, mantêm a consistência do ângulo e previnem defeitos superficiais na peça dobrada.

Um dos princípios fundamentais da operação de uma prensa dobradeira é a relação entre tamanho da abertura em V e a força de flexão necessária. Quanto maior a abertura da matriz, menor a força necessária; quanto menor a abertura, maior a força necessária.

A fórmula da força de flexão mais utilizada é:

Onde:

Como regra geral:

Abertura em V ≈ 8 × espessura do material (aço macio)

Abertura em V ≈ 10 × espessura do material (aço inoxidável)

Utilizar uma abertura em V muito pequena causa sobrecarga e corre o risco de danificar tanto as ferramentas quanto a máquina.

Usar uma abertura muito grande reduz a precisão do ângulo e aumenta o retorno elástico.

Aberturas em V menores proporcionam curvas mais acentuadas, mas causam maior tensão no material e retorno elástico. Aberturas em V maiores reduzem a precisão para flanges pequenas ou raios de curvatura reduzidos.

Guias de ferramentas de Ferramenta Wilson e referências de engenharia de WILA Ressaltar que a seleção inadequada da abertura em V é uma das principais causas de inconsistência angular (Referência: https://www.wilsontool.com/).

Materiais diferentes se comportam de maneira diferente durante a flexão. Compreender as propriedades dos materiais garante a seleção das ferramentas corretas para cada trabalho.

Os fabricantes de ferramentas geralmente fornecem tabelas específicas para cada material, a fim de ajudar os operadores a determinar o raio correto da ponta do punção e o tamanho da abertura em V.

O método de dobra altera drasticamente os princípios de funcionamento e os requisitos de ferramentas.

O punção não pressiona totalmente a folha contra o fundo da matriz.

Em vez disso, o soco penetra apenas parcialmente na abertura em V.

Vantagens:

Função das ferramentas:

A geometria da ferramenta influencia fortemente a precisão do ângulo, pois a profundidade de penetração determina o ângulo.

O punção força a folha a entrar em contato com ambos os lados da abertura da matriz em V.

Vantagens:

Requisitos de ferramentas:

O alinhamento preciso do punção/matriz é essencial. Ferramentas desgastadas produzem variações angulares.

O punção penetra completamente na cavidade da matriz, imprimindo o material.

Vantagens:

Desvantagens:

Devido à alta tensão a que é submetida, os fabricantes recomendam o uso de ferramentas de cunhagem endurecidas e evitar a cunhagem em aços de alta resistência, a menos que seja necessário.

As prensas dobradeiras estão entre as máquinas mais potentes em qualquer instalação de produção de chapas metálicas, capazes de aplicar dezenas ou mesmo centenas de toneladas de força. Como a zona de dobra envolve um pistão móvel, ferramentas e chapas metálicas com bordas afiadas, a segurança não é opcional — é fundamental. As prensas dobradeiras modernas integram múltiplas camadas de segurança, incluindo proteções mecânicas, sistemas de proteção óptica, intertravamentos hidráulicos e tecnologias de monitoramento baseadas em CNC. Juntos, esses sistemas garantem que os operadores possam trabalhar com eficiência, minimizando o risco de lesões ou danos à máquina.

Neste capítulo, exploramos como funcionam os sistemas de segurança de prensas dobradeiras, como eles se alinham aos padrões globais de segurança e como reforçam os princípios fundamentais de funcionamento da máquina. Fornecedores líderes em tecnologia de segurança, como [nome da empresa/organização], [nome da empresa/organização]. LazerSafe, DSP, e DOENTE Desenvolver sistemas avançados de proteção para prensas dobradeiras que estejam em conformidade com as normas internacionais, tais como: EN 12622, ISO 13849-1, e OSHA normas (Referência: https://www.lazersafe.com/).

Os recursos de segurança mecânica formam a base do sistema de proteção de qualquer prensa dobradeira. Eles garantem que os componentes físicos da máquina operem dentro de parâmetros seguros.

As antigas prensas dobradeiras mecânicas exigiam estações de controle com duas mãos para acionar o pistão, garantindo que as mãos do operador ficassem afastadas da zona de dobra. Embora em grande parte obsoleto nos modernos sistemas CNC, esse princípio continua sendo importante para a compreensão do projeto de segurança histórico.

Algumas áreas da máquina — como atrás do pistão, painéis laterais e armários elétricos — são protegidas por proteções fixas. Estas impedem o contato acidental com componentes móveis, sistemas de acionamento ou equipamentos de alta tensão.

A maioria das prensas dobradeiras possui portas traseiras intertravadas. Abrir essas portas interrompe imediatamente o movimento da máquina. Os mecanismos de intertravamento garantem que a equipe de manutenção não possa acessar os sistemas hidráulico ou elétrico sem desativar a máquina com segurança.

Botões de parada de emergência grandes e de fácil acesso estão localizados em ambos os lados da máquina e no painel de controle. Pressionar um botão de parada de emergência interrompe todo o movimento e despressuriza o sistema hidráulico para evitar movimentos involuntários do pistão.

Os recursos de segurança mecânicos funcionam em conjunto com sistemas elétricos e ópticos para criar uma proteção multicamadas.

As prensas dobradeiras modernas dependem muito de sistemas de segurança a laser Porque permitem uma dobra rápida e precisa sem comprometer a segurança. Esses sistemas monitoram a zona de dobra e param o pistão imediatamente se uma mão ou objeto entrar na área de risco.

Os sistemas ópticos a laser criam uma cortina de proteção invisível alguns milímetros abaixo da ponta do punção. Quando um objeto — como um dedo — rompe esse campo de laser, a máquina CNC interrompe instantaneamente o movimento do pistão.

O tempo de resposta é medido em milissegundos, garantindo alta segurança mesmo durante altas velocidades de aproximação.

O transmissor a laser acompanha o movimento de punção para baixo, protegendo o operador e permitindo que ele mantenha as mãos próximas o suficiente para manipular o material.

Marcas como LazerSafe LZS-005 Suporta dobramento em alta velocidade, mantendo a conformidade com a norma de segurança EN 12622 Categoria 4.

Esses sistemas ajustam dinamicamente a distância de proteção com base na velocidade do pistão, na altura da ferramenta e no modo de dobra.

Os sistemas de segurança a laser comunicam-se continuamente com o controlador CNC, garantindo:

Essa integração inteligente torna as prensas dobradeiras modernas mais seguras do que qualquer geração anterior de máquinas para processamento de chapas metálicas.

Além dos sistemas mecânicos e ópticos, as prensas dobradeiras incorporam múltiplas proteções eletrônicas e hidráulicas para garantir que a máquina opere somente em condições seguras.

As máquinas hidráulicas utilizam válvulas e sistemas de monitoramento de pressão especialmente projetados:

Esses sistemas impedem movimentos descendentes involuntários, mesmo em caso de falha de energia ou vazamento hidráulico.

As prensas dobradeiras CNC utilizam sensores e circuitos lógicos que verificam as condições de operação seguras:

Se algum sistema detectar um comportamento anormal, o CNC interrompe imediatamente todos os movimentos.

Durante a configuração ou alinhamento da ferramenta, a CNC limita automaticamente a velocidade do pistão.

Este é um requisito de segurança crítico da norma EN 12622.

Os operadores não podem acionar acidentalmente a dobra em alta velocidade enquanto suas mãos estiverem próximas da ferramenta.

As prensas dobradeiras utilizam pedais de dois estágios:

Este controle em duas etapas evita movimentos súbitos e inesperados do pistão.

Mesmo os fabricantes mais experientes frequentemente têm dúvidas sobre o comportamento da prensa dobradeira, a precisão da dobra, o cálculo da tonelagem, o retorno elástico e as funções CNC. Neste capítulo, abordamos as perguntas mais comuns feitas por operadores, engenheiros e compradores. Como funciona uma prensa dobradeira. Cada explicação é escrita em um formato claro e acessível, sem deixar de ser respaldada por conhecimento técnico de fabricantes líderes do setor, como... AMADA, LVD, Bystronic, TRUMPF, e WILA.

Esta seção de perguntas e respostas ajuda a esclarecer não apenas o que acontece durante a flexão, mas por que Isso acontece, proporcionando aos usuários uma compreensão mais profunda dos princípios de funcionamento da máquina.

Materiais diferentes se dobram de maneira diferente devido a variações em resistência à tracção, elasticidade, dureza, e direção da fibra. Por exemplo, o aço inoxidável tem uma resistência à tração maior do que o aço comum, portanto, requer mais força para ser dobrado e gera maior retorno elástico. O alumínio, embora mais macio, possui alta elasticidade, o que também aumenta o retorno elástico.

Organizações como ASM Internacional Fornecer dados de engenharia detalhados sobre propriedades de materiais e deformação (Referência: https://www.asminternational.org/).

O retorno elástico ocorre porque o metal se comporta elasticamente antes de atingir a deformação plástica. Quando a força de flexão é removida, o material tenta retornar à sua forma original, fazendo com que o ângulo se abra ligeiramente.

Os sistemas CNC compensam automaticamente aplicando curvatura excessiva, garantindo que a peça final corresponda ao ângulo pretendido. Sensores avançados como Laser Easy-Form® da LVD Retorno elástico correto durante o processo de dobra em tempo real (Referência: https://www.lvdgroup.com/).

Os controladores CNC modernos calculam a profundidade de penetração do pistão usando:

O controlador utiliza fórmulas de curvatura integradas para determinar a profundidade de penetração necessária. Por exemplo, a curvatura a ar exige um controle preciso, pois uma pequena variação na penetração — às vezes de apenas 0,1 mm — pode alterar o ângulo em vários graus.

Os sistemas CNC também ajustam a profundidade automaticamente com base em:

Marcas como AMADA e Bystronic oferecem sistemas CNC com altíssima precisão de posicionamento, frequentemente dentro de ±0,01 mm (Referência: https://www.amada.com/).

Ângulos inconsistentes em peças longas geralmente ocorrem devido a deflexão da máquina, variação da espessura do material, ou desgaste de ferramentas.

Sistemas de correção de coroamento e sincronização CNC corrigem a maioria desses problemas.

A tonelagem depende de:

Uma fórmula comumente usada para dobrar aço macio no ar é:

Onde t = espessura da folha e V = abertura do molde.

Os fabricantes de prensas dobradeiras geralmente fornecem tabelas de tonelagem.

WILA e Ferramenta Wilson oferecem calculadoras online para determinar a força necessária (Referência: https://www.wilsontool.com/).

Esses três métodos diferem em força, precisão e deformação do material.

Compreender esses métodos ajuda os operadores a escolher a melhor abordagem para a tolerância necessária.

O surgimento de fissuras ocorre quando o material ultrapassa seu limite elástico ou quando o raio de curvatura interno é muito pequeno para as propriedades do material.

Aços de alta resistência e ligas de alumínio são especialmente propensos a rachaduras se os raios mínimos de curvatura não forem respeitados.

A chapa metálica possui uma estrutura granular resultante da laminação durante a fabricação.

Dobrar com o grão Reduz a força de flexão, mas aumenta o risco de fissuras.

Dobrar contra a corrente Requer mais força, mas é mais seguro e estável.

Muitos padrões da indústria — incluindo ASTM e ISO Especificações de chapas metálicas — incluindo considerações sobre a direção da fibra da madeira.

Sim, mas depende da tonelagem e das ferramentas da máquina.

A curvatura de chapas grossas (10 mm, 20 mm ou mais espessas) requer:

Alguns fabricantes oferecem máquinas com capacidade de 600 a 1000 toneladas ou mais para curvatura de aço estrutural.

Exemplos incluem Bystronic Xpert Pro, EPIB de baixo volume, e Vantagens da Accurpress série.

O batente traseiro define o comprimento da flange.

Se o batente traseiro estiver desalinhado, mesmo que por apenas 0,5 mm, isso pode causar:

Os batentes traseiros multieixos (X, R, Z1, Z2) oferecem um posicionamento mais rápido e preciso para peças complexas, melhorando tanto a produtividade quanto a precisão.

Embora as prensas dobradeiras sejam projetadas para precisão, diversos problemas podem surgir durante a dobra devido a inconsistências no material, erros de calibração da máquina, desgaste das ferramentas ou erros do operador. A solução de problemas não se resume a corrigir os sintomas — requer compreensão. por que O princípio de funcionamento da prensa dobradeira está falhando, e os problemas podem estar relacionados a causas mecânicas, de material ou de usinagem CNC.

Neste capítulo, diagnosticamos os problemas de dobra mais comuns, explicamos por que eles ocorrem e fornecemos soluções práticas baseadas na realidade industrial. Essas informações estão alinhadas com as recomendações dos principais fabricantes de prensas dobradeiras, como... AMADA, LVD, Bystronic, TRUMPF, e especialistas em ferramentas como WILA e Ferramenta Wilson (Referência: https://www.wila.com/).

Imprecisões angulares estão entre os problemas mais comuns em prensas dobradeiras. Um ângulo pode ficar muito aberto (subdobrado), muito fechado (sobredobrado) ou inconsistente ao longo do comprimento da peça.

O erro de ângulo geralmente resulta da combinação de vários fatores, portanto, um diagnóstico sistemático é fundamental.

Uma peça torcida é aquela em que uma extremidade se dobra de forma diferente da outra. Isso é especialmente comum em peças longas e estreitas e em componentes complexos com múltiplas curvaturas.

Fabricantes como Bystronic Oferecemos dedos de batente traseiro especializados, projetados para minimizar a torção em peças delicadas.

Se os comprimentos das flanges forem inconsistentes ou incorretos, o problema geralmente não está no ângulo de dobra, mas no posicionamento da chapa em relação ao batente traseiro.

A precisão dimensional depende muito da precisão do batente traseiro, portanto, a manutenção regular é essencial.

As prensas dobradeiras hidráulicas dependem de uma pressão de óleo estável para manter o movimento preciso do pistão. Qualquer interrupção no sistema hidráulico afeta significativamente a qualidade da dobra.

Os sistemas hidráulicos requerem manutenção regular para preservar a precisão e o desempenho.

O retorno elástico é inevitável, mas um retorno elástico excessivo pode indicar problemas mais sérios.

Defeitos superficiais são inaceitáveis em indústrias como a eletrônica, eletrodomésticos, aeroespacial e metalurgia arquitetônica.

Ruídos ou vibrações mecânicas são sinais de problemas no sistema de acionamento.

Fabricantes como TRUMPF Recomenda-se a realização de "verificações de saúde" de rotina para manter os sistemas de movimento em ótimas condições.

A indústria de prensas dobradeiras está passando por uma transformação tecnológica impulsionada pela automação, inteligência artificial, metas de sustentabilidade e demandas globais por maior produtividade e precisão. Embora os princípios básicos de dobra — compressão, tensão e deformação controlada — permaneçam inalterados, os métodos utilizados para alcançar esses resultados estão evoluindo rapidamente. Neste capítulo, exploramos como a próxima geração de prensas dobradeiras irá operar e como os desenvolvimentos futuros irão remodelar o setor. princípios de funcionamento de dobra de chapas metálicas.

Fabricantes líderes do setor, como TRUMPF, Bystronic, LVD, AMADA, Salvagnini, e Accurpress Já estão sendo desenvolvidos sistemas avançados que integram robótica, aprendizado de máquina, sensores em tempo real e tecnologias de fábrica conectada. Esses avanços estão alinhados com as iniciativas globais da Indústria 4.0 e da Fábrica Inteligente (Referência: https://www.bystronic.com/).

A inteligência artificial está se tornando uma das tecnologias mais influentes nas prensas dobradeiras modernas. Em vez de simplesmente armazenar bancos de dados de materiais e ângulos, os futuros sistemas CNC irão ativamente... aprender de cada curva.

Os modelos de IA utilizam dados históricos para prever o retorno elástico antes que a dobra ocorra. Isso reduz as dobras de teste e minimiza o desperdício.

A IA pode analisar a resposta à pressão, a espessura da chapa e os padrões de deformação para identificar as propriedades exatas do material que está sendo dobrado — mesmo que o lote varie em dureza ou elasticidade.

Os futuros sistemas CNC detectarão automaticamente o desgaste das ferramentas, o desalinhamento e as flutuações da pressão hidráulica, alertando os operadores antes que surjam problemas de qualidade.

À medida que a IA observa mais ciclos de flexão, suas previsões se tornam mais precisas, melhorando tanto a velocidade quanto a consistência do ângulo.

A TRUMPF e a Bystronic já apresentaram sistemas protótipos com otimização baseada em aprendizado de máquina.

As prensas dobradeiras servoelétricas estão se tornando cada vez mais populares devido à sua eficiência energética, limpeza e alta repetibilidade.

Com o aprimoramento das tecnologias de motores e fusos de esferas, as prensas dobradeiras elétricas poderão eventualmente igualar os níveis de tonelagem das prensas hidráulicas, oferecendo ao mesmo tempo um controle dinâmico superior.

Fabricantes como AMADA e Salvagnini liderar o desenvolvimento de máquinas servoelétricas de alta velocidade (Referência: https://www.amada.com/).

A tecnologia de fábricas inteligentes está se expandindo rapidamente em diversos setores industriais, e as prensas dobradeiras estão se tornando componentes totalmente integrados às linhas de produção conectadas.

As prensas dobradeiras se comunicarão com plataformas baseadas em nuvem, oferecendo:

Os dados de produção serão transferidos automaticamente do software de projeto para a prensa dobradeira, reduzindo a entrada manual de dados e eliminando erros de programação.

Os gêmeos digitais simulam o desempenho de uma prensa dobradeira em tempo real, prevendo o desgaste, otimizando o fluxo de trabalho e identificando ineficiências.

O controle de estoque de materiais, o rastreamento de tarefas e o agendamento tornam-se totalmente automatizados por meio da troca de dados com os sistemas de gerenciamento de produção.

A transição para ambientes conectados garante melhor gerenciamento de recursos, maior tempo de atividade e ciclos de produção mais previsíveis.

As futuras prensas dobradeiras funcionarão não como máquinas independentes, mas como parte de células de dobra automatizadas, com robôs responsáveis pela preparação, carregamento, dobra e descarregamento.

Robôs transportarão chapas brutas, alinharão-nas com precisão e manusearão as peças acabadas sem intervenção humana.

Sistemas como AMADA ATC, Célula de ferramenta LVD, e Sistemas de ferramentas modulares Bystronic já automatizamos as trocas de ferramentas.

Os futuros sistemas ATC serão mais rápidos, mais inteligentes e totalmente otimizados para famílias de peças complexas.

As células controladas por software determinarão automaticamente qual tarefa executar em seguida, com base na disponibilidade de material, prontidão da ferramenta e carga de trabalho da máquina.

Braços robóticos combinados com sistemas CNC orientados por IA eliminarão o gargalo tradicional da configuração de ferramentas e alinhamento de peças.

À medida que as células de dobra robotizadas se tornam mais acessíveis e flexíveis, até mesmo fábricas de pequeno e médio porte adotarão sistemas autônomos de prensas dobradeiras.

Os fabricantes de ferramentas estão aprimorando seus projetos para se adequarem às futuras exigências de dobra.

As ferramentas inteligentes se identificarão automaticamente para o controlador CNC.

Isso garante:

As futuras punções e matrizes apresentarão revestimentos avançados para reduzir o desgaste e o atrito, prolongando a vida útil da ferramenta e melhorando a qualidade da superfície.

À medida que as tolerâncias de curvatura se tornam mais rigorosas, a precisão das ferramentas aumentará para atender aos requisitos dos setores aeroespacial, de baterias para veículos elétricos e de grau médico.

Fabricantes como WILA estão liderando essa inovação ao criar sistemas de ferramentas com tolerâncias em nível micrométrico (Referência: https://www.wila.com/).

As prensas dobradeiras estão se tornando mais rápidas sem comprometer a segurança.

As prensas dobradeiras elétricas já superam os modelos hidráulicos em termos de tempo de ciclo.

As máquinas do futuro poderão proporcionar dobramento consistente em alta velocidade tanto para materiais finos quanto para materiais de espessura média.

A eficiência ambiental está se tornando uma prioridade na fabricação de metais.

As normas de fabricação sustentável da UE e da ISO estão pressionando os fabricantes a reduzir as emissões de carbono, incentivando a adoção de tecnologias de prensas dobradeiras mais limpas.

Entender como uma prensa dobradeira funciona vai muito além de um exercício técnico. É a base para uma operação mais segura, maior precisão, melhor produtividade, menores taxas de refugo e eficiência da máquina a longo prazo. Seja você um operador iniciando seu treinamento, um engenheiro otimizando processos de produção ou um empresário avaliando novos investimentos em equipamentos, dominar o funcionamento de uma prensa dobradeira é fundamental. princípios de funcionamento A prensa dobradeira oferece vantagens estratégicas em todos os aspectos da fabricação de chapas metálicas.

As prensas dobradeiras podem parecer simples à primeira vista — um pistão desce, uma chapa se dobra e uma peça é formada. Mas por trás desse movimento aparentemente simples, existe uma combinação sofisticada de forças físicas, inteligência controlada por CNC, comportamento do material, interação com as ferramentas e sistemas de segurança. Cada um desses elementos deve funcionar em perfeita harmonia para que a máquina produza resultados consistentes.

Compreender como a geometria da ferramenta, as características do material, a seleção da abertura em V e a curvatura influenciam a dobra permite que os operadores prevejam os resultados em vez de fazerem suposições. A diferença entre um ângulo perfeito e uma peça rejeitada muitas vezes se resume a milímetros de penetração ou pequenas alterações no comportamento de retorno elástico. Os operadores que entendem os princípios da dobra consistentemente alcançam tolerâncias mais rigorosas.

Quando os operadores entendem o que causa torção, empenamento, ângulos inconsistentes ou defeitos superficiais, eles resolvem os problemas rapidamente e evitam o desperdício. Fábricas com equipes bem treinadas alcançam maior produtividade, menos dobras de teste e sequências de dobra em várias etapas mais suaves. Essa eficiência se traduz diretamente em custos de produção mais baixos e maior lucratividade.

As prensas dobradeiras geram uma força enorme. Sem o conhecimento adequado dos sistemas de segurança — proteções a laser, intertravamentos, proteções hidráulicas e monitoramento baseado em CNC — os operadores enfrentam riscos desnecessários. Compreender os princípios de operação segura garante que a máquina possa ser usada com confiança e responsabilidade, conforme exigido por normas internacionais como EN 12622, ISO 13849-1 e regulamentações da OSHA.

Conhecer as diferenças entre prensas dobradeiras mecânicas, hidráulicas, servoelétricas e híbridas permite que as empresas escolham máquinas que atendam às suas necessidades de produção a longo prazo. Por exemplo:

Decisões bem fundamentadas garantem que os investimentos gerem valor e produtividade a longo prazo.

Tendências como a dobra assistida por IA, a automação robótica e os sistemas de Fábrica Inteligente conectados estão transformando a indústria de chapas metálicas. Operadores e engenheiros que compreendem os fundamentos hoje estarão mais bem preparados para integrar tecnologias avançadas amanhã. O futuro da dobra dependerá da inteligência CNC, de algoritmos de aprendizado de máquina, de gêmeos digitais e de processos de auto-otimização — mas todas essas inovações dependem de princípios básicos de dobra que permanecem atemporais.

Os iniciantes adquirem uma base sólida que os orienta para uma operação segura e consistente.

Os operadores de nível intermediário aprimoram sua técnica e reduzem os erros.

Operadores experientes aplicam conhecimento avançado a peças complexas, tolerâncias rigorosas e projetos de alto valor.

Gestores e engenheiros tomam decisões informadas com clareza e precisão.

As prensas dobradeiras continuam sendo algumas das máquinas mais importantes e versáteis na manufatura moderna. Embora a tecnologia continue a evoluir — com servomotores, otimização por IA, ferramentas inteligentes e automação robótica — os princípios básicos de dobra, deformação e controle de força permanecem um conhecimento essencial.

Ao compreender esses princípios, qualquer pessoa na indústria de chapas metálicas pode operar com mais segurança, produzir peças de melhor qualidade, reduzir custos e explorar todo o potencial das modernas prensas dobradeiras CNC. À medida que os padrões globais de fabricação aumentam e a automação industrial se acelera, esse conhecimento se tornará ainda mais crucial para o sucesso na fabricação de metais.

Uma prensa dobradeira é uma máquina usada para dobrar chapas metálicas em formatos precisos, aplicando força. Ela geralmente possui um pistão que se move para baixo para pressionar o metal contra uma matriz em forma de V, formando dobras em vários ângulos. Esse processo é essencial em indústrias como a automotiva e a de HVAC (aquecimento, ventilação e ar condicionado), onde formatos e dimensões exatas são necessários para as peças.

Ao utilizar uma prensa dobradeira, um pistão empurra um punção contra uma chapa de metal, que é forçada contra uma matriz. Esse processo faz com que o metal se dobre. A máquina funciona controlando a velocidade de movimento do pistão e a pressão aplicada, garantindo que a dobra seja precisa e atenda às especificações do projeto.

O retorno elástico ocorre quando o metal dobrado tenta retornar à sua forma original após a remoção da força de dobra. Isso acontece porque o metal é elástico, ou seja, ele pode se esticar e depois retornar à sua forma plana. Essa propriedade é influenciada pelo tipo de material utilizado e pelo método de dobra aplicado.

Para dobras precisas, certifique-se de usar as ferramentas corretas, como punções e matrizes com formatos adequados. Preste atenção à espessura e às propriedades do material, pois esses fatores influenciam o comportamento do metal durante a dobra. A calibração e a manutenção adequadas da máquina também são cruciais para alcançar a precisão.

Existem diversos tipos de prensas dobradeiras: mecânicas, hidráulicas, CNC hidráulicas sincronizadas, elétricas/servo e híbridas. Cada tipo possui suas vantagens e aplicações adequadas, dependendo de fatores como a precisão necessária, a espessura do material e a velocidade de produção.

O batente traseiro é essencial porque determina o posicionamento da chapa metálica durante a dobra. Mesmo um pequeno desalinhamento pode causar imprecisões na peça final. Um batente traseiro corretamente ajustado garante que as dobras sejam feitas nos comprimentos certos, resultando em dobras precisas e repetíveis.

A dobra a ar envolve apenas contato parcial com a matriz, resultando em algum retorno elástico, mas exigindo menos força. A dobra por baixo pressiona totalmente a chapa contra a matriz, resultando em menor retorno elástico e maior precisão. A cunhagem penetra totalmente o material, proporcionando a maior precisão, mas exigindo a maior quantidade de força.

Se notar que as dobras estão imprecisas, verifique primeiro se há variação na espessura do material, ajuste a profundidade de penetração e inspecione as ferramentas quanto a desgaste ou danos. Você também pode recalibrar a máquina e avaliar a configuração do batente traseiro para garantir o alinhamento correto.

As prensas dobradeiras modernas utilizam tecnologia CNC para maior precisão e eficiência. Os sistemas CNC permitem ajustes em tempo real durante a dobra, análise preditiva do retorno elástico e automação que reduz erros manuais, aumentando a produtividade geral na fabricação de metais.

É importante procurar recursos como sistemas de segurança a laser, proteções mecânicas e botões de parada de emergência. Esses recursos garantem a segurança do operador, evitando a exposição acidental a partes móveis e proporcionando desligamento rápido em caso de emergência.