Подписаться на рассылку новостей

Введите свой адрес электронной почты ниже и подпишитесь на нашу рассылку

Введите свой адрес электронной почты ниже и подпишитесь на нашу рассылку

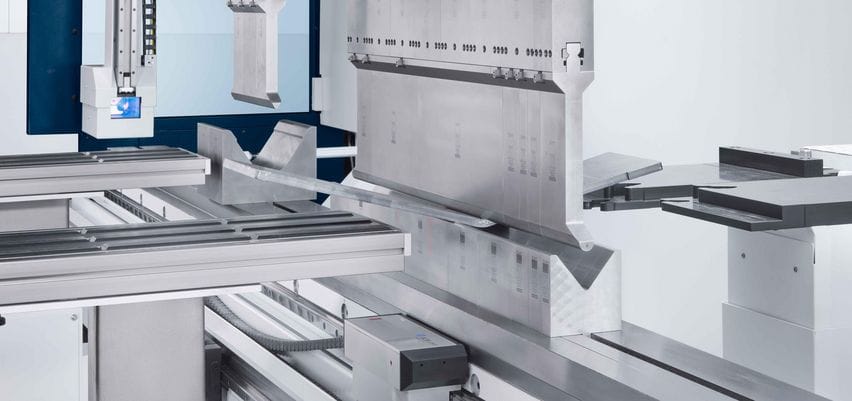

Понимание того, как гибочный пресс Производство листового металла — одна из важнейших основ современного производства листового металла. Независимо от того, являетесь ли вы оператором, изучающим основы, инженером, совершенствующим производственные процессы, или владельцем завода, сравнивающим различные технологии гибки, принципы работы листогибочного пресса определяют каждый результат — от точности угла до стабильности продукции и долгосрочной производительности станка. Хотя листогибочные прессы широко используются в таких отраслях, как автомобилестроение, системы отопления, вентиляции и кондиционирования воздуха, аэрокосмическая промышленность и производство корпусов для электрооборудования, многие видят только готовую изогнутую деталь, не понимая физику и инженерные принципы этого процесса.

В этой статье представлено всеобъемлющее, но понятное для начинающих объяснение принципы работы листогибочного пресса, сочетающий в себе фундаментальную теорию и реальный промышленный опыт. Вы узнаете, что такое листогибочный пресс, как работают его отдельные компоненты, как рассчитываются гибочные усилия и почему точность зависит от сочетания материалов, выбора инструмента и технологии станка. Для повышения авторитетности и технической глубины, рекомендации от мировых лидеров отрасли, таких как АМАДА, ЛВД, ТРУМПФ, Быстроник, и специалисты по инструментам, такие как ВИЛА включены в статью. Для читателей, ориентирующихся на стандарты, соответствующие международные спецификации, например, Стандарт испытания на изгиб ISO 7438— также упоминаются для повышения надежности и точности.

По мере прочтения каждой главы вы узнаете, как работают различные типы листогибочных прессов, как системы ЧПУ повышают точность и почему современные станки используют датчики, сервоприводы и оптимизацию программного обеспечения. Цель — не просто запомнить функции станка, а понять, как взаимодействует вся экосистема гибки. Обладая этими знаниями, операторы смогут точнее прогнозировать поведение листогибочных прессов, инженеры — разрабатывать более эффективные рабочие процессы, а владельцы бизнеса — принимать более взвешенные инвестиционные решения. К концу этого руководства принцип работы листогибочного пресса станет интуитивно понятным, а не загадочным.

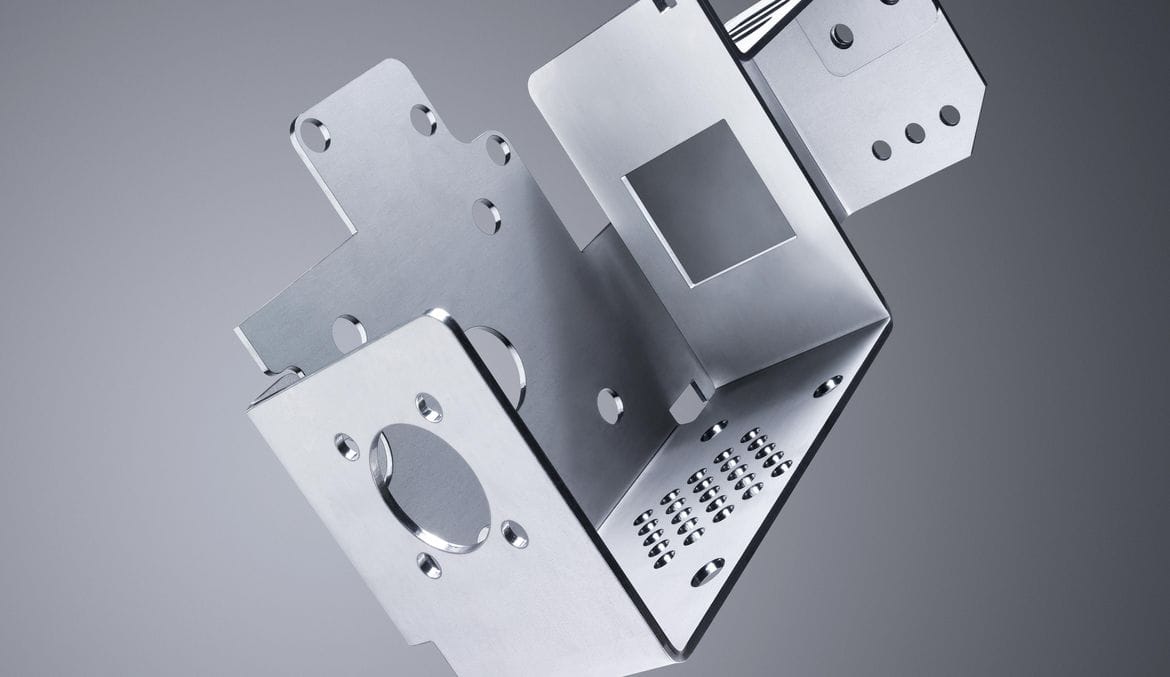

Листогибочный пресс — это станок, предназначенный для гибки листового металла до точных форм посредством применения усилия через пуансон и матрицу. Хотя на первый взгляд станок кажется простым, он воплощает в себе десятилетия инженерной эволюции в области машиностроения, гидравлического управления и цифровой автоматизации. В основе работы листогибочного пресса лежит использование силы, прилагаемой к пресс-форме, для прессования листового металла в V-образную матрицу, создавая изгибы различных углов и размеров. Этот метод формовки позволяет производить всё: от небольших кронштейнов и деталей электрошкафов до крупных деталей автомобильных шасси.

Термин гибочный пресс Основу этих машин составляют ранние механические модели, где металл “ломался” или “сгибался” по прямой линии. Современные листогибочные прессы гораздо более совершенны, обладают многокоординатным управлением, чрезвычайно высокой точностью и автоматизированными производственными процессами. Их назначение остаётся прежним: формовать листовой металл с повторяемой точностью. Станок должен не только обеспечивать достаточное усилие, но и поддерживать синхронизированное движение, обеспечивать выравнивание инструмента и компенсировать отклонения в материале. Такие производители, как ТРУМПФ предоставить подробные технические объяснения процессов гибки, подчеркивая важность конструкции машины для достижения точности (Ссылка: https://www.trumpf.com/).

В современных производственных условиях листогибочный пресс незаменим, поскольку он превращает плоский листовой металл в функциональные трёхмерные детали. Всё, от корпусов, дверей и кожухов до конструктивных элементов, требует точной гибки. Заводы предпочитают листогибочные прессы из-за их гибкости: один станок может обрабатывать сотни типов деталей, просто меняя инструменты или корректируя программы ЧПУ. Эта адаптивность делает их незаменимыми для серийного производства, создания прототипов и полностью автоматизированных производственных линий.

Листогибочные прессы также сокращают разрыв между проектированием и конечным продуктом, позволяя инженерам преобразовывать чертежи САПР в готовые детали с предсказуемыми допусками. Процесс гибки влияет на последующие операции, такие как сварка, сборка и отделка, поэтому точность и постоянство угла имеют решающее значение. Мировые бренды, такие как АМАДА подчеркнуть, как качество гибки напрямую влияет на общую эффективность производства (Ссылка: https://www.amada.com/).

Листогибочный пресс состоит из нескольких скоординированных систем, каждая из которых играет важную роль в работе станка. Основная рама обеспечивает жёсткость, предотвращая деформацию конструкции станка под действием изгибающих сил. Прочная рама необходима для поддержания параллельности между ползунком и станиной, особенно при гибке по всей длине. Такие производители, как ЛВД подчеркивают жесткость рамы как один из ключевых факторов, влияющих на точность и долговечность (Ссылка: https://www.lvdgroup.com/).

The баран, приводимый в действие гидравлическими цилиндрами, электрическими серводвигателями или механическими маховиками, обеспечивает необходимое для гибки усилие. ударить кулаком крепится к ползунку и образует верхнюю часть инструмента, в то время как умереть, установленный на нижнем столе, образует нижнюю контактную поверхность. задний упор Листовой металл располагается на нужной глубине, обеспечивая соответствие каждого изгиба заданному размеру. Современные станки часто оснащены многокоординатными задними упорами, которые автоматически регулируют высоту, глубину и угол.

Другим важным компонентом является контроллер ЧПУ, который управляет движением станка, расчётом углов, компенсацией прогиба и функциями безопасности. Без системы ЧПУ для достижения одинаковых углов при обработке различных материалов потребовалось бы гораздо больше ручной настройки. Современные контроллеры интегрируют базы данных гибки, библиотеки материалов и датчики реального времени, что позволяет даже неопытным операторам производить высококачественные детали.

Понимание принципов работы листогибочного пресса крайне важно, поскольку каждый результат гибки — точность угла, прямолинейность и структурная целостность — зависит от того, как машина прикладывает и контролирует усилие. Хотя современные листогибочные прессы оснащены передовыми системами ЧПУ, сервоприводами и цифровыми датчиками, их фундаментальная логика работы по-прежнему основана на тех же механических и физических принципах, которые были заложены десятилетия назад. В этой главе мы разберём эти принципы в понятные и доступные объяснения, чтобы как новички, так и профессионалы могли понять, как каждый элемент способствует точности гибки.

Термин принципы работы листогибочного пресса Это касается не только движения ползуна, но и деформации материалов, взаимодействия инструмента с листовым металлом и того, как машина компенсирует прогиб, пружинение и неоднородность материала. Мировые производители, такие как Быстроник, ТРУМПФ, и ЛВД публиковать подробные руководства по этим принципам, поскольку они составляют основу безопасной эксплуатации, точной гибки и оптимизации производительности (Ссылка: https://www.bystronic.com/).

Центральный механизм листогибочного пресса основан на контролируемом движении ползуна вниз, вдавливающего пуансон в матрицу. В ходе этого процесса листовой металл подвергается воздействию сил сжатия и растяжения. Верхний пуансон вдавливает металл в V-образное отверстие нижней матрицы, вызывая пластическую деформацию материала. Эта деформация приводит к образованию остаточного изгиба, то есть металл сохраняет свою форму после снятия нагрузки.

Хотя это кажется простым, точность гибки зависит от управления скоростью ползуна, расстоянием подхода, усилием прессования, глубиной проникновения и синхронизацией. Системы ЧПУ управляют цилиндрами Y1 и Y2 (в гидравлических станках), обеспечивая идеальную синхронизацию движения обеих сторон ползуна. Даже небольшая разница в 0,01 мм может повлиять на результирующий угол. Именно поэтому сервогидравлические клапаны и линейные энкодеры являются критически важными компонентами в моделях более высокого класса.

Такие производители, как ТРУМПФ подчеркнуть, как сервоуправляемые системы помогают поддерживать постоянное движение плунжера даже при изменяющихся нагрузках или больших длинах гибки (Ссылка: https://www.trumpf.com/). Такая последовательность позволяет операторам добиваться стабильной точности даже при больших объемах производства.

При изгибе листа металла волокна материала на внутреннем радиусе изгиба сжимаются, а волокна на внешнем радиусе растягиваются. Между этими областями располагается теоретический слой, называемый нейтральная ось, который не испытывает ни растяжения, ни сжатия. Понимание этой концепции крайне важно, поскольку она определяет поведение металла при изгибе и требуемое усилие.

Припуск на изгиб и вычет на изгиб в рабочих чертежах рассчитываются на основе положения нейтральной оси. Её положение зависит от толщины материала, твёрдости и радиуса кончика пуансона. Более твёрдые материалы смещают нейтральную ось наружу, что означает необходимость приложения большего усилия и большую упругость. Более мягкие материалы деформируются легче и требуют меньшего усилия.

Это физическое явление не просто теоретическое — оно напрямую влияет на точность. Например, при гибке нержавеющей стали нейтральная ось смещается сильнее, чем у мягкой стали, из-за более высокой прочности на разрыв. Эти особенности объясняют, почему таблицы материалов и калькуляторы гибки широко используются при программировании листогибочных прессов.

Такие организации, как ASM International и ISO (Международная организация по стандартизации) предоставить технические справочные материалы по поведению материалов при деформации (Ссылка: https://www.iso.org/standard/16268.html – ISO 7438 Испытание на изгиб).

Упругость — одно из важнейших и неизбежных явлений при гибке на листогибочном прессе. После снятия изгибающего усилия металл естественным образом стремится вернуться к своей первоначальной плоской форме, что приводит к небольшому раскрытию угла. Это происходит потому, что внешние волокна, растянутые во время гибки, возвращаются в состояние равновесия.

Степень упругости зависит от различных факторов:

Высокопрочные материалы, такие как нержавеющая сталь и алюминий, обладают большей упругостью благодаря своим эластичным свойствам. Для компенсации этого эффекта контроллеры ЧПУ автоматически рассчитывают углы перегиба, заставляя ползун немного глубже проникать в матрицу для достижения желаемого конечного угла. Современные станки используют встроенные алгоритмы коррекции угла, использующие базы данных о поведении материалов.

Некоторые продвинутые системы, такие как Лазер Easy-Form® от LVD— измерять угол в реальном времени и регулировать положение ползуна во время изгиба (Ссылка: https://www.lvdgroup.com/). Это позволяет машине мгновенно корректировать пружинение даже для материалов со значительной изменчивостью.

Точность угла зависит не только от качества станка. Она является результатом сочетания свойств материала, состояния инструмента, калибровки станка и настроек оператора. На точность влияют несколько ключевых факторов:

Даже листы из одной партии могут незначительно отличаться по толщине или твёрдости. Эти различия влияют на требования к усилию изгиба и упругости. Поэтому многие заводы проводят контрольные гибы перед началом серийного производства.

Изношенные пуансоны или матрицы создают нестабильные углы. Несоосность верхнего и нижнего инструмента может привести к скручиванию, конусности или неровным изгибам. Производители инструмента, такие как ВИЛА особое внимание следует уделять строгому контролю допусков и закалке поверхностей для обеспечения надежных результатов (Ссылка: https://www.wila.com/).

Все листогибочные прессы прогибаются под нагрузкой, то есть ползунок слегка прогибается вверх, а стол — вниз. Системы компенсации прогиба компенсируют этот прогиб, обеспечивая постоянный угол изгиба по всей длине. Гидравлические и механические системы компенсации прогиба автоматически регулируют давление или механические клинья для достижения этой компенсации.

Точный контроль глубины проникновения крайне важен. Даже разница в 0,1 мм может изменить угол гиба на несколько градусов в зависимости от геометрии штампа. Высокопроизводительные машины используют оптические энкодеры и сервоклапаны для поддержания точности на уровне микрометра.

Задний упор обеспечивает правильную длину фланца. Если он не выровнен или неправильно откалиброван, даже идеальный угол изгиба приведёт к неверным размерам детали.

В совокупности эти факторы определяют, насколько точно конечный изгиб соответствует заданному значению. При надлежащем обучении, калибровке и использовании высококачественного оборудования можно добиться допусков угла ±0,2° или лучше — стандарта, который обычно продвигают такие премиальные бренды, как Быстроник.

Листогибочные прессы претерпели значительные изменения за последнее столетие, превратившись из простых механических устройств в высокотехнологичные системы с ЧПУ. Хотя все листогибочные прессы выполняют одну и ту же основную функцию — гибку листового металла, их внутренние механизмы, системы управления, эффективность и методы создания усилия существенно различаются у основных типов. Понимание этих различий крайне важно для выбора машины, подходящей для производственных нужд предприятия, и для понимания того, как каждая машина работает. принципы работы влияют на производительность, точность и требования к техническому обслуживанию.

В этой главе мы рассмотрим пять основных категорий листогибочных прессов: механические, гидравлические, синхронизированные гидравлические с ЧПУ, электро-сервоприводные и гибридные. Каждый тип имеет свои преимущества и ограничения, обусловленные его механической конструкцией. Мировые производители, такие как АМАДА, ТРУМПФ, Быстроник, и ЛВД дать подробные объяснения этих конструкций, поскольку выбор правильного листогибочного пресса напрямую влияет на скорость производства, потребление энергии, срок службы инструмента и достижимые допуски (Ссылка: https://www.amada.com/).

Механические листогибочные прессы когда-то были доминирующим типом пресса в металлообработке, особенно до того, как гидравлические технологии стали широко доступны. Механический листогибочный пресс использует маховик, приводимый в движение электродвигателем. Когда оператор включает сцепление, накопленная в маховике кинетическая энергия передается на пресс-форму через кривошипно-шатунный механизм, заставляя его двигаться вниз.

Эта система обеспечивает мощное и равномерное движение, но движение ползуна фиксировано и следует механическому циклу, определяемому коленчатым валом. В связи с этим механические листогибочные прессы не могут легко регулировать скорость ползуна или точки остановки, что ограничивает точность и делает их менее подходящими для современных требований к гибке.

Механические листогибочные прессы, как правило, быстрые и относительно простые в обслуживании, но им не хватает функций безопасности и точного управления, необходимых для сложных задач. Фиксированный ход пресса также делает их непригодными для обработки деликатных материалов или сложных форм, требующих точной гибки на низкой скорости. В целях безопасности и более строгих стандартов управления станками во многих странах сейчас ограничено использование старых механических моделей, что побуждает заводы переходить на гидравлические или с ЧПУ-версии.

Несмотря на свой возраст, механические листогибочные прессы по-прежнему ценятся в некоторых высокоскоростных условиях одноугловой обработки. Однако они не могут сравниться по гибкости и точности с современными гидравлическими или электрическими системами с ЧПУ.

Гидравлические листогибочные прессы пришли на смену механическим моделям и стали мировым отраслевым стандартом, поскольку обеспечивают значительно более точный контроль над движением ползуна. Вместо маховика гидравлические листогибочные прессы используют один или несколько гидравлических цилиндров для создания усилия. Управляя потоком масла через пропорциональные клапаны, ползун может двигаться с переменной скоростью и останавливаться в любом положении в пределах своего хода.

Гидравлические системы обеспечивают более плавное и контролируемое движение, что позволяет выполнять изгиб воздуха, нижний изгиб, и чеканка Высокая точность. Гидравлическое давление можно контролировать и регулировать, обеспечивая постоянное усилие даже при гибке длинных деталей. Такая гибкость критически важна для таких отраслей, как системы отопления, вентиляции и кондиционирования воздуха, автомобилестроение и производство корпусов.

Одним из главных преимуществ гидравлических листогибочных прессов является их безопасность. Когда оператор отпускает педаль, подача масла прекращается, и пресс-форма застывает на месте. Эта особенность в сочетании с современными системами безопасности, такими как LazerSafe и ЦСП, делает гидравлические машины значительно безопаснее старых механических типов (Ссылка: https://www.lazersafe.com/).

Однако гидравлические машины требуют регулярного обслуживания, включая замену масла, проверку уплотнений и калибровку клапанов. Колебания температуры также могут влиять на вязкость масла, приводя к колебаниям скорости плунжера или постоянству угла, если не выполняются циклы прогрева.

Несмотря на эти незначительные проблемы, гидравлические листогибочные прессы остаются наиболее распространенным типом прессов во всем мире благодаря сочетанию мощности, точности и доступности.

Гидравлические синхронизированные листогибочные прессы с ЧПУ представляют собой современный этап развития технологии гидравлической гибки. В отличие от обычных гидравлических машин, где оба цилиндра работают синхронно, но без цифровой коррекции, синхронизированный листогибочный пресс использует... Сервогидравлическое управление Y1 и Y2, что позволяет каждому цилиндру двигаться независимо под контролем ЧПУ.

Это означает, что станок постоянно отслеживает и корректирует положение обоих цилиндров с помощью линейных энкодеров, установленных на раме. Даже при неравномерной нагрузке по всей длине гибки, ЧПУ обеспечивает идеальную синхронизацию обеих сторон ползуна с точностью до долей миллиметра.

Преимущества синхронизированных листогибочных прессов с ЧПУ включают в себя:

Независимое управление обоими цилиндрами обеспечивает точную параллельность ползуна и стола. Точность значительно повышается, часто достигая ±0,2° при использовании правильной оснастки.

Машина может автоматически подстраиваться под изменения толщины или твердости материала, сокращая необходимость ручной корректировки.

Гидравлические станки с ЧПУ обычно оснащены многокоординатными задними упорами (X, R, Z1, Z2, X1, X2), которые автоматически перемещаются в соответствии с программами гибки. Это обеспечивает сложную последовательность обработки деталей и высокую стабильность производства.

Эти машины позволяют осуществлять автономное программирование, использовать алгоритмы коррекции угла, 3D-моделирование, библиотеки материалов и инструкции по настройке непосредственно на контроллере.

Такие бренды, как Быстроник и ЛВД использовать передовые гидравлические системы синхронизации для обеспечения исключительной производительности в промышленных условиях (Ссылка: https://www.lvdgroup.com/).

Гидравлические синхронизированные станки с ЧПУ остаются самым популярным выбором для средних и крупных предприятий благодаря превосходному балансу мощности, управляемости, цены и универсальности.

Электрические листогибочные прессы — часто называемые сервоэлектрические листогибочные прессы—используют серводвигатели вместо гидравлических систем для привода ползуна. Эти машины представляют собой одну из самых современных инноваций в технологии гибки, предлагая исключительную энергоэффективность, чрезвычайно низкий уровень шума и точное управление движением.

В сервоэлектрических листогибочных прессах обычно используется система ремён и шкивов, шарико-винтовые передачи или прямые сервоприводы для преобразования вращательного движения в линейное перемещение ползуна. Поскольку серводвигатели обеспечивают точное и повторяемое позиционирование, электрические системы достигают исключительной точности, часто с более жёсткими допусками, чем гидравлические модели.

1. Экономия энергии

Электрические листогибочные прессы потребляют энергию только при движении пресс-штампа. В отличие от них, гидравлические прессы потребляют энергию непрерывно для поддержания давления масла.

2. Высокая точность

Сервоприводы позволяют точно контролировать глубину проникновения, что делает их идеальными для формовки тонких материалов и достижения стабильных результатов.

3. Более чистая операция

Гидравлическое масло отсутствует, что исключает утечки и снижает требования к техническому обслуживанию.

4. Высокая скорость езды на велосипеде

Электрические машины часто превосходят гидравлические машины в приложениях, где скорость критически важна, особенно в производстве электроники и автомобильных компонентов.

Однако электрические листогибочные прессы, как правило, имеют меньшую максимальную нагрузку по сравнению с гидравлическими моделями. Это делает их более подходящими для гибки тонких и средних материалов, чем для гибки листов большой толщины. Премиальные производители, такие как АМАДА и Сальваньини предлагают современные сервоэлектрические системы, способные обеспечить чрезвычайно высокую точность (Ссылка: https://www.amada.com/).

Гибридные листогибочные прессы сочетают в себе преимущества гидравлических и сервоэлектрических систем. В гибридной конструкции серводвигатели управляют гидравлическим давлением, что значительно снижает расход масла и повышает энергоэффективность. В результате получается машина, которая обеспечивает высокую мощность, сравнимую с гидравлическим листогибочным прессом, сохраняя при этом точность и энергосбережение, характерные для сервоэлектрических систем.

Гибридные системы используют меньшие гидравлические контуры с сервоуправлением, что обеспечивает:

Гибридные листогибочные прессы часто используются в высокотехнологичных производственных условиях, где требуются стабильность, экономия энергии и низкие затраты на обслуживание. Такие бренды, как ТРУМПФ и Быстроник производство гибридных моделей, ориентированных на интеллектуальное производство и интеграцию с Индустрией 4.0 (Ссылка: https://www.trumpf.com/).

Эти машины заполняют пробел между традиционными гидравлическими машинами и современными сервоэлектрическими моделями, что делает их подходящими для предприятий, обрабатывающих материалы различной толщины с высокими требованиями к точности.

Хотя листогибочные прессы различаются по конструкции (гидравлические, электрические, механические или гибридные), цикл гибки следует предсказуемой последовательности операций. Понимание этой последовательности крайне важно для операторов, инженеров и руководителей производства, поскольку каждый этап влияет на точность угла, срок службы инструмента и общую производительность. Это пошаговое объяснение подробно описывает реальный рабочий процесс внутри листогибочного пресса, показывая, как машина превращает плоский лист металла в точно согнутую деталь.

В этой главе описывается процесс гибки, состоящий из четырёх чётких этапов: настройка инструмента, подвод ползуна, активная гибка и декомпрессия/возвратный ход. Этот рабочий процесс применим к большинству современных листогибочных прессов с ЧПУ, используемых в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, системы отопления, вентиляции и кондиционирования воздуха, производство металлической мебели и электрошкафов. Такие ведущие производители, как Быстроник, ЛВД, и АМАДА часто демонстрируют подобные пошаговые циклы в документации к своему продукту (Ссылка: https://www.bystronic.com/).

Процесс гибки всегда начинается с установки инструмента и настройки заднего упора. Правильная настройка гарантирует надёжное достижение требуемого угла гибки, радиуса и размеров фланца.

Сначала операторы выбирают подходящий пуансон и матрицу в зависимости от толщины материала, требуемого радиуса гиба и метода гибки (воздушная гибка, нижняя гибка или чеканка). Инструмент крепится к верхней балке и станине станка с помощью ручных зажимов, гидравлических зажимов или прецизионных быстросменных систем. Такие производители, как ВИЛА предлагают современные инструментальные интерфейсы, которые обеспечивают идеальное совмещение и сокращают время настройки (Ссылка: https://www.wila.com/).

После установки инструмента задний упор позиционируется в соответствии с запрограммированным размером фланца. В листогибочных прессах с ЧПУ это перемещение автоматизировано и управляется несколькими осями (X, R, Z1, Z2, X1, X2 в зависимости от конфигурации станка). Многокоординатные задние упоры позволяют станку выполнять сложную обработку деталей с различной длиной и углом фланца.

Точная настройка имеет решающее значение: даже незначительное смещение инструмента или положения заднего упора может привести к неточным размерам или деформациям деталей. Этот первый этап гарантирует физическую готовность станка к стабильной и повторяемой гибке.

После того, как материал прижат к заднему упору, листогибочный пресс начинает работу. подход таран фаза — быстрое движение верхней балки вниз перед соприкосновением с листовым металлом.

На этом этапе пуансон движется с высокой скоростью, чтобы минимизировать время цикла. Однако, когда кончик пуансона приближается к верхней части материала, система ЧПУ автоматически замедляет пуансон до точной, контролируемой скорости. Этот переход от быстрого опускания к контролируемому крайне важен для точности и безопасности.

В гидравлических машинах для управления этим изменением скорости используются пропорциональные клапаны и сервогидравлические системы управления. В электрических и гибридных машинах серводвигатели обеспечивают более плавное и бесшумное замедление. Ведущие производители, такие как ТРУМПФ подчеркнуть важность контроля скорости захода на посадку, поскольку непоследовательное или слишком быстрое движение может привести к незначительным ударам и изменению угла (Ссылка: https://www.trumpf.com/).

Фаза подвода ползуна пока не прикладывает изгибающую силу; вместо этого она стабилизирует движение машины и подготавливает систему к контролируемой деформации. Цель — минимизировать время, обеспечивая при этом идеальное выравнивание и устойчивость ползуна в зоне гибки.

Это сердце процесса гибки. Когда пуансон соприкасается с металлом и продолжает движение вниз, материал вдавливается в отверстие матрицы, создавая изгиб. На этом этапе одновременно происходят несколько физических и механических процессов:

Внутренняя часть изгиба подвергается сжатию, а внешняя — растяжению. Нейтральная ось смещается в зависимости от типа материала, его толщины и геометрии инструмента. Это определяет допуск на изгиб и влияет на конечный угол.

ЧПУ рассчитывает необходимое усилие, используя формулы гибки, базы данных материалов и спецификации пуансонов/матриц. Гидравлические системы управляют усилием прессования посредством контроля давления масла, в то время как сервоэлектрические машины передают усилие непосредственно через электродвигатели.

Продвинутые системы, такие как Лазер Easy-Form® от LVD измеряйте угол во время гибки и автоматически корректируйте положение ползуна в реальном времени (Ссылка: https://www.lvdgroup.com/).

В большинстве случаев это устраняет необходимость проведения тестовых изгибов.

Поскольку любой листогибочный пресс прогибается под нагрузкой, системы компенсации прогиба компенсируют естественный прогиб станины станка. Без компенсации прогиба углы между центром и краями детали будут различаться. Механические клинья или гидравлические цилиндры обеспечивают соответствующую компенсацию.

В зависимости от метода — гибка воздухом, гибка снизу или чеканка — пуансон проникает на разную глубину в отверстие матрицы.

На этапе гибки точность имеет решающее значение. Даже разница в глубине проникновения пуансона всего на 0,05–0,1 мм может изменить угол гибки на 1–2 градуса в зависимости от ширины штампа.

После достижения запрограммированной глубины проникновения система ЧПУ подаёт команду станку прекратить приложение силы. В этот момент ползун начинает движение. фаза декомпрессии, сбрасывая давление и давая материалу стабилизироваться.

Когда поршень втягивается, металл слегка расслабляется, вызывая пружинение. Программы ЧПУ учитывают это, изменяя угол изгиба таким образом, чтобы конечная деталь соответствовала заданным характеристикам. Базы данных материалов и датчики измерения угла предоставляют дополнительные механизмы коррекции.

После декомпрессии таран выполняет возвратный удар, двигаясь вверх с высокой скоростью, аналогичной скорости подхода, использованной ранее. Затем материал перемещается для следующего изгиба, или оператор снимает готовую деталь.

Современные листогибочные прессы оптимизируют цикл возврата, сокращая количество лишних движений и ускоряя производство. Электрические листогибочные прессы, например, известны исключительно быстрым возвратом, низким уровнем шума и минимальной вибрацией. Такие производители, как АМАДА подчеркивают энергоэффективные циклы восстановления как ключевое преимущество своих сервоэлектрических моделей (Ссылка: https://www.amada.com/).

Завершение обратного хода знаменует собой завершение полного цикла гибки. При последовательном выполнении станок может выполнять десятки, а то и сотни гибов одной детали, сохраняя при этом постоянную точность и скорость.

Современные листогибочные прессы во многом обязаны своей точностью, скоростью и универсальностью технологии ЧПУ (числового программного управления). Хотя механическая конструкция станка определяет его основные возможности, системы ЧПУ превращают листогибочный пресс в высокоинтеллектуальную, адаптивную и автоматизированную гибочную платформу. В этой главе объясняется, как системы ЧПУ влияют на точность, стабильность и эффективность гибки, а также как они взаимодействуют с механическими системами для повышения эффективности основных функций. принципы работы листогибочного пресса.

Ведущие мировые бренды, такие как ТРУМПФ, ЛВД, Быстроник, и АМАДА Интеграция передовых технологий ЧПУ в их станки позволяет корректировать процесс в режиме реального времени, моделировать гибку, программировать в автономном режиме и автоматизировать многокоординатную обработку. Эти функции значительно снижают зависимость от оператора, минимизируют время настройки и гарантируют воспроизводимые результаты даже при гибке сложных материалов (см.: https://www.trumpf.com/).

Одним из наиболее важных достижений в области листогибочных прессов с ЧПУ является независимое управление осями Y1 и Y2, что обеспечивает синхронизированное движение левой и правой сторон плунжера. Эта синхронизация крайне важна, поскольку даже незначительные различия в положении цилиндра могут привести к угловым, скрученным или коническим изгибам.

Y1 и Y2 представляют собой левый и правый гидравлические цилиндры. В старых гидравлических станках без ЧПУ оба цилиндра были механически связаны и двигались вместе. Однако этот метод не позволял компенсировать прогиб рамы, дисбаланс нагрузки или отклонения в материале.

Система ЧПУ позволяет каждому цилиндру двигаться независимо, сохраняя идеальную синхронизацию благодаря обратной связи в реальном времени.

Линейные энкодеры высокого разрешения, установленные на раме, непрерывно измеряют положение ползуна с микрометрической точностью. ЧПУ получает эти данные и соответствующим образом корректирует положение каждого цилиндра, обеспечивая параллельность ползуна и станины станка.

При гибке длинных деталей или деталей асимметричной формы нагрузка редко распределяется равномерно. Без синхронизации с ЧПУ гибка была бы неравномерной по всей длине листа.

Благодаря управлению Y1/Y2 машина мгновенно компенсирует эти изменения.

Такие производители, как Быстроник и ЛВД подчеркнуть важность синхронизированного управления для обеспечения высочайшей точности (Ссылка: https://www.lvdgroup.com/).

Каждый листогибочный пресс испытывает естественный прогиб под нагрузкой:

Если это не исправить, углы будут неровными — более острыми на концах и более плоскими в центре.

Системы компенсации прогиба решают эту проблему путем применения контролируемого контрпрогиба.

Гидравлические цилиндры под нижним столом создают направленную вверх силу, пропорциональную давлению изгиба. Это компенсирует прогиб и восстанавливает прямую линию изгиба.

Регулируемые клинья или кулачковые системы физически изменяют форму станины, предотвращая прогиб. Эти механизмы настраиваются вручную или автоматически с помощью ЧПУ.

ЧПУ рассчитывает необходимую компенсацию на основе:

Это гарантирует единообразие каждого изгиба от начала до конца, даже при длительных циклах гибки или когда операторы меняют материалы.

Такие компании, как ВИЛА предлагаем коронирование с ЧПУ-управлением и чрезвычайно жесткими допусками (Ссылка: https://www.wila.com/).

Передовые системы ЧПУ используют технологии измерения угла, которые отслеживают изгиб в процессе формовки. Эти системы, работающие в режиме реального времени, устраняют необходимость в пробных гибах и значительно повышают точность как для опытных, так и для начинающих операторов.

Лазерные датчики проецируют лучи на материал, чтобы определить изменение угла при изгибе. Такие системы, как Easy-Form® от LVD сканирует лист с обеих сторон и передает оперативную обратную связь на контроллер ЧПУ.

Механические зонды касаются поверхности материала и измеряют угол посредством физического контакта. Хотя контактные зонды медленнее лазерных методов, они остаются надёжными для толстых пластин или отражающих поверхностей.

Система ЧПУ автоматически регулирует глубину проникновения ползуна за миллисекунды для достижения желаемого конечного угла. Это предотвращает ошибки, вызванные пружинением, неоднородностью материала или небольшими колебаниями толщины листа.

Системы измерения углов стали незаменимыми в отраслях, где допуски чрезвычайно строгие, таких как аэрокосмическая промышленность, производство лифтов, медицинского оборудования и прецизионной электроники.

За последние годы системы ЧПУ превратились из простых систем позиционирования в интеллектуальных помощников, способных обучаться, прогнозировать и оптимизировать процесс гибки.

Системы ЧПУ на базе искусственного интеллекта становятся ключевым компонентом листогибочных прессов следующего поколения. Такие компании, как ТРУМПФ и Быстроник лидерство в интеграции интеллектуальных технологий, включая автоматическое распознавание инструментов, датчики материалов и адаптивные алгоритмы гибки (Ссылка: https://www.bystronic.com/).

ИИ может обнаруживать изменения твердости или толщины листа и автоматически корректировать параметры гибки без вмешательства оператора.

Модели машинного обучения прогнозируют упругое восстановление до начала гибки, сокращая время цикла и повышая точность первой гибки.

Системы ЧПУ обеспечивают пошаговые визуальные инструкции, моделирование деталей, обнаружение столкновений и автоматическое задание последовательности. Это значительно сокращает время обучения новых операторов.

Современные системы ЧПУ взаимодействуют с:

Это превращает листогибочный пресс в полностью подключенную производственную ячейку, поддерживающую инициативы Industry 4.0.

Системы ЧПУ на базе искусственного интеллекта представляют собой одно из важнейших достижений в принципах работы листогибочных прессов, выводя точность и эффективность гибки далеко за пределы традиционных процессов, контролируемых человеком.

Инструмент для листогибочного пресса — один из важнейших факторов, влияющих на точность гибки, производительность станка и качество деталей. Даже самая современная система ЧПУ не может компенсировать неправильный выбор инструмента или его износ. Инструмент определяет, как прикладывается усилие, как деформируется материал, необходимое усилие и каков будет конечный угол гибки. Другими словами, принципы работы листогибочного пресса в значительной степени зависят от взаимодействия между пуансоном, матрицей и листовым металлом.

В этой главе рассматривается, как геометрия инструмента, размер V-образного отверстия, характеристики материала и методы гибки влияют на результат каждой гибки. Такие производители, как ВИЛА, Роллери, и Инструмент Уилсона предоставить подробную документацию, подчеркивающую, что правильный выбор инструмента имеет важное значение для достижения последовательных, повторяемых результатов (Ссылка: https://www.wila.com/).

Каждый листогибочный пресс использует комбинацию верхних инструментов (пуансонов) и нижних инструментов (матриц). Форма, угол и радиус этих инструментов определяют радиус гибки и влияют на требуемое усилие.

Распространенные формы пуансонов включают в себя:

Радиус закругления острия пуансона напрямую влияет на внутренний радиус готового изгиба. Больший радиус пуансона обеспечивает более плавный и плавный изгиб, снижая напряжение в материале.

Штампы сильно различаются в зависимости от метода гибки и толщины материала. Наиболее распространены V-образные штампы с шириной раскрытия от нескольких миллиметров до сотен миллиметров.

Специализированные штампы включают в себя:

Угол наклона матрицы также влияет на упругость и силу гибки. 90°-, 60°- и острая матрица обеспечивают разные характеристики гибки даже при обработке одного и того же материала.

Для обеспечения длительного срока службы инструменты должны быть закалены. Премиальные бренды используют:

Качественная оснастка снижает износ, сохраняет постоянство угла и предотвращает появление дефектов поверхности на изогнутой детали.

Одним из основополагающих принципов работы листогибочного пресса является соотношение между размер V-образного проема и требуемое усилие гибки. Чем шире отверстие матрицы, тем меньше требуется усилие; чем уже матрица, тем больше требуется усилие.

Широко используемая формула изгибающей силы:

Где:

Как правило:

V-образный проем ≈ 8 × толщина материала (мягкая сталь)

V-образный проем ≈ 10 × толщина материала (нержавеющая сталь)

Использование слишком маленького V-образного отверстия приводит к чрезмерной нагрузке и риску повреждения как инструментов, так и машины.

Использование слишком большого раскрытия снижает точность угла и увеличивает отдачу.

Меньшие V-образные проёмы обеспечивают более острые изгибы, но вызывают большее напряжение в материале и пружинение. Большие V-образные проёмы снижают точность для фланцев малого диаметра или малых радиусов.

Руководства по инструментам от Инструмент Уилсона и инженерные рекомендации от ВИЛА подчеркнуть, что неправильный выбор V-образного отверстия является одной из основных причин несоответствия углов (Ссылка: https://www.wilsontool.com/).

Разные материалы ведут себя по-разному при гибке. Понимание свойств материалов позволяет выбрать правильный инструмент для каждой задачи.

Производители инструментов часто предоставляют таблицы для конкретных материалов, которые помогают операторам определить правильный радиус кончика пуансона и размер V-образного отверстия.

Метод гибки кардинально меняет принципы работы и требования к инструментам.

Пуансон не полностью вдавливает лист в дно матрицы.

Вместо этого пуансон проникает в V-образное отверстие лишь частично.

Преимущества:

Роль инструментов:

Геометрия инструмента сильно влияет на точность угла, поскольку угол определяется глубиной проникновения.

Пуансон прижимает лист к обеим сторонам отверстия V-образной формы.

Преимущества:

Требования к инструментам:

Точное совмещение пуансонов и матриц крайне важно. Изношенные инструменты приводят к изменению угла.

Пуансон полностью проникает в полость матрицы, впечатывая материал.

Преимущества:

Недостатки:

Из-за высоких напряжений производители рекомендуют использовать закаленные чеканочные инструменты и избегать чеканки высокопрочных сталей без необходимости.

Листогибочные прессы — одни из самых мощных станков на любом предприятии по производству листового металла, способные развивать усилие в десятки и даже сотни тонн. Поскольку зона гибки включает в себя подвижный пресс, инструмент и металлические листы с острыми кромками, безопасность не является второстепенной, а является основополагающей. Современные листогибочные прессы оснащены несколькими уровнями безопасности, включая механические и оптические защитные системы, гидравлические блокировки и системы контроля на базе ЧПУ. В совокупности эти системы обеспечивают эффективную работу операторов, минимизируя риск травм или повреждения оборудования.

В этой главе мы рассмотрим, как работают системы безопасности листогибочных прессов, как они соответствуют мировым стандартам безопасности и как они усиливают фундаментальные принципы работы машины. Ведущие поставщики технологий безопасности, такие как LazerSafe, ЦСП, и БОЛЬНОЙ разработать современные системы защиты листогибочных прессов, соответствующие международным нормам, таким как EN 12622, ИСО 13849-1, и OSHA стандарты (Ссылка: https://www.lazersafe.com/).

Механические функции безопасности составляют основу системы защиты каждого листогибочного пресса. Они гарантируют работу физических компонентов машины в безопасных условиях.

Старые механические листогибочные прессы требовали двуручного управления для активации ползуна, что гарантировало отсутствие рук оператора в зоне гибки. Хотя этот принцип в значительной степени устарел в современных системах ЧПУ, он по-прежнему важен для понимания исторических систем безопасности.

Некоторые области машины, такие как пространство за ползунком, боковые панели и электрические шкафы, защищены стационарными ограждениями. Они предотвращают случайный контакт с движущимися компонентами, приводными системами или высоковольтным оборудованием.

Большинство листогибочных прессов оснащены задними дверцами с блокировкой. Открытие этих дверец немедленно останавливает движение машины. Блокировки гарантируют, что обслуживающий персонал не сможет получить доступ к гидравлическим и электрическим системам без безопасного отключения машины.

Большие и легкодоступные кнопки аварийной остановки расположены по обеим сторонам машины и на панели управления. Нажатие кнопки аварийной остановки останавливает все движение и сбрасывает давление в гидравлической системе, предотвращая непреднамеренное перемещение плунжера.

Механические функции безопасности работают в сочетании с электрическими и оптическими системами, создавая многоуровневую защиту.

Современные листогибочные прессы в значительной степени зависят от лазерные системы безопасности Они обеспечивают быструю и точную гибку без ущерба для безопасности. Эти системы контролируют зону гибки и немедленно останавливают пресс, если в опасную зону попадает рука или предмет.

Лазерные оптические системы создают невидимую защитную завесу на расстоянии нескольких миллиметров от кончика пуансона. Когда какой-либо объект, например палец, пересекает лазерное поле, ЧПУ мгновенно останавливает движение ползуна.

Время срабатывания измеряется в миллисекундах, что обеспечивает высокую безопасность даже при быстром сближении.

Лазерный передатчик следует за пуансоном по мере его движения вниз, защищая оператора и в то же время позволяя рукам находиться достаточно близко для манипулирования материалом.

Такие бренды, как LazerSafe LZS-005 поддерживают высокоскоростную гибку, сохраняя при этом соответствие стандарту безопасности EN 12622 категории 4.

Эти системы динамически регулируют защитное расстояние в зависимости от скорости ползуна, высоты инструмента и режима гибки.

Системы лазерной безопасности постоянно взаимодействуют с контроллером ЧПУ, обеспечивая:

Благодаря этой интеллектуальной интеграции современные листогибочные прессы становятся более безопасными, чем любое предыдущее поколение листогибочных машин.

Помимо механических и оптических систем, листогибочные прессы оснащены многочисленными электронными и гидравлическими защитами, обеспечивающими работу машины только в безопасных условиях.

В гидравлических машинах используются специально разработанные клапаны и системы контроля давления:

Эти системы предотвращают непреднамеренное движение вниз, даже в случае сбоя электропитания или утечки гидравлической жидкости.

Листогибочные прессы с ЧПУ используют датчики и логические схемы, которые проверяют безопасные условия эксплуатации:

Если какая-либо система обнаруживает ненормальное поведение, ЧПУ мгновенно останавливает все движение.

Во время настройки или выравнивания инструмента ЧПУ автоматически ограничивает скорость ползуна.

Это важнейшее требование безопасности EN 12622.

Операторы не могут случайно включить высокоскоростную гибку, пока их руки находятся рядом с инструментом.

Листогибочные прессы используют двухступенчатые ножные педали:

Двухступенчатое управление предотвращает внезапные и неожиданные движения плунжера.

Даже опытные производители часто задаются вопросами о работе листогибочного пресса, точности гибки, расчёте усилия, пружинении и функциях ЧПУ. В этой главе мы рассмотрим наиболее распространённые вопросы, которые задают операторы, инженеры и покупатели. как работает листогибочный пресс. Каждое объяснение написано в понятном и доступном формате, при этом подкреплено авторитетными техническими знаниями ведущих производителей отрасли, таких как АМАДА, ЛВД, Быстроник, ТРУМПФ, и ВИЛА.

Этот раздел вопросов и ответов помогает прояснить не только что происходит во время изгиба, но почему это происходит, давая пользователям более глубокое понимание принципов работы машины.

Различные материалы гнутся по-разному из-за различий в предел прочности, эластичность, твердость, и направление волокон. Например, нержавеющая сталь имеет более высокую прочность на разрыв, чем мягкая сталь, поэтому для её изгиба требуется большее усилие, и она сильнее пружинит. Алюминий, хотя и мягче, обладает высокой эластичностью, что также усиливает пружинение.

Такие организации, как ASM International предоставить подробные инженерные данные о свойствах материалов и деформациях (Ссылка: https://www.asminternational.org/).

Упругость возникает из-за того, что металл ведёт себя упруго до достижения пластической деформации. При снятии изгибающего усилия материал пытается вернуться к своей первоначальной форме, в результате чего угол слегка раскрывается.

Системы ЧПУ автоматически компенсируют, применяя перегиб, гарантируя, что конечная деталь соответствует заданному углу. Передовые датчики, такие как Лазер Easy-Form® от LVD корректное пружинение во время процесса гибки в реальном времени (Ссылка: https://www.lvdgroup.com/).

Современные контроллеры ЧПУ рассчитывают глубину проникновения ползуна с помощью:

Контроллер использует встроенные формулы гибки для определения необходимой глубины проникновения. Например, гибка на воздухе требует точного управления, поскольку небольшое изменение глубины проникновения — иногда всего лишь 0,1 мм — может изменить угол на несколько градусов.

Системы ЧПУ также автоматически регулируют глубину на основе:

Такие бренды, как АМАДА и Быстроник предлагают системы ЧПУ с очень высокой точностью позиционирования, часто в пределах ±0,01 мм (Ссылка: https://www.amada.com/).

Неравномерные углы на длинных деталях обычно возникают из-за отклонение машины, изменение толщины материала, или износ инструмента.

Системы компенсации прогиба и синхронизация с ЧПУ устраняют большинство этих проблем.

Тоннаж зависит от:

Обычно используемая формула для гибки мягкой стали на воздухе:

Где t = толщина листа и В = отверстие штампа.

Производители листогибочных прессов часто предоставляют таблицы тоннажа.

ВИЛА и Инструмент Уилсона предлагают онлайн-калькуляторы для определения необходимой силы (Ссылка: https://www.wilsontool.com/).

Эти три метода различаются по силе, точности и деформации материала.

Понимание этих методов помогает операторам выбрать наилучший подход для достижения требуемого допуска.

Трещины возникают, когда материал превышает свой предел упругости или когда внутренний радиус изгиба слишком мал для свойств материала.

Высокопрочные стали и алюминиевые сплавы особенно подвержены растрескиванию, если не соблюдаются минимальные радиусы изгиба.

Листовой металл имеет зернистую структуру, которая образуется в результате прокатки в процессе производства.

Изгиб с зерном уменьшает изгибающую силу, но увеличивает риск образования трещин.

Изгиб против шерсти требует больше усилий, но безопаснее и устойчивее.

Многие отраслевые стандарты, включая ASTM и ИСО спецификации листового металла — включают в себя рекомендации по направлению волокон.

Да, но это зависит от грузоподъемности машины и ее оснащения.

Для гибки толстолистового металла (толщиной 10 мм, 20 мм и более) требуется:

Некоторые производители предлагают машины усилием 600–1000 тонн и более для гибки металлоконструкций.

Примеры включают в себя Bystronic Xpert Pro, LVD PPEB, и Accurpress Advantage ряд.

Задний упор определяет длина фланца.

Если задний упор смещен даже на 0,5 мм, это может привести к:

Многоосевые задние упоры (X, R, Z1, Z2) обеспечивают более быстрое и точное позиционирование сложных деталей, повышая как производительность, так и точность.

Несмотря на то, что листогибочные прессы разработаны для точной работы, во время гибки могут возникнуть различные проблемы из-за несоответствия материалов, ошибок калибровки станка, износа инструмента или ошибок оператора. Устранение неисправностей — это не просто устранение симптомов, это также требует понимания. почему рабочий принцип листогибочного пресса выходит из строя, что указывает на наличие проблем механического, материального или связанного с ЧПУ характера.

В этой главе мы диагностируем наиболее распространённые проблемы гибки, объясняем причины их возникновения и предлагаем практические решения, основанные на реальной промышленной практике. Эти идеи соответствуют рекомендациям ведущих производителей листогибочных прессов, таких как АМАДА, ЛВД, Быстроник, ТРУМПФ, и специалисты по инструментам, такие как ВИЛА и Инструмент Уилсона (Ссылка: https://www.wila.com/).

Неточность угла — одна из наиболее распространённых проблем листогибочных прессов. Угол может оказаться слишком открытым (недогиб), слишком закрытым (перегиб) или неравномерным по всей длине детали.

Угловая ошибка часто является результатом сочетания нескольких факторов, поэтому систематическая диагностика имеет решающее значение.

Скрученная деталь — это деталь, у которой один конец изогнут иначе, чем другой. Это особенно часто встречается в длинных, узких деталях и в сложных многоизгибных компонентах.

Такие производители, как Быстроник оснащены специализированными задними упорами, предназначенными для минимизации скручивания в деликатных деталях.

Если длины фланцев не совпадают или неверны, проблема часто заключается не в угле изгиба, а в расположении листа относительно заднего упора.

Точность размеров во многом зависит от точности заднего упора, поэтому регулярное техническое обслуживание имеет важное значение.

Гидравлические листогибочные прессы нуждаются в стабильном давлении масла для обеспечения точности перемещения ползуна. Любой сбой в работе гидравлической системы существенно влияет на качество гибки.

Гидравлические системы требуют регулярного технического обслуживания для сохранения точности и производительности.

Отскок неизбежен, но чрезмерный отскок может указывать на более глубокие проблемы.

Дефекты поверхности недопустимы в таких отраслях, как электроника, бытовая техника, аэрокосмическая промышленность и металлообработка.

Механический шум или вибрация являются признаком проблем в системе привода.

Такие производители, как ТРУМПФ рекомендуют проводить регулярные “проверки состояния” для поддержания систем движения в оптимальном состоянии.

Гибочная промышленность переживает технологическую трансформацию, обусловленную автоматизацией, искусственным интеллектом, целями устойчивого развития и глобальным спросом на повышение производительности и точности. Хотя основные принципы гибки — сжатие, растяжение и контролируемая деформация — остаются неизменными, методы достижения этих результатов стремительно развиваются. В этой главе мы рассмотрим, как будут работать листогибочные прессы следующего поколения и как будущие разработки изменят принципы работы гибки листового металла.

Ведущие производители отрасли, такие как ТРУМПФ, Быстроник, ЛВД, АМАДА, Сальваньини, и Аккурпресс уже разрабатывают передовые системы, интегрирующие робототехнику, машинное обучение, датчики реального времени и технологии «умного» производства. Эти достижения соответствуют глобальным инициативам «Индустрия 4.0» и «Умное производство» (см.: https://www.bystronic.com/).

Искусственный интеллект становится одной из самых влиятельных технологий в современных листогибочных прессах. Вместо того, чтобы просто хранить базы данных материалов и углов, будущие системы ЧПУ будут активно учиться с каждого поворота.

Модели искусственного интеллекта используют исторические данные для прогнозирования упругого возврата до возникновения изгиба. Это сокращает количество пробных изгибов и минимизирует отходы.

ИИ может анализировать реакцию давления, толщину листа и закономерности деформации, чтобы определить точные свойства сгибаемого материала — даже если партии различаются по твердости или эластичности.

Будущие системы ЧПУ будут автоматически определять износ инструмента, несоосность и колебания гидравлического давления, предупреждая операторов до возникновения проблем с качеством.

По мере того как ИИ регистрирует больше циклов изгиба, его прогнозы становятся точнее, что улучшает стабильность скорости и угла.

TRUMPF и Bystronic уже представили прототипы систем с оптимизацией на основе машинного обучения.

Сервоэлектрические листогибочные прессы становятся все более популярными благодаря своей энергоэффективности, чистоте и высокой повторяемости.

По мере совершенствования технологий двигателей и шарико-винтовых передач электрические листогибочные прессы со временем смогут достичь уровня гидравлических усилий, обеспечивая при этом превосходное динамическое управление.

Такие производители, как АМАДА и Сальваньини возглавить разработку высокоскоростных сервоэлектрических машин (Ссылка: https://www.amada.com/).

Технология Smart Factory стремительно распространяется в различных отраслях промышленности, а листогибочные прессы становятся полностью интегрированными компонентами взаимосвязанных производственных линий.

Листогибочные прессы будут взаимодействовать с облачными платформами, предлагая:

Производственные данные будут автоматически передаваться из программного обеспечения для проектирования в листогибочный пресс, что сокращает ручной ввод и исключает ошибки программирования.

Цифровые двойники имитируют работу листогибочного пресса в режиме реального времени, прогнозируя износ, оптимизируя рабочий процесс и выявляя неэффективные моменты.

Учет материалов, отслеживание заданий и планирование полностью автоматизированы благодаря обмену данными с системами управления производством.

Переход к подключенным средам обеспечивает лучшее управление ресурсами, более высокую продолжительность безотказной работы и более предсказуемые производственные циклы.

Листогибочные прессы будущего будут работать не как отдельные машины, а как часть автоматизированных гибочных модулей, где роботы будут выполнять настройку, загрузку, гибку и разгрузку.

Роботы будут транспортировать необработанные листы, точно выравнивать их и обрабатывать готовые детали без участия человека.

Такие системы, как АМАДА УВД, LVD ToolCell, и Модульные инструментальные системы Bystronic уже автоматизируют смену инструмента.

Будущие системы ATC будут быстрее, интеллектуальнее и полностью оптимизированы для сложных семейств деталей.

Программно-управляемые ячейки автоматически определяют, какую задачу следует выполнить следующей, исходя из наличия материалов, готовности инструмента и загруженности станка.

Роботизированные руки в сочетании с системами ЧПУ на базе искусственного интеллекта устранят традиционное узкое место, связанное с настройкой инструментов и выравниванием деталей.

По мере того, как роботизированные гибочные модули становятся все более доступными и гибкими, даже небольшие и средние предприятия начнут использовать автономные системы листогибочных прессов.

Производители инструмента совершенствуют свои конструкции, чтобы соответствовать будущим требованиям к гибке.

Интеллектуальный инструмент автоматически идентифицируется контроллером ЧПУ.

Это гарантирует:

Будущие пуансоны и матрицы будут иметь усовершенствованные покрытия, которые уменьшат износ и трение, продлят срок службы инструмента и улучшат качество поверхности.

По мере ужесточения допусков на изгиб точность инструментов будет увеличиваться, чтобы соответствовать требованиям к аэрокосмической промышленности, аккумуляторам электромобилей и медицинской технике.

Такие производители, как ВИЛА лидируют в этом нововведении, создавая инструментальные системы с допусками на уровне микрометра (Ссылка: https://www.wila.com/).

Листогибочные прессы становятся быстрее без ущерба для безопасности.

Электрические листогибочные прессы уже превосходят гидравлические модели по времени цикла.

Будущие машины смогут обеспечивать постоянную высокоскоростную гибку материалов как тонкой, так и средней толщины.

Экологическая эффективность становится приоритетом в производстве металлов.

Стандарты устойчивого производства ЕС и ISO подталкивают производителей к сокращению выбросов углерода, поощряя внедрение более чистых технологий листогибочных прессов.

Понимание принципа работы листогибочного пресса — это гораздо больше, чем просто техническое упражнение. Это основа для более безопасной работы, более высокой точности, более высокой производительности, снижения процента брака и долгосрочной эффективности оборудования. Независимо от того, являетесь ли вы оператором, начинающим обучение, инженером, оптимизирующим производственные процессы, или владельцем бизнеса, оценивающим инвестиции в новое оборудование, освоить принципы работы листогибочного пресса обеспечивает стратегические преимущества на каждом этапе изготовления листового металла.

Листогибочные прессы могут показаться простыми на первый взгляд: пресс опускается, лист гнётся, и получается деталь. Но за этим простым движением скрывается сложная комбинация физических сил, управляемых ЧПУ алгоритмов, поведения материала, взаимодействия инструмента и систем безопасности. Все эти элементы должны работать безупречно, чтобы станок обеспечивал стабильные результаты.

Знание того, как геометрия инструмента, характеристики материала, выбор V-образного разреза и выпуклость влияют на гибку, позволяет операторам прогнозировать результаты, а не гадать. Разница между идеальным углом и бракованной деталью часто сводится к миллиметрам проникновения или незначительным изменениям в упругом возврате. Операторы, понимающие принципы гибки, неизменно добиваются более жестких допусков.

Когда операторы понимают причины скручивания, коробления, несоответствия углов или дефектов поверхности, они быстро решают проблемы и предотвращают брак. Заводы с хорошо обученным персоналом добиваются более высокой производительности, меньшего количества контрольных гибов и более плавных многоэтапных гибок. Такая эффективность напрямую влияет на снижение производственных затрат и повышение рентабельности.

Листогибочные прессы развивают огромную силу. Без надлежащего знания систем безопасности — лазерных защит, блокировок, гидравлических защит и систем контроля на базе ЧПУ — операторы подвергаются неоправданным опасностям. Понимание принципов безопасной эксплуатации гарантирует уверенную и ответственную эксплуатацию станка в соответствии с требованиями международных стандартов, таких как EN 12622, ISO 13849-1 и OSHA.

Знание различий между механическими, гидравлическими, сервоэлектрическими и гибридными листогибочными прессами позволяет компаниям выбирать оборудование, соответствующее их долгосрочным производственным потребностям. Например:

Обоснованные решения гарантируют, что инвестиции принесут долгосрочную ценность и производительность.

Такие тенденции, как гибка с использованием искусственного интеллекта, роботизация и системы «умного производства», преобразуют отрасль листового металла. Операторы и инженеры, понимающие основы сегодня, будут лучше подготовлены к внедрению передовых технологий завтра. Будущее гибки будет зависеть от интеллектуальных систем ЧПУ, алгоритмов машинного обучения, цифровых двойников и самооптимизирующихся процессов, но все эти инновации основаны на базовых принципах гибки, которые остаются непреходящими.

Новички получают прочную основу, которая обеспечит безопасную и стабильную работу.

Операторы среднего звена совершенствуют свою технику и сокращают количество ошибок.

Опытные операторы применяют глубокие познания в работе со сложными деталями, жесткими допусками и высокоценными проектами.

Менеджеры и инженеры принимают обоснованные решения ясно и точно.

Листогибочные прессы остаются одними из самых важных и универсальных машин в современном производстве. Несмотря на постоянное развитие технологий — благодаря сервоприводам, оптимизации с помощью искусственного интеллекта, интеллектуальным инструментам и робототехнике — основополагающие принципы работы гибки, деформации и управления усилием остаются важнейшими знаниями.

Понимая эти принципы, любой специалист по обработке листового металла сможет работать более безопасно, производить более качественные детали, снижать затраты и раскрывать весь потенциал современных листогибочных прессов с ЧПУ. По мере повышения мировых стандартов производства и ускорения промышленной автоматизации эти знания будут становиться всё более важными для успеха в металлообработке.

Листогибочный пресс — это станок, используемый для гибки листового металла до точной формы с помощью приложения усилия. Обычно он оснащен толкателем, который опускается вниз, вдавливая металл в V-образную матрицу, формируя изгибы под различными углами. Этот процесс необходим в таких отраслях, как автомобилестроение и системы отопления, вентиляции и кондиционирования воздуха, где детали должны иметь точную форму и размер.

При использовании листогибочного пресса пуансон вдавливает пуансон в лист металла, который вдавливается в матрицу. В результате металл гнётся. Работа пресса основана на контроле скорости движения пуансона и прилагаемого давления, что обеспечивает точность гибки и соответствие проектным требованиям.

Упругость возникает, когда изогнутый металл пытается вернуться в исходную форму после снятия изгибающего усилия. Это происходит потому, что металл эластичен, то есть может растягиваться, а затем стремиться вернуться в исходное положение. Это свойство зависит от типа используемого материала и метода гибки.

Для точной гибки используйте правильный инструмент, например, пуансоны и матрицы правильной формы. Обратите внимание на толщину и свойства материала, так как эти факторы влияют на поведение металла во время гибки. Правильная калибровка и обслуживание станка также играют решающую роль в достижении точности.

Существует несколько типов листогибочных прессов: механические, гидравлические, синхронизированные гидравлические с ЧПУ, электро-сервоприводные и гибридные. Каждый тип имеет свои преимущества и области применения в зависимости от таких факторов, как требуемая точность, толщина материала и скорость производства.

Задний упор необходим, поскольку он определяет положение листа металла во время гибки. Даже небольшое отклонение может привести к неточности в готовой детали. Правильно установленный задний упор гарантирует, что гибы будут иметь нужную длину, что обеспечивает точные и воспроизводимые результаты.

Гибка на воздухе предполагает лишь частичный контакт с матрицей, что приводит к некоторому пружинению, но требует меньшего усилия. Гибка снизу полностью вдавливает лист в матрицу, что приводит к меньшему пружинению и более высокой точности. Чеканка обеспечивает полное проникновение в материал, обеспечивая высочайшую точность, но требуя большего усилия.

Если вы заметили неточность гибки, сначала проверьте толщину материала, отрегулируйте глубину проплавления и осмотрите инструмент на предмет износа или повреждений. Вы также можете повторно откалибровать станок и проверить настройку заднего упора, чтобы убедиться в правильности выравнивания.

Современные листогибочные прессы используют технологию ЧПУ для повышения точности и эффективности. Системы ЧПУ позволяют в режиме реального времени корректировать процесс гибки, проводить предиктивный анализ пружинения и автоматизировать процесс, что снижает количество ручных ошибок и повышает общую производительность металлообработки.

Важно обращать внимание на такие функции, как системы лазерной безопасности, механические защитные ограждения и кнопки аварийной остановки. Они обеспечивают безопасность оператора, предотвращая случайное соприкосновение с движущимися частями и обеспечивая возможность быстрого отключения в случае чрезвычайной ситуации.