Подписаться на рассылку новостей

Введите свой адрес электронной почты ниже и подпишитесь на нашу рассылку

Введите свой адрес электронной почты ниже и подпишитесь на нашу рассылку

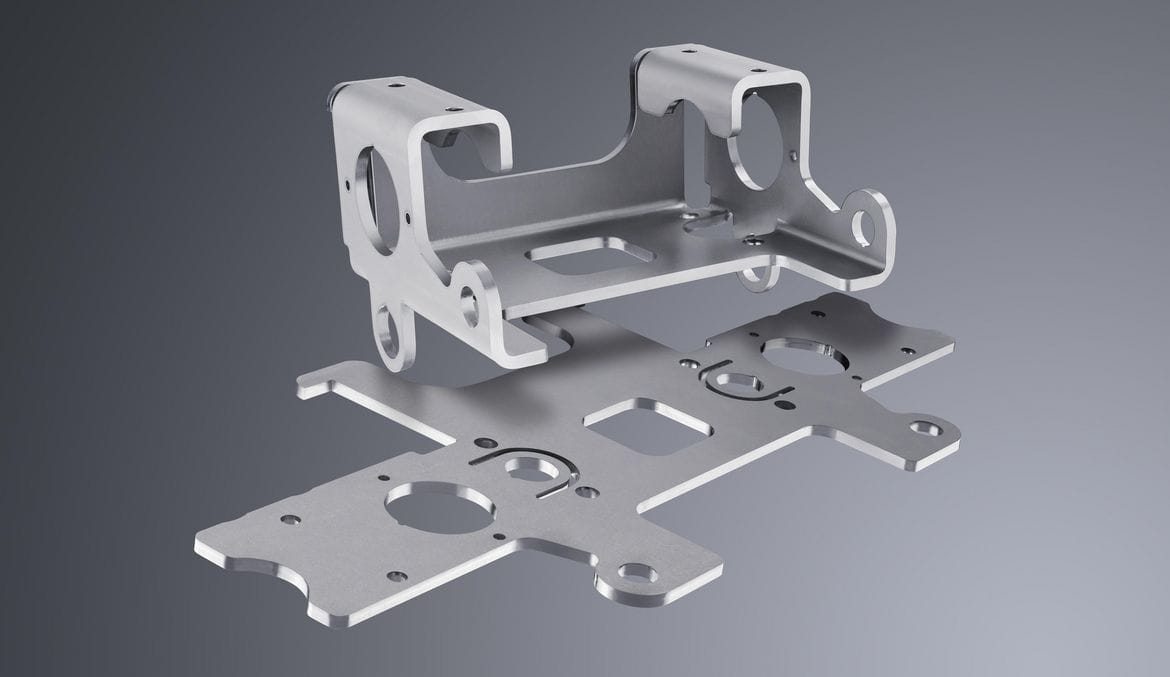

Настройка гибочный пресс Работать в первый раз одновременно волнительно и пугающе. Хотя современные листогибочные прессы с ЧПУ автоматизируют многие этапы, качество гибки по-прежнему зависит от того, насколько хорошо подготовлены станок, инструмент и материал перед первым проходом. Правильная настройка не просто обеспечивает заданный угол; она влияет на срок службы инструмента, точность станка, безопасность оператора, скорость производства и долгосрочную стабильность. На заводах, где несколько операторов работают на одном станке, правильная процедура настройки также обеспечивает единый рабочий процесс, который снижает человеческий фактор и обеспечивает предсказуемые результаты в течение смен.

Хорошо выполненный настройка листогибочного пресса Это основа любого гибочного проекта. Оно согласует механические компоненты станка с характеристиками материала и спецификациями детали, позволяя операторам добиваться точности с самого первого гиба. Если процесс настройки выполняется в спешке или не полностью, операторы часто сталкиваются с несоответствием углов, искривлением деталей, неожиданным пружинением, чрезмерной регулировкой прогиба и износом инструмента, что сокращает срок службы пуансонов и матриц. В этом руководстве объясняются не только этапы, но и их обоснование, давая новичкам практическое понимание того, как безопасно и правильно подготовить листогибочный пресс.

Прежде чем прикасаться к инструментам или загружать материал, новые операторы должны понимать принцип работы листогибочного пресса. Даже самые современные системы ЧПУ работают по тем же механическим принципам. Понимание того, как работают ползун, станина, задний упор, а также гидравлические или сервоприводные системы, создаёт ментальную модель, которая помогает операторам диагностировать проблемы позже. Многие несчастные случаи происходят не из-за того, что операторы игнорируют правила, а из-за того, что они неправильно понимают, как станок реагирует на усилие, скорость или центровку инструмента.

Гибочный пресс прикладывает гибочное усилие через движущийся вниз ползун. Этот ползун должен двигаться по прямой и стабильной траектории, чтобы угол гиба оставался постоянным. Любое недопонимание принципов управления ползунком, синхронизации осей Y1/Y2 или отклонения верхней балки повлияет на точность настройки. Производители, как АМАДА, ТРУМПФ, и Быстроник публикуют руководства по эксплуатации конкретных машин, и ознакомление с этими документами гарантирует, что операторы понимают характеристики конкретной модели, с которой они работают.

(Ссылка: https://www.bystronic.com/global/en/products/pressbrakes )

Правильная настройка листогибочного пресса требует понимания нескольких основных компонентов, каждый из которых влияет на конечный изгиб:

Понимание этих частей гарантирует, что каждая регулировка, выполненная во время настройки, будет иметь ясную цель, а не будет догадкой.

Безопасность — основа любой настройки листогибочного пресса, особенно для новичков. Листогибочный пресс может легко создавать усилия, превышающие 100 тонн, способный раздробить как металл, так и человеческие конечности. Операторы должны знать меры безопасности, такие как:

Ключевой принцип — всегда полностью контролировать положение рук и никогда не пытаться стабилизировать лист слишком близко к инструменту. Даже опытные операторы полагаются на правильную подготовку и технику безопасности, а не на рефлексы.

Успешная настройка начинается ещё до начала работы с самим станком. Оператор должен убедиться, что рабочее пространство чистое, организованное и полностью свободное от незакрепленных деталей, металлических обрезков, инструментов или упаковки, которые могут помешать движению станка или создать опасность во время гибки. Кромки листового металла могут быть острыми, и даже небольшие частицы мусора могут создавать риск поскальзывания или мешать работе педали. Чистый, свободный пол также позволяет подъёмному оборудованию и тележкам с материалами плавно перемещаться без зацепов, что снижает вероятность несчастных случаев во время настройки.

При запуске листогибочного пресса в холодных условиях, особенно зимой или в цехах с низкой температурой, гидравлической системе требуется короткий прогрев. Вязкость гидравлического масла влияет на точность движения ползуна, эффективность торможения и синхронизацию цилиндров Y1 и Y2. Эксплуатация станка до стабилизации давления масла может привести к нестабильным углам, замедлению срабатывания клапанов и дрейфу по оси Y при начальном изгибе.

Правильная процедура разминки, рекомендуемая большинством производителей, включает в себя:

Эта процедура обычно занимает 2–5 минут, в зависимости от температуры окружающей среды. Тестовые изгибы следует проводить только после полной стабилизации системы.

(Общая гидравлическая справка: https://www.hydraulicspneumatics.com/technology/hydraulic-fluids/article/21884086/oil-viscosity-guide )

Перед началом любой производственной настройки оператор должен убедиться в правильности всех основных калибровок машины. К ним относятся:

Неправильное положение ползуна может привести к неравномерному изгибу левой и правой сторон, что приводит к скручиванию или конусности деталей, которые впоследствии будет сложно исправить. Многие листогибочные прессы с ЧПУ автоматически выполняют возврат в исходное положение и синхронизацию при запуске, но операторам следует визуально контролировать первые несколько свободных ходов ползуна, чтобы убедиться в плавности и параллельности движения.

Если контроллер обеспечивает специальную функцию калибровки или возврата в исходное положение (обычно встречается в системах Delem DA-66T, Cybelec ModEva и ESA), ее запуск гарантирует, что все оси вернутся в свои точные контрольные точки до начала установки инструмента.

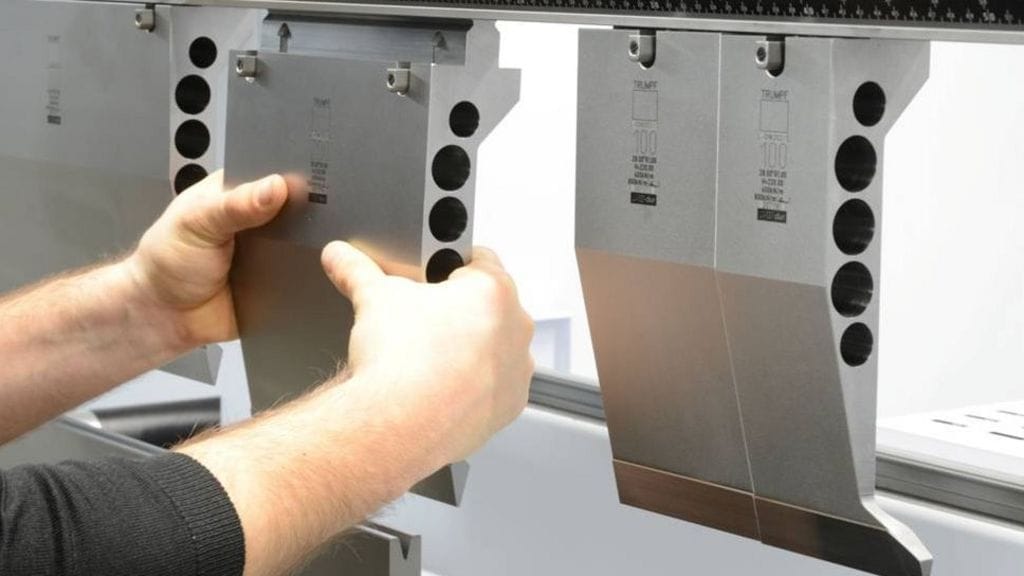

Выбор инструмента существенно влияет на качество гибки. Новички часто недооценивают важность размера отверстия матрицы, радиуса пуансона и материала инструмента. Неправильный выбор инструмента снижает точность и увеличивает требуемое усилие, что может привести к повреждению станка.

Стандартные типы инструментов включают:

Использование прецизионных шлифованных пуансонов и матриц снижает вариативность и ускоряет настройку, особенно на листогибочных прессах с ЧПУ.

Широко распространенное правило воздушной гибки:

V-образный проем ≈ 6–8 × толщина материала

Например, лист мягкой стали толщиной 3 мм следует сочетать с отверстием штампа размером 18–24 мм.

Уменьшение V-образного раскрытия увеличивает усилие и радиус гиба, что повышает риск образования трещин. Увеличение V-образного раскрытия снижает точность из-за чрезмерного смещения листа. Инженерные таблицы от таких производителей инструмента, как ВИЛА предлагаем подробные диаграммы тоннажа.

(Ссылка: https://www.wilausa.com )

Радиус пуансона влияет как на поток материала, так и на ожидаемую отдачу. Распространенные варианты:

Радиус изгиба должен точно соответствовать радиусу пуансона при гибке на воздухе. Несоответствие увеличивает упругость и приводит к неровным углам.

Износ инструмента влияет на точность угла сильнее, чем думают новички. Даже микроскопические повреждения влияют на контакт металла с пуансоном и матрицей. Перед настройкой операторы должны проверить:

Многие заводы ведут журналы технического обслуживания инструментов, чтобы отслеживать срок их службы и избегать непредвиденных поломок.

Пыль, остатки масла или металлическая стружка между инструментом и зажимом снижают точность совмещения. Даже 0,1 мм Из-за большого количества мусора возникают заметные погрешности изгиба. Операторам следует тщательно протирать поверхность седла инструмента чистой тканью и наносить тонкий слой машинного масла для предотвращения коррозии.

Нижний штамп должен быть идеально отцентрирован по станине. Многие листогибочные прессы с ЧПУ оснащены автоматическими системами зажима штампа, но ручной зажим требует тщательной затяжки с обеих сторон, чтобы избежать перекоса. Операторы должны визуально контролировать равномерность высоты штампа по всей длине.

При использовании сегментных штампов оператор должен следить за тем, чтобы каждый сегмент был установлен ровно. Один неровный сегмент может испортить всю деталь.

Установка пуансона выполняется аналогично. При использовании ручных зажимов пуансон должен прочно и ровно располагаться в пазу зажима перед затяжкой. Даже при использовании автоматических зажимов новичкам следует убедиться, что верхний инструмент не смещается вбок.

Пуансоны типа «гусиная шея» также должны быть расположены так, чтобы исключить столкновение инструмента с геометрией детали во время гибки.

Инструменты должны быть выровнены внутри ±0,03 мм На высокоточных станках с ЧПУ операторы могут проверить центровку следующим образом:

Несоосность приводит к неровным углам, скручиванию листа и ошибкам компенсации прогиба на поздних этапах настройки.

Задний упор — это направляющая система, обеспечивающая точное позиционирование листа. Качество гибки зависит как от точности заднего упора, так и от точности установки инструмента. Любая ошибка в положении заднего упора по оси X приводит к неправильной длине фланца, что может привести к порче всей детали, даже если угол идеален.

Начните с ввода целевой длины фланца в контроллер ЧПУ. Перед выполнением любого хода операторы должны вручную проверить плавность движения заднего упора и убедиться, что на его пути нет остатков материала. Многие задние упоры оснащены пальцами со сменными накладками, которые должны быть чистыми и не иметь следов износа.

При измерении расстояний всегда проверяйте, ссылается ли программа на внутри или снаружи размеры детали, поскольку разные заводы придерживаются разных стандартов.

Если толщина листа или высота фланца варьируются, необходимо отрегулировать ось R, чтобы обеспечить стабильный контакт детали с измерительным пальцем. Если ось R слишком низкая, лист может проскальзывать. Если ось R слишком высокая, лист может наезжать на палец или не достигать точки стабильного упора.

Продвинутые станки оснащены осями Z1/Z2 или X1/X2, которые независимо перемещаются влево и вправо. Это необходимо для обработки асимметричных деталей, конических гибов и многопозиционной обработки. Новичкам следует обновить программу ЧПУ, чтобы тщательно определить движение каждой оси, и визуально проверить её перед запуском станка.

Материалы ведут себя по-разному при изгибе из-за предела текучести, допусков по толщине и эластичности. Значения упругости значительно различаются в зависимости от материала:

Точные данные о материале гарантируют, что ЧПУ сможет рассчитать правильные значения глубины и прогиба по оси Y.

Оператор должен ввести (или выбрать из библиотеки) следующие параметры:

Фактическая толщина листа часто отличается от номинальной на ±0,05–0,15 мм, и эта разница существенно влияет на угол. Всегда измеряйте штангенциркулем перед настройкой.

Системы ЧПУ используют перегиб для противодействия пружинному отскоку. Контроллер может обеспечивать:

Новичкам следует выполнить несколько тестовых изгибов, чтобы точно настроить эти значения.

При гибке длинных листов станина листогибочного пресса естественным образом прогибается. Без компенсации углы получаются более жёсткими по краям и менее жёсткими в середине. Системы компенсации прогиба компенсируют этот прогиб с помощью механических клиньев или гидравлических цилиндров.

Механическая коронка

Использует регулируемые клинья для подъема центра штампа. Этот метод используется в станках начального уровня из-за его простоты.

Гидравлическая коррекция прогиба

Использует давление масла под станиной штампа для динамической регулировки прогиба. Высокопроизводительные тормоза с ЧПУ автоматизируют этот процесс, используя вычисления в реальном времени.

Контроллер ЧПУ обычно рассчитывает прогиб автоматически, исходя из толщины материала, длины гиба и усилия. Однако операторам всё равно следует проверять постоянство угла по всей длине гиба:

Всегда вносите изменения небольшими порциями.

Перед загрузкой листа оператор запускает сухой цикл:

Только после проверки правильности движения можно загружать первый лист.

Вставьте лист, убедившись, что он полностью прилегает к заднему упору. Медленно нажмите на педаль, используя режим подачи на низкой скорости. Наблюдайте, как материал входит в V-образный вырез и плотно ли он прилегает к пуансоне.

Используйте цифровой транспортир для измерения обоих концов и центра листа. Разница более чем 0,5° требуют корректировки.

Понимание того, как каждая ось станка взаимодействует с поведением материала, является ключом к овладению настройкой.

Как только тестовые гибы будут соответствовать спецификациям, сохраните программу и архивируйте настройки. Профессиональные заводы часто сохраняют:

Это обеспечивает повторяемость для будущих партий.

На заводах с несколькими операторами для поддержания единообразия используются карты наладки. Типичная карта наладки включает в себя:

Карты наладки сокращают время обучения и обеспечивают стабильное качество на протяжении всей смены.

Перед запуском полной партии оператор должен перепроверить:

Эти окончательные проверки предотвращают несчастные случаи и обеспечивают долгосрочную работоспособность машины.

Первая настройка листогибочного пресса в первую очередь заключается в изучении взаимодействия станка, инструмента и материала. Хотя автоматизация с ЧПУ упрощает многие задачи, понимание оператором таких принципов, как прогибание, пружинение, выбор инструмента и позиционирование заднего упора, определяет общий успех. Следуя систематическому процессу — подготовке рабочего пространства, выбору подходящего инструмента, настройке параметров материала, регулировке прогиба и проверке характеристик с помощью тестовых гибов — новички могут достичь профессионального уровня точности с первого дня. С повторением эти шаги становятся инстинктивными и формируют основу эффективной и безопасной гибки листового металла.