Подписаться на рассылку новостей

Введите свой адрес электронной почты ниже и подпишитесь на нашу рассылку

Введите свой адрес электронной почты ниже и подпишитесь на нашу рассылку

Типы листогибочных прессов составляют фундаментальную основу для понимания современных технологий гибки листового металла. Механические, гидравлические и электрические листогибочные прессы появились в разные технологические эпохи, но сегодня они сосуществуют, поскольку каждая задача гибки — будь то точность, производительность, энергоэффективность или формовка больших объемов — требует особой архитектуры станка. Сравнение гибочный пресс типы имеют решающее значение для выбора правильной машины, оптимизации производственных затрат и повышения долгосрочной надежности.

В этом руководстве объясняются принципы работы, внутренние структуры, эксплуатационные характеристики, преимущества, ограничения и идеальные области применения всех основных гибочный пресс Типы прессов. Основываясь на многолетнем промышленном опыте, статья также объясняет, как каждый тип листогибочного пресса влияет на точность гибки, повторяемость, полное показание индикатора (TIR), стабильность ползуна и совместимость с инструментами. Вместо того, чтобы классифицировать эти машины по простым категориям, статья фокусируется на их рабочих характеристиках: движении ползуна, подаче давления, контроле деформации и совершенствовании технологий благодаря автоматизации.

Выбор правильного типа листогибочного пресса зависит не только от категории машины. Он отражает более глубокое понимание динамики гибки — передачи усилия, управления движением, архитектуры безопасности и энергопотребления. Отрасль прошла путь от чисто механических соединений до современных сервоэлектрических систем, но ни один из типов не является универсальным. Каждый из них обладает преимуществами, соответствующими конкретным производственным условиям.

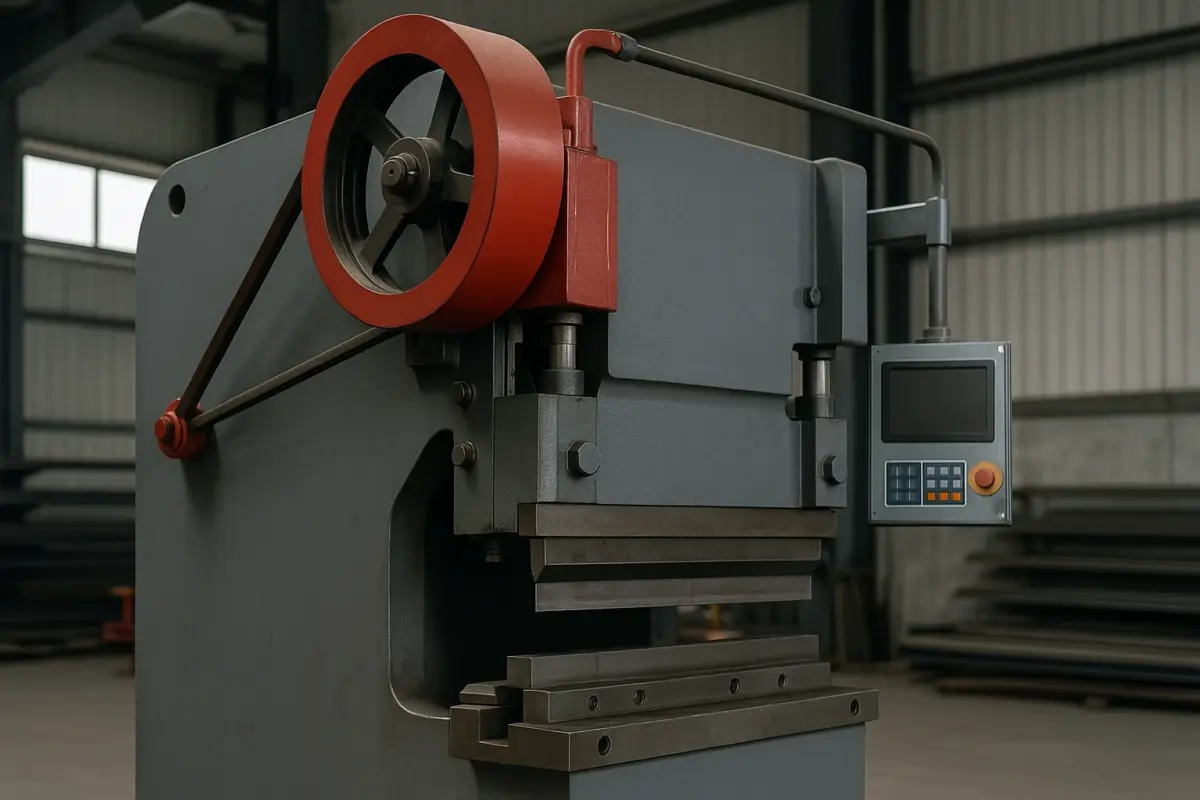

На первых заводах широко применялись механические листогибочные прессы с большими маховиками, приводимыми в движение либо электродвигателями, либо ножными педалями. Эти машины десятилетиями доминировали в мировом производстве благодаря простоте конструкции, высокой скорости хода и простоте обслуживания. Однако по мере ужесточения требований к точности гибки появились гидравлические листогибочные прессы, ставшие более гибкой и стабильной альтернативой, позволяющей использовать ЧПУ, программируемые задние упоры и обеспечивать постоянное давление на протяжении всего хода гибки.

В последнее десятилетие электрические листогибочные прессы приобрели популярность благодаря своим чрезвычайно точным сервоприводам, низкому энергопотреблению и бесшумной работе. Их применение особенно важно при изготовлении мелкосерийных тонколистовых изделий, где повторяемость и скорость важнее, чем высокая грузоподъемность. Понимание различий между этими тремя поколениями прессов обеспечивает структурную основу для выбора оборудования.

Листогибочные прессы не просто гнут металл; они формируют рабочий процесс всего завода. Выбранный тип станка определяет скорость производства, процент брака, требования к квалификации оператора, счета за электроэнергию и даже правила техники безопасности. Механические листогибочные прессы отлично подходят для непрерывного крупносерийного производства, где скорость является приоритетом. Гидравлические системы обеспечивают гибкость, необходимую для многопрофильных заводов и обработки материалов большой толщины. Электрические станки наиболее эффективны в условиях, где важны микронная точность, снижение шума и экологичность.

Различия становятся особенно существенными при работе со специальными материалами, такими как нержавеющая сталь, аэрокосмические сплавы и высокопрочная сталь, где пружинное поведение более непредсказуемо. Некоторые типы листогибочных прессов лучше компенсируют эти колебания, что напрямую влияет на однородность продукции.

Вместо простого табличного сравнения, данное руководство объясняет поведение каждой системы в реальных условиях гибки. Например, механические машины зависят от импульса маховика, что обеспечивает высокую скорость, но низкую адаптивность. Гидравлические машины регулируют давление посредством управления потоком жидкости, что позволяет динамически корректировать движение ползуна во время гибки. Электрические машины используют серводвигатели для создания линейного усилия, что обеспечивает сверхточное позиционирование ползуна с точностью до микрометров.

Эти различия влияют не только на точность гибки, но и на то, как операторы программируют машину, реагируют на сложную геометрию и поддерживают долгосрочную стабильность.

Механические листогибочные прессы представляют собой самую раннюю форму промышленной гибочной техники. Хотя на современных заводах доминируют более новые типы, механические системы остаются актуальными благодаря своей простоте и долговечности. Многие мастерские до сих пор используют такое оборудование, особенно для повторяющихся работ, требующих постоянной скорости, а не универсальности ЧПУ.

Механические листогибочные прессы работают через маховик Система, приводимая в действие электродвигателем. Когда оператор включает сцепление, энергия вращения передается от маховика к коленчатый вал, преобразуя круговое движение в линейное движение ползуна вниз. Этот механизм делает механические листогибочные прессы чрезвычайно быстрыми, но их мощность фиксирована, то есть машина развивает максимальное усилие в нижней точке хода, независимо от требуемой гибки.

Эта характеристика приводит к двум основным последствиям: предсказуемой глубине гибки и ограниченной возможности регулирования силы в середине хода. Для простых гибок такая предсказуемость является преимуществом. Для сложных деталей, требующих точного контроля угла или активной компенсации, она становится ограничением.

Сердце механического листогибочного пресса – это его коленчатый вал, сошки, маховик, сцепление и тормозная система. При включении коленчатый вал плавно и быстро толкает ползун вниз по дуге. Поскольку движение осуществляется механическим приводом, а не гидравлическим или сервоприводным, станок не может останавливаться в середине хода с той же точностью, что и гидравлические или электрические системы.

Это влияет как на безопасность, так и на гибкость. Операторам приходится полагаться на механические защитные устройства и своевременно срабатывающие тормозные системы, чтобы предотвратить случайный перебег. Кроме того, механические листогибочные прессы имеют фиксированную длину хода, что затрудняет их адаптацию к деталям с различной геометрией.

Механические системы доминируют по скорости. Высокая частота рабочих циклов делает их идеальными для многократной гибки тонких материалов в больших объёмах. Заводы, производящие простые компоненты — кронштейны, швеллеры, панели систем отопления, вентиляции и кондиционирования воздуха, электрошкафы — часто выигрывают от быстрого движения вверх-вниз, обеспечиваемого механическими листогибочными прессами.

С точки зрения технического обслуживания, механические листогибочные прессы имеют меньше компонентов, подверженных износу под воздействием давления или температуры, что обеспечивает длительный срок службы при постоянных производственных нагрузках. Их конструкция обеспечивает предсказуемую работу, что ценно в цехах с небольшим количеством операторов, работающих с ЧПУ.

Механические листогибочные прессы не позволяют динамически регулировать положение ползуна во время гибки. Компенсация пружинного возврата, коррекция угла и регулировка прогиба в основном выполняются вручную. Это делает механические системы непригодными для гибки с жёсткими допусками или для материалов, требующих переменного усилия.

Безопасность также представляет собой проблему, поскольку пресс не может мгновенно остановиться после зацепления маховика. Эта особенность привела к тому, что во многих странах механические листогибочные прессы были постепенно заменены гидравлическими или электрическими моделями с электронными системами безопасности.

Несмотря на свою устаревшую репутацию, механические машины процветают в условиях, где приоритетом являются скорость производства и минимальное обслуживание. Небольшие производственные цеха, поставщики штамповочных изделий и заводы, работающие с большими объёмами однородных деталей, часто выбирают механические модели благодаря этим преимуществам. В регионах с нестабильной надёжностью электроснабжения низкая чувствительность механической системы к энергопотреблению также является преимуществом.

Гидравлические листогибочные прессы знаменуют собой важный поворотный момент в развитии технологии гибки, прежде всего потому, что они обеспечили уровень управляемости и управления усилием, недостижимый для механических машин. В то время как механические системы зависят от импульса вращающихся компонентов, гидравлические машины используют давление жидкости, что позволяет ползуну двигаться плавно и равномерно на протяжении всего хода. Это отличие коренным образом изменило подход заводов к гибке. Вместо того, чтобы адаптировать заготовку к фиксированному поведению станка, гидравлические системы позволили станку адаптироваться к заготовке, что особенно важно, когда поведение материала становится непредсказуемым из-за колебаний толщины, твердости или неоднородности партии.

Основу конструкции гидравлического листогибочного пресса составляют парные гидравлические цилиндры, установленные по обе стороны от ползуна и приводимые в действие гидравлическим контуром высокого давления. Когда масло поступает в цилиндры, поршни с удивительной точностью толкают ползун вниз, и это давление можно точно регулировать. В современных электрогидравлических системах, пропорциональные клапаны Линейные энкодеры работают совместно под управлением ЧПУ, постоянно измеряя положение ползуна и корректируя любые отклонения между левой и правой сторонами. Это обеспечивает синхронизированное движение, сохраняющее стабильность даже при значительной нагрузке, гарантируя отсутствие наклона, скручивания или колебаний ползуна в любой точке гибки. Такая надежность выводит гидравлические листогибочные прессы за рамки простой замены механических станков; они становятся адаптивными инструментами, способными решать широкий спектр промышленных задач.

По сравнению со старыми технологиями, гидравлические системы также обеспечили новый уровень гибкости. Механический листогибочный пресс может развивать полное усилие только в нижней точке хода, в то время как гидравлическая система может обеспечить полное усилие в любой точке. Эта возможность позволяет операторам выполнять более глубокую V-образную гибку, гибку под давлением и гибку снизу с повышенной стабильностью. Это также означает, что станок может формировать более толстые материалы, высокопрочные сплавы и сложные профили без необходимости использования специализированных механических соединений или дополнительных приспособлений. С началом производства деталей из нержавеющей стали, алюминиевых сплавов и высокопрочной конструкционной стали гидравлические листогибочные прессы продемонстрировали превосходную способность поддерживать точность угла, несмотря на повышенный упругий возврат, присущий таким материалам.

Однако широкое распространение гидравлических листогибочных прессов объясняется не только их мощностью. Возможность интеграции с системами ЧПУ значительно преобразила процесс гибки. Современные системы позволяют операторам программировать все последовательности гибки, включая скорость подвода, скорость гибки, время выдержки и режим декомпрессии, что позволяет станку компенсировать изменения сопротивления материала в режиме реального времени. При изготовлении многоугольных деталей адаптивное управление давлением гарантирует, что станок будет продолжать обеспечивать предсказуемые результаты, даже если деталь становится все более жесткой или сложной в обработке. Для предприятий, выпускающих несколько линеек продукции или часто изготавливающих детали на заказ, такая возможность плавного переключения между задачами без ущерба для стабильности качества крайне важна.

Несмотря на свои преимущества, гидравлические системы предъявляют свои требования. Зависимость от гидравлического масла означает, что производительность машины зависит от температуры, износа и состояния рабочей жидкости. При длительной работе машины масло нагревается, что влияет на её вязкость и характеристики реагирования системы. Производители высокого класса решили эту проблему с помощью алгоритмов термокомпенсации и насосов с сервоприводом, которые стабилизируют давление в системе и снижают ненужное энергопотребление. Однако наличие насосов, шлангов, клапанов и уплотнений также означает, что гидравлические листогибочные прессы требуют большего обслуживания, чем чисто механические или электрические системы. Профилактическое обслуживание, особенно периодическая замена масла и проверка уплотнений, остаётся необходимым условием для поддержания максимальной точности машины на протяжении всего срока её службы.

Несмотря на эти трудности, гидравлические листогибочные прессы стали наиболее распространённым типом оборудования, предлагая сбалансированное сочетание управляемости, мощности и универсальности. Небольшие мастерские используют их для повседневных производственных задач, а крупные производители оригинального оборудования интегрируют их в многостаночные гибочные комплексы. Благодаря способности стабильно генерировать контролируемое усилие, адаптироваться к различным материалам и работать под управлением ЧПУ, гидравлические листогибочные прессы стали “промышленной основой” для предприятий в самых разных отраслях металлообработки. Во многом они представляют собой не просто тип оборудования, а стандарт, по которому оценивается качество гибки в современном производстве.

По мере того, как производственные требования продолжали меняться в сторону повышения точности, снижения энергопотребления и снижения уровня шума, электрические листогибочные прессы стали технологически уникальной альтернативой гидравлическим системам. Вместо использования гидравлического привода электрические листогибочные прессы используют серводвигатели и системы механического привода для перемещения ползуна с исключительной точностью позиционирования. Этот переход от гидродинамики к электромеханическому управлению фундаментально меняет характер процесса гибки, делая электрические листогибочные прессы особенно подходящими для применений, где даже незначительные отклонения угла или стабильности могут быть неприемлемы.

В основе электрического листогибочного пресса лежит набор высокопроизводительных серводвигателей, каждый из которых соединен с пресс-штампом посредством шариковые винты, ременные приводы или другие линейные механизмы перемещения. Когда машина запускает цикл, сервосистема преобразует цифровые команды непосредственно в управляемое механическое движение. В отличие от гидравлических систем, которые должны регулировать давление с помощью клапанов, компенсируя поведение масла, электрические системы реагируют исключительно на крутящий момент двигателя и обратную связь от энкодера. Эта прямая связь между командой и движением обеспечивает исключительно плавный профиль движения, характеризующийся минимальной вибрацией, мгновенной остановкой и микрометрической точностью управления на каждом этапе хода.

Стабильность электрической системы позволяет производителям рассматривать гибку как высоковоспроизводимую механическую операцию, а не как переменный процесс, управляемый жидкостью. В течение длительных производственных циклов серводвигатели поддерживают постоянные границы перемещения, обеспечивая минимальные отклонения угла даже после тысяч циклов. Более того, поскольку электрические системы не зависят от гидравлических контуров, они исключают утечки масла, периоды прогрева и температурные колебания производительности — факторы, которые часто требуют внимания в гидравлических системах. Это делает электрические листогибочные прессы особенно привлекательными для предприятий, где приоритетом являются чистота, экологические условия и долгосрочная экономия энергии, таких как заводы по сборке электроники, заводы медицинского оборудования и прецизионные… листовой металл производственные центры.

Однако ценность электрических листогибочных прессов не ограничивается их точностью. Скорость их срабатывания значительно выше, чем у гидравлических систем при обработке тонких листов. Короткоходные перемещения, характерные для деталей с малыми фланцами или сложной геометрией, значительно выигрывают от быстрого ускорения и замедления сервопривода. Эта эффективность существенно возрастает при крупносерийном производстве, сокращая время цикла и увеличивая производительность без увеличения энергопотребления. Поскольку электрические системы потребляют энергию только при движении ползуна, их эксплуатационные расходы остаются впечатляюще низкими, что часто приводит к ощутимой экономии уже в первые месяцы эксплуатации.

Несмотря на эти преимущества, электрические листогибочные прессы не предназначены для замены гидравлических станков в тяжёлых условиях эксплуатации. Механические приводные узлы, обеспечивающие их точность, также накладывают ограничения на выходное усилие. Чрезмерная нагрузка, особенно при гибке очень толстых или высокопрочных материалов, может привести к деформации шарико-винтовых передач или ременных механизмов. Производители обычно проектируют электрические листогибочные прессы для лёгких и средних диапазонов усилия, где точность и эффективность важнее, чем простое усилие. Заводы, работающие с тяжёлой конструкционной сталью, толстыми листами или крупноформатными деталями, по-прежнему предпочитают гидравлические системы, в то время как электрические листогибочные прессы доминируют в отраслях, где обрабатываемый материал тоньше, а требования к допускам более жёсткие.

Тем не менее, рост популярности электрических листогибочных прессов сигнализирует о более широком переходе отрасли к интеллектуальному, экологически эффективному производству. Их способность работать тихо, чисто и предсказуемо идеально сочетается с растущим внедрением автоматизированных гибочных модулей, роботизированных систем загрузки и интеграции данных в рамках концепции «Индустрии 4.0». В этих условиях стабильная работа электрических листогибочных прессов снижает потребность в калибровке, упрощает программирование роботов и повышает общую надежность автоматизированных рабочих процессов. В результате многие производители рассматривают электрические листогибочные прессы не как нишевый вариант, а как стратегические инвестиции в долгосрочную модернизацию своих производственных мощностей.

При совместном рассмотрении трёх основных типов листогибочных прессов становится ясно, что их различия выходят далеко за рамки наличия или отсутствия маховика, масляного контура или серводвигателя. Каждый тип воплощает в себе свою технологическую философию, сформированную производственными приоритетами и инженерными ограничениями своей эпохи. Механические листогибочные прессы отражают эпоху, когда прочность, скорость и простота определяли ценность производственного оборудования. Гидравлические листогибочные прессы олицетворяют собой сдвиг промышленности к контролируемому поведению, гибкому распределению усилия и более безопасной эксплуатации. Электрические листогибочные прессы, напротив, соответствуют современному акценту на точности, согласованности данных и ответственном использовании энергии. Понимание того, как эти принципы влияют на реальную производительность, гораздо важнее, чем заучивание любого статичного списка преимуществ.

В работе механические машины полагаются на предсказуемость своей системы рычажного механизма. Их кривая мощности следует естественному движению коленчатого вала, обеспечивая максимальное усилие только в нижней точке хода. Это делает их хорошо подходящими для повторяющихся задач гибки со стабильной геометрией, но гораздо менее адаптируемыми, когда материалы демонстрируют непредсказуемую отдачу или когда оператору необходимо выполнять частичные ходы с точным контролем угла. Гидравлические машины решили эту негибкость, внедрив управление жидкостью под давлением, которое поддерживает усилие на протяжении всего хода. Благодаря модулированию давления через клапаны и контролю обратной связи с ЧПУ, гидравлические системы позволяют подстраивать поведение гибки под материал, а не заставлять материал соответствовать движению машины. В результате операторы могут достигать постоянных углов с более широким спектром материалов, даже тех, с которыми механические машины не могут надежно справиться.

Электрические листогибочные прессы развивают эту концепцию, преобразуя гибку из процесса, регулируемого давлением, в процесс, управляемый положением. Вместо управления гидродинамикой или использования механического импульса, электрические системы используют серводвигатели для создания движения, напрямую связанного с цифровыми командами. Это обеспечивает исключительно предсказуемую траекторию движения ползуна, что ценно не только для жестких допусков, но и для… роботизированная гибка В условиях, где даже небольшие изменения положения могут нарушить весь автоматизированный рабочий процесс. В то время как гидравлические системы адаптируют усилие к материалу, электрические системы обеспечивают стабильность самого движения, что делает их особенно эффективными при изготовлении тонких листов и прецизионных изделий.

Ещё одно различие проявляется при рассмотрении поведения каждой машины в течение длительных производственных циклов. Механические машины постоянно сохраняют преимущество в скорости, но их точность сильно зависит от износа механических компонентов. Гидравлические системы, хотя и более адаптивны, чувствительны к температуре масла и долгосрочному состоянию уплотнений. Электрические листогибочные прессы полностью лишены этих проблем, сохраняя одинаковый профиль движения от первого до последнего цикла, пока сервосистема остаётся в пределах номинального диапазона нагрузки. Эта экологическая независимость — одна из причин, по которой заводы, ориентированные на производство компонентов, критически важных для качества, всё чаще внедряют электрические листогибочные прессы в свои производственные процессы.

Разговор был бы неполным без упоминания того, как каждый тип станка влияет на рабочий процесс оператора. Механические станки требуют более опытного оператора, понимающего нюансы синхронизации, глубины хода и реакции материала; они поощряют мастерство, но предлагают ограниченную помощь неопытным пользователям. Гидравлические системы с ЧПУ и программируемыми последовательностями давления обеспечивают более широкое участие оператора, сокращая время обучения новых сотрудников, при этом предоставляя опытным операторам возможности для точной настройки. Электрические листогибочные прессы идут ещё дальше, избавляя от необходимости выполнять многие традиционные настройки; стабильность движения станка сводит к минимуму количество проб и ошибок, обычно связанных с достижением нужного угла, что делает их идеальными для предприятий, где приоритетом является повторяемость или которые работают в условиях ограниченного штата.

Наконец, с экономической точки зрения, соотношение затрат и выгод каждого типа листогибочных прессов становится более чётким. Механические листогибочные прессы недороги в обслуживании, но не обладают необходимой адаптивностью для современных многопрофильных производственных сред. Гидравлические прессы предлагают сбалансированную структуру затрат, способны выполнять как лёгкие, так и тяжёлые задачи, сохраняя при этом простоту обслуживания. Электрические листогибочные прессы требуют более высоких первоначальных инвестиций, но компенсируют это более низкими эксплуатационными расходами и более высокой точностью, создавая долгосрочную ценность для предприятий, для которых важны высокая точность и энергоэффективность. В таком контексте эти три типа прессов не являются конкурентами, а являются специализированными инструментами, оптимизированными для различных производственных условий.

Выбор подходящего типа листогибочного пресса — это не просто сравнение характеристик или показателей усилия прессования; он начинается с понимания характера формуемых изделий и типа производственной среды, в которой будет работать станок. Решение зависит от частоты смены материалов, требуемых допусков, размера или веса заготовок, а также от того, насколько важен для производства объём, гибкость или точность. При тщательном рассмотрении этих факторов логика выбора того или иного типа пресса становится значительно яснее.

Предприятия, занимающиеся крупносерийным производством простых форм, часто отдают предпочтение механическим листогибочным прессам за их скорость цикла и простоту эксплуатации. В таких условиях предсказуемость важнее адаптивности, и операторы, как правило, работают с одним и тем же инструментом и одними и теми же материалами изо дня в день. Постоянство движения механической системы, обеспечиваемое рычажным механизмом, обеспечивает такую работу, гарантируя высокую производительность без необходимости постоянной корректировки. Тем не менее, как только ассортимент продукции становится более разнообразным или точность угла становится более критичной, ограничения механических систем начинают проявляться.

Гидравлические листогибочные прессы — идеальный выбор для предприятий с переменной нагрузкой. Если производственная линия обрабатывает различные материалы в течение недели — тонкую нержавеющую сталь сегодня, более толстую — завтра, — способность гидравлической системы динамически регулировать давление оказывается бесценной. Эта адаптивность даёт предприятиям свободу принимать более широкий спектр заказов, будучи уверенными в том, что станок будет поддерживать стабильные характеристики гибки независимо от неоднородности материалов. Более того, гидравлические системы легко интегрируются с ЧПУ, что делает их подходящими для многогибочных деталей, требующих точной последовательности и скоординированных движений ползуна и заднего упора.

Когда допуски ещё больше ужесточаются или когда требуется исключительная однородность характеристик заготовок от партии к партии, преимущества отдаются электрическим листогибочным прессам. Их цифровое управление движением исключает влияние переменных, возникающих из-за поведения гидравлической жидкости, что делает их идеальными для изделий, требующих поддержания одинаковых углов на тысячах деталей. Такие отрасли, как электроника, аэрокосмическая промышленность и производство медицинского оборудования, часто работают в условиях высокой точности, и электрические листогибочные прессы предлагают стабильный путь к достижению этих целей. Их быстрое время отклика также выгодно предприятиям, работающим с коротким ходом или обрабатывающим большое количество мелких деталей, где даже незначительное сокращение времени цикла приводит к значительному повышению эффективности.

Ещё один фактор, который часто упускают из виду при выборе оборудования, — это особенности самого предприятия. Заводы, стремящиеся снизить уровень шума или внедрить экологически ответственную политику, как правило, используют электрические листогибочные прессы, поскольку они работают бесшумно и потребляют энергию только во время активного движения. Напротив, предприятия с существующей гидравлической инфраструктурой (персонал по обслуживанию, запасные части или совместимые системы управления маслом) часто считают гидравлические машины более эффективными для интеграции. Даже температура окружающей среды на предприятии может повлиять на выбор, поскольку экстремальные условия могут негативно сказаться на стабильности работы гидравлических систем, если не установлены дополнительные компенсационные технологии.

Последний аспект касается долгосрочной операционной стратегии. Если компания планирует автоматизировать свою гибочную линию с помощью роботизированных манипуляторов, электрические листогибочные прессы обеспечивают непревзойденную повторяемость, в то время как гидравлические листогибочные прессы могут со временем потребовать более точной калибровки. Если завод специализируется на производстве тяжёлых конструкционных деталей, ни одна электрическая модель не заменит возможности полноразмерного гидравлического станка. А для небольших цехов, выполняющих рутинную гибку без использования новейших технологий, хорошо обслуживаемый гидравлический или механический листогибочный пресс может оказаться более выгодным вариантом, чем высококлассный электрический аналог.

Таким образом, выбор подходящего станка — это не столько выбор “лучшего” листогибочного пресса, сколько выбор того, чьи характеристики наиболее точно соответствуют текущей и будущей производственной идентичности завода. Когда это соответствие достигнуто, листогибочный пресс становится не просто гибочным инструментом, а стратегическим активом, укрепляющим конкурентные позиции завода.

По мере развития мирового производственного ландшафта технология листогибочных прессов постепенно претерпевает собственную трансформацию, обусловленную не только стремлением к повышению точности гибки, но и изменением ожиданий в отношении энергопотребления, цифровой интеграции, распределения навыков персонала и автоматизации производства. В совокупности эти факторы меняют представление о том, какими должны быть листогибочные прессы следующего поколения. Каждый тип станков, будь то механический, гидравлический или электрический, подвержен влиянию общей тенденции к интеллектуальному, адаптивному и экологически ответственному производству.

В прошлом инновации в производстве листогибочных прессов были сосредоточены главным образом на структурных усовершенствованиях — более прочных рамах, более толстых боковых плитах и более точной обработке. Хотя эти элементы остаются важными, современное конкурентное преимущество теперь во многом зависит от алгоритмов управления и архитектуры данных. Для гидравлических листогибочных прессов интеграция систем сервоприводных насосов представляет собой значительный шаг вперед. Вместо того, чтобы поддерживать непрерывную работу гидравлического насоса, эти новые системы включаются только тогда, когда машина требует движения, что значительно снижает потребление энергии, уровень шума и тепловыделение. Что еще важнее, сервонасосы обеспечивают более точное реагирование на давление, повышая стабильность гибки и продлевая срок службы гидравлической системы. Эта гибридная эволюция позволяет гидравлическим листогибочным прессам оставаться актуальными в мире, где все больше внимания уделяется экологическим стандартам и эксплуатационным расходам.

Параллельно с этим электрические листогибочные прессы стремительно становятся эталоном прецизионного производства. Их постоянное развитие направлено на повышение мощности прессования, снижение механических напряжений в приводных компонентах и расширение области применения за пределы обработки тонколистового проката. Производители экспериментируют с усиленными шарико-винтовыми передачами и более мощными серводвигателями, постепенно продвигая электрические листогибочные прессы в область среднетоннажного оборудования. Хотя этот рост не снижает потребность в гидравлических системах для гибки в тяжелых условиях, он сигнализирует о будущем, в котором электрические листогибочные прессы будут играть гораздо более широкую роль в общем производстве, а не занимать узкую нишу. Более того, их совместимость с системами предиктивного обслуживания, основанными на анализе кривых нагрузки сервоприводов, характеристик вибрации и количества циклов, делает их чрезвычайно подходящими для интеллектуальных заводов, где планирование времени безотказной работы основано на данных, а не на реактивном подходе.

Цифровые экосистемы также играют всё более важную роль. Современные системы ЧПУ — это не просто интерфейсы программирования; это шлюзы для подключения листогибочного пресса к платформам данных корпоративного уровня. Интеграция с Индустрией 4.0 позволяет отслеживать и анализировать производительность станка, эффективность работы оператора, использование инструмента и интервалы технического обслуживания в режиме реального времени. Эта взаимосвязанная инфраструктура позволяет заводам выявлять отклонения на более ранних этапах, оптимизировать распределение машин по задачам в зависимости от рабочей нагрузки и сложности, а также формировать более предсказуемые производственные графики. Для электрических систем эта цифровая синергия ещё более эффективна, поскольку их согласованные схемы движения формируют более чистые потоки данных, что позволяет алгоритмам выявлять нарушения с большей точностью. Гидравлические системы с их более изменчивой динамикой по-прежнему получают значительную выгоду от интеллектуального мониторинга, особенно для выявления ранних признаков износа клапанов или ухудшения качества масла до того, как они повлияют на точность гибки.

Автоматизация — ещё один определяющий рубеж. Рост популярности коллаборативных роботов и автоматизированных гибочных модулей заставляет производителей пересмотреть требования к качеству листогибочного пресса. В автоматизированных рабочих процессах машина не может полагаться на интуицию оператора или ручную коррекцию угла; листогибочный пресс должен обеспечивать высокую повторяемость поведения, безупречный цикл за циклом. Электрические листогибочные прессы в настоящее время доминируют в этой области, поскольку их сервопривод снижает необходимость компенсации угла и сводит к минимуму непредсказуемые отклонения. Однако высококлассные гидравлические модели с усовершенствованным управлением клапанами и алгоритмами синхронизации в реальном времени также оказываются всё более совместимыми с автоматизированными системами. По мере того, как роботизированная гибка становится всё более распространённой — даже в небольших цехах — различие между листогибочными прессами, удобными для ручного и автоматизированного управления, будет становиться всё более выраженным, что повлияет на то, как производители будут проектировать свою будущую продукцию.

Наконец, соображения устойчивого развития начинают влиять на выбор оборудования, как никогда ранее. Правительства и корпоративные заинтересованные стороны уделяют особое внимание сокращению выбросов углекислого газа в производственных процессах. Электрические листогибочные прессы естественным образом отвечают этим целям благодаря низкому энергопотреблению и отсутствию гидравлического масла. Тем временем производители гидравлических листогибочных прессов внедряют более чистые масла, технологии предотвращения утечек и энергоэффективные насосные системы, чтобы соответствовать аналогичным ожиданиям. В долгосрочной перспективе эти экологические требования, вероятно, ускорят внедрение инноваций во всех типах листогибочных прессов, подталкивая разработчиков к разработке более тихих, экологичных и ресурсоэффективных решений.

В совокупности эти тенденции свидетельствуют о том, что будущее технологий листогибочных прессов не будет определяться доминированием какого-либо одного типа машин. Вместо этого оно будет отражать спектр вариантов, сформированных цифровым интеллектом, готовностью к автоматизации, энергоэффективностью и адаптируемостью к материалам. Механические листогибочные прессы, хотя и не являются центральными элементами современных инноваций, продолжат занимать нишевые позиции, где простота и скорость преобладают над требованиями к расширенному управлению. Гидравлические системы останутся основой тяжелого и универсального производства. Электрические листогибочные прессы будут всё больше занимать центральное место в высокоточных и автоматизированных производственных средах. В этой меняющейся среде каждая технология находит своё место в более сложной и взаимосвязанной производственной экосистеме.

Понимание различий между механическими, гидравлическими и электрическими листогибочными прессами в конечном счёте сводится к пониманию того, как каждый станок интерпретирует процесс гибки. Механические станки рассматривают его как вопрос времени и импульса. Гидравлические системы воспринимают его как контролируемое давление, прикладываемое с соблюдением правил. Электрические станки воспринимают его как точное движение, заданное цифровым замыслом. Эти подходы не являются взаимоисключающими; они представляют собой различные решения универсальной задачи формовки металла с точностью, повторяемостью и эффективностью.

Механические листогибочные прессы напоминают нам, что скорость и долговечность по-прежнему ценны в определённых производственных условиях, особенно там, где геометрия изделия остаётся стабильной, а время цикла определяет рентабельность. Гидравлические листогибочные прессы демонстрируют, почему универсальность и модуляция усилия стали незаменимыми, позволяя предприятиям уверенно выполнять сложную работу. Электрические листогибочные прессы открывают путь вперёд — путь, где цифровая стабильность, экологичность и совместимость с автоматизацией переопределяют ожидания операторов от гибочных машин.

Таким образом, выбор правильного листогибочного пресса — это не просто вопрос выбора новейшей или самой мощной технологии. Это процесс согласования поведения машины с особенностями производства. Предприятию, успешно выполняющему индивидуальные заказы, необходима адаптивность гидравлических систем; предприятие, производящее сложные высокоточные компоненты, получает наибольшую выгоду от электрического управления движением; предприятие, ценящее скорость в повторяющейся работе, может продолжать доверять механическим технологиям. Достигнув такого соответствия, листогибочный пресс становится продолжением стратегии предприятия, а не просто частью оборудования.

По мере того, как производство продолжает внедрять интеллектуальные технологии, энергоэффективность и автоматизацию, различия между типами листогибочных прессов перестанут восприниматься как жёсткие категории. Вместо этого они будут восприниматься как различные проявления инженерных решений, адаптированные к различным промышленным реалиям. В этом смысле каждый листогибочный пресс – механический, гидравлический или электрический – рассказывает историю своей эпохи, одновременно адаптируясь к требованиям следующего. Для производителей, инженеров и операторов, которые ежедневно используют эти машины, понимание этих различий – первый шаг к построению не только эффективного, но и перспективного процесса гибки.

Листогибочный пресс — это станок для гибки листового металла в заданные формы. Он зажимает металлический лист между пуансоном и матрицей, создавая изгибы и сгибы. Эти станки бывают разных типов: механические, гидравлические и электрические, — каждый из которых подходит для решения различных задач гибки.

Существует три основных типа листогибочных прессов: механические, гидравлические и электрические. Механические листогибочные прессы используют маховик для обеспечения скорости, гидравлические — гидравлический привод для точности, а электрические — серводвигатели для обеспечения точности движений. Каждый тип обладает уникальными характеристиками, соответствующими различным требованиям к гибке металла.

Выбор подходящего листогибочного пресса зависит от ваших производственных потребностей. Для высокоскоростных и повторяющихся задач идеально подходят механические прессы. Для обработки различных материалов или сложных гибов, требующих гибкости, наилучшим выбором являются гидравлические листогибочные прессы. Если для вас важны точность и низкое энергопотребление, электрические листогибочные прессы могут стать правильным выбором.

Листогибочные прессы могут гнуть различные материалы, включая нержавеющую сталь, алюминий и высокопрочную сталь. Тип листогибочного пресса влияет на качество обработки конкретных материалов, особенно если они толстые или требуют жёстких допусков.

Да! Механические листогибочные прессы по-прежнему полезны, особенно там, где скорость имеет решающее значение. Они надёжны для выполнения повторяющихся задач, не требующих сложной гибки, что делает их популярными для простых работ с большим объёмом.

Электрические листогибочные прессы набирают популярность благодаря своей точности и энергоэффективности. Они работают бесшумно, производят меньше отходов и обеспечивают высокую точность гибки, что критически важно для таких отраслей, как электроника и медицинское оборудование.

Механические листогибочные прессы, как правило, являются самыми быстрыми и идеально подходят для больших объемов работ, в то время как гидравлические листогибочные прессы предлагают большую приспособляемость к различным задачам, а электрические листогибочные прессы обеспечивают точность, которая может привести к общему повышению производительности, несмотря на более низкие скорости.

Техническое обслуживание листогибочных прессов включает регулярную проверку уровня гидравлической жидкости и состояния уплотнений для гидравлических прессов, в то время как механические прессы требуют контроля износа подвижных частей. Электрические листогибочные прессы требуют менее частого обслуживания, но проверка серводвигателей и соединений по-прежнему важна.

Да! Многие современные листогибочные прессы, особенно электрические и гидравлические, можно интегрировать с системами ЧПУ и роботами для автоматической гибки. Это сокращает ручной труд и повышает эффективность, особенно на предприятиях с высокой производительностью.

Источник ссылки: