Подписаться на рассылку новостей

Введите свой адрес электронной почты ниже и подпишитесь на нашу рассылку

Введите свой адрес электронной почты ниже и подпишитесь на нашу рассылку

Работа на листогибочном прессе с ЧПУ в первый раз может показаться пугающей. Экран управления заполнен незнакомыми значками, станок имеет множество подвижных компонентов, и каждый параметр гибки кажется достаточно важным, чтобы определить качество готовой детали. Однако, как только новички поймут логику работы листогибочного пресса с ЧПУ, рабочий процесс станет предсказуемым и даже интуитивно понятным. Современные станки — от таких брендов, как Амада, Трампф, Быстроник, LVD и китайские производители Delem — разработаны на основе структурированного пути гибки, который ведет оператора шаг за шагом от настройки до производства.

В современной индустрии обработки листового металла листогибочные прессы с ЧПУ заменили ручные и станки с ЧПУ, в основном благодаря своей способности обеспечивать стабильность, сокращать количество брака и упрощать сложные гибки. Для новых операторов, поступающих на завод или в учебный центр, обучение работе на листогибочном прессе с ЧПУ — это не только запоминание кнопок, но и понимание того, как работает процесс гибки как целостная система. От выбора инструмента до позиционирования задних упоров, от проверки безопасности до контроля качества — каждый этап основан на предыдущем. Авторитетные производственные ассоциации, такие как… Ассоциация производителей и переработчиков (FMA) и организации безопасности, такие как OSHA подчеркнуть важность систематического обучения операторов для обеспечения точности гибки и безопасности на рабочем месте.

Это руководство разбивает путь обучения для начинающих на удобоваримые практические разделы. Вместо сухого перечисления технических параметров в статье объясняется, как каждое действие влияет на станок, заготовку и конечный результат гибки. Читатели получат полное введение в конструкцию станка, логику управления, основные принципы гибки и проверенные методы, используемые профессиональными операторами по всему миру. Независимо от того, являетесь ли вы новичком в производственном цехе или инженером, оценивающим инвестиции в листогибочный пресс, это руководство придаст вам уверенности в безопасной и эффективной работе с листогибочным прессом с ЧПУ.

Листогибочный пресс с ЧПУ — это управляемый компьютером станок, предназначенный для гибки листового металла путем зажима его между пуансоном и матрицей. В то время как традиционные механические и гидравлические прессы в значительной степени зависят от ручного труда, листогибочный пресс с ЧПУ упрощает процесс, используя контроллер для автоматизации позиционирования, глубины гибки, компенсации угла и даже последовательности выполнения операций. Станок считывает данные оператора, такие как тип материала, толщина, угол гибки, инструмент и размер фланца, а затем рассчитывает необходимое перемещение ползуна и положение заднего упора. Такая интеграция позволяет операторам сосредоточиться на точности, а не на повторяющихся механических операциях. Для более глубоких технических определений см. такие стандарты, как ISO/TC 164 Стандарты обработки металлов давлением и ссылки на контроллеры, такие как Системы ЧПУ Delem предоставить авторитетные объяснения технологии и терминологии листогибочных прессов.

По сути, гибочный пресс с ЧПУ преобразует плоский листовой металл в фасонные детали посредством процесса контролируемой деформации, известного как гибка воздухом. Большинство гибочных станков в отрасли используют этот метод, поскольку он обеспечивает большую гибкость при достижении различных углов с помощью одного набора инструментов. Когда станок опускает пуансон на лист, металл подвергается упругой и пластической деформации до достижения желаемого угла. Датчики или алгоритмы компенсируют упругий возврат, который зависит от материала. Понимание этих принципов помогает новичкам избежать распространённых ошибок, таких как недогиб, перегиб или нестабильные результаты. Отраслевые ресурсы, такие как Изготовитель – Основы гибки дать практическое представление о механике изгиба воздуха и поведении пружинения.

Листогибочные прессы с ЧПУ также выпускаются в различных конфигурациях в зависимости от приводной системы. Гидравлические листогибочные прессы остаются наиболее распространенными, обеспечивая надежность и прочность для общего производства. Электрические листогибочные прессы обеспечивают высокую скорость и точность для тонколистовой промышленности, например, для производства электроники и бытовой техники. Гибридные конструкции сочетают в себе обе технологии, обеспечивая баланс скорости, энергоэффективности и усилия. Производители инструмента, такие как ВИЛА Подробнее о том, как различные системы листогибочных прессов взаимодействуют с геометрией инструмента и точностью гибки. Независимо от механической системы, система ЧПУ работает схожим образом, помогая операторам создавать программы, настраивать инструмент и управлять производством.

Раннее обучение правильной работе на листогибочном прессе с ЧПУ формирует привычки, которые повлияют на всю карьеру оператора. Новые пользователи, понимающие логику работы контроллера, смогут самостоятельно устранять неполадки, не полагаясь полностью на опытных операторов. Они также выработают чёткую мысленную схему последовательности гибки, что позволит им лучше предсказывать влияние каждого последующего изгиба на предыдущий. Авторитетные учебные ресурсы, такие как Ассоциация производителей и переработчиков (FMA), подчеркивают, что обучение операторов на ранней стадии значительно улучшает долгосрочную производительность и снижает количество производственных ошибок.

Оператор, понимающий конструкцию станка, например, принцип независимого перемещения осей Y1/Y2 или механизм регулировки стола системой компенсации прогиба, может принимать обоснованные решения, если готовая деталь не соответствует ожиданиям. Понимание взаимосвязи между высотой инструмента, положением пальцев заднего упора и положением опоры материала предотвращает ошибки, которые могли бы привести к повреждению инструмента или браку. Производители инструмента, такие как ВИЛА предоставить подробные технические объяснения того, как выравнивание инструмента и его прогибание влияют на точность гибки.

Другая важная причина — безопасность. Листогибочные прессы развивают огромное усилие, и неправильное обращение с ними может привести к серьёзным травмам. Новичкам следует выработать привычку проверять выравнивание инструмента, зазор между задним упором, движение ползуна и положение рук перед каждой гибкой. Структурированный метод работы не только защищает рабочих, но и повышает стабильность производства. Большинство несчастных случаев на рабочем месте происходит не из-за поломки оборудования, а из-за того, что операторы слишком торопятся с настройкой или пропускают важные этапы. Регулирующие органы, такие как OSHA последовательно подчеркивать важную роль стандартизированных процедур в предотвращении травматизма на листогибочном прессе.

Наконец, правильная эксплуатация листогибочного пресса с ЧПУ имеет решающее значение для продления срока службы оборудования. Современные прессы — это точные машины, и неправильное обращение с пресс-формой, перегрузка инструмента или неправильные настройки прогиба могут привести к долгосрочному износу, влияющему на точность. Научившись управлять станком оперативно, регулируя давление, скорость и положение по мере необходимости, вы обеспечите его оптимальную работу на долгие годы.

Прежде чем углубляться в реальные этапы работы, в этой статье будет представлен структурированный путь, отражающий метод обучения, используемый на профессиональных фабриках:

Каждый раздел дополняет предыдущий, гарантируя новичкам получение как теоретических знаний, так и реальных методов, используемых в повседневном производстве.

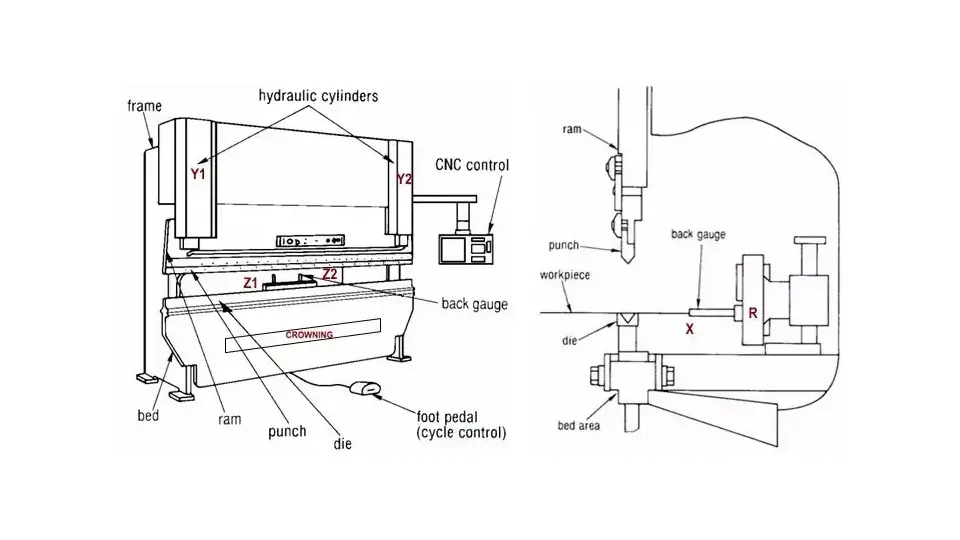

Прежде чем оператор сможет уверенно управлять листогибочным прессом с ЧПУ, он должен понимать основные компоненты станка и терминологию, используемую техниками и инженерами в ежедневном производстве. Каждая механическая часть взаимодействует с другими, и знание их функций помогает новичкам понять причины определённых результатов гибки и способы регулировки станка в случае возникновения неисправностей. В этом разделе рассматривается устройство станка на практике, с упором не на запоминание названий, а на создание мысленного представления о том, как вся система ведёт себя во время работы.

Ползун — это верхняя подвижная балка листогибочного пресса, отвечающая за перемещение пуансона к матрице. На современных станках с ЧПУ ползунок управляется двумя независимыми сервогидравлическими цилиндрами или электроприводами, обозначенными Y1 и Y2. Хотя обе стороны ползуна кажутся движущимися одновременно, они постоянно контролируются и корректируются для поддержания параллельности. Это независимое движение позволяет станку корректировать небольшие различия, вызванные колебаниями толщины материала или тепловым расширением. Такие производители, как ТРУМПФ и поставщики систем управления, такие как Делем публикуют подробные объяснения того, как современные системы ЧПУ контролируют синхронизацию осей Y1/Y2 и точность ползуна.

При изгибе плунжер проходит три важных положения: подход, изгиб и декомпрессия. Понимание этих этапов помогает операторам настраивать параметры скорости и определять время выдержки, необходимое для достижения стабильного угла. Новички часто сталкиваются с нестабильными углами не из-за проблем с материалом, а из-за того, что не понимают, как плунжер переходит между этими положениями. При соответствующей подготовке они учатся внимательно наблюдать за движением плунжера и определять, когда его траектория отклоняется от нормальной. Технические статьи по динамике изгиба, например, предлагаемые Изготовитель— дать более подробную информацию об управлении движением плунжера и его влиянии на угловую устойчивость.

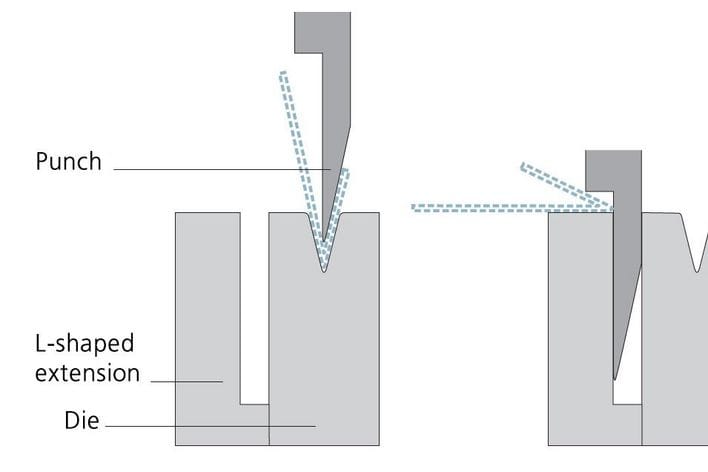

Выбор инструмента — один из важнейших факторов, влияющих на точность гибки. Пуансон образует верхний инструмент, формируя металл, вдавливая его в матрицу, которая служит нижней опорой. Хотя инструмент может показаться простым, его геометрия определяет необходимое усилие, достигаемый угол и точность гибки. Большинство производственных цехов используют стандартные пневматические гибочные инструменты, поскольку одна V-образная матрица может создавать различные углы, контролируя глубину прогиба.

Выбор правильного раскрытия штампа — это больше, чем просто следование таблице; это понимание взаимосвязи между поведением материала, усилием пресса и минимальной длиной фланца. Новичок, освоивший эти основы, вырабатывает инстинктивное умение подбирать правильный инструмент к заготовке. Использование неправильного штампа может привести к чрезмерному усилию прессования, низкой точности угла и даже к поломке инструмента. Именно поэтому профессиональные операторы относятся к инструментам как к основе, а не как к вспомогательному оборудованию.

Со временем новички также учатся распознавать следы износа инструментов. Небольшие дефекты на выступах матрицы или кончике пуансона могут привести к появлению царапин на поверхности или нестабильным углам. Выработка привычки проверять инструменты перед каждой настройкой помогает обеспечить стабильное производство и сократить количество брака.

Задний упор действует как “третья рука” оператора, позиционируя лист металла на нужном расстоянии для каждого изгиба. Ось Y определяет глубину гибки, а задний упор — длину фланца. Современные листогибочные прессы оснащены несколькими осями заднего упора:

Хотя эти оси на первый взгляд могут показаться сложными, они работают вместе, обеспечивая поддержку деталей различных размеров и последовательностей гибки. Например, перемещение по оси Z позволяет операторам измерять широкие панели или детали с асимметричным профилем. Перемещение по оси R необходимо при использовании высоких инструментов или при гибке в верхней части большого фланца. Вместо того, чтобы запоминать каждую ось отдельно, новичкам полезно понимать её основное предназначение: гибкую систему позиционирования, которая исключает необходимость ручных измерений и снижает ошибки при обработке.

В ежедневном производстве задний упор часто становится первым компонентом, который новичкам приходится регулировать вручную. Уверенное владение его перемещением и обратная связь по положению помогают новым операторам прогнозировать поведение детали во время многоэтапной гибки.

Рабочий стол служит основанием листогибочного пресса, поддерживая матрицу и обеспечивая прямолинейность станка во время работы. Поскольку ползун испытывает большую нагрузку в середине во время гибки, станок может испытывать естественный прогиб, что приводит к неровным углам слева направо. Для решения этой проблемы современные листогибочные прессы оснащены системой компенсации прогиба, механической или гидравлической, которая слегка корректирует кривизну стола для поддержания параллельности. Ведущие производители инструментов и систем компенсации, такие как ВИЛА и крупных машиностроителей, таких как ЛВД предоставить подробные объяснения технологии прогиба и того, как она устраняет прогиб стола во время гибки.

Понимание процесса прогиба важно, поскольку новички часто сталкиваются с проблемой разницы углов между центром и краями заготовки. Вместо того, чтобы предполагать неоднородность материала, необходимо оценить правильность значения прогиба. С опытом операторы учатся распознавать едва заметные визуальные признаки, указывающие на несоосность прогиба, например, постепенное смещение угла по длине длинной детали. Технические ресурсы Изготовитель далее объяснить, как прогиб и куполообразный изгиб влияют на постоянство угла на длинных изгибах.

Система компенсации прогиба представляет собой важнейшее звено между теоретической программой гибки и фактическими результатами. Без неё даже самая тщательно подготовленная программа может не обеспечить стабильных углов.

Контроллер служит “мозгом” листогибочного пресса. Он считывает команды оператора, рассчитывает параметры гибки, перемещает каждую ось и контролирует весь процесс. Разные бренды предлагают разные пользовательские интерфейсы, но логика их работы схожа. Большинство контроллеров помогают оператору:

Новички часто беспокоятся о запоминании каждой кнопки или меню, однако эффективная работа зависит скорее от понимания назначения контроллера, чем от его компоновки. Хорошо обученный оператор использует контроллер не как статический дисплей, а как инструмент принятия решений. Вместо того, чтобы механически вводить значения, он проверяет, подходят ли рекомендуемые станком параметры для данной детали. Эта привычка предотвращает случайный перегиб или столкновение инструментов, особенно при выполнении сложных операций.

По мере накопления опыта новички учатся интерпретировать сообщения обратной связи контроллера. Когда машина выдаёт предупреждения о помехах в работе осей или недостаточной грузоподъёмности, операторы, понимающие логику этих предупреждений, могут быстро и правильно отреагировать.

Листогибочные прессы с ЧПУ оснащены несколькими системами безопасности для защиты операторов от несчастных случаев. Наиболее распространённой из них является световая завеса, создающая невидимый барьер перед машиной. Если какой-либо объект проходит через этот барьер во время опускания домкрата, машина немедленно останавливается. Понимание того, как эта система взаимодействует с движением домкрата, крайне важно, поскольку новички иногда путают аварийные остановки с неисправностью машины.

Другие функции безопасности включают защиту от лазерного луча, двуручное управление, кнопки аварийной остановки и защитные ограждения на задней части станка. Умение работать с учетом этих ограничений формирует у операторов привычку к осторожности, которая сохраняется на протяжении всей их карьеры. В отличие от параметров инструментов или контроллеров, правила безопасности не подлежат обсуждению; их понимание так же важно, как и освоение методов гибки.

Прежде чем начать гнуть свою первую деталь из листового металла, новичкам необходимо понять фундаментальные принципы, определяющие поведение металла под давлением. Листогибочные прессы с ЧПУ — это точные машины, но их точность в конечном итоге зависит от того, как оператор интерпретирует характеристики материала, эффект пружинения, методы гибки и геометрию инструмента. Эти факторы влияют друг на друга, и их влияние не всегда очевидно на первый взгляд. Изучая эти основы на ранних этапах, операторы развивают техническую интуицию, необходимую для диагностики проблем с гибкой и внесения обоснованных корректировок в процессе производства.

При гибке листа на листогибочном прессе металл подвергается сочетанию упругой и пластической деформации. На начальном этапе гибки материал растягивается, но всё ещё может вернуться к своей первоначальной форме. По мере того, как пуансон продолжает давить вниз, деформация достигает порогового значения, при котором металл необратимо меняет форму. Внутренняя область листа испытывает сжатие, в то время как внешняя область растягивается. Понимание этого внутреннего распределения сил помогает новичкам понять, почему металл иногда пружинит после отвода пуансона. Основополагающие принципы деформации металла хорошо документированы такими организациями, как… ASM International и инженерные справочные источники, такие как MatWeb, которые дают подробные объяснения упругого и пластичного поведения.

Граница между упругой и пластической зонами различается у разных материалов. Мягкая сталь переходит в упругое состояние раньше и относительно предсказуемо, в то время как нержавеющая сталь сохраняет эластичность дольше, вызывая более выраженное упругое восстановление. Алюминий ведет себя иначе из-за своего более низкого предела текучести, что делает его склонным к растрескиванию при слишком малом радиусе изгиба. Наблюдая за реакцией каждого материала, операторы учатся предвидеть эти последствия до их возникновения. Отраслевые публикации, такие как Изготовитель часто подчеркивают специфические для каждого материала характеристики изгиба и то, как они влияют на упругость.

Начинающие операторы часто предполагают, что гибочный пресс сгибает металл под строгим углом независимо от его внутренних характеристик. На самом деле, машина направляет изгиб, а поведение металла определяет конечный результат. Это понимание позволяет новичкам рассматривать гибку как контролируемое взаимодействие между усилием машины и сопротивлением материала, а не ожидать абсолютного соответствия.

Пружинный отскок — одно из важнейших понятий в работе листогибочного пресса. После выхода пуансона из материала упругая часть изгиба стремится вернуться в исходное состояние, что приводит к небольшому раскрытию угла. Степень упругого отскока зависит от типа материала, его твёрдости, толщины, направления волокон и раскрытия матрицы. Нержавеющая сталь обычно демонстрирует более сильный пружинный отскок, чем мягкая сталь, а высокопрочная сталь демонстрирует значительно более выраженный отскок.

Новичок должен усвоить, что пружинение — это не ошибка и не признак неправильного программирования; это неотъемлемое свойство металла. Цель — компенсировать его. Листогибочные прессы с ЧПУ учитывают пружинение за счёт более глубокого проникновения пуансона, автоматической коррекции угла или компенсации прогиба. Большинство контроллеров позволяют оператору вводить данные о материале, чтобы система могла оценить необходимые корректировки, но эта оценка не является идеальной. Операторам всегда следует проверять первую часть с помощью транспортира или угломера.

С опытом операторы начинают понимать, как ведёт себя каждый материал. Они понимают, что для запрограммированного в контроллере угла 90° может потребоваться глубина проплавления, близкая к 88°, для достижения желаемого конечного результата. Это понимание помогает им эффективно корректировать углы, не перерасходуя материал.

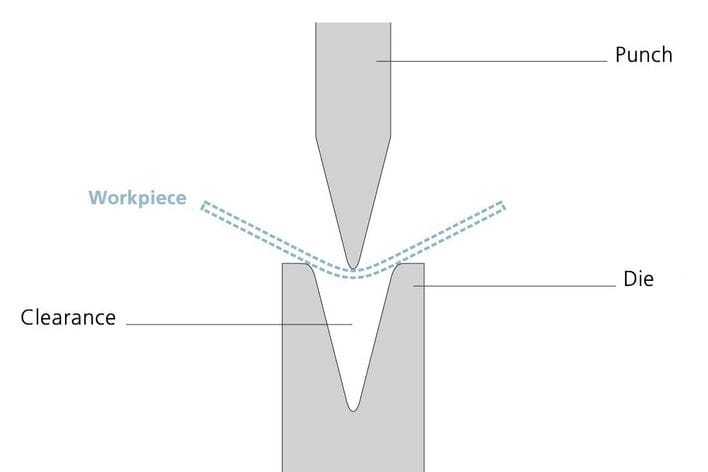

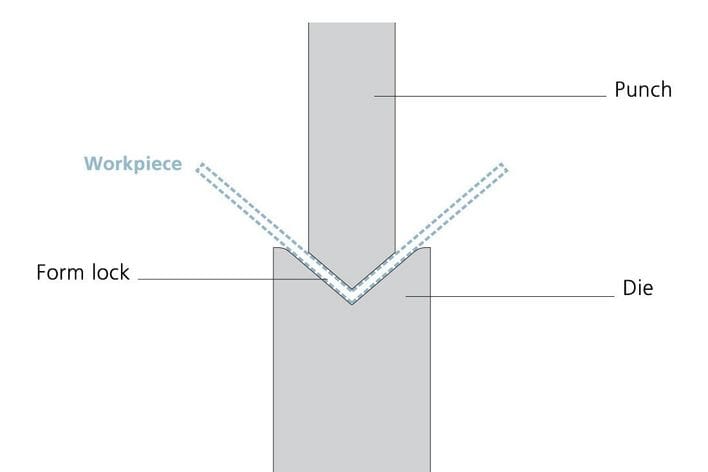

Листогибочные прессы с ЧПУ используют три основных метода гибки, каждый из которых отличается по точности и усилию. Новички часто слышат эти термины, не до конца понимая разницу, что может привести к ошибочным ожиданиям.

Воздушная гибка — наиболее распространённый метод на сегодняшний день. Пуансон не прижимает лист к дну матрицы; вместо этого угол регулируется глубиной пуансона. Один V-образный штамп позволяет создавать множество углов, что делает этот метод гибким и экономичным. Однако воздушная гибка более чувствительна к упругому отскоку, что требует тщательной компенсации.

Нижний изгиб Обеспечивает плотный контакт листа с заплечиками штампа, уменьшая пружинение, поскольку металл лучше соответствует геометрии штампа. Этот метод требует большего усилия и точной подгонки инструмента, но обеспечивает большую угловую стабильность, особенно при работе с нержавеющей сталью.

Чеканка, самый старый метод, заключается в глубоком вдавливании листа в штамп, изменяя молекулярную структуру металла. Чеканка практически устраняет пружинение, но требует значительно большего усилия, часто превышающего возможности современных машин. В результате чеканка применяется редко, за исключением специальных применений.

Понимание этих различий помогает новичкам понять, почему большинство заводов предпочитают воздушную гибку для общего производства. Она обеспечивает наилучшее сочетание гибкости, эффективности и стоимости инструмента. Операторы, освоившие воздушную гибку, получают необходимую базу для практически любых задач по гибке, с которыми им предстоит столкнуться.

Одним из важнейших решений, принимаемых оператором, является выбор правильного размера V-образного фильерного штампа. Общее правило гласит, что размер фильерного штампа должен быть в шесть-восемь раз больше толщины материала. Например, для листа толщиной 1 мм обычно подходит фильера толщиной 6–8 мм. Хотя это правило работает в большинстве случаев, реальная гибка требует большего внимания.

Увеличенное раскрытие матрицы снижает усилие прессования и облегчает процесс гибки, но увеличивает упругость и радиус гибки. Уменьшенное раскрытие матрицы повышает точность угла, но при чрезмерном усилии может привести к растрескиванию материала или повреждению инструмента. Новичкам следует учитывать, что некоторые материалы, такие как алюминий или холоднокатаная сталь, более чувствительны к узким раскрытиям матрицы. Неправильный выбор раскрытия матрицы приводит к нестабильным результатам, даже если на первый взгляд угол гибки кажется правильным.

Со временем операторы учатся контролировать поведение листа во время пробной гибки. Если материал демонстрирует признаки неравномерного растяжения или угол изгиба меняется слева направо, может потребоваться регулировка раскрытия матрицы. Развитие такого внимания к деталям помогает операторам перейти от следования базовым правилам к принятию решений, основанных на реальных условиях гибки.

Листовой металл изготавливается методом прокатки, что формирует направление волокон. Изгиб параллельно волокнам увеличивает риск образования трещин, поскольку внутренняя структура совпадает с линией изгиба. Изгиб перпендикулярно волокнам обычно обеспечивает более чистые изгибы с меньшим сопротивлением.

Новички часто упускают из виду направление волокон, полагая, что все листы ведут себя одинаково. На практике направление волокон влияет на упругость, радиус изгиба и требуемое усилие. Когда операторы учатся определять направление волокон на листе, они начинают лучше предсказывать потенциальные проблемы. Если конструкция детали предполагает изгиб параллельно волокнам, оператор может компенсировать это, выбрав большее отверстие матрицы или отрегулировав радиус пуансона.

Конструкторы деталей иногда игнорируют направление волокон при создании чертежей, перекладывая на оператора ответственность за внесение практических корректировок в цехе. Понимание этой взаимосвязи помогает новичкам эффективнее взаимодействовать с инженерами и избегать ненужных отходов.

Хотя новичкам не нужно выполнять сложные расчёты гибки, им следует понимать, почему размеры развёртки отличаются от размеров готовой детали. При гибке металла внутренняя поверхность сжимается, а внешняя растягивается, создавая нейтральную ось между ними. Положение этой нейтральной оси определяет допуск на изгиб — значение, используемое для расчёта правильного размера заготовки. Справочные материалы по отраслевому проектированию, такие как Инженеры Эдж и руководства по изготовлению, такие как Изготовитель – Основы допуска на изгиб предоставить подробные объяснения формул допуска на изгиб, используемых при проектировании изделий из листового металла.

Коэффициент К показывает, насколько смещается нейтральная ось во время гибки. Более высокий коэффициент К указывает на большую степень растяжения, что увеличивает допуск на изгиб. Хотя листогибочные прессы с ЧПУ часто рассчитывают эти значения автоматически, операторам полезно понимать эту концепцию. Это понимание помогает им распознавать, когда отклонение от плоской формы вызвано неточным допуском на изгиб, а не ошибкой станка. Международные стандарты проектирования, на которые ссылаются такие организации, как ASME также подчеркивают важность выбора К-фактора для точной разработки листового металла.

Эффективность листогибочного пресса с ЧПУ напрямую зависит от программы, управляющей им. Станок обеспечивает необходимое для гибки металла физическое усилие, а контроллер определяет способ выполнения каждого движения. Для новичков изучение интерфейса контроллера может показаться сложным, поскольку дисплей заполнен меню, значками и техническими параметрами. Однако, как только операторы поймут логику работы этих экранов, они поймут, что все контроллеры имеют схожую структуру — независимо от того, оснащён ли станок системами управления Delem, Cybelec, ESA, Amada или Bystronic.

В этом разделе объясняется, как работает контроллер, как создаются программы гибки и как операторы могут освоить основные функции, не запоминая ненужные детали. Развивая концептуальное понимание, новички могут быстро освоить любой листогибочный пресс на заводе.

Хотя интерфейсы разных производителей различаются, контроллеры ЧПУ используют одинаковую философию работы: они преобразуют намерения оператора в точные движения осей. Вместо того, чтобы вручную перемещать ползун или выравнивать лист на глаз, операторы вводят инструкции, которые сообщают станку глубину гибки, положение заднего упора и порядок выполнения гибки.

Контроллеры достигают этого, объединяя данные о материале, инструменте и геометрических требованиях в программу. Каждый параметр связан с другими, образуя структурированный маршрут, который гарантирует, что станок распознаёт как отдельный изгиб, так и всю деталь в целом. Новички иногда предполагают, что контроллер автоматически изготовит готовую деталь после ввода угла гиба. Однако контроллер скорее похож на сложного помощника: он даёт указания, но оператор должен предоставлять правильную информацию.

Понимание этой взаимосвязи помогает новым пользователям избежать распространённой ошибки: полагаться исключительно на рекомендации контролёра, не оценивая их осмысленность. Самые успешные операторы используют контролёра для подтверждения своих доводов, а не для их замены.

Первым шагом в большинстве программ гибки является ввод базовой информации о материале, такой как тип, толщина и иногда предел прочности на разрыв. Многие новички недооценивают важность этого шага, предполагая, что все листы одинаковой толщины ведут себя одинаково. На практике контроллер использует эти данные для оценки упругого восстановления, требуемого усилия и глубины гибки.

Когда операторы вводят неверные данные о материале, например, маркируя нержавеющую сталь как мягкую, контроллер может недооценивать необходимое усилие и производить неточные гибы. Это несоответствие часто заставляет новичков думать, что машина неисправна. Понимание того, как вводимые данные о материале влияют на расчёты, помогает им понять, почему первый пробный гиб иногда требует ручной корректировки.

В современных контроллерах базы данных материалов позволяют заводам хранить индивидуальные значения, основанные на фактическом поведении листа. Новички со временем учатся обновлять эти значения в соответствии с реальными условиями, что повышает согласованность с течением времени.

Выбор правильного пуансона и матрицы в контроллере крайне важен для достижения точных гибов. Библиотека инструментов содержит подробные геометрические профили каждого инструмента, включая высоту, угол, радиус и раскрытие матрицы. Когда оператор выбирает инструмент из этой библиотеки, контроллер автоматически корректирует опорную точку ползуна и рассчитывает необходимую глубину проникновения. Ведущие производители инструментов, такие как ВИЛА и Инструмент Уилсона публиковать подробные данные о геометрии пуансонов и матриц, помогая операторам понять, как библиотеки цифровых инструментов отражают реальные размеры инструментов.

У новичков может возникнуть соблазн пропустить этот шаг или выбрать наиболее подходящий инструмент, а не точную модель. Даже небольшое несоответствие между реальным и виртуальным инструментами может привести к отклонениям угла или столкновениям. Научившись тщательно подбирать инструменты, новички избегают ошибок, о которых часто предупреждают опытные операторы. Технические рекомендации по гибке от таких организаций, как Mate Precision Tooling еще раз подчеркнуть важность правильного сопряжения пуансона и матрицы.

По мере освоения библиотеки инструментов операторы начинают замечать закономерности между геометрией инструмента и результатами гибки. Они понимают, почему определённые пуансоны лучше подходят для острых углов или почему более широкая V-образная матрица обеспечивает большую точность при обработке более толстых материалов. Это интуитивно понятное понимание ускоряет создание программы и сокращает количество первоначальных настроек, необходимых при пробной гибке.

Программа гибки состоит из нескольких этапов, каждый из которых соответствует изгибу детали. Контроллеры позволяют операторам вводить углы гибки, длину фланца, положение заднего упора и перемещение ползуна для каждого этапа. Последовательность этих гибок имеет решающее значение, поскольку она определяет способ обработки детали и способность оператора физически завершить каждый изгиб без помех.

Новички часто полагают, что контроллер автоматически определяет оптимальную последовательность. Хотя некоторые продвинутые системы включают автоматическое определение последовательности, оператору всё равно приходится оценивать её осуществимость. Например, гибка небольшого фланца перед гибкой большего может сделать невозможной установку детали в штамп для следующего этапа. Умение думать наперёд — представлять, как деталь будет вращаться и взаимодействовать с задним упором, — помогает новичкам разрабатывать программы, минимизирующие трудности при работе.

Контроллеры обычно визуализируют деталь в 2D- или 3D-модели, позволяя операторам убедиться в работоспособности последовательности. Эта симуляция — не просто анимация, а практический инструмент, помогающий новичкам понять, как будет двигаться деталь. Когда операторы согласуют программу с реальным рабочим процессом в цехе, производство становится более плавным.

Настройки заднего упора необходимы для определения длины фланца. При создании программы оператор вводит необходимые размеры, а контроллер рассчитывает положение заднего упора. Однако эти расчёты зависят от точности данных об инструменте и материале. Если отверстие матрицы или радиус пуансона неверны, задний упор может немного сместить лист, что приведёт к ошибкам в размерах.

Новичкам следует научиться наблюдать за поведением заднего упора во время тестовых гибов. Если металл смещается или коробится, или если упоры заднего упора не обеспечивают равномерной поддержки листа, оператору может потребоваться точная настройка положения осей R или Z. Небольшие корректировки во время настройки часто приводят к значительному повышению точности деталей.

Понимание движения заднего упора также помогает новичкам избегать столкновений. При переключении между большими и малыми фланцами или работе со сложными деталями задний упор может автоматически втягиваться или поворачиваться. Операторы должны следить за этими движениями, чтобы предотвратить удар листа по пальцам или его защемление.

В основе каждого изгиба лежит глубина проникновения плунжера, которая определяет конечный угол. Контроллеры позволяют оператору определять глубину опускания плунжера, продолжительность его пребывания в нижнем положении и скорость его возврата. Время пребывания особенно важно для материалов с высокой эластичностью, таких как нержавеющая сталь, поскольку удержание плунжера в течение дополнительного времени позволяет стабилизировать внутренние силы материала.

Новички часто оценивают точность угла, основываясь на одном тестовом изгибе, но материалы ведут себя по-разному в зависимости от ширины. Научившись регулировать глубину ползуна небольшими шагами, операторы получают стабильные результаты при обработке длинных деталей. Контроллеры обычно включают функции коррекции угла, позволяющие операторам вводить измеренные значения, что позволяет системе автоматически уточнять свои расчеты.

Эта функция не заменяет навыки оператора, а, наоборот, способствует им. Сочетая тщательное наблюдение с коррекцией, осуществляемой контроллером, новички получают точные результаты с меньшим количеством корректировок.

После завершения программы и проверки соответствия первой детали стандартам качества операторы должны её корректно сохранить. Современные контроллеры позволяют упорядочивать программы по номеру детали, имени заказчика или партии продукции. Новички часто упускают этот административный этап, но правильное документирование предотвращает путаницу при последующих производственных циклах.

Опытные операторы также рекомендуют сохранять заметки о версиях при корректировке программ. Эта привычка позволяет зафиксировать, что работало и почему были изменены те или иные параметры, что помогает будущим операторам воспроизводить результаты без метода проб и ошибок.

Научиться управлять Листогибочный пресс с ЧПУ Станет намного проще, когда новички поймут рабочий процесс, которому следует каждый опытный оператор. Хотя станки различаются по характеристикам, все листогибочные прессы с ЧПУ имеют общую последовательность действий, которая помогает оператору от включения станка до изготовления первой приемлемой детали. Этот рабочий процесс не только обеспечивает точность, но и формирует привычку к безопасной работе — важнейший навык в условиях работы с тяжёлой техникой и высокими усилиями. Отраслевые организации, такие как Ассоциация производителей и переработчиков (FMA) и регуляторы безопасности, такие как OSHA последовательно подчеркивать соблюдение стандартизированного рабочего процесса как основу безопасной и последовательной гибки.

Представленный ниже рабочий процесс не представляет собой отдельные действия; каждый шаг дополняет предыдущий. Цель — помочь новичкам понять логику каждого действия, чтобы они могли применять эти принципы к любому листогибочному прессу, независимо от марки и модели контроллера. Крупные производители оборудования, такие как Услуги обучения TRUMPF предоставлять структурированные программы обучения операторов, которые отражают этот прогрессивный путь обучения и подчеркивают важность пошаговой методологии.

Рабочий процесс начинается до того, как на стол будет помещен какой-либо металл. При включении станка оператор должен убедиться, что кнопки аварийной остановки сброшены, гидравлическая система готова к работе, а все координаты осей установлены. При инициализации станка контроллер активирует внутренние процедуры калибровки осей Y1 и Y2, чтобы обеспечить горизонтальное положение ползуна. Некоторые станки выполняют это автоматически, в то время как другие требуют от оператора ручного запуска калибровки.

Новички часто недооценивают важность этой начальной калибровки. Даже небольшое отклонение от параллельности ползуна может привести к неравномерности углов по всей детали. Наблюдение за медленным движением ползуна во время калибровки также помогает новичкам наглядно представить, как станок уравновешивает усилия по обе стороны балки. После завершения калибровки ползун возвращается в исходное положение, что означает, что станок готов к программированию.

На этом этапе операторы должны прислушиваться к необычным звукам, издаваемым гидравлическим насосом, и обращать внимание на любые задержки в движении плунжера. Медленное или неравномерное движение может указывать на проблемы с гидравлической системой, температурой масла или датчиками. Раннее выявление этих проблем предотвращает появление дефектных деталей и минимизирует время простоя.

Прежде чем приступить к работе с контроллером, операторы должны изучить чертеж детали. Это включает в себя понимание угла гиба, длины фланцев, последовательности гибов и допусков. На чертеже также указаны важные детали, такие как внутренний радиус, направление волокон и любые критические размеры, которые не следует изменять.

Новички иногда спешат приступить к созданию программы, не до конца разобравшись в чертеже, что приводит к трудностям на поздних этапах рабочего процесса. Тщательный анализ чертежа позволяет оператору спланировать, как должен поворачиваться лист при каждой гибке и будет ли задний упор обеспечивать достаточную поддержку детали. Если чертеж содержит жёсткие допуски, оператору следует уделить особое внимание выбору инструмента и значениям прогиба.

Комплексное рассмотрение детали гарантирует, что оператор будет относиться к процессу гибки как к контролируемому преобразованию, а не как к серии разрозненных действий.

Выбор инструмента — один из важнейших факторов, влияющих на успех первой гибки. Операторы должны выбрать пуансон и матрицу, соответствующие толщине материала, желаемому углу и минимальной длине фланца. После выбора инструментов следует осмотреть наконечник пуансона и заплечики матрицы на предмет износа, повреждений и загрязнений. Даже незначительные дефекты могут оставить следы на листе или привести к неравномерному углу.

Установка инструментов в станок должна производиться осторожно. Системы зажима — ручные, гидравлические или быстрозажимные — должны надёжно фиксировать пуансон, обеспечивая его выравнивание во время гибки. Несоосность приводит к изменению угла и может даже привести к опасным столкновениям. Новичкам следует научиться визуально контролировать, что пуансон полностью зафиксирован в зажиме, а матрица расположена по центру рабочего стола.

Окончательная проверка гарантирует, что высота инструмента соответствует выбранной в контроллере. Такое согласование между физическими и запрограммированными инструментами предотвращает ошибки положения ползуна и обеспечивает точную глубину проникновения.

После установки инструментов оператор загружает ранее созданную программу или начинает вручную вводить этапы гибки. Это включает в себя подтверждение типа материала, толщины, углов гибки, длины фланцев и последовательности гибки. Тщательная проверка этих параметров позволяет избежать ошибок, которые могли бы возникнуть при первой пробной гибке.

Начинающим операторам следует уделить время изучению рекомендаций контроллера по раскрытию штампа, усилию пресс-формы и глубине пробивки. Понимание этих значений закрепляет полученные ранее теоретические знания и помогает сопоставить расчёты контроллера с реальными условиями гибки. Перед началом работы операторы должны ознакомиться с экранами безопасности и проверками пересечения осей, отображаемыми контроллером. Эти проверки гарантируют наличие достаточного зазора между задним упором и инструментами.

Функция моделирования, если она доступна, должна использоваться для визуализации движения детали при каждом изгибе. Это предотвращает проблемы с управлением и позволяет операторам предвидеть потенциальные столкновения или неудобные повороты.

После того, как программа готова, операторы устанавливают задний упор в исходное положение. Точность установки фланца определяется тем, как лист прилегает к заднему упору, поэтому новичкам следует научиться внимательно следить за точкой контакта. Если лист прилегает неровно, оператору может потребоваться отрегулировать расстояние между пальцами по оси Z или высоту пальцев по оси R.

Для более длинных листов часто требуется дополнительная поддержка. Новичкам необходимо понимать, когда деталь слишком тяжела для одного заднего упора, и использовать опорные рычаги или вспомогательные устройства, чтобы избежать прогиба. Неправильная поддержка детали может привести к ошибкам в размерах, несоосности изгиба и даже травмам. Понимание того, как работает задний упор в составе более крупной системы поддержки, помогает операторам уверенно работать с широкими или нестандартными деталями.

Первый пробный изгиб — это момент, когда теория встречается с реальностью. Приложив лист к заднему упору, операторы нажимают на педаль, запуская опускание плунжера. Новичкам следует внимательно наблюдать за движением плунжера, отмечая переход от быстрого подвода к контролируемой скорости гибки. Поставщики высокоточных измерительных приборов, такие как Митутойо дают подробные рекомендации о том, как контролируемое движение влияет на точность угла и надежность измерений.

После того, как толкатель отводится назад, лист следует осторожно извлечь и положить на ровную поверхность для измерения угла. Оператор использует угломер или цифровой измеритель, чтобы проверить соответствие результата чертежу. Если угол слегка раскрыт или закрыт, небольшая корректировка глубины проникновения компенсирует пружинение. На этом этапе новички начинают понимать практическое влияние поведения материала. Для проверки угла производители оборудования, такие как Кейнс привести примеры цифровых измерительных приборов, обычно используемых при изготовлении металлов.

Наблюдение за поведением листа во время первой гибки даёт операторам больше знаний, чем любые теоретические объяснения. Оно показывает, как жёсткость, направление волокон и радиус инструмента влияют на конечный угол. Эта реальная обратная связь становится основой для развития интуиции гибки. Статьи по механике гибки из Изготовитель далее объяснить, как направление волокон и упругое восстановление влияют на результаты испытаний на изгиб.

После проверки угла операторы должны измерить длину фланца, чтобы убедиться в правильности положения заднего упора. Если размер фланца отличается от чертежа, может потребоваться небольшая корректировка по оси X. Новички часто обнаруживают, что даже незначительное несоответствие положения листа относительно заднего упора может привести к заметным ошибкам. С опытом они учатся более равномерно позиционировать лист, что повышает точность производства.

Корректировка прогиба может также потребоваться, если углы гибки меняются слева направо. Новичков следует научить не полагаться исключительно на рекомендации контроллера, а интерпретировать поведение детали и соответствующим образом корректировать прогиб. Понимание механизма прогиба превращает оператора из пассивного следования программе в активного регулятора точности гибки.

Как только пробный изгиб будет соответствовать спецификациям, оператор приступает к полномасштабному производству. При многократной гибке новичкам следует следить за постепенными изменениями угла или длины фланца, вызванными неоднородностью материалов, износом инструмента или перепадами температуры в гидравлической системе. Опытные операторы не предполагают, что стабильный процесс будет оставаться стабильным вечно; они регулярно проверяют детали, чтобы выявить небольшие отклонения до их накопления.

Новичкам также необходимо следить за ритмом работы машины: изменения звука, скорости ползуна или поведения заднего упора могут указывать на проблемы, возникающие в фоновом режиме. Умение улавливать эти едва заметные сигналы помогает операторам быстро реагировать и обеспечивает бесперебойную работу.

После завершения производства операторы должны очистить рабочее место, удалить металлическую стружку и протереть инструменты для предотвращения коррозии. Правильное хранение инструментов обеспечивает сохранение их геометрии. После этого станок необходимо выключить в соответствии с рекомендациями производителя, чтобы давление в гидравлической системе постепенно снизилось.

Выработка правильных привычек в конце смены способствует точности работы оборудования и продлевает срок его службы. Новички, освоившие эти навыки с самого начала, становятся надёжными операторами, гордящимися своим уходом за оборудованием.

Изготовление качественной гибки на листогибочном прессе с ЧПУ — лишь половина ответственности оператора; другая половина — проверка соответствия детали размерным и геометрическим требованиям. Даже если программа кажется корректной, небольшие отклонения в свойствах материала, износ инструмента или контакт с задним упором могут привести к отклонениям, которые можно обнаружить только при тщательном осмотре. Контроль качества — это не отдельный процесс, а часть самого процесса гибки, помогающая операторам добиться стабильного и надежного производства. Производители прецизионного измерительного оборудования, такие как Митутойо и эксперты промышленной метрологии, такие как ZEISS Metrology предоставить исчерпывающие справочные материалы по точности размеров и методологии контроля при изготовлении металлоконструкций.

Начинающие операторы часто сосредотачиваются исключительно на угле гиба. Хотя точность угла критически важна, полная проверка также оценивает размеры фланца, прямолинейность, плоскостность, постоянство радиуса и наличие поверхностных дефектов. Каждый из этих показателей даёт важную информацию о ходе процесса гибки. Научившись интерпретировать эти признаки, начинающие специалисты могут устранять проблемы непосредственно в их источнике, а не компенсировать их вслепую. Отраслевые руководства, такие как Изготовитель предложить практические примеры распространенных моделей дефектов и их связь со стабильностью материала, инструмента или заднего упора.

Измерение угла начинается сразу после первого пробного изгиба. Операторы обычно кладут деталь на устойчивую поверхность и проверяют угол с помощью транспортира или цифрового угломера. Новичкам рекомендуется проводить измерения в нескольких точках вдоль изгиба — слева, по центру и справа, — поскольку одно измерение не может определить постоянство угла. Любое отклонение по длине часто указывает на неравномерную прогибаемость или неравномерное поведение материала.

Проверка угла позволяет не только определить правильность запрограммированного значения. Она также помогает новичкам наблюдать за реакцией материала на давление и пружинение. Например, угол, который постоянно возвращается в слегка открытое положение, указывает на недостаточную глубину проникновения пуансона. Напротив, слишком малый угол может указывать на перекомпенсацию или неправильно подобранный радиус пуансона.

С опытом операторы учатся оценивать углы не только численно, но и визуально. Небольшая кривизна линии сгиба или неожиданный поворот могут указывать на то, что лист не был полностью прижат к заднему упору или что в самом материале имеются внутренние напряжения. Эта визуальная интуиция в сочетании с точными измерениями составляет основу точного контроля.

В то время как углы определяют форму, длина фланца определяет функцию детали. Даже при правильном угле, слишком короткий или слишком длинный фланец делает деталь непригодной к использованию. Новички быстро понимают, что размеры фланца зависят от ошибок позиционирования заднего упора, смещения материала или неравномерного положения руки во время загрузки.

Для проверки длины фланца операторы измеряют расстояние от края листа до линии сгиба штангенциркулем или рулеткой. Как и при измерении углов, проверка нескольких точек вдоль фланца помогает определить, правильно ли лист коснулся заднего упора. Если одна сторона постоянно оказывается короче, а другая — точной, оператору может потребоваться корректировка положения пальцев заднего упора по оси Z.

Точность размеров также раскрывает информацию о расчётах контроллера. Если наблюдается постоянное отклонение на нескольких гибах, оператору может потребоваться обновить базу данных материалов или скорректировать коэффициенты гибки. Понимание того, как эти отклонения связаны с поведением материала, позволяет новичкам совершенствовать программы и сокращать количество будущих корректировок.

Даже при правильных углах и размерах изгиб может быть неровным. Проблемы с прямолинейностью могут возникнуть из-за неравномерного распределения давления, повреждения инструментов или неправильных значений прогиба. Операторы выявляют эту проблему, визуально проверяя линию изгиба или используя поверочную линейку.

Изгиб, который в центре более крутой, чем на концах, свидетельствует о недостаточной прогибаемости. Изгиб с обратной кривизной, когда концы более крутые, чем середина, может указывать на чрезмерную прогибаемость. Износ инструмента часто проявляется в виде неровностей поверхности гиба или небольшой волнистости вдоль линии гиба. Распознавание этих закономерностей позволяет операторам своевременно корректировать процесс и поддерживать стабильное качество.

Проблемы с плоскостностью также могут возникнуть при гибке толстых или длинных материалов. Если лист прогибается или поднимается после гибки, оператор должен проверить, правильно ли закреплена деталь. Тяжёлые материалы могут провисать во время нагрузки, изменяя угол и образуя изогнутую форму. Такая ситуация учит новичков важности систем поддержки деталей и скоординированного обращения с ними.

Дефекты поверхности дают ценную информацию о том, что произошло во время гибки. Царапины на листе указывают на необходимость очистки пуансона или матрицы или на износ поверхности инструментов. Небольшие вмятины вдоль линии гиба показывают, слишком ли острый радиус матрицы или материал мягче ожидаемого. Для чувствительных материалов, таких как нержавеющая сталь, может потребоваться нанесение защитных пленок на поверхность, чтобы избежать косметических повреждений.

Новичкам необходимо знать, что дефекты поверхности, даже если они не влияют на структурные свойства, могут стать причиной отказа от деталей. Это понимание побуждает операторов обращать внимание не только на размеры, но и на внешний вид. Распознавание закономерностей в дефектах поверхности помогает им правильно обслуживать инструменты и выбирать подходящее усилие гибки.

Каждый оператор, независимо от уровня квалификации, в какой-то момент сталкивается с ошибками при гибке. Профессионалы отличаются от новичков способностью отслеживать первопричины этих ошибок. Понимание причин возникновения ошибок позволяет операторам решать проблемы логически, а не догадываться.

Одна из распространенных ошибок — пересгибание или недосгибание. Обычно это происходит из-за неправильной глубины проникновения, неточных данных о материале или неучтённого эффекта пружинения. Постепенно регулируя глубину проникновения и тщательно проверяя первые несколько деталей, операторы разрабатывают надёжный процесс исправления.

Другая распространенная проблема — изменение угла влево-вправо, часто вызванной неправильной коррекцией прогиба или разной толщиной материала. Новички быстро понимают, что даже высококачественные листы немного различаются, и коррекция прогиба помогает компенсировать эти различия. Если разница углов сохраняется, несмотря на регулировку коррекции прогиба, операторы могут осмотреть инструменты или проверить правильность их расположения на рабочем столе.

Третья проблема касается несоответствие длины фланца, что обычно указывает на проблемы с контактом заднего упора. Если лист не лежит ровно на обоих пальцах заднего упора, он может смещаться во время гибки. Операторы учатся корректировать положение оси Z или изменять ориентацию детали, чтобы предотвратить это смещение.

Окончательно, скручивание или изгиб детали Часто это происходит из-за неравномерной опоры при гибке. Длинные детали требуют особого внимания, поскольку сила тяжести влияет на то, как лист попадает в штамп. Другие факторы, такие как направление волокон и прочность материала, также способствуют скручиванию. Понимание этих факторов помогает операторам предвидеть проблемы и разрабатывать соответствующие стратегии опоры.

Устранение неисправностей — это не запоминание значений коррекции, а понимание того, как взаимодействуют станок, материал и инструмент. Новичкам следует подходить к каждой проблеме гибки как к диагностической задаче, собирая информацию о детали и прослеживая её вероятные причины. Системный подход предотвращает ненужные корректировки и помогает операторам поддерживать постоянство. Отраслевые ресурсы, такие как Fabricator – Диагностика неисправностей листогибочного пресса подчеркивают важность структурированного устранения неполадок как наиболее эффективного способа поддержания качества гибки.

Опытные операторы разрабатывают процедуры, которые помогают им в устранении неполадок. Они измеряют углы в нескольких точках, проверяют выравнивание заднего упора, перепроверяют значения прогиба и наблюдают за состоянием инструмента. Они никогда не предполагают, что ошибки вызваны одной причиной; вместо этого они анализируют ситуацию как совокупность факторов. Обсуждения в профессиональных сообществах по обработке на станках, например: Практический машинист часто подчеркивают, как многофакторный анализ приводит к более точному выявлению проблем в реальных производственных условиях.

Новички, которые с самого начала придерживаются такого подхода, становятся более уверенными и способными. Вместо того, чтобы чувствовать себя подавленными из-за ошибок, они рассматривают каждую задачу как возможность углубить своё понимание процесса гибки. Организации производственного образования, такие как МСП (Общество инженеров-производителей) поощрять этот образ мышления как основную компетенцию для развития долгосрочного опыта в обработке металлов давлением.

Даже при наличии правильной программы, подходящего инструмента и хорошо откалиброванного станка новички неизбежно столкнутся с проблемами гибки в процессе производства. Устранение неисправностей не является признаком поломки, это нормальная часть работы листогибочного пресса с ЧПУ. Опытных операторов от неопытных отличает способность диагностировать проблемы, основываясь на фактах, а не на предположениях. Этот раздел знакомит новичков с логическим подходом к устранению неисправностей, помогая им обрести уверенность, необходимую для последовательного и эффективного решения проблем.

Устранение неисправностей следует рассматривать как структурированный диалог между оператором и самой деталью. Каждое отклонение угла, размера или прямолинейности указывает на то, что произошло во время гибки. Правильно распознавая эти признаки, операторы могут отследить источник проблемы и применить правильное решение без лишних проб и ошибок.

Частой проблемой для новичков является достижение правильного угла гибки, несмотря на ввод правильных значений в контроллер. Хотя может показаться, что станок должен просто следовать программе, точность гибки зависит не только от цифровых команд.

Если угол постоянно слишком открытый, наиболее вероятной причиной является пружинение. Для компенсации некоторых материалов, например, нержавеющей стали, требуется более глубокое проникновение. Начинающим следует регулировать глубину плунжера небольшими шагами — обычно 0,05–0,10 мм — до тех пор, пока угол не будет соответствовать чертежу.

Если угол слишком острый, оператор мог перекомпенсировать его во время предыдущей регулировки. В этом случае постепенное уменьшение глубины проникновения помогает вернуть угол в допустимые пределы. Другая возможная причина — неправильный выбор инструмента. Пуансон с более острым радиусом или матрица с меньшим раскрытием естественным образом создают более острые углы. Понимание этих взаимосвязей помогает оператору более грамотно корректировать угол.

Иногда неправильные углы возникают из-за того, что высота пуансона и матрицы не соответствует выбранному в контроллере инструменту. Даже несколько миллиметров разницы могут повлиять на расчёт глубины проплавления. Начинающим следует убедиться, что физические инструменты точно соответствуют выбранным в контроллере.

Несоответствие углов слева и справа — одна из самых неприятных проблем для новичков. Деталь может иметь правильные размеры в центре, но отличаться по краям, и наоборот. Эта проблема редко возникает по какой-то одной причине; она отражает взаимодействие станка, инструментов и материала.

Наиболее распространенным фактором является прогибание. Если значение прогиба слишком низкое, центр изгиба становится более плотным, чем концы. Если оно слишком высокое, центр раскрывается, а края остаются плотными. Регулировка прогиба на основе наблюдаемой картины позволяет оператору восстановить стабильность.

Неравномерная толщина материала также способствует изменению угла. Когда толщина листов разная по ширине, металл по-разному реагирует на давление. Это особенно характерно для горячекатаных материалов. Хотя новички не могут изменить материал, они могут ожидать такого поведения и компенсировать его соответствующим образом.

Износ инструмента также может быть причиной. Изношенные заплечики матрицы или слегка поврежденный кончик пуансона приводят к неравномерному распределению давления. Осмотр инструментов на предмет незначительных повреждений помогает определить необходимость переточки или замены.

Наконец, новичкам следует убедиться, что плунжер откалиброван и параллелен. Даже небольшие отклонения влияют на стабильность угла. Регулярная проверка калибровки решает многие подобные проблемы без дополнительных настроек.

Ошибки в размерах длины фланца часто возникают даже при правильном угле изгиба. Новички могут обнаружить, что один фланец постоянно оказывается слишком коротким или слишком длинным, или могут заметить отклонения в длине нескольких деталей в одной партии.

Большинство ошибок фланцев возникает из-за неправильного контакта с задним упором. Если лист не прилегает ровно к обоим пальцам заднего упора, размер становится непредсказуемым. Новичкам следует научиться контролировать контакт листа визуально и на ощупь. Если контакт неравномерный, регулировка расстояния по оси Z или высоты оси R может улучшить стабильность.

Смещение материала также может привести к несоответствию размеров. Длинные или тяжёлые листы имеют тенденцию слегка проворачиваться перед изгибом, если они не закреплены должным образом. Добавление опорных рычагов или изменение положения рук оператора помогает контролировать движение листа.

Иногда расчётные контроллером положения задних упоров могут не совпадать с фактическими результатами гибки из-за устаревших данных о материале или инструменте. Обновление библиотеки инструментов или корректировка значений припусков на гибку помогает уточнить эти расчёты.

Понимание этих влияний позволяет новичкам систематически исправлять ошибки фланцев, а не догадываться.

Скручивание и деформация — распространённые проблемы при гибке на листогибочном прессе, особенно при работе с длинными деталями, тонким материалом или конструкциями, требующими многократной гибки. Новички могут заметить, что деталь лежит неровно или один фланец повёрнут относительно другого.

Одна из причин — неправильная поддержка при гибке. Длинные листы, особенно из тонкого материала, ведут себя непредсказуемо, если прогибаются под собственным весом. Операторы должны обеспечить равномерную поддержку детали по всей длине. В некоторых случаях требуется помощник или дополнительное опорное устройство.

Другая причина — накопление напряжений. Когда деталь подвергается многократным изгибам, последовательность изгибов может привести к возникновению внутренних напряжений, вызывающих скручивание. Изменение порядка изгибов может помочь снизить напряжение и получить более стабильную конечную форму.

Выравнивание инструмента также играет роль. Даже небольшое смещение пуансона или матрицы может привести к неравномерному изгибу листа, что может привести к его скручиванию. Новичкам следует выработать привычку проверять выравнивание инструмента перед началом производства.

Наконец, направление волокон влияет на изгиб листа. Изгиб параллельно волокнам увеличивает вероятность скручивания или образования трещин. Хотя направление волокон не всегда можно изменить, понимание его влияния помогает операторам предвидеть проблемы.

Дефекты поверхности могут не влиять на прочность конструкции, но часто приводят к отказу от деталей заказчиками. Царапины и вмятины обычно указывают на необходимость очистки или обслуживания инструментов. Пыль, металлическая стружка или остатки масла на инструментах легко отпечатываются на листе.

Если инструменты чистые, а дефекты сохраняются, оператор должен осмотреть наконечник пуансона и заплечики матрицы на предмет износа. Закруглённые края или небольшие вмятины на поверхности инструмента указывают на то, что срок его службы подошел к концу. Переточка или замена инструмента восстанавливает качество поверхности.

Для деликатных материалов может потребоваться дополнительная защита. Нанесение защитной пленки на лист или использование инструментов с мягкой поверхностью уменьшает косметические повреждения. Понимание взаимосвязи между состоянием инструмента и внешним видом поверхности поможет новичкам поддерживать высокое качество отделки.

Новички иногда сталкиваются с неожиданным движением заднего упора или его нестабильным позиционированием. Обычно это признак того, что осям заднего упора требуется калибровка или программа содержит конфликтующие команды.

Если задний упор не достигает заданного положения, операторы должны проверить правильность установки осей X и R. Повторная калибровка заднего упора или проверка на наличие механических препятствий часто решает эти проблемы.

Иногда задний упор реагирует резко, поскольку программа запрашивает позицию, противоречащую геометрии детали или инструмента. Запуск программы в режиме симуляции помогает выявить эти конфликты до их возникновения.

Новички, которые учатся интерпретировать предупреждения заднего упора, развивают более интуитивное понимание того, как взаимодействуют различные оси.

Устранение неполадок — это не просто набор методов, это образ мышления. Вместо того, чтобы эмоционально реагировать на ошибки или вносить поспешные коррективы, операторы должны анализировать ситуацию логически. Каждая неисправная деталь — источник информации, а каждое измерение — подсказка.

Опытные операторы подходят к устранению неполадок со спокойным любопытством. Они задают такие вопросы:

Новички, применяющие этот подход, стремятся к глубокому пониманию, а не к краткосрочным решениям. Со временем они обретают способность предвидеть проблемы до их возникновения и получать стабильные результаты даже при работе со сложными материалами.

Работа на листогибочном прессе с ЧПУ требует сочетания технических знаний с практическими навыками, и нигде это не важнее, чем в вопросах безопасности. Листогибочные прессы создают огромное усилие — часто в десятки или сотни тонн — и даже незначительная ошибка может привести к серьёзной травме или повреждению оборудования. Для новичков безопасность — это не набор правил для запоминания, а образ мышления. Она требует понимания поведения машины, продуманной подготовки и понимания того, как взаимодействовать с движущимся оборудованием. Международные организации по безопасности, такие как OSHA и международные нормативные стандарты, такие как Директива ЕС по машинам и оборудованию 2006/42/EC подчеркнуть важность осведомленности оператора в предотвращении несчастных случаев на листогибочном прессе.

В этом разделе представлены комплексные рекомендации по технике безопасности и практические навыки, которые должен усвоить каждый новый оператор. Эти принципы выходят за рамки защитной экипировки и предупреждающих надписей; они определяют работу специалистов на современных заводах по обработке листового металла по всему миру. Отраслевые рекомендации по технике безопасности, такие как Стандарты безопасности ANSI B11.3 для листогибочных прессов еще раз подчеркнуть, что дисциплинированные навыки безопасности составляют основу ежедневной работы листогибочного пресса.

Работа на листогибочном прессе начинается с осознания — осознания машины, окружающей среды и собственных действий. Новички часто слишком сосредоточены на экране контроллера или заготовке, упуская из виду окружающее пространство. Опытные операторы учат новых рабочих перед каждой гибкой уделять немного времени изучению конфигурации машины, расположения инструментов и положения своих рук.

Понимание того, как работает машина, укрепляет это понимание. Ползун опускается с контролируемой скоростью, но как только начинается гибка, прикладываемое усилие огромно. Операторы должны выработать инстинктивное правило всегда держать руки подальше от зоны обработки. Даже при ручной поддержке большого листа оператор должен использовать ладони или кончики пальцев на безопасных участках материала, а не вблизи точек защемления.

Поддержание бдительности также включает в себя отслеживание шумов, вибраций и движения ползуна. Незначительные изменения звука или движения часто указывают на такие проблемы, как смещение инструмента, проблемы с гидравликой или проскальзывание материала. Раннее распознавание этих сигналов предотвращает несчастные случаи и бракованные детали.

Инструменты тяжёлые и, как правило, изготовлены из закалённой стали, что делает их опасными при неправильном обращении. Новичкам ни в коем случае не следует торопиться при установке или снятии пуансонов и матриц. Правильные методы подъёма, как вручную, так и с помощью подъёмных устройств, предотвращают травмы и защищают инструменты. Падение пуансона не только грозит поломкой инструмента, но и представляет опасность для находящихся рядом операторов.

После установки инструменты должны быть правильно выровнены. Неправильное расположение инструментов приводит к несоответствию углов и, что ещё важнее, увеличивает риск столкновения при гибке. Перед тем, как зафиксировать зажимы, операторы должны визуально убедиться, что пуансон полностью зафиксирован и отцентрирован. Даже гидравлические или быстрозажимные системы требуют подтверждения; полагание исключительно на автоматический зажим без визуального контроля — распространённая ошибка новичков.

При смене инструментов между гибками операторы должны очищать поверхность штампа и наконечник пуансона от остатков материала и металлической стружки. Эти загрязнения могут оставить следы на листе или помешать правильной установке материала в штамп. Очистка инструмента — это не просто уборка, это часть безопасной и точной гибки.

Современные листогибочные прессы оснащены передовыми системами безопасности, такими как световые завесы, лазерные защитные устройства и датчики контроля зоны. Эти системы предотвращают опускание пресса при попадании в опасную зону какого-либо предмета, например, руки. Однако новички иногда непреднамеренно отключают или обходят эти системы — обычно из-за непонимания того, как датчики взаимодействуют с процессом гибки.

Например, некоторые станки переходят в режим “коробки” или “высокоскоростной режим” в зависимости от размера детали или высоты инструмента. Если станок неожиданно останавливается во время гибки, это может быть не неисправностью, а скорее срабатыванием световой завесы, обнаружившей препятствие. Новичкам необходимо изучить, как системы безопасности интерпретируют окружающую среду, чтобы иметь возможность корректировать положение детали или настройки станка без ущерба для безопасности.

Важно отметить, что устройства безопасности всегда должны быть доступны. Их несанкционированное вмешательство опасно и нарушает эксплуатационные стандарты в большинстве стран. Операторы должны относиться к датчикам безопасности не как к помехе, а как к важным партнёрам, обеспечивающим уверенную и эффективную работу.

Работа с большими или толстыми листами создаёт особые сложности. Вес материала может повлиять на равновесие, положение рук и способность оператора удерживать лист. Одно неверное движение может привести к защемлению пальцев между листом и инструментами или вызвать неконтролируемое раскачивание листа.

Новичкам следует научиться оценивать, можно ли справиться с листом в одиночку или требуется помощь. На многих заводах операторы работают парами при работе с крупногабаритными деталями, координируя движения и четко взаимодействуя друг с другом во время каждой гибки. Опорные рычаги, толкатели листа и автоматические подъёмные устройства дополнительно повышают безопасность, снижая усталость и стабилизируя лист на протяжении всего процесса гибки.

Ключевым навыком является понимание того, как сила тяжести влияет на поведение материала. Длинные листы имеют тенденцию провисать, создавая усилие рычага, которое может неожиданно наклонить лист во время гибки. Поддержка листа по всей длине защищает как оператора, так и точность гибки.

Столкновения станков, когда ползун, задний упор, инструменты или деталь сталкиваются друг с другом, являются одной из самых дорогостоящих и опасных ошибок при работе листогибочного пресса. Они часто возникают из-за неправильной последовательности операций, несоответствия инструментов или неверной интерпретации положения заднего упора.

Новичкам следует выработать привычку запускать симуляцию на контроллере перед гибкой. Симуляция выявляет потенциальные столкновения, которые могут быть не очевидны при программировании. Кроме того, операторам следует проводить испытания на низкой скорости для новых или сложных деталей, внимательно наблюдая за движениями ползуна и заднего упора.

Ещё одна важная привычка — следить за тем, чтобы длинные детали не касались заднего упора во время вращения. Если деталь необходимо перевернуть или повернуть между изгибами, оператор должен визуализировать её перемещение в пространстве, прежде чем выполнять движение. Это предотвращает случайные удары, которые могут погнуть пальцы заднего упора или повредить всю конструкцию.

Предотвращение столкновений — это не только защита машины, но и обеспечение безопасности операторов. Столкновение с большой силой может привести к разлету металлических деталей или резкому движению машины. Выработка продуманных рабочих навыков позволяет исключить эти опасности.

Безопасность тесно связана с эффективностью. Операторы, которые работают спокойно и методично, совершают меньше ошибок, производят более качественные детали и поддерживают более безопасные условия труда. Несколько рекомендаций помогут новичкам стать эффективными операторами:

Развивайте повторяющиеся движения. Опытные операторы располагают руки одинаково, загружают лист каждый раз одинаково и проверяют, плотно ли он прилегает к заднему упору перед гибкой. Повторение развивает мышечную память, что снижает количество ошибок.

Регулярно проверяйте состояние деталей. Даже в стабильных условиях производства такие факторы, как температура гидравлической системы, износ инструмента и колебания свойств материала, влияют на результаты гибки. Регулярные проверки позволяют своевременно обнаружить небольшие отклонения.

Общайтесь во время командной работы. При работе с напарником, особенно при работе с крупными деталями, четкое вербальное общение обеспечивает синхронность движений и позволяет избежать неожиданных действий.

Очистите рабочее место. Удаление лома, пыли и неиспользуемых инструментов с рабочей зоны предотвращает поскальзывание, царапины и помехи в работе.

Заканчивайте смену ответственно. Протирание инструментов, небольшое опускание домкрата в целях безопасности и правильное выключение гидравлической системы продлевают срок службы машины.

Эти приемы составляют основу профессиональной работы на листогибочном прессе и помогают новичкам стать надежными операторами.

Эксплуатация Листогибочный пресс с ЧПУ Это навык, сочетающий в себе понимание механики, внимательное наблюдение и практический опыт. Для новичков процесс обучения может показаться долгим, но каждый этап способствует развитию навыков и уверенности. Понимание компонентов станка закладывает основу для понимания работы листогибочного пресса как скоординированной системы. Изучение основ гибки проясняет, как материалы ведут себя под нагрузкой и почему углы зависят не только от запрограммированных значений.

Освоение контроллера учит новичков логически мыслить и структурировать программы, эффективно управляющие станком. Пошаговый рабочий процесс трансформирует теоретические знания в практические действия, позволяя новым операторам стабильно производить точные детали. Устранение неполадок становится естественным продолжением этого обучения — возможностью углубить понимание и улучшить навыки, а не источником разочарования.

Наконец, безопасность объединяет всю профессию. Безопасная работа — это не просто обязанность, это основополагающий принцип, обеспечивающий производительность, стабильность и благополучие персонала на любом производственном участке. Вырабатывая прочные привычки в области безопасности, новички готовят себя к долгосрочному успеху.

Благодаря знаниям, представленным в этом руководстве, новые операторы смогут уверенно приступить к работе на листогибочном прессе с ЧПУ. Они приобретут не только навыки точной гибки металла, но и знания, необходимые для того, чтобы стать опытными, компетентными и надёжными специалистами в области обработки листового металла.

Листогибочный пресс с ЧПУ — это специальный станок для гибки листового металла в различные формы. Он использует компьютер для управления глубиной и углом гибки металла, что делает процесс более простым и точным, чем ручная гибка.

Понимание того, как правильно использовать листогибочный пресс с ЧПУ, помогает новичкам обеспечить безопасность и точность работы. Это помогает операторам распознавать неисправности, что позволяет им устранять их до того, как они создадут более серьёзные проблемы, обеспечивая безопасность всех сотрудников.

Прежде чем работать на листогибочном прессе с ЧПУ, новичкам следует изучить устройство станка, принцип гибки и основные правила безопасности. Эти знания помогут им научиться правильно настраивать оборудование и избегать ошибок в процессе гибки.

Такие устройства безопасности, как световые завесы, предназначены для защиты операторов. Они создают невидимый барьер; если что-либо проходит сквозь него во время работы машины, она немедленно останавливается. Понимание этих мер безопасности крайне важно для предотвращения несчастных случаев.

Распространённые ошибки включают слишком малые или слишком малые углы гибки. Новичкам следует проверить настройки и отрегулировать глубину гибки. Если угол гибки различается по всей детали, это может быть связано с прогибом или неравномерной толщиной материала, что требует тщательной регулировки.

Чтобы проверить правильность изготовления деталей, необходимо регулярно измерять угол и длину фланцев в процессе производства. Следите за постоянством, измеряя параметры в нескольких точках, а не только в одной области, и при необходимости вносите корректировки.

Задний упор помогает правильно позиционировать лист металла при каждом изгибе. Он обеспечивает точное расстояние между листами, необходимое для достижения нужной длины фланца при гибке. Правильное использование заднего упора — ключ к точной гибке.

Пружинный возврат — это процесс, при котором металл пытается вернуться в исходную форму после гибки, что может изменить конечный угол. Знание ожидаемой величины пружинного возврата помогает новичкам точно настроить параметры для достижения правильного изгиба.

Перед запуском листогибочного пресса с ЧПУ всегда проверяйте работоспособность предохранительных устройств, правильность установки всех инструментов и правильность выбора материала и настроек в программе. Это гарантирует безопасную работу и точность гибки.

Для эффективной работы выработайте последовательность движений, регулярно проверяйте детали и поддерживайте чистоту на рабочем месте. Общение с членами команды во время работы также способствует обеспечению безопасности и бесперебойности рабочих процессов.